828D开机调试流程

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

828四轴系统调试步骤

828系统调试步骤一、上电前检查1. 查线:包括反馈、动力、24V电源,地线。

2. 查拨码开关,MCP(7,9,10)和PP72/48(1,4,9,10)。

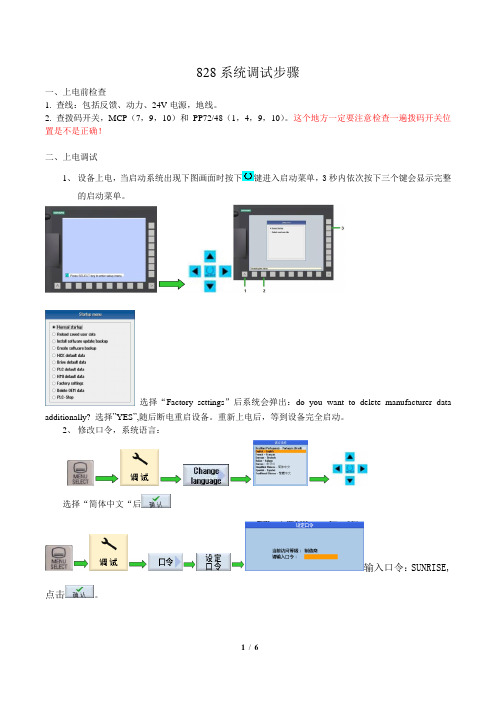

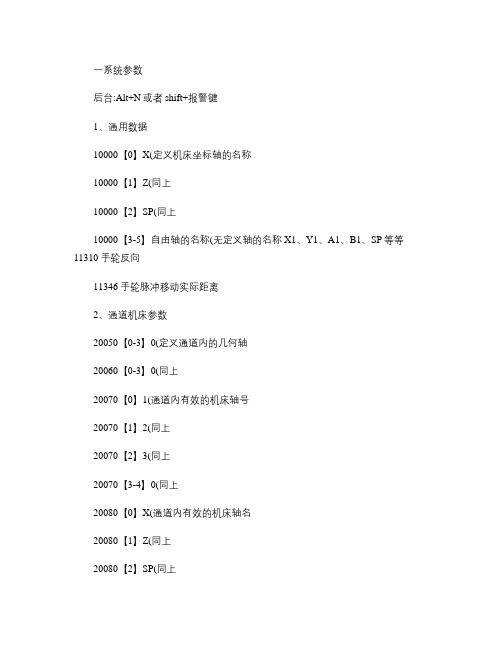

这个地方一定要注意检查一遍拨码开关位置是不是正确!二、上电调试1、设备上电,当启动系统出现下图画面时按下键进入启动菜单,3秒内依次按下三个键会显示完整的启动菜单。

选择“Factory settings”后系统会弹出:do you want to delete manufacturer data additionally? 选择”YES”,随后断电重启设备。

重新上电后,等到设备完全启动。

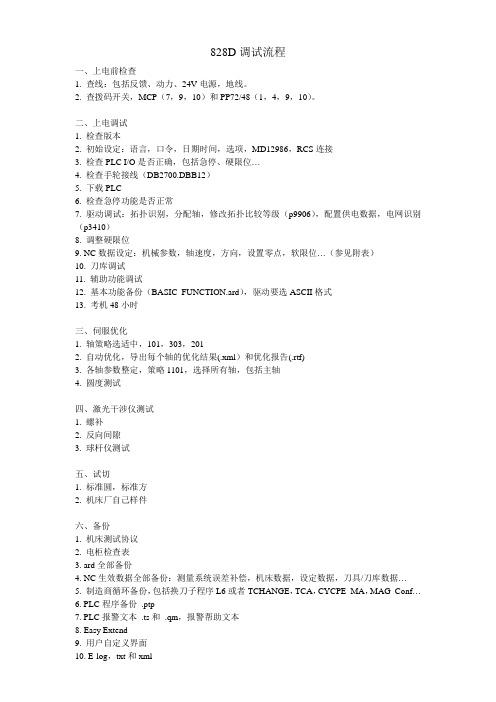

2、修改口令,系统语言:选择“简体中文“后输入口令:SUNRISE,点击。

3、 激活MCP 及PP72/48D搜索参数12986[0]=-1,12986[6]= -1。

4、 使用“PLC Programming Tool “软件连接828PLC 系统,下载PLC 控制程序。

4.1如上图所示:A :双击“通讯”在弹出的通讯设定对话框B:通讯参数:828系统PLC 地址:192、168、215、1。

电脑上的IP 地址选择自动获取。

C :更改TCP/IP 网卡,双击此处在弹出的对话框中,选择当前电脑启用的网卡。

D:以上三步设置结束后,双击刷新,此处会显示绿色的字体“828D ”,此时表明已经和828的PLC 建立了通讯,可以进行下载和上传程序了。

4.2 下载PLC 程序,下载程序时会出现如下对话框。

默认只下载PLC 程序和数据块的初始值。

如果要下载数据块的实际值,请勾选“数据模块”复选框。

ABCD如果只是对程序做了简单的修改,可以选择在RUN模式下下载;如果程序做了较大的改动或者新建了数据块,则必须在STOP模式下下载。

第一次下载时选择STOP模式。

4.3 程序下载成功后,点击启动PLC运行状态。

等待PLC重新启动运行后,观察MCP各按键指示灯状态。

若指示灯全部闪烁,则说明MCP板与PLC的通讯没有建立,请检查MCP背板的拨码开关位置和参数12986[6]设置是否正确。

828D新机开机调试

目录一、安全检查 (2)二、出厂设置 (2)三、设定语言、日期 (3)四、开启外部设备 (3)五、自动升级驱动 (4)六、轴分配 (5)七、传输PLC (7)八、传输报警文本和制造商循环 (9)九、系统数据设定 (9)十、绝对值回零设定 (9)十一、伺服自动优化 (9)十二、镭射补偿 (9)一、安全检查●目测设备的下列项目:–机械结构是否正确,电气连接是否安全–电源是否接好,输入电压是否正确稳定–屏蔽层和接地是否接好●接通控制系统,在“Nor mal startup”的模式中启动系统:HMI 上出现初始画面后,表明控制系统已启动。

二、出厂设置启动控制系统操作步骤:1. 控制系统接通后,启动时会出现以下提示:2. 在 3 秒钟内,按下<SELECT>键。

3. 然后依次按下:菜单扩展键、HSK2(水平软键 SK2)、 VSK2(垂直软键 SK2)4. “Setup men u”显示在屏幕上,“Normal startup”被选为缺省设置。

选择功能Normal startup系统正常启动。

Reload saved user data系统从系统 CF 卡上载入其中保存的用户数据,软键“数据存储”。

Install从用户 CF 卡或 U 盘上安装系统 CF 卡的升级程序。

softwareupdate/backup三、设定语言、日期设置语言操作步骤:1. 选择操作区域“启动”。

2. 按下右侧“CHANGE LANGUAGE”软键。

3. 选择simplified chinese 简体中文。

4. 按下软键“确认”结束输入,立即转化成为中文界面。

设置日期和时间操作步骤:1. 选择操作区域“启动”。

2. 按下“HMI”软键。

3. 按下“日期时间”软键。

打开窗口“日期/时间”。

4. 在“格式”栏中选择需要的日期和时间的显示格式。

5. 按下软键“确认”结束输入。

新的日期或时间被接收并在“当前”栏的第一行中显示。

828D开机调试流程

828D开机调试流程做完后请在“□”处打勾一、上电前检查条目详细内容备注1 查线□动力线、反馈线接牢,顺序无误□驱动模块间的直流母线、24V母线□24V电源线□所有设备独立接地2 拨码开关二、上电调试 条目详细内容备注1初始设定□ 设置系统语言为中文Chinese请参见简明调试手册3.4章节□ 输入制造商□令:SUNRISE请参见简明调试手册3.2章节□ 设置系统时间请参见简明调试手册3.3章节□ 进入选项界面,检查激活的选项请参见简明调试手册3.6章节□ 激活PP72/48,设置MD12986[0]=-1 有第二块I/O 板时需设置MD12986[1]=-1;请参见简明调试手册3.5章节 □ 激活MCP ,设置MD12986[6]=-1 使用自制机床操作面板时保持MD12986[6]=112 □ 设置RCS 远程诊断访问权限2检查系统软件版本□ V. + SP + HF3监控PLC I/O 点状态□ 监控IB115的状态,如果为0则代表MCP 不正常。

因为IB115的低5位是西门子MCP 进给倍率开关的地址,格雷码开关是不会出现全0状态的。

□ 输入点:急停开关、硬限位开关、报警信号点… □ 输出点:EP 、OFF1、OFF3使能…□ 手轮接线状态:摇手轮时监控DB2700.DBB12(手轮1脉冲计数),如果数值有变化说明手轮接线无误。

4下载PLC 程序□STOP 模式下载,下载后重启系统5PLC 基本功能调试□ MCP 功能是否正常 □ 急停、硬限位功能是否正常 □ 加EP ,OFF1,OFF3使能是否正常 □ 手轮轴选,增量是否正常6 驱动调试□ 拓扑识别请参见简明调试手册5.2章节□修改拓扑比较等级为中级:控制单元数据p9906=1如不修改会影响批量调试;请参见简明调试手册5.2章节□ 配置供电数据,输入电压380V请参见简明调试手册5.3章节□ 电网识别,设置供电数据p3410=5请参见简明调试手册5.3章节□ 分配轴:设置MD30110为电机动力线所在的驱动编号 设置MD30220为电机反馈线所在的驱动编号 设置MD30130=1,激活电机的给定信号设置MD30240=1或4,激活电机的反馈信号。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

西门子828D调试流程及常用机床数据

828D调试流程一、上电前检查1. 查线:包括反馈、动力、24V电源,地线。

2. 查拨码开关,MCP(7,9,10)和PP72/48(1,4,9,10)。

二、上电调试1. 检查版本2. 初始设定:语言,口令,日期时间,选项,MD12986,RCS连接3. 检查PLC I/O是否正确,包括急停、硬限位…4. 检查手轮接线(DB2700.DBB12)5. 下载PLC6. 检查急停功能是否正常7. 驱动调试:拓扑识别,分配轴,修改拓扑比较等级(p9906),配置供电数据,电网识别(p3410)8. 调整硬限位9. NC数据设定:机械参数,轴速度,方向,设置零点,软限位…(参见附表)10. 刀库调试11. 辅助功能调试12. 基本功能备份(BASIC_FUNCTION.ard),驱动要选ASCII格式13. 考机48小时三、伺服优化1. 轴策略选适中,101,303,2012. 自动优化,导出每个轴的优化结果(.xml)和优化报告(.rtf)3. 各轴参数整定,策略1101,选择所有轴,包括主轴4. 圆度测试四、激光干涉仪测试1. 螺补2. 反向间隙3. 球杆仪测试五、试切1. 标准圆,标准方2. 机床厂自己样件六、备份1. 机床测试协议2. 电柜检查表3. ard全部备份4. NC生效数据全部备份:测量系统误差补偿,机床数据,设定数据,刀具/刀库数据…5. 制造商循环备份,包括换刀子程序L6或者TCHANGE,TCA,CYCPE_MA,MAG_Conf…6. PLC程序备份.ptp7. PLC报警文本.ts和.qm,报警帮助文本8. Easy Extend9. 用户自定义界面10. E-log,txt和xml11. 系统许可证备份.Alm12. 优化测试结果截图13. 圆度测试结果截图14. PLC IO地址15. 机床操作说明:MCP自定义键说明,M代码功能说明,PLC报警文本内容说明,PLC 数据MD14510说明,刀库操作说明16. 照片:机床、电柜、试切17. 试切件程序附表:常用机床数据传动系统参数MD32100 AX_MOTION_DIR 轴运动方向(不是反馈极性)MD31030 LEADSCREW_PITCH 丝杠螺距MD31040 ENC_IS_DIRECT[0]…[1] 直接测量系统MD31050 DRIVE_AX_RA TIO_DENOM[0]...[5] 负载变速箱分母MD31060 DRIVE_AX_RA TIO_NUMERA[0]...[5] 负载变速箱分子轴速度MD32000 MAX_AX_VELO 最大轴速度MD32010 JOG_VELO_RAPID 点动方式快速速度MD32020 JOG_VELO 点动速度MD36200 AX_VELO_LIMIT[0]...[5] 速度监控的门限值主轴相关MD35010 GEAR_STEP_CHANGE_ENABLE 齿轮级改变使能MD35110 GEAR_STEP_MAX_VELO[0]...[5] 主轴各档最高转速MD35120 GEAR_STEP_MIN_VELO[0]...[5] 主轴各档最低转速MD35130 GEAR_STEP_MAX_VELO_LIMIT[0]...[5] 主轴各档最高转速限制MD35140 GEAR_STEP_MIN_VELO_LIMIT[0]...[5] 主轴各档最低转速限制SD43200 SA_SPIND_S 通过VDI 进行主轴起动时的速度返回参考点MD34010 REFP_CAM_DIR_IS_MINUS 负方向返回参考点MD34020 REFP_VELO_SEARCH_CAM 寻找参考点开关的速度MD34040 REFP_VELO_SEARCH_MARKER 寻找零脉冲的速度MD34060 REFP_MAX_MARKER_DIST 寻找零标记的最大距离MD34070 REFP_VELO_POS 返回参考点的定位速度MD34100 REFP_SET_POS 参考点(相对于机床坐标系)的位置MD34110 REFP_CYCLE_NR 返回参考点次序MD34200 ENC_REFP_MODE[0]…[1] 返回参考点模式MD34210 ENC_REFP_STA TE[0]…[1] 绝对值编码器调试状态MD11300 JOG_INC_MODE_LEVELTRIGGRD 返回参考点触发方式软限位MD36100 POS_LIMIT_MINUS 第一软限位负向MD36110 POS_LIMIT_PLUS 第一软限位正向优化MD32200 POSCTRL_GAIN[0]...[5] 位置环增益MD32810 EQUIV_SPEEDCTRL_TIME[0]...[5] 速度控制环等效时间常数MD32640 STIFFNESS_CONTROL_ENABLE 动态刚性控制MD32420 JOG_AND_POS_JERK_ENABLE 手动和定位方式下轴加加速度限制使能MD32430 JOG_AND_POS_MAX_JERK 手动方式下轴加加速度最大值MD32431 MAX_AX_JERK[0]…[4] 自动方式下轴加加速度最大值MD32432 PA TH_TRANS_JERK_LIM[0]…[4] 轨迹控制时程序段过渡处轴加加速度最大值刀库管理MD20270 CUTTING_EDGE_DEFAULT 未编程时刀具刀沿的默认设置MD20310 MC_TOOL_MANAGEMENT_MASK 激活不同类型的刀具管理MD52270 MCS_TM_FUNCTION_MASK 刀库管理功能。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

828D数控系统调试步骤

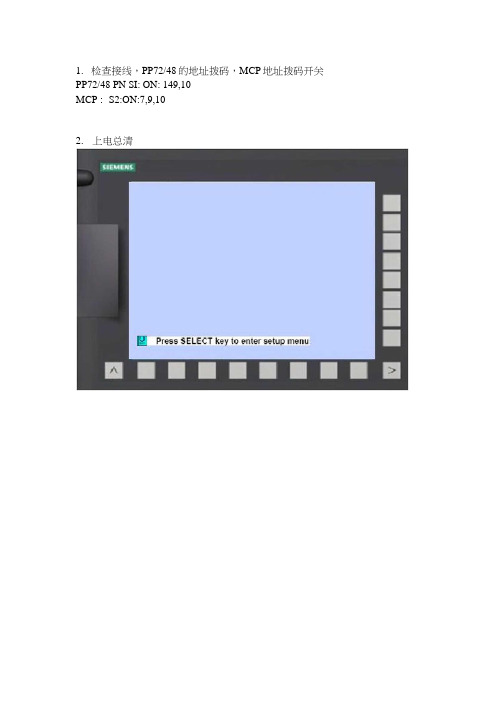

1.检查接线,PP72/48的地址拨码,MCP地址拨码开关PP72/48 PN SI: ON: 149,10MCP: S2:ON:7,9,102.上电总清SIEMKNS| ■庇购Q逊丽空C Delete OEM dataO PLC-Stoo1. 设置口令,时间,选择选项功能2. 设置基本的机床参数N10000 SMN_AXCONF_MACHAX_NAME_TAB[0]N10000 $MN_AXCONF_MACHAX_NAME_TAB[ 1 ]N10000 SMN_AXCONF_MACHAX_NAME_TAB [ 2]N10000 $MN_AXCONF_MACHAX_NAME_TAB[3]N10000 SMN_AXCONF_MACHAX_NAME_TAB[4]N20050 $MC_AXCONF_GEOAX_ASSIGN_TAB[ l]=0N2OO5O $MC_AXCONF_GEOAX_ASSIGN_TAB[2]=2 N20070 SMC_AXCONF_MACHAX_USED[4]=5N20080 SMC_AXCONF_CHANAX_NAME_TAB[0]=”X”N20080 $MC_AXCONF_CHANAX_NAME_TAB[ 1]=H Z MN2OO8O $MC_AXCONF_CHANAX_NAME_TAB[2]=”C”N20080 $MC_AXCONF_CHANAX_NAME_TAB[3]=”B”N20080 $MC_AXCONF_CHANAX_NAME_TAB[4]iSP ,N28O5O=3OO number of R parameters设置Profinet 上有效的模块MD12986(0]=-1 PP72/48 PNMD12986[6]=-1 MCP令 INPUTINPUTH MX M H MZ H H MC n n MB H H MSP HMD20310bit9=l 将刀库设为模拟刀库 MD20700=01. 只下载MCP 面板控制程序,其他程序不下载。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MD32000 MAX_AX_VELO 最大轴速度 MD32010 JOG_VELO_RAPID 手动方式快速速度 MD32020 JOG_VELO 手动速度 MD36200 AX_VELO_LIMIT[0]...[5] 速度监控的极限值

主轴相关

MD35010 GEAR_STEP_CHANGE_ENABLE 齿轮级改变使能 MD35110 GEAR_STEP_MAX_VELO[0]...[5] 主轴各档最高转速 MD35120 GEAR_STEP_MIN_VELO[0]...[5] 主轴各档最低转速 MD35130 GEAR_STEP_MAX_VELO_LIMIT[0]...[5] 主轴各档最高转速限制 MD35140 GEAR_STEP_MIN_VELO_LIMIT[0]...[5] 主轴各档最低转速限制 SD43200 SA_SPIND_S 主轴手动速度 SD43220 SA_SPIND_MAX_VELO_G26 主轴最大速度

828D 开机调试流程

一、上电前检查

条目

1

查线

详细内容

口 动力线、反馈线接牢,顺序无误

口 驱动模块间的直流母线、24V 母线

口 24V 电源线

2

拨码开关

口 所有设备独立接地 口 MCP 的 S2 拨码开关 7,9,10 拨到 on

口 第一块 PP72/48 的 S1 拨码开关

1,4,9,10 拨到 on

7

调整自动方式 Jerk

口 设置自动 Jerk:

8

开启前馈功能

定位:MD32431[0]和[1],MD32432[0]和[1]=100 粗加工:MD32431[2]和 MD32432[2]=80~100 之间 半精加工:MD32431[3]和 MD32432[3]=40~60 之间 精加工:MD32431[4]和 MD32432[4]=20~30 之间

口 车床版(Turning) 口 铣床版(Milling)

做完后请在“口”处打勾 备注

二、上电调试

条目

1

初始设定

详细内容

口 设置系统语言为中文 Chinese

备注 请参见简明调试手册 3.4 章节

口 输入制造商口令:SUNRISE

请参见简明调试手册 3.2 章节

口 设置系统时间

请参见简明调试手册 3.3 章节

口修改拓扑比较等级为中级:控制单元数据 p9906=1

如不修改会影响批量调试; 请参见简明调试手册 5.2 章节

口 配置供电数据,输入电压 380V

请参见简明调试手册 5.3 章节

口 电网识别,设置供电数据 p3410=5

请参见简明调试手册 5.3 章节

口 分配轴:

设置 MD30110 为电机动力线所在的驱动编号 设置 MD30220 为电机反馈线所在的驱动编号 设置 MD30130=1,激活电机的给定信号 设置 MD30240=1 或 4,激活电机的反馈信号。 1:增量编码器;4:绝对值编码器。 设置 MD31020 为编码器线数 绝对值编码器需设置 MD34200=0,MD34210=1 全闭环时需设置 MD31040[1]=1

请参见简明调试手册 5.4 章节

机床数据中的[0]代表第一测量 系统,即电机编码器;[1]代表第 二测量系统,即全闭环。

条目

7

NC 数据设定

详细内容

口 丝杠螺距:MD31030

备注 请参见简明调试手册 6.1 章节

口 减速比:电机端 MD31050,丝杠端 MD31060

请参见简明调试手册 6.1 章节

13. 圆度测试结果截图

14. PLC I/O 地址表 15. 机床操作说明:MCP 自定义键说明,M 代码功能说明,PLC 报警文本内容说明,PLC 数据 MD14510 说明,刀库操 作说明

附录:常用机床数据

传动系统参数

MD31030 LEADSCREW_PITCH 丝杠螺距 MD31040 ENC_IS_DIRECT[0]…[1] 直接测量系统 MD31050 DRIVE_AX_RATIO_DENOM[0]...[5] 负载变速箱分母 MD31060 DRIVE_AX_RATIO_NUMERA[0]...[5] 负载变速箱分子 MD32100 AX_MOTION_DIR 轴运动方向

请参见简明调试手册 11.3 章节

5

调整加速度

根据圆度测试的结果设置摩擦补偿值 MD32520

口 根据机床要求设置轴加速度 MD32300

6

调整手动方式 Jerk

口 根据手轮移动时轴的振动情况调整手动 Jerk: 请参见简明调试手册 11.2 章节

激活手动 Jerk MD32420=1

设置手动 Jerk MD32430=20~50 之间

2

反向间隙补偿

激活螺补 MD32700=1,系统重启回参考点后螺补生效 将反向间隙补偿值填入 MD32450

备注 请参见简明调试手册 6.6 章节

请参见简明调试手册 6.5 章节

六、加工试切 1. 标准圆,标准方程序 2. 机床厂自测样件程序 七、创建机床日志 请参见简明调试手册第 12 章。 八、机床备份 1. 机床测试协议 2. 电柜检查表 3. ard 全部备份 4. NC 生效数据全部备份:测量系统误差补偿,机床数据,设定数据,刀具/刀库数据… 5. 制造商循环备份,包括换刀子程序 L6 或者 TCHANGE,TCA,CYCPE_MA,MAG_Conf… 6. PLC 程序备份 .ptp 7. PLC 报警文本 .ts 和 .qm,报警帮助文本 8. Easy Extend 9. 用户自定义界面 10. E-log,txt 和 xml 11. 系统许可证备份 .Alm 12. 优化测试结果截屏

MD12986[6]=112

2

检查系统软件版本

口 V . + SP + HF

3

监控 PLC I/O 点状态 口 监控 IB115 的状态,如果为 0 则代表 MCP 不正

常。因为 IB115 的低 5 位是西门子 MCP 进给倍率开 关的地址,格雷码开关是不会出现全 0 状态的。

口 输入点:急停开关、硬限位开关、报警信号点… 口 输出点:EP、OFF1、OFF3 使能… 口 手轮接线状态:摇手轮时监控 DB2700.DBB12(手

12ቤተ መጻሕፍቲ ባይዱ

批量调试文件备份

口 建立批量调试文件,用于后续的批量生产

请参见简明调试手册 13.1 章节

三、机床优化

条目

1

自动伺服优化

详细内容

备注

口 优化所有进给轴和主轴,策略为 101,303,201 请参见简明调试手册 11.1 章节

2

优化结果匹配

3

圆度测试

口 选择所有进给轴和主轴,策略为 1101

口 在 MDA 方式下运行圆度测试程序:

G17 G91 G2 I-150 TURN=20 F3000 M2 在系统HMI上进行圆度测试

请参见简明调试手册 11.2 章节

请参见简明调试手册 11.3 章节, 注意测试时填入的半径和进给 率必须和测试程序一致;测量圈 数应小于测试程序中的 TURN 数量;进给倍率应为 100%

4

摩擦补偿

口 激活摩擦补偿功能 MD32500=1

[0]和[1]为 1 档,[2]为 2 档,[3]为 3 档,[4]为 4 档, [5]为 5 档

口 轴速度:

轴最大速度 MD32000 轴快移速度 MD32010 轴手动速度 MD32020 轴最大速度限制 MD36200,应比 MD32000 大 10%

口 主轴速度:

8

调整限位

主轴手动速度 MD32020 主轴每档最高速度 MD35110 主轴每档最低速度 MD35120 主轴每档最高速度限制 MD35130 主轴每档最低速度限制 MD35140 主轴速度极限 MD36200,应比 MD35130 大 10% 主轴设定手动速度 MD43200 主轴设定最高速度 MD43220

轮 1 脉冲计数),如果数值有变化说明手轮接线无误。

条目

4

下载 PLC 程序

口

详细内容

STOP 模式下载,下载后重启系统

5

PLC 基本功能调试

口 MCP 功能是否正常

口 急停、硬限位功能是否正常

口 加 EP,OFF1,OFF3 使能是否正常

6

驱动调试

口 手轮轴选,增量是否正常 口 拓扑识别

备注 请参见简明调试手册 5.2 章节

刀库管理

MD20270 CUTTING_EDGE_DEFAULT 未编程时刀具刀沿的默认设置 MD20310 MC_TOOL_MANAGEMENT_MASK 激活不同类型的刀具管理 MD52270 MCS_TM_FUNCTION_MASK 刀库管理功能

返回参考点

MD34010 REFP_CAM_DIR_IS_MINUS 负方向返回参考点 MD34020 REFP_VELO_SEARCH_CAM 寻找参考点开关的速度 MD34040 REFP_VELO_SEARCH_MARKER 寻找零脉冲的速度 MD34060 REFP_MAX_MARKER_DIST 寻找零标记的最大距离 MD34070 REFP_VELO_POS 返回参考点的定位速度 MD34100 REFP_SET_POS 参考点(相对于机床坐标系)的位置 MD34110 REFP_CYCLE_NR 返回参考点次序 MD34200 ENC_REFP_MODE[0]…[1] 返回参考点模式 MD34210 ENC_REFP_STATE[0]…[1] 绝对值编码器调试状态 MD11300 JOG_INC_MODE_LEVELTRIGGRD 返回参考点触发方式

(1) 调整刀库相关的机床数据

(2) 刀库初始化

(3) 编写换刀子程序