§3-1 材料的疲劳特性.

03机械零件的强度

§3-2 机械零件的疲劳强度 1. 由于零件的几何形状的变化、尺寸大小、加工质量及强化 由于零件的几何形状的变化、尺寸大小、 因素等影响,使零件的疲劳极限要小于材料试件的疲劳极限。 因素等影响,使零件的疲劳极限要小于材料试件的疲劳极限。 综合影响系数K 2. 若以弯曲疲劳极限的综合影响系数 σ 若以弯曲疲劳极限的综合影响系数 表示材料r 及零件r 的疲劳极限值之比, 表示材料 = -1及零件 = -1的疲劳极限值之比,即: 及零件 的疲劳极限值之比

§3-4 机械零件的接触强度

1、接触应力 、 两圆柱体接触——线接触 两圆柱体接触——线接触 ——

F 1 1 ( ± ) B ρ1 ρ2 σH = 2 2 1− µ1 1− µ2 π( + ) E1 E2

F:作用于接触面上的总压力

(3-36) )

B:初始接触线长度

零件1和零件2初始接触处的曲率半径。 ρ1和ρ2:零件1和零件2初始接触处的曲率半径。 公式中, 号为外接触, 为内接触。 公式中,+号为外接触,- 为内接触。 μ和 E:分别为材料的泊松比和弹性模量

3.零件的极限应力图 3.零件的极限应力图

有影响, 无影响, 由于 k 只对 有影响,而对 σ 无影响,∴在材料 m σ 的极限应力图 A´D´G´C上几个特殊点的坐标计入 影响 σ 零件对称循环疲劳点

k

(一)、单向稳定变应力时的疲劳强度计算 )、单向稳定变应力时的疲劳强度计算 1、 r = σ

σ−1 Kσ = σ−1e

若r≠-1时 , - 时

(3-7) )

则

σ−1e =

σ−1

Kσ

3-8) (3-8)

′ σa Kσ = ′ σ ae

因此将零件材料的极限应力线图按比值下移, 因此将零件材料的极限应力线图按比值下移,则折线 ADGCO 即为零件的极限应力线图。 即为零件的极限应力线图 零件的极限应力线图。

第3章 机械零件的强度(用)

汽车的齿轮和轴所承受的动载荷。

注意:在设计计算中,载荷又可分为名义载荷和计 算载荷,计算载荷等于载荷系数乘以名义载荷。

名义载荷: 根据机器在稳定和理想工作条件下的工作阻力,

按力学公式求出的载荷称为名义载荷. 计算载荷:

考虑机器在工作中载荷的变化和载荷在零件上

s

m rN

N

C (NC

N

ND)

D点以后(无限寿命区间):

s rN s r (N ND )

用N0及其相对应的疲劳极限σr来近

似代表ND和 σr∞,有:

s

m rN

N

s

m r

N0

C

s-N疲劳曲线

§3-1 材料的疲劳特性 疲劳曲线

2、 s-N疲劳曲线

有限寿命区间内循环次数N与

疲劳极限srN的关系为:

CG'直线的方程为:

s a s m s s

σ为试件受循环弯曲 应力时的材料常数,其值 由试验及下式决定:

s

2s 1 s 0 s0

对于碳钢,σ≈0.1~0.2,对于合金钢,σ≈0.2~0.3。

§3-2 机械零件的疲劳强度计算

1、零件的极限应力线图

如设弯曲疲劳极限的综合影响系数 Kσ ,且 s 1 ―材料对称循环弯曲疲劳极限

s rN s r

m

N0 N

KNsr

式中, N0为循环基数;

sr为与N0相对应的疲劳极限

s-N疲劳曲线

m为材料常数,值由材料试验确定。

疲劳曲线的意义

s rN

sr m

N0 N

KNsr

机械设计第三章1

′ σ lim σ max σ 1 Sca = = = ≥S 17) 式(3—17) σ σ max K σ σ a + ψ σ σ m

原来作用的不对称 原来作用的不对称 循环变应力

Kσ σ a +ψ σ σ m = σ ad

等效的对称循环 等效的对称循环 对称 变应力

ψ

转化过程参看《学习指南P18》 ☆转化过程参看《学习指南 》

§3-2机械零件的疲劳强度计算

每循环一次对材料的损伤率为1/N1,则循环了 i次的σ1对材 应力σ1每循环一次对材料的损伤率为 ,则循环了n 料的损伤率即为ni/Ni ,以此类推。当损伤达到100%时,材料即发 料的损伤率即为 以此类推。当损伤达到 时 生疲劳破坏, 生疲劳破坏,故对应于极限状况有

三、单向不稳定变应力时的疲劳强度计算

不稳定变应力 非规律性 规律性 用统计方法进行疲劳强度计算 统计方法进行疲劳强度计算 按损伤累积假说进行疲劳强度计算 损伤累积假说进行疲劳强度计算

机械零件的疲劳强度计算3

规律性不稳定变应力

不稳定变应力在σr—N坐标上 不稳定变应力在 N

应力σ 循环了n 曲线可以找出仅有σ 应力 i循环了ni次,由σr—N曲线可以找出仅有 i作用 曲线可以找出仅有 时使材料发生疲劳破坏的循环次数N 时使材料发生疲劳破坏的循环次数 i

式中 τa′及σa′为同时作用的切向及 法向应力幅的极限值。

2

2

OM ' SσSτ 计算安全系数: 计算安全系数: Sca = OM = 2 2 Sσ + Sτ

§3-2机械零件的疲劳强度计算

机械零件的疲劳强度计算5

五、提高机械零件疲劳强度的措施

尽可能降低零件上的应力 集中的影响; 集中的影响; 采用具有高疲劳强度的材料, 采用具有高疲劳强度的材料,并配以提高材料疲劳强度 的热处理方法。 的热处理方法。 提高零件的表面质量 提高零件的表面质 尽可能地减少或消除零件表面可能发生的初始裂纹的尺 寸。

第3章机械零件的强度-yuan

m

rN r

m

N0 N

N r rN

N0

m

σB σrN σr

式中 N0(循环基数)、r( N0所 对应的疲劳极限 )及m(材料常数) 的值由材料试验确定。P23

σmax AB C

静应力区N<103 低周疲劳N<104 D

潘存云教授研制

N

N 0 为寿命系数。 N=1/4 103 104 N N0≈107 KN m 高周疲劳 N N>104 试验结果表明在CD区间内,试件经过相应次数的 变应力作用之后,总会发生疲劳破坏。而D点以后,如 果作用的变应力最大应力小于D点的应力(σmax<σr), 则无论循环多少次,材料都不会破坏。

07:02

σ’a

σ C m

长江大学机械工程学院

当循环应力参数( σm,σa )落在OA’G’C以内 时,表示不会发生疲劳破坏。 σa

当应力点落在OA’G’C以外 时,一定会发生疲劳破坏。

而正好落在A’G’C折线上 时,表示应力状况达到疲 劳破坏的极限值。

σ0 /2 σ-1

A’

D’

G’

潘存云教授研制

应力幅: a

max min

2

潘存云教授研制

σ 变应力的循环特性: -1 ——对称循环变应力 min r max = 0 ——脉动循环变应力 +1 ——静应力

静应力是变应力的特例

σ =常数

O

σ

σmax tO r =0 σa

潘存云教授研制 a

σ

T σmax

t

σa 潘存云教授研制

A’

D’ G’ N’

潘存云教授研制

σ0 /2

《机械设计》讲义(第八版)濮良贵(第3章)

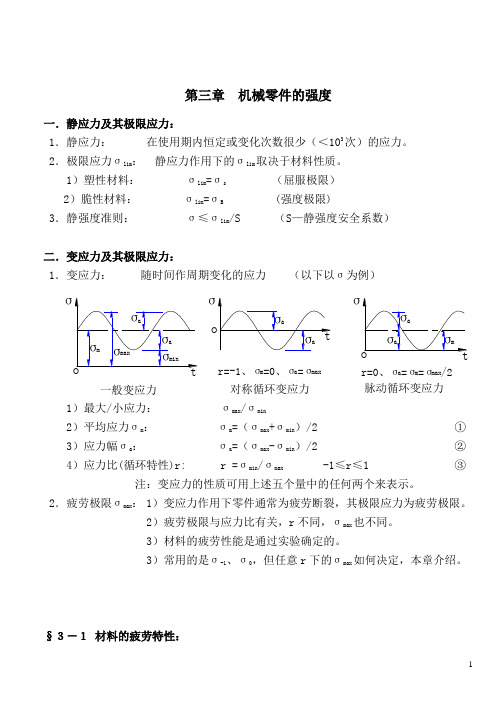

1第三章 机械零件的强度一.静应力及其极限应力:1.静应力: 在使用期内恒定或变化次数很少(<103次)的应力。

2.极限应力σlim: 静应力作用下的σlim取决于材料性质。

1)塑性材料: σlim =σs (屈服极限)2)脆性材料: σlim=σB (强度极限)3.静强度准则: σ≤σlim/S (S —静强度安全系数)-10max§3-1 材料的疲劳特性:1.材料的疲劳特性:可用最大应力σmax、应力循环次数N和应力比r表示。

2.材料疲劳特性的确定:用实验测定,实验方法是:1)在材料标准试件上加上一定应力比的等幅变应力,应力比通常为:r=-1或r=02)记录不同最大应力σmax下试件破坏前经历的循环次数N,并绘出疲劳曲线。

3.材料的疲劳特性曲线:有二种1)σ—N疲劳曲线:即一定应力比r下最大应力σmax与应力循环次数N的关系曲线2)等寿命曲线:即一定应力循环次数N下应力幅σa 与平均应力σm的关系曲线2)C点对应的N约为:NC≈1043)这一阶段的疲劳称为应变疲劳或低周疲劳4、CD段:有限寿命疲劳阶段。

试件经历一定的循环次数N后会疲劳破坏实验表明,有限疲劳寿命σrN与相应的循环次数N之间有如下关系:23σm rN ·N = C ( N ≤N D ) (3-1)5、D 点以后: 无限寿命疲劳阶段。

1)无论经历多少次应力循环都不会疲劳破坏。

2)D 点对应的循环次数N 约为:N D =106~25×107 3)D 点对应的应力记为:σr ∞—— 叫持久疲劳极限。

σrN =σr∞( N >N D ) (3-2)4)循环基数N O 和疲劳极限σrN D 很大,疲劳试验很费时,为方便起见,常用人为规定一个循环次数N O (称 为循环基数)和与之对应的疲劳极限σrNo(简记为σr )近似代替N D 和σr ∞6、有限寿命疲劳极限σrN : 按式(3-1)应有: σm rN·N = σm r ·N O = C (3-1a )于是:K N ──寿命系数m, N O ──1)钢材(材料): m = 6~20 , N O =(1~10)×106 2)中等尺寸零件: m = 9 , N O = 5×106 3)大尺寸零件: m = 9 , N O = 107 注: 高周疲劳——曲线CD 及D 点以后的疲劳称作高周疲劳二、等寿命疲劳曲线 图3-2等寿命疲劳曲线——一定循环次数下的疲劳极限的特性。

《材料的疲劳特性》PPT课件

min m a 常数

m a min

两

OGEF区:疲劳强度区

个

区

域

SEF区:静强度区

其安全系数见有关公式.

G E

F

r m ax ra rm

r max S

18

2、复合稳定循环变应力的安全系数

例如:转轴工作时,往往同时产生弯曲应力和扭转应力,即在复合循环变应 力状态下工作。

安全系数法

许用的安全系数

危险截面处 的安全系数

S S

1. 单向稳定变应力的安全系数 ⑴当试件受对称循环应力作用时

①对于试件,安全系数为:

机械零件受单向应力,是 指其只承受单向正应力或单向 切应力。

S

1 a

或

S

1 a

②对于实际工作的零件,还应考虑综合影响因素,则零件的实际安全系数为:

S

两

OAE区:疲劳强度区

个

区

域

OSE区:静强度区

其安全系数见公式。

r m ax ra rm r max S

16

②σm=常数的情况 (例如:振动着的弹簧)

H

两

OAEH区:疲劳强度区

个

区

域

SEH区:静强度区

其安全系数见见公式。

r m ax ra rm

r max S

17

③σmin=常数的情况

☆疲劳失效的特点

⑴工作应力值较低;

⑵疲劳失效过程:裂纹萌生、裂纹扩展和断裂;

⑶疲劳断口特征:

贝壳纹

2

☆变应力的种类

稳定循环

变

变应力

应

力

的

种

类

非稳定循

章机械设计疲劳强度

A’ D’ G’

潘存云教授研制

45˚

45˚

O

σ0 /2

σm

C

σS

m 中的参数σ为试件受循环弯曲应 公式 1 a 力时的材料常数,其值由试验及下式决定: 2 1 0 0

对于碳钢,σ≈0.1~0.2,对于合金钢,σ≈0.2~0.3。

q σ (qτ )

350

有效应力集中系数kσ

0.5

1.0 1.5 2.0 2.5 3.0 几何不连续处的圆角半径 r/mm

3.5

4.0

新疆大学专用

作者: 潘存云教授

ε σ 附图 3-2

1.2 1.1 1.0 0.9 0.8 0.7 0.6 0.5

h h h D/mm 0 20

βσ 1.0

0.8

钢材的尺寸与截面形状

7~20 30~40 7~20 30~40 1.3~1.6 1.2~1.5 1.6~2.8 1.5~5

化学热处理方法

氮化,膜厚 0.1~0.4mm 硬度>HRC64 渗炭,膜厚 0.2~0.6mm

新疆大学专用

表3-10 化学热处理的强化系数βq

试件种类 试件直径/mm

5~15 30~40 5~15 30~40 8~15 30~40 8~15

σa

σ

r =+1 r =-1 σmax σa 潘存云教授研制 σa σmin 对称循环变应力

σ

t o

σmin

σm

σ

t

作者: 潘存云教授

脉动循环变应力

疲劳断裂----变应力。 疲劳断裂过程: ▲零件表层产生微小裂纹; ▲随着循环次数增加,微裂 纹逐渐扩展; ▲当剩余材料不足以承受载 荷时,突然脆性断裂。

§3-1 材料的疲劳特性 §3-2 机械零件的疲劳强度计算

§3-2 机械零件的疲劳强度计算

OM与AG的交点M'的应力值即为计算时的所用的极限应力。

s ae 。 联解OM及AG两直线的方程式,可求出点M‘的坐标值 s me σa 列出OM与AG的直线方程, A M' G σ ' ae 解方程组即可。 N'

s s me s 1 K s s ae s a s ae s m s me

σmax

σmin

σ

T σa σm

sm

s max s min

2

sa

s max s min

2 s min r

r ─应力比(循环特性)

s max

o

t

描述规律性的交变应力可有5个参数,但其中只有两个参数是独立的。

σ o

σ

σ

最不利

r = -1 对称循环应力 smax=σ-1

r =+1

t o

r=0 脉动循环应力 smax=σ0

s max s min

2

A

M'

M

G

N' C σm

σa

O

N

sa c' --是一条过原点和M点 sm 的直线。

σm

σ'me

掌握图解法,尺子量。公式不必记忆

☻工作点M:位于AOG区域,零件疲劳损坏,疲劳强度条件是: s 'max s 'ae s 'me s 1 Sca S s max sa sm Ks s a s s m ☻工作点N:位于GOC区域,零件屈服失效,静强度条件为: s ' s 'me sS Sca ae S sa sm sa sm

机械设计-第三章 机械零件的强度

接触失效形式——疲劳点蚀

引起振动、噪声 使温度升高、磨损加快

ρ1

F F

O1

对于线接触的情况,其最大接触应力可用赫兹 应力公式计算: b

1 1 F 1 2 sH 2 1 12 1 2 b E1 E2

ρ22 ρ

sH

2a O22

F

§3.2 机械零件的疲劳强度计算

三、单向稳定变应力时的疲劳强度计算

机械零件疲劳强度计算的步骤: 根据零件危险截面上的σmax 及 σmin,确定平 均应力σm与应力幅σa; 在极限应力线图中标出相应工作应力点M或N ( σm, σa ); 找出该点对应的位于曲线AGC上的极限应力 点M’或N’(σ’m,σ’a ) ; 计算安全系数及疲劳强度条件为: ca S

s-N疲劳曲线

低周疲劳(BC段):N↑→ σmax↓。C点对应的循环次数约为104。 有限寿命疲劳阶段(CD段):实践证明大多数机械零件的疲劳发生在CD段,可用 下式描述: m σrN—有限寿命疲劳极限; s rN N C C N N D ) C—试验常数;m —材料常数。 (N 无限寿命阶段(D点以后的水平线): D点代表材料的无限寿命疲劳极限,用符号 σr∞表示,只要σmax<σr∞ ,无论N为多大,材料都不会破坏。可用下式描述:

σa

A’ M D’ G’ N O σm

σa

σs

C

σm

s max s m s a [S ] s max s m s a

M’或N’的位置与循环应力的变化规律有关。 可能发生的应力 变化规律: 1. 应力比为常数:r=C 2. 平均应力为常数σm=C 3. 最小应力为常数σmin=C

P O

材料的疲劳特性

M ——工作应力点 Mi——极限应力点 例如: M2点为a M2与AB线的交点,坐标为(σm2,σa2)

则极限应力为:σlim=σmax= σm2 + σa2

§3—1 材料的疲劳特性

影响疲劳的因素: σ NΒιβλιοθήκη γ(一) σ —N 疲劳曲线

★ 求不同循环次数下的疲劳极限

CD段: σmγ N. N=C

在应力循环基数N0时,疲劳极限为σγ N0 . → σγ. ,则有

σ σ m γ

N.

N=

m

γ.

N0

=C

在应力循环基数N0时,疲劳极限为: rN

KN——寿命系数

rm

N0 N

r KN

(二)等寿命疲劳曲线(极限应力图)

★ 求不同循环特性下的疲劳极限

材料的极限应力图:

C ( σS, 0):屈服极限 A′(0, σ-1 ):对称循环疲劳极限 D′( 0, )0 :脉动循环疲劳极限

22

G′:交点

在OA′ G′ C 内为安全区

直线CG′的方程:σa′+σm′=σs

直线A′ G′的方程:σ-1= σa′+ψσσm′

其中:常数

2 1 0 0

§3—2 机械零件的疲劳强度计算

(0.1~0.3)

基本问题: 零件的极限应力图 各类应力变化规律下的疲劳极限

一 零件的极限应力图 零件的极限应力图与材料的极限应力图相似,

考虑应力集中、尺寸、表面质量等的影响,只有 应力幅改变(减少)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通过对大量结构断裂事故分析表明,结构内部裂纹和缺陷的存在是 导致低应力断裂的内在原因。

对于高强度材料,一方面是它的强度高(即许用应力高),另一方 面则是它抵抗裂纹扩展的能力要随着强度的增高而下降。因此,用传统 的强度理论计算高强度材料结构的强度问题,就存在一定的危险性。 断裂力学——是研究带有裂纹或带有尖缺口的结构或构件的强度和 变形规律的学科。准确的说,上述裂纹是指宏观裂纹,即用肉眼或低倍 显微镜能看得见的裂纹。工程中常认为裂纹尺寸大于0.1mm,就称为宏 观裂纹。断裂力学建立了构件的裂纹尺寸、工作应力以及材料抵抗裂纹 扩展能力三者之间的定量关系。

z r s

m s rN N s rm N 0 C

s rN s r (N N D )

有限寿命区间内循环次数N与疲劳极限srN的关系为:

s rN s

m N0 r Nr

K Ns r

式中, sr、N0及m的值由材料试验确定。KN寿命系数.

三、等寿命疲劳曲线(极限应力线图)

材料的疲劳特性

不同应力比时材料的疲劳极限也不相同,可用极限应力线图表示。

第三章 机械零件的强度

§3-1 材料的疲劳特性

§3-2 机械零件的疲劳强度计算 §3-3 机械零件的抗断裂强度 §3-4 机械零件的接触强度

材料的疲劳特性

二、 s-N疲劳曲线 疲劳极限:应力循环特性r一定时,应力经 过N次循环而材料不发生疲劳破坏的最大应 力。 r一定时,极限应力与应力循环次数的关系 曲线称为疲劳曲线。

二、 材料的疲劳曲线

材料的疲劳特性

材料的疲劳特性

疲劳曲线

机械零件的疲劳大多发生在s-N曲线的 CD段,可用下式描述:

m s rN N C ( NC N ND ) D点以后的疲劳曲线呈一水平线,代表着 无限寿命区其方程为:

详细说明

由于ND很大,所以在作疲劳试验时,常 s-N疲劳曲线 规定一个循环次数N0(称为循环基数),用N0 及其相对应的疲劳极限σr来近似代表ND和 σr∞,于是有:

高强度材料的广泛应用,推进了断裂力学的发展。对断裂力学研究的不断深 入,使其应用范围不断扩大。

机械零件的抗断裂强度

目前,断裂力学在工程上主要应用于估计含裂纹构件的 安全性和使用寿命,确定构件在工条件下所允许的最 大裂纹尺寸,用断裂力学指导结构的安全性。 运用断裂力学对含裂纹结构进行强度分析和安全评价时: 1、分析确定裂纹的形状、大小及分布。以确定初始裂 纹的尺寸a0,通常应对构件进行精确的无损探伤来确 定a0 。 2、对构件的工作载荷进行充分的分析,运用断裂力学 的知识,确定裂纹顶端的应力强度因子K I 。 3、通过断裂力学试验.测定构件的断裂韧性。 4、对构件进行安全性判断。

机械零件的抗断裂强度

对于传统的强度理论,是运用应力和许用应力来度量和控制结构强度与 安全性。为了度量含裂纹结构体的强度,在断裂力学中运用了应力强度因 子KI(或KⅡ、KⅢ)和断裂韧度KIC (或KⅡC、KⅢC) 应力强度因子是反映裂纹顶端附近各点应力大小的物理量,它表征裂纹顶端 附近应力场的强弱。 KI的值越大,应力场越强。 断裂韧度是取决于材料性质的参数,反映了材料阻止裂纹失稳扩展的能 力。 KIC 值越大材料抵抗裂纹扩展能力越强。 这两个新的度量指标来判别结构安全性,即: KI<KIC时,裂纹不会失稳扩展。 KI≥KIC时,裂纹失稳扩展。

幅的极限值。 由于是对称循环变应力,故应力幅即为最 大应力。弧线 AM'B 上任何一个点即代表一对 极限应力σa′及τa′。 若作用于零件上的应力幅sa及ta如图中M点表示,则由于此工作应力点在 极限以内,未达到极限条件,因而是安全的。 Sσ S τ OM ' S 详细推导 ca 计算安全系数: 2 2 OM Sσ S τ

详细介绍

s 1e

机械零件的疲劳强度计算

二、单向稳定变应力时的疲劳强度计算

机械零件的疲劳强度计算2

进行零件疲劳强度计算时,首先根据零件危险截面上的 σmax 及 σmin确定 平均应力σm与应力幅σa,然后,在极限应力线图的坐标中标示出相应工作应 力点M或N。 相应的疲劳极限应力应是极限应力曲线 上的某一个点所代表的应力 (s m ,s a ) 。 计算安全系数及疲劳强度条件为:

材料的疲劳特性

极限应力线图

在工程应用中,常将等寿命曲线用直线来近似替代。 A'G'直线的方程为:

详细介绍

用A'G'C折线表示零件材料的极限应力线图是其中一种近似方法。

s s m s 1 s a

CG'直线的方程为:

s m ss sa

σ为试件受循环弯曲应力时的材 料常数,其值由试验及下式决定:

适当提高零件的表面质量,特别是提高有应力集中部位的表面加工 质量,必要时表面作适当的防护处理。 尽可能地减少或消除零件表面可能发生的初始裂纹的尺寸,对于延 长零件的疲劳寿命有着比提高材料性能更为显著的作用。

机械零件的抗断裂强度

在工程实际中,往往会发生工作应力小于许用应力时所发生的突然 断裂,这种现象称为低应力脆断。

机械零件的疲劳强度计算

五、提高机械零件疲劳强度的措施

机械零件的疲劳强度计算5

尽可能降低零件上的应力集中的影响,是提高零件疲劳强度的首要 措施。 在不可避免地要产生较大应力集 中的结构处,可采用减载槽来降 低应力集中的作用。

在综合考虑零件的性能要求和经 减载槽 济性后,采用具有高疲劳强度的材料,并配以适当的热处理和各种 表面强化处理。

机械零件的接触强度

机机械零件的接触强度

当两零件以点、线相接处时,其接触的局部会引起较大的应力。这局 部的应力称为接触应力。

对于线接触的情况,其接触应力可 用赫兹应力公式计算。

F 1 1 B 1 2 sH 2 1 12 1 2 E E 2 1

机械零件可靠性设计简介

(一) 基本概念及公式 广义讲,可以把一切引起失效的外部作用的参数叫做应 力。而把零件本身抵抗失效的能力叫做强度。则通过 判断应力是否超过强度就可以判断零件的安全性。若 将应力与强度视为随机变量,通过计算强度高于应力 的概率,就得到零件的可靠度。根据这一思想建立的 可靠度计算模型称为应力 --- 强度干涉模型。这也是进 行各种机械零件概率设计的基础。 狭义概念的应力 — 强度干涉模型是以零件的强度指标( 例如零件的极限应力σlim)和作用应力σ都是随机变量 的客观事实为基础。由于它们都是随机变量,因而必 然会有相应的分布规律。令 g(r) 表示强度指标 r 的概率 密度函数,p(s)表示作用应力s的概率密度函数。显然 ,零件失效的条件可以用下两式中的任一个来描述。 r<s z=r-s <0 z为安全裕度

机械零件可靠性设计简介

图中给出了强度 r的概率密度函数 g(r)曲线和应力s的概率密 度函数p(s)曲线。由于r和s都用同样的单位,所以可以表 示在同一个坐标系中。二曲线相交叉部分表示干涉。零件 失效的概率F应等于强度r小于应力s的概率,可以用以下 二式中任一个来描述。 F=P(r<s) F=P(z<0) (二)强度及应力均为正态分布时的可靠度计算 根据实际情况的不同,应力和强度的概率密度函数可以有 各种不同的表达式。应力和强度均服从正态分布是最简单 的且又比较典型的情况。由概率论可知,两个正态分布的 随机变量的代数和也是一个正态分布的随机变量。所以变 量z的数学期望μz、标准差σz及概率密度函数f(z) 为

s ad ks s a s s m

机械零件的疲劳强度计算

于是安 ad

较短使用期限时零件的疲劳强度计算: 如果只要求机械零件在不长的使用期限内不发 生疲劳破坏,具体讲,当零件应力循环次数在

104 N N0

的范围以内事,则在做疲劳强度计算时所采用 的极限应力 s lim 应当为所要求的寿命时的有 限疲劳极限。即在以前的有关计算公式中,统 统以 s rN 代替 s r 。这时零件的计算安全系 数就会增大。

S ca

s max s sa m S s max s m s a

根据零件工作时所受的约束来确定应力可能发生的变化规律,从而决定 以哪一个点来表示极限应力。 机械零件可能发生的典型的应力变化规律有以下三种: 应力比为常数:r=C 平均应力为常数σm=C 详细分析 最小应力为常数σmin=C

机械零件的疲劳强度计算

四、双向稳定变应力时的疲劳强度计算

机械零件的疲劳强度计算4

当零件上同时作用有同相位的稳定对称循环变应力sa 和ta时,由实验得 出的极限应力关系式为:

ta sa t s 1 1e 1e

2 2

式中 ta′及sa′为同时作用的切向及法向应力

机械零件的疲劳强度计算

三、单向不稳定变应力时的疲劳强度计算

机械零件的疲劳强度计算3

不稳定变应力

非规律性 规律性

用统计方法进行疲劳强度计算 按损伤累积假说进行疲劳强度计算

规律性不稳定变应力

若应力每循环一次都对材料的破坏起相同的作用,则应力 σ1 每循环一次 对材料的损伤率即为1/N1,而循环了n1次的σ1对材料的损伤率即为n1/N1。如此 类推,循环了n2次的σ2对材料的损伤率即为n2/N2,……。 当损伤率达到100%时,材料即发生疲劳破坏,故对应于极限状况有: n n1 n 2 3 1 详细分析 N 1 N 2 N3

机械零件的疲劳强度计算

等效对称循环变应力

s 1 sca s ks s a s s m

分子为材料的对称循环弯曲疲劳极限,分母为工作应力幅 乘以应力幅的综合影响系数(即 ks s a )再加上 s s m 。从 实际效果看,可以把 s s m 项看成是一个应力幅,而 s 是把平均应力折算为等效应力幅的折算系数。因此,可以 ks s a s s m 看成是一个与原来作用的不对称循环 把 变应力等效的对称循环变应力。由于是对称循环,所以它 是一个应力幅,记为 s 。这样的概念叫做应力的等 ad 效转化。由此的: