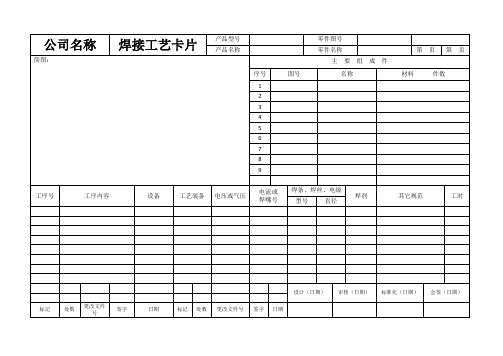

焊接工艺卡片

电子焊接工艺卡片

邯郸市峰峰矿区共创机电制修有限责任公司装配工

序卡片

数量

产品名称

工序号工序内容操作者检验情况检验日期

1 1.1准备:凭领料单到仓库领取本工序所需的整件印制板,零件及元器件

2 2.1整形:用钳子将待用元器件按需要进弯脚整形;

2.2插装、焊接:按所给图纸插装各类元器件,先电阻、电容、二极管、三极管、集成电路、插脚、输入变压器等次序,进行插装、焊接;

3 3.1剪脚:用剪刀或钎口钳将电路板下面的元器件引脚剪截,平整,不得使劲拖拉,以防焊盘脱落。

4 4.1反面贴片元器件的安装:安装贴片集成块时,应先将元器件摆放整齐后,用左手按牢,右手拿电烙铁,温度不宜过高,焊接迅速,无短路现象。

5 5.1充电池的安装:确定电池的正负极,并在印制板上找到“+”“—”,对应插入,按牢后进行焊接,焊点不应过大,焊牢后在充电池两边打上胶

6 6.1变压器的安装:确定变压器的管脚后,插装牢固进行焊接。

7 7.1自检:图中的元器件是否插装正确、型号无误、焊接牢固,焊点光洁,无虚焊漏焊。

焊接工艺的工艺卡片

焊接工艺的工艺卡片

焊接工艺的工艺卡片是一种记录焊接工艺参数的工作指导文件。

它可以包括以下信息:

1. 焊接工艺编码:每个焊接工艺都有一个唯一的编码,用于标识和区分不同的工艺。

2. 焊接方法:表明采用的是手工焊接、自动焊接还是半自动焊接等方法。

3. 焊接材料:包括被焊接的材料类型、厚度等信息。

4. 焊接电流和电压:记录焊接过程中使用的电流和电压数值以及范围。

5. 焊接速度:记录焊接的速度,通常以单位时间内焊接的长度来衡量。

6. 焊接焊丝规格:记录使用的焊接焊丝的规格,包括直径、材料等。

7. 焊接电极规格:记录使用的焊接电极的规格,包括直径、材料等。

8. 焊接气体:记录使用的保护气体的种类和流量。

9. 焊接预热和后热处理:如果需要进行预热或后热处理,记录相应的温度和时

间。

10. 焊接质量要求:记录焊接后的质量要求,如焊缝的完整性、外观等。

这些信息将被记录在焊接工艺卡片上,并在焊接过程中作为参考依据。

焊接工艺卡片的目的是确保焊接操作的一致性和可追溯性,以提高焊接质量。

焊接工艺过程卡片

焊接工艺过程卡片I. 文件目的本文档旨在描述焊接工艺过程卡片的内容和使用方法,以便焊接操作人员能够正确执行焊接工艺步骤,确保焊接质量和安全。

II. 范围本卡片适用于所有焊接工艺,包括手工焊接、自动化焊接和半自动焊接等。

III. 卡片内容焊接工艺过程卡片的内容应包括以下几个方面:1. 工艺参数:明确焊接所需的电流、电压、焊接速度等参数。

2. 电极/焊丝选择:指明使用何种类型的电极或焊丝,并注明其规格和品牌。

3. 准备工作:列出焊接前的准备工作,如清洁焊接表面、安装夹具等。

4. 步骤说明:详细描述每个焊接步骤,包括焊接顺序、持续时间、焊接顺序等。

5. 质量要求:明确焊接过程中需要达到的质量标准,如焊缝的牢固程度、焊接表面的光洁度等。

6. 安全注意事项:提醒焊接操作人员注意安全事项,如佩戴防护眼镜、使用防火设备等。

IV. 使用方法使用焊接工艺过程卡片时,焊接操作人员应按照以下步骤进行操作:1. 阅读工艺参数:仔细阅读工艺参数部分,了解所需的电流、电压、焊接速度等信息。

2. 检查电极/焊丝:确认所使用的电极或焊丝符合要求,包括规格和品牌等。

3. 准备工作:按照准备工作的要求进行准备,如清洁焊接表面、安装夹具等。

4. 执行焊接步骤:按照步骤说明的顺序进行焊接,确保每个步骤的持续时间和焊接顺序正确。

5. 检查质量:在焊接完成后检查质量要求,确保达到质量标准。

6. 注意安全:在整个焊接过程中,注意安全事项并采取相应的防护措施。

V. 附注以上内容为一份典型的焊接工艺过程卡片的范例。

具体使用时,根据实际情况进行调整和补充,以满足具体焊接工艺的要求。

焊接工艺卡片

B11

焊工合格项目

GTAW-AⅡ-3G-12-02

母材材质

5052

母材规格

δ=6

焊接工艺评定号

WPQ-070

产品试板要求

标记

处数

更改文件号

日期

编制

日期

审核

日期

批准

日期

河南开元空分

集团有限公司

焊接工艺卡片H(09)

产品代号

K27.000

产品名称

冷凝蒸发器

焊接层次

工艺参数

一(正)

一(反)

焊缝坡口及焊接层次示意

2、焊丝、坡口表面极其两侧50mm范围进行表面清理。用丙酮等有机溶剂去除表面的油和油脂,也可用机械法或化学法清除。

3、经清理的焊丝和焊件,焊前严禁玷污,否则应重新清理。

4、检查焊接设备、仪表能正常使用。

外观要求:

1、焊缝表面不得有裂纹、弧坑、飞溅物、咬边等。

2、焊缝与母材应圆滑过渡。

无损探伤:

100%射线探伤,透照质量不低于AB级,符合JB/T4730.2-2005标准,检查结果达到Ⅱ级合格。

5.手工点固引熄弧板。

外观要求:

1、焊缝表面不得有裂纹、弧坑、飞溅物、咬边等。

2、焊缝与母材应圆滑过渡。

无损探伤:

100%射线探伤,透照质量不低于AB级,符合JB/T4730.2-2005标准,检查结果达到Ⅱ级合格。

零件名称

封头

焊缝号

A003

焊工合格项目

GTAW-AⅣ-3G-12-02

母材材质

5083

外观要求:

1、焊缝表面不得有裂纹、弧坑、飞溅物、咬边等。

2、焊缝与母材应圆滑过渡。

无损探伤:

11种机械加工工艺卡片(模板)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

砂型铸造工艺卡片

产品型号

零件图号

产品名称

零件名称

第页

第页

材料编号

毛重

浇冒口重

收得率

每箱总重

每台件数

模样

砂箱

砂型与涂料

芯

撑

编号

砂芯

材料

名称

规格

砂型名称

面砂编号

背砂编号

涂料编号

数量

芯盒编号

芯盒编号

芯盒编号

强度等级

每毛坯可制件数

备

注

工时定额(单件)

牌号

规格尺寸

工序

牌号

规格尺寸

工序

工序号

工序

名称

工序内容

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

重量

序号

工序

名称

工序内容与要求

设备与工具

材料

施工条件

工时

颜色

代号

型号与名称

定额

粘度

厚度

干燥

时间

单件

准终

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

焊接工艺过程及工序卡片模板

焊接工艺过程及工序卡片模板1. 简介本文档旨在提供焊接工艺过程及工序卡片模板,以便在焊接作业中记录和管理相关数据。

该模板可用于不同类型的焊接工艺,包括手工电弧焊、气体保护焊、焊接机器人等。

2. 工艺过程2.1 准备工作- 确定焊接工件的材料和尺寸。

- 准备焊接设备和材料,包括焊接机、电极、焊丝等。

- 清洁焊接表面以确保良好的焊接质量。

2.2 焊接操作- 调整焊接设备参数,如电流、电压等。

- 采用正确的焊接技术和操作方法,如垂直焊接、水平焊接等。

- 控制焊接速度和焊接温度,以避免焊接缺陷和变形。

2.3 检验及修正- 对焊接接头进行检验,包括外观检查和非破坏性检测。

- 如有缺陷或不合格部分,及时进行修正和补焊。

- 重新检验修正后的焊接接头,确保符合质量标准。

3. 工序卡片模板3.1 概述工序卡片用于记录和管理焊接过程中的关键信息。

以下是一个示例模板:3.1.1 任务信息- 焊接任务编号:- 焊接工件名称:- 焊接工件材料:- 焊接工艺规程编号:3.1.2 焊接参数- 电流:- 电压:- 焊接速度:- 焊接温度:3.1.3 操作步骤- 准备工作:- 焊接操作:- 检验及修正:3.1.4 检验记录- 外观检查结果:- 非破坏性检测结果:4. 结论本文提供了一个焊接工艺过程及工序卡片模板,帮助记录和管理焊接作业中的重要信息。

使用该模板可以提高焊接质量和效率,确保焊接接头符合质量标准。

根据具体工艺需要,可以对模板进行调整和完善。

焊接工艺卡片

140〜160

18〜24

10~17(cm∕min)

/

4

SMAW

J427Φ4.0

直流反接

140~160

18〜24

10〜17(cm∕min)

/

坡□尺寸焊道分布和熔敷顺序

焊接要求及说明

1.施焊前在坡口两侧各30πun内涂白垩粉防飞溅。

2.清理焊II:焊前检查坡匚1、组装间隙是否符合要求,定位焊是否牢固,焊缝周围不得仃油污、锈物。

3.烘焙焊条应符合规定的温度与时间,从烘箱中取出的焊条,放在焊条保温桶内,随用随取。

4.焊接电流:根据焊件厚度、焊接了次、焊条型号、直径、焊匚熟练程度等因素,选择适宜的焊接电流。

5.清渣:整条焊缝焊完后清除熔渣,经焊工自检(包括外观及焊缝尺寸等)确无问题后,方可转移地点继续焊接。

编制:审核:年月日

焊接工艺卡(WPS)

共1页第1页

施工号

产品名称

工艺编号

HPZ-R-Ol

件号

δ=10

设备类型

MZ-I-IOOOsAX-,ZX-型直流弧焊机

预热温度

/

母材

Q235B

焊接位置

水平

层间温度

/

PQR号

HP-R-Ol

无损捡测

20⅜UT

焊后热处理

/

焊工资格

/

合格等级

2级GB/T11345-2013

产品规格型号

400*150

焊接工艺参数

焊材牌号规格(mm)

ΦSδ性

焊接电流(A)

焊接电压(V)

席茹阿夏(cm∕min)

CO2气流量(L/Min)

1

SMAW

J427Φ3.2

焊接工艺卡

焊接工艺卡1. 引言焊接工艺卡是一种重要的技术文档,用于记录焊接工艺的基本信息、步骤、参数和相关要求。

它对于焊接过程的规范和控制具有重要意义。

本文将介绍焊接工艺卡的内容和编写要点。

2. 焊接工艺卡的内容焊接工艺卡包括以下内容:2.1 项目描述在项目描述中,应明确说明所要焊接的对象,例如是金属构件、管道还是其他类型的材料。

2.2 焊接材料该部分列出了焊接所使用的材料,包括母材、焊条/焊丝等信息。

对于不同类型的焊接,所使用的焊接材料也有所不同。

因此,在焊接工艺卡中要准确记录所用材料的规格、型号和品牌。

2.3 焊接设备焊接设备是焊接过程中必不可少的工具。

需要在焊接工艺卡中详细描述所使用的焊接设备,包括焊机、焊接枪、气体罐等。

同时,需要记录设备的型号、品牌和技术参数,以确保设备的正常运行和焊接质量的稳定性。

2.4 焊接工艺参数焊接工艺参数是焊接过程中需要进行调控的参数。

在焊接工艺卡中要记录焊接电流、电压、速度、预热温度、焊层厚度等重要参数。

这些参数的选择和控制对于焊缝质量和焊接强度的影响非常大,因此需要在焊接工艺卡中详细记录。

2.5 焊接步骤焊接步骤是按照焊接顺序描述的工艺过程。

需要详细记录每个焊接步骤的操作要求,包括焊接位置、焊接方式、焊接速度等。

这些步骤的准确执行能够保证焊接质量和工作安全。

2.6 质量要求质量要求是焊接过程中需要满足的要求。

包括焊缝的外观质量、尺寸偏差、焊缝强度等方面。

应参照相关标准和规范,明确质量要求,并在焊接工艺卡中进行记录。

2.7 检测和验收检测和验收是确保焊接质量合格的重要环节。

在焊接工艺卡中需要明确检测方法、检测标准和验收标准,并记录检测结果。

这样可以方便质量检验人员对焊缝进行评估和验收。

3. 焊接工艺卡的编写要点3.1 明确表达在编写焊接工艺卡时,应使用简洁明了的语言,确保表达准确。

尽量避免使用术语过多或者晦涩难懂的表达方式,使工艺卡易于理解和操作。

3.2 细节完备焊接工艺卡需要提供详细的信息,确保焊接过程的准确性和稳定性。

主梁焊接工艺

零件图号 零件名称

通用 主梁

共 22 页 第 8 页 其它规范 工时

工

序

电压 或 气压

电流 或 焊咀号

焊条,焊丝,电极 型号 直径

焊剂

允许布置在同一截面上,对接焊缝应互相错开

(2)翼缘板腹板的横向对接焊缝应与主梁内大筋板 焊缝错开 150mm,与小筋板焊缝错开 50mm (3)对接焊缝坡口形成见工艺附图4焊区清 理打磨,两侧 10-20 范围内应无锈水,油等污物。 (4)组对:点固 20(/50)钢板错位 e≤0.1δ 且≤2mm,拼接焊缝两端加合适的引熄弧焊 (5)焊接:正面采用自动埋弧焊(如开坡口应先用 焊条手工打底焊)背面碳弧气创清焊根,清理打磨 焊区,自动埋弧焊接面。 (6)清理焊缝。 (7)焊缝检验,内部质量应符合 GB3323《钢熔化 焊对接接头射线照相和质量分级》Ⅱ级或 JB1152 《锅炉和钢制压力容器对接焊缝超场波探伤》Ⅰ 级要求。外部质量应符合 JB/ZQ4000.3 标准中 BS 级要求 MZ-1000 BX3-500-2 100-130A 38±2 E4303 450±50 100-130A

***公司

工 序 号 工

经圆整,简化后 f`值见表Ⅱ

焊接工艺卡片

序 内 容

产品型号 产品名称 电压 或 气压

QD 系列

零件图号

通用 主梁 其它规范

共 22 页 第 2页 工时

设备

工艺 装备

5t- 125/32t 零件名称 桥式起重机 电流 焊条,焊丝,电极 或 焊剂 型号 直径 焊咀号

2 为保证桥架总成后主梁旁弯符合要求,单根主梁成形后在水 平产生弯曲值(见附图 1) “5-16”吨不大于 S1/1100~S1/1300 “20-50”吨不大于 S1/1300~S1/1800 (S1 为两端第一块长筋板的实测长度,在离上翼缘板 100 的长 筋板处测)且水平旁弯只能向走台侧凸曲,左右对称. 3 主梁上翼缘板的水平偏斜值 C≦B/200(见图 2)主梁腹板的垂 直偏斜值 h≦H/200.(见图 3)(注:水平及垂直偏斜值在长筋板处 测量) 4 主梁腹板的局部平面度,以 1m 平尺检验在离上翼缘板 H/3 以内的区域不大于 0.70(≦4.2mm)其余区域不大于 1.25(≦7.2mm)(见图 1) 5 单位产品两根主梁成形后,上拱度同一截面差≦3mm. 6 主梁扭曲,以一端对另一端不超过 3mm.

钢筋电弧焊接工序作业要点卡片

外观检查

就逐个进行外观检查,用小锤敲击接头时,钢筋发出基本钢材同样的清脆声。焊缝表面应平顺,无缺口、裂纹和较大的金属焊瘤,接头弯折角不得大于4°;接头轴线的偏差不得大于0.1d,并不得大于2㎜。

7

取样检验

在同条件上(指钢筋生产厂、批号、级别、直径、焊工、焊接工艺和焊机等均相同)完成并经外观检查合格的焊接接头,以200个作为一批(不足200个,也按一批计)从中切取6个试件,3个作拉力试验,3个作冷弯试验,进行质量检验。

帮条焊:帮条宜采作与被焊钢筋同级别、同直径的钢筋。

焊接时,在搭接焊形成的焊缝中引弧,在端头收弧前填满弧坑,并使主焊缝与定位焊缝的始端与终端熔合;焊接地线应与钢筋接触良好,不得因接触不良而烧伤主筋;搭接长度,焊缝的高度、宽度应符合相关规范要求。清除焊渣时,作业人员要戴防护面罩,防止铁渣飞溅伤人。施工焊工作结束,切断焊机电,源并检查操作地点,确认无起火危险后,方可离开。

钢筋电弧焊接工序作业要点卡片

序号

工序

作业控制要点

1

班前安全检查

电焊机外壳保持完好无损,有防雨、防潮、防晒措施。遇恶劣天气(如雪、雨等)停止露天焊接作业。

电焊机设专用电源控制开关,开关的保险丝容量为该机额定电流的1.5倍。

2

接头处理

焊接前清除钢筋或钢板焊接部位与电极接触的钢筋表面上锈斑、油污、杂物。

3

4

试焊

每批钢筋及每工作班正式焊接前先进行现场条件的焊接性能试验,合应符合设计要求,当设计院无要求时应根据电焊机和钢筋材质进行选取。

搭接焊:搭接接头钢筋的端部应预弯,搭接钢筋的轴线应位于同一直线上;采用双面搭接焊时焊接长度不小于5d,采用单面搭接焊时焊接长度不小10d。

布置接头

钢筋接头应避开钢筋弯曲处,距弯曲点的距离不得小于钢筋直径的10倍;同一根钢筋上应少设接头。配置在“同一截面”(钢筋直径的35倍范围且不小于500㎜)内受力钢筋接头的截面面积,占受力钢筋总截面面积的百分率在受弯构件的受拉区不得大于50%,轴心受拉构件不得大于25%。“同一截面”同一根钢筋上不得超过一个接头。