压铸点检表

压铸件条件管理点检表

压铸机号:铸件图号:模具号:模具制造商:项目内容模温预热:200-250C°年 月压铸件条件管理点检表一速速度: m/s二速速度: m/s二速位置: mm三速速度: m/s 三速位置: mm增压压力: MPa增压位置: mm压射时间: s冷却时间: s熔炉温度:660-680C°压射总行程: mm料饼厚度: mm脱模剂:比例、流量正常冲头情况:压铸时无异响、无返铝、无漏水。

工艺模具冷却水应接通。

紧固螺栓应牢固。

滑块连接和运动正常。

顶杆、拉杆回位和顶出到位。

插芯液压缸动作顺序正常。

锁模力调整正常、无喷铝。

模具表面无粘铝。

型芯应无移位、无变形和无缺损。

26272829303112345678910111213141516171819202122232425点 检 内 容年 月冷却水应接通。

顶杆、拉杆回位和顶出到位。

模具表面无粘铝。

1516171819202122232425压铸机号:铸件图号:模具号:模具制造商:项目内容模温预热:200-250C°压铸件条件管理点检表一速速度: m/s二速速度: m/s二速位置: mm三速速度: m/s 三速位置: mm增压压力: MPa增压位置: mm压射时间: s冷却时间: s熔炉温度:660-680C°压射总行程: mm料饼厚度: mm脱模剂:比例、流量正常冲头情况:压铸时无异响、无返铝、无漏水。

工艺模具紧固螺栓应牢固。

滑块连接和运动正常。

插芯液压缸动作顺序正常。

锁模力调整正常、无喷铝。

型芯应无移位、无变形和无缺损。

2627282930311234567891011121314点 检 内 容工艺审核批准共 张 第 张签名标记设计更改文件号处数分区标准化年月日阶段标记重量比例xxx1xxx2xxx3xxx4xxx7xxx8压铸机号:铸件图号:模具号:模具制造商:项目内容模温预热:200-250C°年 月压铸件条件管理点检表一速速度: m/s二速速度: m/s二速位置: mm三速速度: m/s 三速位置: mm增压压力: MPa增压位置: mm压射时间: s冷却时间: s熔炉温度:660-680C°压射总行程: mm料饼厚度: mm脱模剂:比例、流量正常冲头情况:压铸时无异响、无返铝、无漏水。

压铸模具上下模点检表

17 分型面有喷铝现象 18 产品拉伤 19 滑块前后进退有间隙 修理 主管: 1.OK打“√” 班长: 2.需报修打“×”(注:问题记录与备注栏) 填表:

压铸模具点检记录表no检查项目可动模固定模1模面是否清理干净2模面是否上防锈油3模穴部位是否有积炭4模穴部位是否有碰伤5模座螺丝松动6模具水管漏水7模具油管漏油8浇口套断裂漏水9模仁崩龟裂10押出销是否正常11镶针是否损坏或变形12油缸漏油13押出板是否平整14分流嘴是否错位15入料口或溢流口是否凸凹不平16成型孔毛边是否过后厚17分型面有喷铝现象18产品拉伤19滑块前后进退有间隙填表

压铸模具点检记录表

模号: NO 1 2 3 4 5 6 7 8 9 检查项目

日期: 可动模注

责任人:

模面是否清理干净 模面是否上防锈油 模穴部位是否有积炭 模穴部位是否有碰伤 模座螺丝松动 模具水管漏水 模具油管漏油 浇口套断裂漏水 模仁崩、龟裂

10 押出销是否正常 11 镶针是否损坏或变形 12 油缸漏油 13 押出板是否平整 14 分流嘴是否错位 15 16 入料口或溢流口是否 凸凹不平 成型孔毛边是否过后 厚

压铸机检点表

月 1.检查传动机构是否正常,并进行维护保养 保 2.检查锤头与料锅状况,并进行维护保养 养 项 3.电路与管路检查并进行保养 目 4.检查各零件与连接装置状况,并进行保养

执行人:

监督人:

审查:

备注:1.记录符号: 正常“○”,异常“▲”,正在维修“■”,维修正常“●”。

2.每日八点半前完成日保养,每周定在周一至周二、每月保养时间按安排日期进行。

日 3.确认散热风扇能否正常运转 检 4.设备运行时是否有异声异味 点 项 5.是否有水、气、油泄漏 目 6.油位是否正常

7.传动结构是否润滑、动作是否顺畅

Байду номын сангаас

8.导柱及连接机构是否连接牢固

周 1.检查各连接机构状况是否松动、磨损 保 2.温控系统是否正常 养 项 3.熔炉及其烟管清理 目 4.检查润滑油油位与供给是否正常

XXXXXXXXX制品有限公司

压铸机维护保养表

设备编号:

使用单位:

存放地点:

月份:

周期 检查要求 1.交班时是否已清理炉灰

日期

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

2.是否每个小时检查一次熔炉火力

3.若有设备异常发生,则应立即申请维修,维修好后应将维修内容记录于设备履历表内。

4.月末最后一工作日领取下月点检表并于次月第一个工作日将上月点检交于管理部门。

设备点检表--压铸机

年 月

12345678910111213141516171819202122232425262728293031

123456

7哥林标清洁8910

5.未上班时画“/”

审核:

MG-FM-024/A

项次

点检项目

备注

1.以“√”表示正常, 以“×”表示异常

2.异常者立即通知组长或工程师处理,其异常记录于异常说明栏位

3.点检者签名由保养人负责

4.本表每月一张核准后存档备查检查机舌各连接部位是否有漏油

点检者签名

检查油箱内油量开机前检查润滑系统是否正常

检查工作压力是否正常

生产时检查熔炉,鹅颈射嘴温度与设定是否相符

确认人签名

上海迈极电子有限公司

压铸机 设 备 点 检 表

部门:压铸

月

清洁机身及熔炉

异常说明。

DFM压铸件设计检查表范例

4.合理选择分模线,提高重要零件尺寸的 精度 1.避免零件内部侧凹 2.避免零件外部侧凹 12.简化模具结 3.避免抽芯机构受阻 构,降低模具成本 4.避免压铸分型面带圆角

5.合理选择分模线,简化模具结构

1.避免机械加工

13.机械加工

2.压铸件设计便于机械加工和减少机械加 工面积

压铸件设计检查表

压铸零件A

0 1 2 3 4 0

10.为飞边和浇口 的去除提供方便

1.避免严格的飞边和浇口的去除要求

2.避免零件壁与分模线呈锐角(如为分型 面,可增加一段1.5mm的平面) 3.简化零件,避免复杂的分模线形状

1.压铸件公差尺寸精度

11.压铸件的公差 要求

2..在满足零件使用性能下,尽量降低压 铸件的公差

压铸件

压铸件设计指南

1,零件壁厚

1.合适的零件壁厚 2.零件壁厚均匀,壁厚变化处均匀过渡

1.孔的深度不能太深(若太深,采用阶梯

2.压铸件孔

孔成型) 2.孔与孔,孔与槽,孔与边缘距离不能太

小(S≥1.5t或S≥1.5d)

3.避免压铸模局部 过薄

避免压铸模局部过薄

1.合适的加强筋尺寸

2.避免平板式设计,添加加强筋提高零件

3.机械加工余量越小越好

14.使用压铸件简 1.使用压铸件代替机械加工零件

化产品结构,降低 2.替代需要导电和电磁屏蔽的塑胶件

产品成本

3.替代钣金件

1Hale Waihona Puke .其它总分100

设计更改建议

0

0

的强度

4.加强筋的设计

3.添加加强筋辅助熔化金属的流动,加强 筋的方向与熔化金属的流向一致

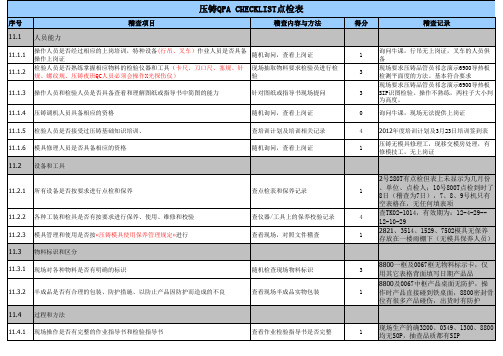

压铸QPA

3

现场要求压铸品管员祁念演示6900导热板 检测平面度的方法。基本符合要求

现场要求压铸品管员祁念演示6900导热板

3

SIP识图检验。操作不熟练,两柱子大小判

为高度。

0

询问牛课,现场无法提供上岗证

4

2012年度培训计划及3月23日培训签到表

1

压铸无模具修理工,现移交模房处理,有 修模技工,无上岗证

2号280T有点检但表上未显示为几月份

随机检查压铸参数与SOP是否一致

3

3号机1529点检表,但没有成型条件记 录卡

11.4.8 首件和巡检是否按流程要求检验并记录

查询流程文件,查看首检巡检记 录

现场抽查压铸首检及巡检记录未发现异

3

常,后加工龙承伟、0349、1300、 0067中框报表填写事及时,下午2日,

上午的10--12时间段未填写

1

、单位、点检人;10号800T点检到时了 8日(稽查为7日),7、8、9号机只有

空表格在,无任何填表项

4

查TK02-1014,有效期为:12-4-29-12-10-29

1

2821、3514、1529、7502模具无保养 存放在一楼雨棚下(无模具保养人员)

3

8800一框及0067框无物料标示卡,仅 用其它表格背面填写日期产品品

0067中框5月30日停机单,对镶针高低 有管控

3

查8100宽面板的5-28停机记录对镶针断 的管控

3

现场询问检验员有对打水口方式进行监 控,以防内陷变形等

3

查现场0654/0655及4HP扳手座有定位加 工工装

3 现场机台无行程控制、基本上是通孔,

1

现场无通用的指导书,且3200、0349、 1300、8800均未悬挂SOP

压铸模具检验记录表

15MM

导柱

光洁度Ra0.8配合自由

硬度

HRC44-50

型腔主要孔、型芯尺

2

模寸 芯 表面粗糙度

Ra0.4um

装配尺寸

凸出动、定模板0.1MM以上 合模后前后模间隙小于1MM

顶

3

出 顶针 部

位

复位杆

加工面顶针凹入01~0.30MM 非加工面凸出0.1~0.2MM

轴向间隙小理01MM

拉钩是否定位

与定模套板配制碰穿,碰穿间隙小于 0.1MM

产品名 称

设计者

序号

项目

产品名称、图号

压铸模检验记录表

产品图号

模具号

制造者

完工日 期

检 查内容技术要求检测Fra bibliotek录自查结论

质量中心检验员复核结 论

用CNC刻在模架上

吊装孔

位置合理、大小合理

1

模 架

压板槽

上下方向开通

125T/160T/180T/280T机φ110深

浇口套和机床联接 10MM,500T/630T/800T机φ165深

浇 浇口套内径,光洁度 设计直径Ra0.8

4

注 系

进料口,位置、载面 积

进料口厚度1.0~2.0MM

统 排气槽

要求开通

配 合模间隙

5

合

活 动

各活动部位

小于0.5MM,红彤配到位

位置准确,动作可靠,不得歪 斜,相 对固定零件不允许窜动

6

滑 块

配合部位

异滑灵活,运动平稳

合模后与锲块压紧,接触面积不 上

水路是否畅通 分流锥浇口套

是否有与水管连接的螺纹

冷

7

却 系 前后模芯

压铸件质量检查表

缺陷 类型 检查项目名称 检查方法 需检 查项 日 班 晚 班

8时 9时 10时 11时 12时 13时 14时 15时 16时 17时 18时 19时 20时 21时 22时 23时 24时 1时 2时 3时 4时 5时 6时 7时

由滑块形成的尺寸错误 仪表、夹具测量 尺寸 孔洞尺寸错误 仪表、夹具测量 、形 变形(弯曲) 目测 状缺 多肉 目测 陷 欠铸 目测 机械拉伤 目测 粘模拉伤 目测 碰伤 目测 水纹(流痕和花纹) 目测 表面 缩陷(凹陷) 目测 缺陷 冲蚀(麻点或凸纹) 目测 印痕 抛光检测、目测 表面起泡 目测、加温检测 飞边 目测 内部 气孔和缩孔 断口、加温检测 缺陷 夹渣及氧化皮 断口检测 断裂 冷隔和分层 抛光检测、目测 缺陷 裂纹 目测 其他 脆性 断口检测 缺陷 渗漏 气压试验

Hale Waihona Puke

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海明冠实业有限公司

确 认点检方法

判定基准12345678910111213141516171819202122232425262728293031锌块是否溶化锌渣是否清理掉2

安全门(正反面)手动操作门开时不能合模3

压射头目视是否漏锌1.无异常音2.无异常振动3.无焦臭味5加料斗冷却

水回水管

目视 3.有无漏水6进水手阀方向

手阀方向:目视管理标记7润滑油位置

目视下限以上8

温度箱目视是否在设定的范围内9

急停开关手急停后是否停止工作10

起动开关手起动以后,机器是否正常工作11吊葫芦

目视不可超重≤1.5T 要修理(×)已提出修理申请(○)修理完了(△)未使用时(\)月度 点检(月初 实绩)

月 日异 常 内 容点检方法判定基准1冷却水管路

目视 .触觉过滤器清扫,水路畅通2模具吊环目视检查是否有裂痕

手保存期限一年目视鼻所属领导最终确认耳

记入者点检项目

记事

确认印4

电机油泵油马达耳鼻点检者(每日早班班前点检)

备注:月度点检由车间主管负责( 处)记入方法:良好(√)结果实施日

1

干锅目视陈雪红点检项目MG/SC-009 -A/1 T 压铸机 设备日常点检表

年 月设备型号编号作 成

胡树林5811

13

7

42109。