1000kV特高压变压器油箱制作作业指导书

变压器油箱工艺流程

变压器油箱工艺流程英文回答:The process of manufacturing a transformer oil tank involves several steps. First, the steel sheets are cut and shaped according to the design specifications. This is usually done using CNC machines for precision cutting. The sheets are then welded together to form the main structure of the oil tank.Next, the oil tank is subjected to various tests to ensure its quality and durability. These tests include leak testing, pressure testing, and visual inspection. Any defects or imperfections are addressed and repaired before proceeding to the next step.After the tank passes all the tests, it is cleaned thoroughly to remove any dirt, debris, or contaminants. This is important to ensure that the oil inside the tank remains clean and free from impurities. The tank is thenpainted or coated with a protective layer to prevent corrosion.Once the tank is ready, the accessories and components are installed. This includes the oil level gauge, temperature sensor, pressure relief valve, and drain valve. These components are essential for monitoring and maintaining the oil inside the tank.After the installation of accessories, the tank isfilled with transformer oil. The oil is carefully poured into the tank, taking into consideration the oil level and ensuring that there are no air bubbles trapped inside. The tank is then sealed to prevent any leakage.Finally, the completed oil tank is subjected to a final inspection to ensure that it meets all the required standards and specifications. It is then packaged and prepared for shipment to the customer.中文回答:制造变压器油箱的工艺流程包括几个步骤。

变压器油箱铆工制作工艺流程

变压器油箱铆工制作工艺流程英文回答:To make a transformer oil tank through riveting process, the first step is to prepare all the necessary materialsand tools. This includes the metal sheets for the tank, the rivets, the rivet gun, and the safety equipment such as gloves and goggles.Next, I would lay out the metal sheets and mark the areas where the rivets will be placed. This is crucial to ensure that the tank is assembled correctly and securely. Then, I would use the rivet gun to attach the metal sheets together by inserting the rivets and securing them in place.During the riveting process, it is important to pay attention to the pressure applied to the rivets to avoid damaging the metal sheets. It is also essential to double-check each rivet to make sure they are properly fastenedand there are no loose ends.After all the metal sheets are riveted together, I would inspect the tank for any defects or imperfections. If everything looks good, I would proceed to clean the tank and apply a protective coating to prevent rust and corrosion.Finally, the transformer oil tank is ready for use. It is important to test the tank for leaks and ensure it meets all safety standards before putting it into operation.中文回答:制作变压器油箱的铆接工艺流程,首先要准备好所有必要的材料和工具。

1000kV特高压变压器油箱制作作业指导书

两螺栓孔的中间且避开上下节箱壁加强筋及千斤顶位置,气割面粗糙度控制在Rz50以内。

5.3.2清理毛刺,人工或火焰校平矫正,测量工件的平面度任意 1m范围内平面度控制在1.5mm内。

5.3.3焊装:在平整工作台上划箱沿内边缘线,将校平后的箱沿放在平台上,接缝间隙不超过2mm,在接缝两侧压装箱沿, 压板布置在距离拼接缝50-100mm处。长轴方向每1.5m左右点焊一根Φ60钢管或10a槽钢刚性支撑(图一示),防止焊接及翻身时变形。用机械千斤顶调整尺寸偏差,控制在短轴0,,3mm,长轴0,,5mm,不允许出现负偏差,对角线偏差不大于4mm。

5.15.1拆除升高座及箱盖,焊接油箱及箱盖内部焊缝。待冷却后拆除撑筋,测量变形,若变形超标,则恢复撑筋后,在撑筋周围用600,650?火焰加热,消除应力。

5.15.2焊接油箱油道及导油槽,油箱长度方向上的两个导油盒,等焊装完冷却管接头后再焊接,焊前导油盒上的丝孔过丝,清理干净后封盖板,焊接外部,待冷却后拆盖板,焊接油盒内部焊缝;冷却管与箱壁焊接缝打磨好。对油箱的

MR/SS 13120 第三层作业文件?作业指导书 文件编号 山东铭润电站 替 代 1000kV变压器油箱 装备有限公司

第 6 页 共 10页 A版 制作作业指导书

5.9定位焊装:调整测量各部位尺寸合格,点焊箱沿与箱壁,侧壁与端壁间的焊缝定位。焊接箱底与箱壁处的角焊缝,用φ3.2 E5015焊条手工电弧焊打底,SQT501.1-1药心焊丝CO自动焊盖面。 2

d:拼接处用砂轮磨平,砂轮角度不应超过20?;用捶击或火焰校正焊接变形。 5.3.4打磨密封面焊缝两边300mm长度上平面度误差不大于1mm,确定高低压侧并做好标记, 上下节箱沿密封面相对放在一起,高低压侧一致, 在油箱内侧沿箱沿一周,每隔2m焊一限位板,然后用C形卡子紧固在一起转钳工划线配钻孔。 5.3.5按设计图纸划线钻孔,钻孔后长轴每边用3个销钉,短轴中心各用一个销钉定位,螺栓隔孔扒合,待组焊油箱。

变压器油箱工艺流程

变压器油箱工艺流程英文回答:The process of manufacturing a transformer oil tank involves several steps. Here is a general outline of the process:1. Design and Engineering: The first step is to design the oil tank according to the specifications and requirements of the transformer. This includes determining the dimensions, capacity, and shape of the tank. The design also takes into account factors like cooling requirements, insulation, and safety features.2. Material Selection: Once the design is finalized, suitable materials for the tank construction are selected. Common materials used for transformer oil tanks include steel, aluminum, and stainless steel. The material choice depends on factors like cost, strength, corrosion resistance, and weight.3. Fabrication: The selected material is thenfabricated into the desired shape and size of the oil tank. This involves cutting, bending, welding, and assembling the individual pieces to form the tank structure. Precision and attention to detail are crucial during this stage to ensure the tank's integrity and functionality.4. Surface Treatment: After fabrication, the tank undergoes surface treatment processes to enhance its durability and resistance to corrosion. This may include techniques like sandblasting, priming, and painting. The surface treatment also helps to improve the aesthetic appearance of the tank.5. Testing and Quality Control: Once the tank is fabricated and treated, it goes through rigorous testing and quality control procedures. These tests ensure that the tank meets the required standards and specifications. Common tests include pressure testing, leakage testing, and dimensional accuracy checks.6. Installation and Integration: After passing the quality control tests, the oil tank is ready for installation. It is integrated into the transformer system, connecting the necessary pipes, valves, and fittings. The tank is positioned and secured properly to ensure stability and proper functioning.7. Final Inspection and Packaging: Before the transformer leaves the manufacturing facility, a final inspection is conducted to verify that all the components, including the oil tank, are in proper working condition. The transformer is then packaged and prepared for transportation to its final destination.中文回答:制造变压器油箱的工艺流程包括以下几个步骤:1. 设计和工程,首先需要根据变压器的规格和要求设计油箱。

油变作业指导书

钢板厚度 MM

长度偏差 MM

宽度偏差 MM

4

1、5

1

6

2

1、5

4、2、3 油箱加强角铁下料尺寸偏差为±2mm。

4、3 油箱拼焊:

4、3、1 箱沿拼焊:

将整平的箱沿下料板按图纸尺寸放置在专用辅助平台上对齐,其拼缝间隙为 1-1.5mm。用

电焊搭牢,清除搭焊药皮后,进行连续焊接,焊缝要求均匀平直。

4、3、2 上节油箱与箱沿拼焊:

制造。

2、 设备及工具

2、1 设备:剪板机、九蕊整平机、弯扳机、CO2 气体保护焊机、焊装平台、电动手砂轮、 电剪刀、电焊机

2、2 工具:大、小铁锤、箱沿焊按定位辅助平台、油箱防变形专用工具、钢板尺、卷尺

3、 材料要符合图纸要求。

4、 作业过程

4、1 制造程序

箱沿 下料

箱沿 拼焊 及与 箱盖 配钻

上节油箱下料

3.3 启动瓦楞纸板成型机,再将下好料的纸板伸入瓦楞纸板成型机上二转轮之间,待纸

板全部经过后即完成工作,再关闭电源。

修改 日期

审核 日期

范文范例 学习指导

批准 日期

word 格式整理版

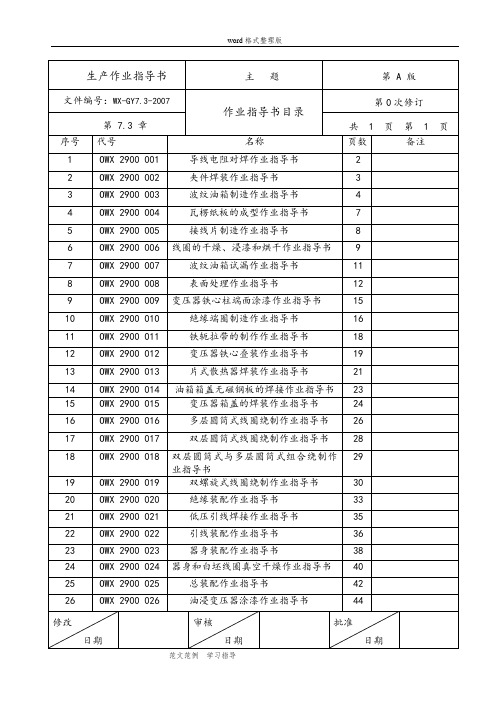

生产作业指导书

主题

第A版

文件代号:OWX 2900 005

接线片制造作业指导书

第 0 次修订

第 7.3 章

共1页第1页

整齐无毛刺、裂边和卷边。

3、2 将剪切的铜带按要求的厚度,每片双折,单片夹在中间,下部可呈梯形层迭。

3、3 接线片用冲床冲孔,个别无法用冲床冲孔的接线片在摇臂钻床上钻孔。圆孔四周不

得有毛刺。

3、4 插上熔锡电炉电源,等锡完全熔开。在接线片需要搪锡的部分(图纸的双点划区域)

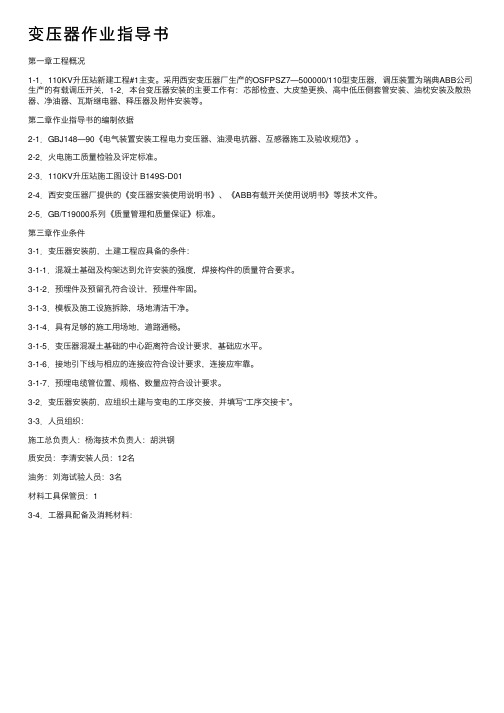

变压器作业指导书

变压器作业指导书第⼀章⼯程概况1-1.110KV升压站新建⼯程#1主变。

采⽤西安变压器⼚⽣产的OSFPSZ7—500000/110型变压器,调压装置为瑞典ABB公司⽣产的有载调压开关,1-2.本台变压器安装的主要⼯作有:芯部检查、⼤⽪垫更换、⾼中低压侧套管安装、油枕安装及散热器、净油器、⽡斯继电器、释压器及附件安装等。

第⼆章作业指导书的编制依据2-1.GBJ148—90《电⽓装置安装⼯程电⼒变压器、油浸电抗器、互感器施⼯及验收规范》。

2-2.⽕电施⼯质量检验及评定标准。

2-3.110KV升压站施⼯图设计 B149S-D012-4.西安变压器⼚提供的《变压器安装使⽤说明书》、《ABB有载开关使⽤说明书》等技术⽂件。

2-5.GB/T19000系列《质量管理和质量保证》标准。

第三章作业条件3-1.变压器安装前,⼟建⼯程应具备的条件:3-1-1.混凝⼟基础及构架达到允许安装的强度,焊接构件的质量符合要求。

3-1-2.预埋件及预留孔符合设计,预埋件牢固。

3-1-3.模板及施⼯设施拆除,场地清洁⼲净。

3-1-4.具有⾜够的施⼯⽤场地,道路通畅。

3-1-5.变压器混凝⼟基础的中⼼距离符合设计要求,基础应⽔平。

3-1-6.接地引下线与相应的连接应符合设计要求,连接应牢靠。

3-1-7.预埋电缆管位置、规格、数量应符合设计要求。

3-2.变压器安装前,应组织⼟建与变电的⼯序交接,并填写“⼯序交接卡”。

3-3.⼈员组织:施⼯总负责⼈:杨海技术负责⼈:胡洪钢质安员:李清安装⼈员:12名油务:刘海试验⼈员:3名材料⼯具保管员:13-4.⼯器具配备及消耗材料:消耗材料:第四章施⼯⽅法及⼯艺要求4-1、安装⼯艺流程图:见下图AC2121变压器已就位,变压器的安装从注油破氮⼯作开始。

4-2、本台变压器为充氮运输到现场,破氮前应先检查氮⽓压⼒,并做好记录,破氮采⽤注油破氮。

⽅法:⽤真空滤油机将热油(合格的,温度为50-60℃)注⼊变压器内,将氮⽓从变压器顶部排出,使变压器油充分浸渍变压器线圈及铁芯,吊罩前提前放油,准备吊罩。

变压器油箱生产流程

变压器油箱生产流程## Transformer Tank Production Process.### Transformer Tank Production Process.The production of transformer tanks involves several stages, including:1. Preparation of Raw Materials:High-quality steel plates are selected and cut to the desired dimensions.The plates are cleaned and surface treated to ensure proper adhesion of coatings.2. Tank Fabrication:The steel plates are welded together to form the tank shell.The tank shell is then joined to the tank base and top plates.The tank is reinforced with stiffeners and supports to enhance its structural integrity.3. Tank Testing:The fabricated tank is subjected to rigorous testing to ensure its reliability and functionality.Pressure testing verifies its ability to withstand internal pressure.Leakage tests detect any leaks or imperfections.4. Surface Finishing:The tank is coated with a primer to protect it from corrosion.It is then painted with a topcoat to provide a durable and эстетичный finish.5. Accessory Installation:Necessary accessories are installed on the tank, such as lifting lugs, eyebolts, and ventilation systems.These accessories ensure easy handling, proper cooling, and maintainability.6. Quality Inspection:The completed transformer tank undergoes thorough quality inspection to verify its compliance with all specifications.The tank is checked for dimensions, surface quality, and proper functioning of accessories.7. Packaging and Delivery:The transformer tank is carefully packaged to prevent damage during transportation.It is then shipped to the customer's site for installation and commissioning.### 变压器油箱生产流程。

1000kV变压器制造工艺和流程

四、线圈高度调节

线圈恒压出炉后,一般要对线圈油道垫块进行调节,为了确保 调节过程中不损伤线圈,撑起线饼时使用专用提升气囊。 附图片

铁心制作

铁心车间目前拥有德国乔格公司制造的1000m纵剪线一条和 1000mm×5000mm横剪线三条,硅钢片剪切毛刺均控制在0.02mm以 下,剪切质量完全保证变压器步进搭接铁心的质量要求。 建有存放铁心卷料的大型立体仓库,高度7.6m,有600个货位 架,可以充分满足制造大容量变压器的要求。

晋东南1000MVA/1000kV变压器 制造过程和工艺

变压器制造要求/技术准备

工艺部门编制产品试制工艺方案,对1000kV变压器制造各主要工 序规定具体操作方法和技术要求 产品制造前由技术人员对各工序操作人员进行技术交底,对产品 制造的重点难点提前作好准备

晋东南1000MVA/1000kV变压器 制造过程和工艺

晋东南1000MVA/1000kV变压器 制造过程和工艺

我公司近几年特高压变压器制造业绩

2002年试制成功DFP-160000/1050试验变 2004年10月19日试制成功我国第一台甘肃官亭变电站 ODFPS- 500000/750kV电力变压器 先后成功试制4台750kV电力变压器 2006年试制成功武汉高压研究院DZ-40000/1050kV试验变压 器 2007年试制成功拉西瓦电厂DSP-260000/800kV电力变压器 拉西瓦电厂项目800kV变压器共15台,目前我公司已试 制完成3台,出厂试验全部合格

高压变压器作业指导书

1.工程概况1.1工程名称:200MWp库布其沙漠生态太阳能治沙发电综合示范项目1.2施工地点:内蒙古鄂尔多斯市杭锦旗独贵塔拉镇库布其清洁能源示范园1.3施工范围施工范围包括#1、#2主变。

1.4主要工程量主变压器安装2台,配合就位,收货、开箱、检查、附件的安装、油处理与投运前维护。

2.1 制造厂提供的变压器安装调试说明书;2.2工程施工图纸;2.3 200MWp库布其沙漠生态太阳能治沙发电综合示范项目施工组织总设计;2.4《电气装置安装工程质量检验与评定规程》DL/T5161.1-5161.17-20022.5设计变更与有关技术资料2.6职业健康安全管理体系-规范GBT28001-20012.7《电力建设安全工作规程》第3部分:DL 5009.3-20133安装前应具备的条件和应做的准备3.1应具备的施工条件3.1.1变压器厂家供货已到齐资料齐全。

3.1.2变压器周围有足够场地并已平整,回填土压实,道路通畅,施工用电源、水源安全可靠。

3.1.3变压器本体就位前,变压器基础经验收合格,轴线齐全,水平度与标高符合设计。

轴线误差、坐标符合设计要求。

3.1.4工具棚、油罐、滤油机置于使用方便的地方,并符合消防的要求。

3.2施工准备3.2.1组织人员学习《规程规范》、图纸、作业指导书等,对参加安装的人员进行交底,务必要求每位施工人员都掌握施工的质量、工艺要求和设计要求。

3.2.2施工用的工器具准备齐全。

4人员组织、分工与有关人员的资质要求4.1人员组织4.2.1进行高空作业者必须经过体检合格,无不利高空作业的疾病,并经高空作业安全与技术培训取得上岗证后才能施工。

4.2.2施工人员必须经三级安全教育并考试合格,电工、电焊工、架工等特殊工种必须持有效的特殊工种作业证件。

4.2.3施工人员必须经过技术人员的安全技术交底,对交底清楚明白并亲自签字后方可上岗。

4.2.4所有参加变压器施工的人员熟悉变压器施工的工作特点,具备变压器安装的能力,掌握变压器的施工方法与质量要求。

1000kV变电站变压器油温高异常分析与处理

1000kV变电站变压器油温高异常分析与处理[摘要]本文依据1000kV变电站变压器长期巡视数据、运行巡视以及检修记录,以1000kV特高压邢台站为例对1000kV变电站变压器油温高异常情况进行了全面分析,讨论了变压器油温高异常情况的处理措施,为变电运维人员对1000kV变压器油温高等情况的异常处理工作提供了借鉴及参考。

[关键词]变压器油温高异常情况处理措施1、1000kV特高压邢台站变压器情况简介邢台站装设1000kV主变2组,共7台(其中1台备用),均为单相三绕组强迫油循环风冷自耦无励磁调压变压器,产品型号为ODFPS-1000000/1000。

变压器由主体变和调压补偿变两部分组成,主体变和调压补偿变通过管母连接,在调压补偿变退出运行时,主体变可以独立运行。

特高压变压器采用中性点变磁通调压,在调压变中设置补偿绕组。

主体变采用强迫油循环风冷冷却方式(OFAF),调压补偿变采用油浸自冷冷却方式(ONAN)。

2、1000kV变压器温度计原理及配置情况1000kV变压器温度计是用来测量变压器油顶层温度和变压器绕组热点温度的测量和保护装置。

1000kV变压器温度计主要分为油面温度计、绕组温度计。

主体变装设2只油温表,分别位于主变东侧与西侧,测量两侧油面温度;1只绕组温度表。

调补变装设1只油温表,1只绕组温度表。

油面温度计是用来测量变压器油箱顶层油温的。

它主要由温包、毛细管、表头组成;温度计温包插入油箱箱盖上的温度计座内,温度计表头则安装在油箱侧壁适当高度上,以便于接线和读数。

当变压器内部油温升高时,油面温度计的温包内的感温介质体积随之增大,这个体积增量通过毛细管传递到仪表头内弹性元件上,使之产生一个相对应的位移,这个位移经机构放大后便可驱动指针指示被测油面温度,并驱动微动开关,开关信号用于控制冷却系统和变压器二次保护(报警和跳闸)。

绕组温度计是用来测量变压器绕组热点温度的。

它主要由温包、毛细管、电流匹配器(分内置式和外置式)、表头组成;温度计温包插入油箱箱盖上的温度计座内,内置式电流匹配器安装在绕组温度计内部,外置式电流匹配器安装在油箱上绕组温度计附近,温度计表头安装在油箱侧壁适当高度上,以便于接线和读数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.4.1拼板下料:箱盖根据设计尺寸,用3-4块钢板折弯后拼焊,每台按设计结构确定拼接位置图,根据设计展开图及拼接位置数控下料外轮廓线及内孔,严格执行《10401数控下料工艺》。拼接后的钢板在平台上按图纸尺寸划出油箱的中心线和器身中心线,每端三个洋冲标记,以中心线为基准,划出折弯中心线,质检检查各尺寸线,合格后,用埋弧自动焊或手工电弧焊进行拼接,操作执行《10406埋弧自动焊工艺》及《10403手工电弧焊工艺》。长度方向待折弯后拼焊。

5.4.2折弯拼焊:箱盖按图纸及《10425板料折弯工艺》折弯,折弯校正后拼接,拼接时拉线找正两块折弯件的基准中心与洋冲眼在一条直线上,折弯角度及档距不符时,及时用刚性支撑及火焰加热校正,用埋弧焊或手工电弧焊拼接。 5.4.3附件组装:检验校对箱盖外形、各开孔位置及折弯角度等尺寸,划法兰孔的位置线,点焊各法兰盘。点焊上定位板和箱顶内部加强板。 5.4.4定位支撑:高低压盒法兰部位均布点焊两根槽钢刚性支撑,防止焊接法兰时箱顶塌陷。

d:拼接处用砂轮磨平,砂轮角度不应超过20?;用捶击或火焰校正焊接变形。 5.3.4打磨密封面焊缝两边300mm长度上平面度误差不大于1mm,确定高低压侧并做好标记, 上下节箱沿密封面相对放在一起,高低压侧一致, 在油箱内侧沿箱沿一周,每隔2m焊一限位板,然后用C形卡子紧固在一起转钳工划线配钻孔。 5.3.5按设计图纸划线钻孔,钻孔后长轴每边用3个销钉,短轴中心各用一个销钉定位,螺栓隔孔扒合,待组焊油箱。

机电钢清交机单气全械整全喷磁板理检械面压面强体面底屏下、、预加组试组度试除层蔽料喷转处试焊工焊漏焊装锈漆漆运理验装4.工艺准备

பைடு நூலகம்4.1设备、工装、工具检查完好。

4.2图纸及相关工艺文件准备好。

4.3检查所有钢板锈蚀等级满足GB8923标准照片A级。

4.4箱底、槽式加强筋内部等焊装后被覆盖的部位喷砂喷漆预处理并经检验合格。

压好,焊缝背面进行清根后再焊接,焊后待冷却后拆除支撑。 在焊装过程中应注意以下几点:

a:第一层φ3.2mm焊条打底,清理干净焊渣,无砂眼、气孔缺陷。 b:以后各层用φ4焊条,层与层之间焊接方向相反,焊缝接头相互错开。 c:为提高质量,对接焊缝处内、外边缘气割7,10mm,然后清理干净,立焊缝可在油箱组焊翻身时平焊位补焊磨平。

1000kV特高压变压器油箱制作作业指导书

MR/SS 13120 第三层作业文件?作业指导书 文件编号 山东铭润电站 替 代 1000kV变压器油箱 装备有限公司

第 1 页 共 10 页 A版 制作作业指导书

1.适用范围

本工艺适用于1000kV特高压变压器油箱的焊装制作过程。 2.设备、工具及材料

2.1设备及工装:数控切割机、折弯模具、焊机、自动焊小车、烘箱、行车、高压升高座弧段压模、螺母分度工装、剪板机、LGK-60/数控等离子切割机、加强筋包覆板压模、龙门刨床、空压机、真空机组、千斤顶、组合式喷砂房、交流焊机、逆变焊机、埋弧自动焊机、气体保护焊机、半自动切割机等。 2.2工具:倒正丝、洋冲、粉线、盒尺、超细纤维布、扳手、钢板尺、手锤、强光手电、十字花螺丝刀、焊接面罩、护目镜、钢锯、弯管机、无齿锯、吊具等。 2.3材料:低合金钢板、低磁钢板、钢管类、A302不锈钢焊条、E4303焊条、E5015焊条、锦泰JM-56实心焊丝、V71焊丝、S211硅铜焊丝、SQT501.1-1药心焊丝、H08MnAφ5埋弧焊丝、HJ431焊剂、焊条焊丝、保护气体、焊剂。 3.工艺流程

图一 箱沿拼焊示意图

接口处气割,型坡口,并用砂轮打磨清理焊缝两侧的熔渣、氧化皮,复核尺寸公差,焊条电弧焊拼接,采用直线运条法多层多道焊对接,焊完一面冷却后翻身

MR/SS 13120 第三层作业文件?作业指导书 文件编号 山东铭润电站 替 代 1000kV变压器油箱 装备有限公司

第 3 页 共 10页 A版 制作作业指导书

第 2 页 共 10页 A版 制作作业指导书

宽幅板下料后在喷砂房喷砂,达到GB8923标准 Sa2.5级及以上水平。预处理后停工待检,检查钢板没有凹坑、麻点、重皮、皱褶等缺陷后方可用于1000kV产品。

5.2下料:严格执行《10401数控下料工艺》,气割面粗糙度控制在Rz50以内,在任意2.5米长度上仅允许1个最大深度?1mm,最大宽度?6mm的切割缺陷。 5.3箱沿制作

5.4.5箱盖组装:箱盖焊接两侧堵板和平板,划上箱沿位置,箱盖外侧划出一条

MR/SS 13120 第三层作业文件?作业指导书 文件编号 山东铭润电站 替 代 1000kV变压器油箱 装备有限公司

第 4 页 共 10页 A版 制作作业指导书

水平线点焊固定板,每个拐角处及高低压侧每1.5m左右点焊一件,吊装箱沿(上下箱沿用销钉定位拔合在一起),不合适的部位用千斤顶及倒正丝调整,保证箱沿水平且与箱盖间的装配间隙小于5mm,点焊箱沿。

5.工艺过程

5.1钢板预处理:所有钢板下料前在预处理线上进行喷砂预处理,2500mm以上

编 制 部 门 签 字 日 期

生产技术部 编 制

发 布 2013-07-20 校 核

标 记 处 数 更改文件号 签 字 日 期 执 行 2013-07-20 批 准 会 签 车 间 技术组 质 检

MR/SS 13120 第三层作业文件?作业指导书 文件编号 山东铭润电站 替 代 1000kV变压器油箱 装备有限公司

3.1下料:数控切割下料,宽度不留余量,长度留50mm余量,注意拼接处位于5.

两螺栓孔的中间且避开上下节箱壁加强筋及千斤顶位置,气割面粗糙度控制在Rz50以内。

5.3.2清理毛刺,人工或火焰校平矫正,测量工件的平面度任意 1m范围内平面度控制在1.5mm内。

5.3.3焊装:在平整工作台上划箱沿内边缘线,将校平后的箱沿放在平台上,接缝间隙不超过2mm,在接缝两侧压装箱沿, 压板布置在距离拼接缝50-100mm处。长轴方向每1.5m左右点焊一根Φ60钢管或10a槽钢刚性支撑(图一示),防止焊接及翻身时变形。用机械千斤顶调整尺寸偏差,控制在短轴0,,3mm,长轴0,,5mm,不允许出现负偏差,对角线偏差不大于4mm。