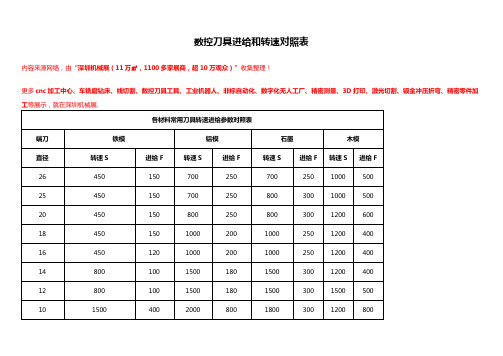

数控铣常用刀具参数表

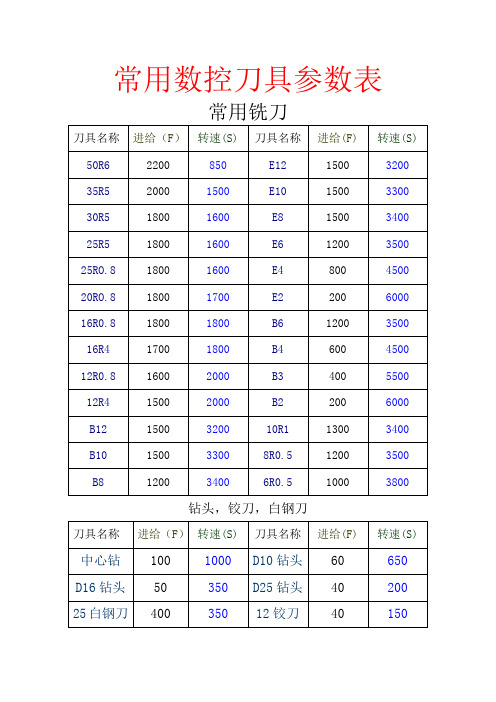

常用数控刀具参数表

1800

1700

E2

200

6000

16R0.8

1800

1800

B6

1200

3500

16R4

1700

1800

B4

600

4500

12R0.8

1600

2000

B3

400

5500

12R4

1500

2000

B2

200

6000

B12

1500

3200

10R1

1300

3400

B10

1500

3300

8R0.5

0.3(粗)0.2(精)

E2

0.06(粗)0.05(精)

20R0.8

0.25(粗)0.18(精)

B12

0.12(粗)0.15(精)

16R0.8

0.22(粗)0.18(精)

B10

0.12(粗)0.15(精)

16R4

0.2(粗)0.15(精)

B8

0.12(粗)0.15(精)

12R4

0.2(粗)0.15(精)

B6

0.1(粗)0.15(精)

12R0.8

0.2(粗)0.15(精)

B4

0.15(粗)0.15(精)

E12

0.15(粗)0.15(精)

B2

0.06(粗)0.06(精)

1200

3500

B8

1200

3400

6R0.5

1000

3800

钻头,铰刀,白钢刀

刀具名称

进给(F)

转速(S)

刀具名称

进给(F)

转速(S)

中心钻

数控铣常用刀具、夹具、量具

量具的分类

(1)钟表式百分表

量具的分类

(2)杠杆式百分

机床夹具的分类

机床夹具种类繁多,可按不同的方 式进行分类,常用的分类方法有以 下几种。

机床夹具的分类

1. 按用途分类: 1)通用夹具 2)专用夹具 3)组合夹具

机床夹具的分类

1)通用夹具:三爪、四爪卡盘,平口钳等,一般由专业厂 生产,常作为机床附件提供给用户。

(1)通用夹具

可在一定范围内用于加工不同工件的夹具。 如车床使用的三爪卡盘、四爪卡盘,铣床 使用的平口虎钳、万能分度头等。这类夹 具已经标准化,作为机床附件由专业厂生 产。其通用性强,不需调整或稍加调整就 可以用于不同工件的加工;生产率低,夹 紧工件操作复杂。这类夹具主要用于单件 小批量生产。

机床夹具的分类

a)

b)

c)

刀具的分类

6.铰刀 铰刀常用来对已有孔进行 最后精加工,也可对要求 精确的孔进行预加工。其 加工公差等级可达IT8~IT6 级,表面粗糙度Ra值达 1.6~0.2μm。铰刀可分为手 动铰刀和机机铰刀。

刀具的分类

7.镗刀 镗刀是对已有的孔进行再加工刀具。镗刀可在车床、镗床 或铣床上使用,可加工精度不同的孔,加工精度可达IT7~ IT6级,表面粗糙度Ra值达6.3~0.8μm。

刀具的分类

刀具的分类

4. 扩孔钻 扩孔钻专门用来扩大已有孔,它比麻花钻的齿数

多(Z>3),容屑槽较浅,无横刃,强度和刚度 均较高,导向性和切削性较好,加工质量和生产 效率比麻花钻高。

刀具的分类

5.锪钻 锪钻用于加工各种埋头螺钉沉孔、锥孔和凸台面 等。常见的锪钻有三种:圆柱形沉头锪钻、锥形 沉头锪钻及端面凸台锪钻。

2、千分尺 主要精密测量外径、内径、深度、 螺纹中径等。

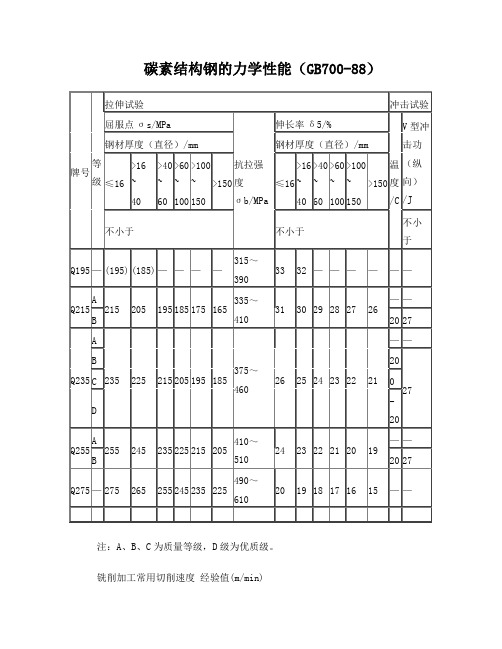

数控切削参数表

碳素结构钢的力学性能(GB700-88)注:A、B、C为质量等级,D级为优质级。

铣削加工常用切削速度经验值(m/min)铣削时的切削速度铣削加工每齿进给量推荐值 (mm/z)数控铣削每齿进给量经验值H13~H7孔加工方式余量(孔长度小于5倍直径)注:当孔径≤30mm、直径余量≤4mm和孔径>30~80mm、直径余量≤6mm时,采用一次扩孔或一次镗孔。

H7与H8级精度孔加工方式及余量(在实体材料上加工) (mm)注:在铸铁上加工直径为30mm与32mm的孔可用Ф28与Ф30钻头钻一次。

按H7与H8级精度加工已预先铸出或热冲出的孔 (mm)注:1.如果铸出的孔有很大的加工余量时,则第一次粗镗可分为两次或多次; 2.如果只进行一次半精镗,由其加工余量为表中“半精镗”和“粗铰或二次半精镗”加工余量之和。

平面精铣、磨削加工方式余量(mm)注:1. 精铣时,最后一次行程前留的雨量应该≥0.5mm。

2. 热处理零件磨削的加工余量系将表中值乘以1.2。

高速钢钻头加工钢件的切削用量高速钢钻头加工铝件的切削用量高速钢钻头扩孔、钻孔的切削用量 (mm/r)高速钢铰刀铰孔的切削用量攻螺纹切削速度 (m/min)钻孔的进给量镗孔切削用量硬质合金端面铣刀的铣削用量不锈钢的铣削用量不锈钢的铣削用量硬质合金车刀粗车外圆及端面的进给量注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.75~0.85;2、在无外皮加工时,表内进给量应乘第数K=1.1;3、加工耐热钢及其合金时,进给量不大于1mm/r;4、加工淬硬钢时,进给量应减小。

当钢的硬度为44~56HRC时,乘系数K=0.8;当钢的硬度为57~62HRC时,乘系数K=0.5。

5、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

硬质合金外圆车刀半精车的进给量(参考值) mm/r注:rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

数控刀具牌号

不锈钢 (SUS304, 等等 ) 碳素钢 (SxxC)

0.05~0.1 0Байду номын сангаас1~0.15

☆

60~120

★

80~150

★

60~120

☆

60~130

合金钢 (SCM, 等等 ) 模具钢 (SKD/NAK, 等等 )

0.1~0.15 0.05~0.1

★

80~150

★

70~120

☆

60~130

☆

70~120

C

V= 100 fz= 0.1

V= 60 fz= 0.15

C = over 1mm

C

V= 120 fz= 0.12

V= 80 fz= 0.15

fz=0.1

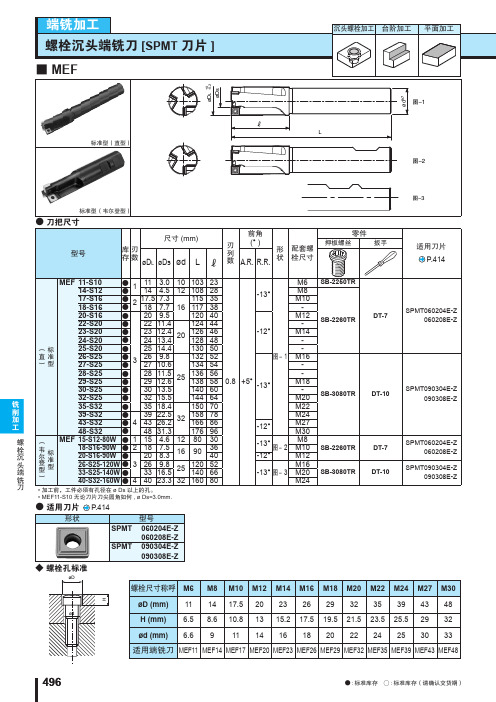

铣

: fz = 0.15mm/ 刃

刀

MEF20-S16

fz=0.05

: fz = 0.1mm/ 刃

• 加工时,侧刃与底刃两边都是切刃,切深量使刀片两边同时受

MEF22-S20

切 深

fz=0.15

: fz = 0.05mm/ 刃

到磨损。刀片不是使用 4 刀头,而是使用 2 刀头。( 见图- 1).

144 64

M18

M20

SB-3080TR

DT-10

SPMT090304E-Z 090308E-Z

削

35-S32

● 35 18.4

150 70

M22

加 工

39-S32 43-S32

● ●4

39 43

22.5 26.2

32

158 166

78 86

螺 栓 沉 头 端 铣

48-S32

● 48 31.3

常用刀具的切削参数

为 57~62HRC 时,应乘系数 k=0.5。

附录 2-2 按表面粗糙度选择进给量的参考值

表面粗糙度 切削速度范围

工件材料

Ra / µm

v /m·min–1

0.5

铸铁、青铜 铝合金

>5~10 >2.5~5 >1.25~2.5

不限

0.25~0.40 0.15~0.25 0.10~0.15

刀尖圆弧半径 rε /mm

8~12

0.5~1

15~25

2~6

0.8~1.5

1.2~5

0.5~0.6

8~12

0.8~1.5

25~40

2~6

0.8~1.5

1.2~5

0.4~0.6

8~12

0.8~1.5

40~60

2~6

1.2~1.8

1.2~5

0.5~0.6

8~12

1.5~2

注:采用硬质合金铰刀铰铸铁时取 v=8 m/min ~10m/min,铰铝时取 v=12 m/min ~15m/min。

v /mimin −1

f /mmir −1

σ b =700 MPa ~900MPa (15Cr、20Cr)

v /mimin −1

f /mmir −1

1~6 6~12 12~22 22~50

8~25 8~25 8~25 8~25

0.05~0.1 0.1~0.2 0.2~0.3 0.3~0.45

12~30 12~30 12~30 12~30

0.30~0.40 0.30~0.50 0.15~0.22

>1.25~2.5 50~100

0.11~0.16

0.16~0.25

0.25~0.35

数控铣床刀具种类及分类【汇总】

铣刀主要用于铣床平面加工,刀齿强度大、容屑空间大,深得各大厂家喜爱。

今天为大家详细介绍一下。

铣刀的价格比较贵,所以应慎重选择,以能达到真正适合具体的加工需要。

那么,大家知道铣床刀具都有哪些吗?一、对刀具的要求在切削加工时,刀具切削部分与切屑、工件相互接触的表面上承受很大的压力和强烈的摩擦,刀具切屑区产生很高的温度,受到很大的应力。

在加工余量不均匀的工件或断续加工时,刀具还受到强烈的冲击和振动,因此刀具材料应具备以下基本要求:1.高的硬度和耐磨性刀具材料的硬度必须比工件材料的硬度要高,一般都在60HRC以上。

耐磨性是指材料抗磨损的能力。

一般说来,刀具材料的硬度越高、晶粒越细、分布越均匀,耐磨性就越好。

2.有足够的强度和韧性切削过程中,刀具承受很大的压力、冲击和振动,刀具必须具备足够的抗弯强度和冲击韧性。

一般说来,刀具材料的硬度越高,其抗弯强度和冲击韧性值越低,这两个方面的性能尝尝是矛盾的。

一种好的刀具材料,应根据它的使用要求,兼顾以上两方面的性能,并有所侧重。

3.耐热性高耐热性是指刀具材料在高温下保持硬度、耐磨性、强度和韧性的性能,也包括刀具材料在高温下抗氧化、粘结、扩散的性能,故耐热性有时也称为热稳定性。

良好的耐热性是衡量刀具材料切削性能的一项重要指标。

4.经济性经济性也是评价刀具材料切削性能的一项重要指标。

有些刀具材料虽然单位成本较高,但因使用寿命长,分摊到每一个零件上的刀具成本就降低。

除上述两点之外,铣刀切削刃的几何角度参数的选择及排屑性能等也非常重要,切屑粘刀形成积屑瘤在数控铣削中是十分忌讳的。

总之,根据被加工工件材料的热处理状态、切削性能及加工余量,选择刚性好,耐用度高的铣刀,是充分发挥数控铣床的生产效率和获得满意的加工质量的前提。

二、刀具的分类1.按直径分类1)公制(mm)刀常用直径为:0.5、1 、1.5 、2 、2.5、3 、4 、5 、6、8 、10 、12 、16 、20、25、28 、30 、32 、35、40、50 、63。

刀具进给和转速对照表

1200

1000

TAP-10-10

700

300

1000

500

1200

1000

TAP-10-5

700

300

1000

500

1200

1000

TAP-6-10

700

300

1000

500

1200

1000

TAP-6-5

700

300

1000

500

1200

1000

TAP-6-2

700

300

1000

500

1200

2000

800

3000

2000

14

1500

300

2500

500

2000

800

3500

2500

12

2000

800

2500

500

2000

800

3500

2500

10

3500

2000

2000

500

2000

800

3500

2500

8

5000

2500

4000

2000

2000

800

3500

2500

6

5000

2500

开粗

D36

65

(铝/500/1200)

光刀

D30

65

(铝/500/1200)

光刀

D25

100

(铝/500/1200)

光刀

D20

(铝100)(钢50)

(铝/500/1200)(钢/500/1000)

光刀

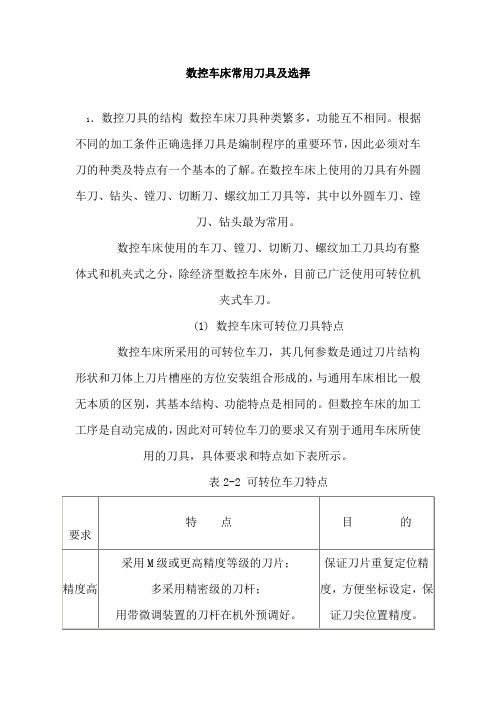

数控车床常用刀具及选择

数控车床常用刀具及选择1.数控刀具的结构数控车床刀具种类繁多,功能互不相同。

根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对车刀的种类及特点有一个基本的了解。

在数控车床上使用的刀具有外圆车刀、钻头、镗刀、切断刀、螺纹加工刀具等,其中以外圆车刀、镗刀、钻头最为常用。

数控车床使用的车刀、镗刀、切断刀、螺纹加工刀具均有整体式和机夹式之分,除经济型数控车床外,目前已广泛使用可转位机夹式车刀。

(1) 数控车床可转位刀具特点数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,与通用车床相比一般无本质的区别,其基本结构、功能特点是相同的。

但数控车床的加工工序是自动完成的,因此对可转位车刀的要求又有别于通用车床所使用的刀具,具体要求和特点如下表所示。

表2-2 可转位车刀特点(2) 可转位车刀的种类可转位车刀按其用途可分为外圆车刀、仿形车刀、端面车刀、内圆车刀、切槽车刀、切断车刀和螺纹车刀等,见表2-3。

表2-3 可转位车刀的种类(3) 可转位车刀的结构形式①杠杆式:结构见图2-16,由杠杆、螺钉、刀垫、刀垫销、刀片所组成。

这种方式依靠螺钉旋紧压靠杠杆,由杠杆的力压紧刀片达到夹固的目的。

其特点适合各种正、负前角的刀片,有效的前角范围为-60°~+180°;切屑可无阻碍地流过,切削热不影响螺孔和杠杆;两面槽壁给刀片有力的支撑,并确保转位精度。

②楔块式:其结构见图2-17,由紧定螺钉、刀垫、销、楔块、刀片所组成。

这种方式依靠销与楔块的挤压力将刀片紧固。

其特点适合各种负前角刀片,有效前角的变化范围为-60~+180。

两面无槽壁,便于仿形切削或倒转操作时留有间隙。

③楔块夹紧式:其结构见图2-18,由紧定螺钉、刀垫、销、压紧楔块、刀片所组成。

这种方式依靠销与楔块的压下力将刀片夹紧。

其特点同楔块式,但切屑流畅不如楔块式。

此外还有螺栓上压式、压孔式、上压式等形式。