BGA手工焊接的几个常见问题

bga焊接不良的判定方法

bga焊接不良的判定方法一、概述BGA(Ball Grid Array)焊接是一种常见的表面贴装技术,由于其密度大、尺寸小、功耗低等优点,被广泛应用于电子产品中。

然而,BGA焊接过程中容易出现不良现象,如焊接不良、虚焊、短路等问题,这些问题会影响电子产品的性能和可靠性。

因此,对BGA焊接不良的判定方法进行深入研究对于提高电子产品的质量具有重要意义。

二、BGA焊接不良的分类1. 焊球缺陷:包括缺球、偏心球和变形球等。

2. 焊盘缺陷:包括无锡(无锡铜)、开路(开孔)和残留物等。

3. 丝印误差:包括丝印偏移和丝印遮挡等。

4. 印刷误差:包括浆料厚度不均匀和浆料流动不畅等。

5. 焊点质量:包括虚焊、短路和冷焊等。

三、BGA焊接不良的判定方法1. 目视检查法目视检查法是最简单也是最常用的BGA焊接不良判定方法。

通过肉眼观察焊点是否存在缺陷、偏移、变形等问题,来判断焊点的质量。

这种方法操作简单、成本低,但是对于一些微小的缺陷难以发现。

2. X射线检查法X射线检查法是一种非破坏性检测方法,通过X射线照射BGA焊点,得到影像图像来判断焊点的质量。

这种方法能够检测出微小的缺陷,并且对于深度和位置难以确定的问题也有很好的解决方案。

但是,该方法需要专业设备和技术人员操作,成本较高。

3. 热剥离法热剥离法是一种常见的BGA焊接不良判定方法。

该方法将BGA组件加热至一定温度后进行剥离,然后用显微镜观察焊盘和球是否存在缺陷、偏移或变形等问题。

这种方法能够有效地检测出虚焊、短路等问题,并且对于复杂结构的电子元件也有很好的应用效果。

4. 电学测试法电学测试法是一种常见的BGA焊接不良判定方法。

该方法通过测试电路的电阻、电容等参数来判断焊点的质量。

这种方法能够检测出虚焊、短路等问题,并且对于大批量生产有很好的应用效果。

四、BGA焊接不良的预防措施1. 控制温度:在BGA焊接过程中,应该严格控制温度,避免因温度过高或过低导致焊点质量不良。

BGA的焊接考虑包括哪些

BGA的焊接考虑包括哪些BGA的焊接考虑和缺陷1.连桥间距为0.060英寸(1.50mm)或0.050英寸(1.0mm)的细间距BGA组件在相邻的互连位置之间不易形成连桥。

除间距尺寸外,还有两个因素影响连桥问题。

(1)与焊盘尺寸相关的过多的焊料量由于两个相邻位置间熔融焊料的相互亲和,当焊料过多时,就可能出现连桥。

每种BGA 的特性各不相同,这取决于所用的合金成份、载体焊料球的熔融温度、与载体焊料球相关的焊盘设计和载体的重量。

例如,在其他条件相等的情况下,含高温焊料球载体(在板组装期间不熔化)不易形成连桥。

(2)焊膏坍塌使用焊膏作为互连材料时,印刷和再流焊期间焊膏坍塌现象对连桥起重要作用。

所需的抗坍塌特性大大影响焊剂/赋形剂系统的热动态特性。

因此,在既能均匀地润湿焊粉表面又能给高粘合力的化学系统结合料中,设计为焊粉提供充分表面张力的焊剂/赋形剂系统是非常重要的。

2.焊接点的断开或不牢把BGA连接到板上时,影响焊接点断开或不牢的主要因素有以下几点:(1)板过分翘曲大多数PBGA设计都要考虑从中心到组件边沿局部板翘曲最大可到0.005英寸。

当翘曲超过所需的公差级,则焊接点可能出现断开、不牢或变形。

(2)共面性公差载体焊料球所需的共面性不像细间距引线那样严格。

但较好的共面性能减少焊接点出现断开或不牢。

把共面性规定为最高和最低焊料球之间的距离,对PBGA来说,共面性为7.8密耳(200μm)是可以实现的。

JEDEC把共面性标准定为5.9密耳(150μm)。

应当指出,共面性与板翘曲度直接有关。

(3)与润湿有关(4)与再流焊过分的焊料成团有关3.润湿不良使用焊膏把BGA焊接到母板上时,在载体焊料球与焊膏之间或焊膏与焊盘接触面之间可能出现润湿问题。

外部因素(包括BGA制造工艺、板制造工艺及后序处理、存放和暴露条件)可能会造成不适当的润湿。

润湿问题还可能由金属表面接触时内部相互作用引起,这取决于金属亲合特性。

焊剂的化学特性和活性对润湿也有直接的影响。

BGA焊接容易出现的问题

焊接BGA易出现的问题一个芯片焊好后,从外面看,没什么不一样,但从内部分析,就会有很大的差别。

第一:吹孔吹孔就是在回焊过程中,锡球表面出现孔状或圆形陷坑,此孔状可能很小,可能很大,看锡球内气体多少。

这种现象出现的话从外面看,就能看到锡球四周有许多小球,造成锡球的不完整,所以有可能会是芯片和主板接触不好。

造成吹孔的原因就是在回焊过程中,锡球内有气体溢出形成吹孔,解决的办法就是尽量控制锡球的来源,加强锡球的品质。

这一般经常焊接的人能看得出来。

第二:冷焊冷焊就是锡球表面通常无光泽,造成不完全熔接,这种情况下一般当时没问题,时间久了就会出现虚焊等问题。

造成冷焊的原因就是焊接热量不足,在锡球没有完全融化的情况下就停止了加热,这一般和操作人员的实际经验有关。

解决的办法就是提高加热的温度曲线,增加焊接的温度,延长焊接的时间,提高操作人员的实际操作水平。

第三:结晶破裂结晶破裂就是锡球表面破裂,不是正常的形状,锡球好像爆炸过一般,表面有破裂的痕迹。

造成结晶破裂的主要原因就是锡球遭到污染了,锡球中含有别的物质,在熔点不一样的情况下加热就会出现破裂。

解决的办法就一是在焊盘上焊点锡,其次是增加升温或降温的速度,延长升温和降温的时间,可以达到防止结晶破裂的问题。

由于时间和精力的关系,这次就写这三个现象,其余的我会在下一次补上,也希望大家多提建议。

第四:残留助焊剂残留助焊剂就是在回焊的过程中,由于PCB板表面的不平整,助焊剂的残留物会残留在锡球之间,可能会产生一些不良的问题。

造成残留助焊剂残留很多在锡球间最大可能就是助焊剂使用过多,还有就是有的助焊剂比较稠,此外,不同的PCB板层和温度曲线也有一定的关系。

解决的办法就是焊接过BGA后,最好要清洗,当然,存留在芯片内部的就无法清洗了,这就需要有好一点的助焊剂,防止助焊剂在芯片内的锡球间形成连接,此外,提高加焊温度和延长焊接时间也能减少助焊剂的残留。

第五:锡球不完全熔接锡球不完全熔接就是就是助焊剂和锡球没达到回焊的温度,锡球为熔化就停止加热了,这使有部分锡球停留在焊盘上未与主板完全连接,形成冷焊。

bga焊点的缺陷分析与工艺改进(doc11页)

BGA焊點的缺陷分析與工藝改進[摘要]:本文將結合實際工作中的一些體會和經驗,就BGA焊點的接收標準、缺陷表現及可靠性等問題展開論述,特別對有有爭議的一種缺陷洞進行較爲詳細透徹的分析,並提出一些改善BGA焊點質量的工藝改進的建議。

[A bstract] :The acceptable criterions, solder defects and reliability of BGA solder joint are discussed here. Es-pecially a disputed defect behave, void,will be analuzed detailed. Some suggestions of improving BGA soldetjoint quality will be also put forward.BGA器件的應用越來越廣泛,現在很多新産品設計時大量地應用這種器件,由於衆所周知的原因,BGA的焊接後焊點的質量和可靠性如何是令很多設計開發人員、組裝加工人員頗爲頭痛的問題。

由於無法用常規的目視檢查B GA焊點的質量,在調試電路板發現故障時,他們經常會懷疑是BGA的焊接質量問題或BGA本身晶片的原因,那麽究竟什麽樣的BGA焊點是合格的,什麽樣的缺陷會導致焊點失效或引起可靠性問題可靠性問題呢?本文將就BGA焊點的接收標準、缺陷表現及可靠性等問題展開論述,特別對有爭議的一種缺陷空洞進行較爲透徹的分析。

1.BGA簡介BGA是一種球柵陳封裝的器件,它出現於20世紀90年代初,當時由於有引線封裝的器件引腳數越來越多,引線間距越來越小,最小的器件間距已經達到0.3mm(12mil), 這對於組裝來講,無論從可製造性或器件焊接的可靠性都已經達到了極限,出錯的機會也越來越大。

這時一種新型的球柵陣列封裝器件出現了,相對於同樣尺寸的QFP器件,BGA能夠提供多至幾倍的引腳數(對於BGA來講其晶片下面的焊球就相當於引腳)而引腳的間距還比較大,這對於組裝來講是件好事,可以大幅度地提高焊接合格率和一次成功率。

BGA芯片虚焊问题的探讨

2006年中国电子学会第十四届电子元件学术年会论文集(1)PCB材料选择不合理或铜箔和盲、埋孔布置不平衡导致基板过炉后变形,引起焊点虚焊。

(2)采用绿油开窗的形式在大面积铜箔上定义BGA类器件的焊盘会造成焊点在焊接过程中因热量不足导致冷焊。

(3)焊盘设计不合理,焊球两端的焊盘直径相差较大,造成较小一端应力集中,造成开路。

(4)小BGA与热容量较大的器件相邻,造成BGA获得热量不足,造成冷焊。

(5)BGA相邻的高大远见在热风回流时产生“高楼效应”,对其形成热冲击,从而造成焊点破裂。

2.2可焊性不良BGA类器件如果在焊接前的储运过程中处理不当会造成器件本身受潮或焊球氧化,从而造成焊接困难和炉后缺陷。

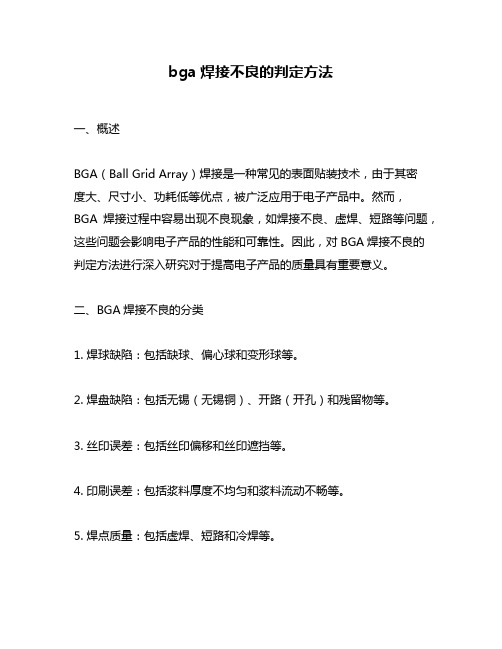

芯片受潮不但会造成焊点空洞等缺陷,更有甚者会造成芯片过炉后起泡。

图l所示为受潮过炉后起泡的芯片,因中间鼓起,从X.ray图片看,芯片中间焊点大,而四周的焊点小,非常明显。

四周的焊点在拉力作用下拉长变细,有的则被拉断造成焊点虚焊。

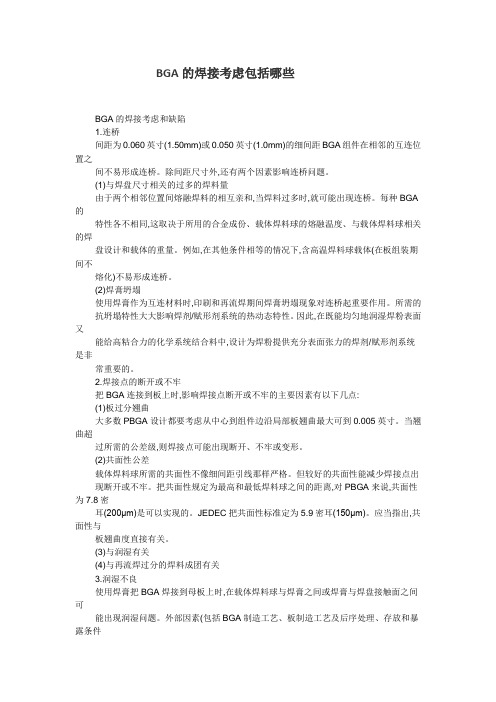

图1图2所示为已经严重氧化的BGA焊球,如果这种芯片投入生产,其结果是可想而知的。

但这种芯片在正常机器贴片时一般会被抛掉。

图2锡膏是PCB板与元器件之间形成焊点的介质。

它在储运、回温、使用的过程中处理不当,极易出现氧化、吸潮等问题,对焊接造成不良影响。

且锡膏一旦出现问题,后果会非常严重。

因此,各个电子生产企业对锡膏的控制都比较严格。

锡膏的固体成分是微小的焊料球,对一定量的锡膏来说焊料球的直径越小其金属与周围空间的接触面积就越大,也就越容易氧化。

锡膏氧化会造成润湿不良等形象,造成焊点虚焊。

.266.随着细间距器件的大量采用,小粉粒度锡膏的使用会越来越多。

因此就需要对锡膏的使用采取更加严格的管理措施。

众所周知,焊接过程分为润湿、扩散和形成合金三个步骤。

当焊料与被焊金属之间有氧化层和其它污染物时,会在焊接界面上形成阻挡层,妨碍金属原子自由接近,阻止金属的相互扩散。

其次,这些阻挡层的表面自由能通常小于洁净的铜表面的自由能,从而使焊料不易产生润湿作用,这是形成虚焊的原因之一。

BGA焊接问题分析

MST6I48/MST6I78方案的主芯片不良分析MST6I48/MST6I78/MST6I98主芯片的封装形式是BGA,中心间距是0.8mm,BGA球的尺寸是0.38mm,PCB板的焊盘是0.34mm,网板的开口尺寸是0.42mm(1:1.24)。

BGA故障主要分2类:1. BGA连焊、空焊、开焊;2.BGA失效。

检测BGA空焊、开焊的方法是:染色试验。

检测BGA连焊的方法是:通过X-RAY照射。

检测BGA失效的方法是:1.超声波扫面是否物理失效;2.植球重新验证电性能。

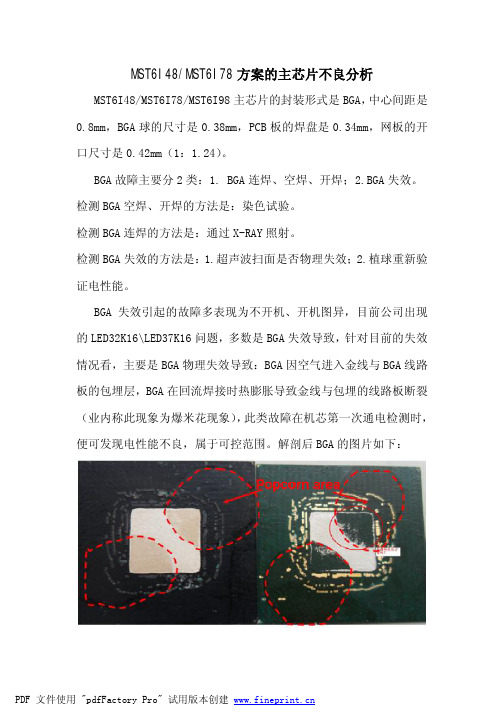

BGA失效引起的故障多表现为不开机、开机图异,目前公司出现的LED32K16\LED37K16问题,多数是BGA失效导致,针对目前的失效情况看,主要是BGA物理失效导致:BGA因空气进入金线与BGA线路板的包埋层,BGA在回流焊接时热膨胀导致金线与包埋的线路板断裂(业内称此现象为爆米花现象),此类故障在机芯第一次通电检测时,便可发现电性能不良,属于可控范围。

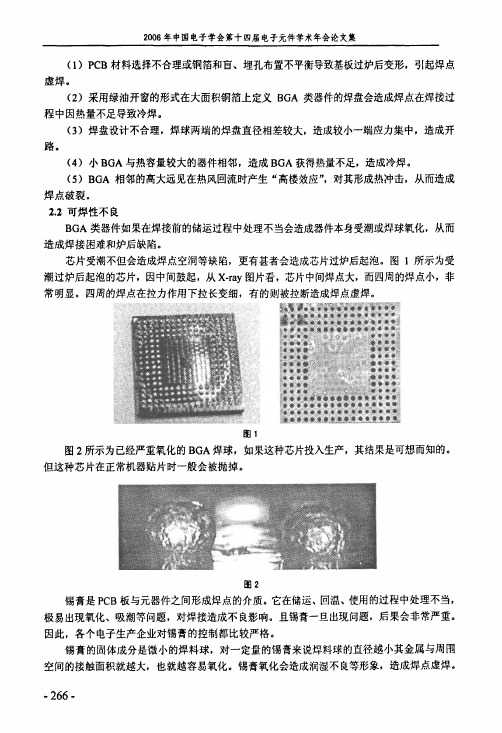

解剖后BGA的图片如下:BGA空焊、开焊引起的电性能故障,生产过程比较难发现,因为我公司第一次通电检测多为直接插屏调试,PCB机芯没有发生变形,开焊、空焊的BGA焊球与PCB仍接触良好,如果发生变形时,电性能故障才可能发生,如前期LED46K11P(0002)出现的花屏、图异现象。

PCB经过螺丝固定后,不可避免会发生轻微变形,通孔安装允许的弓曲和扭曲的程度为1.5%,有表面贴装的板,其弓曲和扭曲允许程度0.75%.LED46K11P(0002)经过老化线后,容易出现故障,原因为:PCB 为FR4的玻纤板,温度升高时在螺丝扭力的作用下变形度会增加,导致BGA焊球与PCB无法接触导致开路,从而出现花屏故障。

空焊通过染色试验可以发现,如果确定了空焊的具体位置,再通过Xray可以把控故障板,如下图:出现故障的焊球明显偏小,原因是PCB焊盘由于网板堵孔没有印上锡膏,没有锡膏与焊球熔融,球偏小,从而出现只接触不焊接现象。

BGA焊接常见问题

迅维B G A 返修台一、 BGA 焊接常见问题1、BGA 如何进行调试,找到合适自己使用的曲线?BGA 芯片的拆焊,是受多种环境影响的,空气温度,湿度、室内微风流动、PCB 厚度,PCB 铜箔分布等。

不可能有一种曲线可以在各地,各种环境都可以完成焊接,根据我们的统计,只有约30% 的客户可以直接使用我们的曲线,而不需要调整。

我们的工厂调试环境为室内25度。

半封闭调试间。

空气湿度较大。

调试物料一般为笔记本主板的北桥。

所以,当发生这个问题时,我们要根据实际情况依据我们提供的曲线,进行适当的调整。

调试方法,使用台式机北桥或者笔记本北桥(使用废板进行调试,但是要求PCB 平整,尽量不要有变形,PCB 无变质)。

建议不要使用笔记本显卡或者尺寸较小芯片进行温度调试。

将焊接的主板,使用夹具夹持平整,将测温线的线头,放入芯片和PCB 之间,如何按照我们提供的曲线设定,开始焊接。

首先观察,在第四段设定运行完成的时候,观察测温线测试所得温度,理想温度值为无铅曲线可以达到217度左右,有铅曲线达到183度左右。

这2个温度就是无铅和有铅物料的融点。

但此时芯片下部的锡球并未融化,从维修的角度出发,理想的温度是无铅235度左右,有铅200度左右,此时锡球融化后再冷却才会达到最理想的强度。

以无铅焊接为例: 加热第四段完成后,温度未达到217度左右,则根据差距大小,提高第三、四段的温度。

举例说明:实测温度达到205度,则对上下迅维B G A 返修台热风单独调节,各提高10度。

若差距较大,实测195度,则建议下部提高30度,上部提高20度,上部温度不宜提高太多,以免造成对芯片的热冲击过大。

加热完成后,第四段温度达到了217度,则为理想状态,若超过220度,则要观察第五段(最高温度段)结束之前,芯片达到的最高温度。

以不超过245度为宜。

若超过较多,则可适当调低第五段温度。

2、焊接的时候,底部的风嘴4个脚总是无法同时顶住主板,有的脚上顶到了元件,怎么办?底部的风嘴,四个脚我们已经设计为通过旋转可以调整高度的螺丝,根据4个脚的差别的高低,可灵活调整四个脚的高度。

BGA焊接失败分析与正确方法

BGA焊接失败分析与正确方法【摘要】IT行业的发展使产品性价比越来越高,各个厂商品牌都在以最新的配置和最靚的外观吸引着广大的消费者。

各个厂商在快节奏推陈出新的同时,不够严谨的设计,不够冗余的散热系统,不够完全的测试,这些缺陷都会在若干年后显现出来。

首当其冲的就是笔记本电脑的独立显卡和南桥。

大多数维修者在做BGA焊接时感到有难处,本文阐述BGA焊接失败原因与正确焊接方法。

【关键词】BGA焊接;失败原因;正确方法首先要知道BGA技术(Ball Grid Array Package)即球栅阵列封装技术。

该技术便成为CPU、主板南北桥等高密度、高性能、多引脚芯片封装的最佳选择。

BGA封装引脚之间的距离远大于QFP,从而提高了组装成品率。

采用了可控塌陷芯片法焊接,改善它的电热性能。

组装可用共面焊接,能大大提高封装的可靠性,并且使封装CPU信号传输延迟小,适应频率可以提高很大。

封装本体厚度比普通QFP减少1/2以上,重量减轻3/4以上。

因此BGA封装为现今手机、笔记本电脑的小型化微型化作出了很大的贡献。

但因为连接两端的锡球在装好后是不能直接用肉眼看见的,也不容易检查是否焊接成功。

这都为返修更带来了很大的难度,普通维修者采用就是万元左右的BGA返修台。

图一、BGA封装芯片第二、根据多年的维修经验,总结常见的BGA返修出问题的原因:1、焊接温度不正确,过低会虚焊,过高会连焊短路甚至烧坏芯片,要搞清楚是有铅和无铅焊接。

不同的锡铅比例焊锡的熔点温度不同,一般为180~230 ℃。

无铅焊锡,锡的熔点是231.89 ℃。

2、焊接温度的曲线不正确,容易发生虚焊和锡球变脆等导致可靠性不高的结果。

3、静电损坏芯片,在焊接操作过程中要特别注意静电。

4、机器因为芯片导致花屏,更换元件一定要买新的无缺陷版本芯片来做BGA了,否则会出同样的问题。

5、看看主板上的微小电容电阻等元件受热是否脱落,导致主板电路不完整。

6、芯片的植球是决定成败的关键,如果一片锡球中有一个大小或高度与其他的不一样,就要想办法改正。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

BGA手工焊接的几个常见问题

(1)芯片外表装贴焊接工艺科学流程,进步BGA拆焊成功率。

1、起首必需对BGA IC中止预热,非常是大面积塑封装BGA IC,以防止蓦然的低温易使,受热紧缩而损,亦使PCB板变形。

预热的举措法式1般是把热风嘴抬高,拉开与IC隔绝距离,平均吹热IC,年光1般管制在10秒钟以内为宜。

假定是进过水的手机需要拆焊BGA IC,预热的面积偶尔可稍稍加大,便于较完全地驱除IC和PCB板。

而在采购回散件BGA IC往板上焊时,也要当心用热风驱潮。

良多人轻忽预热这1法式,这时候BGA IC来讲是致命的。

2、松香的熔点是100 0 C,在此温度以前理应心最大升温速率的管制,专家倡导是4 0 C/秒。

理论上,在拉近风嘴与IC隔绝距离当前的部门焊接进程中,都要当心升温速率的管制。

3、焊锡的熔点是1八3 0 C,但非论在生产线还是反修时都要思忖热量的“天然花消”、“热量丢失”,理论接纳的焊接温度城市加大,专家倡导生产线回流焊温度接纳21五0 C—220 0 C。

我们在手机维修拆焊BGA时,更是接纳这个倡导温度以上的值,我想梗概手工拆焊与生产线的波峰焊接斗劲,热量更易丢失,兼之,一致厂家热风枪的风景和热量有差距,像我们先后用过一致品牌的热风枪,温度调治时总是各有差距,偶尔拆焊IC温度会高达300 0 C、400 0 C,甚至更高。

其三,哄骗一致熔点焊锡膏经常常需要接纳一致的温度,这些自己都是深有熟习的。

以是,偶尔我们在听取外人介绍拆焊教训时用几多好多温度、几多好多风量时,1定不能‘照搬照抄’,只能参考,因自己接纳的热风枪、材料、焊接参数都不尽沟通,且大家有大家‘顺从’热风枪的1套举措法式,以是需按照本人理论情况必然粗略的温度。

固然,大家外表上接纳不1样的温度和年光,本质上在拆焊同种BGA,C时的温度和年光应当基础沟通,绝对不行能差距得太离谱。

这是由焊锡、芯片、PCB 等材料本人的根蒂本性所决意的。

4、这里此外1个枢纽点就是回流区的年光因素。

从曲线图上晓得,芯片与PCB 板熔合在1起的年光就是40—90秒这个时辰,除了上前温度因素,年光的管制是成功拆焊的另1个次要因素。

如加热年光过短,摘取芯片霎易造成断点,焊接芯征又易造成虚焊。

而加热时辰太长易造成芯片喜起和PCB板脱破。

1旦垄断温度和年光没有有机的合营好,就有上述“喜剧”上演。

固然我们不行能像生产线上的外表装贴工艺,或许用电脑来对加热区、驾流区等区的年光和温度中止规范设定,但至少或许在自已成功拆焊理论中总结出法令。

五、热风回流焊是焊接BGA IC非常是塑封装IC的最佳加热举措法式。

焊接加热举措法式目前常接纳两种举措法式,1是红外线加热,1种是热风加热。

前者是经过红外线辐射加热抵达焊接目标。

由于PCB板及芯片元件排汇红外波长的才智不1样(黑色的元件排汇红外线才智最强),因此,部门PCB板上的温度差距较大,偶尔差距可抵达20%,而热风回流加焊举措法式却能使温度较平均,1般温度差距只有几度。

综上所述,非论是拆取还是焊接BGA IC,不过是对热风温度和加焊年光这两个最次要成分的最佳主宰,这是进步拆焊风致和成功率的最根蒂包管。

(2)焊锡的物理我和化学本性,进步BGA拆焊的风致

1、丝网印刷与锡浆的粘滞力

电子元器件装贴到整机PCB板以前,需制作丝网印刷钢板。

我们当初哄骗的BGA 植锡板就是源自于生产线上的丝网印刷钢板,是从整钢板上“抽取”而来的。

由于锡浆存在1定的粘滞性,经过网上洞眼刷浆到PCB板相应焊点上时,此物理本性决意,刷浆速率越慢,漏液就越少,而速率越快,反而漏液越多,即刷浆速率与锡浆量成反比,如这个速率不管制好,不是由于锡浆过少造成漏焊,就是由于锡浆过多而造成焊点相连,这些情景在QFP(4边扁平封装外引式出脚)等芯片焊接上泄漏表现更大白,非常是脚距在0.五妹妹下列QFP这么难“伺候”,由于BGA的脚距大多抵达1妹妹以上。

我们在重植BGA IC时当心刮浆平均,加热进程中不去挤压BGA IC,1般都不会出现虚焊和相连短接情景。

2、焊锡的化学本性,防备焊锡氧化

我们晓得焊锡的化学成分不止是锡,它是锡、铅等元素的混合物。

在焊接中,多接纳免清洗的六3n/3七Pb成分比例的焊锡膏,在低温作用下,它与PCB板的铜点发生化学反应,熔合在1起,造成合金,“吃”进PCB板。

因此,我们在焊接时要当心防止两种情况的出现。

(1)焊点处焊锡不行太少,不然易造成虚焊。

(2)加焊时的温度不能过高,年光不能太长,非常是哄骗免清洗焊锡膏时,不然易造成焊脚虚焊。

我们在维修中对QFP芯片焊脚加焊时,假定不加点焊锡而重复对1点加焊,反而易使脚脱焊就是这个“老化”原因造成。

当BGA IC虚焊时,良多情况下,我们必需取下它重新丝印锡浆、热风加焊,也是由于这个原因。

常常有人只弄1点松香在BGA IC处,用热风枪吹1吹完事。

偶尔补焊或许成功,但对于虚焊或氧化告急的锡脚来讲,是长期的,或根蒂就是杯水车薪的。

3、焊锡的张力和拉力

焊锡凝结后且有张力和拉力,此物理本性给我们焊接带来极大不便,在焊脚与PCB焊点地位有流弊但不太大的情况下,凝结的锡对IC脚有拉中对正的才智。

我们在焊BGA IC时,固然无奈用肉眼看终究部脚位,但却可按照目测,使IC 与PCB焊点基础对正,而BGA返修台焊锡脚直径要比QFP芯片脚直径宽,对中粗略率更高,加之焊锡本人的张力和拉力,使得手工拆焊中,根蒂不需顺便配备即可使焊点对中。

理论上,BGA封装技艺比QFP芯片技艺在生产和返修成品率方面有异常劣势,是目前及当前芯片封装的趋势。

我们刚初步在手工拆焊BGA IC时有畏难周到,次要由于我们不理解它的本性和焊接工艺罢了,把握了其“脾气”,还不就摆弄得它“服服帖帖”了?BGA手工拆焊垄断进程小处等量齐观,但都要根据科学的焊接规范,堪称是“异曲同工”。

而写此文的目标,可引用毛主席的1句骄横感来共勉:在战略上要轻视BGA,在战术上要器重的BGA。

本文来自深圳市鼎华科技发展有限公司。