单件流流水线的操作方法_080923

详解单件流

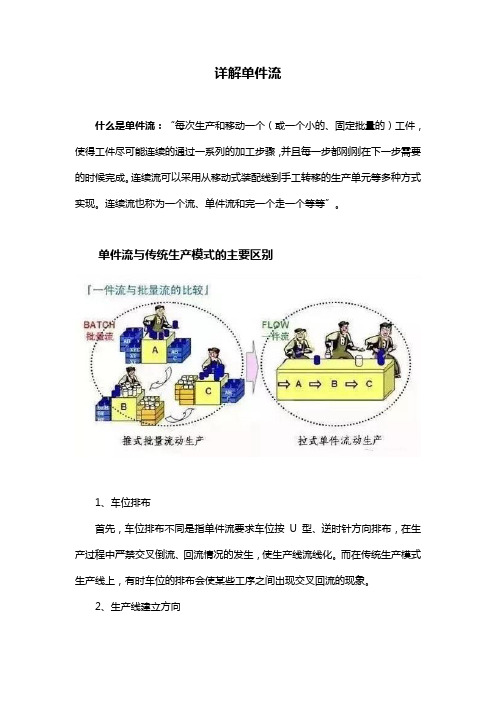

详解单件流什么是单件流:“每次生产和移动一个(或一个小的、固定批量的)工件,使得工件尽可能连续的通过一系列的加工步骤,并且每一步都刚刚在下一步需要的时候完成。

连续流可以采用从移动式装配线到手工转移的生产单元等多种方式实现。

连续流也称为一个流、单件流和完一个走一个等等”。

单件流与传统生产模式的主要区别1、车位排布首先,车位排布不同是指单件流要求车位按U 型、逆时针方向排布,在生产过程中严禁交叉倒流、回流情况的发生,使生产线流线化。

而在传统生产模式生产线上,有时车位的排布会使某些工序之间出现交叉回流的现象。

2、生产线建立方向生产线建立方向不同是单件流要求建立弹性化的生产线。

根据订单的数量和客户的交期随时更改款式、日产量及作业人数,也就是说人员随需求量变动而改变配置,这样对员工技能的要求就更高了,需要培训多能工(培养多能工,实现一人多岗,一岗多人)。

而传统生产模式则没有上述要求。

3、控制方式控制方式不同则指单件流中严格按照节奏时间由“水蜘蛛”来发放的,这样可以使流程顺畅,这也是流线化生产的一个条件。

传统生产模式中的时间一般是两个小时发一次,这样整个生产线就显得很乱,各个工部之间完成的数量也不一致,容易堆货。

4、员工工作形式单件流要求按u型排车位,这样中间就会留出一条通道,也便于目视管理。

而坐着生产时,车位排得很乱,机器下面也有很多死角堆杂务,不易发现和处理,站起来之后,空间大了,每个地方有什么问题都可以清楚发现。

5、发挥员工潜能团体计件要求每个员工的技能度都差不多,这样工序才可以平衡,但在实际中,员工的技能度还是有一定差别的,团体计件会使技能度差的人更加刻苦努力直到跟上节奏。

因此,实行团体计件可以把后进者拉上来,提高技能度。

而传统生产模式生产线上,员工技能度高低不平且没有办法可以约束她们自觉提高技能度,再加上工序不易分配,所以经常出现流程不顺,堆货的现象。

单件流强调的是一个整体效益,生产线要追求的是整体效益上平衡,也就是说,每个员工的效益是相等的,不允许出现员工之间效益不平衡;传统生产模式并没有这方面的要求,所以实际计算的是个人的效益,这样公司与员工都没有好处。

单件流生产模式PPT课件

最新课件

22

生产线平衡-例4

ONE PIECE FLOW

工作單元

時間(0.01分鐘)

1.穿內褲

10

2.穿內衣

11

3.穿左襪

9

4.穿右襪

9

5.穿長褲

22

6.穿襯杉

42

7.穿左鞋

26

8.穿右鞋

26

9.穿腰帶

30

10.放物件入褲袋

20

11.打領帶

63

12.穿外套

1

2

11

1

3

9

1

I

4

9

1

6

42

1

5

22

103

103

1

7

26

2

8

26

2

II

9

30

2

10

20

102

205

2

11 來自II 63

3

III 12

32

3

13

6

101

306

3

最新课件

30

ONE PIECE FLOW

在寻找最理想方案的过程中﹐需要有一些指引去作 出评价各方案的效果﹐有满意效果时便不须再找更 理想的方案了。

27

ONE PIECE FLOW

现在可以尝试将工作单元平均地分配到3个 工作岗位﹐开始时可依据前列图再整理为下 表﹕

最新课件

28

ONE PIECE FLOW

階段 工作單元 備注 單元時間 合計時間 累積總和

3

=>II

9

1

10

I

服装生产--单件流水

一、什么是单件流水?单件流水又叫单元同步流水,单件流水是把人员、设备、物流进行综合有效利用,有组织、有计划、有目标的进度每个单元平衡生产!在生产活动中,生产批量以一个为批量,前后工序间无停滞,每完成一道工序自检一道工序,传递一个的生产方式称之为一个流的生产方式,简称单件流。

二、单件流水的特点:1、目标管理:产能目标化,由工业工程人员把产品的每个单元(工序)进行目标产能设定;2、时间管理:时间定量化,由工业工程人员把产品的每个单元(工序)进行目标操作时间的设定;3、成品出产快,质量问题反应迅速,零批量品质事故;4、前推后拉式:它与传统生产方式不同,传统生产方式,生产线处于被动,只能等待前部门的物料、开裁、绣花、印花来决定生产的正常运作,而单件流水生产它是处于主动,前工序必须满足生产线,一切为了生产而谋定。

前推,不只是流水上的前推,它包括订单、物料供应、产品再加工。

后拉,是为了满足客户需求,拉动整过生产与供应链的拉动。

三、为什么要推行单件流?1、缩短生产周期,由于单件流是所有生产人员分制程的同步作业,最大程度的减少了人力资源的浪费,生产效率的提高大大的缩短了生产周期。

2、降低在制品库存:由于单件流生产形式是后拉式的生产模式,既最后一道工序需要多少,前工序才生产多少,所以它的制造过程中就是每工序同步运作一次即一个成品出车间,如无特殊情况,几乎可达到无库存。

3、节省生产空间:由于单件流是快速出成品的制程,在生产过程中无需库存任何材料,大大节省了生产空间。

4、减少不良品数量:单件流的生产模式是以一件为批量,整条流水线同步作业一次即出一件成品,所以能及时发现问题,最大程度的减少了不良品发生的机率。

5、提高生产力:单件流的精髓是单元同步,每个岗位即为一个单元。

习惯性的同步协调,培养了团队合作的精神、高度团结、高度集中精力的结果大大提高了生产力。

四、产前准备:1、传统的生产方式,仓库只是用来临时周转货物,或者用来堆放库存,而单件流水生产方式,仓库已不再是以上两种功能,单件流水特别强调,产前准备要充分做好,做足,所以对仓库的功能进行改变,在台资或日资企业里,仓库不叫仓库而是叫备料课,或叫备料科,所谓备料,就是充分准备物料,(例如:水洗唛、丈巾、织带都是事先由备料部门按照制单要求先缩水剪好,这样可以避免生产时因用量不足临时补料,或时间上来不及,导致停产或减少成品因而引起客户索赔),2、业务部物料供应信息、到料情况必须公开、及时,对生产统筹要求更高更紧密;3、对设备、辅助性工具的要求更高,必须配合工业工程人员进行有效设备改造;4、对员工的技能必须根据不同的工种进行及时、有效培训;5、对生产办的工艺要求和标准要求更高,传统的生产办一般不考虑大货的方便与实际操作性,而工业工程的理念,要求工艺结构的改造必须从生产办开始,有效的工艺结构改善,有助于提高生产效率!注:单件流必备的条件:一、整款所有物料要齐全。

流水线操作流程及注意事项

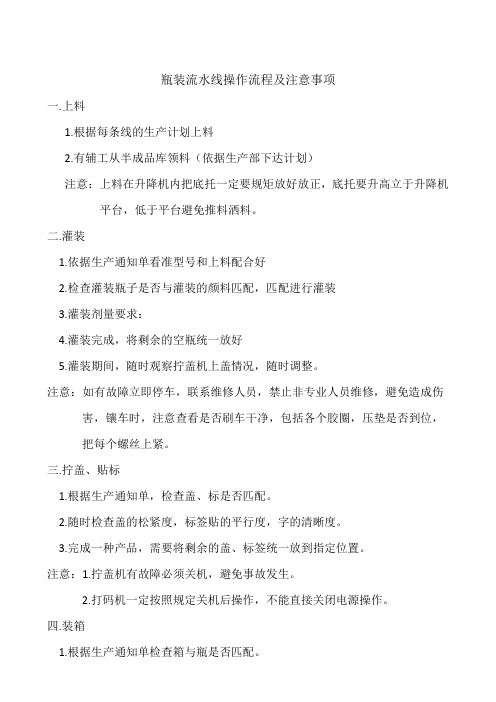

瓶装流水线操作流程及注意事项一.上料1.根据每条线的生产计划上料2.有辅工从半成品库领料(依据生产部下达计划)注意:上料在升降机内把底托一定要规矩放好放正,底托要升高立于升降机平台,低于平台避免推料洒料。

二.灌装1.依据生产通知单看准型号和上料配合好2.检查灌装瓶子是否与灌装的颜料匹配,匹配进行灌装3.灌装剂量要求:4.灌装完成,将剩余的空瓶统一放好5.灌装期间,随时观察拧盖机上盖情况,随时调整。

注意:如有故障立即停车,联系维修人员,禁止非专业人员维修,避免造成伤害,镶车时,注意查看是否刷车干净,包括各个胶圈,压垫是否到位,把每个螺丝上紧。

三.拧盖、贴标1.根据生产通知单,检查盖、标是否匹配。

2.随时检查盖的松紧度,标签贴的平行度,字的清晰度。

3.完成一种产品,需要将剩余的盖、标签统一放到指定位置。

注意:1.拧盖机有故障必须关机,避免事故发生。

2.打码机一定按照规定关机后操作,不能直接关闭电源操作。

四.装箱1.根据生产通知单检查箱与瓶是否匹配。

2.箱外的标签要贴正、平,合格证要先检查日期是否正确,产品颜色是否匹配。

3.保证每箱的数量准确率达到100%。

4.装完箱入打包机,随时查看入机状况,有情况及时与打包人员反映。

5.每装完一个型号,把剩余的箱子统一放好,下班清点数量交给组长核对,由组长报数量给统计人员。

五.打包1.检查打包机是否正常运转2.每条线的成品堆放到地托盘上,不能放混,不能高于8层(含8层)3.随时检查,打包带的松紧程度及胶带的粘贴情况4.堆放到托盘上的成品要按规定放好,不能歪斜。

注意:打包机工作时禁止把手伸过打包带感应区或在维修时探过头部,维修时应把开关调到手动状态。

流水线操作规程

流水线操作规程

《流水线操作规程》

1. 确保设备安全:在操作流水线之前,需要对设备进行检查,确保设备运行正常、无故障,并且符合安全操作标准。

2. 穿戴防护用具:操作人员需要穿戴好相应的防护用具,包括手套、安全鞋、护目镜等,以确保在操作过程中不受到伤害。

3. 精准操作:在操作流水线时,需要按照规程进行精准操作,不得随意更改操作流程或过程,以免引起不必要的事故发生。

4. 及时维护保养:在操作过程中,如果发现设备有异常情况,需要立即停止操作,通知维修人员进行维护保养。

5. 安全出产:在操作流水线期间,需保持清醒、注意力集中,严防操作失误,确保出产安全。

6. 管理监督:在操作流水线时,需要受到管理人员的监督和指导,严格按照规程进行操作,不得擅自做出决定。

7. 紧急处理:在发生紧急情况时,需要立即停止操作,按照紧急处理流程进行处理,并且通知相关人员和部门。

8. 记录填写:在操作结束后,需要对操作过程进行记录填写,包括设备运行情况、操作人员信息等,以便后续追溯和管理。

总之,《流水线操作规程》是对流水线操作的一系列规范和要求,确保在操作过程中能够安全高效地进行生产。

操作人员要严格遵守规程,不得擅自操作,以确保设备运行和人员安全。

自动化流水线操作规程

自动化流水线操作规程引言概述:自动化流水线是现代工业生产中的重要环节,它能够提高生产效率、降低成本,并且提高产品质量。

为了确保自动化流水线的正常运行,制定一套操作规程是非常必要的。

本文将详细介绍自动化流水线操作规程的五个部分,包括设备操作、安全措施、维护保养、故障处理和质量控制。

一、设备操作:1.1 准备工作:在操作自动化流水线之前,操作人员应该对设备进行检查,确保设备处于正常工作状态。

同时,准备好所需的原材料和工具。

1.2 启动流程:按照操作手册的要求,按顺序启动各个设备,确保设备之间的协调运行。

1.3 操作流程:根据产品的要求,操作人员应按照工艺流程依次完成各个操作步骤,确保产品的质量和生产效率。

二、安全措施:2.1 个人防护:操作人员在操作自动化流水线时,应佩戴符合要求的个人防护用品,如安全帽、防护眼镜和防护手套等。

2.2 设备安全:操作人员应熟悉设备的安全操作规程,确保设备的安全运行。

在操作过程中,注意设备的运行状态,如异常情况及时报告相关人员。

2.3 应急措施:制定应急预案,包括火灾、电气故障等突发情况的处理方法,确保操作人员的人身安全和设备的正常运行。

三、维护保养:3.1 定期保养:制定设备的定期保养计划,包括设备的清洁、润滑和紧固等。

定期检查设备的磨损情况,及时更换磨损部件。

3.2 故障排除:操作人员应熟悉设备的常见故障及排除方法,能够快速判断故障原因并采取相应措施。

3.3 设备更新:根据生产需求和技术进步,及时更新设备,提高生产效率和产品质量。

四、故障处理:4.1 故障诊断:当设备发生故障时,操作人员应迅速判断故障原因,并通过设备的报警系统或检测工具获取故障信息。

4.2 故障修复:根据故障诊断结果,采取相应的修复措施,包括更换故障部件、调整设备参数等。

4.3 故障记录:对每次故障进行详细记录,包括故障原因、修复过程和耗时等,为后续的故障分析和预防提供依据。

五、质量控制:5.1 检测要求:制定产品的检测要求和标准,确保产品的质量符合要求。

流水线操作规程

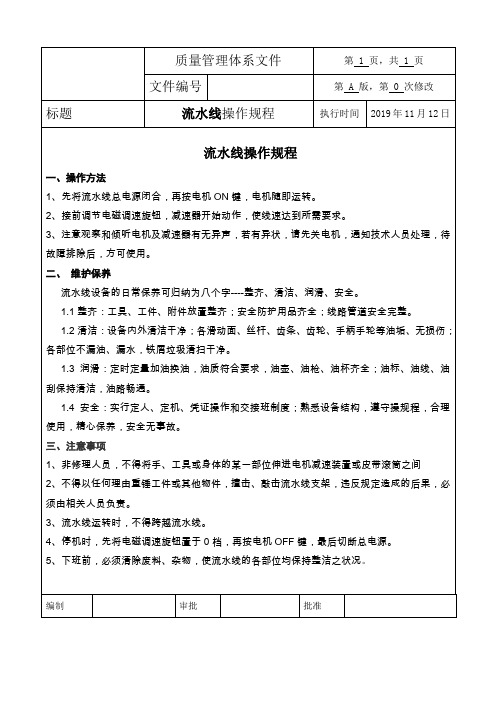

三、注意事项

1、非修理人员,不得将手、工具或身体的某一部位伸进电机减速装置或皮带滚筒之间

2、不得以任何理由重锤工件或其他物件,撞击、敲击流水线支架,违反规定造成的后果,必须由相关人员负责。

3、流水线转时,不得跨越流水线。

4、停机时,先将电磁调速旋钮置于0档,再按电机OFF键,最后切断总电源。

5、下班前,必须清除废料、杂物,使流水线的各部位均保持整洁之状况。

编制

审批

批准

质量管理体系文件

第1页,共1页

文件编号

第A版,第0次修改

标题

流水线操作规程

执行时间

2019年11月12日

流水线操作规程

一、操作方法

1、先将流水线总电源闭合,再按电机ON键,电机随即运转。

2、接前调节电磁调速旋钮,减速器开始动作,使线速达到所需要求。

3、注意观察和倾听电机及减速器有无异声,若有异状,请先关电机,通知技术人员处理,待故障排除后,方可使用。

二、 维护保养

流水线设备的日常保养可归纳为八个字----整齐、清洁、润滑、安全。

1.1整齐:工具、工件、附件放置整齐;安全防护用品齐全;线路管道安全完整。

1.2清洁:设备内外清洁干净;各滑动面、丝杆、齿条、齿轮、手柄手轮等油垢、无损伤;各部位不漏油、漏水,铁屑垃圾清扫干净。

1.3润滑:定时定量加油换油,油质符合要求,油壶、油枪、油杯齐全;油标、油线、油刮保持清洁,油路畅通。

流水线的操作方法

流水线的操作方法

1.准备工作:检查流水线设备是否正常运转,确认生产物料是否齐备。

2.开机运行:启动流水线主机和传送带,确保整个生产线正常工作。

3.检查工序:对于每个处理工序,应定期检查设备的运行情况并调整设置。

4.协调操作员:确保所有操作员有必需的资源和工具来完成任务。

5.处理问题:及时发现和处理任何可能影响生产线的问题。

6.完成任务:生产线准确地生产出产品,并保持高效生产的速度和质量。

7.清洁维护:终止生产后,清除生产线上的任何残留物,检查设备,对其进行维护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

單件流流水線配置範例

開始配包 配包完畢

配包桌 配件車縫區1 副件車縫區1 1

成衣品檢

單件流流水線車縫區

31

副件車縫區2

32

平衡率 目標值

秒

工序

22

5. 合理化

平衡率 目標值

秒

工序

23

最佳狀況?! 最佳狀況

不可思議!! 不可思議

秒

工序

24

作業工時量測 作業工時量測

作業工時量測目的: 作業工時量測目的: 提供標準工時, 提供標準工時,作為時產能評估依據 主要進行步驟: 主要進行步驟: 1.展開成衣作業流程 展開成衣作業流程, 1.展開成衣作業流程,定義各工序及彼 此作業關係。 此作業關係。 2.區分各工序技術等級 區分各工序技術等級, 2.區分各工序技術等級,分別量測作業 工時與用量。 工時與用量。 3.同一工序需量測多次 同一工序需量測多次, 3.同一工序需量測多次,考量學習曲線 差異,以訂定工序之標準工時。 差異,以訂定工序之標準工時。

3

周期時間

• 小範圍定義

– 從開始組裝到組裝完成的時間

• 大範圍定義

– 生產週期:從原物料下櫃到成品出櫃整個全程時間 材料:以最後到廠的主料日期開始計算 成品出櫃:以整張訂單出貨日為準,如分多次出貨,則截止到 最後一次出貨日期

4

生產線平衡

• • • • 標準在那裡? 標準在那裡? 人數不夠時? 人數不夠時? 標準怎麼來? 標準怎麼來? 該怎麼做? 該怎麼做?

25

單件流的定義

26

單件流的定義

• 單件流:以單件(或數件)為流動單位,需要增加配片工 序(如配包桌) 以利配包作業及防止色差的出現;以單件為 流動單位,衣車上需要配備自動剪線裝置,對於一些廠可 能是一筆不小的開支;当一个人操作多台机器时,可能會 增加其工作强度;以單件為流動單位,一旦發次品,通常 情况下只是“工位數”的次品;以單件為流動單位,由於 在制品數的降低,能够很容易發現生產上的問題,降低了 管理難度;以單件為流動單位,轉款時間相對較短。

5

瓶頸點 最高秒

標準在那裡? 標準在那裡

平均秒 平衡率

秒

工序平均秒 平衡率

秒

工序

7

瓶頸點 最高秒

機會在那裡? 機會在那裡

平均秒 平衡率

秒

工序

8

瓶頸點 最高秒

機會在這裡! 機會在這裡

1. 熟練度增加

平均秒 平衡率

秒

工序

9

瓶頸點 最高秒

機會在那裡? 機會在那裡

平均秒 平衡率

课程大纲

节拍时间与周期时间 生产线平衡 单件流的定义 单件流流水线的操作方法

1

節拍時間與周期時間

2

節拍時間

實際工作時間 節拍時間 = 生管設定產量

舉例:組裝線一天設定產量2000台,工作時間8小時,那麼 其工序的節拍時間為: 8小時*60分*60秒 = 14.4 (秒/台) 2000台 這就是說成型線每14.4秒要生產一台,既 不要快也不要慢,而且所有的工序都必須在 該時間內完成。

29

單件流流水線的操作方法 2 / 2

• 如果裁片比较複雜,這個就要注意了,需要根據款式和工 藝配置一個以上的配片台,例如一個有拉鏈和口袋的款, 可以在完成口袋後配置一配片台,然後將一些零散配件放 入口袋中参與到下一個流水。 • 如果生產線做不到按照一個一個碼的生產,那麼以上的模 式將會對生產線造成極大的混亂。並且如果5S做不好,生 產線上有很多雜七雜八的東西,那麼以上模式也會造成不 同層度的錯亂。 • 上衣作法 - 前片/ 後片 / 袖片/ 領 / 袖口 / 下擺 / 領織帶 • 褲子作法 – 開口袋 / 前拉鏈 /

3. 分工合作

秒

工序

14

但是!少二個人時 但是 少二個人時??? 少二個人時

新瓶頸點 平均秒 平衡率

秒

工序

15

瓶頸點 儘量不變

組合平衡, 瓶頸點位移 組合平衡 瓶頸點位移!

4. 小組平衡

秒

工序

16

瓶頸點 最高秒

標準怎麼來? 標準怎麼來

平均秒 平衡率

秒

工序

17

平衡率90%以上為目標 以上為目標 平衡率 經過流程合併 平衡率90%以上

平均秒 平衡率

秒

工序

18

1.工序分組 場地 設備 時間 相關 工序分組-場地 設備/時間 工序分組 場地/設備 時間/相關

平衡率 目標值

秒

工序

19

2.人力安排 人 人力安排+3人 人力安排

平衡率 目標值

秒

工序

20

3.工作分割 多能工 工作分割-多能工 工作分割

平衡率 目標值

等待

秒

工序

21

4.工作合併 多能工 人 工作合併-多能工 工作合併 多能工-1人

秒

工序

10

該怎麼做? 該怎麼做

2個人 幫忙 幫忙

秒

工序

11

就這麼做! 就這麼做

2. 多能工

平均秒 平衡率 瓶頸點 下降了

秒

工序

12

瓶頸點 又出現了 平均秒 平衡率

但是!少一個人時 但是 少一個人時??? 少一個人時

秒

工序

13

瓶頸點 下降了 平均秒 平衡率

這麼調整! 人沒來 人沒來4人調整 這麼調整 1人沒來 人調整

27

單件流流水線的操作方法

28

單件流流水線的操作方法 1 / 2

• 單件流不一定是一件一件流,可以三五件流,但是必須確 定一個明確的數量,好處在那?請各位體會一下。一般情 況下除了主身部件外,其餘的附件,配件都會在線內獨立 一個空間完成,不參與流水。 • 在解決了剪線問題之後,WIP傳遞問題就變得比較簡單了 。如果裁片比較簡單,可以在生產線的第一個位置配置配 片台,由收發負責將裁片一件件的模式發送。 • 車台與車台間配有工具盛放在製品,此工具可以是凳子, 胶篮,apron等等;