甲缩醛的生产原理与应用

甲缩醛合成和应用

甲缩醛的研究进展姓名:黄晓俊学号:S1211W213摘要:概述了甲缩醛的基本合成方法,如甲醛和甲醇反应精馏制备甲缩醛、甲醇与多聚甲醛合成甲缩醛、二甲醚氧化法合成甲缩醛、二溴甲烷合成甲缩醛、甲醇一步氧化法合成甲缩醛,对某些合成方法进行了评述、成本分析和评价,并简单介绍了甲缩醛在各方面的应用以及发展前景。

关键词:甲缩醛; 合成; 应用; 前景前言近年来,随着煤化工的发展,以煤为原料合成甲醇的技术已经成熟,国内甲醇的产能呈高速增长的局面。

目前我国甲醇的年产能已达3200 万吨,由于下游产品开发不够,导致甲醇生产过剩,因此推动开发甲醇下游产品并向高附加值发展对于煤化工的健康发展具有深远意义[1]。

甲缩醛是甲醇最重要的下游产品之一,其具有优良的理化性能,如良好的溶解性、低沸点、与水互溶性好等[2],能广泛应用于化妆品、药品、家庭用品、汽车工业用品、杀虫剂、皮革上光剂、清洁剂、橡胶工业、油漆和油墨等产品中[3-10],同时甲缩醛具有良好的去油污能力和挥发性[11],作为清洁剂还可以替代F11 和F113 及含氯溶剂,是替代氟里昂的理想环保产品[12]。

正因为甲缩醛的应用广泛,性能优异,因此近十几年来对于其合成工艺技术的研究一直在不断地深入开展,本文对甲缩醛的主要合成工艺方法进行了总结和评述。

1 甲缩醛的合成方法1.1 甲醇与甲醛缩醛反应制备甲缩醛合成甲缩醛的众多工艺中,甲醛和甲醇反应生成甲缩醛的工艺较为常用,因为该方法原料易得,操作方便,反应快,条件温和易控制,虽为放热反应,但是放出的热量比较小,放出的热量对反应的平衡转化率影响不大。

Guan等[13]以对甲苯磺酸作均相催化剂,精馏塔顶温度50 ℃,塔釜温度85 ℃,搅拌速率60 r /min,反应2 h,催化剂用量为反应物总质量的5%,甲缩醛为馏出物的71%。

该方法将反应与分离操作结合,把催化剂以一定方式装入填料塔中,对操作要求较高,填装和拆卸填料塔都困难; 另外,催化剂在此过程中同时又作为填料,使得其作用机理复杂,不易改进。

甲缩醛合成方法

甲缩醛合成方法1.1 甲醛和甲醇反应制备甲缩醛1.2 甲醇一步氧化法制甲缩醛1 .3 二甲醚氧化生成甲缩醛1.4 二溴甲烷合成甲缩醛分离萃取精馏制备高纯度甲缩醛甲缩醛生产工艺方法可分为间歇合成工艺及连续工艺。

目前,国内外精制甲缩醛的工艺方法主要有膜蒸馏法和萃取蒸馏法。

精制甲缩醛的双效变压精馏工艺方法用途2.1 在杀虫剂配方中的应用2.2 在皮革上光剂、汽车上光剂配方中的应用2.3甲缩醛在空气清新剂中的应用2.4 在柴油添加剂中的应用。

2.5 在彩带配方中的应用2.6 在涂料行业中的应用2.7 在柴油添加剂中的应用2.8 甲缩醛在其他方面的应用1、甲醛和甲醇反应制备甲缩醛用甲醛和甲醇反应生成甲缩醛的工艺是合成甲缩醛的众多反应中是最为常用的,因为这个方法的原料易得,操作又方便,反应快,条件温和且易控制。

虽然是放热反应,但反应放出的热量比较小,对反应的平衡转化率影响不大。

以甲醇和甲醛为原料,生产甲缩醛的工艺主要有两种:液相缩合法和反应精馏法。

其反应式如下:(1)液相缩合法是一种常用的工业方法。

该法操作简单,反应条件温和,但是生产中要产生大量的含甲醛的酸性有机废水,难于处理,污染环境,因此该法已经逐步被淘汰。

[1]反应精馏法已在工业化生产中得到大规模应用,是国内外生产甲缩醛的主流工艺。

该工艺与液相缩合法相比,含甲醛的酸性有机废水被低浓度的甲醛废水所取代,废水量少。

2、甲醇一步氧化法制甲缩醛甲醇脱氢制甲缩醛工艺主要有两种:一种是甲醇无氧脱氢制甲缩醛,其反应式如下:3CH 3 OH +1/2O →2CH 3 (OCH 3 ) 2 +2H 2 O (2)另外一种是甲醇无氧脱氢制甲缩醛,其反应式如下:3CH 3 OH→CH 3 (OCH 3 ) 2 + H 2 + H 2 O (3)沈俭一等[12 ]研制出一种甲醇选择氧化生产甲缩醛的催化剂,是在酸性、含硫的改性二氧化钛上负载钒,其中改性二氧化硫的含量以硫酸根计为1.0% ~4.5%,改性二氧化钛上矾的负载量以五氧化二钒计为5% ~20%。

甲缩醛的性质与用途

甲缩醛性质与用途

一、甲缩醛产品介绍

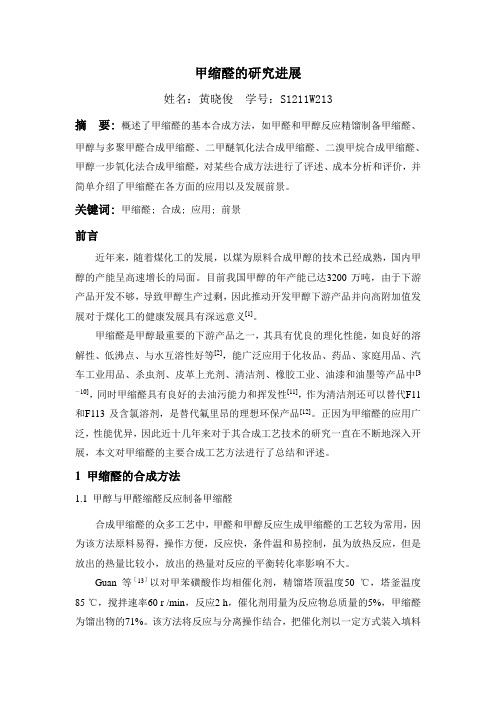

甲缩醛(methylal)化学名称为二甲氧基甲烷(dimethoxymethane),别名亚

甲基二甲醚、二甲醇缩甲醛,具有优良的理化Байду номын сангаас能,即良好的溶解性、低沸点、

与水相溶性。纯度在 85%以上的甲缩醛能广泛应用于化妆品、药品、家庭用品、

汽车用品、杀虫剂、皮革上光剂、清洁剂、橡胶工业、油漆、喷漆、油墨等产品

现在已有新的研究成果,用甲缩醛、乙缩醛的复合物代替柴油,其性能基本 与柴油相同,可以在不改变发动机的条件下实现柴油替代,作为石油替代的能源 安全战略具有重要意义。特别是燃油税推出后,油品的价格仍会居高不下,大部 分加油站也必将寻找燃油的替代品。这正是缩醛产品发展的大好时机缩醛作为 汽、柴油中的添加剂,一旦推广使用,市场将是巨大的。 8、树脂溶剂

目前在彩带配方中主要采用高分子聚丙烯酸酯类固体原料,原配方中采用 F11 作溶剂。随着氟里昂的禁用,采用甲缩醛代替 F11 势在必行,并可使其固体 的溶解性和挥发性得到改善,达到溶解性好、挥发性快的目的。 5、在电子元件清洗剂配方中的应用

目前生产中大多采用 F11 及 F113 作主要原料,随着氟里昂的禁用,亦将被 缩醛产品所替代。复配成电子清洗剂,具有良好的去油、去污、去松香能力,在 常温下具有良好的挥发性,与大多数有机溶剂相溶性好、与水部分相溶,对人体 无毒害,不破坏臭氧层,能广泛应用于电子、精密机械、精密仪器的制造过程中 的清洗,可替代氟里昂(CFC-11、CFC-13)、四氯化碳(CTC)、三氯乙烯、三 氯乙烷(TCA)等含氟、含氯溶剂,也可替代乙醚、无水酒精及丙酮等有机挥发 溶剂。适用清洗范围:a.彩色显象管、液晶片制造工艺。b.电真空器件制造工艺。 c.半导体器件制造工艺。d.精密机械零件。e.各种电器产品的精密部件,如:机 芯、磁头、磁鼓、波导元件、光学零件仪表零件等。f.无线电及电子工业的各种 元件,如:片状薄膜组件、片基、全频道电子调谐器零件。g.家电维修的 PCB 清洗。为克服甲缩醛沸点低的缺陷,可与乙缩醛复合使用。 6、涂料行业中的应用。

催化反应精馏法制甲缩醛

催化反应精馏法制甲缩醛班级:2010级化工班 姓名:徐跞 学好:20105053011反应精馏法是集反应与分离为一体的一种特殊精馏技术,该技术将反应过程的工艺特点与分离设备的工程特性有机结合在一起,既能利用精馏的分离作用提高反应的平衡转化率,抑制串联反应的发生,又能利用放热反应的热效应降低精馏的能耗,强化传质。

因此,在化工生产中得到越来越多广泛的应用。

一、实验目的(1)了解反应精馏工艺过程的特点,增强工艺与工程相结合的观念。

(2)掌握反应精馏装置的操作控制方法,学会通过观察反应精馏塔内的温度分布,判断浓度的变化趋势,采取正确调控手段。

(3)学会用正交设计的方法,设计;合理的实验方案,进行工艺条件的优先。

(4)获得反应精馏法制备甲缩醛的最优异的工艺条件,明确主要因素。

二、实验原理本实验以甲醛与甲醇缩合生产甲缩醛的反应为对象进行反应精馏工艺的研究。

合成甲缩醛的反应为:O H O H C O CH OH CH 2228323+=+ (1)该反应是在酸催化条件下进行的可逆放热反应,受平衡转化率的限制,若采用传统的先反应后分离的方法,即使以高浓度的甲醛水溶液(38%—40%)为原料,甲醛的转化率也只能达到60%左右,大量未反应的稀甲醛不仅给后续的分离造成困难,而且稀甲醛浓缩时产生的甲酸对设备的腐蚀严重。

而采用反应精馏的方法则可以有效的克服平衡转化率这热力学障碍,因为该反应物系中各组分相对挥发度的大小次序为: 水甲醛甲醇甲缩醛αααα>>> 。

可见,由于产物甲缩醛具有最大的相对挥发度,利用精馏的作用可将其不断的从系统中分离出去,促使平衡向生成物的方向移动,大幅度提高甲醛的平衡转化率,若原料配比控制合理,甚至可达到接近平衡转化率。

采用反应精馏技术还有以下优点:(1)在合理的工艺及设备条件下,可从塔顶直接获得合格的甲缩醛产品;(2)反应和分离在同一设备中进行,可节省设备费用和操作费用;(3)反应热直接用于精馏过程,可降低能耗;(4)由于精馏的提浓作用,对原料甲醛的浓度要求降低,浓度为7%—38%的甲醛水溶液均可使用。

草甘膦副产物甲缩醛循环经济综合利用工艺探讨

草甘膦副产物甲缩醛循环经济综合利用工艺探讨1.概述草甘膦,化学名N-(膦酸甲撑)甘氨酸,分子式(HO)2P(O)*****2COOH,它不仅杀草谱广,可以防除大多数长年生杂草,而且还具有良好的输导性,喷于植物叶茎即被植物吸收,并能输导到整个植株及根部,除能杀死绿色植物的地上部分,还能斩草除根。

草甘膦遇到土壤即失去活性,能被多种类型的土壤颗粒紧紧吸附直至降解,不易被雨水淋溶进入地表水。

草甘膦在环境中极易降解,六个月后约有90%已降解为水和二氧化碳。

另外,草甘膦在动物、水生物中不积累。

因此,草甘膦是一种安全、高效、广谱、低毒,对人、其他动物、水生物和环境都较安全的灭生性除草剂。

草甘膦有多种生产工艺路线。

归结起来不外乎两种,一是以甘氨酸、亚磷酸二烷基酯、多聚甲醛为原料的生产工艺,一是以亚胺基二乙酸为原料的生产工艺,目前以前者的装置生产能力最大,几乎占草甘膦总生产能力的90%左右。

在以甘氨酸、亚磷酸二烷基酯、多聚甲醛为原料的生产工艺中,有大量的副产物甲缩醛产生。

这些副产物甲缩醛往往以很低的价格出售给油漆涂料厂家,代替甲苯、二甲苯、丙酮作为溶剂使用。

由于这部分甲缩醛未经过处理,里面含有部分有毒有害有机物杂质,作为溶剂会对油漆和涂料用户产生不良影响。

有的企业这部分甲缩醛直接作为废液排放,既浪费了资源,又污染了环境。

因此,寻找草甘膦副产物甲缩醛的利用途径及其工艺方法,十分重要。

本文对利用草甘膦副产物甲缩醛生产高浓度甲醛,由高浓度甲醛生产多聚甲醛,生产出的多聚甲醛再作为草甘膦的生产原料,形成循环经济链进行了阐述,并对以上循环经济综合利用的生产工艺进行了探讨。

2.循环经济产业链简述南通江天化学品有限公司是南通江山农药化工股份有限公司投资公司。

为了解决江山股份草甘膦生产中副产的甲缩醛的出路问题,经过研发,我们确定了使用铁钼催化剂,将甲缩醛催化氧化成高浓度甲醛的生产工艺路线。

该工艺生产的甲醛水溶液的浓度可达65-70%。

甲缩醛的用途

甲缩醛的用途(1)在杀虫剂配方中的应用。

在杀虫剂配方中大多采用胺菊脂、氯菊脂、高效氯氰菊脂、溴氰菊脂类拟杀虫菊脂,它们在脱臭煤油及水基中很难溶解,因此往往先用助剂如二氯甲烷、二甲苯、丙酮及异丙醇进行溶解后再配制杀虫剂。

甲缩醛对拟除虫菊脂的溶解性比上述溶剂要好,且成本低,又可替代含氯溶剂。

(2)在皮革上光剂、汽车上光剂配方中的应用。

皮革上光剂的配方一般采用少量的固体蜡、微晶石蜡、蜂蜡、巴西棕榈蜡等,采用二氯甲烷、溶剂汽油、松节油等来溶解往往比较难,且容易分层,使产品质量不稳定。

使用甲缩醛后,可以改善溶剂性能,提高质量,且挥发快,使用方便。

在汽车上光剂配方中也存在同样情况,特别是甲缩醛的水溶特性,对提高乳化蜡的稳定性起很大作用。

(3)在空气清新剂配方中的应用。

目前市场上出售的空气清新剂中的香精通常用乙醇作为溶剂,达到与丙丁烷的互溶,要使用较多的乙醇,影响清新剂的气味。

采用甲缩醛后,可使香精的溶解性能大大改善,减少乙醇的用量,可提高清新剂的香味,减少VOCs的排放。

特别是对干雾型空气清新剂,使用少量的甲缩醛就可使香精丙丁烷互溶,更能体现干雾型的“干”。

(4)在彩带配方中的应用。

在彩带配方中主要采用高分子聚丙烯酸脂类固体原料,原配方中采用F11作溶剂。

随着氟里昂的禁用,采用甲缩醛作溶剂,将可达到溶解性好、挥发性快的目的。

(5)在电子设备清洁剂配方中的应用。

目前生产中大多采用F11及F113作主要原料,随着氟里昂的禁用,亦将被甲缩醛所替代。

(6)甲缩醛可用于脂、蜡、硝基纤维、天然树脂、松香、妥尔油、大多数合成树脂、聚苯乙烯、醋酸乙烯聚合物及共聚物、聚酯、丙烯酸酯、偏丙烯酸酯、聚胺树脂、环氧树脂、氯化橡胶等作定量溶解用。

(7)将少量甲缩醛与乙醇、酯或酮混合可使溶剂得到增效作用。

甲缩醛的这些特点使它特别适于作为油漆及清漆配方、胶水与黏结剂、油墨及各种气雾剂产品中的添加剂,使产品获得优良的均匀相。

甲醇制备甲缩醛技术概述

甲醇制备甲缩醛技术概述介绍了甲醇制备甲缩醛技术的研究进展,主要介绍了甲醇和甲醛缩醛反应、甲醇直接氧化及甲醇与多聚甲醛反应三种方法制备甲缩醛,并对这三种方法进行了比较和评价。

标签:甲醇甲缩醛合成随着我国焦炭行业的发展,焦炉煤气的综合利用呈现了蓬勃发展的趋势,甲醇作为其主要产品也出现了产能过剩的现象,因此开发甲醇的下游产品不仅有利于提高甲醇的价值,对煤化工的发展也起到了促进的作用[1]。

甲缩醛(DMM)具有低沸点、良好的溶解性等理化性能,被广泛应用于化妆品、家庭用品、清洁剂、油墨等产品中,还可以替代氟里昂,降低对大气的污染,并且被用做化工中间体和反应溶剂[2]。

甲缩醛因其具有良好的性能,有着广阔的市场。

本文主要介绍以甲醇为原料制备甲缩醛的技术概述,并对其方法进行对比。

1 甲醇和甲醛反应制备甲缩醛作为传统的制备甲缩醛的生产工艺,以甲醇与甲醛生产甲缩醛是目前较为成熟的生产工艺,广泛应用于生产中。

该工艺反应过程温和,反应放热量小,对反应设备的要求低,但是设备投资大,能耗较高,污染比较严重。

目前已有学者采用反应精馏技术制备甲缩醛,不仅提高了甲缩醛的收率,还使其后处理过程简单化,大大节省了设备投资[3]。

在甲醇与甲醛反应制备甲缩醛的早期研究中,使用的催化剂大多为液体酸。

史高峰等[4]使用自行搭建的反应精馏装置,研究了在无溶剂体系中用硫酸作为催化剂合成甲醇和多聚甲醛。

作者在采用正交实验确定的最优条件下,使用分水器将反应体系中的水不断移除,通过降低反应体系中水含量,提高DMM产率,实验结果表明甲醇转化率达到99.32%,甲缩醛产率达到99.88%。

杨洁等[5]用浸渍法和溶胶-凝胶法对酸性离子液体[Epy]HSO4进行负载,并应用于甲醇与甲醛制备甲缩醛的反应中,结果表明:以溶胶-凝胶法固载的[Epy]HSO4作为催化剂效果最佳,选择性达到100%,反应产率达到67.4%,在重复使用5次后此催化剂的活性没有下降。

与液体酸催化剂相比,固体酸催化剂具有活性高、无腐蚀、易分离的优势,是一种绿色环保型催化剂,近年来引起人们的广泛关注。

甲缩醛的生产原理与应用

甲缩醛的生产原理与应用1. 甲缩醛的定义甲缩醛是一种有机化合物,化学式为CH2O,也称为甲醛或福尔马林。

它是最简单的醛类化合物,呈无色液体,具有刺激性气味。

2. 甲缩醛的生产原理甲缩醛的生产基于甲烷氧化反应,并通过一系列反应步骤进行。

2.1 甲烷氧化反应甲烷氧化反应是甲缩醛生产过程的关键步骤之一。

反应方程式如下:CH4 + O2 -> CH2O + H2O在此反应中,甲烷与氧气在催化剂的存在下发生氧化反应,生成甲缩醛和水。

2.2 甲缩醛的脱水反应甲缩醛的脱水反应是将甲缩醛中的水分子除去的过程。

通常使用酸性催化剂,如硫酸或磷酸,以促进脱水反应。

反应方程式如下:CH2O -> CH2Ox + (1-x)H2O3. 甲缩醛的应用甲缩醛在多个领域具有广泛的应用,以下列举了其中一些重要的应用场景:3.1 化学行业•作为化学原料,甲缩醛广泛用于制造其他有机化合物,如酯类、酮类和胺类物质等。

•甲缩醛可用于制造树脂,如脲醛树脂和酚醛树脂,用于制作胶合板和涂料等。

3.2 医药行业•甲缩醛可用于医药领域的消毒剂和防腐剂,如用于医疗设备和药品的灭菌和保存。

•甲缩醛还可用于制造医药中间体,如合成药物的原料。

3.3 纺织行业•甲缩醛可用于纺织行业的防皱和防缩处理,使纺织品具有更好的手感和耐用性。

3.4 建筑行业•甲缩醛在建筑行业主要用于制造胶合木和胶合板,用于室内装修和家具制造。

3.5 皮革行业•甲缩醛可用于皮革行业,用于制造染料和防腐剂,确保皮革制品的质量和耐用性。

3.6 人体解剖学•甲缩醛被广泛应用于人体解剖学的防腐处理,用于制作和保护解剖标本。

4. 总结甲缩醛是一种重要的有机化合物,在化学、医药、纺织、建筑和皮革等行业中有广泛的应用。

其生产基于甲烷氧化反应和脱水反应,经过多个步骤完成。

甲缩醛的应用多样,包括化学原料、树脂制造、医药消毒、纺织防皱、建筑胶合板和解剖学防腐等领域。

2021年甲缩醛说明书

欧阳光明(2021.03.07)国家环保总局推荐使用的新溶剂——甲缩醛(二甲氧基甲烷) 具有优良的理化性能,即良好的溶解性、低沸点、与水相溶性好, 能广泛应用于化妆品、药品、家庭用品、工业汽车用品.杀虫剂. 皮革上光剂.清洁剂、橡胶工业、油漆、油墨等产品中,也由于甲 缩醛具有良好的去油污能力和挥发性,作为清洁剂可以替代Fl 1和F113及含氯溶剂,因此是替代氟里昂, 减少挥发性有机物(VOCs)排放,降低对年夜气污染的环保产品。

1. 物理特性分子式:CH3OCH2OCH3分子量:76.09别号:甲醛缩二甲醇、二甲氧基甲烷、亚甲基二甲瞇沸点:42.3°C 闪点:17.8C 熔点(°C): 104.8密度:dl5/15, 0.866; d20/20, 0.861自燃点:237°C 熔点:104.8°C饱和蒸气压(kPa): 43.99(20°C)引燃温度(°C): 235 爆炸上限%(V/V): 17.6爆炸下限%(V/V): 1.6 外观:无色透明液体,有类似氯仿的气味。

2. 溶解性能与酹、瞇、丙酮等混溶;能溶解树脂和油类,溶解能力比乙瞇、 丙酮强;和甲醇的共沸混合物能溶解含氮量高的硝化纤维素;16°C 时在水中溶解32.3% (WT);水在甲缩醛中溶解4.3% (WT)O根据甲缩醛的溶解特性,它可作为部分卤素妊溶剂的代用品; 与许多溶剂的互溶性好,尤其是与LPG 、DME 的相溶性比较好,且 沸点低,对提高气雾剂的蒸气压和雾化率是极有利的;甲缩醛具有 优良的水溶性,为开发水基型气雾剂提供了很好的成长前景。

3. 用途(1) 将少量甲缩醛与乙醇、酯或酮混合可使溶剂获得增效作用。

甲缩醛的这些特点使它特别适于作为油漆及清漆配方、胶水与黏结 剂、油墨及各种气雾剂产品中的添加剂,使产品获得优良的均匀相。

(2) 在皮革上光剂、汽车上光剂配方中的应用。

甲缩醛合成方法

甲缩醛合成方法1.1 甲醛和甲醇反应制备甲缩醛1。

2 甲醇一步氧化法制甲缩醛1 。

3 二甲醚氧化生成甲缩醛1.4 二溴甲烷合成甲缩醛分离萃取精馏制备高纯度甲缩醛甲缩醛生产工艺方法可分为间歇合成工艺及连续工艺.目前,国内外精制甲缩醛的工艺方法主要有膜蒸馏法和萃取蒸馏法。

精制甲缩醛的双效变压精馏工艺方法用途2。

1在杀虫剂配方中的应用2.2 在皮革上光剂、汽车上光剂配方中的应用2。

3甲缩醛在空气清新剂中的应用2。

4 在柴油添加剂中的应用2。

5 在彩带配方中的应用2.6 在涂料行业中的应用2.7 在柴油添加剂中的应用2。

8 甲缩醛在其他方面的应用1、甲醛和甲醇反应制备甲缩醛用甲醛和甲醇反应生成甲缩醛的工艺是合成甲缩醛的众多反应中是最为常用的,因为这个方法的原料易得,操作又方便,反应快,条件温和且易控制。

虽然是放热反应,但反应放出的热量比较小,对反应的平衡转化率影响不大.以甲醇和甲醛为原料, 生产甲缩醛的工艺主要有两种:液相缩合法和反应精馏法。

其反应式如下:(1)液相缩合法是一种常用的工业方法.该法操作简单,反应条件温和,但是生产中要产生大量的含甲醛的酸性有机废水,难于处理,污染环境,因此该法已经逐步被淘汰.[1]反应精馏法已在工业化生产中得到大规模应用,是国内外生产甲缩醛的主流工艺.该工艺与液相缩合法相比,含甲醛的酸性有机废水被低浓度的甲醛废水所取代,废水量少。

2、甲醇一步氧化法制甲缩醛甲醇脱氢制甲缩醛工艺主要有两种:一种是甲醇无氧脱氢制甲缩醛,其反应式如下:3CH 3 OH +1/2O →2CH 3 (OCH 3 )2 +2H 2 O (2)另外一种是甲醇无氧脱氢制甲缩醛,其反应式如下:3CH 3 OH→CH 3 (OCH 3 )2 + H 2 + H 2 O (3)沈俭一等[12 ]研制出一种甲醇选择氧化生产甲缩醛的催化剂,是在酸性、含硫的改性二氧化钛上负载钒,其中改性二氧化硫的含量以硫酸根计为 1. 0% ~ 4. 5%, 改性二氧化钛上矾的负载量以五氧化二钒计为 5%~20%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甲缩醛的生产原理与应用化学与材料科学系09级应用化学一班周海清摘要:本文概述了甲缩醛合成工艺的研究进展,根据反应原料和工艺流程复杂程度,对甲醇与甲醛催化缩醛反应制备甲缩醛、甲醇一步氧化法制甲缩醛、二甲醚氧化生成甲缩醛、甲与多聚醇甲醛反应制备甲缩醛等几种工艺进行了比较和评价。

关键词:甲缩醛;合成工艺;研究进展;应用引言甲缩醛,又称甲醛缩二甲醇二甲氧基甲烷,是重要的化工原料由于甲缩醛的含氧值和十六烷值比较高,能够使柴油在发动机中的燃烧状况得到改善,提高热效率,降低VOCs 的排放,是一种非常有前景的柴油添加剂另外,由于甲缩醛的毒性小,溶解性较好挥发快沸点低等特点,使其能广泛应用于缩醛树脂空气清新剂化妆品药品汽车工业用品中,且在空调制冷中还可以替代氟里昂,故也是一种理想的环保产品。

近年来,随着煤化工的发展,以煤为原料合成甲醇的技术已经成熟,国内甲醇的产能呈高速增长的局面。

目前我国甲醇的年产能已达3200万吨,由于下游产品开发不够,导致甲醇生产过剩,因此推动开发甲醇下游产品并向高附加值发展对于煤化工的健康发展具有深远意义。

甲缩醛是甲醇最重要的下游产品之一,其具有优良的理化性能,如良好的溶解性低沸点、与水互溶性好等,能广泛应用于化妆品、药品、家庭用品、汽车工业用品、杀虫剂、皮革上光剂、清洁剂、橡胶工业、油漆和油墨等产品中,同时甲缩醛具有良好的去油污能力和挥发性,作为清洁剂还可以替代F11 和F113 及含氯溶剂,是替代氟里昂的理想环保产品[。

正因为甲缩醛的应用广泛,性能优异,因此近十几年来对于其合成工艺技术的研究一直在不断地深入开展,本文对甲缩醛的主要合成工艺方法进行了总结和评述。

1.甲缩醛的研究历程在“八五”期间,化工部曾组织实施“八五”国家攻关项目“甲缩醛制和制取高浓度甲醛”工艺研发。

该项目由华东理工大学、南京工业大学和上海剂厂等共同承担研发工作,华东理工大学负责固体酸催化剂的研制和催化反应馏装置设计与实验,由此制备合成甲缩醛。

南京工业大学负责甲缩醛制取高浓甲醛催化剂及工艺的实验研究。

上海溶剂厂负责中间试验及成果的应用,以解聚甲醛原料路线的选择。

华东理工大学完成了实验室研究工作,并且小试成果用于中试。

在中试中应用自主开发的催化剂和催化反应精馏装置进行了2000 验,其结果与小试结果一致,其催化剂活性未见衰减;试验时原料甲醛浓度范可在7%~37%之间变化,不会影响甲缩醛产品纯度和收率;当甲醛的纯度为7%催化剂处理能力为26.2L/hkg·cat,该项研究成果可以用于甲缩醛工业生产中南京工业大学也已完成全过程课题研究工作,小试结果已经江苏省科技厅鉴定开发成功的新型甲缩醛氧化制备浓甲醛催化剂,具有高活性高选择性,且寿命连续运转1000 h其活性没有变化,甲缩醛转化为甲醛的转化率达100%,甲醇、一氧化碳的选择性分别为94%、3%和3%。

在两级串联吸收塔中甲醛浓度65%以上。

另外,沈阳化工学院于上世纪80~90年代也开发出甲缩醛合成工艺技术,1988年3月通过辽宁科委组织的鉴定。

该技术属间歇合成工艺,合成反应釜和精馏塔分立,中试规模为300 t/a。

此外,中科院成都有机所、西南化工研究设计院等也做过实验室研究开发工作。

2.甲缩醛的生产情况我国第一套甲缩醛生产装置于2003年在河南濮阳卡博特化工有限公司建成投产,规模为月产64吨。

2004年,镇江李长荣综合石化公司和宁波江北恒达化工有限公司联合开发建设了甲缩醛生产装置,其规模不断扩大,已达到月产6000 吨的能力。

至今,国内共建成投产7套甲缩醛装置。

目前,国内在建的甲缩醛装置规模基本上都是万吨级装置,2007年我国甲缩醛总产能力约达18万吨,2010 年估计总产能力要达30万吨。

其甲缩醛的纯度基本上都是89%~92%,其余为甲醇和微量水。

由于甲缩醛产品含有较多的甲醇,当作为溶剂在涂料行业中使用时将会带来严重的甲醇二次污染。

为此,要在涂料行业广泛使用和在水溶性气雾型涂料中使用,必须要开发并生产高纯度甲缩醛产品(99.5%~99.9%)。

3.甲缩醛的生产方法及原理3.1 甲醇与甲醛缩醛反应制备甲缩醛通过甲醇与甲醛在催化剂作用下发生缩醛反应制备甲缩醛是目前较为成熟的生产工艺,其反应方程如式 1 所示,反应流程见图1。

该工艺反应放热量很小,反应过程较为温和,对设备的要求不高,原料甲醛是用甲醇氧化制得,这样较好地解决了甲醇的下游利用问题。

由于甲醇和甲醛的缩醛反应放热量很小,反应温度对平衡转化率的影响不大,目前已有人提出采用反应精馏技术制备甲缩醛,由于反应精馏技术将反应和产品提出两个工段耦合在一起,大大节省了设备投资。

图1甲醇与甲醛缩醛反应制备甲缩醛工艺流程图在甲醇与甲醛进行缩醛反应制备甲缩醛的具体工艺研究中,不同的学者采用的催化剂的种类不一致,主要分为均相催化剂和非均相催化剂两大类。

Guan 等[1]采用间歇反应精馏,以对甲苯磺酸作均相催化剂,研究结果显示:精馏塔顶温度50℃,塔釜温度85 ℃,搅拌速率60 r/min,反应时间2 h,催化剂用量为反应物总质量的5%为该方法下生产甲缩醛的最佳工艺条件,甲缩醛为馏出物的71%。

作者又考察了甲醇和甲醛的进料比、催化剂用量、搅拌速度对目标产物甲缩醛纯度的影响,结果表明:搅拌速率越高,甲缩醛的产率越高,搅拌速率为100 r/min 时,甲缩醛在塔顶产物中占的分率最高为71.5%;当醇醛比为2.2 左右时,甲缩醛的产率最高;甲缩醛的产率与催化剂用量成正比,当催化剂占反应物总质量的7.5%时,甲缩醛的产率最高。

褚效中[2]研究了以甲醇和甲醛为原料,98%的浓硫酸为均相催化剂,通过催化精馏工艺制备甲缩醛的可行性,考察了进料醇醛摩尔比、进料总流量和催化剂含量对该过程的影响。

在回流比为6,催化剂含量为1%,甲醛体积流量为 2.0 mL/min,甲醇体积流量为3.0 mL/min 条件下,塔顶甲缩醛的质量分数可达96.6%,结果表明该工艺可用于制备甲缩醛。

甲醇与甲醛的缩合反应工艺在研究早期催化剂多使用的是液体酸。

由于液体酸的使用,设备需要采用耐酸设备,这就增加了设备投资,液体酸与目标产物的分离需要另外增加设备投资,这些因素限制了该工艺的发展。

20 世纪70 年代后,固体酸越来越被研究学者所接受,固体酸在甲醇和甲醛的缩合反应中的催化活性要好于液体酸。

非均相的酸性催化剂种类相对较多,用于甲缩醛催化反应的主要有以下几类。

乔旭等[3]将强酸性离子交换树脂作为甲缩醛合成反应的催化剂,采用连续测温法测定了在其作用下甲缩醛合成反应动力学数据,提出了经验型动力学模型,并由反应温度与反应时间的关系直接估算了模型参数。

周伟等[4]开发了由离子交换树脂和不锈钢丝网构成的催化填料,在内径25 mm 、高1000 mm的玻璃反应精馏塔内进行的甲醇与甲醛合成甲缩醛的反应表明,该催化填料具有优良活性和高效的产物分离能力,2000 h未见活性衰退迹象。

在内径150 mm、高5400 mm 的不锈钢反应精馏塔内的反应同样达到了小试水平,显示了该催化填料良好的工业应用前景。

王淑娟[5]在间歇反应方式下考察了采用HZSM-5Si/Al摩尔比为38,交换4 次)为催化剂,以AR级甲醇和甲醛为原料合成甲缩醛的各种影响因素,最后遴选出最佳工艺条件为:反应温度55 ℃,甲醛与甲醇投料摩尔比为1∶2.5,瞬间加入6.5%的催化剂,反应时间 1.5 h,在此条件下甲缩醛的平均收率以甲醛计达53%。

金明善等[6]以Al2O3、SiO2、TiO2、ZrO2 、ZrO2-SiO2为载体制备了负载型磷钨杂多酸催化剂及CsxH3-xPW12O40(x=1,1.5,2,2.5,3)磷钨杂多酸铯盐催化剂,考察了这些催化剂在甲醇与甲醛缩合制甲缩醛反应中的催化活性。

结果表明:以SiO2 、ZrO2、ZrO2-SiO2 为载体制备的固载化杂多酸催化剂具有良好的催化活性,而Al2O3 、TiO2负载的杂多酸催化剂活性很差。

杂多酸铯盐CsxH3-xPW12O40的催化活性则随Cs+离子含量的增加而升高,Cs2.5H0.5PW12O40给出最高的甲缩醛产率。

曾崇余等[7]采用不同制备方法制备了4 种不同组成的硅酸铝固体酸催化剂,在间歇操作方式下,通过改变催化剂用量、反应温度、原料甲醇和甲醛的摩尔比及反应原料中甲醛的初始浓度,考察了反应混合物中反应物和产物浓度随时间的变化关系以及反应的选择性和收率,得出了实验操作范围内适宜的催化剂组成、制备方法和反应工艺条件。

实验结果表明:提高催化剂用量,甲缩醛生成速度加快,但当催化剂增到一定量时,甲缩醛的生成速率的增幅不大,即适宜的催化剂含量为5%~6%;同时由于甲醛与甲醇的缩合反应是一个微吸热可逆反应,因此改变反应温度将主要影响反应速率,而对化学平衡影响较小,反应温度越高,甲缩醛的生成速率越快,当反应体系处于沸腾状态操作时,速率达到最大。

实验结果同时表明,当反应温度变化时,反应的平衡组成几乎不变。

3 .2 甲醇一步氧化法制甲缩醛该工艺将甲醇作为原料,一步选择性氧化生成甲缩醛。

由于该工艺直接以甲醇为原料,省去了甲醇氧化成甲醛的工段,较大地节省了设备投资。

但是由于在甲醇选择性氧化时会有一些副产物乙酸生成,必须采用耐酸的设备,因此增加了设备投资,反应方程如式(2)所示。

该工艺对催化剂要求较高,因为有部分晶型的催化剂会催化产生有机酸的副反应,一旦产生了有机酸,必然增加设备投资,这对工业化不利。

日本东京大学的Yuan 等[8]对以甲醇为原料直接氧化生成甲缩醛所使用的Re和Sb的氧化物的固体酸催化剂作了研究,其中甲缩醛收率最高仅有6%;同时他们对催化甲醇氧化生成甲缩醛的不同晶型固体酸催化剂作了表征,其中效果最好的是Re/TiO2-rutile,收率可达到45%,遗憾的是在该催化剂催化下会生成乙酸,从而限制了该工艺的工业化。

Zhan等[9]采用介孔TiO2为载体,负载V2O5制备了V2O5/TiO2 催化剂,在甲醇氧化制取甲缩醛反应中对该催化剂的催化活性进行了考察,结果表明在423 K下使用该催化剂甲醇转化率为55%,生成甲缩醛收率达到85%。

Liu 等[10]对V2O5负载在具有纳米孔道的TiO2上催化氧化甲醇生成甲缩醛的催化活性进行了研究,其中SO42-/20% V2O5收率最高,可达57.6%。

3 .3 二甲醚氧化生成甲缩醛鉴于用阳离子交换树脂结晶硅酸铝等固体酸催化剂选择性弱,收率低等缺点,韩怡卓等[11]提出了以二甲醚为原料在氧气中摩尔比在1 ~8∶1 ~8 之间,将反应空速控制在100 ~200 h -1,反应温度控制在200 ~400 ℃,反应压力为0.1 ~ 5 MPa,反应10 min ~24 h 即可得甲缩醛该方法采用浸渍法制备催化剂,质量百分比组成为: 杂多酸20% ~40%载体30% ~60% 第一改性组分0.05% ~20.00%第二改性组分0.5% ~30.00% 杂多酸可为磷钨酸硅钨酸等,载体可以是硅胶氧化镧氧化铝等,第一改性组分为含铯镧镍锌等中的一种或几种,第二改性组分为含钾锰锡铁等中的一种或几种本方法进一步改良了杂多酸催化剂,使其具有更适宜的氧化还原性和酸性功能,催化活性高稳定性好,使工艺简单化,易于操作,得到高收率,高选择。