马钢棒材分厂概况

检修中的创新—棒材作业区检修中的小改小革

(下转第158页)检修中的创新—棒材作业区检修中的小改小革朱纵柯(马钢钢铁集团公司,安徽马鞍山243000)摘要:文章结合设备检修工作,谈谈对创新的理解,并举两个个创新的实例。

关键词:创新;小改小革;主动服务;工匠Metallurgy and materials作者简介:朱纵柯(1980-),男,安徽马鞍山人,大学本科,工程师,研究方向:现场设备维护。

几年前,创新一词,风迷全国。

棒材作业区也不例外,我结合本身的情况谈一点对创新工作的看法。

相信下面一个故事大家都听过,这是一个简单的故事,生产肥皂的生产线,总是有空的肥皂盒子,进入成品车间。

需要设计一套系统,提前将空盒子拿出来,工程师利用光电检测仪和自动机械手臂,设计一套自动检测系统,而小工却利用一把风扇,将空盒子吹走。

工程师考虑问题可能一般从理论出发,而小工整天在生产线上,他可能直接从生产出发,考虑问题的角度不一样,得到的方案大不一样。

作业区立足生产线的生产与检修,对设备进行小改小造,看起来都不大,但都对生产线起到了实实在在作用,起到“电风扇”的效果。

1创新需要与生产紧密结合作为检修单位,不但与设备打交道,还应该根据生产的情况,实时调整设备。

有好多问题并不是设备本身的问题,就算是设备因为缺陷,也能根据生产的情况,采用最简单的方法达到目的,取得最大的效果。

棒材倍尺剪从西马克公司引进,通过精轧机前光电管计算棒材倍尺进行剪切,速度很快,容易在该位置产生堆钢。

点检、生产方想了很多办法,但是堆钢的情况还是时有发生,而且在生产节奏友比较快,需要迅速处理好,在不断处理过程中,发现红钢总是缠绕在下出轴上,耽搁大量的处理时间,经过小改造,在下出轴上包一块钢板,使它不缠绕,加快处理速度,从原来每次处理堆钢将近20分钟,降到现在一次处理堆钢只有5分钟。

另外,作为检修方,要充分利用生产方提供的条件,组织好检修。

一般现场都有氧气源,但都是一个区域气源只有一个,在大中修时,气源很可能不够,检修方发明一蘘种小气,大大方便检修。

安工大马钢冶金实习报告

标题:安工大马钢冶金实习报告实习时间:2023年7月1日至2023年7月31日实习单位:马钢集团实习内容:在这次实习中,我主要参观了马钢集团的炼铁厂、炼钢厂和棒材厂等生产部门。

通过实地观察和工作人员的讲解,我对钢铁冶炼的全过程有了更深入的了解。

炼铁厂是钢铁冶炼的第一道工序,主要将铁矿石转化为铁水。

在炼铁厂,我看到了巨大的高炉和烧结机,了解了铁矿石的破碎、烧结和炼铁过程。

炼铁过程中,工人需要严格控制炉温、炉压和物料配比等参数,以保证铁水的质量。

炼钢厂是将铁水进一步提纯,制成各种钢材的地方。

在炼钢厂,我参观了转炉、电炉和连铸机等设备。

炼钢过程中,工人需要添加各种合金元素,如锰、铬、镍等,以调整钢材的性能。

炼钢厂的工人还要严格控制钢水的温度、成分和纯净度,确保生产出高质量的钢材。

棒材厂是生产各种棒状钢材的地方。

在棒材厂,我看到了螺纹钢、圆钢和合金钢等产品的生产过程。

棒材厂的工人需要精确控制轧制速度、压力和温度等参数,以保证钢材的尺寸精度、形状和性能。

实习收获:通过这次实习,我对钢铁冶炼的全过程有了更深入的了解。

我明白了炼铁、炼钢和轧制等工序的重要性,以及每个环节对钢材质量的影响。

同时,我也感受到了工人阶级的辛勤劳动和伟大创造力。

此外,我还学会了如何将理论知识与实际生产相结合。

在实习过程中,我积极向工人请教,参与实际操作,提高了自己的实践能力。

我相信这次实习对我今后的学习和工作具有重要意义。

实习感悟:通过这次实习,我深刻认识到了实践是检验真理的唯一标准。

只有将理论知识与实际生产相结合,才能真正掌握一门技术。

同时,我也明白了团队合作的重要性。

在实习过程中,我与工人师傅们一起工作,学会了如何与他们沟通、协作,共同完成生产任务。

最后,我要感谢马钢集团给我这次宝贵的实习机会,使我受益匪浅。

在今后的学习和工作中,我将继续努力,将所学知识运用到实际生产中,为我国钢铁事业的发展贡献自己的力量。

小型棒材轧制技术的发展

小型棒材生产线技术发展1.小型棒材生产线概述 (2)2.生产线布置形式及主要技术 (2)2.1.布置形式 (2)2.2.目前应用的主要技术 (6)3.国内其它主要生产线简介: (8)3.1.河北唐钢 (8)3.2.安徽马钢 (9)3.3.河北承钢 (10)4.棒材发展的新技术 (11)5.参考文献 (13)1.小型棒材生产线概述棒材是热轧条状钢材中的一种。

根据它的断面形状,一般分为圆钢、方钢、扁钢、六角钢、八角钢等,也有周期断面型钢如螺纹钢。

特殊情况下,也有卷状棒材,而不是直条形式。

棒材广泛用于机械、汽车、船舶、建筑等工业领域,是现代经济生活中不可缺少的品种。

近20年来,小型棒材产量占钢材的总产量的23.5%~27.7%。

棒材生产线主要是以连续铸钢坯或轧制坯为原料,经加热、轧制、精整等工序,生产各类小型型钢钢材。

据说在14 世纪欧洲就有轧机。

1728年,英国设计出了第一台的生产圆棒材用的轧机。

1761年英国建造了第一套小型横列式轧机。

1882年欧洲建设了第一套半连续式小型轧机。

1945年以后,随着连铸技术的出现,在全世界范围发展了半连续式和连续式小型轧机。

中国于1871年在福州船政局所属拉铁厂(轧钢厂)建设了第一套横列式小型轧机。

20世纪50年代和60年代先后在石景山钢铁公司建设了一套普通碳素钢连续式小型轧机和在济南钢铁厂建设了一套可生产合金钢的半连续式小型轧机。

80年代又在上海第五钢铁厂和安阳钢铁厂建设了半连续式小型轧机。

90年代初在广州钢铁厂建设了平立交替布置的连续式小型轧机。

2.生产线布置形式及主要技术2.1. 布置形式小型轧机的种类较多,轧机的类型和布置方式多种多样,主要运行的有:连续式、半连续式和横列式小型轧机,其他如布棋式、串列式、跟踪式小型轧机等已比较少见,下面主要介绍几种比较典型的小型轧机。

2.1.1连续式小型轧机。

连续式小型轧机是当今世界上最为流行、用得最多的一种小型轧机。

它所采用的坯料规格为130mm*130mm,150mm*150mm,甚至180mm*180mm,坯料单重1.5-2.5t。

马钢高线介绍

马钢高线介绍一、马钢高速线材厂马钢高速线材厂有两个车间:线材轧制车间、棒材轧制车间1、线材轧制车间高速线材轧制车间:于上世纪80年代引进德国技术建成,设计能力是年产40万吨,而实际年产最高达到82万吨。

投产16年来创利24亿元,相当收回10座这样的工厂投资。

所谓“高速”线材轧制是指每秒轧制速度达40米以上,马钢的高速线材轧制工作运行为60-80米,调试速度达120米。

其车间平面布置图如下:高速线材轧制工艺流程:原料(140连铸坯)-步进式加热炉加热-粗轧(1-7#轧机)-中轧(8-11#轧机)-预精轧(12-15#轧机)-精轧(16-25#轧机)-吐丝-斯太尔摩线冷却-集卷(垂直集卷机)-PF线运输-打捆-称重-标签-入库2、棒材轧制车间棒材轧制车间:引进意大利POMIN公司先进技术和设备,于1998年10月正式投入生产。

年产设计能力为60万吨,现已达产120万吨,是我国连续棒材轧制中产量最高的轧机。

主要生产φ12-60mm圆钢、螺纹钢、方钢、扁钢等钢材。

其车间平面布置图如下:棒材轧制工艺流程:炉前上料台架-预加热加热炉炉温-推钢机-卡断剪-粗轧机(1-6#轧机)-飞剪-中轧机(7-12#轧机,2个活套用于消除表面杂质)-飞剪-精轧机(13-18#轧机,6个活套)-穿水冷却-倍尺剪-冷床-升降冷床钢棒-定尺剪-检查-打捆机-成品-入库棒材轧制车间设备:(1)加热炉28*16m燃料:高焦炉混合煤气;(2)电机容量:1-2#粗轧机550KW,3-6#粗轧机,7-12#中轧机13-18#精轧机均为950KW;(3)剪切机-剪切功率65吨,最大剪切截面80mm2;(4)中轧飞剪-剪切功率25吨,电机容量250KW;(5)倍尺剪-剪切功率40吨,电机容量250KW;(6)夹送辊:电机容量55KW;。

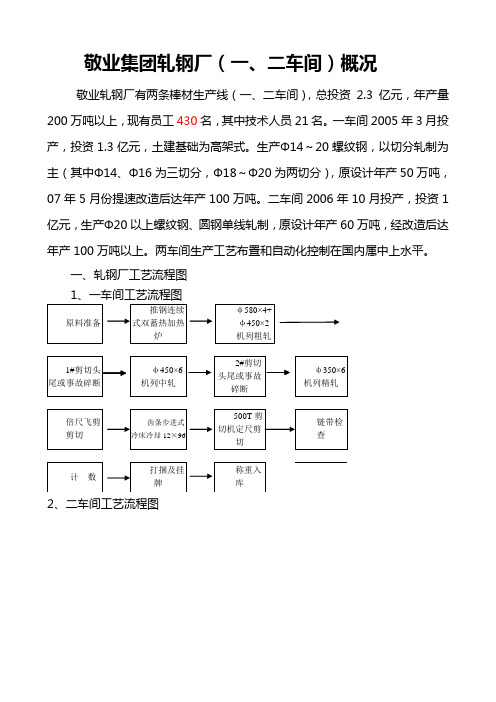

敬业集团轧钢厂(一、二车间)概况

敬业集团轧钢厂(一、二车间)概况敬业轧钢厂有两条棒材生产线(一、二车间),总投资2.3亿元,年产量200万吨以上,现有员工430名,其中技术人员21名。

一车间2005年3月投产,投资1.3亿元,土建基础为高架式。

生产Φ14~20螺纹钢,以切分轧制为主(其中Φ14、Φ16为三切分,Φ18~Φ20为两切分),原设计年产50万吨,07年5月份提速改造后达年产100万吨。

二车间2006年10月投产,投资1亿元,生产Φ20以上螺纹钢、圆钢单线轧制,原设计年产60万吨,经改造后达年产100万吨以上。

两车间生产工艺布置和自动化控制在国内属中上水平。

一、轧钢厂工艺流程图2、二车间工艺流程图二、轧线主要工艺设备及性能:1、两车间加热炉均为端进侧出蓄热式加热炉,一车间加热炉有效尺寸为21 m ×10.6 m ,加热能力120t /h (冷坯),二车间加热炉有效尺寸为29m ×10.6 m ,加热能力150t /h (冷坯)。

燃料是本集团炼铁厂供应的副产品高炉煤气,坯料为150方×10米,由本集团炼钢厂热送。

蓄热式加热和钢坯热送热装两项技术在提高加热质量的同时,又具有显著的经济、节能、减排、环保特色。

2、主轧机:一车间轧机共18架,二车间轧机共16架,均为全平立交替布置。

两车间粗中轧轧机均为Ф580×4+Ф450×8二辊闭口式轧机,一车间精轧机为Ф350×6短应力线轧机,设有5个立活套,二车间精轧机为Ф350×4短应力线轧机,设有3个立活套。

平立交替和活套可实现无扭无张轧制。

3、飞剪:一车间共3台飞剪,1#剪、2#剪分别位于粗、中轧机组之后,用以切头尾或事故碎断,3#剪是倍尺飞剪,位于精轧机组之后;二车间共2台飞剪,1#剪位于粗轧8架之后,用以切头尾或事故碎断,2#剪是倍尺飞剪,位于精轧机组之后4、精整系统由冷床系统、冷剪定尺系统、分捡打捆包装系统及称重标识系统组成。

马钢发展历程

马钢发展历程马钢(马鞍山钢铁集团有限公司)是中国最大的钢铁生产企业之一,其发展历程充满了辉煌与挑战。

下面让我们一起来了解一下马钢的发展历程。

一、创建初期马钢的发展可以追溯到1958年,当时的中国正处于大跃进时期,国家急需大量的钢铁来支持工业化发展。

为了满足国家需求,马钢应运而生。

在创建初期,马钢建成了一些生产线,着手进行钢铁生产,为国家的工业化做出了不可磨灭的贡献。

二、改革开放时期1978年,中国开始了改革开放,马钢也迎来了新的发展机遇。

在国家政策的支持下,马钢开始进行企业改革,逐步引进先进的生产设备和管理理念。

这一时期,马钢的生产能力得到了大幅提升,产品质量得到了显著提高,企业的竞争实力也得到了增强。

三、转型升级随着市场经济的深入发展,马钢逐渐意识到自身在产品结构、技术水平和市场营销方面与国际先进水平存在着差距。

为了适应市场需求和国际竞争,马钢开始进行产业结构调整和技术升级。

通过引进先进技术和设备,加大科研投入,马钢成功研发出了一系列高端钢材产品,不断提高了产品的附加值和市场竞争力。

四、国际化发展随着中国经济的全球化和国际市场的开放,马钢加快了国际化发展步伐。

马钢积极响应国家“一带一路”政策,积极拓展国际市场,先后与多个国家和地区建立了长期的合作关系,产品远销海外。

马钢也在海外设立了多个生产基地和销售网络,实现了跨国经营,成为了国际知名的钢铁生产企业之一。

五、可持续发展在推动经济增长的马钢也高度重视企业的社会责任和环境保护。

马钢积极推进绿色制造,加大对环境保护的投入,提高资源利用效率,降低排放。

马钢也不断加强员工技能培训,改善员工福利待遇,构建和谐劳动关系,实现了经济效益和社会效益的双赢。

马钢作为中国钢铁行业的领军企业,不断进行改革创新,适应市场需求,积极拓展国际市场,实现了从传统钢铁生产企业到现代化国际化企业的转变。

马钢也将可持续发展纳入企业发展战略,努力实现经济、社会和环境的平衡,为中国钢铁行业发展树立了很好的榜样。

马钢基本资料

马钢股份马鞍山钢铁股份有限公司前身为马鞍山钢铁公司,主要经营钢铁业务,包括炼铁、炼钢、轧钢整套系统的大型钢铁联合企业。

马鞍山钢铁股份有限公司是在国有企业马鞍山钢铁公司基础上改组设立的一家股份有限公司,于1993年9月1日在中华人民共和国(“中国”) 安徽省马鞍山市注册成立,企业法人营业执照注册号为企股皖总字第000970号。

公司简况马鞍山钢铁股份有限公司是在国有企业马鞍山钢铁公司(“原马钢”,现已更名为马钢(集团)控股有限公司) 基础上改组设立的一家股份有限公司,于1993年9月1日在中华人民共和国(“中国”) 安徽省马鞍山市注册成立,企业法人营业执照注册号为企股皖总字第000970号。

公司总部位于中国安徽省马鞍山市红旗中路8号。

公司所发行的人民币普通股A股及境外上市外资股H股股票, 已分别在上海证券交易所和香港联合交易所有限公司(“香港联交所”) 上市。

公司原注册资本为人民币6,455,300,000元,股本总数645,530万股,其中国有发起人持有383,056万股,境内法人持有8,781万股,社会公众持有人民币普通股A股80,400万股、境外上市外资股H股173,293万股。

公司股票面值为每股人民币1元。

2007年4月2日,境内法人持有的8,781万股限售期届满,转为人民币普通股A 股。

于2006年11月13日,公司发行可分离交易的可转换公司债券5,500万张,每张债券的认购人无偿获得本公司派发的23份认股权证,即认股权证总量为126,50 0万份。

认股权证存续期限为自认股权证上市之日起24个月,每张权证可转换为人民币普通股A股一股。

于2007年度,共计303,251,716份权证获行权,合计增加人民币普通股A股303,251,716股,行权价格为人民币3.33元。

截至2007年12月31日,公司累计发行股本总数675,855万股,其中国有发起人持有383,056万股,社会公众持有人民币普通股A股119,506万股、境外上市外资股H股173,293万股,每股面值人民币1元。

马钢板带类产品介绍

牌号 Steel Grade

SPCC、SPCD、SPCE、SPCF

DC01 、DC03 、DC04 、DC05 、 DC06

主要用途 Main Use For appliance、 automobile and General machinery For appliance、 automobile and General machinery

主要产品-车轮和轮箍

Main Products- Train Wheels and Tyres

车轮系列Wheels

轮箍系列Tyres

环件系列Rings

滑轮系列Wheels

马鞍山钢铁股份有限公司 ● Maanshan Iron & Steel Company Limited

质量体系

Quality system

Natural gas

油井管 Continuous oil pipe

石油套管 Oil casing

油井管 Oil well pipe

船体结构 Hull structural

船体结构 Hull structural

船板、石油平台 Ship and oil Platform

马鞍山钢铁股份有限公司 ● Maanshan Iron & Steel Company Limited

马鞍山钢铁股份有限公司 ● Maanshan Iron & Steel Company Limited

马钢概况

Introduction to Masteel

位于长江之滨,地理位置优越,交通便利。 Located along Yangtze river, it has a superior geographical position with a convenient transportation and quick access.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11

工艺技术特点

这套轧机全部采用高刚度短应力线红圈轧机,孔 型系统采用平辊+椭圆+圆孔布置,基础孔型分为两 大系列(1-4#采用平辊,无孔型轧制,5#平椭, 6#园孔,7#平椭,8#园孔,9#椭孔,10#园孔, 11#椭孔,如果是切分轧制,12#为梅花孔,12#出 口导卫是扭转导卫,13#椭孔,14#园孔,14#出口 导卫为带有切分轮的滚动导卫,15#椭孔,16#园 孔,16#为成品孔;如果不是切分轧制(22螺—40 螺),12#为圆孔,13#椭孔,14#园孔,15#椭孔, 16#园孔,16#为成品孔),有两架机架可翻转 (14#和16#轧机,如果是切分轧制14#为水平,单 线轧制时14#为立式,目前16#均为立式)。

机械设备特点

全线配置六台剪机分别实现相应的工艺 功能,剪机特点为体积小、能力大,内部采 用零齿隙设计,运转平稳,12架后剪采用双 位剪刃配气动转辙器完成切头/切尾和碎断。 倍尺剪根据轧件规格大小以7米/秒速度为界 分为曲柄剪、回转剪设定,前后辅助设备配 合倍尺剪以φ36规格为界分为辅助设备I型II 型,以此实现优化剪切、剩余剪切以及取样 剪切。

20

机械设备特点

检查运输台架分为三段传送链,一段上配有齐头辊道和 挡板,液压升降式,二段配有计数器和分层机构(分离爪和 平托框架组成),三段链上配有磁性旋转臂以满足方钢扁钢 的收集堆垛要求,打捆前采用水平侧立复合辊道,侧立辊单 侧可调,以适应圆、方扁钢的要求。两区台架中间有联接辊 道可以灵活实现两个台架的使用。为满足市场需求,I区台 架可满足6—12米定尺要求,II区台架可满足15米以内定尺 要求,台架双驱动,中间采用离合机构实现组合和分离,棒 捆液压式预成型器配合每区三台打捆机打捆,最小捆径φ150, 最大可达φ400,捆重1—5吨,可实现单、双道打捆及松紧 打捆要求,成品捆通过单独传动的成品辊道运送至成品收集 区,采用液压升降式平移小车运送至电子秤秤重,再移至成 捆收集台架,台架分二段链式运输,收集台架根据产品定尺 长度不同分别采用分段离合传动机构,双向传动。产品采用 磁盘吊运。

16

机械设备特点

轧机区设备 粗轧前液压摆动剪自带液压系统完成液压动力剪切和随 轧件的摆动,剪切能力200吨。轧机为粗轧六架HS-464, 中精轧12架HS-445(目前是10架HS-445)高刚度短应 力线红圈轧机,单数机架轧机为水平布置,双号机架轧 机为立式布置,14#、16#两架为可转换(平—立转换) 轧机,红圈轧机机架从POMINI公司引进,机架牌坊为钢 结构,国内制造(翻转轧机牌坊为引进),主传动减速 机均为硬齿面减速分速一体式。1-6#轧机轧辊材质为珠 光体球墨铸铁 ,7-18#轧机轧辊材质为贝氏体球墨铸铁。 1-12#轧机,机架为国内制造,13-18#为引进,轧机采 用交流电机变频调速传动,输出采用伸缩式鼓形齿传动 轴传动轧辊,传动轴托架,轧辊液压平衡,辊缝采用液 压马达+蜗轮蜗杆调节,数值显示,机架液压锁紧,动 力介质快速联接特点。 17

27

螺纹钢的负偏差轧制

标准中对成品尺寸都规定了正负偏差值, 负偏差轧制就是使成品尺寸控制在负偏差允 许范围内,这样生产出来的钢材是按理论重 量交货,可提高成材率。马钢钢筋产品按理 论重量交货的比例较大,一般超过80%,进 一步提高轧制负偏差率可明显的增加效益。

28

谢 谢!

29

18

机械设备特点

冷床输入上冷床采用单裙板集中传动, 平衡气缸支承结构,输入辊道单独传动, 制动裙板可以实现不同规格的棒料上床定 位矫直。 穿水冷却段为五段五组分段可移式,可 根据规格品种的不同来安排表面质量处理 和内在质量控制,水压2.5兆帕,每段分为 辊道和水冷文氏管结构,正反向水嘴及气 扫喷嘴。

19

机械设备特点

精整区设备 114×12.8米冷床为三套传动机构集中传动,齿条配置适 应小规格品种的二三切分轧制,并配置在齐头辊道上有小规 格防撞弯机构,齐头辊分几组单独控制以满足不同的需要, 分层收集采用收集链,光电管加感应式检测控制,液压升降/ 电传动的平托小车将分层收集的棒层运至冷床输出辊道,输 入至冷定尺飞剪剪切。冷定尺剪为动态剪,棒层在运行过程 中实现动态剪切,剪前后设有摆动辊道加一组磁性辊道,以 实现不同规格棒材的稳定运行和良好剪切,此外辅助设备还 带有上压辊,带槽板,带槽压辊,带槽剪刃完成大规格棒材 剪切,保证剪切断面良好,规格以φ36为界。辊道分为三组 采用不同的控制速度设定来保证剪前后均匀剪切和良好拉开 间距通过磁性翻钢机构分别翻至两个区的检查运输台架。

23

六、其它

24

各规格轧制速度及小时产量

轧制速度与产量

轧制速度(米/秒) 小时产量(吨)

原小时产量 现小时产量

规 格

16×2

原设计速度

现达到速度

14.3

未设计

未设计

16

155

118(单线)

118(单线)

172

18×2

20×2 22

15

14.5 17

203

216 173

25

15.2

156

各规格轧制速度及小时产量

21

五、电气自动化控制

22

电气自动化控制

A加热炉燃烧控制系统,钢坯入炉对中系统。 B轧机交流变频调速系统,微张力控制系统,活套调节无张 力控制系统。 C剪机定位控制剪切系统,优化剪切系统,定尺剪切控制系 统。 D交流传动变频调速系统。 E穿水冷却控制系统。 F轧线全线跟踪控制系统。 G计数打捆控制系统。 H称量系统。 I轧制画面控制,光字显示板报警系统。

10

工艺技术特点

粗轧机组采用HS-464红圈轧机平立交替布置,共六机架, 前四架采用平辊,轧制过程采用微张力控制工艺,中、精 轧机组采用HS-445红圈轧机平立交替布置,每个机组六架 轧机,轧制过程采用立活套控制的无张力轧制。轧机区配 有1架前液压摆动剪,实现事故状态下的卡断,粗轧后剪实 现切头/尾以及事故碎断功能。中轧后双位飞剪实现切头切 尾以及碎断功能。倍尺曲柄/回转式剪机和碎断取样剪机共 同完成棒材的优化剪切、剩余剪切及取样剪切功能。 根据产品的规格品种,该轧线配置五段五组穿水冷却工 艺设备,以实现不同规格棒材表面质量以及内在质量的控 制冷却,螺纹钢强度等级可生产三级及四级等。

二、工艺流程:

5

棒材生产工艺流程

原料准备 粗轧机组 精轧机组 冷 床 棒材捆成型 入库 发货

上 料 摆动剪 夹送辊 定尺剪 打捆

入炉加热 中轧机组 穿水冷却 检查台架 称 重

飞剪切头 飞剪切头 倍尺剪 计数 成品收集

6

三、工艺技术特点:

7

工艺技术特点

马钢棒材轧机采用坯料为 140×140×16000和150×150×16000mm, 钢坯磁盘吊车运至步进梁式上料台架,炉外 两组辊道和炉内一组辊道运送入炉,梁底组 合式步进加热炉,推钢式出钢。加热炉采用 辊合煤气加热、计算机控制的燃烧控制系统、 钢坯炉内对中以及步进梁位置控制反馈系统, 保证钢坯在炉内的对中、均匀加热。

ф26~ф0

20

ф31~ф40

ф41~ф60

ф50

1.5

2.50

9

工艺技术特点

产 品 结 构(设计)

品 种 标 准 产品规格 代表产品 年产量(万吨) 百分比(%)

螺

纹

钢

GB1499.2 ф12~ф14 9.17 ф12 5.5 ---2007 ф16~ф20 15.0 GB13014ф16 9.0 1991 ф22~ф25 20.0 80 ф25 12.0 BS4449:1 988 ф28~ф32 18.33 ф32 11.0 BS4449:1 ф36~ф50 997 14.17 ф40 8.5 BS4449:2 设计年产量60万吨,目前年产量已达120万吨。 005

12

工艺技术特点

棒材切分轧制 切分轧制就是在轧制过程中,钢坯通过 孔型设计轧制成两个或两个以上断面形状的 并联轧件,然后经过切分设备(切分导卫) 将红坯沿纵向分成两条或两条以上断面形状 形同的轧件,并继续轧制直至获得成品的轧 制工艺。目前有两切分、三切分、四切分轧 制。我棒材分厂采用两切分轧制。

13

14

四、机械设备特点:

15

机械设备特点

上料加热及出钢设备 三台17.5+17.5t磁盘吊车运送钢坯上步进梁式上料台架, 台架在步进过程中可实现坯料逐步拉开间距。下料机构为 电气传动拨叉式结构,可将坯料逐根托放至入炉I组辊道上, 配有气动剔废机构与I组辊道组合使用,对中系统保证坯料 在炉内的良好对中,底梁组合式步进加热炉,动梁靠液压 传动将炉内已对中的坯料抬起—前进—下降—步进梁后行, 实现步进运送、加热。出钢机为推、拉钢机组合分别置于 加热炉出钢口两侧,通过推、拉操作可实现正常出钢、翻 钢、回送钢坯,还可以对偏长过烧弯曲的钢坯矫直。

轧制速度(米/秒) 小时产量(吨)

规 格 25

原设计速度 现达到速度 原小时产量 现小时产量

12

14

159

220

28

32

9.4

6.4

12

8

159

142

200

176

26

近几年有关改造

1)18螺由单线生产改成切分轧制。每小时产量提高产量约85 吨,日产量约提高1600吨 2)20螺由单线生产改成切分轧制。每小时产量提高产量约68 吨,日产量约提高1340吨 3)各规格的提速改造:增加拨叉装置、优化轧制程序等,目 前最大轧制速度已达18米/秒。 4)电机改造:10架电机由950KW,1600转改成1075KW, 2000转。 16架电机由950KW,1600转改成1175KW,1800转。 6号剪、12号剪 相应提高转速 5)增加第6段穿水,使25螺出口材轧制速度由11米/秒提高到 13米/秒。小时产量提高25吨

马钢第三钢轧总厂棒材分厂概况

一、概况: