无孔轧制技术

高速线材无孔型轧制技术的研究与应用

t o c h a r a c t e r o f h i g h s p e e d wi r e r o d .T h e r o l l l i f e i n c r e a s e d 2 . 5 t i me s .t h e mi l l l o a d d e c r e a s e d 7. 5 % .t h e e f f e c t o f e n e r y g

3 . U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o y g B e i j i n g , B e i j i n g 1 0 0 0 8 3 , C h i n a )

Ab s t r a c t :T h e e x p e i r e n c e o f g r o o v e l e s s r o l l i n g t e c h n o l o g y o f h i g h s p e e d w i r e r o d i n J i u q u a n I r o n a n d S t e e l Gr o u p C o .i s

2 . Xi a n S h e n g i f Ma c h a n i c —e l e c t r i c S c i e n c e a n d Te c h n o l o g y C o.L t d. ,Xi a n 7 1 0 0 0 0, C h i n a

p r o d u c e d.De s i g n o f r o l l s h a p e ,s p e c i a l g r o o v e l e s s r o l l i n g g u i d e a n d p a r a me t e r o f r o l l i n g t e c h n o l o y g w a s o p t i mi z e d a c c o r d i n g

棒线材MI.DA.无头轧制技术介绍

棒线材MI.DA.无头轧制技术介绍赵辉1,2①(1:北京首钢国际工程技术有限公司 北京100043;2:北京市冶金三维仿真设计工程技术研究中心 北京100043)摘 要 本文主要介绍MI.DA.无头轧制技术以及国内应用现状。

以山西建邦MI.DA.生产线为例,详细介绍了MI.DA.无头轧制的生产工艺和装备,总结了MI.DA.无头轧制技术的优缺点,为今后国内新建类似项目给出建议。

关键词 无头轧制 棒材 线材 MI.DA.中图法分类号 TG333 TG335.1 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 06 025IntroductiontoMI.DA.HeadlessRollingTechnologyofBarandWireZhaoHui1,2(1:BeijingShougangInternationalEngineeringTechnologyCo.,Ltd.,Beijing100043;2:MetallurgicalEngineering3-DSimulationDesignEngineeringTechnologyResearchCenterofBeijing,Beijing100043)ABSTRACT MI.DA.headlessrollingtechnologyanditsdomesticapplicationstatusareintroduced.TakingShanxiJianbangMI.DAproductionlineasanexample,theproductionprocessandequipmentofMI.DAheadlessrollingareintroducedindetail,theadvantagesanddisdvantagesofMI.DAheadlessrollingtechnologyaresummarized,andsuggestionsaregivenfornewsimilarprojectsinChinainthefuture.KEYWORDS Headlessrolling Rod Wire MI.DA.1 前言节能降本一直是我国钢铁企业追求的目标,如何在保证产量的同时,降低生产成本,无头轧制工艺是一个很好的选择。

棒线材实现无孔型轧制的研究

tws i 型和 斋 藤 宽 展 模 型均 可 用 于无 孔 型 轧 o k模 制 , Z Wu ao k 宽展 模 型 对 于大 压 下 量 、 但 stws i 强 迫压入 的无孑 型轧 制 的轧机来 说更 为准确 。因此 L

术 进行 了大 量 的试 验 研 究 。1 6 9 7年 瑞 典 进 行 了 用 1 5k 2 g的铜 坯 轧 制 1 4时 ( . 5mm) 材 的 / 6 3 线 试 验 ; 9 1年美 国 Mog n研 制 出 用 于高 线 生 18 ra 产 的粗轧 4机架 紧凑 式 平辊 轧 机_ ;9 1年 日本 2 18 ]

ห้องสมุดไป่ตู้

制 力 能 参 数 进 行 了分 析 和 计 算 。 结 果表 明 , 最 大 倾 歪 角和 导 卫 间 隙 系数 范 围 内, 线材 是 可 以 实现 无 孔 型 在 棒

轧制的 。

关键词 : 无孔 型轧 制 ; 面 设 计 ; 制 稳 定 性 断 轧

中图 分 类 号 : G3 2 T 0

棒 线 材 实 现 无 孔 型 轧 制 的 研 究

晁 月 林 , 万华 余

( 京 科 技 大 学 材 料 科 学 与 工 程 学 院 , 京 , 0 0 3 北 北 10 8 )

摘 要 : 用修 正后 的 Z W u ao s i 利 s t w k 宽展 模 型 对 棒 线 材 实现 无 孔 型 轧 制 进 行研 究 , 对 其 轧 制 稳 定 性 条 件 和 轧 并

H

10 1 12 2 1. O 86 3 . 9 8 . 6 2 1 7 . 5 0 0

6 . 5 5 1

B

1 2 2 6 . O 1 6 3 2 . 9 1 7 1 2 . 6 1 4 O O . 5 9 . 5 5 1

无孔型轧制工艺的开发和应用

0 . 前 言

在没有 轧槽 的平辊上轧 制钢坯 的方法 . 叫平辊 轧制 . 也 叫圆边矩 形轧制或无槽轧制 方坯 、方钢 和圆钢一般都 是在排列有 各种孔 型的轧辊上轧 制而 成。 但这种轧法轧辊消耗和储备量大 . 换辊频繁 . 不仅严重地影a l  ̄ ¥ L 机 生产率的提高 , 而且使生产 成本增 加。 为此 . 世界上许多国家研究在钢 坯 和简单 断面型钢 生产 中 , 用无轧槽平辊 代替粗轧机组和 中轧机 组中 全 部有槽 轧辊进 行无孑 L 型轧制。 目 前. 无 孔型轧制正在较 为广 泛地取 代 常规的孔 型轧制

方 变形 和刮伤 轧件表 面。

2 . 无子 L 型 轧 制 工 艺 设 计

2 0 0 9年 ,轧钢厂将无孔型轧制工艺开 发列 为当年 的技术 改造项 目, 由于无 孔型轧制存 在的问题 , 轧钢厂在工艺 开发设计过程 采取 了 针对性 的解决方法 ( 1 ) 优化设 计无孔 型轧制 工艺道 次程序表 将入 口轧件的高宽 比控 制在小 于 1 . 5 范 围, 最佳压下率控 制在 0 . 7 R B和 1 . 3 R B之 间( R B 指 变 形在单鼓和双鼓之间时 的临界压下率1 。 ( 2 ) 加长导板 , 使 其尽量伸人轧辊 中心 ,以防止轧件平行 四边形现 1 . 无孑 L 型 轧 制 法 的 优 点 象。 同传统 的孔型 N L ¥  ̄ I 法 相比 , 无孔 型轧制法有如下 的优 点 : ( 3 ) 设计 防止轧件 产生折 叠的孔 型。 由于无孔型轧制后的矩形断面 轧件是尖角的 , 在进入椭圆孔型 中轧制时易形成折叠 。为了防止折叠 1 . 1 节约能源 采用无孔型轧制 , 可使轧机作业率 明显提高 . 因而减少停炉时 间. 必须在其 轧制最初 咬人阶段阻止 轧件角部 的局 部宽展 . 即孔型必 须 以防 使加热炉 的燃料消耗减少 6 %: 无孔型轧制时轧件变形较为均匀 . 轧件 设计成轧件中心位置变形程度要大 因此孔 型设计为过渡孔型 . 内部产生 的附加应力小 , 没有轧槽侧壁对轧件 的作用力和轧槽周边辊 止折叠产生。 径差对轧件 引起 的摩擦力 的作用 . 因此轧制力 比用 常规孔型N L N减小 3 . 工 艺 参 数 的 确 定 5 %~ 1 0 %. 可节约电能约 7 % 目前根据轧 钢厂生产线 的实际情况 .我们首先在粗 轧区进行摸 1 . 2成 品质 量 好 索, 所有的参数以粗轧为设计开发依据 , 具体如下 : 无孑 L 型轧制可避免孔型轧制时轧辊与导卫装置错 位 、 轧偏和过充 3 . 1工艺和相关 参数 满所 引起 的质量缺 陷; 无孔型轧制 可使 金属产生 横向流动 . 有 利于表 全线 1 8 架轧 机 , 其 中粗 、 中轧各有 6 架平 立交替布置 。 立式轧机 面更新 , 因而可使表面上 的发纹 、 裂纹等缺陷减少 和表面层变化均匀 . 为上传动。粗轧的平均延伸系数为 1 . 3 2 3 . 1 架箱型 . 2 架立箱 . 其余采 这对要求脱碳层均匀分布 的产品非常重要 :轧辊工作 表面无速度差 . 用椭圆一圆孔型系统。坯料为 1 5 0 1 5 O 9 7 O H 0 mm. 开发钢种 : H R B 3 3 5 . 金属与轧辊接触表面上的相对滑动较孔型N L N 时小得 多 . 因而没有轧 H R B 4 0 0 , 4 0 C r , 4 5 A, 4 5 , 3 5 , 2 5 , 2 0等 。 辊的磨屑压在轧件表面上 .这对生产作为拉丝坯料 的盘条特别有利 粗轧出 I = 1 断面: 7 1圆 钢 ,面 积 3 9 5 7 mm 2 ; 6 #轧 机 轧 制 速 度 : 由于拉丝盘条的质量改善 , 可使细丝拉伸机 的生产能力提高 6 %. 成本 0 . 9 O 9 —— 1 . 7 0 6 m / s 参 数制定时 . 暂时不考虑 6 # 轧 机同 7 #轧机 的孔 降低 5 . 5 % 型接 口 , 其计算 过程如下 : 确定 6 #轧机 的轧 件断 面 : F 6 = 4 0 1 3 m m 2 , 断 1 3成材率高 . 节约金属 面为 : 6 3 . 3 5 * 6 3 . 3 5 a r m, 选用 6 4 " 6 4 m m, 面积调 整为 4 0 9 6 m m 2 ; 总延伸 系 无孔型轧制时轧件变形均匀 . 因而轧件头部 和尾部形 成缺陷 的长 数为 : F ̄/ F 6 = 5 . 4 9 3 2 , 平均延伸 系数为 : 平 均= 1 . 3 3 5 3 , 根据延 伸系数 度大为减小 。由于切 头切尾 长度显 著减小 . 从 而可使成材率 提高 0 . 1 % 的分配原则 . 先初步分配如 下 : 加. 4 %: 由于变形均匀 无内部缺陷的轧件所 占百分 比也 比常规孑 L 型轧 机架 号 1 2 3 4 5 6 制法要高 因此可 以获得提高成材率和节约金属的显著效果 u 1 . 3 6 2 1 . 3 1 8 l _ 3 2 7 1 . 3 5 5 1 . 3 0 2 1 . 3 5 0 1 . 4节约轧辊 . 轧辊复修简化 面 积 1 6 5 2 4 1 2 5 4 0 9 4 5 0 6 9 7 2 5 3 5 6 4 0 9 4 无孔型轧制时所用轧辊直径 比常规孔型# L N所用辊径 小 . 其差值 这样 2、 4 , 6架 的轧件尺寸就设计成 : 1 1 3 . 2 1 、 8 4 . 4 9 、 6 3 . 9 8的方钢 , 调整为 : 1 1 4 、 8 4和 6 4的方钢 。 为轧槽深度 的 2 倍. 从而使轧辊重量减轻 : 平辊轧制 时因为没有辊环 . 为了测量和计算 , 所以辊身长度的利用率可提高 5 %~ 1 0 %: 轧件与轧辊接触 处的轧辊工 3 . 2宽展 的确定 作直径相 同 , 没有 由于轧槽 所形成 的辊 径差 , 轧件 宽向没有辊 面速度 宽展 的确定 . 选用 z . W u s a t O W S k i ( Z - 乌 萨托 夫斯 基 ) 公 式计 算确 差. 轧辊磨损大为减少且较均匀 . 轧辊复修量显著减小 . 轧 辊寿命提高 定 : 2 ~ 4 倍: 由于无 孔型 的轧辊 可适用于各种 规格 的产品 . 相 同的轧 辊又 z . Wu s a t o w s k i ( 乌萨托夫斯 基 ) 平辊宽 展公 式 . 该 公式 的数 学表达 可适用于不 同机架 . 这又可使轧辊 的储备量 大为减少r 臧少 约 1 / 3 ) . 从 式 是 : 而使轧辊的管理大为简化 p = 一 一 ~ 一 一 1 . 5 提高轧机的生产能力 . 降低劳动强度、 劳动量和生产成本 W= e x p ( - 1 . 2 6 9 5 e 。 一 一 ( 2 ) 无孑 L 型轧制时 . 因为轧辊的共用性大 , 换轧产 品时 常常 不用换辊 . W= e x p ( 一 3 . 4 5 7 8 e 9 6 8 1 一 一 ( 3 ) 轧机调整也较为简便 . 从而可使轧机停工时间减少 3 0 % 左右 : 换辊时 式中: 8 = B / H ; ( B为轧前轧件宽 , H为轧前轧件 高) s = H / D ; ( H为轧前轧件 高 , D为轧辊直径) 由于 轧辊轴 向无辊环 阻碍 . 无 须松退 导板 、 卫板. 使 换辊 时间大 为缩 短 因此轧机 的作业率大为提高 . 从而显著提高轧机的生产能力 , 这对 x l = h / H ; ( h为轧后 轧件 高 . H为轧前轧件高 ) 多品种小批量生产的轧机以及品种规格 多的钢厂 . 效果尤为显著。 B = b / B; ( b为轧后轧件宽 , B为轧前轧件宽 ) 但是 , 无孔型轧制在应用 中尚有以下问题有待解决 : 当- q = 0 . 1 ~ 0 . 5时 , 用公式 ( 3 ) , , r I ≤O . 1时 , 用 公式( 2 ) 。 ( 1 ) 因为无孔型轧制没有侧 壁夹持轧件 , 易于造成 脱方 , 严重 时则 根据 z . Wu s a t o w s k i ( 乌萨托夫斯基 ) 宽展公 式 . 计算 出各 道次料型 不 可 能 继 续 轧 制 尺寸如下 . f 2 ) 由于轧件角部重复地进 行无槽轧制 , 故 比较 失锐 . 有可 能造成 基本条件 : b O = 1 5 0 H 0 = 1 5 0 计算得 : 折 叠 缺 陷 机 架 原 料 1 2 3 4 5 6 f 3 沩 使无孔型轧制用于实际生产 . 需要设计防止脱方 的轧 制程序 面积 2 2 5 0 0 1 7 3 2 5 1 3 6 8 8 9 7 9 2 8 0 1 0 5 3 0 4 4 0 9 6 和导卫装置 , 这 种导卫装置 的设计 应能 防止轧件前后 端弯曲 、 扭转 脱 宽度 1 5 0 1 6 5 1 1 8 1 3 6 8 9 1 O 2 6 4

棒线轧机无孔型轧制工艺研究

棒线轧机无孔型轧制工艺研究随着社会的发展和经济的提高,钢材成为了我们生产和生活中不可或缺的材料之一。

在钢材生产过程中,棒线轧机无孔型轧制工艺作为一种新型的轧制工艺,其优越性已经得到了广泛的认可和推崇。

本文将详细探讨棒线轧机无孔型轧制工艺的研究。

一、棒线轧机无孔型轧制工艺的定义棒线轧机无孔型轧制工艺是一种将棒线轧机作为主体设备,将原材料直接轧制成无孔型棒线的建筑钢材生产工艺。

相比于传统的轧制工艺,无孔型轧制技术大大提高了钢材的品质和性能,同时在节能降耗和减少污染方面也具有很大的优势。

二、棒线轧机无孔型轧制工艺的发展历程棒线轧机无孔型轧制工艺起源于20世纪60年代,当时的欧洲和美国开始尝试将棒线轧机用于无孔型棒线的生产,但技术水平还比较初级。

经过几十年的不断改进和研究,现在棒线轧机无孔型轧制工艺已经成熟并得到广泛应用。

国内在20世纪80年代初也开始引进和研究该技术,并在90年代初开始大量生产无孔型建筑钢材,为我国的建筑工业做出了积极的贡献。

三、棒线轧机无孔型轧制工艺的优势1、品质优良。

由于无孔型棒线的内部结构更加均匀紧密,钢材的耐热、耐腐蚀等性能都比传统轧制技术更好,同时无孔型棒线的外观光洁、表面光滑,不易出现钢材表面裂纹或划痕。

2、节能降耗。

棒线轧机无孔型轧制工艺在生产过程中不需要焊接、修磨和冲孔等环节,降低了工艺流程和生产能耗,同时由于不需要热处理,也减少了能源的消耗。

3、环保卫生。

由于无孔型棒线的生产不需要焊接和冲孔等工艺,大大降低了有害气体的排放,减少了对环境的污染,同样也保障了工人安全。

四、棒线轧机无孔型轧制工艺的应用领域目前无孔型棒线已经广泛应用于建筑、交通、桥梁、道路及机械制造等领域,其性能和品质得到了广泛认可。

由于建筑工程的技术不断更新和升级,无孔型棒线的需求量日益增加,预计在未来几年内该技术将有较大的市场空间。

五、结论棒线轧机无孔型轧制工艺的研究和应用是建筑钢材产业不断推进技术创新和提高商品质量的重要举措。

高速线材无孔型轧制实践

( h iz u n einIs tt , n i ei eina dR sa h I stt C . L d ,SN T E S i — S  ̄a h a g D s n tu E gn r g D s n ee r n tue o , t. I OS E L, h i g i e e n g c i j

调整 轧件 的断 面尺 寸 , 轧件受 力 简 化 , 使 变形 均 匀 , 并可 改善轧 材 的表 面质量 , 可节省 电耗 和辊耗 , 还 提

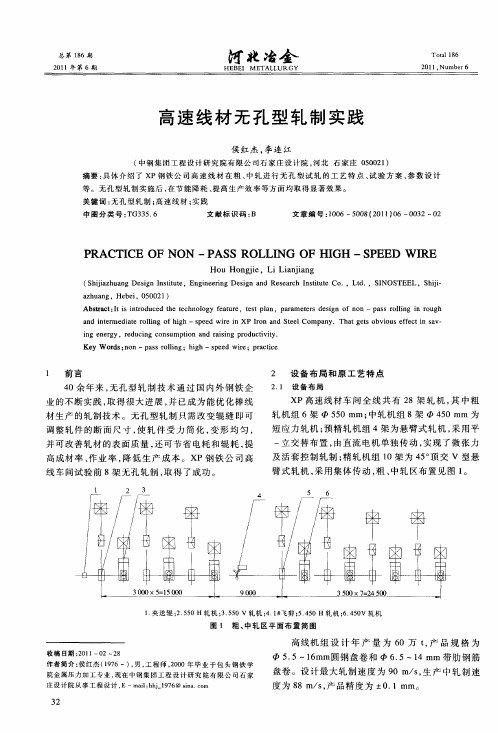

短应力 轧机 ; 预精轧机 组 4架 为悬臂式 轧机 , 采用平

一

立交 替布置 , 由直流 电机单 独传动 , 实现 了微 张 力

高成材率 、 作业 率 , 降低 生 产 成本 。X P钢 铁公 司高

摘要 : 体介绍了 X 具 P钢 铁 公 司 高 速 线 材 在 粗 、 轧 进 行 无 孔 型 试 轧 的 工 艺 特 点 、 验 方 案 、 数 设 计 中 试 参 等 。无孔 型轧 制 实 施 后 , 节 能 降耗 、 高 生产 效 率 等 方 面 均取 得 显 著 效 果 。 在 提 关 键 词 : 孔 型 轧 制 ; 速 线 材 ; 践 无 高 实

高度/ mm

宽 度/ m a r

料 形 面 积/ mm

压 下 量/ mm

延 伸 系 数

3

无 孔 型 轧 制 技 术 实 践

的影 响 , 槽 间距 减 小 , 轧 结构 及 固 定 方 式 相 应 改 进 。

总 第 1 6期 8

21 0 1年 第 6期

河 北 冶4- "

H EB M ETAL U R GY EI L

无孔型轧制技术的开发与应用

无孔型轧制技术的开发与应用潘振华【摘要】通过3#轧机浅槽轧制试验,找出金属流动规律,依照规律进行粗轧无孔型轧制试验;建立箱形轧件扭转参数的数学模型,在7#、8#机组进行无孔型扭转轧制试验.试验成功后,相继在粗、中轧机组应用,采用无孔型轧制后,轧辊寿命提高约2~3倍,电耗降低约7%,年产生经济效益约1 200万元.【期刊名称】《山东冶金》【年(卷),期】2010(032)004【总页数】2页(P12-13)【关键词】棒材;无孔型轧制;变形规律;扭转模型【作者】潘振华【作者单位】济南钢铁股份有限公司,第一小型轧钢厂,山东,济南,250101【正文语种】中文【中图分类】TG335.6+2在小型材的粗轧、中轧以及部分精轧机架或机组上,使用不带轧槽的平辊轧制称之为无孔型轧制。

无孔型轧制只需改变辊缝即可调整轧件的断面尺寸,产品规格更换效率大为提高。

无孔型轧制使得轧件受力简化,变形均匀,可以有效地剥落氧化铁皮提高表面质量;由限制宽展变为自由宽展,可降低轧制电能消耗。

无孔型轧制使用平辊,可以降低轧辊消耗和减少轧槽加工量,能为棒线材生产线带来可观的经济效益。

2006年9月济钢第一小型轧钢厂开始了无孔型轧制技术的研发工作。

济钢第一小型轧钢厂采用空煤气双蓄热步进式加热炉,150 mm×150 mm×10 m 方坯,粗轧机组6架闭口式轧机平立交替布置,中、精轧机组各6架高刚度短应力轧机全水平布置,120 m×10 m步进式冷床。

主要产品为φ12~φ40 mm热轧带肋钢筋,设计年生产能力85万t,目前产量120万t/a。

决定先在粗轧机组进行试验。

原粗轧孔型系统为箱-方-箱-方-椭圆-圆孔型系统(见图1),选取3#箱型孔进行浅槽轧制试验,原3#孔型槽深32 mm,浅槽孔型改为20 mm。

为保证料型与原来基本一致,将双斜度侧壁改为单斜度侧壁,将侧壁角度由108.4°增加为115°(见图2)。

轧钢无头轧制工艺流程(一)

轧钢无头轧制工艺流程(一)轧钢无头轧制工艺流程引言•工艺流程是实现产品制造的关键•轧钢无头轧制工艺流程是一种常用的钢材生产技术工艺流程概述1.原料准备:–准备钢坯,根据产品要求选取合适的原料–对原料进行预处理,如除尘、除杂2.加热:–将原料加热至适宜的温度,以提高可塑性–帮助去除原料中的气体和杂质3.钢坯轧制:–将加热后的原料送入轧机进行连续轧制–通过辊道将钢坯多次通过轧机辊缝,逐渐降低厚度和改变形状4.超声波探伤:–对轧制后的钢材进行超声波检测–检测钢材中的缺陷和裂纹,确保质量合格5.尾部精修:–对轧制后的钢材进行尾部精细轧制–提高钢材尺寸精度和表面质量6.快速冷却:–使用快速冷却设备对精修后的钢材进行冷却–控制晶粒细化,改善钢材的强度和塑性7.剪切:–对冷却后的钢材进行剪切切割–切割出符合要求的产品长度8.包装:–将切割好的产品进行包装–保护钢材表面,便于运输和存储工艺流程的特点•完整性:每个步骤都是不可或缺的环节,缺一不可•连续性:原料经过一系列的处理,连续变形和加工•多工序:工艺流程包括多个步骤,每个步骤都有特定的目的和作用•精度要求:对尺寸、形状和表面质量有严格要求•物理性:工艺流程主要通过物理变化实现结论轧钢无头轧制工艺流程在钢材生产中扮演着至关重要的角色。

通过合理的原料准备、加热、轧制、探伤、精修、冷却、剪切和包装等步骤,可以生产出尺寸精确、表面质量良好的钢材产品。

该工艺流程的连续性和多工序特点,使得钢材生产过程更加稳定和高效。

但同时,对于操作人员的技术要求也较高,需要严格遵守相关规程和标准,以确保产品质量和安全性。

薄板坯连铸连轧无头轧制技术的应用

(TaxgsPax Quaxfeng Sheet Co. , Ltd. , TaxgsPax 063300, Hebei) Abstrcct: Endless rolling technology is avother leap of iron aod steei production technology , renresenting the cotting - enge technology of ho- rollen strin in the worlU, With the rayiO deveNpmen- of the thira generation thin slab continuous costing aod rolling technology characterized by enniess rolling technology , the deveNpment of endless rolling technology for ho- rollen plate chv further improv the yielU of plate aod strin , the acchrach of size aod shape aod the proportion of thin gaoge aod ultra - thin gaoge , reelize partial " heat instead of colU" aod renucc roll consumption. The proccss flow , production line characteristics aod product charac teristics of endless rolling technology are introduccn. Taping Rizhao ESP production line , Shougaog Jingtaog MCCR production line aod Taogshao aonual DSCCR production line as example , the aOvaoWpes aod disabvaoWpes of each production line are comparen. C view of the existing problems of endless rolling , the devetopment aod op/mizz/on direction are put forwara. Key words:thin slab; continuous chsting aod rolling; endless rolling; ESP; MCCR; DSCCR

高线无孔型轧制难点分析及解决措施

22 轧制稳定 性不好 .

1 前

言

孔 型 轧辊 自身对 轧件 有找 正 和夹持 扶正 作用 , 而 无 孔 型光 面 轧辊 对 轧件 无 任何 找 正 和 夹持 扶 正

山东 石 横特 钢 集 团有 限公 司 20 04年 9 建成 月 投产 的摩 根六 代 机 型 ( 带有 减 定 径机 ) 高速 线 材 生 产线 ( 简称 石 横 高线 )产 品规 格 为 5 2 m, , ~ 5m 设计 年 产量 5 万 t最 小保 证速 度 12ms 0 , 1 /。主要 生 产 品种为 6 1 ~ 0mm超 细晶粒 带肋钢筋 盘条 、 硬 线 钢 、 承钢 、 轴 易切 削 钢 、 焊丝 钢 等 。粗 中轧 1 4 —1 架 为高 刚度短应 力 线平立 交替 轧机 ,5~ 0 为摩 1 3架

加工专业 ;0 7 20 年毕业 于辽 宁科技大学材 料科 学与工程 专业 。现 为 山东石横特钢集 团有 限公 司轧 钢厂技 术科科 长 , 高级工程师 , 从

收稿 日期 :0 2 O — 4 2 1一 10 作者简介 : 肖立军 , ,9 7 男 17 年生 ,99年毕业 于沈阳大学金属压力 19

石 横 高 线 粗轧 机 组带 孔 型轧 制 时 的轧 制 特 点 为 : 辊 直径 为 60一 50m 使 用边 长 为 15 轧 1 2 m, 6 m m的连铸坯 ,峰L 6 机断 面为 (7 6 架 的总延 11 ) mm,机

不 扭 , 型设计 、 是料 导卫设计 的关 键 。

23 料型 宽展 控制难 度大 .

孔 型轧辊 的轧 件 宽展为 孔 型限制 宽展 , 无孔 而

型光 面 轧辊 的轧 件宽 展 由滑动 宽展 、 平 宽展 、 翻 鼓 形宽展 3 分组 成 。鼓 形宽展 又有单 鼓形 和双鼓 形 部 之分 , 且不 同 的压下 量 3 部分 的组成 有差别 , 新轧 辊

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无孔型轧制 (grooveless rolling)

在没有轧槽的平辊上轧制钢坯和棒材的方法,也叫平辊轧制、圆边矩形轧制或无槽轧制。

方坯、方钢和圆钢一般都是在排列有各种孔型的轧辊上轧制而成。

但这种轧法轧辊消耗和储备量大,换辊频繁,不仅严重地影响轧机生产率的提高,而且致使生产成本增加。

为此,世界上许多国家研究在钢坯和简单断面型钢生产中,用无轧槽平辊代替粗轧机组和中轧机组中全部有槽轧辊进行无孔型轧制,仅精轧机组仍采用常规的孔型轧制法轧制并取得了成果。

20世纪末曾先后在澳大利亚布罗肯•希尔(BHP)公司的棒材轧机上,美国拉克利德(Laclede)公司的线材轧机上及日本水岛厂的开坯轧机上进行了无孔型轧制工业性试验并获得成功。

自20世纪80年代以来,日本和中国等国家在理论研究和实际应用方面取得了进展。

日本川崎钢铁公司研究成功的棒材和方坯的无孔型轧制法,已投入工业生产,正在世界上一些国家的中小钢厂的轧制生产中推广应用。

无孔型轧制正在较为广泛地取代常规的孔型轧制。

无孔型轧制技术不仅可以用于轧制碳钢,而且可以用于轧制合金钢;不仅可以用于钢坯生产,也可用于轧制方钢、圆钢和线材;目前已在初轧机、开坯机以及紧凑式轧机、半连续轧机、横列式轧机和连续式轧机等各种棒材和线材轧机上得到广泛应用。

同传统的孔型轧制法相比,无孔型轧制法有如下的优点:

(1)节约能源。

采用无孔型轧制,可使轧机作业率明显提高,因而减少停炉时间,使加热炉的燃料消耗减少6%;无孔型轧制时轧件变形较为均匀,轧件内部产生的附加应力小,没有轧槽侧壁对轧件的作用力和轧槽周边辊径差对轧件引起的摩擦力的作用,因此轧制力比用常规孔型轧制减小5%~10%,可节约电能约7%。

(2)成品质量好。

无孔型轧制可避免孔型轧制时轧辊与导卫装置错位、轧偏和过充满所引起的质量缺陷;无孔型轧制可使金属产生横向流动,有利于表面更新,因而可使表面上的发纹、裂纹等缺陷减少和表面层变化均匀,这对要求脱碳层均匀分布的产品非常重要;轧辊工作表面无速度差,金属与轧辊接触表面上的相对滑动较孔型轧制时小得多,因而没有轧辊的磨屑压在轧件表面上,这对生产作为拉丝坯料的盘条特别有利。

因为压在轧件表面上的磨屑是造成细丝拔断的主要原因。

由于拉丝盘条的质量改善,可使细丝拉伸机的生产能力提高6%,成本降低5.5%。

(3)成材率高,节约金属。

无孔型轧制时轧件变形均匀,因而轧件头部和尾部形成缺陷的长度大为减小。

由于切头切尾长度显著减小,从而可使成材率提高0.4%~1.0%;无孔型轧制时导板和卫板简单,它们的安装和调整要求不严格,并且轧辊的窜动对轧件变形也无影响,因此由卡钢等原因造成的中间轧废也相应减少;由于变形均匀,无内部缺陷的轧件所占百分比也比常规孔型轧制法要高。

因此可以获得提高成材率和节约金属的显著效果。

(4)节约轧辊,轧辊复修简化。

无孔型轧制时所用轧辊直径比常规孔型轧制所用辊径小,其差值为轧槽深度的2倍,从而使轧辊重量减轻;平辊轧制时因为没有辊环,所以辊身长度的利用率可提高20%~30%;轧件与轧辊接触处的轧辊工作直径相同,没有由于轧槽所形成的辊径差,轧件宽向没有辊面速度差,轧辊磨损大为减少且较均匀,轧辊复修量显著减小,轧辊寿命提高3~6倍;由于无孔型的轧辊可适用于各种规格的产品,相同的轧辊又可适用于不同机架,这又可使轧辊的储备量大为减少(减少约1/3),从而使轧辊的管理大为简化;由于平辊不车轧槽,减少了轧辊加工的劳动量和费用。

(5)提高轧机的生产能力,降低劳动强度、劳动量和生产成本。

无孔型轧制时,因为轧辊的共用性大,换轧产品时常常不用换辊,轧机调整也较为简便,从而可使轧机停工时间减少37%;换辊时,由于对轧辊轴向相对位置要求不严格,导板、卫板既简单也易调整,使换辊时间大为缩短;轧制时轧卡和中间轧废事故少,处理事故的时间也少。

因此轧机的作业

率大为提高,从而显著提高轧机的生产能力,这对多品种小批量生产的轧机以及品种规格多的合金钢厂,效果尤为显著。

此外,由于无孔型轧制道次变形量大,可减少轧制道次,缩短轧制节奏时间,也是使轧机产量提高的主要原因之一。

无孔型轧制在应用中尚有以下问题有待解决:

(1)因为无孔型轧制没有侧壁夹持轧件,易于造成脱方,严重时则不可能继续轧制;

(2)由于轧件角部重复地进行无槽轧制,故比较尖锐,有可能造成折叠缺陷;

(3)在全部由水平辊机架组成的连轧机上,两个机架间需要进行扭转翻钢,当轧件接触导卫装置时易出现刮伤,继续轧制则能造成折叠缺陷;

(4)为使无孔型轧制用于实际生产,需要设计防止脱方的轧制程序和导卫装置,这种导卫装置的设计应能防止轧件前后端弯曲、扭转脱方变形和刮伤轧件表面;

(5)在连续水平机架间需装设能够稳定扭转轧件的翻钢装置。

无孔型轧制的设计要点主要是要使轧件在两轧辊之间轧制稳定,轧件不发生翻倒或扭转,轧件横断面的对角线差或轧件横断面侧边的倾斜度不超过一定的限定值。

因此需要准确地确定轧件的断面形状、尺寸及变形参数,同时也要确定轧辊入口方向导板间距与入口轧件宽度的差值。

在采用无孔型轧制时,入口导板对轧件进入轧辊和在轧辊间轧制的稳定性起决定性的作用,必须合理确定入口导板与入口轧件间的间隙值。