年产30万吨熟料生产线的石灰石破碎

石灰石承包合同

石灰石承包合同篇一:篇一:承包石灰石运输合同承包石灰石运输合同甲方:乙方:乙方承接甲方的航天货场、金河货场的石灰石运输业务,需要联合甲方共同进行石灰石的运输,双方根据《中华人民共和国合同法》和其它相关法律的规定,本着平等互利权利共享的原则,经甲乙双方共同协商,特订立运输合同如下,双方必须遵守:第一条:承包运营方式一、甲方将航天货场、金河货场的石灰石运输任务委托乙方承包运营,甲方负责办理运输点、卸货点、运输路线以及法律法规地方政府相关事项的审批核准手续。

二、甲方必须保证和提供运输货源,乙方提供合法运输车辆,形成一个完整的运输体系,根据甲方要求,乙方提供载重吨四桥车台,分批提供,在约定时间内到达甲方指定地点。

三、乙方以甲方名义并在甲方的指导下进行运输工作,接受甲方的工作监督和合理的调度,甲方必须保证乙方的合法权益,不受非法侵害。

第二条:承包运营情况一、承包工期一年。

二、承运货物起点从1、从航天货场至攀钢二期基地2、金河货场至攀钢二期基地。

三、进场时间20XX年(具体进场开工时间以甲方进场通知为准)。

至20XX年月日止。

第三条:运输内容单价一、乙方只承担运输任务,装车及过磅工作由甲方完成。

二、乙方在此项承运中包工期、包安全,确保按期完成本次运输任务三、远程距离:航天货场至攀钢二期基地38公里,金河货场至攀钢二期基地33公里。

四、每天工作时间小时运输。

第四条:结算方式一、本次计量标准以运距38公里单价33元每吨,运距33公里单价27元每吨,为计量单位。

二、乙方以甲方发出的运输票据为依据,甲方必须在运输票上完整填好运输日期、车牌号、重量、签发人姓名、盖章、字迹清晰,不得涂改。

如乙方涂改运输票据作废。

三、结算方式每天一结算方式,运输费支付时间:甲方必须在每日12点之前一次性结清乙方前一日的运费(节假日顺延至节日后第一天的上午12点之前结算付款),乙方凭矿区每辆车的票据与甲方结算,甲方当日转账到乙方的指定银行帐户内(甲方以转账给乙方的单据为准)。

使用电石渣生产线

使用100%电石渣的水泥生产线1项目概况和工艺流程青松天业股份有限公司利用工业废渣建设年产30万吨的水泥项目位于新疆石河子市天业化工园区,是天业化工年产20万吨PVC 的配套工程,要求100%电石渣替代石灰质原料生产水泥,按1000t熟料规模建设,由新疆建材设计研究院设计总包,并负责调试达标达产。

项目从2005年6月开始动工,12月15日点火投产,建设期约6个月,总体投资1. 4亿。

2006年3月完成达标达产过程,熟料稳定在1100t / d,窑系统运转率大于85%,各品种产品水泥符合国家标准。

该生产线熟料段的工艺流程框图见图1。

其中,区别与传统水泥生产工艺的关键工序环节是,湿法生料磨,料浆搅拌池及搅拌机,箱式压滤机,烘干锤式破碎机系统。

与传统水泥生产方法相同的有煤粉制备喷煤燃烧系统,4. 3mx 96m中空回转窑及水平推动篦式冷却机系统。

下面介绍重点环节、关键过程的调试概况。

2关键工艺的调试过程2. 1原料选择及配料电石渣是化工石灰石电石法制乙炔过程中的付产物,主要成分是碱性Ca (OH)2 • 2H2O 及部分Ca(HCO3)2= 其完全脱水反应大约在580 C进行,且每温度段副反应较多,而CaCO3 分解温度在850 C左右,这种差别造成电石渣较石灰石反应活性好,形成共熔温度低,要求烧成温度低,热耗也偏低,但容易出现煅烧不正常窑况,影响窑的长期安全运行。

在生产阶段,首要解决的是原料及配料,摸索其配合运行规律。

事实证明,电石渣水泥虽然采用中空回转窑工艺,但其配料则呈现预分解窑配料部分特点,即需要较高的SM由于点火初期,原原料与品种2009 /3 水泥技术47表1 生产线原料、生料浆、入窑生料粉化学成分,%原料名称水分烧失量SiO2 Al2O3 Fe2O3 CaO MgO SO3 合计电石渣浆70 23.5 3.66 1.68 0 .24 69.68 0.36 0.07 99.2 砂岩5.0 3.11 71.37 11.84 3 .69 2.51 1.87 0.17 94.6 页岩4.0 8.62 59.02 12.69 4 .92 6.91 2.11 0.42 94.7 硫酸渣3.5 3.03 12.54 2.1 74.43 3 .61 3.21 98.9 煤灰57.68 20.22 7.43 7.13 2.5 95 .0 黑料浆62 5.18 55.99 11.11 14.63 5 .09 2.05 94.1 生料浆65 19.3 16.14 3 .97 3.34 55.19 0.71 98.7 熟料0.21 21.68 5.26 4.95 65.56 1 .14 98.8 表2 熟料化学全分析及熟料物理检验指标数据生料/熟料C3S%C2S %C3A %C4AF %fCaO %凝结时间,h:min 安定性抗压强度,MPaKH SM AM初凝终凝3d 28d1.05 /0.92 2.21 /2.12 1.2 /1.1 60.14 16.9 5.54 15.05 0.98 1:15 1:55 合格28.6 56 .8料中未参加砂岩,采用三组分电石渣、页岩、铁粉配料,窑内反应料非常易烧,结大块,频繁推车,窑皮几乎形不成,且熟料过烧,成分不合格,fCaO 高达8.0%左右,安定性溃烂;运行3d 后,辅助料中加入砂岩(一种盆地风积沙),窑况和产品发生根本改变,fCaO 符合指标,窑皮逐渐形成,窑内推车现象杜绝,熟料安定性合格,充分表现了电石渣差异于石灰石在中空回转窑的特点。

日产12000吨熟料水泥厂生料粉磨系

2011 年06 月07 日摘要本次设计的是日产12000吨水泥熟料新型干法生产线生料粉磨系统,为了适应生料粉磨工艺的要求,提高粉磨效率。

此次设计采用立式磨。

整个生料粉磨系统采用三风机系统。

设计的主要内容有水泥生产的工艺流程,水泥厂区及车间布置,物料配比计算,物料平衡计算,物料平衡表,生料磨主要设备计算选型,主机能力平衡表,总结和谢词。

立式磨与传统的球磨机相比,其粉碎比大,粉末效率高,节能可达30%以上。

其工艺流程简化,降低生产成本的特点更为突出,同时他还有很好的烘干能力。

为了满足设计的生产要求,本次设计共采用两台立式磨,两套电收尘设备。

关键词:立式磨窑外分解技术生料粉磨系统IAbstractThis design is nissan 12,000 tons of cement clinker NSP production line raw, grinding mill system in order to meet the requirements of grinding process raw grinding efficiency, improve.This design uses vertical mill. The whole raw by grinding system three fan system. The main content of the design of a cement production process, cement factory and workshop layout, raw calculated main equipment type selection of grinding. Vertical mill, compared with the traditional ball mill, the crushing ratio of high efficiency, energy-saving can powder of more than 30%. The technological process of the simplified, reduce the production cost, and he is more prominent characteristics are still very good drying ability.In order to meet the production requirements, design of this design by two vertical mill, two sets of electric dust collecting equipment.keywords: Vertical mill NSP raw griding systemII目录第一章前言 (1)第二章总述 (5)2.1 设计的原理、方法和方案选择 (5)2.1.1 设计原理 (5)2.1.2 设计方法 (5)2.1.3 设计方案选择 (5)2.1.4 本次设计的特点 (6)第三章原料配比计算 (7)3.1 原始数据及基本条件 (7)3.1.1 基本条件 (7)3.1.3 进厂原燃料水分及粒度 (7)3.1.4 煤的工业分析 (8)3.2 配料计算 (8)3.2.1 假定配合比 (8)3.2.2 计算白生料化学成分 (8)3.2.3 计算灼烧基生料化学成分 (9)3.2.4 计算熟料标准煤耗(Kg煤/Kg熟料) (9)3.2.5 计算煤灰掺入量 (9)3.2.6 计算熟料化学成分(%) (9)3.2.7 计算熟料率值 (10)第四章物料平衡计算 (11)4.1 计算熟料料耗 (11)4.1.1 理论料耗 (11)4.1.2 实际料耗 (11)4.2 计算实物煤耗 (11)4.2.1实物煤耗P1 (11)4.3 计算干基实际消耗定额 (11)4.3.1 干石灰石实际消耗定额 (11)III4.3.2 干砂岩实际消耗定额 (11)4.3.3 干铁粉实际消耗定额 (11)4.4 计算湿基实际消耗定额 (12)4.4.1 湿石灰石实际消耗定额 (12)4.4.2 湿砂岩实际消耗定额 (12)4.4.3 湿铁粉实际消耗定额 (12)4.5 计算湿物料配合比 (12)4.5.1 湿物料总量 (12)4.5.2 湿物料配合比 (12)第五章设备选型计算 (14)5.1 石灰石破碎系统 (14)5.1.1 破碎设备 (14)5.2 原料粉磨系统 (16)5.2.1 原料粉磨设备 (16)5.3 收尘系统 (18)5.3.1 旋风收尘器 (18)5.3.2 电收尘器 (19)5.3.3 增湿塔 (21)5.4 输送设备 (22)5.4.1 带式输送机 (22)5.4.2 螺旋输送机 (24)5.4.3 斗式提升机 (25)5.4.4 空气输送斜槽 (26)5.4.5链式输送机 (27)5.5 主机能力平衡表 (28)第六章结论 (29)谢词 (31)参考文献 (32)IV日产12000吨水泥熟料生产线生料粉磨系统工艺设计第一章前言本次设计的课题是日产12000吨水泥熟料新型干法生产线生料粉磨系统工艺设计。

石灰石矿山排废料综合利用方案

国投海南水泥有限公司

石灰石矿山排废料综合利用方案

水泥生产的主要原料是石灰石,国投海南水泥有限公司两条熟料生产线均采用自备芸红岭矿山石灰石。

芸红岭矿区位于昌江县西南约15KM处,矿区内有含硅质条带结晶灰岩,含硅泥质晶灰岩,透輝石化结晶灰岩等非矿夹层共20条,总剥离量达2812万吨(其平均品位CaO为36.49%),矿石平均品位:CaO≥49.59%。

按设计要求进厂石灰石的质量控制指标为CaO ≥ 47%,则矿山早期开采矿石剥采比为1:8,排废量达10%以上。

按公司现有熟料生产能力140万吨计,年需用石灰石约200万吨,年排废量约20万吨。

废石排放使公司石灰石生产成本增加约0.7元/吨,而且造成矿山附近地区的环境污染。

我公司拟通过改进配料方案、加强矿山技术管理,减少废石排放量,最终实现废石零排放,来降低石灰石生产成本,减少环境污染。

石灰石矿山排废料综合利用方案的基本思路:

1、改进配料方案,增加铝矾土、粉煤灰等原料配料组分,可较大幅度降低生料中的CaO,从而降低对石灰石CaO控制指标的要求,从47%降到45%;

2、增加对矿山石灰石质量控制和采矿设备的投入:购买先进的检测仪器、增加质控人员和采矿设备,加强矿山的配矿管理,实现石灰石多组分检验,多品位、多台段搭配;

3、改进配料、加强生产和技术管理,提高操作水平,确保产品质量稳定。

本方案如能实施,按每年产生废石20万吨计,则以可节约石灰石生产成本138万元。

通过今年半年多来的试运行,成效显著:基本做到石灰石废料不外排,同时保持了生产、质量的稳定。

国投海南水泥有限公司

二○○五年十一月十九日。

3000t水泥厂排放参考

3000t/d水泥熟料生产线废气排放情况废气是水泥厂主要污染源,其特点是排放点多,排放量大,其中粉(烟)尘有组织与无组织排放共存,几乎所有工艺环节都有粉尘产生。

SO2与NO2主要存在于回转窑废气中。

(1) 粉(烟)尘·粉尘有组织排放本工程各个有组织粉(烟)尘排放点均设置了除尘器,厂内最大的粉尘排放源是窑尾烟囱,高95米,排放点高度在30米以上的还有窑头、生料均化库、水泥库、熟料库等。

各点粉(烟)尘排放排放情况见表4-16。

粉(烟)尘有组织排放量为41.801kg/h,267.87t/a。

其中烟尘130.00t/a,粉尘137.87t/a。

排放浓度与吨产品排放量均达标。

表4-16 烟(粉)尘有组织排放源排放情况表(2) SO2在熟料烧成过程中,由于煤的燃烧会产生一定量的SO2,本工程窑尾选用了新型分解炉和五级高效低阻型旋风预热器系统,有60%的烧成用煤在分解炉内燃烧,温度830~930℃,在此温度下,其生料中大部分的CaCO3分解为CaO,CaO(还有少量R2O)有较强的吸硫作用,即使有部分废气不经分解炉而进入旋风预热器系统,但气固两相充分接触,固相中有相当数量的粉状CaO,使废气中SO2大多被吸收,形成CaSO4(RaSO4)固定在水泥熟料中,一般吸硫率≥90%,比立窑、立波尔窑、湿法窑、SP窑都高。

冷却塔喷水也有吸硫作用,而进入生料磨废气中的SO2,被废气中的水汽与生料粉表面吸收,也有吸硫率,一般新型干法窑的吸硫率为98~100%,本工程综合吸硫率按96%计算。

烧成用煤主要来源于富源煤矿,年用量为123465t,含硫量为1.0%,其中可燃硫90%。

生料含硫量0.0226%。

硫平衡图见图4-4。

126.68t生料带入(SO30.0226S为1188.06t1110.88t煤带入(1.0%)SO2中的S为49.5t(生成的SO2为99t/a)根据硫平衡得SO2排放浓度为38.07mg/Nm3,排放量为13.31kg/h,99.0t/a,吨产品排放量为0.11kg/t。

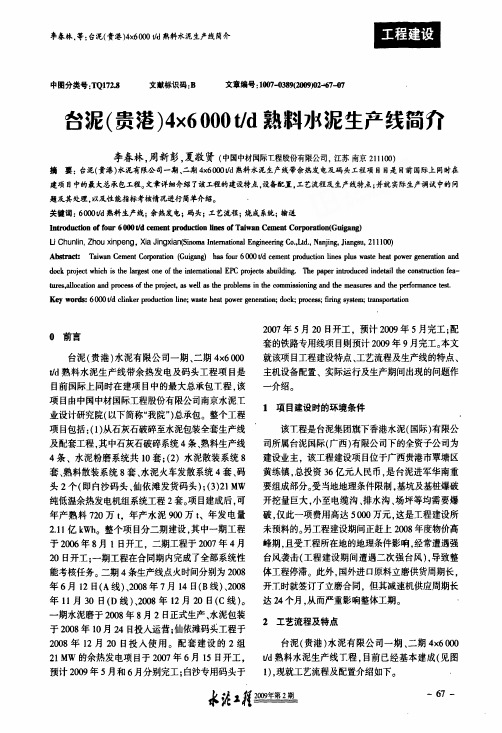

台泥贵港4×6000td熟料水泥生产线简介

气则由旁路管道直接送往电收尘器。考虑到原材料 易磨性,此立磨适当放宽了配置要求:LM56.4立磨 主电机功率4 000 kW,主减速机4 500 kW;尾排风 机主电机4 600 kW,处理风量984 213 m弧。

辅助原料预均化堆场采用长方形预均化堆场由

砂岩、黏土、铁粉或者其它辅料组成。储量要求分别

堆料机(产量l 200 t/h)和两台QG280/36桥式刮板 取料机(产量280 t/h)组成。此配置同时供一期和二

期的煤磨用煤。石膏、混合材破碎系统及输送系统采

用一台NPC2018型单段锤式破碎机,产量为400

t,Il。混合材由火车直接送往水泥辅料预均化堆场(堆 场内主要储存石膏、矿渣、混合材等水泥辅料,供一、

圈1厂区全貌

2.1原燃材料破碎、输送及储存系统 石灰石破碎系统设置有北区和南区两处。北区

二期同时使用)。石膏由一台DB600/15型侧式悬臂 堆料机堆料:取料机则采用一台QGC600/19型侧式 取料机取料。产量为600 t/h。 2.2原料粉磨及废气处理

主要负责一期石灰石供应.南区主要负责二期石灰

出窑高温熟料(约l 350℃左右)落入HE9— 1445R/1449R推动篦式冷却机的篦床上进行冷却。

本]二程烧成窑尾所用RSP分解炉对煤质、原料

(1)该篦冷机分二段,分别由二组液压传动装

的波动适应性较强,特别是对无烟煤的适应性好。该 置驱动(其中一段篦床配用功率90 kW、二段篦床配

分解炉由燃烧器、涡流燃烧室设有撒料棒(即SB室)、

2.6~3.0、燃烧能力315.400 GJ/h、最大喷煤量

2.4熟料烧成系统

‘

该系统主要由带RSP预分解炉双系列五级预

18 000 kwh。该喷煤管悬挂在电动移动小车上,可随 意上下、左右、前后调节移动以满足煅烧要求。

完整版石灰石外包运输及结算管理办法

石灰石外包运输及结算管理办法第一章总则第一条为加强石灰石外包运输及结算管理,提高石灰石资源品质,确保石灰石剥离、运输满足熟料、水泥生产需求,规范结算管理,制定本办法。

第二条本办法适合于吉林亚泰水泥公司石灰石矿山石灰石外包剥离、运输及结算管理。

第二章高硅矿石剥离管理第三条剥离方式:东山头435 高硅矿剥离采取外包方式集中剥离;生产过程中不能进行质量搭配的高硅矿石采取即时性生产剥离方式。

第四条工作职责一、车间主任负责制定剥离计划并负责组织实施。

二、车间主管质量工程师具体落实剥离位置及剥离量。

三、车间剥离监管段长负责现场剥离的指挥工作。

四、剥离计量员负责车数的统计工作及满载率情况。

五、外包单位须严格按照合同要求及时完成各项剥离工作任务。

第五条剥离范围一、集中剥离:老矿山435 米平台剩余矿量约为200 万吨。

根据可开采矿量、SiO2 含量、年度开采计划、地质勘探结果和质量搭配要求,该部分矿量只有约50 万吨能够搭配生产,其它矿量需要集中剥离。

同时新老矿山随着开采面的推进,剩余的边角体也需要集中剥离。

二、生产剥离:(一)老矿山405 米平台已开采至4#硅质条带区域,该部分矿量约为60 万吨,需进行搭配生产。

二)435 米平台的高硅矿量全部搭配将引起质量波动,甚至会出现废品,不能满足生产需要,此部分矿量采取生产剥离(三)新矿山根据地质勘探报告显示,高硅夹层较为丰富,矿体SiO2 平均含量偏高,其中585 米、600 米平台采剥比为1:0.272,660 米平台采剥比为1:0.24。

2011 年7 月份,五、六条生产线计划全部由新矿山供矿,根据质量要求,此部分高硅矿量也不能全部搭配使用,集中剥离会影响生产,所有高硅矿量需利用生产空闲和设备检修期间进行生产剥离。

第六条工作内容一、计量员须如实记载相关计量数据(以到达剥离场地为计量依据),当班段长、质量工程师监督考核计量的准确性,避免存在虚假情况。

计量员有权对欠载车辆勒令其停车等待,并通知相关人员进行现场核实,划分责任。

高硅石灰石煅烧中控操作要点

福建海峡水泥有限公司是由中材国际南京水泥工业设计研究院设计的日产 6000t 熟料新型干法水泥生产线。烧成窑中配置了一台Ф5.0x74m 回转窑、烧成窑 头配置第四代冷却机、熟料储存为一个Ф60 米的圆库,储量 10 万吨。

石中 SiO2 含量(质量分数)在 5%以下。受制于资源因素的制约,公司开采的石灰 石中 SiO2 含量均在 8%左右。对石灰石破碎、生料粉磨效率及熟料煅烧造成非常不 利的影响。

选用碾压方式时应综合考虑各种因素。若是沥青面层较厚,则应该选用振动 压路机进行作业,而在混合料较软时,则建议使用胶轮压路机进行施工作业。在 对待接茬缝方面,在能够保证平整度的情境下,通常应该选用图1○2的方法,若 是无法确保平整度,则应该选用图1○1的方法。当出现碾压推移现象时,要准确 的寻找其出现的原因,并积极地采取措施。

经过中控全体窑操同仁的共同努力,与各部门的协同配合下,在慢慢摸索的 过程中,通过采用以上调控操作措施,有效提高熟料的质量,使得熟料结粒良好,

解,提高炉中温度可加速 CaCO3 的分解,使出炉物料的分解率在 92%以上,提高 物料的分解率减轻了回转窑的煅烧力度,从而稳定生产线的热工制度。 2.3 火焰形状与煤粉质量的控制

4 水泥与混凝土生产 Cement and concrete production

高硅石灰石煅烧中控操作要点

李进鑫 (福建水泥股份有限公司德化海峡分公司, 福建 泉州 352516)

中图分类号:TB332 文献标识码:A 文章编号 1007-6344(2020)02-0001-01

摘要:通过对某新型干法水泥熟料线存在的石灰石硅含量过高对生产存在的影响,寻找中控操作的最佳方案。 关键词:高硅石灰石;中控操作要点

拟[J].中国电机工程学报,2019,39(23):6952-6963+7108.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1. 绪论 (2)1.1 水泥生产现状和发展 (2)1.1.1 目前我国水泥生产的现状 (2)1.1.2 水泥生产质量控制与管理概述 (3)1.1.3 我国水泥行业的发展 (3)1.2 水泥厂工艺设计的基本原则 (5)1.3 物料的一般技术特性 (6)1.3.1 物料粒度及破碎比 (6)1.3.2 矿石强度及硬度系数 (6)1.4 破碎设备及特性 (6)1.4.1 颚式破碎机 (7)1.4.2 锤式破碎机 (7)1.4.3 反击式破碎机 (7)1.4.4 圆锥式破碎机 (8)1.4.5 辊式破碎机 (8)1.4.6 冲击式破碎机 (8)1.5 石灰石破碎系统流程 (8)2. 物料计算 (9)2.1 配料计算 (9)2.1.1 配料计算的依据及原则 (9)2.1.2 配料计算的过程 (9)2.2 物料平衡计算 (13)2.2.1 物料平衡计算的目的、依据和基础资料 (13)3. 主机平衡计算 (15)4. 主机设备选型 (16)5. 辅助设备的选型 (17)5.1 输送设备选型 (17)5.2 喂料设备选型 (19)5.3 除尘设备的选型 (19)5.4 压气、通气设备选型 (20)5.5 起重设备选型 (20)6. 车间布置 (20)7. 结束语 (21)参考文献 (21)1. 绪论水泥是国民经济的基础材料,水泥厂设计工作的水平与质量,不仅关系到工厂建设过程中各项任务能否顺利完成,而且对工厂建成后能否正常生产、以及能否获得较好的投资效果,均有重大影响。

工厂设计除了必须认真贯彻国家的经济和工业政策外,还应结合实际情况深入细致的开展工作,力求做到技术先进、安全适用,为水泥工厂的发展创造有利条件。

1.1 水泥生产现状和发展水泥产品是国民经济建设与发展的重要基础原材料,“十五”期间,我国全社会固定资产投资保持年均20%以上的高速增长,强劲拉动了水泥的生产和消费,水泥产量平均增速为12%,水泥生产企业得到较快发展,水泥行业正处于高速发展阶段,就目前我国水泥行业的状况作以下论述。

1.1.1 目前我国水泥生产的现状2009年在固定资产投资的拉动下,水泥工业产能已连续7年年平均增长超过1亿吨,预计今年全国可生产水泥将超过15亿吨,总量已基本满足经济建设的市场需求。

日前我国有7000多家水泥企业,水泥年产量占世界水泥总产量的40%以上,仅就数量而言,是世界第一水泥生产大国。

然而,我国水泥工业却是大而不强,主要表现在:①规模不大的小水泥多,有许多小水泥企业技术落后、污染严重、大量耗费资源、劳动生产率低、产品质量低劣。

②技术先进的大型新型干法窑生产企业少,③我国水泥质量的总体水平低。

根据中央经济工作会议和全国经贸会议精神,建材工业的基本发展战略应为:以发展为主题,以结构调整为主线,加大产业结构调整和优化升级力度,加快用高新技术和先进适用技术改造传统产业的步伐,坚决淘汰落后,制止重复建设,以有效调控总量提高经济运行质量和效益。

水泥工业的发展要把工作重点放在控制总量、关小上大,调整结构、增加高标号水泥,提高水泥质量和效益上来。

我国水泥工业正面临调整产业结构,实现由大变强的艰巨任务。

“十五”以来,我国水泥工业结构调整取得了令人瞩目的成绩,特别是2004年水泥工业结构调整取得了突破性的进展。

其标志是新型干法水泥生产对水泥工业的影响,实现了由“量变”到“质变”的转变,这个转变对中国水泥工业发展具有里程碑的意义,新型干法水泥生产开始主导水泥工业的发展方向,中国水泥工业已经进入了一个崭新的发展阶段。

我们要以改造扩建为主,大力发展新型干法水泥生产技术和具有经济规模的大中型水泥项目,对以立窑为主的地方水泥工业实行限制、淘汰、改造、提高的方针,逐步减小立窑水泥的比重,增大新型干法水泥窑的比重,到2010年使回转窑水泥生产比重达到80%左右。

1.1.2 水泥生产质量控制与管理概述产品质量的好坏关系到每个人的切身利益,关系到整个社会的发展。

随着全球经济一体化的发展,以质量取胜已成为企业生存发展、国家增强综合国力和国际竞争力的必然要求。

当前,我国经济已进入一个新的发展阶段,正面临结构调整的关键时期,提高质量水平,即满足市场需求、扩大出口、提高经济运行质量和效益是关键,是增强综合国力和竞争力的必然需要。

水泥作为一种建筑材料,是直接关系到国家利益、人身、财产安全的重要产品,因此我国对水泥生产的要求非常严格。

水泥生产企业必须获得国家相关部门颁发的生产许可证才能生产制造水泥。

1.1.3 我国水泥行业的发展(一)水泥新标准的产生任何生产产品必须符合相应的强制性国家标准,并接受相关质量监督部门的监督。

我国统一的水泥标准诞生于1953年,1956年进行了第一次修订,产生了以前苏联“硬练法”为基础的我国三大水泥标准,即普通硅酸盐水泥、矿渣水泥和火山灰水泥标准;1977年组织了第二次修改,制定了我国水泥强度检验方法“软练法”,以此为基础产生了我国五大水泥标准,即硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥标准,促进了我国水泥质量的提高,使全国水泥质量普遍提高了一个标号;改革开放后,随着我国水泥出口、水泥生产技术出口的日益增加,我国水泥产品质量与国际先进水平相比存在的差距越来越受到人们重视,因此对五大通用水泥产品标准和水泥胶砂强度检验标准进行了修订,1985年颁布实施了五大水泥修订标准。

此后,随着我国水泥出口量的增加,以及国外水泥进入中国市场,为了同国际接轨,提高我国水泥产品质量,提高国际竞争力,1991年对水泥检测标准重新进行修订,1999年又颁布了我国六大通用水泥新标准GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、GB1344-1999《硅渣硅酸盐水泥、火山灰质硅酸盐水泥及粉煤灰硅酸盐水泥》、GB12958-1999《复合硅酸盐水泥》,并从1999年12月1日开始实施,原标准自2000年12月1日起废止;新老标准过渡期为一年,过渡期间以原标准为准。

占世界水泥总产量1/3的中国水泥产品质量检测分析及评定方法将与国际标准接轨,这是我国水泥工业适应市场变化、推动产业结构调整、提高产品质量和规范市场竞争秩序的一项重要措施。

(二)水泥新标准对水泥工业结构调整的作用水泥工业结构调整就是要大力发展新型的现代化技术水平的水泥窑外分解生产线,即新型干法生产技术,同时,在水泥生产总量控制的前提下,逐步改造、淘汰落后的生产技术。

这样,使我国水泥工业在技术水平、质量档次、能源消耗、环境保护、经济效益等方面取得长足进步,使我国水泥工业的总体水平迈入世界先进行列,实现“由大变强”的发展目标。

我国水泥新标准对我国水泥工业的发展和结构调整,会起到如下的积极作用:(1)、有利于我国新型干法窑水泥的生产和发展经过中国建筑材料科学研究院等许多单位的大量试验研究表明,新型干法窑生产的水泥产品质量与新标准对产品质量的要求非常适应,而其他窑型生产的水泥适应性差。

这就说明实施水泥新标准有利于我国新型干法窑水泥的生产和发展,有利于水泥工业结构调整。

(2)、有利于我国水泥产品质量大幅度提高根据水泥生产企业和建筑施工单位的大量水泥ISO强度、GB强度与砼强度相互关系试验表明,水泥ISO强度更能敏感地反映出水泥砼强度的实际状况,可以消除现行水泥强度检验方法(GB177)使部分水泥强度虚高的现象,有利于提高水泥的真实活性,有利于水泥的使用。

实施水泥新标准,各水泥生产企业都必须采用ISO水泥强度检验方法,重新评价自己,企业生产水泥的真实活性,按照新标准的要求大幅度提高产品质量。

我们坚信,水泥新标准实施对提高我国水泥产品质量的作用将明显地表现出来。

(3)、有利于淘汰落后的水泥生产工艺水泥新标准规定的最低水泥强度等级为32.5,一般相当于老标准中的425号水泥,这就意味着老标准中的325号、275号水泥要淘汰。

325号及以下的水泥大多由小水泥厂和生产工艺落后的生产线生产,因此淘汰低标号水泥有利于贯彻落实国家关于淘汰落后小水泥生产能力的规定,使技术法规与行政指令协调一致。

(4)、有利于国际交往与水泥出口新标准采用ISO水泥强度检验方法,其检验结果与国际上大多数国家检验的水泥强度值具有可比性,这就大大方便了我国水泥的出口。

我国水泥新标准规定的强度等级为32.5、32.5R、42.5、42.5R、52.5、52.5R,与欧洲共同体的欧洲水泥标准完全一致。

实施水泥新标准后,我国水泥产品质量状况可以与国外大多数国家进行直接比较。

因此,我国实施水泥新标准有利于国际交往,包括国际贸易、技术合作、技术交流、工程项目的承包等等。

同时还可以促进我国水泥生产工艺的改革,促进我国水泥工业的结构调整。

四、水泥行业的前景目前,在我国水泥行业正处于高速发展阶段时期,水泥作为同质性很强的产业,规模效应十分明显,同处一个区域内的水泥企业,在各方面硬件条件相当的情况下,规模优势等同于竞争优势。

水泥企业实现规模扩张通常分为内涵式扩张和外延式扩张两种,在水泥企业成长初期,水泥企业主要是以自身的技术升级为主导的产能扩张为主,而在企业发展日益成熟时,收购兼并就成为了获取资源、提高产能的主要手段。

在我国水泥行业集中度很低的背景下,行业的整合与规模企业的脱颖而出是行业发展的必然趋势。

扩大规模,特别是通过并购重组扩大规模是我国水泥行业提高市场竞争力的重要环节。

以新建为主调整水泥工业技术结构的任务已在许多省份基本完成,只需少量项目对不完善的地区填平补齐。

水泥工业结构调整已从技术结构调整步入重组联合、提高生产集中度的组织结构调整阶段。

2008年新建成投产新型干法水泥生产线120条,新增水泥熟料产能1.433亿吨,新型干法水泥占总量比重已接近70%。

水泥需求大省结构比例已经达到70%以上,欠发达地区在建项目今年投产后也将达到70%以上。

控制水泥总量,谨慎适度投资,维护未来行业健康发展已刻不容缓。

1.2 水泥厂工艺设计的基本原则从我国的国情出发,因地制宜,合理利用矿产资源,节约原料,节约能源,节约用地、用水,保护环境,选用先进、适用经济、可靠的生产工艺和装备,降低工程投资。

提高劳动生产率,缩短建设周期,做出最优先方案。

(1)根据计划任务书规定的产品品种、质量、规模进行设计;(2)主要设备的能力应与工厂规模相适应;(3)选择技术先进、经济合理的工艺流程和设备;(4)全面解决工厂生产、厂外运输和各种物料储备的关系;(5)注意考虑工厂建成后生产挖潜的可能和留有工厂发展余地;(6)合理考虑机械化、自动化装备水平;(7)重视消音除尘,满足环保要求;(8)方便施工、安装、方便生产、维修;1.3 物料的一般技术特性1.3.1 物料粒度及破碎比所谓物料粒度,是指物料料块的大小,通常以料块最大边长的mm数来表示,也有以通过的筛选尺寸或筛余百分数来表示,但一般均以料块最大边长表示。