液相法制备超细粉体材料

液相还原法制备高纯超细钴粉

其原 因可能 是 由于反 应 时间较 短 , 反应 不彻 底 , 使 没

反应 的[ ( H)] 在洗涤 的过程 中由于碱浓度 O C O t。 一

的降低 I ( - OH)]一 变为 C ( O C 。转 O OH)。图 1 是 反 z b 应 1 得 到 的钴产 品 的 X D 图 , 中看 出反 应 时 h后 R 从 间控 制 为 1 h是非 常 合适 的 , 没有 明显 的非钴 特 征峰

基础 。

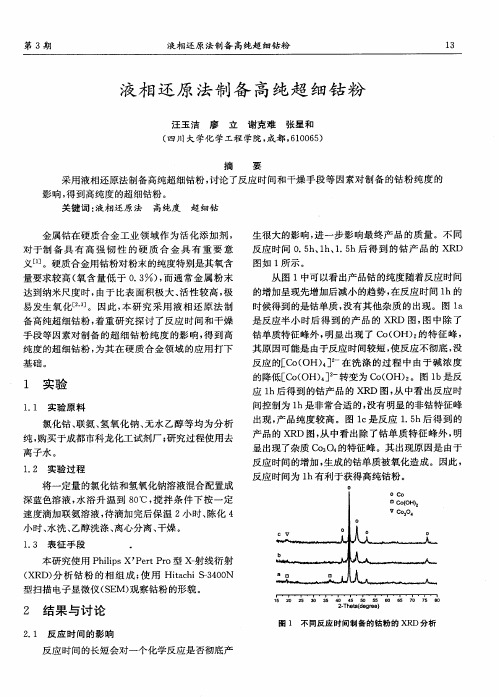

从 图 1中可 以看 出产 品钴 的纯度 随着反应 时 问 的增 加 呈现 先增 加后 减小 的趋 势 , 反应 时 间 1 在 h的

时候得到的是钴单质 , 没有其他杂质的出现。图 1 a 是 反应 半小 时后 得 到 的产 品 的 X D 图 , 中 除 了 R 图

钴单 质 特征 峰外 , 显 出 现 了 C ( 明 o OH) 的特 征 峰 , z

o C0

行干燥处理。本研究考查了普通干燥处理和真空干 燥处 理对钴 粉纯 度 的影 响 , 结果 如 图 2 示 。 所

o

O O J

.

一 . .

2 5

3 0

3 s

4 0

4 5

5 0

5 5

6 0

85

7 o

两

8 0

2T eadge ) -h t(e re

图如 1所示 。

量要求较高 ( 氧含量低 于 0 3 ) 而通 常金属粉末 . , 达到纳米尺度时 , 由于 比表面积极大、 活性较高 , 极 易发 生 氧 化 [ ] 2 。因 此 , 研 究 采 用 液 相 还 原 法 制 本

备 高纯 超 细钴 粉 , 重研 究 探 讨 了 反应 时 间 和 干燥 着 手段 等 因素 对 制备 的超 细 钴 粉 纯 度 的影 响 , 到高 得 纯度 的超 细钴 粉 , 为其 在 硬 质 合 金领 域 的应 用 打下

【精品文章】液相化学方法控制超细粉体粒度和粉体形貌

液相化学方法控制超细粉体粒度和粉体形貌

液相化学法是当前超细粉体生产的常用工艺方法,下面以液相化学法微粉生产工艺为背景,介绍超细粉体生产过程中的粒度和粒型的基础控制方法——液相化学法。

一、粉体粒度控制

制备粒度均一分散的超细粉是粉末结构形貌控制的主要目标之一。

调节体系过饱和度、添加晶种控制晶核数、促进或阻碍粉体的团聚发生等,是粒度控制的主要策略。

在体系溶解度较大的情况下,Ostwald陈化也可调节颗粒粒径及其单分散性。

在化学沉淀制粉过程中,微观均匀混合是体系粒度控制的最主要内容。

各个微小区域内过饱和度微小变化将导致晶核数目大量变化,从而使晶核大小不一。

强制混合是保证微观状态一致、制取粒度均一的超细粉末的有效措施。

由于超细粉体极大的表面能,粉末颗粒的形成除了经历了成核、生长等过程外,还可能发生聚结与团聚。

如何有效地控制粉体的团聚也是超细粉末尺寸分布控制研究的一个重要内容。

二、粉体形貌控制

粒子形貌包括形状、表面缺陷、粗糙度等,但主要指形状。

纳米粉体,尤其是超微颗粒往往表现出很多形状,除了与其晶型结构有关外,还取决于其合成方法及相应的操作条件。

如在湿化学法体系中,颗粒的形状对操作条件极其敏感,溶质浓度、反应体系中阴离子的种类、反应体系是否封闭等因素均可能影响颗粒的形状。

一般认为,液相中的超微颗粒可选择性吸附溶液中的简单离子、络离子及有机化合物分子,且不同晶面上被吸附物的种类和数量均有所不同。

而溶质浓度、阴离子种类、温度、pH值等操。

液相沉淀法制备超细Co3O4粉体的研究

(_ 京 有 色金 属 研 究 总 院 , 京 108 ;.有研 粉 末 新材 料 ( 京 ) 限公 司 , 京 110 ) 1北 北 0 0 82 北 有 北 047

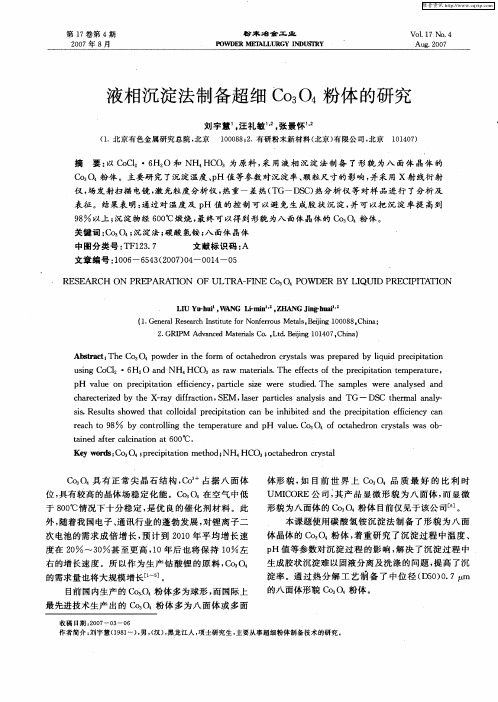

摘 要 : C C ・ H O 和 N HC) 以 o1 6 H ( 3为 原 料 , 用 液 相 沉 淀 法 制 备 了形 貌 为 八 面 体 晶 体 的 采

u ig C C1 sn o 2・6 a d NH4 O n H2 HCO3a a ma e il.Th fe t ft e p e i i to e e a u e s r w tras e ef cs o h r cpt i n t mp r t r , a p v l e n p e i iai n fiin y, a tce ie H au o r cpt to efce c p r il sz we e t d e . r su id The a ls s mp e we e n l s d nd r a a y e a c a e trz d b he X-a i r cin, EM , a e a tce n lss a d TG — DS t e ma n l- h r ce ie y t r y df a to S f ls r p rils a ay i n C h r la ay ss i .Re u t h we h tc lod lp e iia in c n be ihi t d a d t e p e i i to fiin y c n s lss o d t a o l ia r cp tto a n bi n h r cpt in efce c a e a

Ke r s C 3 ; r cpt to t o NH4 y wo d : p e i iai n me h d; o O4 HCO3 o the r n cysa ;ca do r tl

粉末冶金论文 7、液相还原法制备超细Ni粉1

液相还原法制备超细Ni粉摘要以硫酸镍为原料,水合肼为还原剂,通过液相还原法,制备出了超细Ni粉。

采用X射线衍射分析(XRD)、扫描电镜分析(SEM)等对制备出粉末的物相、粒度以及形貌进行了表征。

实验结果表明:通过液相还原法成功的制备出了粒度为100nm的超细Ni粉;最佳的反应温度为90℃,温度过高会使镍颗粒发生团聚,温度低则会反应进行的速度;反应在碱性条件下发生,最佳反应的溶液pH值为11, pH值大于11时会使Ni粉产率降低;水合肼的最佳加入摩尔量n(N2H4)/n(NiSO4)为3.5。

关键词超细镍粉;水合肼;液相还原1 引言超细镍粉由于具有极大的表面效应和体积效应[1],在催化剂、烧结活化剂、导电浆料、电池、硬质合金等方面有广泛的应用前景[2-4]。

目前制备超细镍粉的方法主要有物理法,以及羰基物热离解法、电解法、高压氢还原法、真空热分解法等化学方法[5-12]。

这些方法都各有优点,但也存在一定的局限性。

其中物理法所需设备昂贵、产量低;羰基热分解法存在一定的污染问题;电解法能耗较高;加氢还原法需要高压反应釜;真空分解法则对设备要求较高。

液相还原法因具有工艺简单、成本低、粉末粒度及表面易于控制等优点,成为目前制备超细镍粉是研究热点之一[13-15]。

本文以水合肼为还原剂,系统研究了液相还原法制备超细镍粉工艺过程中反应温度,pH值和还原剂用量等对粉末性能的影响。

2实验实验所用的主要原料包括分析纯的硫酸镍(NiSO4•6H2O)、水合肼(N2H4•H2O)、氢氧化钠(NaOH)、无水乙醇(C2H5OH)、聚乙烯吡咯烷酮(PVP)等。

实验时,首先配制一定浓度的硫酸镍溶液,加入表面活性剂(PVP),用超声分散器混合成均匀的悬浮液。

然后往均匀悬浮液中缓慢滴加水合肼溶液,用恒温水浴锅控制反应温度,氢氧化钠溶液控制反应pH值,反应过程中用电动搅拌器不断搅拌。

反应约6h后,将混合液离心分离,得到的粉末采用去离子水洗涤4次,无水乙醇洗涤3次,置于60℃恒温烘箱中干燥30min。

超细氧化铝粉体的制备工艺及其性能

超声场的作用:控制陈化时前驱体颗粒尺寸不要太大, 破坏颗粒便面氢键,其冲击波是生长中的晶粒破碎而增 大形核率。

11/14/2014

4、热分解法制备超细高氧化铝

制备流程:一般是胶体制备、干 燥、煅烧。在制备过程中要注 意采取措施防止颗粒团聚 , 影响煅烧后Al2O3粉体粒径。 Al(NO3)3+3NH3· H2O=Al(OH)3↓+ 3NH4NO3 2Al(OH)3→Al2O3+3H2O

制备过程中的反应:

2012年4月10日

图3 粉煤灰 7( 3Al2O3.2SiO2) + 2SiO2 + 68CaCO3 →3(12CaO.7Al2O3) + 16(2CaOSiO2 ) + 68CO↑ 2NaAlO2 + CO2 + 3H2O →2Al(OH)3 + Na2CO3 2Al(OH)3 → Al2O3 + 3H2O

图5 超细活性氧化铝

影响因素:主要的影响因素有干燥方式,硝酸铝乙醇溶液 的浓度,前驱体结晶时的反应温度 。

11/14/2014

超细氧化铝的性能及用途

性能:超细晶氧化铝不仅 具有高强度、高模量、 耐高温等优良机械性能, 而且还有很好的高温抗 氧化性,耐腐蚀性和电 绝缘性 。

图6 各种氧化铝陶瓷制品

用途:以纳米a-Al2O3 粉体为原料制备Al2O3 陶瓷及其陶 瓷复合材料等得到了广泛的应用,它为降低陶瓷材料的 烧结温度,改善制品的微观结构,提高材料的力学性能。 超细氧化铝粉体在制备弥散合金等新型材料领域也有很 大的作用。

粉体,以达到改善Al2O3性能 的目的。 所用设备:球磨机、高能球磨机、行星磨、塔式粉 碎机和气流磨。其中最常用的是球磨机。 图2 研磨设备

超细银粉的液相化学法可控制备及反应机理

超细银粉的液相化学法可控制备及反应机理摘要:电子浆料作为光伏电池领域以及微电子工业领域的必要导电材料,该材料在其中得到了广泛的研究和应用。

超细银粉由于其具有比较高的比表面积以及优良的导电性能和较好的化学性能,化学稳定性较高等特性,所以通常会与粘黏剂,溶剂和助剂一起,通过机械的混合从而能够得到导电银浆。

导电银浆作为最重要的电子浆料之一,由于银粉的形貌,分散性,粒径大小以及分布范围等因素能够决导电银浆在烧结成膜后具有的接触电阻,附着力和致密性等重要参数。

所以,制备出高质量的超细银粉对于助力光伏电子产业的发展具有积极的意义。

关键词:超细银粉;液相化学法;反应机理1.超细银粉制备方法的研究液相合成法为超细银粉的制备成功带来了较大的成果。

液相合成法是以丁二酸作为分散剂,还原剂用甲醛,从而能够制备出具有高分散性的球形银粉。

研究人员仅仅用硫酸作为制备超细银粉的稳定剂,通过抗坏血酸还原硝酸银溶液,从而得到均一的超细银粉,用这种方法制备出来的超细银粉可以用于大规模的生产当中,对实际工业生产中,帮助巨大。

同时,制备超细银粉的方法还有很多,比如电化学沉淀法,微乳液法,化学气相沉积法,热解法等方法,这些方法都对于超细银粉的制备具有较大的帮助。

由于银制车间的工序的不同对银粉参数的要求有所不同,因此,通过改变反应条件以此来调整所制备出的银粉的每一个参数都具有重要的现实意义。

以液相化学合成法为基础,以抗凝血剂为还原剂,可控制的制多种类型的超细银粉,分析反应过程和银粉颗粒大小,形状和散射性相互之间的关系,从而为银粉在实际生产上的调节和广泛应用提供了有力的理论依据。

1.超细银粉的液相化学法可控制备实验1.实验试剂及实验仪器本次实验所用到的主要实验试剂有硝酸银,氨水,抗坏血酸,氢氧化钠,乙酸铵,无水乙醇,去离子水,聚乙烯吡咯烷酮,聚乙二醇 6000,十六烷基三甲基溴化铵,十二烷基硫酸钠,硬脂酸钠,吐温,明胶,天然松香等,实验中所用得到的水均为去离子水,还有其他实验所用耗材有小刀,滤纸,漏斗,滴管等。

液相还原法制备超细铜粉的研究进展

液相还原法制备超细铜粉的研究进展 谭 宁1,温晓云2,郭忠诚1,陈步明1(1.昆明理工大学材料与冶金工程学院,云南 昆明 650093;2.云南铜业集团有限公司,云南 昆明 650051) 摘 要:超细铜粉由于其特殊的性能,因而应用范围很广泛。

其制备的工艺也引起了广泛的关注,其中液相还原法由于其特殊的优点,故研究的较多。

文中阐述了液相还原法制备超细铜粉的工艺的研究进展以及铜粉表面改性的工艺,并提出了问题及对未来的展望。

关键词:超细铜粉;液相还原法;表面改性中图分类号:TG144 文献标识码:A 文章编号:1006-0308(2009)02-0071-04The D evelop m en t of Ultraf i n e Copper PowderPrepara ti on by L i qu i d Pha se Reducti ve ProcessT AN N ing1,W E N Xiao-yun2,G UO Zhong-cheng1,CHEN Bu-m ing1(1.Faculty ofMaterials and Metallurgical Engineering,Kun m ing University of Science and Technol ogy,Kun m ing,Yunnan650093,China;2.Yunnan Copper Gr oup Co.,L td.,Kunm ing,Yunnan650051,China)ABSTRACT:Due t o the excep ti onal perfor mance of the ultrafine power,and thus it has a wide range of app licati on.The p r ocess of ultrafine power p reparati on by liquid phase reductive p r ocess and the copper surface modificati on p r ocess are described,and the issue and the visi on f or the future of the ultrafine copper powder is put for ward.KEY WO R D S:ultrafine copper power;liquid phase reductive p r ocess;the surface modificati on p r ocess超细铜粉由于其特殊的物理、化学性能,目前广泛应用于电学、涂料、催化、医学等领域。

液相化学还原法制备超细银粉及其形貌研究

超 细银 粉作 为一种 具有 很高表面 活性和 优 良导 电性 能的

采用 PHOENTX60S型 X.射 线衍 射分析仪 和 KYKY-2800

功 能材料 广 泛应用 于 电子 、化工 、医药、军 事和 航天 航空 等 型扫描 电子显微镜分别对产 品银粉 的组成和形貌 进行 了分析 。

化 工 设 计 通 讯

Chemical Engineering Design Communications

医药化工 ’

Pharm aceutieal and Chemical

第42卷 第4期

2016年4月

液相化 学还原 法制备超 细银粉及 其形貌研 究

吴 超 (广州臻一化工 医药工程设 计有 限公 司,广 东广 州 510000)

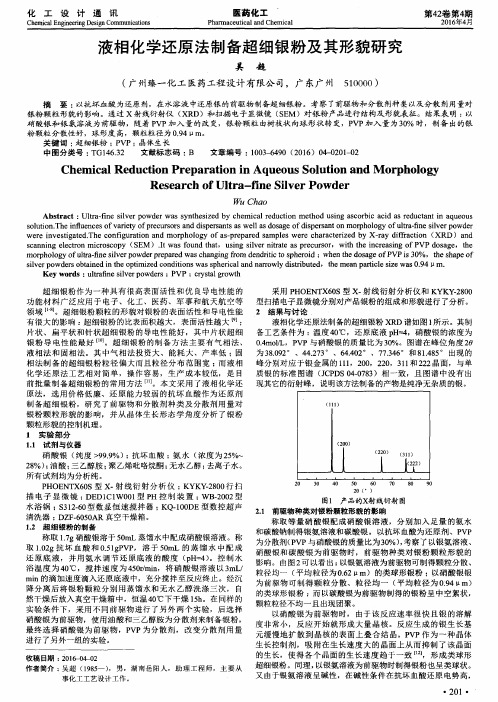

摘 要 :以抗坏血 酸为还原剂 ,在 水溶 液 中还原银 的前驱物制备超细银粉 。考察 了前驱物和 分散 剂种桊 以及分散 剂用量对 银 粉颗粒形 貌的影响。通 过 x射线衍射仪 (XRD)和扫描 电子显微镜 (SEM )对银粉 产品进行 结构及形貌表征 。结果表 明 :以 硝 酸银 和银氨溶 液为前驱物 ,随着 PVP加入 量的改 变,银粉 颗粒 由树枝状 向球形 状转 变,PVP加入 量为 30% 时 ,制备 出的银 粉 颗 粒 分 散 性 好 ,球 形 度 高 , 颗粒 粒 径 为 0.94 11 m 。

液相 法 和 固相法。其 中气 相法 投资大 、能耗 大 、产 率低 ;固 为 38.092。 、44.273。 、64.402。 、 77.346。 和 81.485。 出现 的

相法 制 备 的超 细银粉 粒径 偏大而 且粒径 分布 范 围宽 ;而液 相 峰 分 别 对 应 于 银 金 属 的 111,200, 220,311和 222晶 面 , 与 单

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 3 g G r r 2 3 V 2V 临界晶核大小: rc RT ln S

成核过程可以看作是激活过程,成核所需的活化能为:

Ec Gmax 1

ln S

2

提高溶液的过饱和度S,可以大大降低ΔGmax,使rc 减小,因此溶液的过饱和度是超细颗粒成核的必要 条件。

• 物理法:将溶解度高的盐的水溶液雾化成小液 滴,使其中盐类呈球状均匀地迅速析出.为了 使盐类快速析出,可以采用加热蒸发或冷冻干 燥等方法,最后将这些微细的粉末状盐类加热 分解,即可得到氧化物微粉。主要包括超临界 法和溶剂蒸发法 • 化学法是指通过在溶液中的化学反应生成沉淀, 将沉淀物加热分解,可制成纳米粉体材料,这 是应用广泛且有很多使用价值的方法。包括: 沉淀法、醇盐水解法、溶胶-凝胶法、水热合 成法、非水乳液法、微乳液法等。

有一系列突出的优点:①能在溶液状态下获得组分的均匀 混合,适合于微量元素的添加。②制得的超细粉体粒径一 般在1~50μm范围内,表面活性好,比表面积高。③操作 简单,特别有利于高纯陶瓷材料的制备。

沉淀法反应器设计原则及其特点

对于用沉淀法制备粒度分布窄化,晶型可控的超细粉 体,混合对其粒度分布和颗粒形貌有重要影响,混合包括 发生在大尺度上的宏观混合过程和发生在分子尺度上的微 观混合过程。通过宏观混合,各组分可达反应器尺度上的 宏观浓度分布均匀,通过微观混合则使局部小区域内各组 分浓度分布达到分子尺度上的均匀化。对晶粒的成核,微 观混合起十分重要的关键作用。对于晶体生长,微观混合 对其无影响,只要考虑容器尺度的宏观混合即可,宏观混 合均匀则晶核即可在浓度均匀的生长环境中长大成尺寸分 布均匀和形状一致的晶粒。 沉淀法制备高品质超细粉体的反应器的设计和选型原 则是(1)反应成核区和晶体生长区分开;(2)反应成核 区臵于高度强化的微观混合区;(3)晶体生长区臵于完 全宏观混合区;(4)反应成核区宏观流动设计为平推流、 无返混。

络合类

减 压 蒸 馏

加入PH调节剂、 电解质或蒸发液 相

溶胶-凝胶法制备超细粉体过程示意图

★无机盐法一般是采用在其金属盐溶液中加入适当的沉淀剂 形成氢氧化物沉淀,经过洗涤除去各种杂质后,加入适当的 酸即可得到溶胶,这种方法是利用形成双电层来稳定溶胶, 另一种稳定溶胶的方法是加入长链聚合物稀溶液,使聚合物 的有机官能团与沉淀颗粒的羟基结合,聚合物链吸附在颗粒 表面形成立体稳定结构。 ★金属醇盐法一般是首先选用目标产物的金属醇盐,添加乙 醇制成混合物。然后向其中加入酸或碱制成溶胶。 ★将溶胶变为凝胶的方法很多,一般既要考虑颗粒产品的最 终性能又要调节凝胶化学过程的影响因素。对采用无机方法 制得的溶胶来说,可使用的技术有一种是用物理或化学方法 除去溶剂,另一种是除去溶胶中所含的无机离子或使之反应 掉以除去双电层。对于采用醇盐法制得的溶胶,一般是控制 水解的方法制备凝胶。

喷雾热分解法制备的各种颗粒形状

喷雾干燥法:在干燥室内,用喷雾器把混合盐水溶液雾化成球状液

滴,经过燃料产生的热气体时被烘干,成分保持不变。若需要金属氧化 物粉体,将这些粉体加热分解即可。它不经过粉磨工序,直接得到所需 粉料,有可能得到化学成分十分稳定的、高纯度的、性能优良的超细粉 体。

冷冻干燥法是从生物医学制品和食品冷冻发展而来的,具

常用的沉淀剂有2-氯乙醇、尿素、六亚甲基四 胺、草酸二甲酯、草酸二乙酯等.

用尿素作为沉淀剂均匀沉淀法制备铁黄粒子的 过程如下:在三价铁离子中加入尿素,并加热至90 -100℃时尿素发生式水解反应: (NH2)2CO+3H2O 2NH4+ +CO2+2OH-

随着反应的缓慢进行, pH值逐渐升高,三价 铁离子和氢氧根离子反应均匀生成铁黄粒子,尿素 的分解速率直接影响了铁黄粒子的浓度。均匀沉淀 法目前已用于制备Fe3O4、Al2O3、TiO2、SnO2等超细 粉体。

基本原理

颗粒形成过程分析:颗粒形成过程是一个晶体生长的 过程,也是一个相变过程。对于溶液中的晶体生长, 这个过程可以分为成核和长大两个阶段。 对于以制备超细颗粒为目的的沉淀反应体系,化 学反应极为迅速,在局部反应区内可形成很高的过饱 和度,成核过程多为均相成核机理所控制。 对于均匀成核过程,相变的驱动力-自由能变化:

均匀沉淀法

是利用某一化学反应使溶液中的构晶离子由溶 液中缓慢而均匀地产生出来的方法。 在这个方法中,加入到溶液中的沉淀剂不立刻 与被沉淀组分发生反应,而是通过化学反应使沉淀 剂在整个溶液中均匀地释放出来,从而使沉淀在整 个溶液中缓慢均匀地产生。 利用均匀沉淀法均匀地生成沉淀的途经主要有 两种:①溶液中的沉淀剂发生缓慢的化学反应,导 致氢离子浓度变化和溶液的pH值的升高,使产物溶 解度逐渐下降而析出沉淀。②沉淀剂在溶液中反应 释放沉淀离子,使沉淀离子的浓度升高而析出沉淀。

体中,立即引起溶剂的蒸发和金属盐的热分解,从而直 接合成氧化物粉体的方法。 它适合于连续操作,生产能力很强,兼具气相法和 液相法的诸多优点,不需干燥、过滤、洗涤、烧结及再 粉碎等过程,产品纯度高,分散性好,粒度均匀可控, 而且可以制备多组分复合超细粉体,其过程如下: ①溶剂由液滴表面蒸发为蒸气,蒸气由液滴表面向气相 立体扩散。 ②溶剂蒸发使得液滴体积收缩。 ③溶质由液滴表面向中心扩散。 ④由气相主体向液滴表面的传热过程。 ⑤液滴内部的热量传递。其不足之处是易生成空心粒子。

根据均匀成核理论,成核速率J可以表示为:

J= exp( G kT )

G V

3

2

k T ln S

2

2

2

J= exp( A0 ln 2 S ) [exp( 1

V2 A0=

3

ln 2 S

)]A0 ( J ) A0

kT

2ห้องสมุดไป่ตู้

2

成核速率J对过饱和度S非常敏感,当过饱和度超过某一程 度(临界过饱和度),成核速率迅速增大至极限。因此相对高的 过饱和度是溶液中粒子快速均匀成核的先决条件。 对于扩散控制过程,化学反应近于瞬时,故表观反应速率取 决于扩散速率。微观混合即是分子尺度上的混合,其混合水平取 决于元变形速率和分子扩散速率。只有通过强化微观混合才能使 反应物组分达到较充分的分子接触,进而强化化学反应。 另一方面,浓度分布的不均匀性与晶体生长时间的差异均可 导致最终产品晶粒的大小不一,形成宽的粒度分布。 综上分析:为获得粒度分布均匀且平均粒径小的颗粒,必须 尽可能满足以下条件:①高浓度;②浓度分布处处均一;③所有 颗粒有同样的晶体生长时间。若能完全满足这三个条件,则可制 得大小均一的超细粉体颗粒。

常用的超临界流体有二氧化碳、氮气、丙烷、戊 烷、丙酮和三氟甲烷等。其特点是生成的固体微粒不 易发生聚集。该方法在药物、高分子聚合物、有机物 和无机及陶瓷材料等方面已经得到广泛的应用,并逐 渐从制备单物质的超细微粒转变到制备包覆型超细微 粒,缺点是生产成本太高,因涉及高压操作对设备及 操作要求较高,此外由于许多物质在超临界流体中不 溶或溶解度太小,限制了该方法的应用范围。

1. 液体进口 2. 液体出口 3. 气体出口 4. 填料 5. 气体进口 6. 填料内支撑 7.转动轴 8.液体分布器 9.密封

沉淀法是指利用各种在水中溶解的物质,经 反应生成不溶性的氢氧化物、碳酸盐、硫酸盐、 草酸盐等,根据要制备物质的性质加热分解或不 加热分解,得到最终所需化合物产品。 其优点是可以广泛用以合成单一或复合氧化物 超细粉体,反应过程简单,成本低,便于推广到 工业化生产。 不足之处是沉淀为胶状物,水洗、过滤困难; 沉淀剂作为杂质易混入;若使用能够分解除去的 氨水、碳酸氨作沉淀剂,许多离子可形成可溶性 络离子,沉淀过程中各种成分不易分离;水洗时 要损失部分沉淀物等。 该法包括共沉淀法和均匀沉淀法两种

共沉淀法

※在混合的金属盐溶液中加入合适的沉淀剂,由于解离的 离子是以均一相存在于溶液中,经反应后可以得到各种成 分具有均一相组成的沉淀,再进行热分解得到高纯超细粉 体。其优点是能够得到化学成分均一的复合粉体;容易制 备粒度小且较均匀的颗粒。目前已广泛用来合成PLZT材料、 钛酸钡材料、敏感材料、铁氧体和荧光材料等。 ※共沉淀法制备超细粉体材料的影响因素主要包括:①沉 淀物类型。②化学配比、浓度、沉淀物的物理性质、pH值、 温度、溶剂类型、溶液浓度、混合方法、搅拌速率、吸附 和浸润等。③化合物间的转化。通过控制制备过程的工艺 条件,合成在原子或分子尺度上均匀混合的沉淀物是该方 法最为关键的步骤。 ※该法的不足之处是过剩的沉淀剂会使溶液中的全部正离 子作为紧密混合物同时沉淀。利用共沉淀法制备超细粉体 时,洗涤工序非常重要。此外,离子共沉淀的反应速度也 不易控制。

溶胶-凝胶法制备超细粉体

溶胶是由溶质和溶剂所组成的亚稳态分散体系,其溶质粒

子直径介于1-100nm之间。溶胶-凝胶法制备超细粉体就是 金属有机或无机化合物经过溶液、溶胶和凝胶而固化,再经 热处理制成氧化物或其他化合物颗粒的方法。

前驱体溶液 水 催化剂

细的高浓粒子溶胶

络 合 试 剂

前驱体水解类

缩 聚 凝 胶

第三讲

液相法制备超细粉体材料

液相法制备的主要特征

• (1)可将各种反应的物质溶于液体中,可以精 确控制各组分的含量,并实现了原子、分子水 平的精确混合; • (2)容易添加微量有效成分,可制成多种成分 的均一粉体; • (3)合成的粉体表面活性好; • (4)容易控制颗粒的形状和粒径; • (5)工业化生产成本较低等。 • 液相法制备按原理可分为物理法和化学法。

该法的优点是颗粒均匀致密,可以避免杂质的 共沉淀。缺点是反应时间过长。

水解法制备超细粉体

※水解法可分为无机盐水解法和金属醇盐水解法

※无机盐水解法:一些金属盐溶液在高温下可水解生成氢 氧化物或水合氧化物沉淀, ※金属醇盐水解法:金属醇盐是金属与醇反应生成的含有 Me-O-C键的金属有机化合物,其通式为Me(OR)n ,Me为 金属,R为烷基或烯丙基。金属醇盐易水解,生成金属 氧化物、氢氧化物或水合物沉淀。金属醇盐一般具有挥 发性,故易精制。该方法不需要添加碱,加水就能进行 分解,而且也没有有害的阴离子和碱金属离子,因而生 成的沉淀纯度高,反应条件温和,操作简单,但成本昂 贵。显著特征是能在颗粒单元尺度上获得与原始反应物 组成相同的粉体,用其制备的粉体不仅比表面积大、活 性好、呈分散球状体,而且具有很好的低温烧结性。该 方法为在发展高功能陶瓷材料低温烧结方面,提供了广 阔的前景。