焊接工艺过程卡

焊装工艺流程卡

用气吹吹净内腔的铁屑;

码放整齐后对所有切口涂防锈油(按计划在两天内使用的可不刷);

4) 自检:方钢规格、长度尺寸符合图纸要求;

检查杆件直线度,不得有明显弯曲和扭曲变形;

断口整齐,无毛刺;

5) 材料堆放:下好的料应有序的堆放在指定的地方,并注明车型。

8) 侧窗止口焊接:根据图纸要求,在腰梁上沿点焊侧窗止口,内侧间距为100~200mm,外侧80~120mm,保证所有止口上端平直,止口两段必须焊接牢固,同时点焊侧围处包角与骨架固定,对所有焊点涂防锈漆;

9) 打磨:用角磨机把高于工作表面焊瘤磨平,并在焊接部位刷涂防锈漆;

10) 自检:腰梁上下直线度±3mm,任意1米内上下凹凸小于3mm;窗框尺寸符合图纸要求,长度公差为±3mm,高度公差为0~2mm,对角线偏差小于3mm,侧舱门框符合图纸设计尺寸要求,对角线误差小于3mm;

8. 侧后封板焊装

1) 备料:查阅生产计划表及车辆配置状态表确认车辆配置要求,取来相应侧后封板,检查有无凹凸不平,带进气口封板是否正确;

2) 试装:把侧后封板试装入两侧带弧杆件的进气孔洞外表面,封板后端折边处与侧围后立柱断面相平,最底端与蒙皮上止口处相平,前端弧形止口(折边)与侧围弧杆件距离控制在30~35mm间(部分车型用样板定位),并保持均匀,取下封板并休整相干涉部位;

8) 打磨:用角磨机把高于工作表面焊瘤磨平,并涂防锈漆;

9) 自检:重新检查所有焊接材料的安装尺寸,并标车型、车号。总长度公差±5mm,对角线差小于5mm;天窗换气扇孔、空调进出风口孔洞长宽公差1~2mm,对角线差不大于2mm,空调蒸发器冷凝器支架尺寸符合空调安装尺寸,预埋板位置应符合图纸设计要求,焊接应牢固;

焊接工艺过程卡

采用龙门焊接机时(2焊缝同时焊接),电流 550~700A,电压33~40V。中间焊道可焊一 层,如右图:5、6同时焊接。

车间

工装 工装

标记

处数

更改文件号 签字

日期

标记

处数

更改文件号

签字

日期

编制(日期)

审核(日期) 标准

材质:Q235B

工序 工序名称

产品名称:

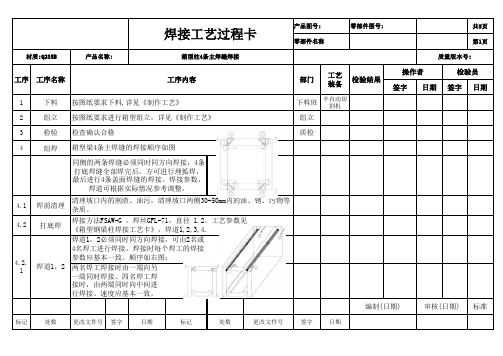

焊接工艺过程卡

箱型柱4条主焊缝焊接

工序内容

反转工件

将工件旋转180度,焊接7、8焊缝,与5、6 焊缝的焊接时间间隔必须小于30分钟。

产品图号:

零部件图号:

共5页

零部件名称

第3页

质量版本号:

部门

工艺 装备

检验结果

操作者

检验员

签字 日期 签字 日期

采用自动焊小车焊接时因时单道焊缝焊 接,其规范参数应适当减小,参考参数如 下:电流450~550A,电压30~36V。 4.3. 方法2 中间焊道焊2层,每层之间的两条焊缝的焊 2 自动焊小车 接方向必须相同,且时间间隔要小于15分 钟。第一层的四条焊接完成后,方可焊接 第二层的4条焊缝。焊缝顺序为5~12见右 图:

。

5

检验 按图纸要求进行检验

6 端面铣 以牛腿处的内隔板为基准确定两端的尺寸,划线,齐头并端面铣。

工艺流程图如下:

质检 车间

零部件图号:

共5页 第4页 质量版本号:

→

编制(日期)

审核(日期) 标准

标记

处数

更改文件号 签字

日期

标记

处数

更改文件号

签字

日期

材质:Q235B

产品名称:

焊接工艺过程卡

焊接工艺卡

焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180011.清理坡口2.定位焊按焊接工艺3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)图号接头名称管道接头接头编号焊接工艺评定报告编号Y2016007焊工持证项目GTAW-FeⅡ-6G-3/108-Fefs-02/10/12SMAW-FeⅡ-6G(K)-9/108-Fef3j检验序号本厂监检单位第三方或用户母材代号20G厚度mm~10焊接方法或焊接工艺GTAW 焊缝金属厚度mm≤10其余焊接位置6G层-道焊接方法填充金属焊接电流电弧电压,V焊接速度,cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)常温根部GTAW ER50-6 直流正接100~120 11~12 7~9 / 道间温度(℃)/ 其余GTAW ER50-6 直流正接110~130 12~13 6~8 / 焊后热处理/后热钨极直径喷嘴直径脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180021.清理坡口2.定位焊按焊接工艺3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)图号接头名称管道接头接头编号焊接工艺评定报告编号Y2016008焊工持证项目GTAW-FeⅡ-6G-3/108-Fefs-02/10/12SMAW-FeⅡ-6G(K)-9/108-Fef3j检验序号本厂监检单位第三方或用户母材代号20G厚度mm12~24焊接方法或焊接工艺GTAW 焊缝金属厚度mm≤6 SMAW ≤18焊接位置6G层-道焊接方法填充金属焊接电流电弧电压,V焊接速度,cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)常温 1 GTAW ER50-6 直流正接110~130 11~12 6~8 / 道间温度(℃)/ 2~3 SMAW ER5015 直流反接100~120 24~26 8~10 / 焊后热处理/ 4~5 SMAW ER5015 直流反接110~130 25~27 6~8 / 后热钨极直径铈钨Ф喷嘴直径12脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180031.清理坡口2.定位焊按焊接工艺3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)图号接头名称管道接头接头编号焊接工艺评定报告编号Y2016009焊工持证项目GTAW-FeⅢ-6G-3/159-Fefs-02/11/12SMAW-FeⅢ-6G(K)-9/159-Fef3j检验序号本厂监检单位第三方或用户母材代号12Cr1MoVG厚度mm~8焊接方法或焊接工艺GTAW 焊缝金属厚度mm≤8焊接位置6G层-道焊接方法填充金属焊接电流电弧电压,V焊接速度,cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)常温 1 GTAW ER55-B2-MnV 直流正接90~110 11~12 7~9 / 道间温度(℃)/ 2 GTAW ER55-B2-MnV 直流正接100~120 12~13 6~8 / 焊后热处理/后热钨极直径铈钨Ф喷嘴直径12脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180041.清理坡口图号2.定位焊按焊接工艺3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)接头名称管道接头接头编号焊接工艺评定报告编号Y2016010焊工持证项目GTAW-FeⅢ-6G-3/159-Fefs-02/11/12SMAW-FeⅢ-6G(K)-9/159-Fef3j检验序号本厂监检单位第三方或用户母材代号12Cr1MoVG厚度mm7~14焊接方法或焊接工艺GTAW 焊缝金属厚度mm≤6 SMAW ≤8焊接位置6G层-道焊接方法填充金属焊接电流电弧电压V焊接速度cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)250℃(200℃) 1 GTAW TIG-R31 直流正接110~130 11~12 6~8 / 道间温度(℃)≥200℃(250℃) 2 SMAW R317 直流反接100~120 25~26 8~10 / 焊后热处理/后热钨极直径铈钨Ф喷嘴直径12脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期焊接工艺卡接头简图:焊接工艺程序焊接工艺卡编号J20180051.清理坡口2.定位焊按焊接工艺图号接头名称管道接头3.外观检查按规定% Ⅱ(按设计要求,如设计未说明依据相关规范标准执行)接头编号焊接工艺评定报告编号Y2016011焊工持证项目GTAW-FeⅢ-6G-3/159-Fefs-02/11/12 SMAW-FeⅢ-6G(K)-9/159-Fef3j检验序号本厂监检单位第三方或用户母材代号12Cr1MoVG厚度mm16~44焊接方法或焊接工艺GTAW焊缝金属厚度mm≤6 SMAW ≤38焊接位置6G层-道焊接方法填充金属焊接电流电弧电压V焊接速度cm∕min线能量kj∕cm施焊技术摆动牌号直径极性电流(A)预热温度(℃)250(200) 1 GTAW TIG-R31 直流正接120~140 11~12 6~8 / 道间温度(℃)≥200(250) 2 SMAW R317 直流反接110~120 25~26 6~8 / 焊后热处理720~750℃ 3 SMAW R317 直流反接140~160 28~30 8~12 / 后热钨极直径铈钨Ф喷嘴直径12脉冲频率脉宽比(%)气体成分Ar 气体流量正面8-10L/min背面编制项光元日期审核王雅玮日期批准高栋日期。

焊接工艺流程卡(最新整理)

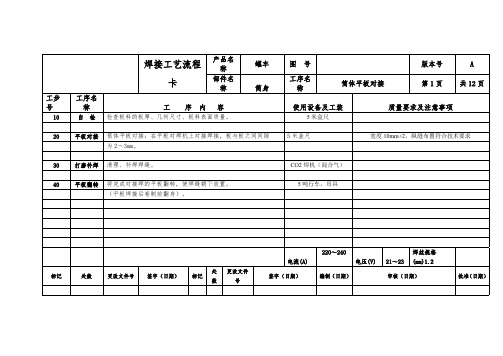

产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称筒体平板对接第1页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10自 检检查板料的板厚、几何尺寸、板料表面质量。

5米盒尺20平板对接筒体平板对接:在平板对焊机上对接焊接,板与板之间间隙5米盒尺宽度10mm+2,纵缝布置符合技术要求 为2~3mm 。

30打磨补焊清理、补焊焊缝。

CO2焊机(混合气) 40平板翻转将完成对接焊的平板翻转,使焊缝朝下放置。

5吨行车,吊具 (平板焊接后卷制前翻身)。

电流(A)220~240电压(V)21~23焊丝规格(mm)1.2标记处数更改文件号签字(日期)标记处数更改文件号签字(日期)编制(日期)审核(日期)批准(日期)产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称筒体成型第2 页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10划线根据罐体截面划出弧度点,具体尺寸见按图纸。

符合罐体截面弧度 20卷制按罐体弧度在卷板机上卷制出罐体弧度,卷制过程中不断用6m 卷板机符合罐体截面 盒尺测量弧度尺寸;长、短轴尺寸。

保证筒体弧度。

5米盒尺30焊接点焊、焊接筒体纵向焊缝。

CO2焊机 焊后整理补焊、清渣。

焊缝高度1.5~2mm±0.5,宽度10mm+2 40转序将成型筒体吊离卷板机,转入下工序。

5T 行车电流(A)220~240电压(V)21~23焊丝规格(mm)1.2标记处数更改文件号签字(日期)标记处数更改文件号签字(日期)编制(日期)审核(日期)批准(日期)产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称封头、内封头、挡油板制做第3 页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10拼接按图纸要求尺寸、方向拼焊封头平板板料。

CO2焊机 20下料封头坯料由等离子切割机下料。

(等离子编程切割) 等离子割机 焊后清理焊缝、补焊。

焊接工艺过程卡

、手工钨极氩弧焊焊丝(TIG-J50)层次(2)焊前清理焊丝上的油、锈、水汽,焊缝加强高0-4mm喷嘴直径(Φ8)与工件间夹角(

75º-85º)

、手工电弧焊焊条(/)层次(/) 层间清理,焊缝加强高0-2mm

¥

4、焊后清理,外观检查,力学性能

5、 ( )%X射线探伤,( )级合格

焊接工艺过程卡

建设单位:浙江新安化工集团股份有限公司

项目名称:新安化工10万吨/年有机硅热电工程

锅炉型号:NG-75/485-M4

、

江苏华能建设工程集团有限公司

江苏华能建设工程集团公司

焊 接 工 艺 卡第 1 页 共 页

产品名称

节点简图:

焊接过程:

:

另、部件名称

编号

HK001

60+5º

{

2-3

1、焊前清理焊缝坡口各侧20mm致金属光泽

2、组对点固焊详见结点简图

、手工钨极氩弧焊焊丝(TIG-J50)层次(2)焊前清理焊丝上的油、锈、水汽,焊缝加强高0-4mm喷嘴直径(Φ8)与工件间夹角(

75º-85º)

、手工电弧焊焊条(/)层次(/) 层间清理,焊缝加强高0-2mm

~

4、焊后清理,外观检查,力学性能

5、 (/)%X射线探伤,(/)级合格

2、组对点固焊详见结点简图

、手工钨极氩弧焊焊丝( TIG-R30)层次(2)焊前清理焊丝上的油、锈、水汽,焊缝加强高0-4mm喷嘴直径(Φ8)与工件间夹角(

75º-85º)

、手工电弧焊焊条(/)层次(/) 层间清理,焊缝加强高0-2mm

4、焊后清理,外观检查,力学性能

5、 ()%X射线探伤,()级合格

TP304、OCr19Ni9、1Cr18Ni9、1Cr18Ni9Ti焊接工艺卡

TP304、OCr19Ni9、1Cr18Ni9、1Cr18Ni9Ti焊接工艺卡

焊接手

工

电

弧

焊

焊条焊条型号焊接电源烘干

A102 E0-19-10-16 直流正接150℃左右烘干1小时

A107 E0-19-10-15 直流反接250左右烘干1小时

A132 E0-19-10Nb-16 直流正接150℃左右烘干1小时

A137 E0-19-10Nb-15 直流反接250℃左右烘干1小时

注A102、A107用于工作温度≤300℃结构的焊接

焊条直径

(mm)

2.0 2.5

3.2

4.0

5.0

焊接电流

(A)

20~50 50~80 80~110 110~160 160~200 氩

弧

焊

焊接电源直流正接

焊丝H1Cr18Ni9、H0Cr19Ni9、H1Cr18Ni9Ti、H1Cr19Ni9Nb等

备注1. 小径薄壁管焊接时要进行根部充氩保护。

2. 焊接时要采用短弧焊接,且不作横向摆动。

3. 焊接电流要小,焊接速度要快。

4. 严禁在工件表面上引弧和装焊临时夹具。

5. 采用多层多道焊时,焊后要严格清理干净熔渣和缺陷,等焊缝冷

却到低于60~100℃后再焊下一道,相邻焊道或焊层的焊接方向要尽量相反,并注意焊缝接头要尽量错开。

6. 焊接前要严格清理焊件及坡口附近的铁锈、油污、水份等。

7. 一般不需要焊前预热。

8. 一般不进行焊后热处理,条件具备时应进行固溶处理。

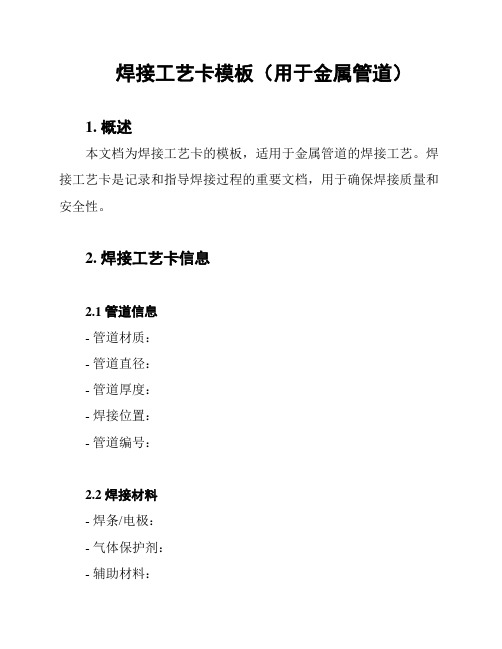

焊接工艺卡模板(用于金属管道)

焊接工艺卡模板(用于金属管道)

1. 概述

本文档为焊接工艺卡的模板,适用于金属管道的焊接工艺。

焊接工艺卡是记录和指导焊接过程的重要文档,用于确保焊接质量和安全性。

2. 焊接工艺卡信息

2.1 管道信息

- 管道材质:

- 管道直径:

- 管道厚度:

- 焊接位置:

- 管道编号:

2.2 焊接材料

- 焊条/电极:

- 气体保护剂:

- 辅助材料:

2.3 焊接工艺参数- 焊接电流:

- 焊接电压:

- 焊接速度:

- 焊接温度:

- 焊接时间:

2.4 焊接设备

- 焊接机型:

- 焊接枪型号:

- 备用设备:

2.5 焊接人员

- 焊接操作员:

- 监督员/质检员:

3. 焊接工艺步骤1. 准备工作:

- 清洁管道表面

- 安装焊接设备

- 准备焊接材料

2. 焊接步骤:

- 确定焊接位置和方法- 开始预热

- 进行焊接

- 控制焊接参数

- 完成焊接

3. 后续工作:

- 进行焊缝检查

- 清理焊接区域

- 记录焊接参数和结果

4. 安全措施

- 确保焊接区域通风良好- 戴好个人防护装备

- 确保焊接设备正常运行- 遵守焊接操作规程

5. 质量控制

- 进行焊缝检查和尺寸测量

- 检查焊接质量符合规范和要求

- 记录焊接质量结果和问题

以上是焊接工艺卡模板的内容。

根据具体情况填写相应信息,确保焊接过程与质量可控可追溯。

焊接工艺流程卡电子教案

允许拼接一道焊缝,且焊缝应布置在封头中心线以 上,水平布置,拼接焊缝与长轴中心线的距离应小

于坯料短轴直径的1/4,并在成型前将影响装配的

焊缝余高磨平

30

旋制

按图纸标识尺寸要求旋制封头。

旋边机、5米盒尺

长、短轴、翻边高度尺寸符合图样要求。公差要求:

长轴士2mm,短轴士2mm,翻边高度士2mm。

筒体

罐体表面母线直线度:罐体长度(L)v5000mm

直线度小于8mm L>5000mm直线度小于12mm

上部中心线为基准对接点焊;依此对接好所有筒身焊缝。

20

开人孔

人孔位置开孔:

5米盒尺

1)以罐体前封头为基准,沿筒体上部纵向中心线按图纸尺寸

尺寸公差±5mm

戈凰人孔中心位置;

2)以人孔中心为圆心以230mm为半径划圆,并用火焰割矩开 孔。

批准(日期)

焊接工艺流程

卡

产品名

称

罐车

图号

版本号

A

部件名

称

罐体

工序名

称

筒身焊接

第6页

共12页

工步

号

工序名

称

工序内 容

使用设备及工装

质量要求及注意事项

10

支座焊装

在封头外端部中心部位焊装罐体 旋转支座。

焊接牢固。

将罐体吊装至变位机之上,并锁紧定位保险装置。

10吨行车

旋转灵活、加紧可靠、不偏心。

20

焊接

5米盒尺

30

焊接

点焊、焊接筒体纵向焊缝。

C02焊机

焊缝高度1.5〜2mm±0.5,宽度10mm+2

焊后整理补焊、清渣。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用龙门焊接机时(2焊缝同时焊接),电流 550~700A,电压33~40V。中间焊道可焊一 层,如右图:5、6同时焊接。

车间

工装 工装

标记

处数

更改文件号 签字

日期

标记

处数

更改文件号

签字

日期

编制(日期)

审核(日期) 标准

材质:Q235B

工序 工序名称

产品名称:

焊接工艺过程卡

箱型柱4条主焊缝焊接

工序内容

零部件图号:

共5页 第5页 质量版本号:

以上工步按龙门焊制定。自动焊小车与上工步相近,参考执行。

编制(日期)

审核(日期) 标准

标记

处数

更改文件号 签字

日期

标记

处数

更改文件号

签字

日期

。

标记

处数

更改文件号 签字

日期

标记

处数

更改文件号

签字

日期

编制(日期)

审核(日期) 标准

材质:Q235B

产品名称:

焊接工艺过程卡

箱型柱4条主焊缝焊接

产品图号: 零部件名称

焊接电流450~520A,电压36~40V。

4.4. 2

方法2 自动焊小车

焊接完成13、14焊缝后,工件旋转180度, 再焊接15、16焊缝。 两面焊缝的焊接时间间隔必须小于20分钟

。

5

检验 按图纸要求进行检验

6 端面铣 以牛腿处的内隔板为基准确定两端的尺寸,划线,齐头并端面铣。

工艺流程图如下:

质检 车间

零部件图号:

共5页 第4页 质量版本号:

→

编制(日期)

审核(日期) 标准

标记

处数

更改文件号 签字

日期

标记

处数

更改文件号

签字

日期

材质:Q235B

产品名称:

焊接工艺过程卡

附图

产品图号: 零部件名称

3

检验 检查确认合格

质检

4

组焊 箱型梁4条主焊缝的焊接顺序如图

同侧的两条焊缝必须同时同方向焊接,4条 打底焊缝全部焊完后,方可进行埋弧焊, 最后进行4条盖面焊缝的焊接。焊接参数,

焊道可根据实际情况参考调整。

1

焊前清理

清理坡口内的割渣、油污,清理坡口两侧30-50mm内的油、锈、污物等 杂质。

4.2

行焊接。速度应基本一致。

编制(日期)

审核(日期) 标准

标记

处数

更改文件号 签字

日期

标记

处数

更改文件号

签字

日期

材质:Q235B

工序 工序名称

产品名称:

焊接工艺过程卡

箱型柱4条主焊缝焊接

工序内容

产品图号:

零部件图号:

共5页

零部件名称

第2页

质量版本号:

部门

工艺 装备

检验结果

操作者

检验员

签字 日期 签字 日期

清理焊道的焊接缺陷、对焊缝较低的部位进行补焊,使其满足盖面的 4.4 盖面 要求,盖面的工艺参数一般情况下采用较小电流,大电压,快速焊,

保证焊缝外观成型,减少焊缝余高。

焊接电流550~650A,电压36~42V。

4.4. 1

方法1 龙门焊

焊接完成9、10焊缝后,工件旋转180度, 再焊接11、12焊缝。 两面焊缝的焊接时间间隔必须小于20分钟

将箱型柱旋转180°如图:

施焊方法同焊道1,2如图:

焊道3,4必须同时同方向焊

接,可由2名或4名焊工进行

4.2. 2

焊道3,4 焊接,焊接时每个焊工的焊 接参数应基本一致。

顺序如右图:

两名焊工焊接时由一端向另一端同时焊接 。四名焊工焊接时,由两端同时向中间进 行焊接。速度应基本一致。4道焊缝必须一 次完成,间隔要小于30分钟。

打底焊

焊接方法FSAW-G ,焊丝GFL-71,直径 1.2。工艺参数见 《箱型钢梁柱焊接工艺卡》,焊道1,2,3,4.

焊道1,2必须同时同方向焊接,可由2名或

4名焊工进行焊接,焊接时每个焊工的焊接

参数应基本一致。顺序如右图:

4.2. 1

焊道1,2 两名焊工焊接时由一端向另

一端同时焊接。四名焊工焊

接时,由两端同时向中间进

反转工件

将工件旋转180度,焊接7、8焊缝,与5、6 焊缝的焊接时间间隔必须小于30分钟。

产品图号:

零部件图号:

共5页

零部件名称

第3页

质量版本号:

部门

工艺 装备

检验结果

操作者

检验员

签字 日期 签字 日期

采用自动焊小车焊接时因时单道焊缝焊 接,其规范参数应适当减小,参考参数如 下:电流450~550A,电压30~36V。 4.3. 方法2 中间焊道焊2层,每层之间的两条焊缝的焊 2 自动焊小车 接方向必须相同,且时间间隔要小于15分 钟。第一层的四条焊接完成后,方可焊接 第二层的4条焊缝。焊缝顺序为5~12见右 图:

4.2. 3

焊道清理

焊道1、2及焊道3、4焊接完成后,应及时清理药皮及焊道上的杂物, 修补焊接缺陷,使其满足中间焊道的埋弧自动焊要求。

中间焊道采用埋弧自动焊进行,根据用龙门焊接机和自动焊小车的情 4.3 焊接 况确定焊接层数,以及不同的焊接参数,并根据实际情况进行调整,

以减少焊接变形。

4.3. 1

方法1 龙门焊

焊接工艺过程卡

产品图号:

零部件图号:

共5页

零部件名称

第1页

材质:Q235B

产品名称:

箱型柱4条主焊缝焊接

质量版本号:

工序 工序名称

工序内容

1

下料 按图纸要求下料,详见《制作工艺》

2

组立 按图纸要求进行箱型组立,详见《制作工艺》

部门

工艺 装备

检验结果

下料班

半自动切 割机

组立

操作者 签字 日期

检验员 签字 日期