混料8D改善报告(线材)

品质改善8D报告书

图纸 其它(调查、防

错) 二级供应商调查

部门

时间进度

作成单位

裁

作成

决

审核

批准

抄送领导: 产品名称 产品编号 作成日期

作成部门填写:

作成部门(一级)

发生区域

客户名称 缺陷等级

题

目

D1 异常现象描述:

A[重要]

B[一般]

C[轻微]

*******有限公司

品质改善(8D)报告书

组长

组员

8D小 组

对策单位

作成

审核

批准

表单编号:

作成部门(二级)

生产线别 对策期限 受影响的批次数

重发不合格:

是

否

意见/结果:

未(检出)发现的理由?

措

施

返检

OK数量

NG数量

责任部门

负责人

附 件:

是否形成经验教训

D6 永久对策(为了今后不产生不合格品采取的措施)

是

否

针对发生的原因,对D2重新检讨!

负责部门

责任人

时间

附 件:

D7 效果确认【请附上相关数据】

开始日期

生产数量

不良数量

0

验证结果

有效

验证说明

制造完成后(例:最终检查) 发货前

Yes/No

是

否

是

否

是

否

对策部门填写:

D4暂时措施(为了防止不良品流向客户所采取的措施内容)

考虑事项

Yes/No

半成品

是

否

库存品

是

否

服务件(售后备件)

是否其它是否OK零件标识: D5 原因、要因分析: 从4M(人、机、料、法)、5W1H(谁、哪里、何时、做什么、为什么、如何)、5Why(5个为什么)方面考虑。

混料改善8D报告

■发生对策: 1.制作检具进行临时控制 。 林善哲 已完成 2.报警单对现场操作人员进行现场培训记录。褚宏亮5-14

■流出原因:

1、由于是在钎焊工序时混入,两种产品外形有些相似,靠员工检 查不容易检出。

■流出对策: 1.制作检具进行检查,检查每种产品各制作单独的检具。

赵波 已完成 改善佐证

7.

LOT No : 6C14

8.

不良内容 :在装配过程中处发现产品混料.

2. 不良现象 正确产品

混入品2只

3. 发生原因 발생원인(Root Cause)에 대하여 기입

4. 改善对策 임시조치/개선대책/일정 기입

■发生原因:

由于在钎焊过程中,作业区域有产品遗留在现场未清理干净,在生 产24500产品时混入。

◆ Z24500混料分析改善报告

귀책부문

品质

1.现象把握 불량내용 :2016.5.14. 2.发生场所 : 青岛大同 3.车 种: EB015

작업자

검사자

/

4.部品品番 :Z245002

반,조장

/

5.品名 : BRACKET ASS’Y(RH)

주/야간

주간

6.

发生数量 : 2件

8D改善措施报告

2 .Action plan for similar problems:对类似的问题有改进措施

3.Action followup results:/改进措施跟踪结果:

Discilne 8:If the same problemhappenagain please describeyour reason(如果问题重复发生,请解释原因):

1.How to prevent recurrence?(如何防止再发生)

2. If the action has the risk to cause to the other problems?(改善措施是否会造成其它风险

□Yes□No

-Ifyes,please make action plan:(如果会造成其它问题,请制定改善计划)

Yes□No□

If No,please describ the results:/若改善结果不理想,请具体说明:

-Closed Status(结案状态) □ □

-Closed date(结案日期)

Prepared by(编制):Approved by(批准)

3.Ifneed to detect related process files?是否需要更新相关工艺文件

Yes□no□

-文件更新日期:文件执行日期:

-文件更新部分执行效果及确认/日期:

4.How to detect out?(怎样检查出此不良)

5.How to identify the improvement date?(何时生产的产品为改善后的产品?)

-客户退货品可:退回公司□客房本地报废□委托客户处理□

8D专项质量改善报告模板

8D专项质量改善报告(电源端子板滑丝的质量问题)拟制:审核:批准:日期:****有限公司D1、组建小组:控制器组于****年12月19日针对近一周工程柜在装配过程中出现9例电源端子接线时滑牙问题组建问题处理小组。

D2、问题描述:控制器组员工于****年12月12日—12月18日装配工程柜的过程中共出现9例电源端子接线时端子固定位置滑牙情况。

按每天15台的装配量,一周7天共装配105台,不良数9台,不良率8.5%。

D3、实施及确认暂时性的对策:1、查证装配柜机使用的电钻是否有扭力要求,扭力是否合适;2、查证接线时装配方式有无问题;3、调查接线端子物料是否有更换厂商或使用异常批次器件;4、立即调查生产过程,看生产过程是否出现改变。

D4、原因分析及验证要因首先对暂时性的对策的执行结果进行分析:1、经查证控制柜装配无电钻扭力要求,扭力调整随意性大有不合理扭力情况。

2、控制柜打钉及接线方式为常规状态,针对控制柜的装配方式有改进空间。

3、端子板上的接线端子都是由一家叫****公司提供,近期没接收过品质异常或让步接收的端子,也未更换品牌及厂家,但其质量情况不能确认。

4、调查生产过程,未发现与原来过程有明显区别。

对控制柜的装配过程进行综合分析,分别判断各自环节出现的可能性:基本装配流程为:标准柜前加工→装配标准柜→装配工程柜据查证,装配标准柜时和装配工程柜时都有螺钉打滑情况出现,装配标准柜工序打滑端子钉的数量少,多数打滑端子钉都出在装配工程柜工序。

针对在此过程中,端子板打滑的原因,进行了如下分析,见下图(图一):因果图【图一】哪些因素才是导致电源接线端子滑丝的要求?要因确认调查情况见表一:【表一】要因确认表序号原因分析调查情况是否要因1 装柜人员使用电钻时扭力随意性大;经查证,装配柜机的电钻无扭力要求,员工根据自己习惯的扭力进行作业,调节扭力大时容易导致接线端子滑丝;是2 员工质量意识差;出现多台电源端子滑丝时并未进行反馈;是3 装柜时不专注;有上班说话情况,不注意自己使用电钻的扭力,有导致端子滑丝的现象;是D5、制定永久对策:根据确定的要因,制定对策表如下:D6、执行及验证永久对策:针对上述要因,按对策表执行结果如下:1、工艺人员已确认好合适的装配扭力,所有电钻都已按要求调至9kgf且在扭力调整环上做好记号并完成对工程柜装配员工的宣导工作。

8d改善报告范文

8d改善报告范文以下是为您生成的一篇关于“8D 改善报告范文”的作文,尽量满足您的需求,内容可能不够专业和准确,仅供参考。

---#在我们的生产线上,最近出现了一个让人头疼的问题——产品质量出现了波动。

这可把我们整个团队都给急坏了,要知道,质量可是我们的生命线啊!于是,一场轰轰烈烈的 8D 改善行动就此展开。

**一、问题描述**这批产品在质检环节中被发现存在外观瑕疵、尺寸偏差以及性能不稳定等多种问题。

客户那边已经开始抱怨了,说我们的产品影响了他们的生产进度,这压力可真是山大呀!就拿外观瑕疵来说吧,有的产品表面有明显的划痕,就像是被小猫小狗抓过一样;还有的产品颜色不均匀,一块深一块浅的,看起来特别别扭。

尺寸偏差也很让人头疼,本该是标准的长度和宽度,结果有的大了一圈,有的小了一截,这怎么能行呢?性能方面就更不用说了,部分产品在测试的时候,一会儿正常,一会儿又出故障,简直就像个任性的小孩子,让人捉摸不透。

**二、小组成立**为了解决这个问题,我们迅速成立了 8D 改善小组。

小组里有生产线上的工人师傅老张、老李,有负责质量检测的小王,有技术部门的专家刘工,还有我这个负责统筹协调的小组长。

大家虽然来自不同的岗位,但都怀着一颗要把问题解决的心,聚到了一起。

老张是个经验丰富的老师傅,平时话不多,但一说起生产的事儿,那可是头头是道。

老李呢,干活儿特别麻利,而且点子多。

小王虽然年轻,但工作认真负责,眼睛里容不得一点沙子。

刘工就更不用说了,技术方面的权威,大家都对他充满了期待。

**三、临时措施**在找到根本原因之前,我们先采取了一些临时措施,尽量减少问题的影响。

首先,对已经生产出来的有问题的产品进行隔离,防止它们混入合格品中。

然后,加强了质检的频率和力度,确保每一个出厂的产品都经过严格的检验。

同时,通知客户我们正在积极解决问题,并承诺会尽快给出一个满意的解决方案。

这期间可真是忙得脚不沾地啊!小王每天都在质检室里加班加点,眼睛都快看花了。

8D改善措施报告

改善前控制方法

改善后控制方法

担当

实际完成日期

完成证据

关键点1:措施要针对原因,而且要具体 关键点2:措施执行必须要附上相关完成的证据

??什么算是证据

签到表扫描件, 设备变更前后图片 设计图纸修改 文件修改 程序修改

9

6.改善对策及其验证

效果确认

数据来源: 时 间:

16.00% 14.00% 12.00% 10.00% 8.00% 6.00% 4.00% 2.00% 0.00%

slot1

slot2

slot3

slot4

slot5

改善前

改善后

数据点多按日期来建议走势图,数据点少可用上面的柱状图

关键点一 :改善前后对比,数量及比例。 关键点二: 结果收集的数据来源要说明

10

7.对策标准化

需要考虑的问题: 修改管理制度 作业方法 作业程序 设计规范 提供修改的证据。

关键原因确认

统计分析 DOE验证 机理分析

质量问题5M1E分析

(鱼翅图分析)

关键原因-是否为根本原因

5WHY分析

5

4.原因分析及其验证

****流程图

6

4.原因分析及其验证

Environment 电梯轿厢受到冲击,引起 光电感应器信号故障:NG Material 电气元件使用寿命: 未指定,损坏后更换 Man 维保人员按维保要求 进行维保:OK 对应人员按应急预案 流程处置:OK 5119接报及时通知2664:OK 2664接报及时赶赴现场调查:OK 2664现场处置:OK 5119三方通话安抚:NG (流程未规定)

4

4.原因分析及其验证

需要考虑的问题: 列可能原因时要周全。 原因和结果要有论证,说得通。 原因一定是根本原因,而非表面原因。

网络线8D报告(混料)实例样板

责任单位(Duty Dept.)发文日期(Issue Date)2019.12.30KS 料号(P/N)C1HDMI15发出单位(Issue Dept.)DSG 回复日期(Response Date)2020.4.9制令单号(P/O)/检验数量(Inspection Quantity)20箱不良数(Defective Quantity )/不良率(%)(Defective Rate )/异常类别(Abnormity classify):□材料Material 制程In-process □成品Finished goods□其它 Other1.以上措施纳入到检验标准,后续依文件方式进行管控.6-D 效果验证(Determination Verification):待下批生产此型号进行验证.核准(Approved by): 审核 (Checked by): 承办 (Made by):7-D 防止再发生对策 (Deterrence Actions):核准(Approved by): 审核 (Checked by): 承办 (Made by):4-D 原因分析(Defect analysis):产生原因:1.因先前对清尾管理定义不够明确,导致生产对清尾管理过程执行较为混乱.2.品保对清尾过程监控不到位,造成包装材料混料未发现.流出原因:1.作业人员自检不到位,未能及时发现此问题,导致不良流出。

2.品检员抽检未检到此类不良,导致不良流出.核准(Approved by): 审核 (Checked by): 承办 (Made by):5-D 改善对策(Improvement Disposition):产生对策:1.制定生产线尾数管理办法,各单位严格依文件执行.(参考右图管理办法)2.此类产品内部取消免检,后续出货前100%全检后方可出货.3.后续生产过程中清尾的产品依文件执行的同时务必经过品检员100%全检,后经品质经理确认OK后方可正常入库.4.为防止来料有混料的可能性,近三批IQC进料和FQC出货100%全检,合格3批后评估转正常检验.5.对相关现场人员进行培训,制做不良看板悬挂到各段.核准(Approved by): 审核 (Checked by): 承办 (Made by):C1HDMI15的袋子混装C1SCT15 PSI:2019-10-15 PO:245351 SKU:129601 QTY:3000 ETD:2019-10-25核准(Approved by): 审核 (Checked by): 承办 (Made by):3-D 临时对策 (Temporary Disposal):1.客户端异常品业务和客户沟通处理方式,我司全力配合处理.2.我司在库全检未发现此类不良,无在途品及在制品.核准(Approved by): 审核 (Checked by): 承办 (Made by):8D改善报告(8D Corrective Action Report) Report No.:1-D 主导人(Team Director ): 组员 (Team members):2-D 问题描述 (Problem Description):8-D 品保确认(QA Definitive Verification):后续进行三批效果验证。

数据线8D报告 (SR网尾内露铜,线材混料)实例样板

Date(撰寫日期): 2020.4.9

Implement Date (執行日期):2020.4.7

APD Assessment APD确认

对策可接受的? Short-Term Corrective Action Accredited? □Yes □No

D4. Root Cause Analysis(要因分析及真因驗證)

1.SR网尾内露铜。 2.线材混料,要求20AWG线材,实际混有 24AWG线材。

D3. Containment&Temporary Action(執行围堵&临时措施)

1.APD端库存品20700PCS已派作业员全部重工完成。 2.旭华无库存品及在制品。

( 填寫人)Initiator: Start Date(開始日期):

Provide Date

(提供日期): 2020.4.9

1.SR网尾内露铜:模具网尾内卡线槽过小(卡线槽尺寸1.9mm×3.8mm),线材放入模具网尾内卡线槽后不能完全入线

槽,合模作业后导致SR网尾内压线露铜。

2.线材混料:料号:108-81212-00与108-81225-00产品是一样的,唯一的区别是料号:108-81212-00用的是24AWG线

D6.Implemented Permanent Corrective Action(執行永久對策及效果確認) 对策已实施效果待下批订单生产时验证。

Implement Date (執行日期):2020.4.9

D7. Prevent Recurrence(再發防止及標準化) 无文件修订。

Implement Date (執行日期): 2020.4.9

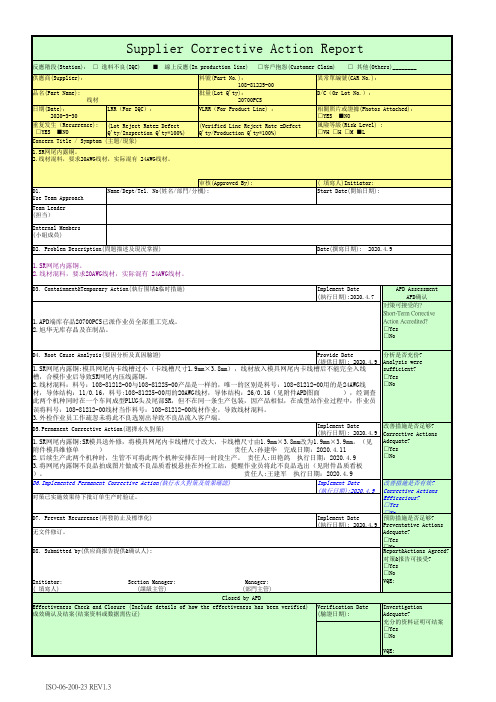

Supplier Corrective Action Report

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.为防止来料有混料的可能性,近三批IQC进料和FQC出货100%全检,合格3批后评估转正常检验.

5.对相关现场人员进行培训,制做不良看板悬挂到各段.

核准(Approved by):

审核 (Checked by):

6-D 效果验证(Determination Verification):

待下批生产此型号进行验证.

承办 (Made by) 承办 (Made by):

产生原因: 1.因先前对清尾管理定义不够明确,导致生产对清尾管理过程执行较为混乱. 2.品保对清尾过程监控不到位,造成包装材料混料未发现.

流出原因: 1.作业人员自检不到位,未能及时发现此问题,导致不良流出。 2.品检员抽检未检到此类不良,导致不良流出.

凯鑫 DSG 20箱

发文日期

(Issue Date)

回复日期

(Response Date)

2019.12.30 KS料号(P/N)

2020.4.9

制令单号 (P/O)

不良数

/

(Defective Quantity)

不良率(%)

(Defecபைடு நூலகம்ive Rate)

C1HDMI15 / /

异常类别 (Abnormity classify): □材料Material 制程In-process □成品Finished goods □其它 Other

作成部 署:

作成日 期:

工程部 2019.12.30

品 名: 品 番: 文件编号:

网络线

C1HDMI15

GC-EX-02-03

8D改善报告

(8D Corrective Action Report) Report No.:

责任单位

(Duty Dept.)

发出单位

(Issue Dept.)

检验数量

(Inspection Quantity)

后续进行三批效果验证。

核准(Approved by):

审核 (Checked by):

NOTE:

承办 (Made by): 承办 (Made by):

承办 (Made by): 承办 (Made by): 编号(Form No.):4C-QA009-A

表头栏位不适用时,请填写“N/A”(If the column is not applicable, please fill in “N/A”)。

核准(Approved by):

审核 (Checked by):

承办 (Made by):

5-D 改善对策(Improvement Disposition):

产生对策:

1.制定生产线尾数管理办法,各单位严格依文件执行.(参考右图管理办法)

2.此类产品内部取消免检,后续出货前100%全检后方可出货.

3.后续生产过程中清尾的产品依文件执行的同时务必经过品检员100%全检,后经品质经理确认OK后方可正常入库.

1-D 主导人( Team Director ):

组员 (Team members)

2-D 问题描述 (Problem Description): C1HDMI15的袋子混装C1SCT15 PSI:2019-10-15 25

PO:245351 SKU:129601 QTY:3000 ETD:2019-10-

核准(Approved by):

审核 (Checked by):

7-D 防止再发生对策 (Deterrence Actions):

1.以上措施纳入到检验标准,后续依文件方式进行管控.

核准(Approved by):

审核 (Checked by):

8-D 品保确认(QA Definitive Verification) :

核准(Approved by):

审核 (Checked by):

3-D 临时对策 (Temporary Disposal) :

1.客户端异常品业务和客户沟通处理方式,我司全力配合处理.

2.我司在库全检未发现此类不良,无在途品及在制品.

核准(Approved by):

审核 (Checked by):

4-D 原因分析(Defect analysis) :