小型余热回收装置热力计算

基于烟气余热回收的热泵供热系统热力学分析

第 38 卷 第 2 期2023 年 4 月Vol.38 No.2Apr. 2023电力学报JOURNAL OF ELECTRIC POWER 文章编号:1005-6548(2023)02-0117-10 中图分类号:TK124;X773 文献标识码:A 学科分类号:47040DOI :10.13357/j.dlxb.2023.013开放科学(资源服务)标识码(OSID ):基于烟气余热回收的热泵供热系统热力学分析白涛,靳智平(山西大学 电力与建筑学院,太原 030006)摘要:为降低供热耗能,采用热泵回收烟气余热,可有效提高机组供热效率。

以某300 MW 亚临界CFB 锅炉机组为例,分别在脱硫塔前后设置低温省煤器和烟气冷凝器,组成新型热泵供热系统,并建立该热泵回收烟气余热热力学模型,分析其烟气余热利用方式对热泵的热力学及供热性能的影响。

计算结果表明,布置低温省煤器,设计工况下,热泵性能系数(C OP )为1.746时,烟温由130 ℃降至90 ℃,可回收最大烟气余热20.87 MW ,降低脱硫塔耗水量28.792 t/h ;布置烟气冷凝器,可作为热泵低温热源,同时可回收烟气余热10.10 MW ,回收冷凝水13.654 t/h 。

当热网回水温度升高时,C OP 降低,但热泵系统和供热系统的㶲效率均升高;当冷凝器出口水温升高时,C OP 和供热系统㶲效率降低,但热泵系统㶲效率升高。

回收烟气余热的热泵供热方式,可有效利用烟气低阶能量且具有良好的节能节水收益。

关键词:煤电机组;CFB 锅炉;亚临界;烟气余热;梯级利用;热泵;供热;热力学分析Thermodynamic Analysis of Heat Pump Heating System Based onFlue Gas Waste Heat RecoveryBAI Tao ,JIN Zhiping(School of Electric Power , Civil Engineering and Architecture , Shanxi University , Taiyuan 030006, China )Abstract :To reduce heating energy consumption , using heat pumps to recover waste heat from flue gas can ef⁃fectively improve the heating efficiency of the unit. Taking a 300 MW subcritical CFB boiler unit as an exam ⁃ple ,a low temperature economizers and a flue gas condensers are set before and after the desulfurization tower to form a new heat pump heating system , a thermodynamic model for this heat pump recovery of flue gas waste heat was established to analyze the impact of flue gas waste heat utilization methods on the thermodynamics and heating performance of the heat pump.The results show that ,a low -temperature economizers is arranged , un⁃der the design conditions , when the coefficient of performance (C OP ) of the heat pump is 1.746, the flue gas temperature decreases from 130 ℃ to 90 ℃,which could as a high -temperature heat source of the heat pump , 20.87 MW of waste heat can be recovered at most , and the water consumption of the desulfurization tower is re⁃duced by 28.792 t/h ; A flue gas condenser is arranged , which can be used as a low -temperature heat source for the heat pump. At the same time , 10.10 MW waste heat can be recovered , and 13.654 t/h condensed water can be recovered. When the return water temperature of the heating network increases , C OP decreases , but the · 发电 ·* 收稿日期:2023-02-23基金项目:2019年度山西省重大专项资助项目(20181102010)。

远大烟气余热回收装置样本

chenU

H

远大重庆事务所:渝中区邹容路 68 号大都会商厦 2106 室 联系人:陈献武 电话:13637873355

热水罐

自来水补水 自来水补

方法:

总体原则:因烟气板交循环水 侧进水温度越低,热回收效率 越高,获热更多,因此推荐与 热水系统补水管路驳接,也可 根据用户热水负荷特性采取 灵活的管路驳接方式。

烟气板换

燃料输入

凝水排放

注:三种方式亦可相互切换,连接管路相对连接

NO. 并管方式 1 与卫生热水

补水串联

2 与卫生热水 并联

注:① 换热效率:93% ② 烟气入口/出口额定温度:160℃/70℃ ③ 热水入口/出口额定温度:20℃/50℃

烟气入 160℃

选型指引

应用范围

·功能:烟气余热回收 ·介质为<300℃的烟气 ·用于热水、采暖水系统 ·适配设备:直燃机、锅炉、发电机 ·应用场所:有热水或采暖需求的住宅、酒店、医院、

法兰

NO. 型号

A

B

C

D

E

F770 448 840 215 380 356 320 DN25 80

0.03

2 BRE100 770 493 840 276 410 386 350 DN25 95

0.03

3 BRE125 770 554 840 348 460 436 400 DN25 110 0.03

5 BRE200 ≤2000 ≤BZ200 3600 8.6

6 BRE250 ≤2500 ≤BZ250 4500 10.8

7 BRE300 ≤3000 ≤BZ300 5400 13.0

8 BRE400 ≤4000 ≤BZ400 7200 17.2

烟气余热回收装置原理及优势

烟⽓余热回收装置原理及优势烟⽓余热回收装置原理及优势烟⽓余热回收装置是燃油、煤、⽓锅炉专⽤设备,安装在锅炉烟⼝或烟道中,烟⽓余热回收装置四周管箱,中间隔板将两侧通道隔开,单根热管可更换。

⼯作时,⾼温烟⽓从左侧通道向上流动冲刷热管,此时热管吸热,烟⽓放热温度下降。

热管将吸收的热量导致右端,空⽓或⽔从右侧通道向下逆向冲刷热管,此时热管放热,空⽓或⽔吸热温度升⾼。

余热回收器出⼝烟⽓温度不低于露点。

1)烟⽓余热回收装置特点:1、热管余热回收器体积⼩,传热效率⾼。

热管除了由相变传热外,相同热负荷条件下,管数可减少,流通⾯积扩⼤,流速降低,⼤⼤减轻磨损。

热管换热器冷热流体采⽤纯逆流⽅式布置,传热系数⾼,重量轻,布置⽅便。

2、热管余热回收器具有良好的抗腐蚀能⼒。

热管靠管内液体相变传热,其管壁温度控制在露点以上,使管壁外侧不会凝露粘灰,抗腐蚀能⼒⼤为增强。

3、热管余热回收器使⽤寿命长,单台使⽤寿命达⼗年以上,单根热管可拆卸更换,维护简单成本低。

热管烟⽓余热回收装置⼯作原理:超导热管是烟⽓余热回收装置的主要热传导元件,与普通的热交换器有着本质的不同。

热管烟⽓余热回收装置的换热效率可达98%以上,这是普通热交换器⽆法达到的。

热管烟⽓余热回收装置体积⼩,只是普通热交换器的1/3。

左边为烟⽓通道,右边为清洁空⽓(⽔或其它介质)通道,中间有隔板分开互不⼲扰。

⾼温烟⽓由左边通道排放,排放时⾼温烟⽓冲刷热管,当烟⽓温度>30℃时,热管被激活便⾃动将热量传导⾄右边,这时热管左边吸热,⾼温烟⽓流经热管后温度下降,热量被热管吸收并传导⾄右边。

常温清洁空⽓(⽔或其它介质)在⿎风机作⽤下,沿右边通道反⽅向流动冲刷热管,这时热管右边放热,将清洁空⽓(⽔或其它介质)加热,空⽓流经热管后温度升⾼。

由若⼲根热管组成的烟⽓余热回收装置,安装在锅炉或窑炉烟⼝,将烟⽓中热量吸收并⾼速传导⾄另⼀端,使排烟温度降⾄接近露点⽽减少热量排放损失。

加热后的清洁空⽓可烘⼲物料或补充到锅炉、窑炉内循环使⽤。

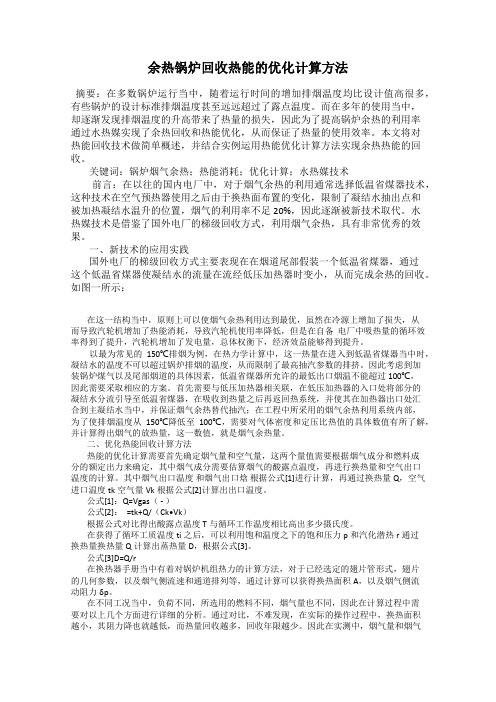

余热锅炉回收热能的优化计算方法

余热锅炉回收热能的优化计算方法摘要:在多数锅炉运行当中,随着运行时间的增加排烟温度均比设计值高很多,有些锅炉的设计标准排烟温度甚至远远超过了露点温度。

而在多年的使用当中,却逐渐发现排烟温度的升高带来了热量的损失,因此为了提高锅炉余热的利用率通过水热媒实现了余热回收和热能优化,从而保证了热量的使用效率。

本文将对热能回收技术做简单概述,并结合实例运用热能优化计算方法实现余热热能的回收。

关键词:锅炉烟气余热;热能消耗;优化计算;水热媒技术前言:在以往的国内电厂中,对于烟气余热的利用通常选择低温省煤器技术,这种技术在空气预热器使用之后由于换热面布置的变化,限制了凝结水抽出点和被加热凝结水温升的位置,烟气的利用率不足20%,因此逐渐被新技术取代。

水热媒技术是借鉴了国外电厂的梯级回收方式,利用烟气余热,具有非常优秀的效果。

一、新技术的应用实践国外电厂的梯级回收方式主要表现在在烟道尾部假装一个低温省煤器,通过这个低温省煤器使凝结水的流量在流经低压加热器时变小,从而完成余热的回收。

如图一所示:在这一结构当中,原则上可以使烟气余热利用达到最优,虽然在冷源上增加了损失,从而导致汽轮机增加了热能消耗,导致汽轮机使用率降低,但是在自备电厂中吸热量的循环效率得到了提升,汽轮机增加了发电量,总体权衡下,经济效益能够得到提升。

以最为常见的150℃排烟为例,在热力学计算中,这一热量在进入到低温省煤器当中时,凝结水的温度不可以超过锅炉排烟的温度,从而限制了最高抽汽参数的排挤。

因此考虑到加装锅炉煤气以及尾部烟道的具体因素,低温省煤器所允许的最低出口烟温不能超过100℃,因此需要采取相应的方案。

首先需要与低压加热器相关联,在低压加热器的入口处将部分的凝结水分流引导至低温省煤器,在吸收到热量之后再返回热系统,并使其在加热器出口处汇合到主凝结水当中,并保证烟气余热替代抽汽;在工程中所采用的烟气余热利用系统内部,为了使排烟温度从150℃降低至100℃,需要对气体密度和定压比热值的具体数值有所了解,并计算得出烟气的放热量,这一数值,就是烟气余热量。

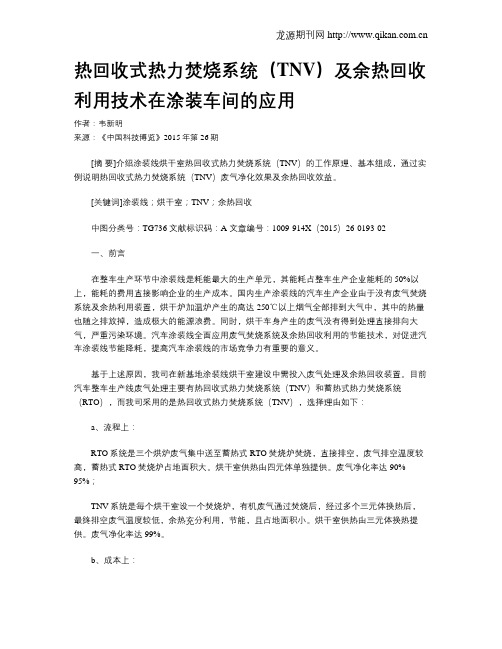

热回收式热力焚烧系统(TNV)及余热回收利用技术在涂装车间的应用

热回收式热力焚烧系统(TNV)及余热回收利用技术在涂装车间的应用作者:韦新明来源:《中国科技博览》2015年第26期[摘要]介绍涂装线烘干室热回收式热力焚烧系统(TNV)的工作原理、基本组成,通过实例说明热回收式热力焚烧系统(TNV)废气净化效果及余热回收效益。

[关键词]涂装线;烘干室;TNV;余热回收中图分类号:TG736 文献标识码:A 文章编号:1009-914X(2015)26-0193-02一、前言在整车生产环节中涂装线是耗能最大的生产单元,其能耗占整车生产企业能耗的50%以上,能耗的费用直接影响企业的生产成本。

国内生产涂装线的汽车生产企业由于没有废气焚烧系统及余热利用装置,烘干炉加温炉产生的高达250℃以上烟气全部排到大气中,其中的热量也随之排放掉,造成极大的能源浪费。

同时,烘干车身产生的废气没有得到处理直接排向大气,严重污染环境。

汽车涂装线全面应用废气焚烧系统及余热回收利用的节能技术,对促进汽车涂装线节能降耗,提高汽车涂装线的市场竞争力有重要的意义。

基于上述原因,我司在新基地涂装线烘干室建设中需投入废气处理及余热回收装置。

目前汽车整车生产线废气处理主要有热回收式热力焚烧系统(TNV)和蓄热式热力焚烧系统(RTO),而我司采用的是热回收式热力焚烧系统(TNV),选择理由如下:a、流程上:RTO系统是三个烘炉废气集中送至蓄热式RTO焚烧炉焚烧,直接排空,废气排空温度较高,蓄热式RTO焚烧炉占地面积大。

烘干室供热由四元体单独提供。

废气净化率达90%--95%;TNV系统是每个烘干室设一个焚烧炉,有机废气通过焚烧后,经过多个三元体换热后,最终排空废气温度较低,余热充分利用,节能,且占地面积小。

烘干室供热由三元体换热提供。

废气净化率达99%。

b、成本上:RTO通过多台四元体给烘干炉供热,TNV是通过多台三元体换热,其中四元体比三元体多一燃烧装置,成本高。

另外,TNV比RTO多两台焚烧炉,总体折算后,总价差不多。

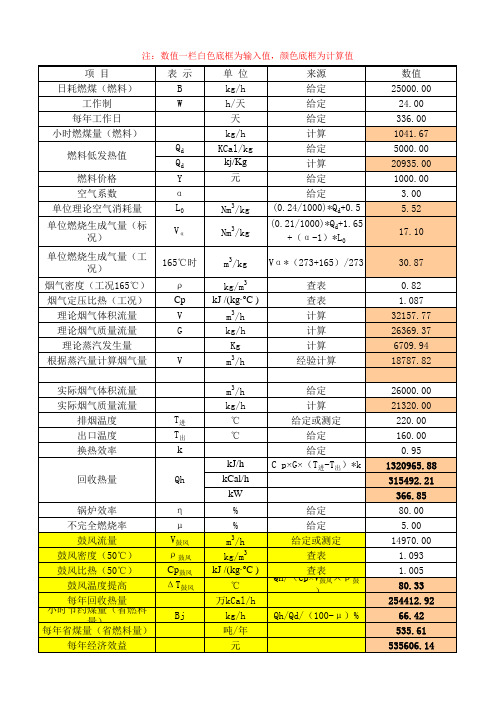

烟气余热回收计算doc资料

0.95 1320965.88 315492.21

366.85 80.00 5.00 14970.00 1.093 1.005 80.33 254412.92 66.42 535.61 535606.14

投入成本 成本回收期 SO2减排量 CO2减排量 氮氧化物减排量 CO减排量

给定 查表 查表 计算

Qh/Qd/η

Bj*W*0.0085 Bj*W*2.6

Bj*W*0.0074 Bj*W*0.0005

92600.00 2.07 13.55

4144.57 11.80 0.86

20.00 9000.00 55.05 15000.00 21.03

0.40 143.60 2738.49 482.37 254412.92 78.87 636.03 636032.29 200000.00 3.77 16.09 4921.68 14.01 0.95

SO2减排量

Sj

CO2减排量

Cj

氮氧化物减排量

Nj

CO减排量

NCj

Mpa ℃ KJ/kg Kg/h 万kCal/h kg/h 吨/年 元 元 月 kg/d kg/d kg/d kg/d

Bj*W*0.0085 Bj*W*2.6

Bj*W*0.0074 Bj*W*0.00054

给定 给定 计算(大概值) 给定 Qh/V给水

m3/kg Vα*(273+165)/273

kg/m3 kJ /(kg·ºC )

m3/h kg/h Kg m3/h

查表 查表 计算 计算 计算 经验计算

实际烟气体积流量

实际烟气质量流量

排烟温度

空压机余热回收数值计算

的热量初步计算

每小时可回收热量250KV6台X 0 . 8 = 1200KW

拆算到大卡1200kw X 860=1032000Kcal

860为KW换算为Kcal系数

拆算至升高的水量

1032000Kcal/1000/870 吨=1.18 度

1 吨水温度升高1 度,将消耗1000Kcal 的热量节省煤量每小时1032000Kcal/4300/1000 = 0.24 吨

每年节省煤量0.24 X 24 X 365=2102吨

每年节省费用2102吨X 700=15万

煤的热值4300Kcal/ 公斤

按照理论,将1 吨水温度升高1 度,将消耗1000Kcal

而110KW空压机可回收的热能如下:

110KW X 860 X 80% X 24 =1816320Kcal

备注:110KW为空压机的功率;0.8为可转化的比例;

860为KW换算为Kcal系数

贵司空压机的产水量:

夏天的产水量:温升热水量:1816320/1000/30=60

冬天的产水量:温升热水量:1816320/1000/40=45 煤的热值4300Kcal/公斤

24 小时

30度(30度升到60度)总产吨

40度(20度升到60度)总产吨

产品技术参数表

1 cal= 4.18 j

1KW=1k/4.18 cal/s=861.24Kcal/h。

回转窑和余热锅炉系统的冶炼及热力学计算

回转窑和余热锅炉系统的冶炼及热力学计算朝鲜锌工业集团现有冶炼废渣50万吨左右。

物料组成为:Zn9%, 铅4.9%, 银150g/t.,并且在每天生产中还要排出废渣。

通过焙烧收集技术,可以把锌铅通过焙烧的提取,根据现有原料计算可以提出含量50%左右次氧化锌和氧化铅。

1.介绍-工艺系统朝鲜端川锌厂历年来锌系统产出的锌废渣一直堆存而未处理,为回收其中锌金属及其它有价金属,决定建设2台Ф3×45m锌废渣回转窑,捕集的氧化锌进行浸出、净液、电解最终获得电锌,由于氧化锌的湿法处理系统需要蒸汽,为此厂方决定在回转窑后增设余热锅炉,回收回转窑烟气中的余热,产出低压蒸汽供电锌生产使用。

-生产能力回转窑单台日处理原料200吨,配套收集系统、脱硫系统,每天单台可收集50%的次氧化锌30-35吨,两套设备可以完成日处理400吨原料的计划,每天可收集50%的次氧化锌60-70吨。

-工艺介绍将含锌渣混入无烟粉煤或焦粉,用加料装置进入回转窑内,由于窑内体具有倾斜度和一定的转速,炉料在室内不断运动,配入的还原煤中的碳,在高温作用下,使原料中的Zn还原形成金属锌,在大于1000℃下,锌剧烈挥发成锌蒸汽,并与窑头进入的空气,迅速被氧化成ZnO,氧化锌随烟气一道进入沉降室及余热锅炉。

余热锅炉采用直通式结构,全自然循环,窑尾550℃烟气进入前段膜式水冷壁组成的沉降室,用于冷却和沉降粗烟尘,这部分含氧化锌较低的粉尘可返回配料,后段是带有对流管束的蒸发区,这部分含氧化锌较高的粉尘可直接送入表面冷却器进收集系统,本锅炉设计换热面积约600㎡,出余热锅炉烟气温度为300℃左右,送入表面冷却器,锅炉为支撑式结构。

锅炉清灰采用振打和爆破清灰相结合,对膜式水冷壁,设置一部分高效弹性振打机,对流管束采用脉冲爆破清灰,设置打焦孔。

锅炉保温采用硅酸铝纤维隔热层,加彩钢板作防护层。

烟气通过表面冷水烟道,被冷却至160℃以下,通过引风机进入布袋收尘室,被布袋捕集的氧化锌粒子落入集尘斗,定期排除包装出售或自用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

℃ kJ/kg kJ/h

℃ ℃ ℃ ℃ ℃ m/s W/(m2.℃) m2

数值 145.4 3.6 0.91 303.6 10 54 0.97 1 60.92 37.51

188.7 802.02 845064.1

334.1 200.0 170.0 145.4

1.2 1

157.7 10 45

0.97 1

℃ ℃ ℃ ℃ ℃ m/s W/(m2.℃) m2

208.7 2795.63 437340.152

800 730.6 521.ຫໍສະໝຸດ 8 450.001.16 1

485.9 6

28 1.05

1 34.19

7.31

℃ kJ/kg kJ/h

℃ ℃ ℃

188.7 802.02 2497595.7

730.6 334.1 521.9

k2 查表A2

14 燃料系数k3

k3 查表A3

15 传热系数

kgq 1.163*k1*k2*k3

16 受热面积 三 蒸发受热面对流受热面积计算

Hgq Qgq/(3.6*kgq*Δt)

1 工质进口温度 2 工质进口焓

t' 假设 i' 查汽水特性表

3 工质总吸热量 4 蒸发受热面进口烟温

Qzf D*(ibq-i') θ' 过热器出口烟温

Hzf Qzf/(3.6*kzf*Δt)

单位 ℃ ℃ m/s W/(m2.℃) m2

t" 已假设 i" 查汽水特性表 Qsm D*(i"-igs) θ' 蒸发受热面出口烟温 θ" θ'-Qsm/(1.4*Vy) Δtd θ"-tgs Δtx θ'-t" - Δtd/Δtx a 查表A6 Δt a*(Δtd+Δtx)/2 Wy 假定 k1 查表A4 k2 查表A2 k3 查表A3 ksm 1.163*k1*k2*k3 Hsm Qsm/(3.6*ksm*Δt)

5 蒸发受热面出口烟温

θ" θ'-Qzf/(1.4*Vy)

6 最大温差

Δtd θ'-tbq

1/2

单位

Nm3/h ℃ ℃

kJ/h ℃ MPa

kJ/kg ℃ MPa

kJ/kg kg/h

数值

4500 800 200

3780000 30 1.9

127.48 350 1.6

3144.72 1252.8

℃ kJ/kg kJ/h

2/2

序号

项目

7 最小温差

8 Δtd/Δtx 9 温压系数

10 温压

11 平均烟气流速

12 速度系数k1

13 管径系数k2

14 燃料系数k3

15 传热系数

16 受热面积

四 省煤器对流受热面积计算

1 出口水温

2 出口水焓

3 工质总吸热量

4 省煤器进口烟温

5 省煤器出口烟温

6 最大温差

7 最小温差

8 Δtd/Δtx 9 温压系数

50.76 29.32

10 温压

11 平均烟气流速

12 速度系数k1

13 管径系数k2

14 燃料系数k3

15 传热系数

16 受热面积

余热锅炉简易热力计算方法

符号

计算公式

Δtx θ"-t'

- Δtd/Δtx a 查表A6

Δt a*(Δtd+Δtx)/2

Wy 假定

k1 查表A4

k2 查表A2

k3 查表A3

kzf 1.163*k1*k2*k3

5 过热器出口烟气温度

θ" θ'-Qgq/(1.4*Vy)

6 最大温差

Δtd θ"-tbq

7 最小温差

Δtx θ'-tgq

8 Δtd/Δtx 9 温压系数

- Δtd/Δtx a 查表A6

10 温压

Δt a*(Δtd+Δtx)/2

11 平均烟气流速

Wy 假定

12 速度系数k1

k1 查表A1

13 管径系数k2

8 过热蒸汽温度 9 余热锅炉额定蒸汽压力

tgq 已知 P 已知

10 过热蒸汽焓

igq 查汽水特性表

11 余热锅炉蒸发量 二 过热器对流受热面积计算

D Qy/(igq-igs)

1 饱和蒸汽温度

tbq 已知

2 饱和蒸汽焓

ibq 查汽水特性表

3 过热器所需的热量 4 过热器进口烟气温度

Qgq D*(igq-ibq) θ' 已知

余热锅炉简易热力计算方法

序号 一 热平衡计算

项目

符号

计算公式

1 余热锅炉入口处烟气量 2 余热锅炉入口处烟气温度 3 余热锅炉出口处烟气温度

Vy 已知 θ' 已知 θ" 假定

4 烟气放出的总热量

Qy 1.4*Vy*(θ'-θ")

5 给水温度 6 给水压力

tgs 已知 Pgs 已知

7 给水焓

igs 查汽水特性表