外观判定标准

常用外观检验标准

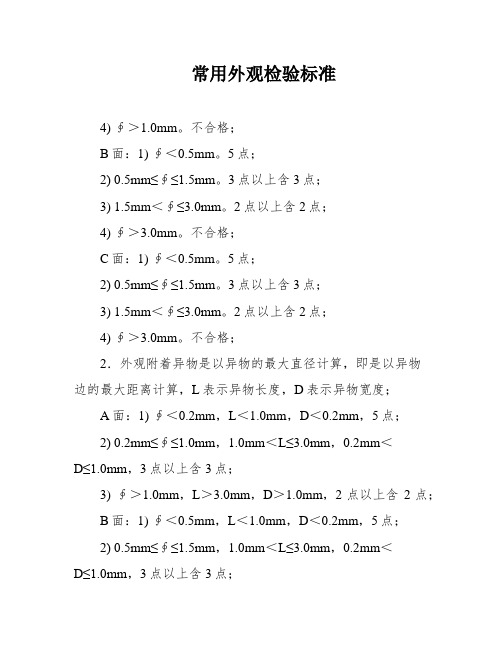

常用外观检验标准4) ∮>1.0mm。

不合格;B面:1) ∮<0.5mm。

5点;2) 0.5mm≤∮≤1.5mm。

3点以上含3点;3) 1.5mm<∮≤3.0mm。

2点以上含2点;4) ∮>3.0mm。

不合格;C面:1) ∮<0.5mm。

5点;2) 0.5mm≤∮≤1.5mm。

3点以上含3点;3) 1.5mm<∮≤3.0mm。

2点以上含2点;4) ∮>3.0mm。

不合格;2.外观附着异物是以异物的最大直径计算,即是以异物边的最大距离计算,L表示异物长度,D表示异物宽度;A面:1) ∮<0.2mm,L<1.0mm,D<0.2mm,5点;2) 0.2mm≤∮≤1.0mm,1.0mm<L≤3.0mm,0.2mm<D≤1.0mm,3点以上含3点;3) ∮>1.0mm,L>3.0mm,D>1.0mm,2点以上含2点;B面:1) ∮<0.5mm,L<1.0mm,D<0.2mm,5点;2) 0.5mm≤∮≤1.5mm,1.0mm<L≤3.0mm,0.2mm<D≤1.0mm,3点以上含3点;3) ∮>1.5mm,L>3.0mm,D>1.0mm,2点以上含2点;C面:1) ∮<0.5mm,L<1.0mm,D<0.2mm,5点;2) 0.5mm≤∮≤1.5mm,1.0mm<L≤3.0mm,0.2mm<D≤1.0mm,3点以上含3点;3) ∮>1.5mm,L>3.0mm,D>1.0mm,2点以上含2点;3.外观物的物体颜色偏差是以色板为标准,用目视比较法检验;A面:1) 偏差<1个PANTONE色,5点;2) 偏差≥1个PANTONE色,3点以上含3点;B面:1) 偏差<2个PANTONE色,5点;2) 偏差≥2个PANTONE色,3点以上含3点;C面:1) 偏差<2个PANTONE色,5点;2) 偏差≥2个PANTONE色,3点以上含3点;4.外观物的物体规格尺寸是以工程规格书为标准,用卡尺等测量工具检验;A面:1) 不超出工程规格书要求,5点;2) 超出工程规格书要求,3点以上含3点;B面:1) 不超出工程规格书要求,5点;2) 超出工程规格书要求,3点以上含3点;C面:1) 不超出工程规格书要求,5点;2) 超出工程规格书要求,3点以上含3点;六、外观检验标准的判定根据关键质量特性缺陷为CR,重要质量特性缺陷为MA,一般质量特性缺陷为MI的缺陷等级,按照AQL抽样标准进行抽样检验,将检验结果与判定标准进行比较,判定产品是否合格。

五金件外观判定标准(最全)

标题五金件外观判定标准(一般要求)文件编号WI-MQC-083版次 A修订号00生效日期15-JAN-2012 页码3/94.0外观等级的定义(一般要求):4.1 A 级面:也叫一级面,客户用于光机上的前面、正面。

例如:仪器、设备的面板、顶壳以及有通纸面要求的表面。

4.2 B 级面:也叫二级面,客户外装的侧面、背面。

这些表面在基本使用状态下能时常看到的范围。

另外,用户虽然看不见,但会影响机能的零件,也纳入 B 级面来管理。

4.3 C 级面: 也叫三级面,在使用状态下看不见,但在维修、处理简单故障时可以看到的范围。

客户外装的底面也属三级面。

4.工程图纸指定有外观等级的按照图纸要求来执行。

A 级面、B 级面、C 级面的分类标准(一般要求)B 级面(侧面)A 级面(正面)(顶面)C 级面(底面)B 级面(背面)14.2轴类外观判定标准:轴工作面:A:伤、凸、毛边、打痕、黑点、凹大小在0.5mm2 以下,不判为不良。

但是,即使在基准内,对机能、性能有影响时也判不良。

B:破损、弯曲、变形发生不可C:锈(五金类)白布擦拭无锈迹,对机能、性能无影响时判OK。

其它面:A:伤、凸、毛边、打痕、黑点、凹大小在0.5mm2 以下,不判为不良。

但是,即使在基准内,对机能、性能有影响时也判不良。

(异常音、动作不良、左右松动、磨损)B:破损、弯曲、变形发生不可C:锈(五金类)白布擦拭无锈迹,对机能、性能无影响时判OK。

外观判定标准

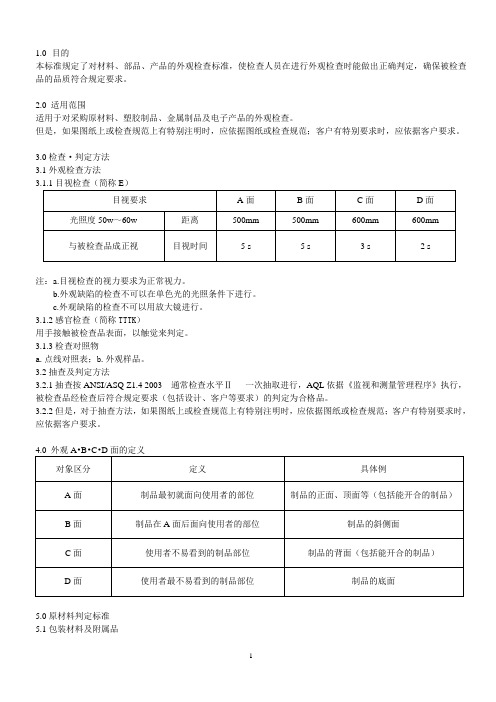

1.0目的本标准规定了对材料、部品、产品的外观检查标准,使检查人员在进行外观检查时能做出正确判定,确保被检查品的品质符合规定要求。

2.0 适用范围适用于对采购原材料、塑胶制品、金属制品及电子产品的外观检查。

但是,如果图纸上或检查规范上有特别注明时,应依据图纸或检查规范;客户有特别要求时,应依据客户要求。

3.0检查·判定方法3.1外观检查方法注:a.目视检查的视力要求为正常视力。

b.外观缺陷的检查不可以在单色光的光照条件下进行。

c.外观缺陷的检查不可以用放大镜进行。

3.1.2感官检查(简称TTTK)用手接触被检查品表面,以触觉来判定。

3.1.3检查对照物a.点线对照表;b.外观样品。

3.2抽查及判定方法3.2.1抽查按ANSI/ASQ Z1.4 2003 通常检查水平Ⅱ一次抽取进行,AQL依据《监视和测量管理程序》执行,被检查品经检查后符合规定要求(包括设计、客户等要求)的判定为合格品。

3.2.2但是,对于抽查方法,如果图纸上或检查规范上有特别注明时,应依据图纸或检查规范;客户有特别要求时,应依据客户要求。

5.0原材料判定标准5.1包装材料及附属品注:在产品内部的塑胶制品的外观判定标准,检查员可在塑胶制品外观判定标准上依据实际作适当调整,但必须不影响产品的外观及使用功能。

注:在产品内部的金属制品的外观判定标准,检查员可在金属制品外观判定标准上依据实际作适当调整,但必须不影响产品的外观及使用功能。

注:a.海外输入品可以参考厂商出货检验报告不做检查或只检查捆包形态。

b.电子(光学)制品的外观判定可以依据供应商提供的外观判定标准进行。

10.0 参考文件及记录表单《监视和测量管理程序》《进料检查规定》《工程检查规定》《半成品检查规定》《入库检查规定》目次1.0 目的………………………………………………………………………………12.0 适用范围 (1)3.0 检查・判定标准 (1)4.0 外观A・B・C・D面的定义 (1)5.0 原材料判定标准……………………………………………………………………2-46.0 成型制品判定标准……………………………………………………………………4-77.0 金属制品判定标准……………………………………………………………………8-98.0 组装成品判定标准 (10)9.0 电子(光学)制品判定标准 (11)10.0参考文件及记录表单 (11)。

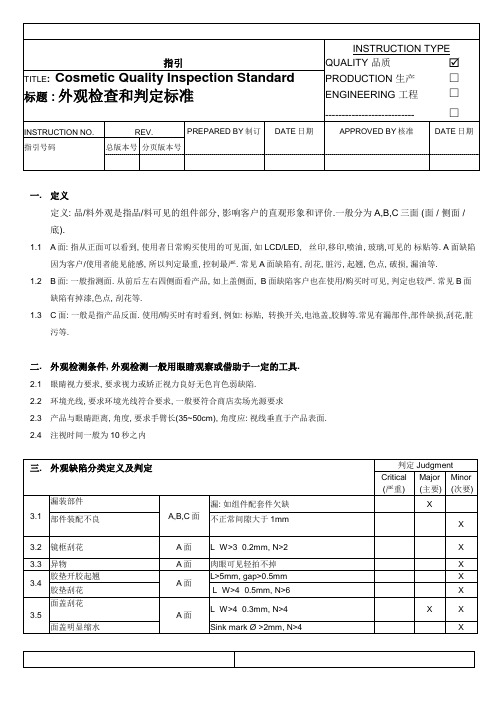

外观检查和判定标准

INSTRUCTION TYPE指引QUALITY 品质 TITLE: Cosmetic Quality Inspection Standard PRODUCTION 生产□标题 : 外观检查和判定标准ENGINEERING 工程□--------------------------- □INSTRUCTION NO. REV. PREPARED BY制订DATE日期APPROVED BY核准DATE日期指引号码总版本号分页版本号一. 定义定义: 品/料外观是指品/料可见的组件部分, 影响客户的直观形象和评价.一般分为A,B,C三面 (面 / 侧面 / 底).1.1 A面: 指从正面可以看到, 使用者日常购买使用的可见面, 如 LCD/LED, 丝印,移印,喷油, 玻璃,可见的标贴等. A面缺陷因为客户/使用者能见能感, 所以判定最重, 控制最严. 常见A面缺陷有, 刮花, 脏污, 起翘, 色点, 破损, 漏油等.1.2 B面: 一般指测面. 从前后左右四侧面看产品, 如上盖侧面, B面缺陷客户也在使用/购买时可见, 判定也较严. 常见B面缺陷有掉漆,色点, 刮花等.1.3 C面: 一般是指产品反面. 使用/购买时有时看到, 例如: 标贴, 转换开关,电池盖,胶脚等.常见有漏部件,部件缺损,刮花,脏污等.二. 外观检测条件, 外观检测一般用眼睛观察或借助于一定的工具.2.1 眼睛视力要求, 要求视力或娇正视力良好无色肓色弱缺陷.2.2 环境光线, 要求环境光线符合要求, 一般要符合商店卖场光源要求2.3 产品与眼睛距离, 角度, 要求手臂长(35~50cm), 角度应: 视线垂直于产品表面.2.4 注视时间一般为10秒之内三. 外观缺陷分类定义及判定判定 JudgmentCritical (严重) Major(主要)Minor(次要)3.1 漏装部件A,B,C面漏: 如组件配套件欠缺X部件装配不良不正常间隙大于1mmX3.2 镜框刮花A面L×W>3×0.2mm, N>2 X 3.3 异物A面肉眼可见轻拍不掉X3.4 胶垫开胶起翘A面L>5mm, gap>0.5mm X 胶垫刮花 L×W>4×0.5mm, N>6 X3.5 面盖刮花A面L×W>4×0.3mm, N>4 X X 面盖明显缩水Sink mark Ø >2mm, N>4 X四. 外观包装:五. 参照外观缺陷封办或图片(以QA提供的最新办或图片为准, 不受控但按需更新供参照):。

外观判定标准

外观判定基准

一.表示

1.在图纸中两量组数字表示:伤痕NO./斑孔NO.

2.例:80/50第一组:80代表伤痕NO.

第二组:50代表斑孔NO.

1.零件伤痕宽度超过了其伤痕NO.所允许的宽度时-NG.

2.存在允许极限尺寸的伤痕时,其长度合计不得超过其单体零件的有效直径的1/4公式:∑L≤D/4L:伤痕总长度D:有效直径

3.存在极限尺寸的伤痕,但其长度未达到D/4,并有伤痕宽度小于极限宽度的伤痕时伤痕的长度合计满足

公式:∑L≤D/2L:伤痕总长度D:有效直径

4.伤痕宽度小于极限尺寸伤痕的长度合计满足

公式:∑L≤D L:伤痕总长度D:有效直径

例:有效直径 φ39mm

MIL 40/20 21um

2-4点如果满足各自的公式伤痕为良品通过,否则NG

1.斑孔的形状不规则时,将最大宽度和最大长度之和的平均值作为直径

2.存在最大允许直径的斑孔在制品面内任意的φ20mm内只允许有1个

3.所有斑孔直径在任意φ20mm内为最大允许斑孔直径的2倍以下

(φ25um以下斑孔忽略不计)

公式:∑D≤2*N/100D:斑孔直径N:斑孔NO.

4.斑孔NO.10时,0.1mm以下的斑孔其相互间隔必须有1mm以上的距离

要求:斑孔规格大于NO.10的等级时,不必测定其分布状态

四.气泡,异物

1.气泡,异物等级与斑孔相同

2.气泡,异物形状不规则时,将最大长度与最大宽度之和的平均值作为直径。

产品外观判定标准

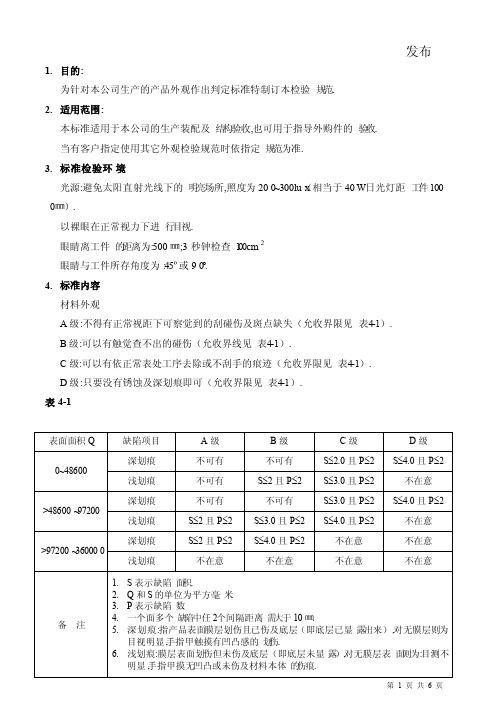

发布1.目的:为针对本公司生产的产品外观作出判定标准特制订本检验规范.2.适用范围:本标准适用于本公司的生产装配及结构验收,也可用于指导外购件的验收.当有客户指定使用其它外观检验规范时依指定规范为准.3.标准检验环境光源:避免太阳直射光线下的明亮场所,照度为200~300lux(相当于40W日光灯距工件1000㎜).以裸眼在正常视力下进行目视.眼睛离工件的距离为:500㎜;3秒钟检查100cm2眼睛与工件所存角度为:45º或90º.4.标准内容材料外观A级:不得有正常视距下可察觉到的刮碰伤及斑点缺失(允收界限见表4-1).B级:可以有触觉查不出的碰伤(允收界线见表4-1).C级:可以有依正常表处工序去除或不刮手的痕迹(允收界限见表4-1).D级:只要没有锈蚀及深划痕即可(允收界限见表4-1).表4-1毛刺等级A级:完全除净(手摸触觉不出).B级:最大毛边高度不超过板材厚度的10%或<0.15㎜.C级:不刺手,但毛边高度不约束.D级:不须在意.有必要时制作极限样板,由品保部负责签发.折(冲)痕等级A级:不能有但允许通过后续加工遮盖后目视不到的折(冲)痕迹.B级:可以有触觉不到的折(冲)痕.C级:可以有轻微感觉的折(冲)痕.D级:可以有明显感觉但不刺(刮)手的折(冲)痕..放置、搬运保护等级A级:使用防护器具单个保护不得使工件有损伤、变质等隐患.B级:使用防护垫将工件层层隔离保护.C级:不须防护垫堆放运送即可.焊接等级A级:严格依标准执行(含焊道的长度、高度、位置等须符合要求)且焊道及焊接后工件外观应美观,不能刮手.B级:正常焊接手法,焊道高度不过分突出及刮手,但焊道长短须符合图纸.C级:焊道外观不过分粗即可.D级:只要焊道强度够外观不须在意.点焊等级A级:焊点外观圆滑触觉几乎感觉不出.B级:焊点外观圆滑感觉轻微.C级:焊点有凹陷手感不刮手.D级:不须在意.研磨等级.A级:以钳工细整修方式,表面光滑,手感无凹凸感,直线度良好.B级:正常方式研磨(粗细砂轮加工)后表面手感无凹凸感,直线度良好.C级:直线度良好.D级:初级研磨(粗细砂轮加工).拉丝.A级:表面拉丝纹路清晰平直没有正常视距下的伤痕,无漏拉丝,板材不得有局部凹陷且厚薄须平均.B级:表面拉丝纹路清晰平直,无漏拉丝,允许有无手感之伤痕及轻微厚薄不均.C级:允许拉丝面有拉丝无法克服的局部凹陷,有目视看得见,手感或轻微的深浅颜色不均.D级:去除锐角毛刺及表面严重划伤即可.补土:经补土工序后之工件表面应无凹凸及漏打磨现象.喷涂外观、等级:喷涂面的缺陷必要时以透明杂物判定表比对辅助判定.A级:喷涂面的外观允收缺陷应符合以下允收界限表4-2表4-2B级:喷涂面的外观允收缺陷应符合以下允收界限表4-3表4-3C级:喷涂面的外观允收缺陷应符合以下允收界限表4-4.表4-4D级:喷涂面的外观允收缺陷应符合以下允收界限表4-5.表4-5丝印外观等级:必要时以透明杂物判定表辅助判定.丝印的外观等级全部为A级,允收缺陷应符合以下条件:毛边:丝印文字超出范围在线幅20%以下.欠缺(断)、字粗:一个丝印文字中只允许某一个地方出现,且其缺陷不得超过0.2㎜.字模糊、多油:正常视距下无法以目视确认为限.有必要时由品质部签收允收限度样板.电镀外观等级:A级:表面不得有局部未镀满或无镀层(技术文件规定处除外),表面毛刺、针孔、麻点、剥落、雾状、覆盖物、镀层分层、水印、手印及电镀后划伤,碰伤.B级:表面允许有小于2.0mm2的麻点、黑点(但不得是丝印面)的缺陷,其余要求依A级标准.C级:表面不得有镀后划伤、碰伤.铬化、阳极氧化外观等级:A级:表面不得有局部无铬化、氧化层、着色不均匀、腐蚀、目视明显的印痕.B级:表面允许有轻微不影响表面处理寿命的印痕,其余依A级标准.C级:表面允许有不影响表面处理寿命的印痕,其余依A级标准.对于一个工件经过各道工序加工后形成成品时的外观判定等级.A级:工件只允许上述4.1~4.13各条款中允收的一种缺陷现象存在,不得有两种或以上的缺陷,同时出现一个工件表面上.B级:工件允许上述4.1~4.13各条款中允收的二种缺陷现象存在且不得同时出现在一个表面上.C级:工件允许上述4.1~4.13各条款中允收的二种缺陷现象存在且可以出现在同一表面上.D级:工件允许上述4.1~4.13各条款中允收的三种缺陷现象存在且不得同时出现在一个表面上.。

外观检验判定标准

SIP检验规范外观检验判定标准PAGE 页码1/4生效日期2011-7-20CHANGE HISTORY 文件修订履历版本修订内容摘要修订原因作成日期制定部门A0 新文件发行——2011-7-15 梁波QADISTRIBUTION TO DEPTS 分发部门DEPT 部门QTY份数DEPT部门QTY份数DEPT部门QTY份数DEPT部门QTY份数DEPT部门QTY份数QA 1SIP检验规范外观检验判定标准PAGE 页码2/4生效日期2011-7-20一、目的为了加强产品品质及统一本司品质要求,增强客户满意度,特制订本外观检验判定标准。

二、适用范围我司所有产品的外观检验执行标准(具体订单如客户有特别要求时,以客户要求为准)三、相关定义3.1 A级面,B级面,C级面定义见8.1;3.2 色差:待检品表面颜色与资料规定的色卡号(或与签订的色样)对比,有明显的颜色差异。

3.3 批锋/毛边:待检品在制造时存在不是模具设计要求的部分,制造厂商没有处理完全的部分。

3.4 杂色:待检品某个区域内颜色不均匀,或存在其它色纹;3.5 异色点:因材料本身存在杂质而导致待检品表面存在的黑点或异色点;3.6 刮伤/划伤:指待检品由于硬物碰撞或摩擦后表面存在的拉痕,分有感划伤和无感划伤;3.7 (五金件)生锈/变质:指待检品表面由于化学反应而发生腐蚀;3.8 (塑胶件)缩水:指待检品表面发生凹陷的现象。

3.9 脏污:产品表面存在污渍或脏物;3.10 变形:待检品被不明原因造成的外观形状变异;3.11 其它:待检品存在不在以上外观缺陷定义范围内的表面缺陷,依具体情况具体处理。

四、检验使用工具:卡尺,菲林对比卡五、检验方法:目视六、外观判定标准6.1 A级面:6.1.1 异色点:直径不大于0.2mm允许最多有两个点,但点间距不得小于10cm,直径大于0.2mm的异色点不接收;6.1.2 划伤:表面不允许出现有感划伤/拉痕及手指印,无感划伤线径不超过0.1,长度不超过10mm可接收2条,且划伤间距大于10cm;6.1.3 色差:整批及批与批之间不得有色差,对比色卡(或色样),不得低于限度要求;6.1.4 批锋/毛边:不允许出现;6.1.5 缩水/杂色:不允许出现;SIP检验规范外观检验判定标准PAGE 页码3/4生效日期2011-7-206.1.6 脏污/变形/生锈:不允许出现;6.1.7 不允许出现其他未描述的外观不良(如麻点,破裂等)6.2 B级面:6.2.1异色点:直径不大于0.5mm允许最多有四个点,但点间距不得小于10cm,直径大于0.5mm的异色点不接收;6.2.2划伤:表面不允许出现有感划伤/拉痕及手指印,无感划伤线径不超过0.3,长度不超过10mm可接收5条,且划伤间距大于10cm;6.2.3色差:整批及批与批之间不得有明显色差,对比色卡(或色样),不得低于限度要求;6.2.4 批锋/毛边:不允许出现;6.2.5 缩水/杂色:不允许出现;6.2.6 脏污/变形/生锈:不允许出现:6.2.7 不允许出现其他未描述的外观不良(如变形,破裂等)6.3 C级面:6.3.1 异色点:允许有,但不得影响到产品性能;6.3.2 划伤:表面不允许出现有感划伤/拉痕,允许有无感划伤,但不得影响到产品性能6.3.3 色差:允许有,但不得影响到产品性能;6.3.4 批锋/毛边:不允许出现;6.3.5 缩水/杂色:允许有,但不得影响到产品性能;6.3.6 脏污/变形/生锈:不允许出现;6.3.7 不允许出现其他未描述的外观不良(如破裂等)七、允收标准:7.1 原材料依照《来料检验规范(总则)》规定的AQL对来料进行判定;7.2 制程外观全检工位依照6.0外观检验标准进行全检作业,将挑选的不良品经IPQC/IQC确认后退仓;7.3 入库及出货检验标准依照《成品检验规范(总则)》规定的AQL对批量成品灯具进行判定。

外观检验判定标准

一。

目的

为了确保产品在外观方面符合检验要求.

二. 范围

本标准规定了产品外观检验的通用标准,适用于与公司生产有关的所有产品及零部件.

三。

使用工具

3.1 游標卡尺

3。

2 色卡,

3。

3 标准缺陷样板

3.4 菲林片

四. 检查条件

在自然光或光照度约(300~600)lux 条件下(40W 日光灯,距离70公分处),检查员应于被检查表面的正面,视线与被检查表面呈45°~90°,距离为(350~400)mm处进行观察,时间约10s。

5。

述语和定義

5。

1 A级表面/透明:指产品(组装后)的主(或正)视面

5。

2 B级表面:指产品(组装后)的侧(或反)视面;

5。

3 C级表面: 指产品组装后的不可见面。

6. 接收标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

v1.0 可编辑可修改灯箱光源说明:

D65 国际标准人工日光(Artificial Daylight):色温:6500K 功率:18W TL84 欧洲、日本、中国商店光源,色温:4000K 功率:18W;

F 家庭酒店用灯、比色参考光源,色温:2700K 功率:40W;

UV 紫外灯光源(Ultra-Violet),波长:365nm 功率:20W;

表面分级

各种零部件,成品或半成品有外观要求的表面或区域, 主要以组装成成品的可目视程度为依据. 根据成品表面或区域对外观要求程度的不同, 每一面都有不同的外观缺陷接受标准:外观按要求分为外观高级H和外观普通级O(无特殊要求均为普通级),外观高级在外观刮伤、断差、间隙、气纹、模印上有特殊要求. 图示1 —表面A, B, C三级分类:

v1.0 可编辑可修改双层啤塑批锋合模线台阶

密集缺陷尺寸测量批锋

一级/二级检验准则

一级检验准则:

在的外观检验要求环境下,目视A、B、C面5秒(每一面)。

如果没有外观缺陷被发现,则该件可以接受。

如果发现外观缺陷,则要求进行二级检验。

二级检验准则:

如果在一级检验中发现外观缺陷,则应依据以下附录中表格进行检测以确定该件是否可以接受:

表格一:说明书,纸卡、纸托和贴纸类外观缺陷接受标准

表格二:塑料件、电镀、喷涂、表面化学处理和金属件外观普通级缺陷接受标准

表格三:塑料件、电镀、喷涂、表面化学处理和金属件外观高级缺陷接受标准

表格四:纸箱外观缺陷接受标准

表格五:彩盒外观缺陷接受标准

表格一说明书,纸张印刷品及标签、纸卡、纸托、保丽龙外观缺陷接受标准缺陷类型A面B面C面。