低温条件下全泥氰化炭浆浸金工艺的生产实践

氰化提金工艺实践与设计探讨

氰化提金工艺实践与设计探讨摘要:文章阐述了全泥氰化提金工艺生产、设计工作中应注意把握的几个环节;全泥氰化工艺常用的几种流程;怎样合理地确定工艺、工艺参数及全泥氰化关键词:全泥氰化提金;设计工作;工艺参数Abstract: The paper expounds the several links should be paid attention in the production and design work of cyaniding gold extraction technology; the several processes of cyanidation techonlogy; and that how to reasonably determine the technology, technological parameters and the equipments of cyaniding gold extraction.Key words: cyaniding gold extraction; design work; technological parameters笔者就全泥氰化提金工艺的生产实际与设计,在我国应用近三十年的历史,与设计单位认真总结近三十年的生产与设计实践。

提供给矿业同仁,供从事矿业的生产与设计部门的同行参考。

1981年吉林赤卫沟金矿75t/d全泥氰化厂及1982年黑龙江乌拉嘎金矿500t/d全泥氰化厂的建成投产为全泥氰化CCD流程在工业中的应用提供了生产和设计实例。

辽宁排山楼金矿2000t/d炭浆厂的投产,标志着我国全泥氰化炭浆工艺的科研、设计、生产水平逐步提高,成为一项技术成熟、生产可靠的提金工艺。

锦州大业金矿从CIL改为RIP的生产实践。

使我国全泥氰化提金工艺更加完善。

氧化焙烧、压热氧化、微生物浸出等对难选冶矿石予处理方法的科技创新为提金方法的应用开拓了更广泛的空间。

全泥氰化提金工艺简介.

全泥氰化炭浆法提金冶炼工艺全泥氰化炭浆法提金冶炼工艺是指将金矿石全部磨碎泥化制成矿浆(一200目含量占90一95%以上)后,先进行氰化浸出,再用活性炭直接从矿浆中吸附已溶金载金、炭解吸电积金泥直接分离提纯熔炼的工艺方法。

包括原料准备、搅拌氰化浸出活性炭逆流吸附、载金炭解吸电积、金泥分离提纯熔炼铸锭、活性炭活化再生和含氰污水处理等七个作业阶段。

原料准备阶段破碎阶段---一般采用两段开路破碎或两段一闭路破碎流程(图2)。

含金物料经过预先筛分,筛上粗物料进入一段破碎,破碎后再经二段筛分破碎后即进入磨矿作业。

作业的目的主要控制各段破碎比和保证二段破碎产品的粒度,采用二段一闭路流程更能严格保证破碎物的粒度。

一般各段破碎比为3~5,太大或太小均不利于提高破碎效率、降低成本和保护设备。

二段破碎产品粒度应小于1~1.5cm,最大不超过3cm,可以通过调节破碎机排矿口尺寸来控制。

生产中要贯彻"预先筛分,多破少磨"的原则。

磨矿阶段---多采用两段两闭路磨矿流程。

第一段闭路磨矿分级流程由格子型球磨机和螺旋分级机组成。

第二段闭路磨矿分级流程由溢流型球磨机和水力旋流器组成。

将第二段闭路磨矿分级流程的预先分级和检查分级合并在一起有利于提高磨矿效率和保证产品细度。

破碎好的含金物料经过第一段闭路磨矿分级流程后,矿浆中一200目含量为55%一65%。

再经过第二段闭路磨矿分级流程后矿浆中一200目物料含量就可达90%一95%以上,符合全泥氰化工艺的细度要求。

本段作业主要控制磨矿浓度、溢流浓度和溢流细度。

一般磨矿浓度:第一段为75%一80%,第二段为60%~65%;溢流浓度:第一段为25%~30%,第二段为14%一20%;溢流细度(一200目含量):第一段为55%~65%,第二段为90写一95%以上。

磨矿浓度的控制主要通过调节给水量、给矿量和返砂比等,若磨矿浓度偏高,则增加给水量、减少给图3两段两闭路磨矿流程矿量,增大返砂比等,反之亦然。

全泥氰化提金工艺设计与实践

灵 湖 金矿 5td炭浆 提 金厂 投 人运 行 . 小 型炭 浆 厂 0/ 为 的设 计 和工 艺 生 产 提 供 了建 设 模 式 。 18 93年 。 家 张

口金 矿 、 陕西 西 潼 峪 金 矿 引进 全 泥 氰 化 C L工 艺 之 I

后 , 全 泥氰化 炭浆 工 艺和 规模 大 型化提 高 到一个 新 将 的水 平 。从此 以后 . 泥氰 化工 艺在 我 国黄 金选矿 厂 全

幅度 。

的经 济效 益 ; 符合 在 矿 山 的 开发 建 设 中 “ 开发 中保 在

护 , 保护中开发” 在 的原 则 . 践 环 境 、 源 、 益 协 实 资 效 调发 展 。在选 择 确定 全 泥 氰 化 工 艺 流 程设 计 中应 认

度试 验时 . 采用 的矿 浆浓 度应 与工 业生 产时 矿浆 浓度

工艺 过程 检测 控 制等方 面 也存 在着 不足 。

在设 计选 用 全泥 氰化 提金 工艺 中 . 原则 流程 的确 定是 工 艺设计 的 重要 环节 . 是选 矿 工艺设 计 成败 的关

相接 近 。例如 : 细度磨 矿 . 计 采用 旋流 器分 级 . 高 设 当

溢流 细 度 小 于 2 0 目含 量 为 9 % ~9 % 时 . 流 浓 0 0 5 溢

键 。工艺 流程 成 功 的设 计 标志 : 确定 的流程 符合 近期

矿石 特性 . 设计 的原 则 流程有 较 长时 间 的生产 稳定 使 性, 避免 选厂 投产 后 不 久 就 进 行 流程 改 造 : 设计 工 艺 流程 能够 充分 利 用矿 产资 源 . 并能 够使 企业 获得 最大

维普资讯

黄 金 GoL D

20 0 6年第 6期/ 2 第 7卷

氰化法提金工艺大全(1-6) 氰化法选金矿工艺流程

高效浓密机的特点是矿浆先经脱气槽除气后供人混合竖筒,在这里与絮凝剂混合均匀, 再从竖筒下端的扩散板沿水平方向往四面扩散供入矿泥层中,它可防止矿浆中 空气形 成气泡。搅动矿泥层,供入的矿浆也不会冲击矿泥层破坏沉淀。此时,已絮凝成团的矿 泥向下沉淀,并由耙臂耙入排料口排出;未絮凝的细粒矿泥和液体,通 过矿泥层上部松 散层时矿泥被“过滤”并凝集,液体则上升为上清液。因而作业过程中上清液与矿泥层界 面清楚,溢流含固体物的质量浓度不超过 200mg/L。

目前国内外氰化厂用于洗涤的浓密机种类较多,若按浓密机的层数可分为单层和多层; 若按传动方式又可分为中心传动式和周边传动式。近年来,国内还引进和仿制 了一种 新型浓密机,即高效浓密机。无论脱水或洗涤,高效浓密机的效果都要比同规格的单层 浓密机高出 2~3 倍。如果加絮凝剂之后,其效果要高出 5 倍以上。

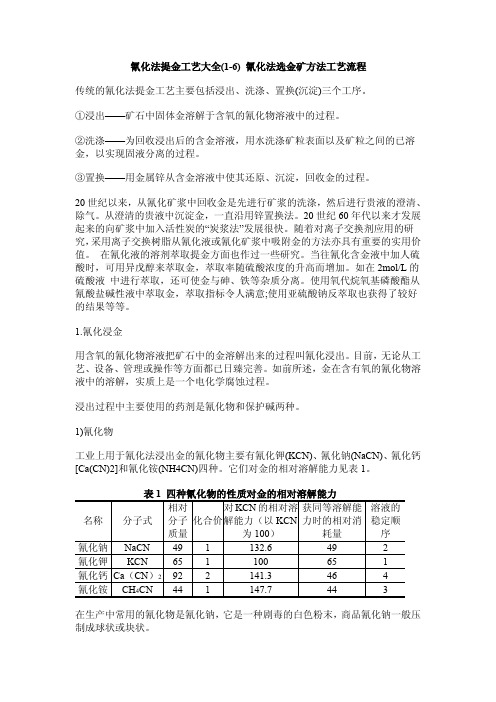

①浸出——矿石中固体金溶解于含氧的氰化物溶液中的过程。

②洗涤——为回收浸出后的含金溶液,用水洗涤矿粒表面以及矿粒之间的已溶 金,以实现固液分离的过程。

③置换——用金属锌从含金溶液中使其还原、沉淀,回收金的过程。

20 世纪以来,从氰化矿浆中回收金是先进行矿浆的洗涤,然后进行贵液的澄清、 除气。从澄清的贵液中沉淀金,一直沿用锌置换法。20 世纪 60 年代以来才发展 起来的向矿浆中加入活性炭的“炭浆法”发展很快。随着对离子交换剂应用的研 究,采用离子交换树脂从氰化液或氰化矿浆中吸附金的方法亦具有重要的实用价

第二次浸出作业产出的含金溶液,通常含金较少,可用作下批原料的一次浸出用,第三 次浸出液用作下批原料的二次浸出用,这些溶液经不断使用,直至含金达规定浓度后送 沉淀金。

某环保型药剂在全泥炭浆提金工艺中的试验研究与生产实践

189管理及其他M anagement and other某环保型药剂在全泥炭浆提金工艺中的试验研究与生产实践谢青松(青海海鑫矿业有限公司,青海 门源 810300)摘 要:对商品名为“金蝉”的新型黄金选矿药剂进行了试验研究和工业应用实践。

其结果表明,在全泥炭浆浸出条件下,“金蝉”完全可以替代氰化钠用于生产,金浸出率达到90%以上,且经济效益显著。

关键词:环保型药剂;全泥炭浆法中图分类号:TD953 文献标识码:A 文章编号:11-5004(2020)06-0189-2收稿日期:2020-03作者简介:谢青松,男,生于1972年,汉族,四川康定人,本科,选矿工程师。

1 概述松树南沟金矿选矿厂,设计指标为每天1000t,其组成相对简单,矿石中金主要以自然金和类质同象金的形式存在。

自然金矿石中的自然金含少量银,含量<5%。

粒度变化大,一般在0.001mm ~0.1mm 之间,金在黄铁矿和黄铜矿等硫化物中金的品位为13.2(g/t),分布于黄铁矿、黄铜矿中的类质同象(晶格金)占9.57%,这部分金只有浮选硫化物获得。

分布于石英中的包裹金占0.22%,这部分为不可选的金,含量极少。

分布于长石中的自然金占30.83%,以微细粒的包裹自然金为主,含量大。

分布于绢云母、高岭石等泥质和方解石中的金占17.68%,这部分金也以微细粒的自然金为主,采用化学浸出法较易浸出。

矿石中自然金(裂隙金)占41.7%,这部分金破碎后易解离,粒度变化大,最大0.2mm。

由于松树南沟金矿选矿厂于2006年建成并投入生产,2013年扩能技改为1500t/d 生产规模,因此使用完全的全泥氰化炭浆工艺来提取金。

主要选矿剂氰化钠是剧毒化学品,在长期生产过程中给企业的安全生产和环境保护带来很大压力。

为解决这一问题,2017年~2019年两年中公司推出了新型的低毒金矿选矿。

在实验室和工业条件下的选矿中,使用东北虎、金印、喜金、金蝉(商业化学品;在购买,运输,存储和使用过程中没有特殊的程序和要求)进行小型选矿测试,但实验因矿石性质等原因,其共同特点是:选矿回收率均低于氰化钠使用效果,且随着选矿回水的频繁使用,后期都会出现吸附效果变差,指标恶化的现象,生产实践证实不能完全替代氰化钠,故生产中不能连续使用,所以现阶段选矿厂个别时段仅采用氰化钠+金蝉(1:1.5)混合药剂方式配合使用,以缓解氰化钠在特殊时段审批、运输受限带来的生产影响。

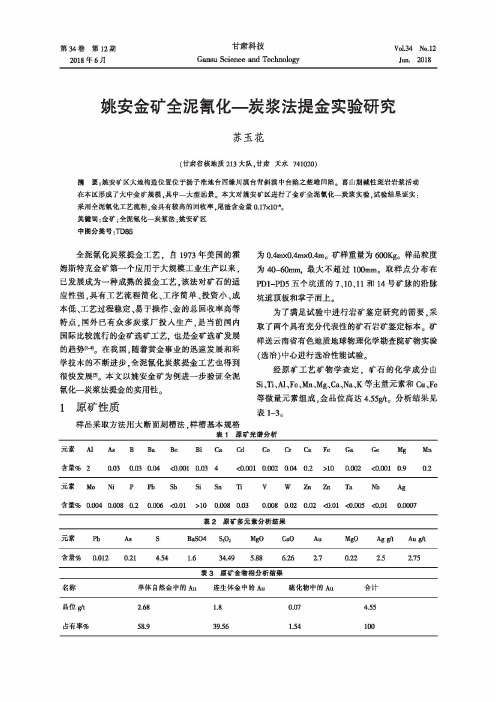

姚安金矿全泥氰化—炭浆法提金实验研究

应性强,具有工艺流程筒化、工序简单、投资小、戚 本低、工艺过程稳定、易于操作、金的总回收率高等 特点,国外已有众多炭浆厂投入生产,是当前国内 国际比较流行的金矿选矿工艺,也是金矿选矿发展 的趋势[叫。在我国,随着黄金事业的迅速发展和科 学技木的不断进步,全泥氟化炭浆提金工艺也得到 很快发展阴。本文以姚安金矿为例进一步验证全泥 氯化一炭浆法提金的实用性。

第 34 卷第 12 期 2018 年 6 月

甘肃科技 Gansu Science and Technology

Vol.34 No.l2 Jun. 2018

姚安金矿全泥氨化一炭浆法提金实验研究

苏玉花

(甘肃省核地质 213 大队,甘肃夭水 741020)

摘 要 z 姚安矿区太地掏造位置位于扬子准地台西缘川滇台背斜漠中台陷之楚雄凹陷。喜山期碱性斑岩岩浆活动 在本区形成了太中金矿规模,具中一大型远景。本文对姚安矿区进行了金矿全泥佩化一炭浆实验,试验结果证实 l 采用全泥氟化工艺流程,金具有校高的回收率,尾渣含金量 0.17xlo-t'. 关键词:金矿;全泥氟化一炭浆法;姚安矿区 中圄分类号 :TD85

IIS

8.l 0.7

16 9:1

拍

电品

9'

8.2 0.6

8s

8.z也.6

便越衔幡}

91届 '童画画

93.90 9:1.60

2.4钝

9'

毒品

销

93$1电

‘ 8.2 Q.6 9 .07

试磁飨巢表明,在圈'矿领.-O.0074mm.含量占 优协-9!i弛,石灰用意4(附蝴惆4 值:::1 1啡,液团比 3:1 ,

全呢氧化炭浆提金工艺,自 1973 年美国的霍 为 O.4mxO.4mx0.4m。矿样重量为 6∞Kg。样品粒度

低温条件下全泥氰化炭浆浸金工艺的生产实践

1 9 , 8~3 5 0 9 8. .1 0 .3 1 9 . 0. O 一2 4. 7 981 I 3 6 1 9 5. 9 9. 1—1 0 19 .9

1 ! :! : 竺: : ! ! 竺 ! :

竺: 墨

: 旦

:1

20 (0年 4 2 开机时值最低温度零下 l℃ ,  ̄ 月 0日 5 1预浸槽矿浆温度 5 8 其次为降低生产成本 , # — ℃, 改

2 炭浆浸金流程及设计生产条件

工艺 流程 见图 I 。

块粉状石灰随原矿加人 一段磨矿机, 以淘整矿浆

p H值; 氰化物配捌后加入 1 预浸槽, # 用量 3 8k t , e ; / 载金炭达到载金量 4g k 后, 2 炭 浸槽提 出。设 / g 由 #

计指标 : 矿品 位 5 6 /, 矿细 度 一 0 耳占 原 .3 gt磨 20

维普资讯

新

疆

有

色

金

属

20 02年

低 温条 件 下 全 泥 氰 化 炭 浆 浸 金 工 艺 的生 产实 践

万 玲

( 疆阿 勒泰有 色垒 属公 司三矿 新

摘 要

关键词

8 60 3 50)

结古,产残场 岂设备条件 氰化 出理 . 摸索出低沮条件下氰化 盘工艺的生产经验和醋触铅作为捕越剂的膻川鲐验

壅

墅

!

生

486 . 1

!2 ! u

i 3 3 9 7 3 8 0 —f_ 0. 6 0 0 .01 . 9 . 7 0 —r 4 —— O 原矿 中主要矿物 为 自然 金 、 矿 、 揭铁 磁铁矿 、 铁 赤

原矿 、石灰

等一系列较长的流程达到 1预浸槽时温度 已达不到 #

全泥氰化工艺

二、搅拌氰化浸出阶段 矿浆在搅拌槽中进行预浸(3槽,氰化钠溶 液提前加入磨矿机中也属预浸)。关键是控 制CN-浓度(万分之5~5.5)和氧含量(充气 量0.02m3/m3· min和充气压力100kPa,调节各 气阀门),矿浆表面均匀弥散5~15mm直径气 泡为宜。

三、活性炭逆流吸附阶段 边浸边吸作业,即活性炭的加炭、串炭和 提炭操作经提炭器的运移方向与矿浆流向相 反。 1、矿浆氰根浓度:万分之3~5,且沿矿浆流 向降低,由各槽氰化钠用量控制。 2炭逆流吸附阶段 5、串炭量:为保持吸附系统金总量平衡和各 槽内槽间炭吸附性能,串炭量一般占槽内总 量的10~20%,通过调节串炭时间来控制。 6、炭载金量:为综合回银,控制炭载金量在 900~1000g/t,通过调节提炭量来控制。

三、活性炭逆流吸附阶段 7、尾液含金量:控制尾液含金量在0.07g/m3 以下,过高则说明活性炭吸附率降低了,可 通过增加底炭密度、降低载金炭含量和缩短 串炭时间等来控制。 8、尾矿品位:要求一厂小于0.24g/t、二厂小 于0.22g/t,原则上可通过提高磨矿细度、降低 矿浆浓度、减少处理量和延长浸出时间等来 控制。

四、尾矿尾水处理 尾矿→压滤→ 尾矿库(堆存) →尾水(压滤水、澄清水)→ 生 产高位水池(回用)

全泥氰化炭浆法提金工艺 一、原料准备作业 1、破碎阶段:将原矿石由500~0mm破碎至 250~0mm。 2、磨矿阶段:采用半自磨(一段)和球磨 (二段)与旋流器分级组成闭路系统,保证 氰化浸出所需要的细度(-200目占92%以上, 磨矿细度由矿石性质决定,主要是保证金的 单体解离度)。

一、原料准备作业 3、除屑作业:遵循由粗到细除屑的原则进行 多级除屑流程,破碎前人工捡出木屑杂物, 磨机出料口设圆筒筛,渣浆泵池前设细筛网 (一般20目),旋流器溢流设圆筒筛(24~28 目)。 4、调浆阶段:在浓密机中进行,满足氰化的 条件:控制浓度35%~38%、pH值10~11(浓 度由浓密机底流量和添加絮凝剂用量控制, pH值由原矿中石灰用量和浓密机中氢氧化钠 用量控制)。

陕西某黄金冶炼厂焙烧氰化浸渣提金方法研究报告

陕西某黄金冶炼厂焙烧氰化浸渣提金方法研究报告本文研究了陕西某黄金冶炼厂焙烧氰化浸渣提金方法,分析了该方法的优缺点,并从工艺流程、操作技术、设备应用等方面对该方法进行了详细阐述。

一、工艺流程本研究采用的焙烧氰化浸渣提金方法主要由以下几个步骤组成:1. 氰化浸渣焙烧:将氰化浸渣送入焙炉中进行高温处理,使其得到充分焙烧,达到剥离金属的效果。

2. 氰化浸渣破碎:将焙烧后的氰化浸渣进行破碎,得到较小的颗粒状物料。

3. 搅拌:将破碎后的氰化浸渣与水一起搅拌,使其形成悬浮液。

4. 沉淀:将悬浮液静置一段时间,使其沉淀,得到含金泥浆。

5. 过滤:将含金泥浆进行过滤,去除杂质。

6. 洗涤:将过滤后的含金泥浆用水进行洗涤,使其去除残留杂质。

7. 烘干:将洗涤后的含金泥浆放入焙炉中进行烘干,得到金粉末。

二、操作技术1. 焙烧操作温度的选择:在本研究中,焙烧时采用了950℃的高温,能够使氰化浸渣得到充分焙烧,并且可以保证金属与其他杂质迅速分解。

2. 破碎操作:在氰化浸渣破碎时,应采用适当的粉碎机,能够将氰化浸渣破碎成较小的颗粒状物料。

3. 悬浮液搅拌操作:搅拌时间和强度应根据浸出效果进行调整。

4. 沉淀时间的选择:沉淀时间应根据泥浆中悬浮颗粒的大小、颗粒浓度等因素进行调整。

5. 过滤操作:过滤应选用细孔滤纸,过滤时应逐渐加压。

三、设备应用本研究采用了较新的设备,包括高温焙炉、永磁搅拌器、温度控制系统等。

这些设备的应用,不仅能够提高提金效率,而且能够保证产品质量。

四、优缺点分析本研究采用的焙烧氰化浸渣提金方法具有以下优点:1. 提金效率高:在保证产品质量的前提下,可以达到较高的提金效率。

2. 工艺流程简单:焙烧氰化浸渣提金方法的工艺流程相对简单,易于操作。

3. 环保性好:焙烧氰化浸渣提金方法的环保性好,能够减少对环境的影响。

但该方法也存在一些缺点,主要包括:1. 能源消耗大:焙烧氰化浸渣需要较高的温度,因此消耗的能源较大。

全泥氰化提金工艺设计与生产实践

全泥氰化提金工艺设计与生产实践一、工艺流程设计泥氰化提金工艺是一种常用的金属提取工艺,主要用于提取含金废物中的金属成分。

下面是一个典型的泥氰化提金工艺流程设计:1.前处理:将含金废物进行粉碎与破碎,使其颗粒大小均匀,并去除其中的杂质和有机物。

2.浸泡:将经过前处理的含金废物浸入氰化溶液中,进行化学反应。

反应时间根据废物的性质和废物含金量而定,一般为24小时至72小时。

3.沉淀:将反应后的溶液经过沉淀处理,使其中的金属成分沉淀下来。

4.过滤:将沉淀后的溶液进行过滤,去除其中的固体杂质。

5.再溶解:将过滤后的固体沉淀添加到盐酸等溶液中进行再溶解,使其中的金属成分溶解于溶液中。

6.萃取:将再溶解后的溶液进行萃取处理,利用有机溶剂提取其中的金属成分。

萃取条件为温度控制在50-70摄氏度,时间控制在2-4小时。

7.还原:将经过萃取的有机溶剂中的金属成分进行还原处理,得到金属纯度较高的金属产品。

8.精炼:将还原后的金属产品进行精炼处理,提高其纯度。

以上是一个典型的泥氰化提金工艺流程设计,根据实际情况,工艺流程中的各个环节还可以进行调整,以提高提金效率和产品的纯度。

二、生产实践在实际生产过程中,需要注意以下几个方面:1.设备选择:根据生产规模和工艺流程要求,选择合适的设备,如破碎机、浸泡槽、沉淀槽、过滤设备、萃取塔等。

设备选择要考虑生产效率、产品质量、安全性和经济性等因素。

2.溶液控制:泥氰化提金工艺中的浸泡和萃取环节涉及到溶液控制,需要严格控制溶液的温度、浓度、pH值等参数,以提高金属提取率和产品纯度。

3.杂质处理:在泥氰化提金过程中,含金废物中通常会存在一些杂质,如铜、银、铅等,需要根据具体情况采取相应的处理方法,如溶解、沉淀、萃取等,以提高产品的纯度。

4.安全保护:在泥氰化提金生产中,由于涉及到氰化物的使用,需要加强安全保护工作,严格遵守操作规程,提供足够的通风和防护设施,确保操作人员和环境的安全。

5.产品质量检测:在生产过程中,需要对产品的质量进行检测,包括金属纯度、杂质含量、产品外观等指标的检测,以确保产品符合质量要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如此诸多原因造成前期生产指标不佳 ,亟须大幅度 调整生产条件 。

表 1 正常年份平均生产指标

Table 1 Average production2indexes for normal years

时间 原矿品位 浸渣品位 浸出率 氰化物用量 1 # 预浸槽 / (g·t - 1) / (g·t - 1) / % / ( kg·t - 1) 温度/ ℃

2. N ort heastern U ni versity , S henyang 110006 , Chi na)

ABSTRACT : Fuda gold mine lies in Alatai City , where is medium2low mountain area and it is very cold in win2 ter. The production is impossible to proceed under 0 ℃. Based on t he existing production technology and equip2 ment and according to t he cyanide leaching t heory , t he gold leaching in all sliming cyanide carbon2in2pulp process at low temperat ure ( - 15 ℃) is developed and production experience has been obtained. The technological mea2 sures to be taken include : (1) moving t he pre2leaching in cyanide leaching process into primary grinding stage ; (2) adding lead acetate at 0. 4kg/ t and working out t he corresponding reagent feeding system ; ( 3) adding a t hrottle valve for cont rol of pulp level at pulp outlet and improving t he connection mode of aeration pipes. These measures prolong t he leaching time , improve t he oxygen dissolution in t he pulp and reduce t he consumption of cyanide. Therefore , leaching rate of gold is increased , t he annual production time is prolonged by two or t hree mont hs , and t he total benefit is greatly increased. KEY WORDS : Ext raction of gold ; Gold leaching in cyanide carbon2in2pulp ; Gold leaching at low temperat ure

4 % ,属低硫化物型金矿石 。矿石中金绝大部分以独 立成矿形式产出 ,其赋存状态 :晶隙金占 50 % ,包裹 金占 3616 % ,裂隙金占 1314 %。

2 炭浆浸金流程及设计生产条件

原矿经两段闭路磨矿后 ,矿浆通过浓密 ,由泵池 泵至 1 # 预浸槽进行矿浆调整 ,再经过 2 # ~6 # 炭浆 浸出槽浸出流程 ;活性炭由 6 # 炭浸槽加入 ,逆矿浆 流往前槽串炭 ,达到载金量后 ,由 2 # 炭浸槽提出载 金炭 ,完成炭浆浸金过程 。工艺流程见图 1 。

矿 冶 第 11 卷 第 2 期

2002 年 6 月

MIN IN G

&

M ETALL UR GY

VJoul.n1e1 ,2N00o2. 2

文章编号 : 1005 - 7854 (2002) 02 - 0039 - 04

低温条件下全泥氰化炭浆浸金工艺的生产实践

达到 0 ℃为选厂开停机生产界限 。2000 年 4 月 20 日选矿厂开始生产 ,因时值气温达零下 15 ℃等诸多 原因 ,生产指标紊乱 ,为此展开了一系列低温条件下 生产工艺条件的调整 ,并探索出全泥氰化炭浆工艺 在低温条件下的成功生产经验 。

1 矿石性质

原矿主要化学成分分析结果如下 :

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

PRODU CTION PRACTICE O F GOLD L EACHIN G IN ALL SL IM IN G C YAN ID E CARBON2IN2PUL P PROCESS A T LOW T EM PERA TU R E

W A N L i ng1 , L I Qi ng2 (1. Xi njiang A sele Copper Com pany , Habahe cou nty , Xi njiang 836700 , Chi na ;

图 1 全泥氰化浸金工艺流程 Fig. 1 Flowsheet of gold leaching in all sliming cyanide process

石灰随原矿加入一段磨矿机 ,以调整矿浆 p H 值 ;氰化物配制后加入 1 # 预浸槽 ,用量 318kg/ t ;载 金炭达到载金量 4g/ kg 后由 2 # 炭浸槽提出 。设计 指标 : 原矿品位 5163g/ t , 磨矿细度 - 01074mm 占 90 % ,吸 附 率 97 % , 浸 出 率 9218 % , 浸 出 时 间 为 40h ,浸出温度 20~25 ℃。设计中还指出 ,若在 1 # 预浸槽添加醋酸铅做预浸剂 ,可降低氰化物消耗 ,用 量为 014kg/ t 。

CaO 41816

Sb 01095

原矿矿物成分简单 ,主要金属矿物为自然金 、褐 铁矿 、磁铁矿 、赤铁矿 ,少量的黄铁矿 、黄铜矿 、方铅 矿及孔雀石等 ;脉石矿物主要为石英 、石榴子石 、绿 泥石 、黑云母 、云母 、阳起石 、黏土等 。矿石类型有橘 黄色赤铁矿化粒状石英脉型 ,含石英细脉网脉的褐 铁矿化绿泥黑云母石英片岩型 。金属硫化物含量为

新疆阿勒泰市富达金矿建于 1996 年 ,设计日处 理矿量 100t ,实际年均日处理矿量达到 137t ,属一 个小型采选金矿山 。由于矿山位于阿勒泰中低山 区 ,冬季大雪封路气候寒冷 ,因此设计选厂半年生 产 ,不采取室内保温措施 ,在春秋季以自然最低温度

收稿日期 : 2002 - 01 - 08 作者简介 : 万 玲 ,阿舍勒铜矿工程师 。

2000 年金价下降 ,为保证企业效益 ,选厂定于 4 月 20 日开机生产 。时值最低气温零下 15 ℃,1 # 预 浸槽矿浆温度 5~8 ℃;为降低生产成本 ,改用氰化 钠二级品 , 其纯度仅 85 % , 生产用量难以控制 ; 再 者 ,原矿性质发生变化 ,其硫化物含量增高 ,加大浸 出难度 ;原矿含金品位下降 ,10 天平均不足 213g/ t 。

(2) 提高预浸过程的温度 。设计浸出温度为 20 ~30 ℃。试验室研究结果已表明 ,为使金保持一定 的溶解速度 ,必须维持浸出温度不得低于 15 ℃。在 低温条件下 ,根据生产原始测定记录 ,浸出槽矿浆温 度仅为 5~8 ℃,用温度计在流程各处测定发现 ,二 段磨矿排矿口矿浆温度高达 40 ℃,就是说磨矿对矿 浆有加温作用 。在室内不保温状态下 ,矿浆磨矿后 经过浓密 、泵池 、管道等一系列较长的流程达到 1 # 预浸槽时温度已达不到浸出必须维持的矿浆温度 。 为此将预浸作业改到一段球磨 ,可使低温条件下的 预浸作业得以经过两段磨矿的加温 ,提高浸出效果 。

15~17

4 低温条件下生产工艺调整的方案

在现有设备和生产工艺条件下 ,从降低成本的 角度 ,全面分析低温条件下影响浸出率的因素 。 411 将预浸作业提到一段磨矿的依据

(1) 保证浸出时间 。原设计选厂日处理矿量 100t ,6 个浸出槽 ,每槽容积 52m3 ,浸出时间为 40h , 现在实际日处理量达 137t 。按如下公式计算浸出 时间 :

·40 ·

矿 冶

元素 Cu As S

Fe Au/ (g·t - 1)

含量/ % 0117 01078 21932 101718 5163

元素 SiO2 MgO Al2O3 FeO

Pb

含量/ % 6011 31301 91793 81071 0104

Ag/ (g·t - 1) 2195 Zn 0106

t = 24 V /〔Q ( R + 1/ δ) 〕 式中 : V 为浸出槽总容量 ,312m3 ; Q 为实际日处理

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

万 玲1 ,李 卿2

(11 新疆阿舍勒铜业股份有限公司 , 新疆哈巴河县 836700 ; 21 东北大学 , 沈阳 110006)

摘 要 : 新疆阿勒泰市富达金矿位于中低山区 ,冬季气候寒冷 ,设计低于 0 ℃就不能生产 。本文结合生 产工艺 、设备条件与氰化浸出理论 ,探索出低气温 ( - 15 ℃) 条件下全泥炭浆浸金的生产经验 。采取的措 施有 : ①氰化浸金的预浸作业提前到一段磨矿 ; ②吨矿加醋酸铅 014kg ,并制定相应的给药制度 ; ③泵池 出浆口增设矿浆液面调节闸板 ,改进充气管连接方式 。这些方法的实施 ,延长了金的浸出时间 ,改善了 氰化浸金矿浆中的溶氧状况 ,降低了氰化物消耗 ,使选厂每年延长了生产时间 2~3 个月 ,综合效益提高 显著 。 关键词 : 提金 ; 氰化炭浆浸金 ; 低温浸金 中图分类号 : TF831 ; TF803. 2 文献标识码 : A