汽动给水泵前置泵电流偏大的原因分析及处理

汽前泵电机电流偏大的原因分析及对策

图2 大端盖 冲刷痕迹

图3 工 质在泵壳 回流示意图

42

Shebei Guanli yu Gaiza。! 鱼竺望量壑鎏l

查 阅厂 家提供汽 前泵 图纸 ,设计 图纸 尺寸 如下 :轴 向间隙

(1)补 焊 泵 壳 、大 端 盖 配 合 面 ,泵 壳 与 大 端 盖 材 料 为

1一L2=201~200=1.0 nlln;径 向 间 隙 厂4,2-0.2 mlTl(max)。实 际 间 zG230—450,采用A022焊条补焊 。

机 额 定 电流 的 20% ̄ 40%,换 算 空 载 电 流 为 12.9~25.8 A,而 电

机空 载运 行时 电流为 17A,在 允许范 围之 内,排除 了电机 自身

问题 引起 电机 过 流 的原 因 。

1.2 汽 前 泵 效 率 低 原 因 分 析

改 造 前 汽 前 泵 参 数 如表 l所 示 。

1.1 电机 电 流 大 原 因 分 析 1.1.1 检 查 电机 接 线 、接 法

从汽 前 泵 电机 接 线 、接 法 检 查 ,未 发 现 有 不 正 确 现 象 。 1.1.2 电机 功 率 不 匹 配

电机 功 率 ,也 称 为 原 动 机 配 用 功 率 ,是在 泵 的轴 功 率 基 础 上 考 虑 泵 传 动 装 置 效 率 和 原 动 机 功 率 富 裕 系 数 后 的 功 率 ,即 :

汽 前 泵 额 定 轴 功 率 422 kW ,町 为 直 联 传 动 ,取 1.0,K取

理 影 响 较 小 。 汽 前 泵 更 换 新 轴 承 后 ,电机 电流 也 偏 大 。 1.2.3 水 力 损 失

水 力 损 失 包 括 水 力 摩 擦 和 局 部 阻 力 损 失 。汽 前 泵 解 体 后 检 查 其 进 出 口 流 道 、叶 轮 过 流 部 分 表 面 光 滑 ,说 明 水 力 损 失 不 严 重 。 1.2.4 容 积 损 失

影响泵的电流过大有多种因素

影响泵的电流过大有多种因素

影响泵的电流过大有多种因素:

1)泵的水力特性的影响;通常泵设计者为了追求高效率,将泵的特性曲线(功率曲线)设计成随流量的增加,功率增加的曲线。

即在泵的使用段无最大功率点。

在此情况下当泵的出口无阀门控制时,泵的运行点仅靠管网阻力限定,当管网的阻力较小时泵就会在大流量区运行。

此时会造成电流过大。

通常在泵的出口设置阀门控制运行范围。

2)泵内发生阻塞;

3)发生汽蚀;

4)机械故障;轴承安装不良,联轴器没有对正,叶轮静平衡不良,叶轮出口中线与涡壳流道中线相差较大时等情况下都会引起电流过大。

5)填料压盖过紧;

6)供电质量不良(这种情况较少)也会产生电流过大。

根据现现场实际经验,泵的电流超标可能有以下几方面的原因:

1、电机功率与轴功率不匹配

2、泵反转

3、检修时更换叶轮与原装叶轮不一样,也就是说有可能实际流量远远大于设计流量

4、叶轮口环间隙大,泵的负荷大

5、出口管路不畅通

还有水泵的进口压力过大,会造成超电流

介质比重超过了选型比重!

最有可能的原因有二:

1. 泵口环摩损,造成泄漏增加、效率下降。

2. 泵实际效率没有达到预期效率,造成电机配用错误(电机配小了)。

660mw机组汽动给水泵系统试运问题分析及处理

1

汽动给水泵系统概述

某 660 MW 超临界机组配置 2×50% BMCR 容量

的单缸、单轴、反动式、纯凝、冷端汽外切换汽动给

水泵,给水泵汽轮机(以下简称小机)排汽至主机凝

汽器,疏水排入主汽轮机凝汽器上设置的疏水扩容

器中。每台汽动给水泵配置 1 台同轴前置泵,小机

工作汽源由四段抽汽供给,备用汽源为 2 段抽汽,调

System of 660 MW Generating Unit in Trial Operation

DUAN Xueyou, ZHOU Jing, JIA Bin, LI Xiaobo, XIN Shihong

(Inner Mongolia Power Research Institute, Hohhot 010020, China)

内蒙古电力技术

INNER MONGOLIA ELECTRIC POWER

34

2020 年第 38 卷ห้องสมุดไป่ตู้ 2 期

doi:10.3969/j.issn.1008-6218.2020.00.002

660 MW 机组汽动给水泵系统试运问题分析及处理

段学友,周

菁,

贾 斌,

李晓波,

辛士红

(内蒙古电力科学研究院,

端推力轴承进行检查,发现正推力轴承装反。由此

可以判断,泵组升速过程中,推力轴承因装配错误

无法起到平衡轴向推力的作用,从而导致前置泵轴

窜动量大[1-2]。

2.1.2

处理结果

正确装配前置泵推力轴承并重新整定轴瓦间

隙,前置泵再未出现轴窜动量大现象。

2.2 汽动给水泵机械密封装置动静环磨损

机组 A 汽动给水泵首次启动,转速大于 3300 r/

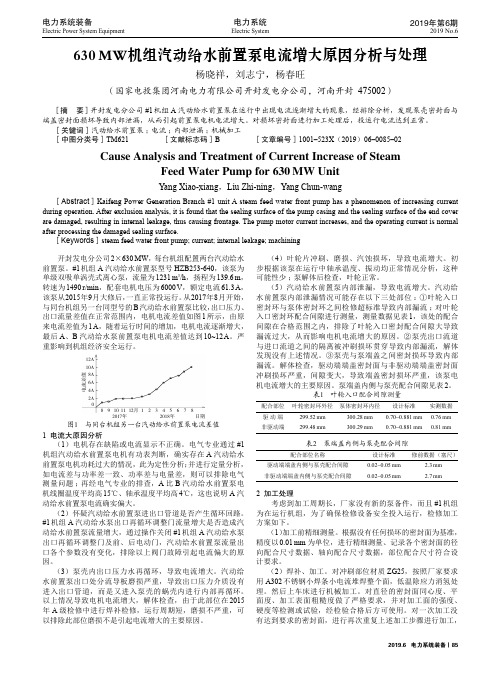

630MW机组汽动给水前置泵电流增大原因分析与处理

电力系统2019.6 电力系统装备丨85Electric System2019年第6期2019 No.6电力系统装备Electric Power System Equipment 开封发电分公司2×630 MW ,每台机组配置两台汽动给水前置泵。

#1机组A 汽动给水前置泵型号HZB253-640,该泵为单级双吸单涡壳式离心泵,流量为1231 m 3/h ,扬程为139.6 m , 转速为1490 r/min ,配套电机电压为6000 V ,额定电流61.3 A ,该泵从2015年9月大修后,一直正常投运行。

从2017年8月开始,与同台机组另一台同型号的B 汽动给水前置泵比较,出口压力、出口流量差值在正常范围内,电机电流差值如图1所示,由原来电流差值为1 A ,随着运行时间的增加,电机电流逐渐增大,最后A 、B 汽动给水泵前置泵电机电流差值达到10~12 A 。

严重影响到机组经济安全运行。

12A 电流差值10A 8A 6A 4A 2A 088765432191012月2017年2018年日期11图1 与同台机组另一台汽动给水前置泵电流差值1 电流大原因分析(1)电机存在缺陷或电流显示不正确。

电气专业通过#1机组汽动给水前置泵电机有功表判断,确实存在A 汽动给水前置泵电机功耗过大的情况,此为定性分析;并进行定量分析,如电流差与功率差一致、功率差与电量差,则可以排除电气测量问题;再经电气专业的排查,A 比B 汽动给水前置泵电机线圈温度平均高15℃、轴承温度平均高4℃,这也说明A 汽动给水前置泵电流确实偏大。

(2)怀疑汽动给水前置泵进出口管道是否产生循环回路。

#1机组A 汽动给水泵出口再循环调整门流量增大是否造成汽动给水前置泵流量增大,通过操作关闭#1机组A 汽动给水泵出口再循环调整门及前、后电动门,汽动给水前置泵流量出口各个参数没有变化,排除以上阀门故障引起电流偏大的原因。

(3)泵壳内出口压力水再循环,导致电流增大。

火电厂汽动给水泵给水流量振荡的原因研究与处理

2.1给水系统的组成

以单机300MW级火电机组汽包炉为例,给水系统由除氧器、给水泵组、给水母管、汽包等主要设备组成,见图1。

图1中给水泵组由两台汽泵A、B及一台电泵C组成,正常运行时A、B两台汽泵运行,电泵备用。给水泵间的联锁关系为:当任一台汽泵跳闸时,自动联动电泵,5秒内不能联动,则发出RB信号机组快速甩负荷;若两台汽泵同时跳闸,则汽包水位无法维持,MFT动作,机组跳闸。

(4)将B汽泵切为手动方式,A汽泵为自动运行方式,给水流量曲线振荡消失;

(5)将A汽泵切为手动方式,B汽泵为自动方式,给水流量曲线振荡。

结论:给水流量的振荡由B汽泵转速的振荡引起,而引起汽泵转速振荡的可能原因为电液伺服阀油路的堵塞。

3.3原因分析

3.3.1 EH油路可能堵塞的部位分析

电液伺服阀EH供油系统结构简图,如图6。

2.3汽动给水泵的转速控制

汽动给水泵的转速控制方式见图3。

图3中,汽动给水泵的转速控制器接受来自汽包水位要求的给水流量信号,并把它转化为给水泵的转速指令信号,与汽动给水泵的实际转速反馈信号进行比较,其差值经PID运算后送出一个20mA~160mA的ห้องสมุดไป่ตู้流信号至电液伺服阀;通过电液伺服阀的开度变化来改变驱动汽动给水泵的小汽机进汽调门的EH油流量,进而通过小汽机调门开度的变化调节进入小汽轮机的蒸汽流量,从而达到控制汽动给水泵转速的目的。汽动给水泵转速的变化将引起给水流量的变化,使之与图2中汽包水位调节所要求的给水流量值相匹配。

2017年9月20日0:50,EH油站#1EH油泵运行,#2油泵备用,EH油系统油压0.7MPa,比正常油压0.78MPa低。启动#2EH油泵运行,EH油压仍为0.7MPa,未见上涨。1:10时,B汽泵转速突然下降,调门自动关闭,B汽泵跳闸。在恢复B汽泵运行时,B汽泵调门不能开启,清理B汽泵电液伺服阀及滤网后,B汽泵启动运行正常。

300MW机组汽泵前置泵电流偏差原因分析及处理措施

300MW机组汽泵前置泵电流偏差原因分析及处理措施张智林作者单位:中电投贵州金元集团股份有限公司纳雍发电总厂地址:贵州省毕节市纳雍县阳长镇纳雍发电总厂生产技术部邮编:553303【摘要】纳雍发电总厂二厂装机容量4×300MW,给水泵拖动方式为: 2×50%B-MCR的小汽机带动;1×30%B-MCR电动给水泵。

2013年1-5月,3号机两台汽泵前置泵发生电机电流偏差较大和电机过热、过载现象,影响设备的安全与经济运行。

本文通过分析总结运行、检修中的有关经验与教训,掌握设备故障诊断方法,保证设备健康、稳定、经济运行。

【关键词】前置泵电流前言火力发电厂给水系统设置前置泵的主要目的是提高给泵入口压力,防止给泵运行中发生汽蚀现象,同时降低除氧器安装高度。

随着机组负荷的升高,给水流量增加,前置泵电机电流上升。

如前置泵运行中发生两台电机电流偏差较大和单台电机过流、过热现象,长时间运行,将会严重危急设备安全,制约机组带负荷能力。

一.前置泵电机电流异常升高的现象;1×30%B-MCR电动给水泵。

除氧器、汽动给水泵及前置泵分别安装在汽机房内22米、12.6 米、0米标高层。

前置泵为卧式、单级双吸、中分蜗壳式离心泵,型号 FA1D53B ,扬程H=90.55m 流量=521.6m3/h转速n=1480r/min 轴功率=145.6kW 必须汽蚀余量=3.41m 效率=82.16%配用电机型号Y315l2-4G 功率185kW 电流344A 电压380V 。

3号机组汽泵前置泵自2013年6月3日停机前,存在两台电机电流偏差较大现象,低负荷时电流相差90A以上,290MW以上负荷时较高电流电机其运行电流超过额定电流(344A)15A以上,外壳温度采用红外线测温仪测量,最高达到65℃以上,需使用外置风机进行临时冷却。

二.原因分析查阅给水系统自动调节时与前置泵电流偏大相关的参数趋势(见附图1、附图2),考虑前置泵出口流量孔板测量误差较大原因,290MW负荷时,在小机转速、前置泵进口压力和出口温度基本一致的情况下,A前置泵电流虽较B前置泵电流约高60A,但出口流量却较B前置泵约低122m3/h 。

660MW机组汽动给水泵流量波动原因与调整措施探究

660MW机组汽动给水泵流量波动原因与调整措施探究【摘要】某公司两台660MW超超临界机组,各配置1套100%容量的汽动给水泵组。

自投产以来,1号机组在低负荷阶段经常出现给水流量波动频繁且幅度大的状况,为了控制风险,维持机组平稳运行,需通过试验进一步摸清给水流量波动的规律及原因分析,特制定相应的试验方案,并通过试验得出控制给水平台压差1.5MPa以上、小机低压调阀开度46%以上、开大汽泵再循环门40%以上等措施,给水流量能够保持相对稳定。

同时提高前置泵入口流量后,汽泵轴承振动数值明显下降,有利于给水泵组运行稳定。

【关键词】汽动给水泵、流量、波动、调整措施一、基本情况某公司两台660MW机组,各配置1套100%容量的汽动给水泵组,保证机组负荷100%BMCR的给水流量。

两台机组共用一台30%容量的启动(不具备备用功能)电动给水泵。

给水泵汽轮机为ND(Z)89/84/06型汽轮机,本汽轮机是单缸、冲动、单流、纯凝汽式、具高排汽内切换,是变参数、变转速、变功率和能采用多种汽源的汽轮机。

1号机组在低负荷阶段经常出现给水流量波动频繁且幅度大的情况。

根据给水泵厂家的意见,主给水流量波动的原因是管道特性曲线与泵组不稳定工作区重合,叠加小机低压调阀波动,造成给水流量持续波动甚至发散。

严重时甚至可能触发给水流量低MFT保护,威胁机组安全运行。

但目前仍缺乏可靠的控制措施遏制给水流量波动。

针对1号机组低负荷主给水流量波动幅度大情况,为控制风险,维持机组平稳运行,需通过试验进一步摸清给水流量波动的规律及原因分析,于是特制订相应的试验方案,对240MW~280MW负荷段的给水调整措施进行改进并跟踪效果。

二、给水流量波动的类型(1)给水流量等幅正弦波动,主要原因为中间点控制优化问题,现象体现为中间点周期性波动、给水流量周期性波动,特点是给水流量波动幅度较为固定,波动周期较长(5分钟)。

(2)小机低压调阀不灵敏引起的波动,现象体现为小机调阀在某一段开度反馈存在“锯齿状、毛刺状”,不平滑,特点是给水流量波形存在“锯齿、突起”现象,小机调阀反馈经常与调阀指令存在较大偏差(0.3%以上)。

SQ300—670型汽泵前置泵低流量时串轴、能耗大原因分析及治理

SQ300—670型汽泵前置泵低流量时串轴、能耗大原因分析及治理摘要:通过对汽动给水泵前泵结构进行研究,对低流量串轴、能耗大原因进行分析,找出引起引起水泵稳定性和经济性差的主要原因,提出解决的方法和措施,并予以实施。

关键词:稳定性;效率;汽蚀余量;轴承温度一、概述大唐国际宁德发电有限责任公司二单元超临界600MW机组汽动给水泵系统配置4台上海KSB泵有限公司生产的50%容量电动前置泵。

其主要设备设计参数如下:型号为SQ300-670,设计流量Q=1177m3/h,设计扬程H=147m,转速n=1490r/min,设计效率η=83.5%,配用上海电机厂生产的630KW电动机。

自06年6月机组投产后,4台汽前泵一直存在着低流量时转子串轴,多次造成机械密封、非驱动端推力轴承损坏和机械密封冷却腔密封垫泄漏,正常运行时非驱动端轴承温度经常高达65—70℃,经了解该产品在其它电厂使用状况与我公司相似,都存在着同样的问题。

出于安全、经济各方面考虑,我公司与科研单位合作共同对其进行治理、改造。

首先进行了改前性能诊断测试,测试结果见表1、图2。

通过性能诊断测试和运行状况分析,该泵存在问题如下:(1)运行稳定性差,低流量运行中振动较大且存在明显串轴,噪音大,推力轴承温度高、损坏快以及机械密封频繁损坏等;(2)冷却腔与泵体密封垫易泄漏,维修困难;(3)泵效率低,耗电大,最高运行效率只有77.67%,较设计值低得太多,密封间隙大。

2 汽前泵稳定性与经济性差的原因分析2.1稳定性差由于汽前泵采用的双吸叶轮其设计比转数低只有51.7,扬程较高达147m。

通过改前性能测试,双泵最高负荷时汽前泵出口压力为2.43Mpa,除氧器压力为1.017 Mpa,此时相应于主泵的可用汽蚀余量NPSHa为149.16m,为主泵的必需汽蚀余量NPSHr45m的3.31倍。

根据国内、外标准,推荐选用NPSHa=(2~2.4)NPSHr。

由于可用汽蚀余量过大,必然造成前置泵叶轮直径大,重量重,而该机组又经常处于低负荷下运行,使泵经常在额定流量的50%左右低流量、高扬程下运行。

600MW机组A和B给水前置泵电流差异原因分析及改进措施

600MW机组A和B给水前置泵电流差异原因分析及改进措施作者:谭剑来源:《科技创新导报》2017年第06期摘要:火力发电厂给水系统前置泵的工作效率与其电动机电流是成反比例变化,前置泵的工作效率高低对机组经济性有着不可忽略的影响。

该文针对茂名臻能热电有限公司#7机组A、B前置泵运行中电流出现差异的现象,通过一系列的试验分析,找出导致A、B前置泵电流差异的主要原因,并提出相应的解决和改进措施,最终消除这种差异现象,降低了厂用电率。

关键词:给水前置泵电流差异冲蚀效率中图分类号:TM31 文献标识码:A 文章编号:1674-098X(2017)02(c)-0025-02茂名臻能热电有限公司1×600 MW“上大压小”#7机组,为东方汽轮机有限公司制造,型号:CC600/523-24.2/4.2/1.0/566/566,型式:超临界、一次中间再热、冲动式、单轴、三缸四排汽、双抽汽凝汽式汽轮机,#7机组配置2台50%BMCR容量的汽动给水泵,用于机组正常运行,每台汽动给水泵各配置一台型号为QG400/300CW的前置泵,为沈阳透平机械股份公司制造,前置泵为卧式单级双吸涡壳式水泵,设计扬程132 m,额定流量1267 m3/h,最小流量251 m3/h,工作电压6 kv,转速1480 r/min,额定工况效率82%。

2台前置泵自投运至今,都发生过泵壳腐蚀穿孔喷汽的现象,经多次补焊处理正常。

从2015年6月开始,A、B前置泵电动机电流出现差异,B前置泵电流比A前置泵电流大3~5 A 左右,差异不是很明显,但这种差异随着时间的推移越来越大,至2015年9月已达到10~11 A左右。

由于这种电流差异不正常,不但影响着设备的安全运行,还影响了机组的经济运行,为找出A、B前置泵电流出现差异的故障原因,展开一系列的分析试验。

1 #7机A、B前置泵电流差异原因分析针对#7机A、B前置泵目前运行的情况制定以下原因分析。

汽前泵电机电流升高原因分析及处理

名称 试 验 工 况

2 5 0MW 2 2 0MW 1 8 OMW

机空载 电流为 l 6 A, 带泵试 转时电机 电流 3 5 A, 比1 号机汽前泵 电机带泵试转时 电流高 0 . 5 A。在机组负荷为 3 0 0 MW、 给水流量

为 1 0 7 9 t / h时 , 汽前泵 电机 电流 为 5 4 . 8 9 A。2 0 1 1 年 6 月 2 号机 停备后再次 开机时 , 在机组 3 0 0 MW 负荷 时 , 汽前泵 电机 电流增 加到 5 5 A, 之后每 次停运后再次启 动 , 汽前 泵电机 电流均 出现 1 A ~ 2A的升高 。2 0 1 2年 3月份 , 机组负荷 3 0 0Mw 时 , 汽前泵 电 机 电流 已升至 6 3 A。

汽前泵 电机 电流升 高原 因分析及处理

王 锦

( 山西大唐 国际临汾热 电有限责任公司 , 山西临汾 , 0 4 1 0 0 0 )

摘

要: 以山西大唐 国际临汾热电有限责任公 司的汽动前置泵为例 , 分析 了汽动前置 泵

每次启停后电机 电流升高的原 因, 探讨 了节约能耗、 降低 汽动前置泵 电机电流的对策。

4 0 . 7 5 4 . 8 5 5 . 5 5 7 . 8 5 7_ 5

流量 / ( )

1 1 02 9 2 2 . 6

5 93 . 1 l 0 6 4 l 0 5 8 . 8 1 1 6 1 . 7 1 l 1 2. 4

除氧器 温度 , ℃

当地 大气压力 / MP a 给水泵入 口水温 / ℃ 前置泵入 口压力 / MP a 前置泵出 口压力 / MP a 前置泵人 L I 密度 / ( k g / m ) 前置泵出 口密度 / ( k g / m )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

期间, 解体 1 动给水 泵前 置泵 。 汽

收 稿 日期 :02—0 2 21 2— 3

1 检 查汽 动给水 泵前 置泵 动 、 部件 , ) 静 未发现

第 6期

闵承 勇 : 汽动 给水 泵前 置 泵 电流 偏 大的原 因分析 , 除 了动 、 摩擦 造成 电流 过大 的可 能 。 排 静

[ ] 爱忠. 轮机 设备 及运 行 [ . 京 : 国电力 出 版 1刘 汽 M] 北 中

社 ,0 3 20 .

4 采 取 的措 施

2 1 年 91 01 ,0月 , 电 四 川 发 电 有 限 公 司 攀 枝 华 花 分公 司利用 停机 机会 分别对 1 组及 1 2机 1机组 真 空泵 控制 回路进 行 了如下 改造 。

拉嚣翟 2 l耄 2暖2 誊

陵 豁瞄 ∞ ∞

巨 始醚溺 :o o0  ̄ 4 2 l 1 )

麓 鬻∞ ; ; 鞫 瓣湖 ∞ 爨 船

2 懑 雅 孵 : 2 j l 3 s 黼 0 I 2 蓐 2

图 1 1汽动给水前置泵运行 D S曲线 ( C 截屏 图)

线 如 图 3所示 。

( ) 复面 喷砂 。 3修

图 2 密 封 面 位 置

表 1 密封配合面数据

m m

・

6 2・

华 电 技 术

第3 4卷

图 3 喷涂修复后运行 D S曲线 ( C 截屏图 )

5 结 束 语

本 文对 6机组 1汽动 给水泵 前置 泵 电流偏 大 的问题进 行 了分析 , 针对 泵 壳 密 封 面和 端 盖 密封 面 冲刷磨 损 、 密封 面配合 间隙远 远超标 的问题 , 行 了 进 喷 涂修 复 。 1汽 动 给水 泵 前置 泵 处理 后 , 电流 回归

( 上接 第 5 9页) 件 , 条 必将 造成 D S无 运 行 泵 跳 闸 C 的状态 显示 及 “ 故 联 锁 ” 断条 件 , 在 “ 故联 事 判 存 事 锁 ” 能正 常启 动备用 真空 泵的 安全 隐患 。 不

正 常值 。事实证 明 , 以上 的 分析 及 所 采取 的措 施 是 正 确 的。

前 最高 电流 只有 130 1汽动 给水前 置泵 运行 8 .0 A。

D S曲线如 图 1 示 。 C 所

泵。其 中, 汽动 给 水 前置 泵 为 Y K 30—20— N n0 0 2Y J 0 / 型单 级 双 吸 卧 式 涡 壳 式 泵 , 体 垂 直 分 开 。 壳

该 泵设计 流 量 为 60I / , 程 为 4 . , 速 为 7 h 扬 n 4 6i 转 n 1 5 mn 采用 Y 1S一 0/ i; 4 r 335 4型电动机驱动 , 电动机功 率为 10 W, 1 k 转速为 18 mn额定电流为 164 47/ i, r 9.A。

电源 与真空 泵 A, B和真 空循 环 泵 A, B控 制 电源 采 用 不 问断 电源 ( P ) 电 , u s供 以确保 运 行 真 空 泵 在 本

( 编辑 : 芳 ) 刘

作者简介 :

魏胜娈( 92 ) 男 , 17 一 , 河南 郑州人 , 工程 师 , 事汽 轮机 从

运 行 技 术 管 理 方 面 的 工 作 ( — a :s — z@ 13 cr) E m i wl ph 6 .o 。 l n

照稳 芷 墨疆 下量程

汽动给水前置泵电流值较之前偏高 , 查分散控制 系

统 ( C ) 史 曲线 , 出其 平均 电流 高于 10 0 A, D S历 得 8 .0

赢童 世 秘嚣 轹穗 潮耀

m C T D ) ( ESO C 0 0

2 - i 2 52 2 0 O 1- 9 1 :6:4

() 3 由于真 空泵 A, B进 口气 动蝶 阀 的电磁 阀控 制 电源与 真 空泵 A, 真空 循 环泵 A, 制 电源 B及 B控 均为 同一控 制 电源 , 因此 , 真 空 泵 运行 中 , 在 当本 段 40V母 线 失 电事 故 发 生 时 , 造 成 电磁 阀 不 能 联 0 会

要: 针对云浮发 电厂 Y K 30—20— 0 / 型汽动给水泵前置泵 电流偏大 的现象进行分 析排查 , N n0 0 2Y J 发现泵 壳密封 面

和端盖密封面冲刷磨损 导致 泄漏 量过 大 , 进而引起电动机电流偏 大 , 采取密封面喷涂处理后 , 电流 回归正常 。 关键词 : 动给水泵 ; 汽 前置泵 ; 电流偏大 ; 喷涂 中图分类号 :K 2 35 T 2 . 文献标志码 : B 文章编号 :64— 9 1 2 1 )6— 0 0— 3 17 15 (02 0 06 0

动 而关 闭 。

器 K 改用 K 常开 ” 0, 0“ 接点作 为 D S遥 控启 动 回路 C

的“ 自保持 ” 接点 。 当真空 泵 电源 消失 时 , 常开 接点

打 开 , 空泵跳 闸 , 真 联跳 真 空循环 泵 。

5 结 束 语

通 过 以上 改造 , 电 四川 发 电有 限公 司攀 枝 花 华 分公 司 2×10MW 汽 轮机 组 真 空 泵控 制 回路 的 可 5 靠 性及 安全性 达到 了设计 要求 。 参考 文献 :

的压 力 水漏 至叶 轮进 口不是 造成 电流 过大 的原 因。

3 检查 前 置 泵 壳 密 封 面 , 动 端 端 盖 密 封 面 ) 驱 和 非驱 动端 端盖 密封 面 冲刷磨 损 ( 密封 面 位 置 如 图 2所示 )测 量 密封配 合 面得 出的数 据见 表 1 , 。 通 过咨询前置泵 生产厂家 , 常密封面 配合 间隙 正

( 编辑 : 白银 雷 )

作者简介 : 闵承 勇(9 3 )男 , 18 一 , 贵州毕 节人 , 助理工 程师 , 事 汽 从 轮机检修方面 的工作 ( — a :4 39 6 @q .o ) E m i 2 33 64 q cr 。 l n

●0 ●< > ●<> ●<> ●<> ●<> ●<> ●<> ●< >●< > ●<> ●<> ●<> ●<> ● <> ●<> ●< > ●<> ●<> ●<> ●< >●

2 原 因分 析

() 1 怀疑 6机组 1汽动 给水 泵 再 循 环调 整 门

内漏大 造成前 置泵偏 离正 常流 量运行 。2 1 0 0 3— 1—

0 7 1 :0 关 闭 6机 组 1汽动 给 水 泵再 循 环 7T l :5 0 ,

1 前 置 泵 电流 偏 大

自2 1 0 0—1 2 5 2 :4以来 , 1— 9T1 :6 2 6机组 1

0 引言

云 浮发 电厂三 期 2× 0 W 机 组 配 置 2台容 3 0M 量 5 % 的汽 动给 水 泵 和 1台 容量 5 % 的 电 动 给水 0 0

运 行 中 电 流 最 高 达 16 6 2 1 9 . 5A(0 1—0 2—0 7T

1 :0 4 ) 超过 了 电动机 额定 电流 16 4 而 之 0 1 :3 , 9 . 0A,

加工 。 以泵 壳两 端 的密封 面为 基 准 , 配 合 间 隙对 将 称调整 至 0 0 上立 式车 床或 镗床加 工 内孑 。 .2 mm, L ( ) 护非 喷涂 面 。 2保

4 处理后设备运行情况

采取 上述 喷涂 措施 处理后 , 1汽动 给水前 置 泵

运行 电流最高 为 13 8 比处 理 前最 高 电流值 降低 7 . A, 约 2 . 电流 回归正 常 。喷涂 修 复后 运行 D S曲 30 A, C

( ) 涂 。喷涂 NA 合金 底 层 , 4喷 iI 厚度 0 1 i; .0ml l 喷涂 高铬合 金 工作 层 , 至加工 余 量大 于 10 m; 喷 .0m

涂层 硬度 为 4 4 C 2~ 5 HR 。 ( ) 加工 。 以端盖 的另 一不 加 工 密封 面 和端 5后

2 测 量 叶 轮 g环 与 密 封 环 间 隙 , 0 3 ) l 在 . 0~ 0 8 .0 mm之 间 , 合 厂 家 技 术 要 求 , 此 , 符 因 叶轮 出 口

表2

表 2 喷 涂 修 复 后 测 量 数 据 m m

3 处 理 过 程

针 对 泵 壳 密封 面 和端 盖 密 封 面 冲刷 磨 损 , 封 密 面配合 间隙远远 超标 , 采用 喷涂修 复 , 拟 方案 如下 :

() 1 初加 工 。以端 盖 的另 一不 加工 密封 面和端

面为基 准 , 配 合 间隙对 称 调整 至 0 0 m, 车床 将 .2m 上

第3 4卷 第 6期

21 0 2年 6月

华 电 技 术

Hu d a c n l g a in Te h oo y

Vo . 4 No 6 13 .

Jn 2 1 u.02

汽 动 给 水 泵 前 置 泵 电流 偏 大 的原 因分 析 及 处 理

闵承 勇

( 云浮发 电厂 , 广东 云浮 摘 57 0 ) 2 30

() 1 将真 空循 环泵 电源开关 D 2的 1 “ L 对 常开 ”

辅接点串联接入各 自的电动机接触器 K 2 闸回 M 合 路, 以确保在 电源 开关 D 2故 障跳 闸电动机停 运 L

后, 整个 控制 回路 正确 动作 。 ( ) 真空泵 A, 2将 B进 口气 动蝶 阀的 电磁 阀控 制

前、 后手 动 隔离 门 , 以观察 参数 的变 化 ;9:0:0 经 1 5 0, 过 观察 , 汽动 给水泵 参数 无变 化 。可见 , 1 1汽动 给水泵 再循环 调整 门运行 情 况 良好 , 是 引起 汽 动 不 给水前 置泵 电流偏 大 的原 因。

( )0 1— 3—1 —0 221 0 7 4—1 6机 组 B级 检修 2,

<> ●<> ●<> ●<> ●<> ●<> ●<> ●<> ●<> ● <> ●<> ●( > ●<> ●<> ●<> ●<> ●<> ●<> ●<> ● <> ●<> ●<> ●<> ●<> ● 0