107硅橡胶硫化体系

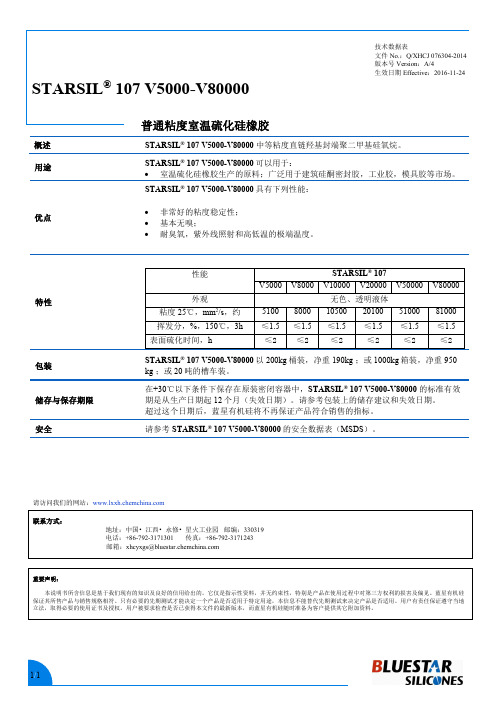

STARSIL 107 V5000-V80000 普通粘度室温硫化硅橡胶 技术数据表说明书

概述 STARSIL ® 107 V5000-V80000 中等粘度直链羟基封端聚二甲基硅氧烷。

用途STARSIL ® 107 V5000-V80000可以用于:∙ 室温硫化硅橡胶生产的原料;广泛用于建筑硅酮密封胶,工业胶,模具胶等市场。

优点STARSIL ® 107 V5000-V80000具有下列性能:∙ 非常好的粘度稳定性; ∙ 基本无嗅;∙ 耐臭氧,紫外线照射和高低温的极端温度。

包装STARSIL ® 107 V5000-V80000以200kg 桶装,净重190kg ;或1000kg 箱装,净重950 kg ;或20吨的槽车装。

储存与保存期限在+30℃以下条件下保存在原装密闭容器中,STARSIL ® 107 V5000-V80000 的标准有效期是从生产日期起12个月(失效日期)。

请参考包装上的储存建议和失效日期。

超过这个日期后,蓝星有机硅将不再保证产品符合销售的指标。

安全 请参考STARSIL ® 107 V5000-V80000的安全数据表(MSDS )。

请访问我们的网站:BLUESIL FLD V5000 A2-V80000 A2Technical Data Sheet n° 076303-2014– AUG/2018 ConstructionDescription BLUESIL FLD 48V5000 A2-80000 A2is straight chained medium viscositypolymethylsilanol fluids.Examplesof applications •Raw materials of RTV1 and RTV2. It is widely used in many areas such as caulking joint in construction; sealant, moulding and demoulding for rubber products.Key benefits •Excellent stable viscosity;•Essential odorless;•Resistant to ozone, ultraviolet radiation, and ultra-high or ultra-low temperature.Typical properties Properties BLUESIL FLD 48V5000 A2-80000 A2V5000 V8000 V10000 V20000 V50000 V80000Appearance Colourless transparent liquidViscosity at 25℃, mm2/s, approx. 5100 8000 10500 20100 51000 81000Volatiles, %, 150℃, 3h ≤1.5 ≤1.5 ≤1.5 ≤1.5 ≤1.5 ≤1.5Surface curing time, h ≤2≤2≤2≤2≤2≤2Please note: The typical properties are not intended for use in preparing specifications. Please contactour local Sales Department for assistance in writing specifications.Packaging BLUESIL FLD 48V5000 A2-80000 A2 is available in drum and net weight is 190kg, inIBC container and net weight is 950kg, or in tankStorage and shelf life When stored in its original unopened packaging at a temperature lower than +30℃,BLUESIL FLD 48V5000 A2-80000 A2 may be stored for up to 12 months from its date ofmanufacture (expiry date). Comply with the storage instructions and expiry date marked on thepackaging.Past this date, Bluestar Silicones no longer guarantees that the product meets the salesspecifications.Safety Please consult the Safety Data Sheet of BLUESIL FLD 48V5000 A2-80000 A2BLUESIL FLD V5000 A2-V80000 A2Technical Data Sheet n°076303-2014– AUG/2018Visit our website: Contact:Address: Xinghuo Industrial Park, Yongxiu, Jiangxi, P. R. China Post code: 330319Tel.: +86-792-3171301 Fax: +86-792-3171243Email:**************************.comVisit our website EUROPEElkem Silicones France21 Avenue Georges Pompidou F69486 Lyon Cedex 03 FRANCETel. (33) 4 72 13 19 00Fax (33) 4 72 13 19 88 NORTH AMERICAElkem Silicones USA2 Tower Center BoulevardSuite 1601East Brunswick, NJ 08816-1100United StatesTel. (1) 732 227-2060Fax. (1) 732 249-7000LATIN AMERICAElkem Silicones Brazil Ltda.Av. Duquesa de Goiás, 7162°andar05680-002 Sao PauloBrazilTel. (55) 11 4380-6900ASIA PACIFICElkem Silicones (Shanghai)Co. Ltd.3966, Jindu Road, XinzhuangIndustrial Zone, ShanghaiTel. (86) 21 5442 6600Fax (86) 21 5442 3733Warning to the usersThe information contained in this document is given in good faith based on our current knowledge. It is only an indication and is in no way binding, particularly as regards infringement of or prejudice to third party rights through the use of our products. ELKEM SILICONES guarantees that its products comply with its sales specifications. This information must on no account be used as a substitute for necessary prior tests which alone can ensure that a product is suitable for given use. Determination of the suitability of product for the uses and applications contemplated by users and others shall be the sole responsibility of users. Users are responsible for ensuring compliance with local legislation and for obtaining the necessary certifications and authorisations. Users are requested to check that they are in possession of the latest version of this document and ELKEM SILICONES is at their disposal to supply any additional information.。

室温硫化泡沫硅橡胶的研究

室温硫化泡沫硅橡胶的研究潘大海,刘梅(北京航空材料研究院,北京100095)摘要:以 -二羟基聚二甲基硅氧烷(107硅橡胶)、含氢硅油、沉淀法白炭黑为主要原料,制成了适合于灌封的双组分室温硫化(RT V-2)泡沫硅橡胶。

讨论了107硅橡胶粘度、含氢硅油和铂催化剂用量对RT V -2泡沫硅橡胶发泡性能、硫化性能及阻燃性能的影响。

结果表明,随着107硅橡胶粘度、含氢硅油和催化剂用量的增加,泡沫的发泡系数增大,泡孔尺寸逐渐减小,泡孔的闭孔率增加,泡孔的分布趋于均匀细密、硬度降低、弹性增加;当107硅橡胶粘度为3~5Pa s 、含氢硅油和铂催化剂的用量分别为3份和5~8份时,泡沫硅橡胶的发泡系数为2 5~3 0,且流动性好。

关键词:室温硫化,泡沫硅橡胶,铂催化剂, -二羟基聚二甲基硅氧烷,含氢硅油中图分类号:T Q 333 93 文献标识码:B文章编号:1009-4369(2004)03-0010-03收稿日期:2003-12-18。

作者简介:潘大海(1971 ),女,硕士,工程师,主要从事特种橡胶密封剂的研究。

电话:(010)62456622-5410。

室温硫化(RTV)泡沫硅橡胶一般由两组分或多组分组成。

当各组分以适当的比例混合均匀后,在室温下即可快速硫化成泡沫状或海绵状的弹性体。

RTV 泡沫硅橡胶除具有一般硅橡胶优良的耐高低温性能和电性能外,还具有介电常数小、隔热[1]、阻燃[2]、分装贮存稳定性好、硫化时间短[3]等优点;可广泛用于电子电器元件及机械部件的灌封,起到防潮、防尘、防振的作用,也可用于建筑墙壁中配管、导线的贯穿孔的灌封或填充。

RTV 泡沫硅橡胶多采用有机锡、铂系化合物或胺类化合物作催化剂。

本实验研究了 -二羟基聚二甲基硅氧烷的粘度、含氢硅油和铂催化剂的用量对RTV 泡沫硅橡胶性能的影响。

1 实验1 1 主要原材料-二羟基聚二甲基硅氧烷(简称107硅橡胶):各种粘度,北京化工二厂;含氢硅油:活性氢质量分数大于1 6%,晨光化工研究院;铂催化剂:自制[1];沉淀法白炭黑:948 型,南昌精细化工厂。

107硅橡胶固化原理

107硅橡胶固化原理硅橡胶是一种常用的高分子材料,具有优异的耐热、耐寒、耐候和耐化学品侵蚀等性能。

而硅橡胶的固化过程则是通过添加适当的固化剂,使其从液态变为固态的过程。

107硅橡胶固化原理主要涉及硅橡胶的交联反应和固化剂的作用。

硅橡胶的交联反应是指由于硅橡胶分子链上的硅原子与固化剂中的活性氢原子发生化学反应,形成硅氧键和二硫键的过程。

硅氧键的形成使硅橡胶分子链之间产生交联,从而形成三维网状结构,增加了硅橡胶的强度和弹性。

而二硫键的形成则起到固化剂的交联作用,加快硅橡胶的固化速度。

107硅橡胶中的主要固化剂是二乙硫醇(DET)和二甲硫醇(DMS)。

在硅橡胶中加入这些固化剂后,固化剂中的活性氢原子与硅橡胶分子链上的硅原子发生反应,形成硫硅键。

这种硫硅键的形成使硅橡胶分子链之间发生交联,从而使硅橡胶固化成为固态材料。

在107硅橡胶的固化过程中,固化剂的添加量和固化温度是影响固化速度和固化效果的关键因素。

固化剂的添加量过多会导致硅橡胶在固化过程中产生大量的气泡,影响固化效果;而固化剂的添加量过少则会导致固化速度过慢,影响生产效率。

固化温度过高会加速固化速度,但也容易引起硅橡胶的老化和劣化;固化温度过低则会使固化反应变缓,影响固化效果。

除了固化剂的选择和固化温度的控制之外,硅橡胶的固化过程还受到其他因素的影响。

例如,硅橡胶的固化速度会随着硅橡胶分子链的长度和交联密度的增加而加快;硅橡胶的固化速度也受到环境湿度和氧气浓度的影响。

总结起来,107硅橡胶的固化原理主要涉及硅橡胶的交联反应和固化剂的作用。

通过适当的固化剂的添加和固化温度的控制,可以实现硅橡胶的快速固化和优良的固化效果。

而在实际应用中,还需考虑硅橡胶分子链的长度和交联密度、环境湿度和氧气浓度等因素对固化过程的影响,以保证硅橡胶的固化质量和性能。

107硅橡胶pH值对有机硅密封胶性能的影响

107硅橡胶pH值对有机硅密封胶性能的影响

作者:邱泽皓, 袁素兰, 任小军, 王有治, QIU Ze-hao, YUAN Su-lan, REN Xiao-jun,WANG You-zhi

作者单位:成都硅宅科技股份有限公司,成都,610041

刊名:

有机硅材料

英文刊名:SILICONE MATERIAL

年,卷(期):2010,24(6)

参考文献(4条)

1.王有治;袁素兰;卢麟采光顶用有机硅密封胶的研制[期刊论文]-有机硅材料 2006(02)

2.黄文润缩合型室温硫化硅橡胶基础胶料的制备[期刊论文]-有机硅材料 2001(06)

3.黄文润液体硅橡胶 2009

4.袁素兰;王有治;邹百军自流平性有机硅密封胶的研制及应用[期刊论文]-有机硅材料 2005(04)

本文链接:/Periodical_yjgcljyy201006009.aspx。

一种107硅橡胶的合成新工艺[发明专利]

![一种107硅橡胶的合成新工艺[发明专利]](https://img.taocdn.com/s3/m/317f73050a4c2e3f5727a5e9856a561252d321c5.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101338034A [43]公开日2009年1月7日[21]申请号200810062215.0[22]申请日2008.06.06[21]申请号200810062215.0[71]申请人浙江新安化工集团股份有限公司地址311600浙江省建德市新安东路555号浙江新安化工集团股份有限公司技术中心[72]发明人王伟 郑瑞兵 方江南 邵月刚 严跃和宋新锋 朱小英 徐建良 方建玮 郑晓红吴志良 胡敦 [74]专利代理机构杭州华鼎知识产权代理事务所(普通合伙)代理人胡根良[51]Int.CI.C08G 77/16 (2006.01)C08G 77/06 (2006.01)权利要求书 1 页 说明书 4 页[54]发明名称一种107硅橡胶的合成新工艺[57]摘要本发明涉及一种缩合型室温硫化硅橡胶的基础胶即端羟基聚二甲基硅氧烷的合成工艺,包括将二甲基二氯硅烷水解物直接拿来作为生产原料制备107硅橡胶。

本发明的方法通过往二甲基二氯硅烷水解物中加入适量的水解决杂质带来的不利影响。

200810062215.0权 利 要 求 书第1/1页 1.利用二甲基二氯硅烷水解物作为原料制备107硅橡胶的方法,包括:在二甲基二氯硅烷水解物中加入水,搅拌,控制一定的温度和真空条件,蒸出低沸物,加入氢氧化钾水溶液,待反应至所需黏度,加入中和剂中和,脱除低分子,得到107硅橡胶产品。

2.根据权利要求1的制备方法,其中二甲基二氯硅烷水解物和水的比例是100∶0.1-100∶10。

3.根据权利要求1的制备方法,其中二甲基二氯硅烷水解物和水的比例是100∶0.5-100∶5。

4.根据权利要求1、2或3的制备方法,其中温度为40℃-120℃,真空条件为-0.07MPa--0.1MPa。

5.根据权利要求4的制备方法,其中温度为85℃-95℃,真空条件为-0.085MPa--0.095MPa。

107室温硫化甲基硅橡胶使用方法

107室温硫化甲基硅橡胶使用方法一、简介107室温硫化甲基硅橡胶是一种常见的硅橡胶材料,具有优异的耐热、耐寒和耐化学腐蚀性能。

本文将介绍107室温硫化甲基硅橡胶的使用方法,包括材料准备、硫化剂添加、混炼和成型等步骤。

二、材料准备使用107室温硫化甲基硅橡胶前,首先需要准备好所需的材料和工具。

主要材料包括107室温硫化甲基硅橡胶、硫化剂、增塑剂、填料等。

硫化剂的选择应根据具体需求和性能要求来确定,常用的硫化剂有过氧化物类和有机过硫酸盐类。

增塑剂的添加可以改善橡胶的可加工性和柔韧性。

填料的选用可以增加硅橡胶的强度和硬度。

三、硫化剂添加在准备好硅橡胶和所需材料后,需要将硫化剂添加到硅橡胶中。

硫化剂的添加量应根据硅橡胶的种类和所需硬度来确定。

一般来说,硫化剂的添加量在1%~5%之间。

将硫化剂均匀地加入硅橡胶中,并使用搅拌器搅拌均匀,直到硫化剂完全溶解。

四、混炼将添加了硫化剂的硅橡胶放入混炼机中进行混炼。

混炼的目的是将硫化剂均匀地分散在硅橡胶中,并提高硅橡胶的可加工性。

混炼时应注意控制混炼时间和温度,以避免硅橡胶的过度硫化或过热。

一般来说,混炼温度在50℃~70℃之间,混炼时间在10分钟左右。

五、成型混炼完成后,将硅橡胶从混炼机中取出,进行成型。

成型的方式可以根据具体需求选择,常见的成型方式有挤出、压延和注射等。

在成型过程中,应注意控制成型温度和压力,以确保硅橡胶的成型效果和性能。

成型后的硅橡胶可以通过自然硫化或烘箱硫化来完成最终的硫化过程。

六、质量检验硫化完成后,需要对硅橡胶进行质量检验。

常见的质量检验项目包括外观检查、硬度测试、拉伸强度测试等。

通过质量检验,可以确保硅橡胶的质量符合要求,并做出相应的调整和改进。

七、注意事项在使用107室温硫化甲基硅橡胶时,需要注意以下事项:1.避免与有机溶剂和强酸碱等化学物质接触,以免损坏硅橡胶的性能。

2.储存时应避免阳光直射和高温环境,以免硅橡胶老化。

3.在硫化过程中,应控制硫化温度和时间,以避免硫化不完全或过硫化。

硅橡胶的硫化工艺

硅橡胶的硫化工艺硅橡胶是一种由硅素骨架构成的高分子化合物,具有优异的耐高温性、耐寒性、耐腐蚀性、耐臭氧性以及良好的电气绝缘性能。

为了给硅橡胶赋予更好的物理性能和加工性能,在制备过程中需要进行硫化处理。

硅橡胶的硫化工艺主要包括制备配方、混炼、挤出模压成型和硫化反应等步骤。

硅橡胶的制备配方是硫化工艺的基础,其中的主要成分包括硅橡胶基料、交联剂、催化剂、填充剂和助剂等。

硅橡胶基料是硅橡胶的主要成分,它可以根据所需的物理性能和加工性能选择不同种类和品牌的硅橡胶。

交联剂是硫化反应的关键组分,它能够与硅橡胶基料中的官能团发生反应,并在高温条件下形成交联结构。

常用的交联剂有硫醇、硫化剂、过氧化物和矽氢等。

催化剂可以加速交联反应的进行,常见的催化剂有金属盐类和有机过氧化物等。

填充剂是为了增加硅橡胶的硬度、抗拉强度和耐磨性等性能而加入的,常见的填充剂有二氧化硅、碳黑和硅酸钙等。

助剂可以提高硅橡胶的粘合性、延展性和抗老化性能等,常见的助剂有脂肪酸、防粘剂和抗氧剂等。

混炼是硫化工艺的重要环节,其目的是将硅橡胶基料与配方中的其他成分充分混合均匀,并使其形成均匀的胶料。

混炼的方法主要有开炼和密炼两种。

开炼是将硅橡胶基料和配方中的成分放入开炼机中进行混合,通过机械剪切和热能的作用,使其彼此粘附并形成均匀的胶料。

密炼是将硅橡胶基料和配方中的成分放入混炼机中进行高速搅拌,通过机械碰撞和摩擦的作用,使其迅速混合并形成均匀的胶料。

混炼的关键是控制混炼时间、温度和混炼过程中的机械剪切力度,以保证硅橡胶基料和配方中的成分充分混合均匀。

挤出模压成型是将混炼好的硅橡胶胶料通过挤出机或模压机进行加工成型的过程。

挤出模压成型的目的是使硅橡胶胶料在一定气压和温度条件下保持一定的流动性,并通过模具使其形成所需的形状。

挤出模压成型的过程中需要注意控制挤出机或模压机的工艺参数,如温度、气压、速度和压力等,以保证硅橡胶胶料能够顺利地通过挤出机或模具,并在短时间内固化成型。

硅橡胶硫化体系的对比研究

摘 要 : 本试验 通 过 向硅橡 胶 中加 入不 同种 类的硫 化 剂 ,通 过 混炼 胶 的硫 化性 能 以及硫 化 胶 的 力 学性 能分析 来 ,比较 不 同种 类 的硫 化剂 对硅橡 胶 的作 用效果 ,从 而选择 最 佳 的硫 化

剂 品种 ;

关 键词 :硅 橡 胶 ,硫 化 剂 ,配 方

将混炼胶停放2 4 h 后,按无转子硫化仪所测 的时间,采用平板硫化机在进行试样硫化,胶料 的硫 化 条件 为 :硫 化 温度 为 1 7 0 ℃,硫 化 压 力 为 1 0 M P a 、硫化 时间为硫化仪所测定的各试样的理

论 正硫 化 时 间t c 9 0 + l m i n 。硫化 后 的试 样 ,在 室 温 下停放 1 O 小 时 后,进 行性 能 测试 。

双 辊开炼机辊筒速 比为 1 . 2 ~1 . 4 ) 9 宜,快 辊在后,混炼时开始辊距 ( 1 ~ G m m ) ,然后逐步放 大 。加料 和操 作 顺 序 : 生胶 ( 包 辊 ) 一 白炭 黑 结 构控 制剂 一硫 化剂 一薄通5 次 一下料

一

1 实验

1 . 1 主要 原料 及仪 器设 备

拉力试验机:A 1 - 7 0 0 0 M ,高铁科技股份有 限公 司;开放式炼胶机 :X ( S ) K - 1 8 0 ,上海双翼橡塑 机械有限公司;无转子硫化仪:G T - M 2 0 0 0 一 A ,台 湾高铁科技股份有限公司;电加热平板硫化机: H S I O O T — F T M O 一 9 0 ,佳鑫 电子设备科技有限公司; 老化 试验 箱 :4 0 1 A 型 ,上海 实验 仪器 有 限公司 ;

域 及 交通 、石 油 、化工 、仪表 等方 面 也有 着 广 泛 的应 用 ,但 一般 硅 胶力 学 强度 相 当低 , 不耐 湿 热 密 闭 老 化 , 不 耐 非 极 性 油 , 极 大 地 限 制 了其 应

硅橡胶的硫化体系

硅橡胶一般认为,硅橡胶硫化体系的选择是非常有限的。

但有关硅橡胶硫化的专利却不少。

大多数专利涉及室温固化。

此种硫化要求使用带胶层的储槽、电镀槽,在电器表面需涂上绝缘层。

当橡胶用作密封或其它目的时常要求室温硫化。

硅橡胶低温硫化最简便的方法是使用表面有OH基的白炭黑。

此类填料在有疏质子溶剂条件下用含氯七甲基环四硅氧烷处理。

在催化剂月桂酸二丁基锡存在下填充气相白炭黑的聚二甲基硅氧烷-α,ω-二醇也能室温硫化。

某些种类的聚硅氧烷可在经含硅端羟基齐聚物处理后的白炭黑存在下硫化。

含硅端烷氧基饱和弹性体在使用含硫的抗氧剂时能自硫化,生成硅氧键。

硫化胶的耐热性良好。

与填料改性无关的硅橡胶冷硫化的一般原则在研究论文中有所阐述:[1]在由带OH端基的生胶和RSiX3型交联剂组成的“单组分”体系中生成交联键。

(式中X为羟基、亚胺基、硅氮基或乙二酰胺基)。

这些基团在空气中的水份作用下水解,生成OH基,此后无需催化剂通过缩聚便生成Si-O-Si键。

[2]于催化剂(Pt,Sn,Ti的衍生物)参与下在含有能相互作用的含活性基团的两种硅橡胶组成的“双组份”体系中生成交联键网络。

[3]在有填料、无催化剂时,两种或多种硅橡胶的端基可能会相互作用。

事实上,第2、第3种情况是性质相同,但含有不同活性基团的自硫化胶料。

目前,大量专利描述了这些过程的不同方面。

但其中大多数只在细节上有所不同。

例如一种可打印12×104次、用于激光打印机的橡胶,(强度为5MPa),是不用催化剂的甲基硅橡胶或二苯基硅橡胶,甚至其它硅橡胶。

由含端羟基和三甲基硅的两种二甲基硅橡胶与七甲基乙烯基硅橡胶及炭黑组成的体系也可进行硫化。

此外,硫化反应也可在含端羟基的有机硅橡胶与带ON=CR2交联剂的聚硅氧烷的混合胶料中进行。

端羟基二甲基硅橡胶在无水份时可用硅烷的二、三及四官能衍生物硫化。

含硅烷醇端基的有机硅橡胶可在无机填料存在条件下用乙烯基(三羟基)硅烷硫化。

含三甲基硅烷醇端基的硅橡胶在催化剂存在下,可用乙烯基三甲氧基硅氧烷硫化。

硅橡胶的硫化方法

硅橡胶的硫化方法硅橡胶是一种常见的合成橡胶,具有耐高温、耐寒、抗氧化、电绝缘和耐腐蚀等优良性能。

在工业中广泛应用于电子、汽车、航空航天等领域。

硅橡胶的硫化方法是制备硅橡胶制品的关键步骤之一。

本文将介绍硅橡胶的硫化方法及其优缺点。

一、硅橡胶硫化的基本原理硅橡胶硫化是指将硅橡胶中的线性或环状聚合物链通过硫原子的交联,形成三维网状结构,增加硅橡胶的强度和弹性。

硫化也可以提高硅橡胶的耐磨性、耐候性、耐温性和抗老化性。

硅橡胶硫化的基本原理是通过加热和硫化剂的作用,使硅橡胶中的硫原子与硅橡胶分子链上的硫原子相连,形成硫-硫键。

这种硫-硫键能够将硅橡胶分子链连接成三维网状结构,使硅橡胶成为一种具有弹性的固体。

二、传统的硫化方法1. 热空气硫化热空气硫化是硅橡胶硫化的一种常用方法。

将硅橡胶制品置于高温下,使硫化剂与橡胶发生反应,形成硫-硫键,从而使硅橡胶硫化。

这种方法的优点是硫化速度快,硫化均匀,无需添加辅助剂。

然而,热空气硫化需要高温环境,需要长时间的硫化过程,且会降低硅橡胶的机械性能。

2. 湿热硫化湿热硫化是硅橡胶硫化的另一种常见方法。

在硫化过程中加入水蒸气,促进硫化剂与硅橡胶的反应。

这种方法的好处是可以在较低的温度下完成硫化过程,提高硫化效率。

然而,湿热硫化易导致硅橡胶气泡和不均匀硫化,影响制品的质量。

三、新型硫化方法为了克服传统硫化方法的缺点,近年来发展了一些新型硫化方法。

1. 微波硫化微波硫化是一种在微波辐射下进行的硫化方法。

通过微波作用,能够快速加热硅橡胶,使硫化剂与硅橡胶迅速反应,加快硫化速度。

微波硫化不需要使用高温环境,能够减少硫化过程中的能量损耗。

此外,微波硫化还可以提供均匀的加热,避免硅橡胶硫化过程中的不均匀现象。

2. 光照硫化光照硫化是一种利用紫外光进行硫化的方法。

通过添加光敏剂到硅橡胶中,当受到紫外光照射时,光敏剂将吸收光能,触发硫化剂与硅橡胶的反应。

光照硫化具有硫化速度快、无需加热和低能耗的优点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

胶层厚度对端羟基聚硅氧烷水解缩合反应的影响

韩雁明,王文超,张军营

材料科学与工程学院,北京化工大学,北京

100029

关键词:端羟基聚硅氧烷 水解 缩合 胶层厚度

多年以来,端羟基聚二甲基硅氧烷组成的常温湿固化单组份体系,工艺简单,且具有热稳定性好、耐老化、玻璃化温度低、透气性高、介电性优良、生物相容性好和表面能低等特点,在粘合剂、涂料、生物材料、隔离剂、耐高低温等领域获得了广泛的应用[1]。

本文设计了一种封闭充气固化装置,考察端羟基聚硅氧烷胶层厚度对其固化速度的影响,描述了固化模式,认为湿气的扩散是反应的促进因素,氧气的扩散是反应的阻碍因素,不同胶层厚度下这两种因素的强弱也不同,而固化速度的快慢正是这两种因素综合作用的结果。

实验选用双官能度端羟基聚硅氧烷HO(SiMe 2O)440OH ,固化剂分别使用辛酸亚

锡C 16H 30O 4Sn ,二月桂酸二丁基锡[CH 3(CH 2)10COO]2Sn[(CH 2)3CH 3]2,正硅酸乙酯TEOS ,γ-氨丙基三乙氧基硅烷WD-50。

固化反应在自制的封闭充气固化装置内进行,其结构见图1,为上下可开玻璃器皿,接合部为玻璃磨口,内置水源,保证湿度恒定,两侧接口用于抽气与充气,固化过程中接口封闭,装置内可保持氮气环境或氧气环境。

Fig.1 structure of cure equipment

膜层固化速度以表干时间衡量,表干时间按GBl728进行测试,在膜层表面放置脱脂棉球,棉球上放置干燥试验器,20秒后移开棉球和干燥试验器,5分钟后

观察膜层有无棉球痕迹及失光现象。

膜层上若留有1~2根棉丝,用棉球能轻轻掸掉,均认为膜层为固化。

固化剂使用TEOS,WD-50和辛酸亚锡,在一定湿度下空气气氛中,涂不同厚度的膜层,测试其表干时间,结果见图2。

WD-50 / g

Fig.3 tack-free time in different ambiences, using WD-50 as curing reagent 由图2可看出膜层的表干时间随膜层的厚度发生有规律的变化。

膜层逐渐变薄时,固化速度首先增快;在某一厚度下,表干时间最小,固化速度达到最大值;膜层继续变薄时,固化速度则减慢;当小于某一厚度时膜层不固化。

而O2分子的扩散是反应的阻碍因素。

膜层厚度对反应有很大影响,膜层厚度不但作用于H2O分子扩散,会影响反应的推动力,而且作用于O2分子扩散,也会影响反应的阻碍力,膜层的固化速度则表现为这两种正反因素综合作用的结果。

当膜层

较厚时,膜层对H2O分子的阻碍成为主要因素;当膜层较薄时,膜层对O2分子的透过成为主要因素;而当这两种因素达到平衡时,固化速度最快。

在使用过程中以此为指导有助于确定最佳膜层厚度。

参考文献:

[1]幸松民,王一璐. 有机硅合成工艺及产品应用[M]. 化学工业出版社. 2000:1

Influence of layer thickness to the hydrolysis and condensation of hydroxy terminated polymethylsiloxane

Junying Zhang, Yanming Han, Wenchao Wang

College of material science and engineering, Beijing University of Chemical

Technology, Beijing 100029

Abstract: The tack-free time of hydroxy terminated polymethylsiloxane layer was measured in a new cure equipment, and the influence mechanism of layer thickness to the hydrolysis and condensation speed was described. The transfer of H2O accelerates the reaction, whereas the transfer of O2 blocks it. The reaction speed is the result of these two factors. Both of the transfers are greatly determined by layer thickness. In a thick layer, the lack of H2O makes the reaction slow, and in a thin layer, the fill of O2 also slow down the reaction. This helps us make a proper layer thickness based on the application requirement.

Keywords: polymethylsiloxane hydrolysis condensation layer thickness。