航天炉介绍

国内气化炉市场“百家争鸣”,煤化工“心脏”的国产化成功之作

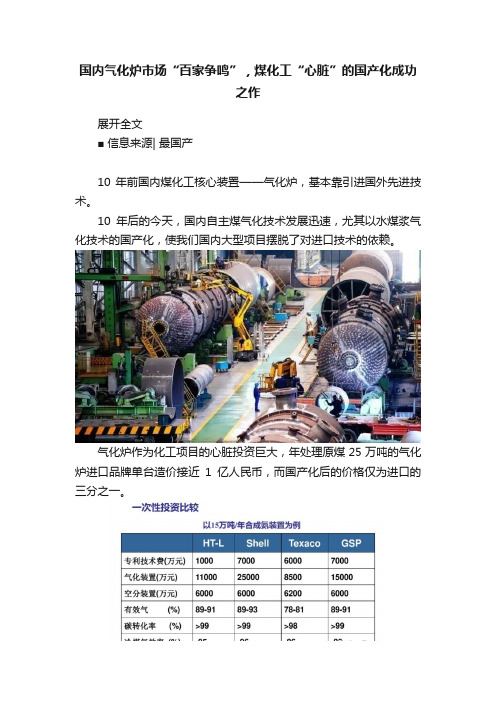

国内气化炉市场“百家争鸣”,煤化工“心脏”的国产化成功之作展开全文■ 信息来源| 最国产10年前国内煤化工核心装置——气化炉,基本靠引进国外先进技术。

10年后的今天,国内自主煤气化技术发展迅速,尤其以水煤浆气化技术的国产化,使我们国内大型项目摆脱了对进口技术的依赖。

气化炉作为化工项目的心脏投资巨大,年处理原煤25万吨的气化炉进口品牌单台造价接近1亿人民币,而国产化后的价格仅为进口的三分之一。

目前国内煤化工应用的气化炉大约有40种,截止2020年我国对煤气化炉的需求量将达到2250套,中国已经成为世界上最大的煤气化炉市场。

煤化工气化炉根据煤的性质和对煤气的不同要求有多种气化方法,按照煤颗粒的运动状态相应的气化设备有固定床(移动床)气化炉、流化床(沸腾床)气化炉、气流床煤气化炉。

从煤的相态上来分辨,两种主流气化炉分别为,水煤浆和干煤粉。

随着国产气化技术的逐步提升,一系列国产新炉型的陆续投产实现长周期运行,加之进口炉型昂贵的专利费和过高的前期投资,新项目逐渐采用了价格便宜,操作简单的国产炉型,一些国外炉型逐渐没落。

固定床气化炉:进入国内市场最早,投资高,对蒸汽需求量大,产气量略小。

主要供应商有:•美国UGI:我国以煤炭为原料的合成氨厂的造气炉绝大多数是基于UGI炉型发展起来的。

它的优点是设备简单,易于操作。

缺点是:因常压操作生产强度低,生产需要高压的合成气时能耗高,对煤种要求比较严格,通常须采用有一定粒度要求的无烟煤或焦炭。

炉子为直立圆筒形结构,下部有水夹套,上部内衬耐火材料,炉底设转动炉篦以利排灰渣。

国内主要应用项目:晋煤集团,湖北三宁,丰喜集团合成氨项目德国鲁奇(Lurgi):生产能力大,以块煤为原料,尤其适应褐煤,碳转化率高,调节负荷方便,缺点是投资大,结构复杂,加工难度高。

主要国内应用项目:大唐煤制气,新疆广汇能源,河南义马等项目德国BGL(液态排渣鲁奇炉):BGL炉是英国BG公司和德国鲁奇联合开发的炉型,与其他以氧气为主的气化系统相比,BGL气化炉耗氧量较低,从而使总效率明显提高。

航天炉粉煤加压气化技术分析

航天炉粉煤加压气化技术分析摘要:本文主要介绍了航天炉粉煤加压气化技术的工艺原理、技术特点及控制技术,以供参考。

关键词:航天炉;技术特点;结构一、航天炉煤气化的工艺原理原料煤经过磨煤、干燥后储存在低压粉煤储罐,然后用N2(正常生产后用CO2输送)通过粉煤锁斗加压、粉煤给料罐加压输送,将粉煤输送到气化炉烧嘴。

干煤粉(80℃)、纯氧气(200℃)、过热蒸汽(420℃)一同通过烧嘴进入气化炉气化室,瞬间发生升温、挥发分裂解、燃烧及氧化还原等物理和化学过程(1—10 s)。

该反应系统中的放热和吸热的平衡是自动调节的,既有气相间反应,又有气固相间的反应。

1400—1600℃的合成气出气化室通过激冷环、下降管被激冷水激冷冷却后,进入激冷室水浴洗涤、冷却,出气化炉的温度为210~220℃,然后经过文丘里洗涤器增湿、洗涤,进入洗涤塔进一步降温、洗涤,温度约为204℃、粉尘含量小于10×10-6的粗合成气送到变换、净化工段。

[1]二、航天炉的主要设备1、气化炉HT—L炉的核心设备是气化炉。

HT—L炉分上下两个部分:上部是气化室,由内筒和外筒组成,包括盘管式水冷壁、环行空间和承压外壳。

盘管式水冷壁的内侧向火面焊有许多抓钉,抓钉上涂抹一层耐火涂层,其作用是保护水冷壁盘管、减少气化炉热鼍损失。

盘管式水冷壁的结构简单,材质为碳钢,易制作且造价较低。

水冷壁盘管内的水采用强制密闭循环,在这循环系统内,有一个废热锅炉生产5.4MPa(G)的中压蒸汽,将热量迅速移走,使水冷壁盘管内水温始终保持一恒定的范围。

下部为激冷室,包括激冷环、下降管、破泡条和承压外壳。

激冷室为一承压空壳,外径和气化室一样,上部和水冷壁相连的为激冷环,高温合成气经过激冷环和下降管煤气温度骤降。

向下进入激冷室,激冷室下部为一锥形,内充满水,熔渣遇冷固化成颗粒落入水中,顺锁斗循环水排入灰锁斗。

粗合成气从激冷室上部引出。

2、烧嘴HT—L炉烧嘴是一个组合烧嘴,由一个主烧嘴、一个点火烧嘴和一个开工烧嘴组成。

航天炉工艺及主要设备参数

航天炉工艺及主要设备参数介绍1、生产工艺介绍本装置为HT-L粉煤加压气化装置,是由北京航天院设计的示范装置,设计日消耗原料煤约929.64吨,消耗氧气约48.6万立方米。

在4.0MPa条件下通过气化反应,生产CO+ H2为1.22×106Nm3/d,经洗涤后送变换。

HT-L粉煤气化工艺是一种以干煤粉为原料,采用激冷流程生产粗合成气的工艺。

HT-L粉煤气化工艺采用了盘管式水冷壁气化炉,顶喷式单烧嘴,干法进料及湿法除渣,在较高温度(1400~1700℃)及压力(4.0 MPa左右)下,以纯氧及少量蒸汽为气化剂的气化炉中对粉煤进行部分气化,产生以CO、H2为主的湿合成气,经激冷和洗涤后,饱和了水蒸汽并除去细灰的合成气,送入变换系统。

该HT-L粉煤加压气化装置包括1500、1600、17000、1800四个单元:其中1500单元为磨煤单元、1600单元为粉煤加压及输送单元、1700单元为气化及合成气洗涤单元、1800单元为渣及灰水处理单元。

1500单元、1600单元、1700单元、均为双套装置、1800单元为单套装置。

1.1航天炉工艺原理航天炉属于粉煤加压气流床,利用纯氧和少量蒸汽为气化剂,二氧化碳或氮气输送粉煤,有特质的粉煤烧嘴送入高温高压的气化室完成气化反应,生成以CO和H2为主要成分的合成气,气室多余的热量由水冷壁吸收产生中压蒸汽,煤中的灰分形成熔渣,与高温合成气一同进入激冷室进行水激冷后排出气化炉。

1.2气化炉主要结构气化炉主要由气化炉外壳、螺旋盘管和水冷壁和激冷室内件组成,气化炉外壳为三类压力容器,螺旋盘管和水冷壁由气化室主盘管、渣口盘管、炉盖盘管三部分组成,盘管内水循环为强制循环,通过汽包副产中压饱和蒸汽,水冷壁向火侧敷有耐火材料一方面为了减少热损失,另一方面为了挂渣,充分利用渣层的隔热功能,以渣抗渣保护炉壁,气化炉上部为气化段,下部为熔渣激冷段,气化段位圆柱形反应室,激冷段内有激冷环、下降管、上升管和渣池水分离挡板等主要部件。

航天粉煤气化炉的温度控制

航天粉煤气化炉的温度控制郭兴建;童维风【摘要】介绍航天炉温度的判断方法,气化炉温度的控制手段,以及稳定炉温的措施.【期刊名称】《化工设计通讯》【年(卷),期】2012(038)004【总页数】3页(P13-15)【关键词】航天炉;温度;判断;控制【作者】郭兴建;童维风【作者单位】安徽晋煤中能化工股份有限公司,安徽临泉236400;安徽晋煤中能化工股份有限公司,安徽临泉236400【正文语种】中文【中图分类】TQ113.26航天炉粉煤加压气化属于加压气流床工艺,是在借鉴壳牌、德士古及GSP加压气化工艺设计理念基础上,由北京航天万源煤化工工程技术有限公司自主开发,独特创新的新型粉煤加压气化技术。

先后在安微临泉,河南龙宇,山东鲁西等地建成并投产,装置分单炉日产720t和1 500t两种炉型,临泉最长连续运行时间达到156d。

1 航天炉的结构特征航天炉由烧嘴、气化炉燃烧室、激冷室及承压外壳组成。

其中烧嘴为点火烧嘴、开工烧嘴和粉煤烧嘴组成的顶烧式组合烧嘴。

气化炉燃烧室内是膜式水冷壁结构,其主要作用是抵抗1 450~1 700℃高温及熔渣的侵蚀。

为了保护气化炉压力容器及水冷壁盘管,水冷壁盘管内通过中压锅炉循环泵强制维持水循环。

盘管内流动的水吸收气化炉内反应产生的热量并发生部分汽化,然后在中压汽包内进行汽水分离,产出5.0MPa的中压饱和蒸汽送入蒸汽管网。

水冷壁盘管与承压外壳之间的环腔通入流动的CO2(N2)作为保护气,水冷壁表面焊有抓钉并附着一层耐火材料。

煤粉和氧气、蒸汽在1 500℃的高温下瞬间完成燃烧反应并生成熔融态灰渣,在回流气体的作用下,熔渣被甩到水冷壁表面。

随着渣层厚度的增加,外表渣层就变成了熔融态,并向下流淌而使渣层厚度减小。

当厚度降到一定程度时,热传导作用增大,使熔渣温度降低而固化,渣层重新聚积增厚。

这样维持动态平衡,实现“以渣抗渣”,保护水冷壁免受高温烧蚀和熔渣冲蚀。

渣层的厚度主要取决于炉内温度,炉温的波动会造成渣层厚度的变化。

《航天炉工艺介绍》课件

2 气体炉的工作原理

利用特定气氛中的化学反应来对材料进行处理。

3 感应炉的工作原理

利用变化磁场诱导电流,使材料加热。

炉子的结构和组成

炉膛结构

通常由耐火材料构成, 以容纳待处理的材料。

加热装置

包括加热元件或火焰等, 用于提供热能。

冷却装置

用于控制炉子内部温度, 防止过热。

3 炉子节能绿色化的方向

探索使用可再生能源和更环保的材料来减少炉子的能耗和排放。

废气处理系统

用于处理炉子排出的废 气,以保护环境。

炉子的工艺参数

1 温度控制

确保炉膛内部达到精确温度要求。

2 气氛控制

控制炉子内的气氛成分,以实现不同的处理效果。

3 压力控制

在某些工艺中,通过调节炉子内外的压力差来实现处理目标。

炉子的使用和维护

1

使用注意事项

正确操作炉子,遵守安全规范,防止事故发生。

航天炉工艺介绍

本课件将介绍航天炉的种类、工作原理、结构与组成,以及工艺参数、使用 维护和未来发展等方面内容。

炉子的种类

真空炉

通过排除气氛,在高温下进行材料处理和烧结。

气体炉

利用特定气氛来进行材料处理和退火。

感应炉

通过感应电流来加热材料,广泛用于金属熔炼和加热处理。

炉子的工作原理

1 真空炉的工作原理

火箭发动机的制造

发动机燃烧室的制造

使用航天炉对燃烧室材料进行高 温处理和焊接。

发动机喷管的制造

利用航天炉的高能热处理技术制 造高效喷管。

发动机整体组装

将制造好的部件组装成完整的火 箭发动机。

炉子的未来发展

1 新型炉子的研究

气化炉型-航天炉

Q-1401/V-1411 捞渣机

T-1401 灰水罐

S-1401 沉降槽

污水

HT-L粉煤气化炉为航天粉煤加压气化装置核心、关键专利设备。粉煤、氧气蒸汽 按一定比例通过燃烧器进入气化炉,在气化室中进行燃烧气化反应,生成的含有高温 熔渣的粗合成气,一部分高温熔渣挂在复合水冷壁上,形成稳定的抵抗高温的渣层, 其余熔渣和粗合成气进入激冷室。粗合成气在激冷室中被激冷水激冷降温,并蒸发水 蒸气到饱和,同时熔渣迅速固化,通过分离装置实现合成气、液态水、固渣的分离。 合成气通过管口输出进入后续工段,主要成分为一氧化碳和氢气。固渣通过排渣口进 入破渣机中,并断续排出。含有细灰的黑水通过管口进入渣水处理系统。

扬程 m 35 130 26 120 80 20 17 47 27 140 21 120 20 140 21 88

入口压力 电机功率 数

bar(G)

kW

量

使用日期/厂家

33

7.5

4 93/鲁南化肥厂

29

75

4

41

7.5

4

04/

41

132

4 浩良河化肥厂

20

18.5

2

98/天津碱厂

67

15

2 97 /渭河化肥厂

№

工程名称

主要技术参数及项目概况

24万吨复合磷 1 肥装置磷铵干

燥机热风炉

24万吨复合磷 2 肥装置磷铵干

燥机热风炉

36万吨复合磷 3 肥装置磷铵干

燥机热风炉

20万吨复合磷 4 肥装置磷铵干

燥机热风炉

15万吨复合磷 5 肥装置磷铵干

燥机热风炉

30万吨复合磷 6 肥装置干燥机

热风炉

航天炉产品简介

航天炉简介及国内项目:产品简介:HT-L粉煤气化炉为航天粉煤加压气化装置核心、关键专利设备。

粉煤、氧气、蒸汽按一定比例通过燃烧器进入气化炉,在气化室中进行燃烧气化反应,生成的含有高温熔渣的粗合成气,一部分高温熔渣挂在复合水冷壁上,形成稳定的抵抗高温的渣层,其余熔渣和粗合成气进入激冷室。

粗合成气在激冷室中被激冷水激冷降温,并蒸发水蒸气到饱和,同时熔渣迅速固化,通过分离装置实现合成气、液态水、固渣的分离。

合成气通过管口输出进入后续工段,主要成分为一氧化碳和氢气。

固渣通过排渣口进入破渣机中,并断续排出。

含有细灰的黑水通过管口进入渣水处理系统。

产品描述:技术特点:采用先进的干粉煤燃烧气化技术,煤种适应性广,有效气含量高,氧耗低,煤耗低;采用可靠地激冷流程对合成气进行降温和固渣,简便易行,适用于化工装置;采用独特的水冷壁结构,安全可靠,维护成本低;采用高度集成的顶置组合式燃烧器,具备点火、开工、投料功能,寿命长、便于使用;采用独特的炉膛直接测温技术,有利于气化炉参数调节和控制;采用独特的可视火检技术,便于点火、开工过程控制;采用独特的安全装置,运行中安全性高;采用独特的点火技术,点火可靠性高;主要参数:气化炉直径:3.2-3.8米;气化炉高度:19.5米;气化压力:4.0MPa;日投煤量:~1500吨(与煤种有关);气化温度:1300-1700度(与煤种有关);(CO+H2)有效气产量:80000~11000Nm3/h(根据要求确定);(CO+H2)含量:~90%(与煤种有关);氧耗:290~320Nm3氧气/1000Nm3(CO+H2)(与煤种有关)煤耗:550~650kg入炉煤/1000Nm3(CO+H2)(与煤种有关)冷煤气效率:80~82%(与煤种有关)。

【综述】航天炉HT-L煤气化工艺

【综述】航天炉HT-L煤气化工艺前言航天炉的主要特点是具有较高的热效率(可达95%)和碳转化率(可达99%);气化炉为水冷壁结构,能承受1500-1700℃的高温;对煤种要求低,可实现原料的本地化;拥有完全自主知识产权,专利费用低;关键设备已经全部国产化,投资少,生产成本低。

据专家测算,应用航天炉建设年处理原煤25万吨的气化工业装置,一次性投资可比壳牌气化炉少3亿元,比德士古气化炉少5440万元;每年的运行和维修费用比壳牌气化炉少2500万元,比德士古气化炉少500万元。

它与壳牌、德士古等国际同类装置相比,有三大优势:一是投资少,比同等规模投资节省三分之一;二是工期短,比壳牌炉建设时间缩短三分之一;三是操作程序简便,适应中国煤化工产业的实际,易于大面积推广。

HT-L粉煤气化煤质要求:HT-L粉煤气化工艺对煤种的适应性广泛,从较差的褐煤、次烟煤、烟煤到石油焦均可作为气化的原料。

即使是高灰分、高水份、高硫的煤种也能使用。

但从经济运行角度考虑,并非所有煤种都能够获得好的经济效益。

因此,使用者应该认真细致地选择合适的煤种,在满足设计要求的前提下,保证装置的稳定运行。

航天炉煤气化工艺简介主要技术路线:干煤粉作原料,采用激冷流程,主要特点是技术先进,具有的热效率(可达95%) ,碳转化率高(可达99%);气化炉为水冷壁结构结构,气化温度能到1500-1700℃;对煤种要求低,可实现原料本地化;具有自主知识产权,专利费用低;关键设备全部国产化,投资少。

工艺流程关键设备(1)、HT-L粉煤气化炉气化压力:4MPa,气化温度:1500—1700℃,设计炉型能力:57070Nm3/h(CO+H2,单炉能力:20000—75000Nm3/h (CO+H2),炉体材料:15CrMoR+316L水冷盘管材料:15CrMo。

(2)关键设备气化喷嘴(3)关键设备-破渣机(4)关键设备-热风炉(惰性气体发生器)(5)关键设备(黑水调节阀、煤粉阀、煤粉调节阀、煤粉换向阀、锁渣阀)(6)关键设备(激冷水循环泵)锁斗循环泵(7)关键设备(立式高速泵)卧式高速泵对煤质的要求及用煤的处理HT–L煤气化工艺的原料是干煤粉,用高压氮气或加压CO2输送入气化炉,对煤种的适用范围宽,能够以当地煤种为原料,而且碳转化率超过99%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2006-11-26

15

HT-L粉煤气化装置的技术特性

HT-L粉煤气化工艺与当今世界先进煤气化技术的性能比较

项 目 HT–L

330~360 89~91 >99 80~83 ~95 干粉,气体输送 10年,每6个月维修头部 水冷壁结构简单,属圆筒盘管 型,水路简单,易制造,寿命 >10年,副产中压饱和蒸汽 气化原料煤几乎函盖从褐煤到 无烟煤的所有煤种,可以实现 原料煤本地化

比氧耗 (Nm3/KNm3) 有效气成分 CO+H2(%) 碳转化率(%) 冷煤气效率(%) 煤气化热效率 (%) 原料煤输送形式 烧嘴寿命 水冷壁或耐火砖 寿命

原料煤的适应性

对煤种要求高(灰熔 点低于1250度,成浆 性好),无法实现原料 煤本地化 低

电耗

低

低

2006-11-26

16

HT-L粉煤气化装置的技术特性

2006-11-26

19

主要技术参数指标

1 煤粉组成(设计煤种)

元素组成 H2O ASH C H O CL S N Kg/Kmol 18.0153 56.0774 12.0110 1.0079 15.9994 35.4527 32.0660 14.0067 收到基 Wt% 6.730 21.600 63.270 3.490 2.623 0.007 1.362 0.917 无水基 Wt% 0.000 23.159 67.836 3.742 2.812 0.008 1.460 0.984 无灰基 Wt% 8.584 0.000 80.702 4.452 3.346 0.009 1.737 1.170 无水\灰基 Wt% 0.000 0.000 88.280 4.870 3.660 0.010 1.9001-26

主 要 内 容

1 国内煤气化技术的发展现状 2 HT-L粉煤气化装置的技术特性 3 4 5 6 主要技术参数指标 工艺流程 关键设备结构及应用

项目的经济性分析

6

2006-11-26

HT-L粉煤气化装置的技术特性

干煤粉进料:20 ~90微米煤粉颗粒 惰性气体输送:氮气或二氧化碳 高压气化炉: 2.0~ 4.0 MPaA 优点:⒈干煤粉进料气化效率高 严格控制进料煤粉的水含量。与湿法比较,1Kg水煤 浆可以减少蒸发0.35Kg水,节约~ 2600KJ的能量,折算 标煤0.113Kg(5500Kcal/Kg),占进煤量的17 % 。 粉煤气化比水煤浆气化:冷煤气效率提高10%,氧耗 量降低15 ~25 %。有效气产量提高6%。 ⒉先进成熟的干煤粉密相输送技术 悬浮速度7 ~10m/s,固气比480Kg/m3,载气量少。 ⒊强化燃烧,提高了单位体积的产气率,气化强度高 在同样生产能力下,与常压炉相比,设备尺寸最小, 结构紧凑,占地面积小,燃烧效率提高。

命20年,烧嘴头部局部维护时间6月一次。

2006-11-26

9

HT-L粉煤气化装置的技术特性

密闭式盘管水冷壁辐射室结构,设计寿命20年 优点:⒈水流量分布均匀 “四进四出”结构可以保证管程流阻分布均匀。 ⒉控制盘管内水汽化率,调节炉内热平衡 水汽化率6.5%,蒸汽产量 ~22000Kg/H(满负荷)。 ⒊ 盘管焊接接头少 单根直管可达12m。 ⒋盘管轴向热膨胀量较小 盘管热应力分析表明,径向热膨胀量6mm。 ⒌多组冷却水盘管便于维护和更换 烧嘴盘管、渣口盘管分别进水,易于调节和更换 ⒍制造加工工艺成熟 专用盘管热弯、焊接、组装、检验生产线。

煤的燃烧低位发热值 6300 Kcal/Kg

以蒸汽形式 回收热值

损失热值 5%

13%

合成气可 燃烧热值 82%

2006-11-26

17

主 要 内 容

1 国内煤气化技术的发展现状 2 HT-L粉煤气化装置的技术特性 3 4 5 6 主要技术参数指标 工艺流程 关键设备结构

项目的经济性分析

18

2006-11-26

2006-11-26

11

HT-L粉煤气化装置的技术特性

急冷、水浴式合成气冷却及洗涤方案,可靠性好

优点:⒈技术方案成熟可靠 Texaco工艺成熟结构,理论分析和模拟计算结果与实际 情况符合很好。 ⒉对急冷环有成熟的工程业绩和分析数据 对急冷环结构有长期的研究,形成独有的急冷环技术。 ⒊合成气急冷效果明显 降低合成气流速、保持液膜厚度有助于急冷。 ⒋除渣、除灰效果明显 水浴比喷淋、气体降温更有利于合成气中固相的除去 ⒌合成气中增加的饱和水可直接用于变换工序

2006-11-26

10

HT-L粉煤气化装置的技术特性

“自我修复式”耐火材料结构,维护量少 优点:⒈ “自我修复式”耐火材料结构,提高材料的使用寿命 水冷壁外可以形成稳定的固渣层3~5mm,“以渣抗渣”, 抵抗气体和熔渣的冲刷和磨损 ⒉水冷壁降低耐火材料的蚀损率 保证SiC材料的使用温度<1400℃,保证高温强度不降低 ⒊耐火材料的组合结构,降低炉膛散热损失 炉内向外依次有液渣、固渣、 SiC耐火材料、水冷壁、惰 性气体保护层、高铝不定型耐火材料、外保温层,散热损失小 ⒋耐火材料的选材具有低的气孔率、较高的高温强度、较 好的热稳定性 不定型耐火材料最大粒径小于4mm,高温耐压强度 ≥85N/mm2,永久热变形≤0 .73%,有效的不定型结构设计 ⒌ 耐火材料的施工、养护、维护和更换方便,价格低

Shell

330~360 89~93 >99 80~83 96 干粉,气体输送 10年,每1.5年维修头部 水冷壁呈多段竖管排列,水 路复杂,合金钢材质,制造 难度大,寿命>10年,副产 中压饱和蒸汽和过热蒸汽 气化原料煤几乎函盖从褐煤 到无烟煤的所有煤种,可以 实现原料煤本地化 因有激冷气压缩机和反吹气 压缩机,所以电耗较高

2006-11-26

8

HT-L粉煤气化装置的技术特性

单烧嘴顶烧组合燃烧器

优点:⒈燃烧火焰、炉内物料流场与炉膛结构有较好的符合 炉内煤粉热解区、火焰燃烧区、烟气射流区、烟气回流区以及二次反 应区分布合理。反应停留时间满足气化要求 ⒉燃烧负荷调节范围大 负荷调节范围:60%~120 % ⒊燃烧器结构设计合理、具有良好的燃烧性能 中心氧与旋流煤粉混合充分,煤粉反应完全;火焰形状、稳定性好; ⒋安装、调试、维护方便 集高能电点火装置、液化气(柴油)点火烧嘴、火检为一体,独立冷 却水外盘管,拆装维护方便。 ⒌精良的加工制造工艺 关键材料采用进口材料或同类特制国产材料,焊接和组装工艺严格按 规范执行,整体热处理消除热应力。 ⒍烧嘴的设计寿命大大延长 水冷夹套式烧嘴冷却方案,可保证烧嘴长周期运行稳定可靠。设计寿

煤粉计算高热值(收到基)

27200 KJ/Kg

2006-11-26

20

主要技术参数指标

比煤耗量、比氧耗量随炉膛温度的变化(固定进煤量、蒸汽进量)

2006-11-26

21

主要技术参数指标

辐射室出口主要气体成分随炉膛温度的变化(固定进煤量、蒸汽进量)

2006-11-26

22

热力计算及温度场模拟

炉管、渣层传热计算模拟

2006-11-26

7

HT-L粉煤气化装置的技术特性

气化炉膛允许操作温度:1400 ~ 1900℃ 优点:⒈煤种适应性范围广 煤的灰熔点可选范围宽(1250 ~1650℃),气 化原料可选范围广; ⒉碳转化率高、粗合成气品质好,CH4含量低 碳转化率设计值≥99.5%,出口合成气有效气体 (CO+H2)体积≥ 90%,CH4体积≤130PPm。 ⒊提高反应速率,可缩短反应停留时间 高温、高压提高反应速率。与水煤浆气化工艺 比,更容易达到平衡状态。平均炉内停留时间10S。 ⒋干煤粉纯氧燃烧,提高火焰中心温度,火焰短 燃烧器火焰的中心温度:1800~2150℃。

2006-11-26

12

HT-L粉煤气化装置的技术特性

燃烧效率高、环保性能好

优点:⒈冷煤气效率、热效率都高于湿法工艺 控制煤粉进料水含量降低能量消耗,冷煤气效率比湿法提 高10%,热效率提高6% ⒉高温煤气化,C转化率高于湿法工艺 C转化率≥99.5%,比湿法工艺提高1%,降低固渣排放 ⒊纯氧燃烧,比常压炉降低空气排烟损失 额定工况热效率不小于95% ⒋盘管冷却水副产中压蒸汽 回收炉内燃烧热量3~5% ⒌控制N2进炉量,可以降低NOx的排放 固气比达12:1,载气量较少 ⒍废水有害成分极少,生化处理后可直接排放;固渣捕集 完全,可用做建筑材料或深埋,对环境无其他污染。

北京航天动力研究所 (一院十一所)

固液渣层温度场

管壁、渣钉、SiC附近温度场

2006-11-26

23

主要技术参数指标

空分装置技术性能

2006-11-26

13

HT-L粉煤气化装置的技术特性

连续运行时间长、生产调幅能力强

优点:⒈采用成熟的工艺路线 充分吸收现有煤化工工艺及粉煤锅炉成熟技术,生产工艺 流程容易打通,降低投资风险和研制周期; ⒉关键设备有大量的工程业绩和专业制造厂家 Texaco 炉、燃烧器、水冷壁等都已国产化和在其他类似 的工业产品中使用,产品的质量可以保证 ⒊粉煤燃烧器的使用周期长 烧嘴头部的冷却条件比Texaco 炉好,冷却盘管降低烧嘴 头部的局部温度,可以延长材料的使用寿命 ⒋粉煤燃烧器更换维护方便 ⒌炉膛操作比Shell 炉方便 单烧嘴的点火、燃烧负荷调节、控制系统都比多烧嘴优越 ⒍水冷壁提高耐火材料的使用寿命,更换维护简便

Texaco

410~430 78~81 >98 71~76 86 水煤浆,泵输送 每1.5个月维修头部 昂贵的耐火砖只能用 一年,不产蒸汽

GSP

330~360 89~91 >99 80~83 ~90 干粉,气体输送 10年,每6个月维修头部 水冷壁结构简单,属圆筒 盘管型,水路简单,易制 造,寿命>10年,但只副 产低压蒸汽 气化原料煤几乎函盖从褐 煤到无烟煤的所有煤种, 可以实现原料煤本地化