069背压式汽轮机的安装204000700.pdf_0_(A支座)

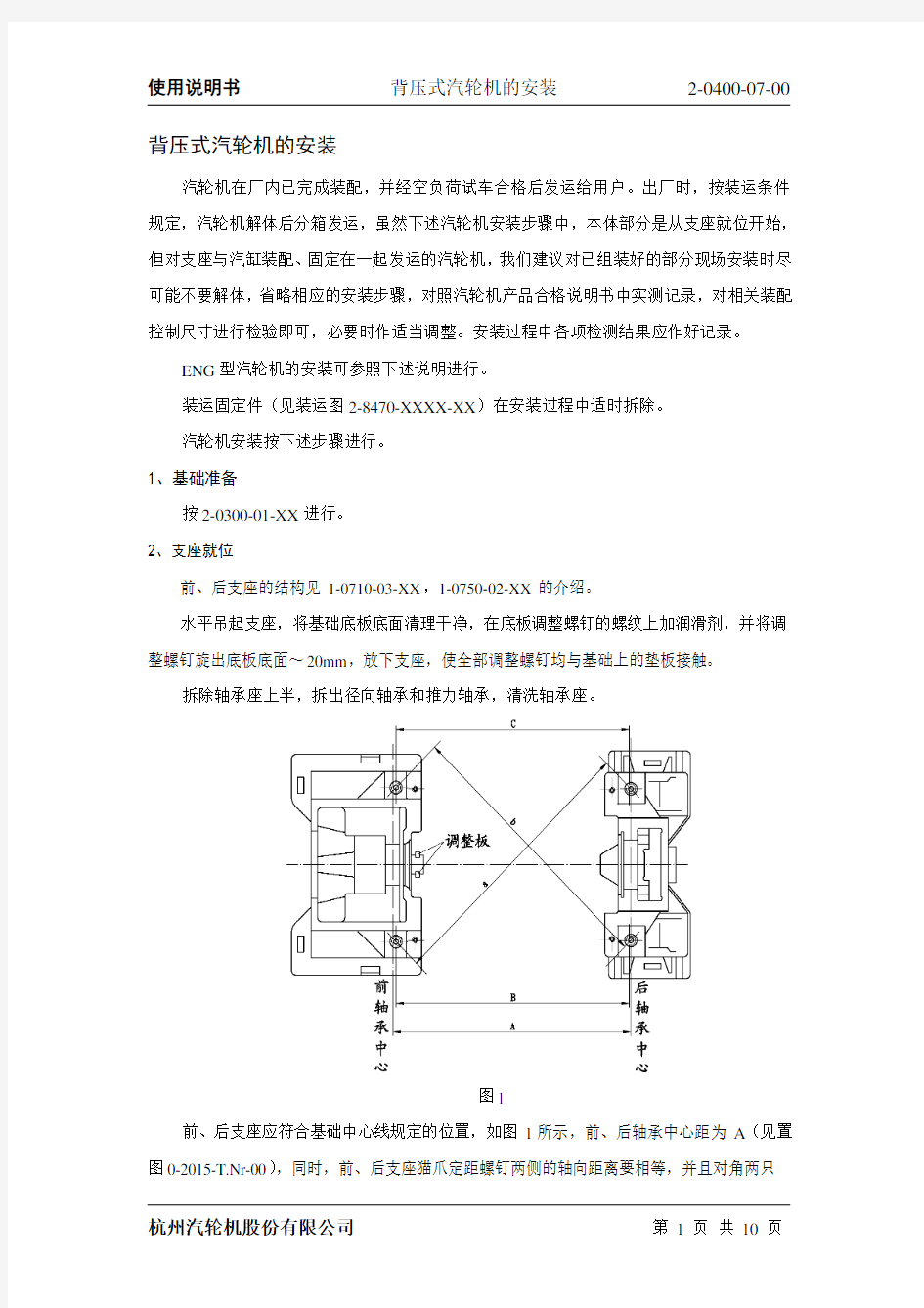

图1

前、后支座应符合基础中心线规定的位置,如图1所示,前、后轴承中心距为),同时,前、后支座猫爪定距螺钉两侧的轴向距离要相等,并且对角两只

图3 吊入汽缸下半,使汽缸通过猫爪借助顶起螺钉支撑在支座上(图2)。

下缸就位前,需先拆出汽缸前端两根拉杆,将其穿入前轴承座,下缸就位后再把拉杆旋下缸就位前也需将固定在前支座上的调整板(见图1)拆出并作好标记,在下缸就

所示,装入汽缸后部与后支座之间的偏心导柱。出厂时,偏心导柱的套筒与偏心销已锁紧配装在汽缸上,现场装配拆出重新装入时,应尽可能保持原有方位。

汽缸与支座相对位置的调整往往需与汽缸中心高调整及水平校正穿插进行。下缸就位时的轴

见汽轮机产品合格说明书。L可通过调整轴承座

盘动转子,检查有无卡涩、碰擦。

转子——汽缸找中心是通过转子对汽封洼窝找中心,使转子轴线与汽缸中心线尽可能一致。

在汽缸前、后汽封洼窝端面各有一条如装运图中C 2、C 3详图所示的环槽,该环槽我们称之谓“汽缸测量环”,汽轮机在厂内装配时,转子——汽封洼窝找好中心后,在测量环处也进行测量并作好记录。汽轮机产品合格证明书中的R4,r4是前、后汽封洼窝的找中值,R3,r3为前、后测量环的测量结果。在现场安装或是汽轮机运行一段时间后,需检查转子——汽缸中心是否有变化时,可不必揭缸,只要在测量环处作一下测量并与原有记录加以比较就可作出判断(附注2.1,2.2)。

随机提供的找中心工具,包括螺纹钢带(100)、固定接头(101)和换向角板(102),出厂时它们装在仪表箱中。按装运图所示,将找中心工具固定在转子上,把表脚和千分表装夹在固定接头上就可进行找中检测,每个测量位置有6个测点,测点编号及方位见装运图。

汽轮机产品合格证明书中的,及,是上、

下缸合缸后的测量值,现场安装过程中,转子——汽缸找中心时,汽缸仅有下半,因此每个测量位置只能有3个测点,这时在汽缸前、后汽封洼窝的3、4、5三个测点进行测量,若转子——汽缸中心偏差<0.05mm ,且转子中心低于汽缸中心,就可进行后续工作,若转子——汽缸中心超差,则需要调整,调整时,若中心偏差>0.10mm ,横向用调节顶开螺钉移动轴承座的方法进行调整,垂直方向一般通过增减支承平板厚度来调整,如中心偏差<0.10mm ,则可通过轴承调整圈进行调整。中心符合要求后吊入上缸,这时汽缸仍由下猫爪顶起螺钉支撑,配入定位销,汽缸中分面螺栓间隔一只拧紧,之后进行汽缸支撑转换,在上猫爪由支承平板垫实的情况下,松开下猫爪顶起钉,接着在前、后汽封洼窝处进行测量,转子——汽缸中心符合要求的情况下,在汽缸测量环处作一下测量并作好记录,作为以后复校中心的基准(见9.4),接下来要吊开上缸,在松开中分面螺栓之前,需先使顶起螺钉顶住下猫爪并锁紧。

3R 3r 4R 4r 6、轴承座及轴承检测

该项工作往往需与转子——汽缸找中穿插进行。

产品合格证明书中的R1,R2,r1,r2分别是前、后轴承,轴承座找中心的实测数据。因于汽轮机装配过程中,轴承座的定位要兼顾各种调整要求,加之轴承座的加工存在各种偏差,因此,在轴承座——汽缸找中时,R1,R2,r1,r2往往只作参考用,用以判断轴承座中心线是否与转子中心线平行,在装配过程中,若R1,R2,r1,r2与汽轮机找水平,以及

转子找中心要求不协调时,首先要保证转子——汽缸对中及轴承接触良好。

前轴承座带有推力轴承支座时,产品合格证明书中有R5,F6数据,它们是推力轴承支座内圆找中及支座端面跳动的测量值。

轴承检测见2-0700-01-XX 的说明。

7、校验装配控制尺寸

7.1 通流部分

吊出转子,装入内缸,导叶持环,中间汽封下半。

重新吊入转子,装入前、后汽封体下半。

对照通流部分图0-2100-T.Nr-11,以汽轮机产品合格说明书中实测记录为参照值,校验通流部分装配控制尺寸。

从转子实物和通流部分图上可看出,各级动叶在转子上的轴向位置由加工保证,无调整件,同样,内缸、导叶持环、汽封体在汽缸中的轴向位置也是固定的,固此,在装配过程中,转子定位时要兼顾各部位的要求,重新合理分配各部分间隙,总体而言,转子与静体的最小轴向间隙在前汽封处(或平衡活塞汽封),转子的轴向定位既要保证汽封间隙的要求,也要满足各级动叶片进、出汽边间隙大于规定最小值的要求(首先要保证动叶出汽边间隙大于规定的最小值),厂内装配时,在对各部分动、静轴向间隙的测量数据进行综合之后,确定转子的轴向定位尺寸1(是汽缸前端基准面到转子平衡活塞转鼓端面的距离,的数值见汽轮机产品合格说明书的“主轴定位”栏目),并以为基准确定推力轴承的轴向位置,必要时通过拉杆调整推力轴承支座的位置,使推力轴承位置与相适应,转子的轴向位置 E 1E 1E 1E 1E 由推力轴承予以保证。

合格证“主轴定位”栏目中的X+,X-是在不装推力轴承情况下,汽轮机转子以为基准向后(正推力方向)、向前(副推力方向)的轴向串动量。

1E 转子与静体的轴向间隙检测须在装入推力轴承后,转子推力盘与推力轴承正推力瓦接触的情况下进行。动叶片与喷咀、导叶片的轴向间隙以及动、静汽封片的轴向间隙通常用塞尺或游标卡尺测量。

导叶持环与转子汽封的径向间隙,左、右侧用塞尺测量,必要时用导叶持环底部的偏心导柱调整导叶持环的横向中心,使左、右侧间隙相等,随之锁紧偏心导柱(在采用无偏心导柱导叶持环的汽轮机中,则勿需调整),垂直方向导叶持环与转子汽封间隙用下述方法检

测:装上导叶持环上半,配入中分面定位销,拧紧中分面螺栓,在导叶持环左、右侧的汽缸

中分面上各放置一只带表座的百分表,表头置于持环法兰的适当位置,并将两只表的示值调

整对相同读数(0位),之后,在盘动转子的同时,适用调整组件的下螺纹座使导叶持环平

行下移(有4只调整组件的导叶持环只需调整对角两只即可),直至导叶持环与转子相碰,

转子盘不动为止,这时表上读数与“0位”读数之差即为导叶持环与转子汽封的最小上部间隙,同样,使导叶持环平行上移可测最小下部间隙。汽轮机产品合格说明书通流间隙的“垂

直间隙”一栏中有上下两个数据,它们分别是上、下部间隙的实测值。

导叶持环调整组件与汽缸中分面的间隙,可用大平尺和塞尺或深度游标卡测量。

导叶持环与转子的汽封上、下间隙可通过导叶持环调整组件的下螺纹座进行调整,调

整组中球面垫圈与汽缸中分面的间隙可用上螺纹座进行调整,调整结束,螺纹座必须在不改

变调整结果的前提下予以锁紧。

转子调节级动叶围带与内缸(两半内缸,蒸汽室,喷咀室,下同)汽封的顶部间隙用

塞尺测量,数值可通过内缸的调整垫片(垫板)进行调整。

导叶持环与汽缸的轴向定位间隙用塞尺测量。

内缸上角形密封环除更换角形环、螺纹衬套外,N型汽轮机安装时可不再进行测量,只

需检查一下角形环能否在周向动自如,螺纹衬套定位锁是否焊牢。

7.2 通流部分以外的装配控制尺寸

对照2-824X-XXXX-XX汽轮机本体图,0-2011-1XXX-00 A1…Z1图及0-2011-3XXX-00 A3…Z3图对前后汽封的径向、轴向间隙,危急遮断油门定位尺寸,前、后支座各调整量值(猫爪部位,轴承座,汽缸定位导向件,轴承座连接件),轴承座油封环间隙等项目,以汽

轮机产品合格说明书中实测记录为参照值进行校验。

对照0-2505-T.Nr-XX调节汽阀特性线及产品合格说明书检测调节汽阀升程。

上述各项校验项目,视现场情况,可在基础二次灌浆前的各工序间穿插进行。

8、与被驱动机初找中

与被驱动机械直联的汽轮机,一般以汽轮机转子为基准,根据汽轮机冷态找中值(0-0340-T.Nr-00)及被驱动机找中数据进行综合,确定被驱动机转子中心的调整量。

汽轮机与被驱动机之间有齿轮箱或是汽轮机驱动多缸压缩机的机组,在确定转子公共

中心线时,一般是齿轮箱主动轴保持水平或是某一压缩机转子位置固定,移动另外各机的转子,转子的移动通过调整轴承座位置来实现,以达到机组运行时联轴器同心且端面平行。

当汽轮机带有用于传动调速器,主油泵的驱动组件时,驱动组件主动轴与汽轮机转子之间联轴器的对中需进行校验。

9、汽缸上下缸合缸

汽轮机的合缸工作耗费时间长,且劳动强度大,同时这一工序完成的好坏,直接影响整个工程的的质量和机组的安全运行,因此合缸工作必须周密安排、精心操作。

9.1 合缸前的准备工作

9.1.1 器具及工具准备

合缸所需零件,应预先进行清点检查,并按一定次序放置整齐;

合缸所需工具应清点登记,合盖好再次清点,不得遗失;

清理汽缸中分面;

准备好中分面涂料。

9.1.2 装配准备工作

卸下找中心工具,装好轴承、轴承座上半及油封环。

内缸(两半内缸,蒸汽室,喷咀室),导叶持环上、下半之间配入规定的定位锁,上、下半中分面螺栓拧紧后点焊防松,装好汽封。

当缸内带有测压接管时,装接好测压接管。

仔细检查,确保缸内无任何杂物。

9.2 合缸

9.2.1 吊入上缸

装好导柱,在汽缸中分面上均匀抹一层0.3~0.5mm厚的密封涂料。

按规定起吊位置起吊上缸、吊装上缸时,上缸水分面应保持水平,上缸下落时应随时检查,不得有不均匀下落和卡住现象,在上、下缸中分面即将闭合而吊索尚未放松时,装入汽缸定位销。

松开起吊索具,盘动转子,注意倾听缸内应无磨擦音响。

9.2.2 拧紧汽缸中分面螺栓

中分面螺栓的拧紧见2-0410-01-XX

9.3 汽缸支撑转换

汽轮机总体结构确定汽缸支撑形式为上猫爪支撑,汽缸安装时,合缸前及合缸过程中,汽缸临时由下猫爪支撑,在汽缸中分面螺栓按要求拧紧后,须转换到由上猫爪支撑汽缸,支

撑转换时,应使支承平板与上猫爪紧密贴合,用塞尺检查接触面,0.03mm 塞尺片塞不进,之后松开下猫爪顶起螺钉,退出3~5mm 后锁紧。

9.4 复校转子——汽缸中心

汽缸支撑转换后,转子——汽缸中心有可能会变化,因此需重新检测、,以前次测量记录为基准,若中心偏差>±0.03mm ,须再次调整。

3R 3r 10、与被驱动机联轴器对中

复查汽轮机与被驱动机联轴器的找中值,若有变化,须校正到要求状态,一般垂直方向通过支座调整螺钉进行调节,横向通过调节轴承座来达到要求。

11、配作垫铁

随机提供的垫铁是每组包括7块厚度不等的平垫铁,安装时,根据各块支承底板与支座底面距离的实测尺寸,选配所需的垫铁组合并作好标记,每组叠在一起的垫铁不要超过3块,通常是配磨厚的一块垫铁的高度尺寸未达到要求,配准各组垫铁后,按标记将垫铁垫入支座与支承底板之间,检查每组垫铁都必须垫实,之后调整螺钉都退出1/2~1圈。

在汽轮机由调整螺钉支撑转换到平垫铁支承后,地脚螺栓按初始拧紧力矩复紧,随后 复查汽轮机与被驱动机联轴器对中数据有无变化,需要时通过增减垫铁厚度的办法重新调整,根据现场情况,也可通过调整轴承座来满足联轴器对中要求,但这样作必须以满足转子——汽缸的找中要求为前提。

12、汽轮机装配收尾

卸下找中心工具,清除涂色检查时留在转子和轴瓦上的色标,装好轴承、轴承座上半及油封环。

装好盘车机构。手动盘车机构可通过在安装过程中反复使用检查其功能;液压盘车机构检查框架与棘轮的轴向间隙,后侧间隙应大于或等于后汽封间隙;电动盘车机构用手动操作方式检查齿轮啮合、传动情况,在汽轮机单机试运行时,检查其投入、退出功能。

装入汽轮机——被驱动机连接件。

点焊垫铁,调整螺钉退出到球面端部与支座底面齐平位置,移走调节螺钉垫板。

13、二次灌浆

在确定汽轮机支座位置不需要再作移动后,便可进行基础的二次灌浆,汽轮机二次灌浆与被驱动机的二次灌浆应同时进行,一次完成。

二次灌浆要求见2-0310-01-00。

二次灌浆至少经24小时后,方可在汽轮机上进行装、拆重物的操作。

二次灌浆72小时后,按附表中最终预紧力矩拧紧地脚螺栓,使得在经过长期运行后,地脚螺栓仍有足够的剩余应力,以确保与基础牢固的连接。

14、其它安装工作

14.1 相关设备的安装

集中供油装置或散装的油箱、冷油器、滤油器、SRⅣ调速器、速关组件、就地仪表柜、汽封冷却器等设备、部件的安装可与汽轮机本体安装同步进行。

14.2 汽、水、油管路安装

随机出厂的管路在厂内已作过酸洗处理(不参加空负荷试车的直管除外)。现场制作的管道须在试压合格并经清洗后再接入管路,清洗采用化学清洗或是水冲洗,压缩空气或蒸汽吹扫按现场施工工艺规程进行。

与汽轮机本体连接的蒸汽管路中,平衡管、漏汽管、冒汽管可在二次灌浆前接好。

油管路、疏水管路以及汽封冷却器汽、水管道的安装视管道位置及工程进度安排,在二次灌浆前后穿插进行。疏水管装接时一定要注意,决不能使疏水倒流入进入汽轮机,并且疏水阀的位置要便于操作。

蒸汽管道与油管道之间的距离尽可能拉开,如蒸汽管道与油管相交错且蒸汽管位于下方时,蒸汽管道上须采取遮挡防护措施,以免油滴遇高温而起火。

汽轮机的进、排汽管及抽汽管路在二次灌浆结束、地脚螺栓按预紧力矩拧紧后装接,接管时在汽缸猫爪的X、Y、Z三个方位装百分表进行监视,不得使汽缸产生位移。

机组的油管路在汽轮机起动前须进行油循环清洗(见3-0340-)。

汽轮机进汽管路在汽轮机起动前须进行蒸汽吹扫(见3-0350-)。

15、仪表

机组配属的一、二次仪表,最好在二次灌浆后按器材清单0-2020-T.Nr-00及装置监视随机技术文件0-0101-T.Nr-01装接、校验。机组配置的仪表应在安装前或安装过程中进行校验,安装后需对仪表是否齐全进行核对。

16、保温层

保温层敷设见2-7600-说明

保温层敷设在油循环结束(见3-0340-),蒸汽管路吹洗(见3-0350-)合格后进行。17、罩壳

热工常用英文缩写

热工常用英文缩写 缩 写 全 称 汉 A/D analog to digital 模拟/数字['?n ?l ?:g] ACK acknowledge 确认['did ?it ?l] AI analog input 模拟量输入 AMM analog master module 模拟主模件 AMPL amplifier 放大器['?mplifai ?] ANAL analysis 分析[?'n ?l ?sis] ANALZ analyzer 分析机 ['?n ?,laiz ?] ANLG analog 模拟[?'n ?n ?ieit ?] 通告者 ANN annunciator system 报警系统 ANN annunciator 信号装置,报警器 AO analog output 模拟量输出 AO analog output 模拟输出 AOL analog output to loop (圈,环) 对FC30环的模拟输出 AVG average 平均的 APO auxiliary[?:g'zilj ?ri](辅助的) plant operator 辅助设备操作员 BK brake 制动器 ATTEN attenuator [?'tenjueit ?]衰减器,消声器 AVAIL available 可用的 BHP brake horsepower 制动马力 BLK block 程序块,封闭 BLNK blank 空白,熄灭 C-C centure-to-centure 中心距,中心之间 CFGN configuration 轮廓,构架,组态 CH chain 链,环[k ?n,figju'rei ??n] 结构 CHAN channel 通道 CHG change 改变 CIU computer interface unit 计算机接口单元 ['int ?feis] 界面,分界面 接合部 CL centure line 总线,中心线 CMS computer monitoring system 计算机监视系统 CNDNR conditioner [k ?n'di ??n ?]调节器 CNGR congruence 相同,重合 CNT contact ['k ?nt ?kt]接触,触点 CNTL control 控制 CNTLR controller 控制器 CNVR conveyor [k ?n'vei ?]传送装置 CON connector 连接器 CONST constant ['k ?nst ?nt]恒定的,常数 CONT continuous 连续的 CONV converter [k ?n'v ?:t ?]转换器 COORD coordinator/coordinate 调度员/协调 [k ?u'?:dineit ?] 协调者 CR control relay 控制继电器 CRT cathode['k ?θ?ud](阴极)ray tube 显示器 CS control switch 控制开关 CTR centre 中央 CTRLZD centralized ['s ?ntr ?laiz] 集中 CV control valve 控制调门,调节器 D/A digital to analog converter 数字/模拟转换器 DAS data acquisition system 数据采集系统 DAS data acquisition system 数据采集系统 DCS distributed control system 分散控制系统 DCS distributed control system 分散控制 系统 DD device driver(fc123) 设备驱动器 DET detector 检测器 DETD detected 检测到的 DETN detection 检测 DEVN deviation 偏差 DI digital input 数字输入 DIAGL diagonal 对角的 DIAPH diaphragm 流量孔板,薄膜 DIFF differential 有差的 DIFFT differential temperature 温差 DIG digital 数字 DISTRB disturbance 扰动,干扰 DLY delay 延迟,滞后 DO digital output 数字输出 DOL digital output to loop(fn45) 到FN45环的数字输出 DP differential pressure 压差

基于实例分析燃煤电厂汽轮机通流改造

基于实例分析燃煤电厂汽轮机通流改造 摘要本文主要从燃煤电厂汽轮机通流改造项目的背景出发,分析了当前燃煤电厂汽轮机机组的基本概况,对燃煤电厂汽轮机通流改造技术方案进行了探究,最后,归纳总结项目改造后投资经济性。 关键词燃煤电厂;汽轮机;通流改造分析 1 燃煤电厂汽轮机通流改造的背景 1.1 背景 随着国家节能减排产业政策的实施和电力供求矛盾的缓减,新的电源点不断投运,高能耗企业的发展受到限制,发电设备年利用小时持续走低,电厂消耗性指标和消耗性费用逐年上涨,致使电力生产固定成本持续走高,导致企业经济效益逐年下滑。对此,供电煤耗显著偏高的电厂其经营形势将变得日益严峻,并将面临激烈的竞争。同时,随着全球及国内经济的巨大发展及能源形势的急剧变化,燃煤发电厂面临的环保要求日益严格,经营形势日益严峻,突出表现为: ①节能和减排已成为燃煤发电企业发展的两个约束性指标。②燃煤发电企业的电量调度已经由铭牌调度逐步向节能调度调整。③《煤电节能减排升级与改造行动计划(2014~2020年)》出台到2020年,现役燃煤发电机组改造后平均供电煤耗低于310克/千瓦时。在执行更严格能效环保标准前提下,力争使煤炭占一次能源消费比重下降到62%以内,电煤占煤炭消费比重提高到60%以上。 1.2 项目实施的必要性 (1)由于机组原设计技术相对落后,加上当时加工制造精度不高,安装质量控制不严,机组运行老化等原因,该机组实际热耗值及缸效率与设计值存在很大偏差,导致目前机组运行的实际热耗值远高于设计值,供电煤耗较高,与当前300MW机组经济型也相差甚远。 (2)随着《煤电节能减排升级与改造行动计划(2014~2020年)》等国家节能减排产业政策的实施,以及新电源点不断投运,发电企业要想在日益激烈发电市场竞争中保持优势,就必须采取有效措施,提供机组效率。而进行通流改造,通过提高汽缸效率来降低机组热耗值是行之有效的手段。 因此,对现有机组进行通流改造,以提高机组效率,达到较好的经济指标完全有必要。 2 燃煤电厂汽轮机机组的概况 2.1 原机组概况

汽轮机操作规程2010100601

汽轮机操作规程 第一章启动 第一节正常冷态启动 一、启动前的准备工作 1、确认安装或检修工作已全部结束; 2、清理现场,核对表计齐全、准确; 3、联系调度、锅炉、配电等相关岗位,送上操作信号,检查仪表电源等; 4、检查汽、水、油系统的阀门、开关是否都处于启动前的状态; 5、与公司调度室,锅炉、配电、仪表、热工等岗位做好联系工作; 6、进行启动前的各项试验,特别是保安装置的试验,确认各项试验均合格,具备启动条件。 二、疏水、暖管 机组启动前,主蒸汽管道、法兰、阀门均处于冷态。通过暖管逐渐提高温度,以避免管道突然被高温蒸汽加热产生过大的热应力,使管道产生变形裂纹。另外,暖管使管道预热到额定压力下的饱和温度,可以避免汽轮机冲动时发生水冲击事故。使用额定叁数蒸汽暖管,必须严格控制管道的温升速度,保证管道均匀加热膨胀。 1、开启从锅炉分汽缸到汽轮机主汽门前主蒸汽管道的所有疏水阀;

2、微开主蒸汽隔离阀旁路阀,使管道末端汽压维持在0.3MP a,温升控制在5℃/min进行低压暖管。低压暖管约20分钟,当管壁温升至低压暖管蒸汽压力所对的饱和气温时,低压暖管结束。 3、升压暖管阶段应逐渐升温升压,避免升温升压过快。一般允许管道温升速度为10℃/min;随着蒸汽温度和压力的升高,应逐渐关小疏水阀,当管道末端的蒸汽温度比额定蒸汽压力下的饱和温度高50~100℃时,打开主蒸汽隔离阀,准备冲转。 三、冲动转子、低速暖机 1、冲动要具备的条件:主蒸汽压力和温度符合规范要求;润滑油温度在25℃以上。 2、本机组采用自动主汽门冲转。启动辅助油泵,稍开主汽门,使转子转动,然后关小主汽门,使转子转速保持在600~900/min间进行低速暖机,时间大约为20分钟。低速暖机时要对机组进行听音、测胀等全面检查,只有确定机组无异常后,才能进行升速暖机。 四、升速 1、符合升速条件后,即可以300r/min的速度升速,当机组转速约(1800~2300r/min)时,停留几分钟进行中速暖机,视汽封冒汽管冒

背压式汽轮机施工组织方案设计

一、编制说明: 本施工方案主要针对汽轮机组的安装而编制,编制依据如下:1.制造厂提供的本体图纸及说明书; 2.<电力建设施工及验收技术规范—汽轮机组篇>(DL5011-93)3.<机械设备安装工程施工及验收通用规范> (CB 50231-98) 二、工程概况: 1.工程简介: 应城新都25万吨/年合成氨技改扩能项目位于应城市四里棚区汉宜大道旁,该汽轮机是三废炉工段汽轮机厂房的主要设备,由北京北重汽轮电机有限责任公司制造, 2.主要工程量:

3.汽轮机结构、性能及主要参数: 本背压式B12—3.43/0.5型汽轮机为中温中压冲动背压式,功率12MW,与QF—15—2型发电机组成汽轮机发电机组。1).结构及性能: ①本汽轮机为系列设计的产品,通用化程度较高。为了提高汽轮机的热经济性,在动、静叶片间均设有轴向和径向汽封。 ②本汽轮机转子为套装式刚性转子,前、后汽封及隔板汽封均采用疏齿迷宫式。 ③气缸与蒸汽室分开,采用焊接连接。在气缸前、后端均伸出半圆法兰分别于前、后轴承座用螺钉连接,并在其纵向和横向均有定位膨胀滑销,以保证轴承座在膨胀时中心不致变动。

④在前轴承内装有汽轮机推力轴承前轴承,主油泵,危急遮断 油门,轴向位移控制器,测速装置,轴承测温装置等。前轴 承座安装在前座架上,在前轴承座与前座架的结合面上设有 纵销,前轴承座与前座架的连接螺钉之间留有足够大的间隙,而且紧固螺母和垫圈的结合面做成球形,装配时留有0.1mm 间隙。机组受热膨胀时可沿轴向在前座架上向前滑动,保持 中心不变。在前座架上装有热膨胀指示器。 ⑤在后轴承座内装有汽轮机后轴承,发电机前轴承及刚性联轴 器,在后轴承座上盖装有轴承测温装置,排烟装置及回转设 备。回转设备是由电动机传动和手动,电动机传动时通过齿 轮减速达到盘车速度,在主轴速度高于盘车速度的时候回转设备能自动退出工作位置。后轴承座安装在后座架上,在后 轴承座与后座架结合面上设有纵向键和横向销,汽轮机的死 点位于横向销和纵向键的中心线交点上。 ⑥调节汽阀是采用提板式借杠杆机构与调速器的油动机连接。 ⑦本汽轮机采用直径为Φ250mm的自动主气门,具有卸载阀, 并借上部操纵座内油动机活塞开启。 2).主要技术参数: ⑴产品形式:单缸背压式 ⑵产品型号:B12—3.43/0.5 ⑶额定功率:12MW ⑷最大功率:15MW

背压式、抽背式及凝汽式汽轮机的区别

背压式、抽背式及凝汽式汽轮机的区别 1、背压式汽轮机 背压式汽轮机是将汽轮机的排汽供热用户运用的汽轮机。其排汽压力(背压)高于大气压力。背压式汽轮机排汽压力高,通流局部的级数少,构造简略,同时不用要巨大的凝汽器和冷却水编制,机组轻小,造价低。当它的排汽用于供热时,热能可得到充足使用,但这时汽轮机的功率与供热所需蒸汽量直接联系,因此不或许同时餍足热负荷和电(或动力)负荷变更的必要,这是背压式汽轮机用于供热时的部分性。 这种机组的主要特点是打算工况下的经济性好,节能结果昭着。其它,它的构造简略,投资省,运行可靠。主要缺点是发电量取决于供热量,不克独立调理来同时餍足热用户和电用户的必要。因此,背压式汽轮机多用于热负荷整年安稳的企业自备电厂或有安稳的根本热负荷的地区性热电厂。 2、抽汽背压式汽轮机 抽汽背压式汽轮机是从汽轮机的中间级抽取局部蒸汽,供必要较高压力品级的热用户,同时保留必定背压的排汽,供必要较低压力品级的热用户运用的汽轮机。这种机组的经济性与背压式机组相似,打算工况下的经济性较好,但对负荷改变的合适性差。 3、抽汽凝汽式汽轮机 抽汽凝汽式汽轮机是从汽轮机中间抽出局部蒸汽,供热用户运用的凝汽式汽轮机。抽汽凝汽式汽轮机从汽轮机中间级抽出具有必定压力的蒸汽提供热用户,平常又分为单抽汽和双抽汽两种。此中双抽汽汽轮机可提供热用户两种分别压力的蒸汽。 这种机组的主要特点是当热用户所需的蒸汽负荷猛然下降时,多余蒸汽可以通过汽轮机抽汽点以后的级持续扩张发电。这种机组的长处是灵敏性较大,也许在较大范畴内同时餍足热负荷和电负荷的必要。因此选用于负荷改变幅度较大,改变屡次的地区性热电厂中。它的缺点是热经济性比背压式机组的差,并且辅机较多,价钱较贵,编制也较庞杂。 背压式机组没有凝固器,凝气式汽轮机平常在复速机后设有抽气管道,用于产业用户运用。另一局部蒸汽持续做工,最后劳动完的乏汽排入凝固器、被冷却凝固成水然后使用凝固水泵把凝固水打到除氧器,除氧后提供汽锅用水。两者区别很大啊!凝气式的由于尚有真空,因此监盘时还要注意真空的境况。背压式的排气高于大气压。趁便简略说一下凝固器设置的作用:成立并维持汽轮机排气口的高度真空,使蒸汽在汽轮机内扩张到很低的压力,增大蒸汽的可用热焓降,从而使汽轮机有更多的热能转换为机械功,抬高热效果,收回汽轮机排气凝固水

电厂常用英文缩写及全称

BMCR:锅炉最续蒸发量Boiler maximum continue rate BECR:锅炉最经济连续蒸发量 THA:turbine heat acceptance 汽机热耗验收工况,一般都是设计背压下,额定功率工况 TRL:turbine rated load 汽机额定负载工况,考察夏季高背压下,额定功率下,补水率3% VWO:valve wide open 汽机阀门全开工况,设计背压下,105%THA 流量下出力最大工况 TMCR:turbine maximum continue rate 汽机最续出力工况,与BMCR 相对应,设计背压下,额定流量下的出力,与TRL 流量相同工况 THA:汽轮机热耗率验收工况,TRL:铭牌功率,VWO:调节阀全开工况 AMS:asset management system 设备管理系统说明:为西屋公司OVATION 系统的一个软件包,实现对智能变送器、智能执行器的诊断、调校、故障预测、定期校验管理等功能,采用该系统能节省大量的设备调试时间及维护量。 DCS:distributed control system 分散控制系统说明:对生产过程进行数据采集、控制、保护、监视等。 DEH:digital electro-hydraulic control system 数字式电液调节系统说明:采用微机系统对汽轮机进行转速、功率调节及实现超速保护等。 MEH:micro-electro-hydraulic control system 小汽机数字电液调节系统说明:针对给水泵小汽轮机采用的数字控制系统,实现转速及给水流量的控制。 ETS:emergency trip system 汽轮机危急跳闸系统; 说明:对汽轮机出现异常情况时,发出指令卸去安全油压,全关主汽门,保护汽轮机。

抽凝机组改造成背压机组

如何科学经济地将抽凝机组改造成背压机组 对于搞热电的人士来说,抽凝机与背压机是相当熟悉的,现代热电基本就是有这两种机型组成的。也可以说,这两种机型的选择,是时代的选择、是能源的选择、是生存的选择。在90年代煤炭能源宽裕的时候,电价却很高,选择抽凝机组变成了理所当然,是时代选择了它;进入21世纪以后,能源问题变成了全球问题,煤炭价格节节攀升,在煤炭疯狂暴涨的时候,我曾经算过,一斤煤炭的价钱,超过一斤小麦的价钱,在我脑海里,有个挥之不去的念头,什么时候,我们的锅炉可以烧麦子了?当然,这是一句玩笑的话,但从另一角度来看,煤炭价格确实高了。但煤炭价格高了,不像90年代,电价也高。反之,电价却十分低廉。因此,21世纪初,时代选择了背压机组。常看我博客的朋友,都明白背压机与抽凝机的区别,所以,我在这里不再噜苏了。就两句话,在煤炭价格便宜的时候,开抽凝机能赚钱;在煤炭价格昂贵的时候,开背压机能赚钱。 在2、3年前,不少热电厂,为了能适应时代,能生存下来,便将现有的抽凝机组改为背压机组。我们咬文嚼字,实际上那个时候,不是真正意义上的“改为背压机组”,而是“换为背压机组”。具体步骤是,把现有抽凝机组的汽轮机全部扒掉,再将原有汽轮机基础改造,一般是缩短基础距离,将凝汽系统都拆掉。这个改造,只利用原来的局部基础,油箱、油泵、冷油器等,其它的几乎都不用了。这种彻头彻尾的不能叫做“改造”,只能称之“换”。大家都知道,一套抽凝机组的价格,几乎是一套背压机组价格的2倍,换下来的抽凝机组,好多是当作废品卖掉的。就拿我们常见的6000KW的抽凝机组来说,一套价格在300万以上,如改为背压机组后,换下的抽凝机,现在价格在30-50万元,不值钱。 上面说过,背压机各有利弊,选择使用,是与煤炭价格、上网电价有关的,不同的时代,有其不同的利弊。现在我们是背压机组能赚钱,但以后未必抽凝机不赚钱。有人说了,到抽凝机赚钱的时候,我们将背压机再改为抽凝机。当然,单从改造费用来说,可能相对于一个电厂整个成本来说,不是太大的。但从经济角度、从设备利用的角度来说,我们有没有一个办法,将现有抽凝机稍加改动,变成背压机,当需要再改为抽凝机的时候,又能方便地改回来呢?下文我就来介绍这种方法,为了能很好地说明,还是以常见的6000KW机组来举例。 6000KW的抽凝汽轮机,其汽缸有两部分做成,高压缸是合金缸,低压缸是铸铁缸。缸内叶片除了复速级以外,一般还有7-11级(不同汽轮机厂家,不同的级数)。其抽气口,一般在复速级后面2-4级叶轮处,我们保留原有抽气口,也就是说,保留原有高压缸,更换低压缸。低压缸我们可以到原有汽轮机制造厂购买,购买的时候,只要注意接口不出差错就行了。原有缸内叶轮,根据排气压力的需求,取消一部分叶轮和缸内隔板。如此,这台机组经过改造后,它的抽气可以有两种压力参数,一种是原有的抽气压力,从原来的抽气口抽出,另一种是低于原有的抽气压力,从新购买的低压缸排出。这就变成了抽背式汽轮机。当然,如将原有的抽气口封堵,所有排气从新购买的低压缸排出,就变成了标准的背压机了。这样的机组,不会破坏原有的抽凝机组结构的,甚至汽轮机基础,也是局部改动,原有凝汽设备解除,排气伸缩节也可以利用的。如将来需要将背压机再改为抽凝机,也是十分方便的,无需添置什么东西。 这样的改造,价格低廉,就拿6000KW的机组来说,只需要60万元,就可以完成整个工程了。如按照原来的换机方式,新背压机6000KW的要170万,再加上设计、安装费用等等,在200万以上。还有,施工时间,也能缩短一半以上。改造后的机组效率,与新机组基本相同。

C汽轮机操作规程

C汽轮机操作规程 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

编号:ZKJTBCMK-2014 版本号:2014-01 淄矿集团埠村煤矿矸石热电厂 汽轮机 操作规程 淄博矿业集团公司埠村煤矿

2014年4月颁布2014年4月实施 淄矿集团埠村煤矿矸石热电厂 《汽轮机操作规程》编委 主任:郑汝琳 副主任:张玉亮 编辑:马永淮张德军夏乃波 审核:孙志强司志富

发布令 各车间、部室: 为使运行人员了解设备、熟悉设备 ,为设备运行、操作和事故处理作出必要的指导和提供工作法则,也为各级领导和调度在生产和事故处理中指挥提供参考依据,根据《国家电网公司电力安全工作规程(变电站和发电厂电气部分)》、《国家电网公司电力安全工作规程(火电厂动力部分)》、设备规范和使用数明书等相关资料,对全厂设备运行操作、维护保养、注意事项做出了规定,要求运行人员必须掌握本规程,并严格执行,确保我厂安全、经济、稳定运行,满足供电和供热需要。 埠村煤矿矿长:

年月日 《汽轮机操作规程》 目录 第一章设备规范 (4) 第一节汽轮发电机组设备规范 (4) 第二节油系统设备规范 (5) 第三节调节系统及盘车装置规范 (6) 第四节辅属设备规范 (7) 第五节调节、保安、油路系统 (10) 第二章汽轮机的启动、运行中的维护和停止 (13) 第一节启动前的准备工作和检查 (13) 第二节汽轮机的启动与带负荷 (25) 第三节汽轮机运行中的维护和检查 (21) 第四节设备切换与试验 (23) 第五节汽轮机的停止 (25) 第六节汽轮机备用中的维护 (26)

汽轮机常用英文缩写

汽轮机常用英文缩写(一) BOPMS balance of plant master system 主控顺序 BP base plate 底版,支撑板 BPSbypass control system 旁路控制系统 BRG bearing 轴承 BW backwash 反洗 BYP bypass 旁路 CAB cabinet 小室 CAEP condenser air extraction pump 真空泵 CAV cavity 空腔 CAVIT cavitation 汽蚀 CC closing coil 闭式循环 CCCW closed circuit cooling water CCCWP closed circuit cooling water pump 却水泵 CCW condenser circulating water A/M ADS AGC AOP AOV AST A-STP A-STRT ATC auto/manual 自动/ 手动 automatic dispatch system automatic generator control auxiliaty oil pump air operated valve automatic stop trip auto stop auto start 自动调度系统 机组自动发电控制 辅助油泵 汽动门 自动停机跳闸系统 自动停止 自动启动 automatic turbine control 汽轮机自动控制 A-TRIP auto trip AUX auxiliary BAF baffle BASE base BBL barrel BF boiler follow BKUP backup 自动跳闸 辅助的 隔板 基本方式 圆筒型支架 锅炉跟随方式 备用 机组辅助设备 闭式循环冷却水 闭式循环冷 循环水

汽轮机高背压供热改造技术的分析

汽轮机高背压供热改造技术的分析 【摘要】现阶段,受我国能源政策以及汽轮机自身因素等的影响,大多企业自备电站中,许多抽汽机长期处于闲置的状态。例如,抽汽机发电的热电比与热电效率非常低,不能满足国家的政策要求而被迫停运;抽汽机的抽汽参数满足不了供热需要而被长期闲置。因此,为满足企业的供热需求与长期的规划需要,有必要将这些汽轮机组改造成为性能良好的高背压式汽轮机组,在保证较少投资的前提下,提高汽轮机组的能源利用率。本文结合具体改造实例,详细阐述了抽汽机改造为高背压汽轮机的技术要点,并对其经济效益做了分析。 【关键词】抽汽机;高背压;改造;冷凝器;经济效益 一、概述 就目前的实际情况来看,国内很多企业自备电站和中小型电站所配备的抽汽机发电机组都因为各种主客观因素的影响而长期处于闲置状态,这些因素既包括煤、电价格矛盾突出,企业因生产经营活动处于亏损状态而不得不做出的选择、热要求参数与抽汽参数匹配度不足,无法满足热需求而导致的长期闲置,也包括因为凝汽发电部分比例过大、热效率无法满足政策要求而导致的政策性停运。 例如,某热电有限责任公司的两台抽汽机,就因为煤电比例失衡,燃煤成本高于发电效益而不得不将其停运,并通过减温减压对外供热来弥补自身的经济损失。为了最大程度降低企业的经济损失,发挥这些闲置机组在满足供热需求方面的积极作用,公司将其改造成为高背压式汽轮机,并在实际工作中获得了满意的效果。 二、改造具体实例与改造难题分析 (一)改造具体实例 某热电有限责任公司建成投用DN600 120t/h和DN300 42.8t/h供热主管网和出力20t/h的局域管网。为能满足集团氯碱发展公司、“863”SAL项目和中德合资博列麦气囊丝制造公司及周围四家热用户的供热需要,必须对该公司1#机组由C25-4.90/0.981抽汽机组改造为B12-4.90/0.981背压机组。改造范围如下: 1、汽轮机转子主轴从第四压力级后的七个压力级(第五、六、七、八、九、 十、十一级)包括各级汽封套和后汽封套拆除。 2、新设计加工个适合背压排汽要求的后汽缸。 3、汽轮机同时重新设计加工与原1#机后轴承座上半接口尺寸相一致的后轴承座下半。

工业拖动型汽轮机操作规程修改讲解

汽动鼓风机操作运行规程 一、概述 本厂炉前鼓风机用汽轮机采用单级双支点背压式汽轮机,汽轮机排出的常压蒸汽经管道引入除氧头对锅炉进水进行加温除氧。 该汽轮机由下列主要部件组成:自动主汽阀、调节气阀、汽轮机本体、轴承座、保安调速系统、底盘、冷却水管道等。 汽轮机本体与炉前风机的电动机采用用膜片联轴器传动,调速系统采用3610L直行程阀门驱动执行器驱动调节汽阀,调速器的转速控制是通过调整转速给定旋钮,用就地或远程调整汽轮机转速的给定值。 二、技术规范及结构介绍 1.技术规范 型号B0.22-1.7/0.1 额定功率kw 220 额定转速r/min 3000 额定进汽压力MPa 1.7(绝压) 额定进汽温度℃205℃饱和蒸汽排汽压力MPa 0.1(绝压) 汽机额定进气量:t/h ~3.9 排汽温度℃~160 调节范围r/min 1000-3000 额定转速振动值mm ≤0.03 汽机转向顺汽轮机方向为顺时针

2、技术限额数据表 序号名称单位正常最高最低 1 进汽压力MPa 1.7 2.35 0.785 2 进汽温度℃205 350 3 排汽压力MPa <0.1 4 排汽温度℃~160 5 轴承振动mm ≤0.05 6 汽轮机转速r/min 1000-3000 3150 7 冷却水温℃20-30 8 汽轮机润滑油牌号L-TSA32 9 轴承温度℃55 65报警75停车 10 冷却水压Mpa 正常0.18Mpa 0.05Mpa报警 13 轴承油位正常距轴承座中分面50mm-70mm 停机距轴承座中分面90mm 14 转速保护定值r/min 3000报警 超速跳车转速:3150r/min 3.热力系统 来自锅炉的饱和蒸汽通过汽水分离器分离饱和水后,经隔离阀至汽轮机汽阀总成(包括手动主汽阀<又称“速关汽门”和调节阀),并通过它进入汽缸,经喷嘴组,冲动叶轮做功后,排入除氧器、低加、热水站。 从汽阀总成及汽缸中来的凝结疏水、汽轮机前后汽封漏汽经疏水管引入收集水槽,泵进软水槽加以利用。 4.调节系统 本系统由调速器、调节汽阀万向节、汽阀总成等部件,通过它们能使运行中的汽轮机的转速或负荷起自动调节和控制作用。

25MW背压式汽轮机运行规程

B25MW背压式汽轮机运行规程 批准: 审核: 修编: 宁夏伊品生物科技股份有限公司动力部

B25MW背压式汽轮机运行规程 前言 1.引用标准: 电力部《电力工业技术管理法规》 有关设计资料及厂家说明书。 2.本规程是汽轮机运行人员进行操作,调整,处理事故的技术标准,所有运行人员应按本规程的规定进行操作或调整。 3.在运行操作过程中如遇有编写内容与生产不符时,应及时提出修改意见,经审核批准后执行。

B25MW背压式汽轮机运行规程 1.适用范围及引用标准: 本规程适用于伊品企业型号为B25-8.83/0.981型(南京汽轮机厂)所生产的冲动式高压,单缸,抽汽背压式汽轮机.使用于动力部汽机专业。 2.工作原理: 该汽轮机为南京汽轮机厂生产的冲动式高压,单缸,抽汽背压式汽轮机,型号为B25-8.83/0.981,配用南京汽轮发电机厂所生产的 QFW-30-2C型空冷式发电机。 汽轮机转子由一级单列单列调节级和10级压力级组成。 喷嘴,隔板,隔板套均装在汽缸内。它们和转子组成了汽轮机的通流部分,也是汽轮机的核心部分。高压喷嘴组分成四段,通过T型槽道分别嵌入四只喷嘴室内。每一段喷嘴组一端有定位销作为固定点,另一端可以自由膨胀并装有密封键。为了缩短轴向长度,确保机组的通流能力,并有利于启动及负荷变化,本机组采用了多级隔板套。在隔板套中再装入隔板。 本机组有四只调节汽阀。均采用带减压式预启阀的单座阀,以减少提升力。油动机通过凸轮配汽机构控制四只阀的开启顺序和升程。 在汽轮机前轴承座前端装有测速装置,在座内有油泵组、危急遮断装置、轴向位移发送器、推力轴承前轴承及调节系统的一些有关部套。前轴承座的上部装有油动机。前轴承座与前汽缸用“猫爪”相连,在横

常见英文缩写(DCS、PLC)

HMI—Human Machine Interface(人机界面)HTML—Hyper Text Markup Language(超文本链接标示语言) CM——Control Module控制模块 SCM——Sequential Control Module顺序控制模块CPM——Control Processing Module控制处理模块CEE——Control Execution Environment控制执行环境CNI——Control Net Interface控制网络接口 C200——Control processor控制处理器RM——Redundancy Module冗余模块 IOMs——input/output Modules输入/输出模块SCE——Simulation Control Module模拟控制模块ACE——Application Control Module应用控制模块IOLIM——IO Link Interface Module接口模块FIM——Fieldbus Inerface Module现场总线模块PMIO—Process Manager Input/Output流程管理器输入/输出 FTA-Field Termination Assemblies IOP——Input/Output Processor (card)输入/输出处理器(卡) ERDB——Engineering Repository Database工程数据库EMDB—Enterprise model database企业模型数据库

RTDB—Real Time Database实时数据库 ODBC—Open Database Connectivity开放式数据库连接SQL—Structured Query Language结构化查询语言PV—Process Value工艺价值 SCADA—Supervisory control and data acquisition 监督控制和数据采集 FTE-fault tolerant Ethernet容错以太网 CP-control processor控制处理器 CNI-control net interface控制网接口 FTEB-fault tolerant Ethernet bridge容错以太网桥 RM-redundancy module冗余模块 FIM-fieldbus interface module现场总线接口模块 OPC-OLE for process control用于过程控制 ACE-application control environment(应用控制环境)DSA-distributed system architecture分布式系统架构 CEE-control execute environment控制执行环境 ES-CE --Console Extension Station控制扩展控制站 ES-F --Experion Flex Station ES-C --Experion Console Station FT A--Field T ermination Assembly (for Serial Interface) CDA server :Contorl Data Access Server 控制数据接入服务器

背压式汽轮机运行故障分析

背压式汽轮机运行故障分析 李雨枫,姜志国 (南阳石蜡精细化工厂,南阳 473132) 摘 要:南阳石蜡精细化工厂动力站的B3-3.43/0.981型背压式汽轮机,先后出现了轴承振动,推力盘、轴径刮伤等故障。文章通过故障原因分析,找到了解决问题的办法,为同类机组的检修与维护提供了有价值的参考。 关键词:背压式汽轮机;运行;故障 中图分类号:T E974 文献标识码:B 文章编号:1006-8805(2006)01-0032-04 青岛汽轮机厂生产的B3-3.43/0.981型汽轮机,安装于南阳石蜡精细化工厂动力站,与新建65t/h 中压蒸汽锅炉配套,是热电联产的中温、中 压、冲动、背压式汽轮机。自1998年底投用以来,连续5年未出现大的问题。但在2003年底发现汽轮机出力效能下降,于是在2004年5月进行了投用以来的第一次解体大修。 2004年大修以后却先后发生了推力盘表面划伤、4号轴承及轴径损坏、机组严重振动等故障。在处理事故的过程中积累了一些经验,这里进行简要的分析和总结,以期为同类机组的运行与维护提供参考。1 机组结构及技术参数 (1)机组轴系结构 如图1所示,汽轮机与发电机通过刚性联轴 器连接。 图1 机组轴系结构 (2)有关技术参数 介质:蒸汽; 额定转速;3000r/m in; 临界转速:1855r/m in; 汽轮机前轴承(1号轴承为椭圆与推力联合轴承)几何尺寸:内径130m m,宽110mm ; 汽轮机后轴承(2号轴承为椭圆轴承)几何尺寸:内径140mm,宽110m m; 额定进汽量:47.8t/h; 额定排汽压力:0.785~1.275MPa;额定转速时振动值(全振幅): 30 m;临界转速时振动值(全振幅): 150 m 。2 问题分析及处理 2.1 2号、3号轴承振动 机组于2004年5月进行第一次解体大修,目的是处理出力效能下降的问题(实现3000kW h 的发电量,正常时需要48t/h 蒸汽负荷,目前则需要52t/h)。解体后发现约有连续1/3的二级叶片的出口存在不同程度的内凹,确认为颗粒高速撞击产生的。因生产厂家事先未预测到这方面的问题,修复必然需要相当长的时间,所以决定本次大修暂不更换受损叶片。考虑到大修一次工作量较大,顺便更换了部分气封和油封。其他未见异常,也未进行任何变动和修理。 5月21日开机试运行,随着转速的升高,2号、3号轴承的水平、垂直方向振动值不断增加,当达到额定转速时,3号轴承水平方向振动值达到124 m (见表1),停机查找原因。2.1.1 振动原因分析 对有可能造成机组2号、3号轴承振动值超标的原因逐一进行了分析。 (1)汽轮机转子与发电机转子对中不好[1]。在查看检修记录时,联轴器找正值全部在允差范围内,并没有超标。 收稿日期:2005-08-17。 作者简介:李雨枫(1957-),男,甘肃人。1981年毕业于兰州石油学校炼油机械专业,现任南阳石蜡精细化工厂副总机械师,工程师,已发表论文4篇。 动设备 石油化工设备技术,2006,27(1) 32 Petro -Chemical Equipment T echnolog y

背压汽轮机说明书

前言 本说明书是为帮助操作者按正确的程序操作和维护本汽轮机,进而帮助操作者辩认各零部件,以利于该机达到最佳性能和最长的使用寿命。 注意 1.在装运前后和开车前,应确认所有的螺栓和接头已恰当拧紧。 2.汽轮机运转时,转动部件不得裸露在外,所有联轴节及其它转动部件必须设防护设置以防人员接触发生事故。 3.本机备有手动脱扣(停车)装置,以便在紧急状态下能迅速停车。这个装置必须定期检查和试验。检查和试验的时间由使用者根据情况自行确定。建议对试验结果作好记录。 4.安装电气设备时,一定要检查,并拧紧所有端子接头,线夹,螺母,螺钉等连接元件。这些连接元件在运输中可能会松动,因此,设备在已经运行时及元件有温升后,最好再紧固一次。 5.从事这类工作时,一定要先断开电源。 6.与汽轮机有关人员应完整地阅读本说明书,以利于安全运行。

索引 第一部分:汽轮机………………………………………… 第一章: 概述…………………………………………… 第二章: 结构…………………………………………… 第三章: 运行与操作…………………………………… 第四章: 汽轮机的检修………………………………… 第五章: 主要图纸……………………………………… 第二部分:辅助设备………………………………………

第一部份:汽轮机

第一章:概述 第 1 节: 概述 第 2 节: 汽轮机性能曲线

第1节:概述 业主:辽宁华锦通达化工股份有限公司 设备名称:驱动给水泵用背压汽轮机 汽轮机位号: 汽轮机型号: 5BL-3 卖方服务处:辽宁省锦州市锦州新锦化机械制造有限公司电话:(0416)3593027 传真:(0416)3593127 邮编: 121007 地址:辽宁省锦州经济开发区锦港大街二段18号

热工常用英文缩写

热工常用英文缩写 缩写全称汉 A/D analog to digital 模拟/ 数字 ['?n ?l ?:g] ACK acknowledge 确认['did ?t ?l] AI analog input 模拟量输入 AMM analog master module 模拟主模件AMPL amplifier 放大器['?mplifai ?| ANAL analysis 分析[?'n? l?sis] ANALZ analyzer 分析机['? n?,laiz ?] ANLG analog 模拟[?'n?n?ieit ?]通告者 ANN annunciator system 报警系统 ANN annunciator 信号装置,报警器 AO analog output 模拟量输出 AO analog output 模拟输出 AOL analog output to loop (圈,环)对FC30环的模拟输出AVG average 平 均的 APO auxiliary] ?g'zilj ?ri](辅助 的)plant operator 辅助设备操作员BK brake 制动器 ATTE N attenuator [ ?'tenjueit ?]衰减器,消声 器 AVAIL available 可用的 BHP brake horsepower 制动马力 BLK block 程序块,封闭 BLNK blank 空白,熄灭 C-C centure-to-centure 中心距,中心之间 CFGN configuration 轮廓,构架,组态 CH chain 链,环[k ?n,figju'rei ?n]结构CHAN channel 通道 CHG change 改变 CIU computer interface unit 计算机接口单元['int ?feis] 界面,分界面接合部 CL centure line 总线,中心线 CMS computer monitoring system 计算机监视系统 CNDNR conditioner [k ?n'di 加刁调节器 CNGR congruence 相同,重合 CNT contact ['k ?nt?kt]接触,触点 CNTL control 控制 CNTL R : controller 控制器 CNVR conveyor [k ?n'vei ?]传送装置CON connector 连接器 CONST constant ['k ?nst ?nt]恒定的,常数 CONT continuous 连续的 CONV converter [k ?n'v ?:t ?]转换器 COORD coordinator/coordinate 调度员/ 协调 [k ?u' ?dineit ?] 协调者 CR control relay 控制继电器 CRT cathode['k? 0 ?ud](阴极)ray tube 显示器 CS control switch 控制开关 CTR centre 中央 CTRLZD centralized ['s ?ntr ?laiz]集中 CV control valve 控制调门,调节器 D/A digital to analog converter 数字/模拟转换器 DAS data acquisition system 数据 米集系统 DAS data acquisition system 数据 米集系统 DCS distributed control system 分散控制系统 DCS distributed control system 分散控制系统 DD device driver(fc123) 设备驱动器 DET detector 检测器 DETD detected 检测到的 DETN detection 检测 DEVN deviation 偏差 DI digital input 数字输入 DIAGL diagona l 对角的 DIAPH diaphragm 流量孔板,薄膜 DIFF differential 有差的 DIFFT differential temperature 温差 DIG digital 数字 DISTRB disturbance 扰动,干扰 DLY delay 延迟,滞后 DO digital output 数字输出 DOL digital output to loop(fn45) 至 U FN45环的数字输出 DP differential pressure 压差DSBL D ) disabled 不能的

最详细汽轮机岗位操作规程

最详细汽轮机岗位操作规程 1、岗位职责、范围 1.1岗位任务: 本岗位主要是接受干熄焦锅炉来的高压蒸汽进行发电,发电后的背压汽供热用户使用。并确保本岗位生产、安全、环保、质量、节能等各项工作符合要求。 1.2职责范围: 1.2.1负责本岗位重要环境因素的控制。 1.2.2在值班长领导下,负责本岗位的生产操作及设备维护。 1.2.3岗位员工应熟悉本岗位设备的构造及工作原理。 1.2.4掌握正常运行和开、停车操作。 1.2.5发现异常情况,能采取应急措施处理。同时汇报值班长或车间生产主任。 1.2.6搞好本岗位责任区的环境卫生。 2、巡回检查路线及检查内容 2.1巡检路线: 为保证安全生产,及时发现问题,避免事故发生,本岗位操作工每小时按下述路线进行巡回检查一次。 汽轮机、发电机→汽封加热器、滤油器→冷油器、空冷器。 2.2巡检内容: 2.2.1检查推力瓦、1、2、3、4瓦温度,发电机进出口风温。 2.2.2检查汽封加热器压力、滤油器前后压差、油箱油位。 2.2.3冷油器进、出口油温,空冷器进、出口温度。 3、工艺流程、生产原理简述及主要设备构造原理 3.1工艺流程 自干熄焦锅炉来的蒸汽经电动主汽门、自动主汽门、高压调节阀进入汽轮机,经一个双列复速级和三个压力级做功,做功后的背压汽供热用户使用。机组的调节用油及润滑油均由主油泵供给。高压油分为两部分:一部分经逆止阀后再分为三路:第一路去保安系统,第二路经冷油器后又分为二股,一股通往注油器,作为喷射压力油,一股经三通逆止 阀、润滑油压调整阀、滤油器去润滑系统,第三路经错油门去油动机;另一部分至压力变换器,并分出一小支经节流孔至脉冲油路。 3.2工作原理 由主蒸汽母管送来蒸汽进入汽轮机,蒸汽在喷嘴内降压增速后,进入汽轮机动叶片,带动汽轮机转动,由动能变成机械能,汽轮机带动发电机,由机械能再转化为电能,向电网输电。 4、工艺指标及技术要求 4.1工艺指标 额定进汽量:42.7 t/h 额定转速时振动值:≤0.03 mm(全振幅) 临界转速时振动值:≤0.15 mm(全振幅) 额定进汽压力: 3.43 +0.196 -0.294MPa(绝对) 额定排汽压力:0.785 +0.196 -0.294MPa(绝对) 额定进汽温度:435 +10-15℃ 额定工况排汽温度:282 ℃ 额定转速:3000 r/min 临界转速:1870r/min