振动流化床中颗粒的混合与分离研究

脉动流化床内颗粒分离行为的数值模拟

第39卷,总第225期2021年1月,第1期《节能技术》ENERGY CONSERVATION TECHNOLOGY Vol.39,Sum.No.225Jan.2021,No.1脉动流化床内颗粒分离行为的数值模拟张晓光(中国特种设备检测研究院,北京 100029)摘 要:脉动流化床可以实现多组分颗粒的分离而受到广泛关注。

基于此,这里采用双流体模型,对脉动流化床多组分混合颗粒分离行为开展了数值模拟研究。

通过与实验结果比较,模拟可以较好地预测颗粒的分离行为。

比较了脉动流和连续流对分离行为的影响,结果表明,脉动流可以极大地促进颗粒的分离效率。

同时评估了脉动频率和颗粒粒径的影响,研究发现,脉动频率的增大可以促进颗粒的分离效果,然而过高的频率会阻碍颗粒的分离。

关键词:脉动气流;流化床;分离;数值模拟;双流体模型中图分类号:TK229 文献标识码:A 文章编号:1002-6339(2021)01-0050-04Simulation of Segregation Behaviors of Binary Mixture ina Fluidized Bed with Pulsed FlowZHANG Xiao -guang(China Special Equipment Inspection and Research Institute,Beijing 100029,China)Abstract :Pulsation -assisted fluidized beds can achieve the separation of multi -component particles,which has attracted more and more concerns.Based on this,the two -fluid model is employed to numeri⁃cally investigate the segregation of binary mixture in pulsed fluidized bed.By a comparison with the ex⁃perimental data,the model can give a good prediction.A comparison of pulsed flow and continuous flow is also conducted.The results reveal that the pulsed flow can greatly improve the segregation efficiency of particles.Meanwhile,the effects of pulsation frequency and particle size are evaluated.It is found that the increase of pulsation frequency can enhance the segregation degree.Whereas an excessive frequencywill hinder the particle segregation.Key words :pulsed flow;fluidized bed;segregation;numerical simulation;two -fluid model 收稿日期 2020-02-19 修订稿日期 2020-07-15作者简介院张晓光(1986~),男,硕士研究生,高级工程师,主要研究方向为锅炉设计与数值模拟。

振动流化床工作原理

振动流化床工作原理

振动流化床是一种利用振动力学原理使颗粒在气流中悬浮并形成流化状态的设备。

其工作原理主要可以分为以下几个步骤:

1. 设置振动源:在流化床底部设置振动源(如振动电机),通过向床体施加振动力。

2. 加入颗粒物料:将待处理的颗粒物料加入流化床。

3. 加入气体:床体内加入流化介质(如气体),通过气体的进入产生气流。

4. 形成流化状态:当气流加速到一定程度时,床内的颗粒物料开始悬浮并形成流化状态。

此时,床内的颗粒物料表现出液体的特性,如流动性、混合性、传热性等。

5. 完成处理:颗粒物料在流化床中进行所需的处理过程,如干燥、颗粒化、冷却等。

处理过程中,床内的颗粒物料与气流之间发生热质量传递、动量传递等。

6. 收集和分离:经过处理的颗粒物料和床内的气流进一步分离,收集处理完成的颗粒物料,同时将废气排出。

振动流化床工作原理的关键在于通过振动力学原理使床内的颗粒物料保持悬浮状态,以增加气体与颗粒物料之间的接触面积和作用力,提高传质传热效率。

同时,振动还可以防止颗粒物料堆积和粘结,保持床层的均匀性和稳定性。

振动流化床中双组份颗粒分离特性

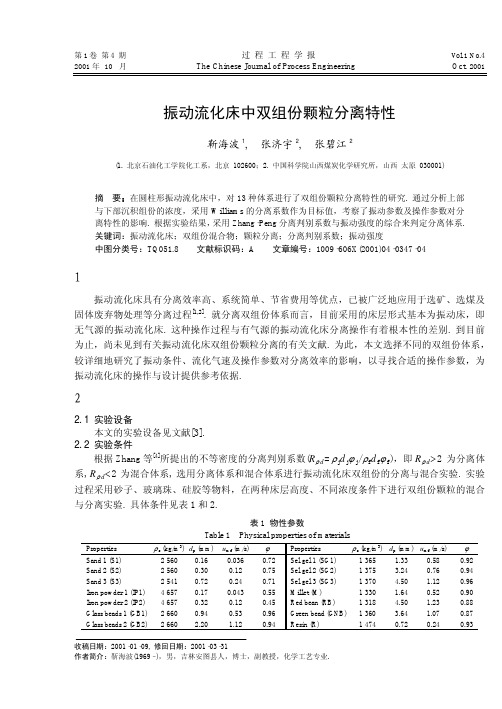

2001年 10 月 The Chinese Journal of Process Engineering Oct. 2001 振动流化床中双组份颗粒分离特性靳海波1, 张济宇2, 张碧江 2(1. 北京石油化工学院化工系,北京 102600;2. 中国科学院山西煤炭化学研究所,山西太原 030001)摘要:在圆柱形振动流化床中,对13种体系进行了双组份颗粒分离特性的研究. 通过分析上部与下部沉积组份的浓度,采用Williams的分离系数作为目标值,考察了振动参数及操作参数对分离特性的影响. 根据实验结果,采用Zhang–Peng分离判别系数与振动强度的综合来判定分离体系.关键词:振动流化床;双组份混合物;颗粒分离;分离判别系数;振动强度中图分类号:TQ051.8 文献标识码:A 文章编号:1009–606X(2001)04–0347–041 前言振动流化床具有分离效率高、系统简单、节省费用等优点,已被广泛地应用于选矿、选煤及固体废弃物处理等分离过程[1,2]. 就分离双组份体系而言,目前采用的床层形式基本为振动床,即无气源的振动流化床. 这种操作过程与有气源的振动流化床分离操作有着根本性的差别. 到目前为止,尚未见到有关振动流化床双组份颗粒分离的有关文献. 为此,本文选择不同的双组份体系,较详细地研究了振动条件、流化气速及操作参数对分离效率的影响,以寻找合适的操作参数,为振动流化床的操作与设计提供参考依据.2 实验2.1 实验设备本文的实验设备见文献[3].2.2 实验条件根据Zhang等[4]所提出的不等密度的分离判别系数(Rρd=ρj d jϕj/ρf d fϕf),即Rρd>2为分离体系, Rρd<2为混合体系, 选用分离体系和混合体系进行振动流化床双组份的分离与混合实验. 实验过程采用砂子、玻璃珠、硅胶等物料,在两种床层高度、不同浓度条件下进行双组份颗粒的混合与分离实验. 具体条件见表1和2.表1 物性参数Table 1 Physical properties of materialsProperties ρs (kg/m3) d p (mm) u mf (m/s)ϕProperties ρs (kg/m3) d p (mm) u mf (m/s) ϕSand 1 (S1) 2 560 0.16 0.036 0.72 Sel gel 1 (SG1) 1 365 1.33 0.58 0.92 Sand 2 (S2) 2 560 0.30 0.12 0.75 Sel gel 2 (SG2) 1 375 3.24 0.76 0.94 Sand 3 (S3) 2 541 0.72 0.24 0.71 Sel gel 3 (SG3) 1 370 4.50 1.12 0.96 Iron powder 1 (IP1) 4 657 0.17 0.043 0.55 Millet (M) 1 330 1.64 0.52 0.90 Iron powder 2 (IP2) 4 657 0.32 0.12 0.45 Red bean (RB) 1 318 4.50 1.23 0.88 Glass beads 1 (GB1) 2 660 0.94 0.53 0.96 Green bead (GNB) 1 360 3.64 1.07 0.87 Glass beads 2 (GB2) 2 660 2.20 1.12 0.94 Resin (R) 1 474 0.72 0.24 0.93收稿日期:2001–01–09, 修回日期:2001–03–31作者简介:靳海波(1969– ),男,吉林安图县人,博士,副教授,化学工艺专业.表2 实验条件和结果Table 2 The experimental operating conditions and resultsNo.Binary system Bed height H 0 (mm)u /u mf Vibration amplitude a (mm) Vibration frequency f (Hz) Concentration of jetsam x 0 R ρdResults 1)S v,j 1 S1+S3 100 1.1,2.1,3.1 0.75 0,10,15,20,25 0.26,0.50 3.66 0.52,0.60,0.45,0.18,0.43 2 S2+S3 100 1.0,1.5,2.0 0.75 0,10,15,20,25 0.26 1.11 0.42,0.49,0.29,0.21,0.22 3 S1+IP1 100 1.0,1.5,2.0 0.75 0,10,15,20,25 0.22,0.43 1.82 0.04,0.07,0.11,0.15,0.14 4 SG1+GB2 100 1.2 0.75,1.55 0,10,15,20,25,30,350.25,0.50 2.59 1.0,1.0,1.0,0.98,1.0,1.0, 0.87 5 SG2+GB2 100 1.1,1.2 0.75 0,10,15,20,25,30,350.20 1.11 0.25,0.47,0.33,0.40,0.32,0.29,0.186 GB1+GNB 100, 200 1.0,1.4 0.75 0,10,15,20,25,30,350.29,0.50 1.88 0.16,0.29,0.12,0.14,0.05,0.11 7 SG1+SG2 100, 200 1.2 0.75 0,10,15,20,25,30 0.23,0.45 2.44 0.96,1.0,1.0,1.0,1.0,1.0 8 GB1+GB2 100, 150 1.0,1.1,1.2 0.75 0,10,15,20,25,30,350.25,0.50 1.92 0.74,0.52,0.65,0.72,0.44,0.38 9 M +GNB 100 1.1,1.2,1.3 0.75 0,10,15,20,25,30,350.25,0.50 2.74 0.98,0.84,0.98,0.78,0.82,0.70,0.6310 GB2+GNB 100, 200 1.2 0.75 0,10,15,20,25,30,350.19,0.35 1.02 0.31,0.34,0.25,0.32,0.27,0.29,0.2211 R +GB2 100 1.1 0.75,1.55 0,10,15,20,25,30 0.19 5.41 0.47,1.0,0.92,0.92,0.88, 0.87 12 SG1+RB 100 1.2 0.75,1.55 0,10,15,20,25,30 0.33 3.12 0.78,0.95,0.88,0.46,0.79,0.74 13 SG1+GNB 100 1.0,1.3,1.6,1.90.75,1.55,2.00,2.500,10,15,20,25,30 0.16 2.65 0.80,0.95,0.98,0.78,0.82,0.70,0.63Note: 1) The exp. results of various vibration frequencies were obtained at a =0.74 mm, H 0=100 mm, and the min. values of u /u mf and x 0.2.3 分选系数的确定和数据处理为了能确切地表示出振动流化床中双组份混合物的分离/混合程度,将Williams 的分离系数[5]引入到振动流化床双组份颗粒体系:tj,b j,t j,b j,j v,x x x x S +−=(x 0≤50%) ,由上式可知,当S v,j =0时表示颗粒在床层中完全混合;当S v,j =1时表示颗粒在床层中完全分离;当S v,j <0时表示颗粒在床层中的分离出现逆转现象,即浮升组份作为沉积组份分离,或沉积组份作为浮升组份而富集于床层上部.在不同操作条件下,测量颗粒的轴向浓度分布,采用梯形面积积分方法计算出x j,b 和x j,t ,从而求得S v,j ,为了提高测量和计算的准确性,每一个条件下重复两次,最后取其平均值.3 结果与讨论3.1 轴向浓度分布振动流化床在振动条件下的轴向浓度分布如图1所示. 可以看出,振动的引入在小振动强度(K =a ω2/g )条件下利于颗粒的分离,随着振动强度的增大,分离的趋势越来越来不明显,更有利于颗粒的混合.3.2 影响因素在振动条件下诸多因素影响着颗粒的分离,由实验结果可以得出,振幅的增大有利于颗粒的混合,并且得出在小振幅a =0.75~2.00 mm 、振动强度K =0~2.0时分离效率达到最高;并且随着气速的增大,分离系数很快地降低,这是因为高气速加大了床层的扰动程度,利于颗粒的混合;同时随床高的增加颗粒体系分离效率略有增加,但床高的增加,意味着增加了颗粒的沉积与浮升的分离时间,且振动能量的传递也随着减弱,所以应选择适合的床高进行实验,本文根据实验条件与影响因素选择操作范围在H 0=100~200 mm 之间.0.00.20.40.60.81.00.20.40.60.81.0Hx j4期 靳海波等:振动流化床中双组份颗粒分离特性 3493.3 分离区域在双组份体系中,已有判据可用来区分分离体系或混合体系,但这些都是用于普通流化床的,而振动流化床尚未见到有关的文献报道. 根据大量的实验,选择R ρd =1.0~5.5, 等密度和非等密度, 气速u /u mf,m =1.0~1.2的操作范围. 以S v,j =0.5为分界线,当S v,j >0.5时为分离体系,当S v,j <0.5时为混合体系,如图2所示,在K <1时,体系的混合与分离基本类似于普通流化床,而在K ≥1时,R ρd 增大才有利于颗粒的分离,可以得出:K <1时,R ρd >2为分离体系;K ≥1时,R ρd K –0.5>2为分离体系.上述分离判据是在R ρd =1.0~5.5,K =0~5.0的操作条件下得出的.2468R ρdK0.00.20.40.60.8 1.002468R ρdK-1图2 分离的操作区域Fig.2 Operating region of separation in a vibrating fluidized bed4 结 论本文采用13种双组份颗粒体系,在振动流化床中较详细地研究了颗粒的分离特性,得出了一些有意义的结果:(1) 考察了颗粒的轴向浓度分布,得出振动参数、气速与床高均影响颗粒的分离. 研究表明,小振动强度利于颗粒的分离,而大振动强度强化颗粒的混合. 由实验得出在小振幅a =0.75~2.00 mm 、振动强度K =0~2.0时颗粒分离的趋势是最大的.(2) 根据大量的实验数据,在R ρd =1.0~5.5, K =0~5.0范围内,得出振动条件下双组份颗粒混合与分离的操作判据:K <1时,颗粒的分离体系与普通流化床的情况相同;K ≥1时,分离判别系数与振动强度应满足R ρd K –0.5>2,双组份颗粒才为分离体系. 本研究为振动流化床实验与设计提供了参考依据.符号表:a 振幅 (mm) K 振动强度 (a ω2/g , 无因次) 下标 C s 分离系数R ρd 分离判别系数 0 初始状态d p 颗粒粒径 (mm) S v,j 分离系数 b 床层下半部分 f 振动频率 (Hz) u 气速 (m/s) f 浮升组份 g 重力加速度 (m/s 2) x j 沉积组份的质量数 j 沉积组份H 无因次床高 (h /H 0) ϕ 形状系数 m 混合物H 0 静止床高 (mm)ρs 颗粒密度 (kg/m 3) mf 最小流化状态 h距分布板的高度 (mm)ω振动角频率(2πf ,Hz) t 床层上半部分350 过程工程学报1卷参考文献:[1] 陈清如, 王亭杰. 振动流化床分选细粒煤的理论研究 [J]. 煤炭学报, 1993, 18(6): 35–41.[2] ZHANG J Y, LIU Y Z, CHEN R Y, et al. Utilization and Separation of Waste Coke–Slag Mixtures [A]. Greenfield P F, et al.Proceeding of the Asia–Pacific Conferences Sustainable Energy and Environmental Technology [C]. Singapore: World Scientific Publishing Company, 1996. 501–509.[3] 靳海波, 张锴, 张济宇, 等. 振动重介质流化床细粒焦渣混合物的分选 [J]. 化工冶金, 1999, 20(2): 150–154.[4] ZHANG J Y, PENG H. Prediction of the Minimum Fluidization Velocity of Binary Particles Mixtures [A]. Fluidization VIII [C].France: Tours, 1995. 797–799.[5] Williams J C. The Segregation of Particular Material [J]. Powder Technology, 1976, 15: 245–251.Separation Characteristics of Binary Particulate Systems in a Vibrating Fluidized BedJIN Hai-bo1, ZHANG Ji-yu2, ZHANG Bi-jiang2(1. Department of Chemical Engineering, Institute of Petrochemical Technology, Beijing 102600, China;2. Institute of Coal Chemistry, Chinese Academy of Sciences, Taiyuan, Shanxi 030001, China) Abstract: Separation characteristics of 13 kinds of binary mixtures were investigated in a vibrating fluidized bed. A separation index, which was given by Williams through comparing the jetsam concentration in the upper and lower layers, was suggested. According to the effects of vibrating parameters and operating conditions on the separation index, the optimum vibrating parameters were obtained. From experimental results, the criterion of demarcating mixing/separation regions, which was defined by Zhang et al, was modified.Key words: vibrating fluidized bed; binary system; particle separation; separation index; vibration intensity。

振动流化床的干燥原理及结构组成

一、振动流化床干燥原理振动流化床干燥机,简称振动流化床,是一种适用于颗料状、粉末状物料干燥的新型流态化高效干燥设备。

具有便于操作、节能、环保等优点。

振动流化床干燥原理:鼓风机把环境空气经初、中效空气过滤器过滤后经蒸汽换热器加热至设定温度,最后经管道进入流化床底部,作为物料流化及干燥热源。

湿物料自上床体进料口进入机内的床板(多孔板)上,在流化床两侧振动电机的激振力作用下,物料沿水平方面抛掷向前连续运动,热风向上穿过床板(多孔板)同湿物料接触,湿物料在热风中呈悬浮状态,产生物料颗粒与热风的混合床层,犹如液体沸腾一样,并进行物料与热风之间的热传递和水分传递,在引风机的作用下换热后的热风夹带着水蒸气与细小物料颗粒经旋风分离器和布袋除尘器除尘后由引风机出风口排出。

物料干燥后还继续继续向前运动,在流化床底部通用冷风,流化床的下床体内制作隔板,把冷风与热风区别开,物料与冷风接触后,进行冷热交换,物料温度从而降低,达到需要的效果,最后又出料口排出,并且与干燥段共用除尘器与引风机。

物料在床板上(多孔板)抛掷向前连续运动时,会有一小部分细小颗粒由孔板掉落到流化床内底板上,底板与床板(多孔板)平行,也在振动力作用下,物料沿水平方面抛掷向前连续运动,最后由流化床地板的清灰口自动排出。

振动流化床干燥机广泛适用于适用于化工、制药、食品、脱水蔬菜、粮食、矿产等行业的粉状、颗粒状物料的干燥。

二、振动流化床结构组成1、上床体-上床体将干燥区同大气分隔开防止粉尘外泄造成环境污染,其上半部尺寸大于下半部,因而其上部风速小于下部,有利于粒子沉降,降低粉尘的夹带量,减少除尘器收尘量,排放大气的粉尘更少,更加环保。

-上床体顶部尾弧形结构,这样制作刚度较好,内部易于打磨抛光处理,光洁度好,不粘附粉尘。

-上床体通常为薄壁结构,厚度一般在3mm左右,为防止侧壁产生较大的弹性振动,外部要段焊加强筋。

-上床体设置排风口,用于排风,兼顾上床体强度一般制作为圆型,根据流化床的大小出风口一般制作4-6个。

流化床干燥设备中颗粒结构的研究进展

流化床干燥设备中颗粒结构的研究进展流化床干燥设备是一种常用于进行固体颗粒物的干燥处理的技术装置,该设备在化工、制药、食品等行业中被广泛应用。

在流化床干燥设备中,颗粒结构的特征对干燥效果和设备性能具有重要影响。

本文将详细介绍流化床干燥设备中颗粒结构的研究进展。

首先,颗粒结构的研究对于流化床干燥设备的设计和优化具有重要意义。

颗粒结构的研究包括颗粒形状、粒径分布、颗粒间的空隙结构等方面。

研究表明,颗粒形状对干燥速度和干燥均匀性有重要影响。

例如,球形颗粒在流化床中更容易形成稳定的床层,从而提高干燥的效果。

而粒径分布的研究可以帮助确定最佳的颗粒大小范围,以提高干燥速度和均匀性。

此外,颗粒间的空隙结构对于气固两相流的传递和混合也具有重要影响。

其次,颗粒结构对于流化床干燥设备的操作参数的选择和优化也有一定影响。

操作参数包括气体速度、床层高度、颗粒填充密度等。

颗粒结构的研究可以帮助确定最佳的操作参数范围,以提高干燥效果和设备性能。

例如,研究发现,在一定范围内增加颗粒填充密度可以提高干燥速度和热传导效率。

而颗粒结构的改变也会影响床层的气体分布和颗粒的间隙分布,进而影响干燥速度和均匀性。

颗粒结构的改变还可能引起流化床干燥设备的运行特性的变化。

研究发现,颗粒结构和颗粒形状对干燥设备的气力特性、热力学特性和动力学特性等方面都具有一定影响。

例如,颗粒结构的改变可能会导致床层的流态变化,从而影响干燥设备的气固两相流传递和传热传质效果。

此外,颗粒结构对颗粒流体化和粘附现象的发生也有一定的影响。

随着科学技术的不断进步,对流化床干燥设备中颗粒结构的研究也在不断深入。

目前,一些先进的实验和数值模拟技术被广泛应用于颗粒结构的研究。

例如,通过三维成像技术和颗粒追踪技术可以实时观察和分析颗粒结构的变化。

同时,使用计算流体力学模拟来研究流化床中颗粒的运动行为和流态变化。

这些研究方法为深入理解和优化流化床干燥设备提供了有力的支持。

总结起来,流化床干燥设备中颗粒结构的研究对于优化设备性能和提高干燥效果具有重要意义。

振动流化床中纳米颗粒的流态化行为

values were in agreement with the experimental

WORDS

nano-particles,

fluidization,vibro—fluidized

bed,

agglomerate,agglomerate size

III

中南大学硕士学位论文

符号说明

符号说明

彳

振幅,rnlTl

parameters(vibration

frequency,amplitude,gas

velocity).The

agglomerates sizes were relatively stable after the second fluidization. Combining the Ergun and the Richardson-Zaki equations,two types

to

the specific the

surficial properties

of

particle.晰th

a

increasing

superficial

gas velocity,slugs and channels vanished,whilst the bubbling

in bed Was intensified obviously,and there existed

obviously with effectively reduction of agglomerate size as well as looser

amplitude(3mm)of vibrations applied,the minimum

fluidization velocity decreased significantly with increasing vibration frequency.Comparing to the fluidization without vibration,the minimum fluidization velocity of Si02 under vibration in this study could be reduced by 50%;while the minimum fluidization velocity Was nearly independent of vibration amplitude at almost 40Hz.Experimental results proved that nano.particles with fluidization

不同粒径颗粒在流体中的分离行为研究

不同粒径颗粒在流体中的分离行为研究引言颗粒的分离行为在很多工业过程中具有重要的意义。

不同粒径颗粒在流体中的分离行为研究能够深入了解颗粒的运动特性、相互作用以及其对流体的影响。

本文通过实验和数值模拟相结合的方法,对不同粒径颗粒在流体中的分离行为进行了研究,并对其机理进行了分析。

实验方法首先,我们使用连续相反交替离心机进行实验。

实验使用的颗粒为不同粒径的玻璃微珠,流体为水。

通过调节离心机的转速和颗粒的浓度,控制颗粒与流体之间的相互作用力。

然后,我们观察颗粒在离心机中的运动状态,并记录相关数据。

实验设置如下: - 离心机转速:1000 rpm - 颗粒浓度:0.1 g/L - 实验时间:2小时实验结果实验结果显示,不同粒径颗粒在流体中的分离行为受到颗粒自身特性和流体性质的影响。

分离效果随着颗粒粒径的增大,分离效果逐渐增强。

较大粒径的颗粒在离心机中分离得更彻底,与流体之间的相互作用力较小,因此更容易被分离。

分离速度不同粒径颗粒的分离速度也呈现出明显差异。

较大粒径的颗粒分离速度较快,而较小粒径的颗粒分离速度较慢。

这是由于较大粒径的颗粒在离心力的作用下具有更大的惯性,容易受到离心力的驱动而分离。

分离机理通过观察实验结果,我们推测不同粒径颗粒的分离机理可能涉及以下过程:1.惯性分离:较大粒径的颗粒受到离心力的作用,具有较大的离心力矩,因此更容易受到离心力的驱动而分离。

2.阻力分离:颗粒与流体之间存在摩擦力和阻力,较小粒径的颗粒由于粒径小、表面积大,与流体之间的接触面积更大,因此受到的阻力较大,分离速度较慢。

3.互相作用力:不同粒径颗粒之间也存在相互作用力,可能导致颗粒之间的聚集或排斥,从而影响分离效果。

数值模拟为了进一步理解不同粒径颗粒在流体中的分离行为,我们进行了数值模拟。

首先,我们建立了颗粒与流体的耦合模型,考虑了颗粒与流体之间的相互作用力,并采用了离散元方法进行模拟。

然后,我们设置了不同粒径的颗粒,并模拟了它们在流体中的分离过程。

混合颗粒材料中对流对颗粒分离行为的作用机制研究

湖北第二师范学院学报Journal of Hubei University of Education2021年2月第38卷第2期Feb.2021Vol. 38 No. 2混合颗粒材料中对流对颗粒分离行为的作用机制研究李 睿5#-,何子涵5,沈一浩5,杨思能5(湖北第二师范学院5.物理与机电工程学院;b.湖北省环境净化材料工程技术研究中心,武汉430205)摘要:采用离散元方法模拟了竖直振动驱动下两组分混合颗粒系统的分离行为特性,讨论了颗粒分离程度对颗粒的质量比、弹性恢复系数比、系统颗粒数等参数的依赖关系,研究了系统 的对流行为对颗粒分离行为的作用规律,对容器侧壁耗散性的改变而引起的颗粒分离的“异常行为”给出了合理解释。

研究结果表明通过改变容器侧壁的耗散性可以调节颗粒混合、分离的程度,为工业过程中处理遇到的颗粒的混合、分离问题提供了一定的理论指导$关键词:混合颗粒系统;颗粒分离;对流;侧壁耗散性中图分类号:0552.3文献标识码:A颗粒物质是由大量宏观颗粒组成的体系,广泛存在于自然界和工业生产中,对颗粒物质运动规律的理解具有重要的科学意义和工业应用价值[1]$颗粒系统中的颗粒通过非弹性碰撞相互作用,会耗散能量,因此为了维持颗粒持续运动,必须给颗粒提供外来能量,比如振动颗粒。

当颗粒物质受到振动时会呈现出一些特性行为,有些行为可以在分子材料中观察到,比如对流行 为[2][3],而有些特性行为在其它的材料中观察不到,其中与工业生产联系最为紧密的是颗粒分离 行为⑷-[7]o 大量的研究发现,只要两种颗粒存在粒径差异[8][9] %质量差异[10]、材质的耗散性差异"%1 #或者形状差异[12],将它们混合就能观察到不相同的颗粒间自发的相互分离$且上述这些差异越大,颗粒分离的程度越强。

在竖直振动的系统中,通常是重的颗粒更多的集中在下部,而轻的 颗粒 要 在 , 颗粒 离的 是文章编号:1674-344X ( 2021 )2-0001-05浮力& Buoyancy )的效应[13]:在稠密的介质中,轻 的物体比重的上升得更快。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表1 经济技术指标对比指标强化沸腾干燥器 旋转闪蒸干燥机生产能力/t h-10.959 3.101动力消耗(预热蒸汽)/m3 t-110.668 9.898动力消耗(电)/kW h t-177.80572.185干燥强度/kg・m-3・h-17~90385~965热效率/%42.4~59.560~75平均检修周期/月 次-1 4.56 显而易见,旋转闪蒸干燥机有效地克服了强化沸腾干燥器等其他干燥设备烘干能力小、动力消耗大、干燥强度低、热效率相对较低、物料容易进入热风炉(预热空气强制加热装置)炉体塞炉而大大缩短正常检修周期等诸多缺点。

以我公司现4A沸石年产量为25万t计算,其经济价值意义可见一斑。

7 结论 旋转闪蒸干燥机在提高生产能力、节能省耗、降低产品生产成本、减小环境污染等各方面具有突出的优势,在实际生产中产生了良好的经济效益和规模经济效应,有力地提高了企业的竞争力。

因此,在物性类似于4A沸石的粉体工程烘干工艺中,旋转闪蒸干燥机有着很大的推广价值。

参 考 文 献 1 天津大学化工原理教研室.化工原理(上、下).天津:天津科学技术出版社,1999. 2 化工设备设计全书编辑委员会.干燥设备.北京:化学工业出版社,2002. 3 高慎琴主编.化工机器.北京:化学工业出版社,1992. 4 聂清德主编.化工设备设计.北京:化学工业出版社, 1991.(收稿日期:2005-08-08)振动流化床中颗粒的混合与分离研究董丽萍* 叶世超 吕 芹(四川大学化学工程学院) 摘 要 在矩形有机玻璃的振动流化床中,对小米和钛精矿双组分体系进行颗粒的混合与分离研究。

实验表明,在低气速、小振动频率的情况下,颗粒的分离效果好。

另外,在床中增设内构件也能促进颗粒混合物的分离。

关键词 振动流化床 颗粒 混合 分离0 引言 振动流化床作为一种改型流化床,在近30年里获得了突飞猛进的发展,因其具有增加气固接触、提高床层稳定性等诸多优点而被广泛应用于许多工业领域中。

研究颗粒的混合与分离对流化床操作具有重要的意义。

在设计流化床反应器时,常要求床层均匀混合,如FCC[1]等石油化工催化过程;但有时却要求将固体产物从混合物中分离开来,如灰熔聚煤气化[2]等物料加工过程。

前人对流化床中双组分混合物的流化特性作了很多的研究,Katz[3]最早观察到间歇流化床中固体物料在一定操作条件下会发生层状分离。

随后,Shanno n[4]在研究工作中发现影响颗*董丽萍,女,1982年9月生,硕士研究生。

成都市,610065。

粒混合物分离的主要因素是颗粒的最小流化速度和操作气速。

但是关于在振动条件下流化床中颗粒混合与分离特性的研究不多,本文拟选择小米和钛精矿作为实验物料,研究了具有内构件的振动流化床中颗粒的混合与分离,考察了振动参数、操作气速以及内构件结构的影响。

1 实验装置及方法1.1 实验装置 振动流化床实验装置如图1所示。

图1 振动流化床实验装置1—有机玻璃床体 2—水平管束 3—罗茨鼓风机4—放空阀 5—控制阀 6—孔板流量计7—金属螺旋弹簧 8—振动台 9—直线运动轴承10—偏心装置 11—调速电机 12—过滤布袋 实验用振动流化床为有机玻璃制成的横截面积为240×80mm 2二维床[5]。

流化床内构件为11根有机玻璃的水平管束,分三层按正三角形排列。

气体分布板的开孔率为3%,孔径为3mm ,上面铺有两层织布以利于气体分布均匀,同时也可以防止细小颗粒落入分布板的下方。

振动流化床床体通过四根金属螺旋弹簧支撑在金属固定支架上,床体通过一根导向连杆与一偏心机构相连接,借助偏心机构的作用,将电机的旋转运动转化成床体在竖直方向上的正弦振动。

导向连杆上装有直线运动轴承,保证连杆克服水平方向的摆动,仅沿竖直方向作往复运动。

振幅通过改变偏心距来调节,并通过千分表测量。

振动频率通过调节调速电机的转速进行控制,并通过数字式光电转速表测定。

操作气速通过孔板流量计测定。

1.2 实验方法 本实验采用小米和钛精矿作为实验物料,其物性参数见表1。

实验开始时,先按1∶3的配比(质量比)称取小米和钛精矿,稍作混合后装入流化床中,至静床高度为300mm 。

打开风机,通入空气使床层处于完全流化状态(U >U f ),保持此混合状态至少5min,以使得床层不同位置的物料均匀混合。

此时,调节振动频率和操作气速至预定值,观察到测量床层压降的U 型管中读数不再变化,继续流化10m in 。

在床高分别为50mm 、100m m 、150mm 、200mm 、250m m 和300m m 的地方取样分析,且保证各层取样量基本相同,以此分析小米沿床高的浓度分布。

然后改变操作参数,重复以上步骤。

将各种情况进行比较,进而得出沿床高小米浓度随各参数的变化规律。

表1 实验物料物性参数物料颗粒直径mm 真密度kg m -3堆密度k g m -3空隙率%小米 1.4213007580.416钛精矿0.045~0.2430022000.430 实验在下述操作范围内进行:静止高度H =300mm ;振幅A =2m m;气速u =0.25~0.38m /s;振动频率f =375~540r/m in 。

考虑到流化床中数据的重现性不是很好,在实验过程中,每种情况均重复了三次,以保证实验数据的可靠性。

2 实验结果及讨论2.1 操作气速对小米轴向浓度分布的影响 图2表示在振动频率f =375r /m in ,小米初始浓度w 0=0.25(质量分率),内部构件为直径d =10mm 的水平管时,操作气速对小米轴向浓度分布的影响。

从图2中可以看出,三条曲线有一个共同的特点,即从床底至床顶,小米浓度逐渐升高。

但不同的操作气速下,颗粒混合与分离的情况不同。

在高气速(u =0.38m /s )时,曲线走势比较平缓,流化床底部和顶部小米的浓度相差不图2 小米轴向浓度分布w0=0.25,f=375r/min内构件为直径d=10mm的水平管大,床层的混合特性较为明显。

减小操作气速至u=0.32m/s,此时,小米的质量分率从床底的14%上升到床顶的37%,提高了23个百分点,床层的分离特性较高气速(u=0.38m/s)明显。

当调节操作气速为u=0.25m/s时,曲线变陡了很多,沿床高方向小米浓度增加得非常明显,小米的绝大部分富集在床顶部,只有极少部分分散在床底,整个床层的分离特性明显。

对以上实验现象的解释为:高气速加大了床层的扰动程度,使得颗粒混合趋于均匀。

采用较低的操作气速有利于颗粒的分离。

此结论与前人的研究结果一致[6]。

2.2 振动频率对小米轴向浓度分布的影响 图3显示在小米初始浓度w0=0.25,操作气速u=0.25m/s,内部构件为直径d=10mm 的水平管时,不同振动频率下,小米的轴向浓度分布。

从图中可以看出,两条曲线均呈现上升趋势,即小米的浓度沿床高而增加。

这表明振动流化床可以实现混合物的分离。

在振动频率比较小(f=375r/min)时,曲线上升得很迅速,经取样分析,小米的质量分率由床底的8%上升到床顶部的50%,提高了40多个百分点,分离趋势明显。

增大振动频率至f=540r/m in,曲线的走势平缓了很多,小米的质量分率在床底为12%,在床顶部为40%,相对小振动频率的情况下降了10个百分点,但仍能观察到床顶部的小米浓度明显高于床底。

图3 小米轴向浓度分布w0=0.25,u=0.25m/s内构件为直径d=10mm的水平管 实验结果表明,在本文的实验条件下,较低的振动频率有利于颗粒混合物的分离,而较高的振动频率使得床层的混合程度提高。

2.3 内构件对颗粒轴向浓度分布的影响 图4显示了在小米初始浓度w0=0.25,操作气速u=0.25m/s,振动频率为f=375r/m in 条件下,内构件结构对小米轴向浓度分布的影响。

从图中可以看出,两条曲线均有上升的趋势,不同的在于上升的梯度。

当内部构件采用直径d=10mm的水平管时,曲线的斜率很大,小米的质量分率从床底的8%增加到床顶部的50%,提高40多个百分点,混合物分离的现象明显。

而当内部构件换为直径d=20m m的水平管时,小米的质量分率由18%增加到43%,提高25个百分点,相比之下,颗粒的混合趋势更为明显。

本实验体系属于聚式流态化,我们在床中引入内部构件,旨在破碎床内上涌的大气泡,使得体系更趋向散式流态化。

在实验过程中,混合之所以会出现,主要在于床内大量气泡的产 (下转第13页)大、太小都不合适,应该有个最佳取值范围。

同样,锥角 也影响分离效率。

锥角的影响可归纳为两个方面:一是对流型的影响,大锥角易产生回流,增大径向速度;二是对旋流器长度即停留时间的影响,锥角越小,在D u 一定时,L 越大,颗粒停留时间越长,从而分离效率越高。

3 水力旋流器今后的研究方向 由于水力旋流器内部的旋流场为复杂的三维、不对称、多相湍流流动,迄今为止对其研究还是零碎的、孤立的,从整体上看对旋流场的共性特征和分离机理还缺乏系统而透彻的研究。

理论研究落后于实际应用。

因此,今后在旋流器研究方面,应加强理论和实验研究的力度,建立起水力旋流器内旋流场分离性能的定量化数学模型,从而为提高水力旋流器的分离性能和开发新型水力旋流器提供理论依据。

参 考 文 献 1 方为茂,等.旋流分离设备新结构进展.化工装备技术,1998,19(4):47~52 2 蒋明虎,等.结构及操作参数对切向速度场的影响.石油机械,1999,27(2) 3 Fis her M J,Flack R D.Velocity dis tributions in ah ydrocyclone separator.Ex perim ent in fluid,2002,32(3):302~312 4 袁惠新,等.油污水去油用旋流器的研究.石油机械,2000(6):21~24 5 陈文梅,等.水力旋流器流场研究及其应用.粉体技术,1997(9) 6 张敏,等.旋流聚结的机理及应用.流体机械,2003(5) 7 蒋明虎.水力旋流器内流体流动模型建立.国外油田工程,1997(4)(收稿日期:2005-06-06) (上接第10页)生和运动加重了床层的扰动程度,使得物料颗粒在床内返混严重。

由实验得知,选择直径d =10m m 的水平管时,颗粒的分离趋势较明显,这表明小直径的水平管破碎气泡的效果比大直径的水平管好。

3 结论 通过对小米和钛精矿双组分体系流化特征的研究,得出如下结论:图4 小米轴向浓度分布w 0=0.25,u =0.25m /s ,f =375r /m in (1)低气速有利于颗粒的分离,气速的增大,加大了床层的扰动程度,有利于颗粒的混合。

(2)在引入振动的情况下,小振动频率有利于颗粒的分离,随着振动频率的提高,颗粒的混合趋势逐渐明显。