ERP中能力需求计划(CRP)编制实例

ERP能力需求计划

监控内容:包括 项目进度、资源 分配、风险管理 等

监控方法:定期 检查、风险评估 、问题解决等

监控结果:及时 调整计划,确保 项目按时完成

实施效果的评估

评估指标:包括系统运行效率、数据准确性、用户满意度等 评估方法:定期检查、用户反馈、性能测试等 评估结果:形成评估报告,分析存在的问题和改进措施 持续优化:根据评估结果,对ERP能力需求计划进行优化和调整,提高实施效果

制定实施计划的时间表

•

确定项目目标和范围

•

制定项目时间表

•

分配任务和资源

•

制定风险管理计划

•

制定沟通管理计划

•

制定质量管理计划

•

制定变更管理计划

•

制定验收标准和测试计划

•

制定培训计划

•

制定文档管理计划

•

制定项目后评估计划

•

制定项目团队建设计划

•

制定项目进度监控计划

•

制定项目成本监控计划

•

制定项目质量监控计划

确定需求缺口

分析现有资源: 评估现有ERP系 统的功能、性能 和资源

确定目标需求: 根据业务需求, 确定ERP系统的 目标功能和性能

比较需求与现有 资源:比较目标 需求与现有资源 的差距,确定需 求缺口

制定解决方案: 根据需求缺口, 制定相应的解决 方案,如升级现 有系统、引入新 系统等

制定实施计划

能力需求计划(Cpcity Requirements Plnning,CRP):根据市场需求 和生产能力,制定生产计划和采购计划

ERP能力需求计划:通过ERP系统实现能力需求计划的制定和执行,以提高 生产效率和降低成本

主要功能:需求预测、生产计划、采购计划、库存管理、成本控制等

erp实验-能力需求计划CRP的编制

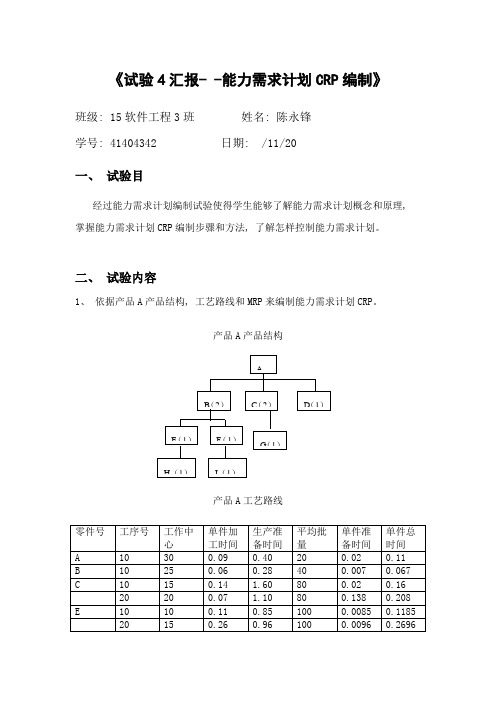

《试验4汇报- -能力需求计划CRP编制》班级: 15软件工程3班姓名: 陈永锋学号: 41404342 日期: /11/20一、试验目经过能力需求计划编制试验使得学生能够了解能力需求计划概念和原理, 掌握能力需求计划CRP编制步骤和方法, 了解怎样控制能力需求计划。

二、试验内容1、依据产品A产品结构, 工艺路线和MRP来编制能力需求计划CRP。

产品A产品结构产品A工艺路线各工作中心定额能力表产品AMRP输出三、试验任务产品A 能力清单产品A RCCP四、试验分析答:第一步: 分解产品物料需求。

利用MRP 方法计算产品A 物料分解拆零过程。

第二步: 编制工作中心能力需求。

1. 计算每个工作中心上每道工序负荷2. 计算每个工作中心可用能力3. 按时间周期计算每个工作中心负荷第三步: 编制能力负荷图。

当全部订单都编制计划后, 就能够产生全部工作中心负荷图。

为了按周期累计工作中心负荷, 将每个工作中心每个订单所需全部负荷定额工时加在一起, 同时按周期累加该工作中心负荷, 最终得到为满足计划生产所需总设备工时或劳动力工时。

负荷直方图反应了负荷和能力关系。

图7-8 是工作中心15 负荷图。

图顶部横线表示工作中心能力, 纵向条表示负荷。

用图7-8 所表示负荷图能够直观地表示工作中心WC-15 能力与负荷匹配情况。

第四步: 能力分析与控制。

生成了负荷图, 并不等于就已经计划了能力需求。

为了确保满足生产计划, 还要分析上面结果及设法处理影响能力问题, 以确保有可用能力满足这些计划需求。

采取方法是对比工作中心负荷和能力。

按工作中心比较计划负荷和现有能力, 很轻易发觉能力不平衡情况。

因为: 超/欠能力=能力–总负荷所以, 假如能力减去负荷等于负数, 则表示能力不足或超负荷; 假如能力减去负荷等于0, 则表示能力匹配; 假如能力减去负荷等于正数, 则表示能力多出或低负荷。

五、试验心得答: 经过能力需求计划编制使我能够了解能力需求计划概念和原理, 掌握能力需求计划CRP 编制步骤和方法, 明白了怎样控制能力需求计划, 而且为了确保MPS 实施而对整个工作中心能力进行粗略估量, 掌握RCCP 制作方法。

CRP

项目

A B C

单件加 生产准 作 平 工时间 备时间 心 批 (h) (h)

30 25 15 20 10 15 10 0. 09 0. 06 0.14 0.07 0.11 0.26 0.11 0. 40 0.28 1.60 1.10 0.85 0.96 0.85

单件准 单件总 均 备时间 时 间 量 (h) (h)

根据上述信息,分别计算单件产品 A对各工作中心的能力需求。例如, 对于工作中心15来讲,生产单件A需2件C和 l件E,且项目C的工序10和项 目E的工序20在工作中心15上加工,因此,生产单件 A对工作中心15的能 力需求为: 2×0.14十 l×0.26=0.54定额工时/件 将生产单件产品 A对所有工作中心的需求分别计算出来便得到如图4 所示的产品 A的能力清单。

2012-11-4

信息科技学院

16

CRP计算方法

收集数据(任务单、工作中心、工艺路线、工厂生产

日历数据)

计算负荷 分析负荷情况 能力/负荷调整 确认能力需求计划

2012-11-4

信息科技学院

17

2012-11-4

信息科技学院

18

CRP平衡与输出

调整能力

加班 增加人员、设备 提高工作效率 更改工艺路线

1

计划 产出 量

计划 投入 量

2012-11-4

2

3

A主生产计划 4 5 6 7

8

9

10

30

30 30

30

40

40

40

40

30

信息科技学院

30

30

30

30

30

30

30

30

30

ERP中能力需求计划(CRP)编制实例

3.12 3.22 3.22 4.12 4.12 4.12 4.12 5.02 5.02

WC07 A

WC15

3.35 1.85 1.85 3.35 3.35 1.85 3.35 3.35

12.3 5

6.35

6.35

12.3 5

12.3 5

6.35

12.3 5

12.3 5

B WC02

2.65 2.65 2.65 2.65 4.65 2.65 2.65 4.65

300 300 300 300 300

工作中心可用能力

工作中心可用能力=每天工作小时数X利用率X效率

工作中心编码 每天工作小时 利用率(%) 效率(%) 可用能力(额定小时/天)

WC02

8

98

99

WC07

8

98

99

WC15

8

95

98

WC23

8

95

95

WC39

8

95

90

7.76 7.76 7.45 7.22 6.84

WC07 C

WC23

D WC39

6.65

6.65 15.5

5

6.65 6.65

6.65 6.65

6.65 6.65

ห้องสมุดไป่ตู้

6.65 6.65

15.5 15.5 15.5 15.5 15.5

5

5

5

5

5

工作中心能力需求表

工作

中 当期 1

2

3

4

5

6

7

8

9 10

心

WC02

5.87 5.87 5.87 6.77 8.77 6.77 6.77 9.67 5.02

ERP07-能力需求计划CRP

¨¶ ¶ î Ä Ü Á ¦

2015/12/17

信息科技学院

30

小结

• 制定CRP步骤 • 第1步:计算工作中心能力

• 第2步:用倒序排产法计算每道工序的开 工日期和完工日期 • 第3步:编制负荷图

2015/12/17

信息科技学院

31

18

总结

2015/12/17

信息科技学院

19

主生产计划

销售计划 MPS方案 RCCP清单 关键能力平衡 NO

YES

MPS确认

2015/12/17 信息科技学院 20

物料需求计划

MPS

BOM

MRP

库存信息

能力需求计划

MRP

工艺路线

2015/12/17

CRP

信息科技学院

工作中心

21

根据下图,作出能力与负荷 方案 能力负荷

能力需求计划(CRP)

• • • • • 定义及作用 运行流程 分类 计算方法 平衡与输出

2015/12/17

信息科技学院

1

定义与作用

• 能力需求计划是对生产过程中所需要的 能力进行核算的计划方法,以确定是否 有足够的生产能力满足企业的生产需求。 • 能力需求计划用于检验MRP内容是否可 行的辅助工作计划的生产能力需求计划, 将生产需求转换成相应的能力需求,估 计可用的能力并采取措施,以协调生产 能力和生产负荷的差距。

2015/12/17

信息科技学院

10

无限能力计划

• 思路:是在做能力需求计划时暂不考虑 能力的限制,对各个工作中心的能力、 负荷进行计算,得出工作中心的能力与 负荷状况,产生能力需求计划方案,当 负荷>能力时,对超负荷的的工作中心 进行调整。 • 特征:适用于普通物料;按物料完工日 期倒排;需要做能力平衡与调整。

ERP中能力需求计划(CRP)编制实例

300

300 300 300 300 300

可整理ppt

3

工作中心可用能力

工作中心可用能力=每天工作小时数X利用率X效率

工作中心编码 每天工作小时 利用率(%) 效率(%) 可用能力(额定小时/天)

WC02

8

98

99

WC07

8

98

99

WC15

8

95

98

WC23

8

95

95

WC39

8

95

90

可整理ppt

1

1

物料C的原材料库房

第1周周 三12点

工序5(WC07)

第1周周四

11点

1

第1周周四14点

工序10(WC23)

第1周周 五14点

12

7

1 11

8

11

第1周周

五16点

移排 动队 时时 间间

生

等移排

产

待动队

作

时时时

业

间间间

时

间

可整理ppt

生

等移

产

待动

作

时时

业

间间

时

间

10

物料C的分时段能力需求计划

物料 C

工作中心 当期 1 2 3

456

78

WC07

6.65

6.65 6.65

6.65 6.65

WC24

6.65

6.65 6.65

6.65 6.65

9 10

物料 C

时段

当期 1 2 3

456

7 8 9 10

计划产出 量

200

200 200

西南交大ERP实验4 能力需求计划

物流实验中心《ERP上机实验》课程实验报告《ERP上机实验》课程实验报告4实验原始数据:某产品A的物料清单见图1,其主生产计划、工艺路线及工作中心工时定额信息和工序间隔时间见表1。

零件B、C的批量规则均是:2周净需求零件E的批量规则是:3周净需求零件F的批量规则是:固定批量80该产品生产每周工作5天,每天工作8小时,每个工作中心有一位操作工,所有的工作中心利用率和效率均为95%。

1)试编制其能力需求计划(CRP);2)并分析其能力情况。

图1 产品A的BOM表表1 编制能力需求计划的相关输入数据表实验内容:能力需求计划(CRP)是在物料需求计划MRP编制之后,对MRP进行验证的处理过程。

为此,我们必须先编制MRP计划,再编制能力需求计划。

能力需求计划的编制则包括计算工作中心能力、用倒序排产法计算每道工序的开工日期和完工日期、编制负荷图等三个步骤。

1. 编制MRP计划:根据MRP编制方法及已知条件,可编制产品A的MRP计划。

表2 产品A的MRP计划2、编制能力需求计划(CRP)第1步:计算工作中心能力:为了编制能力需求计划,首先要计算工作中心的负荷能力(详细说明编制过程)。

1、计算每个工作中心上每道工序的负荷各工作中心所需的负荷能力可用下式计算:工作中心负荷能力=件数×单件加工时间+准备时间①对于工作中心30根据工艺路线及工作中心工时定额信息可知,最终产品A在工作中心30加工,单件加工时间和生产准备时间分别为0.09定额工时和0.40定额工时。

因此对于主生产计划的每一批计划量负荷分别为:11件:11*0.09+0.40=1.39 定额工时20件:20*0.09+0.40=2.20 定额工时25件:25*0.09+0.40=2.65 定额工时30件:30*0.09+0.40=3.10 定额工时②对于工作中心25零件B是这个工作中心加工的仅有零件。

假设计划接收量订单已经完成,不再考虑其负荷,能力需求量仅由计划订单下达量得到,对零件B的各计划订单下达量所需负荷为:25件:25*0.06+0.28=1.78 定额工时40件:40*0.06+0.28=2.68 定额工时50件:50*0.06+0.28=3.28 定额工时60件:60*0.06+0.28=3.88 定额工时③对于工作中心20零件C的最后一道工序20在工作中心20加工。

ERP-CRP编制实例

已知条件: 各个工序的等待 移动

根据上张PPT已知WC23最后移动完成时间为第一周周五16点 WC23等待结束的时间=第一周周五16点-1小时=第一周周五15点 WC23生产结束的时间=第一周周五15点-1小时=第一周周五14点 WC23排队结束的时间=第一周周五14点-8小时=第一周周四14点 以此类推可得到上述表格开工时间和完工时间

按照C物料在第一周的开工和完工时间 以及已知的能力负荷制作剩下时段的能力需求计划

以C物料分段能力需求计划为例做出ABCD以及ZXACA-F2的分时段能力需求计划表

合并数据,注意合并同时使用同个工作中心的数据

预计库存初值

30

-150

以A第二时段为例: 因为A与ZXCA-F2之间的关系是2:1, ZXCA-F2的第二时段的需求是90则A第二时段的需求为180 已知计划接收量0预计库存30 A第二时段预计库存初值=30+0-180=-150 A第二时段净需求=150+30=180 库存初值-150小于安全库存30 A第二时段计划产出量=300 批量规则为150 180大于150 提前期1周可根据投入量计算产出 A第二时段预计库存=300-150=150 预计库存=计划产出量+预计起初库存

ERP小组汇报

—CRP编制实例分析

CRP总体过程

开始 读入基础数据

计算和调整工作中心可用能力 计算工作中心上的工序负荷或者能力需求 计算工序的开工时间和结束时间

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.65 2.65 2.65 6.65 6.65

工作中心能力需求表

工作 当 中 期 心 WC02 WC07 WC15 WC23 WC39 1 2 3 4 5 6 7 8 9 10

5.87

5.87 5.87

6.77

8.77 3.35

6.77 8.50 6.35 6.65

6.77

9.67 5.02

10.00 1.85 8.50 10.00

期

1

2 90 90 300 150 100 100 200

3 90 90 150 150 100 100

4 90 120 150 300 100 100 200

5 120 120 300 300 100 200 200

6 120 120 300 150 200 100

7 120 120 150 300 100 100 200

物 料 编 码 工 序 编 码 工作 可用能 订单 中心 力(小 数量 编码 时/天) 能力 生产作 负荷 生产作业时 业时间 (小 间(天) (小时) 时)

5 C 10

WC07

7.76

200

6.65

6.65÷7.76 =0.86 6.65÷7.22 =0.92

7

8x0.86=6. 89 8x0.92=7. 37

分时段能力需求计划表

物料 F

工作 中 心

10 15

1

2

3

4 1.12

5

6

7

8 1.72

9

10

1.12 1.12 0.55 1.15 1.05 2.9 1.05 1.95 1.45

0.45 0.55 0.75 1.15 0.95 1.05 1.1 2 2

A

20 B 10 15 C

25

D 30

1.1

2

1.72

1.05 1.55

1.55

2.55

2

1

第1周周五10点 工序10(25)

1

第1周 周五14 点

物料C的原材料库房 第1周 周四15 第1周 点 周四10 点

1 2

1 1

2

1 1 第1周 周五16 点

移 动 时 间

排 队 时 间

生 产 作 业 时 间

等 待 时 间

移 动 时 间

排 队 时 间

生 产 作 业 时 间

等 待 时 间

移 动 时 间

练习:物料需求计划

物料编码 F A B C D 时段 自行车 车把 车体 车轮 车架 1 2 3 4 5 6 7 8 40 40 40 40 9 10 20 20 20 10 20 20 15 20 20 15 45 45 10 20 20 75

工作中心的额定能力

工作中心 编码

10 15 20 25 30

物料

时段 计划产出 量

当期

1

2 200

3

4 200

5 200

6

7 200

8 200

9

10

C 计划投入 量 200 200 200 200 200

分时段能力需求计划表

物料 ZXCAF2 A WC15 B WC02 WC07 C WC23 D WC39 6.65 15.5 5 6.65 6.65 15.5 15.5 5 5 6.65 6.65 15.5 15.5 15.5 5 5 5

生 产 作 业 时 间

工序

库房 5 10

工作中心编码

WC07 WC23

排队时间

0 2 1

生产作业时间

0 7 8

等待时间

0 1 1

移动时间

1 1 1

第1周周四14点 物料C的原材料库房 第1周 周三12 点 工序5(WC07) 第1周周 1 四11点 7 1 工序10(WC23)

第1周 周五14 点

8 120 150 300 300 100 200 200

9 150 150 300

10 150

A

B

200

C

200

200 300 300 300 300

200 300 300

200 300 300 300

D

工作中心可用能力

工作中心可用能力=每天工作小时数X利用率X效率

工作中心编 码 WC02 WC07 WC15 WC23 每天工作小 时 8 8 8 8 利用率 可用能力(额定小时/ 效率(%) ( %) 天) 98 98 95 95 99 99 98 95 7.76 7.76 7.45 7.22

工作 当 中 期 心

WC02

1

2

3

4

5

6

7

8

9

10

3.22

3.22 3.22 4.12

4.12 4.12 4.12 5.02

5.02

WC07

3.35

12.3 5 2.65 6.65

1.85 1.85 3.35 3.35 1.85 3.35 3.35

6.35 6.35 12.3 5 12.3 12.3 12.3 6.35 5 5 5 4.65 2.65 2.65 4.65 6.65 6.65

1 2

1 1

8

1 1 第1周 周五16 点

移 动 时 间

排 队 时 间

生 产 作 业 时 间

等 待 时 间

移 动 时 间

排 队 时 间

生 产 作 业 时 间

等 待 时 间

移 动 时 间

物料C的分时段能力需求计划

物料 C WC24 6.65 6.65 6.65 6.65 6.65 工作中心 WC07 当期 1 6.65 2 3 4 5 6 7 8 9 10 6.65 6.65 6.65 6.65

每天工作 小时

8 8 8 8 8

利用率 (%)

98 98 95 95 95

效率 可用能力(额定小 (%) 时/天)

99 99 98 95 90 7.76 7.76 7.45 7.22 6.84

工艺路线和额定工时

物料编 码 F A 10 B C 10 25 0.03 0.65 5 5 20 10 15 0.04 0.02 0.03 0.35 0.65 0.65 工序编码 5 5 工作中心编 码 10 15 单件加工时间(小 时) 0.03 0.01 准备时间(小 时) 0.52 0.35

能力负荷(小时)

15 x 0.03+0.65=1.1 15 x 0.03+0.65=1.1

工序负荷=加工件数X单件加工时间+准备时间

生产作业时间

物 料 编 码 工 序 编 码 工作 可用能 订单 中心 力(小 数量 编码 时/天) 能力 生产作 负荷 生产作业时 业时间 (小 间(天) (小时) 时)

1.05

2

1.55 1.55

2.9

2.55

工作中心能力需求表

工作 当 中 期 心 10 15 20 25 30 1.1 1 1.1 2 1 2 3 4 5 6 7 8 9 10

0.75 2.45 0.75 1

2.17 0.55 1.15

2.17 3.45 1.15 2.9

1.12

1.45 1.05 1.95

WC23

7.22

200

6.65

8

求开工时间和完工时间

最晚的开工时间和完工时间 倒序排产法

物料C的原材料库房 工序5(WC07) 工序10(WC23)

第1周周五 16点

? ? 移 动 时 间 排 队 时 间

7 生 产 作 业 时 间

? ? 等 待 时 间 移 动 时 间

? 排 队 时 间

8

? ? 等 待 时 间 移 动 时 间

10.00 3.35 12.35 6.65

12.35 6.35 6.35 12.35 12.35 6.65 15.55 6.65 6.65

15.5 15.55 15.55 15.55 15.55 5

工作中心WC02的能力需求与可用能力对比

工作中心WC02能力需求 小时 12.00 10.00 8.00 6.00 4.00 2.00 0.00 1 2 3 4 5 6 时段 7 8 9 10 各时段能力需求 可用能力

5 C 10

15

7.76

15

1.1

1.1÷7.76= 0.14 1.1÷7.22= 0.15

2

8x0.14= 1.12 8x0.15= 1.2

25

7.22

15

1.1

2

工序 库房 5

工作中心编 排队时 码 间 0 15 2

生产作业时 间 0 2

等待时 间 0 1

移动时 间 1 1

10

25

1

工序5(15) 第0.05

0.55

物料C于第1周周五16点完工,物料C在工作中 心的排队时间、等待时间及移动时间如下表

工序

库房 5 10 15 25

工作中心编码 排队时间

0 2 1

等待时间

0 1 1

移动时间

1 1 1

工作中心上的工序负荷

工序编 工作中心编 订单数 物料编码 码 码 量 5 C 10 25 15 15 15

D

5

WC39

0.05

0.55

工作中心上的工序负荷

物料编码 工序编 码 5 10 工作中心编码 WC07 WC23 订单数 量 200 200 能力负荷(小时) 200 x 0.03+0.65=6.65 200 x 0.03+0.65=6.65

C

工序负荷=加工件数X单件加工时间+准备时间

生产作业时间

ERP中能力需求计划(CRP)编 制实例

CRP总体过程