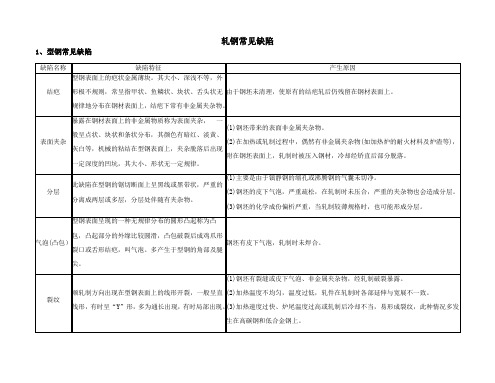

钢在轧制中常见的缺陷总结

轧钢质量缺陷、产生原因心得

轧钢质量缺陷、产生原因心得

轧钢产生质量缺陷这一问题,我对此有所体会。

我认为轧钢质量缺陷产生的原因主要是:

1.板坯加热制度不合理或加热操作不当生成较厚且较致密的铁皮,除鳞时难以除尽,轧制时被压入钢板表面上。

2.由于高压除鳞水压力低、水咀堵塞、水咀角度安装不合理或操作不当等原因,使钢坯上的铁皮未除尽,轧制时被压入到钢板表面上。

3.氧发生较多,含硅化铁皮在沸腾钢中较高的钢中易产生红铁皮。

4.轧辊表面粗糙。

5.辊形曲线不合理,轧辊磨损不均匀。

6.压下量分配不合理。

7.轧辊辊缝调整不良或轧件跑偏。

8.轧辊冷却不均。

9.轧件温度不均。

10.卷取机前的侧导板开口度过小等。

11.板坯上原有的裂缝、针状气孔等缺陷未清理干净,轧制后残

留在轧件表面上。

12.含铜钢因加热温度控制不当,易产生网裂。

13.因轧辊受热不均、冷却不当及疲劳破坏等,造成轧辊产生裂纹,轧制后在轧件表面上呈凸起的龟纹。

对于轧钢质量问题我总结出以上可能造成的原因,我相信,只要合理规避这些问题,就能很好地解决轧钢质量缺陷的问题。

轧制缺陷及质量控制

轧制缺陷及质量控制一、引言轧制是金属加工过程中的一种重要工艺,用于将金属坯料通过辊道进行塑性变形,以达到所需的形状和尺寸。

然而,在轧制过程中,往往会浮现一些缺陷,如裂纹、凹陷、气泡等,这些缺陷会严重影响产品的质量和性能。

因此,对轧制缺陷进行有效的控制和管理是至关重要的。

二、轧制缺陷的分类1. 表面缺陷:包括轧痕、划痕、氧化皮等。

2. 内部缺陷:包括裂纹、夹杂物、气泡等。

3. 尺寸偏差:包括厚度偏差、宽度偏差等。

三、轧制缺陷的原因1. 材料因素:材料的成份、纯度、硬度等会直接影响轧制过程中的缺陷产生。

2. 工艺因素:包括轧制温度、轧制速度、轧制压力等。

3. 设备因素:轧机的性能、磨损程度、润滑状况等也会对轧制缺陷产生影响。

四、轧制缺陷的控制方法1. 材料选择:选择质量好、成份均匀的原材料,减少轧制过程中的缺陷产生。

2. 工艺优化:合理控制轧制温度、轧制速度和轧制压力,以减少缺陷的产生。

3. 设备维护:定期检查和维护轧机设备,确保其性能稳定,减少轧制缺陷的发生。

4. 润滑控制:选择合适的润滑剂,保证轧制过程中的润滑效果,减少磨擦和磨损,降低缺陷产生的可能性。

五、质量控制措施1. 检测方法:采用超声波、X射线、磁粉探伤等非破坏性检测方法,及时发现和排除轧制缺陷。

2. 检测设备:使用高精度的检测设备,确保对轧制缺陷的检测准确性和可靠性。

3. 检测标准:制定严格的轧制缺陷检测标准,明确缺陷的类型、数量和尺寸要求。

4. 检测频率:根据产品的重要性和应用领域,确定合理的检测频率,确保产品质量的稳定性和可靠性。

六、案例分析以某钢铁公司为例,该公司采用了先进的轧制设备和严格的质量控制措施,成功地控制了轧制缺陷的发生。

通过优化工艺参数,选择高质量的原材料,并定期进行设备维护和润滑控制,该公司的产品质量得到了有效提升。

同时,该公司还建立了完善的质量检测体系,采用先进的检测设备和严格的检测标准,确保产品质量的稳定性和可靠性。

轧制缺陷分析

1.折叠是钢材表面形成的各种折线,这种缺陷往往贯穿整个产品的纵向。

产生折叠的原因是由于轧制厂追求高效率,压下量偏大,产生耳子,下一道轧制时就产生折叠,折叠的产品折弯后就会开裂,钢材的强度大下降。

2.麻面是由于轧槽磨损严重引起钢材表面不规则的凹凸不平的缺陷。

由于厂家要追求利润,经常出现轧槽轧制超标。

3.结疤原因有两点:1.钢材材质不均匀,杂质多。

2。

导卫设备简陋,容易粘钢,这些杂质咬人轧辊后易产生结疤。

4.裂纹,原因是它的坯料气孔多,在冷却的过程中由于受到热应力的作用,产生裂痕,经过轧制后就有裂纹。

5.刮伤,原因是设备简陋,易产生毛刺,刮伤钢材表面。

深度刮伤降低钢材的强度。

6.伪劣钢材无金属光泽,呈淡红色或类似生铁的颜色,原因有两点二1、它的坯料是土坯。

2、轧制的温度不标准,他们的钢温是通过目测的,这样无法按规定的奥氏体区域进行轧制,钢材的性能自然就无法达标。

7.伪劣钢材的横筋细而低,经常出现充不满的现象,原因是厂家为达到大的负公差,成品前几道的压下量偏大,铁型偏小,孔型充不满。

8.伪劣钢材的横截面呈椭圆形,原因是厂家为了节约材料,成品辊前二道的压下量偏大,这种螺纹钢的强度大大地下降,而且也不符合螺纹钢外形尺寸的标准。

9.优质钢材的成分均匀,冷剪机的吨位高,切头端面平滑而整齐,而伪劣材由于材质差,切头端面常常会有掉肉的现象,即凹凸不平,并且无金属光泽。

而且由于伪劣材厂家产品切头少,头尾会出现大耳子。

10.伪劣钢材材质含杂质多,钢的密度偏小,而且尺寸超差严重,所以在没有游标卡尺的情况下,可以对它进行称量核对。

比如对于螺纹钢20,国家标准中规定最大负公差为5%,定尺9M时它的单根理论重量为120公斤,它的最小的重量应该是:22 X(l-5%)=20.9公斤,称量出来单根的实际重量比20.9公斤小,则是伪劣钢材,原因是它负公差超过了5%。

一般来说整相称量效果会更好,主要考虑到累积误差和概率论这个问题。

11.伪劣钢材的内径尺寸波动较大,原因是;l、钢温不稳定有阴阳面。

轧制缺陷及质量控制

轧制缺陷及质量控制一、引言轧制是金属加工中的一种重要工艺,用于将金属坯料通过轧机进行塑性变形,以获得所需的形状和尺寸。

然而,在轧制过程中,由于各种因素的影响,会产生一些缺陷,如裂纹、夹杂物、表面缺陷等,这些缺陷会严重影响产品的质量和性能。

因此,对轧制缺陷进行有效的控制和管理,是确保产品质量的关键。

二、轧制缺陷的分类1. 表面缺陷:包括轧痕、轧花、氧化皮、划伤等。

2. 内部缺陷:包括夹杂物、裂纹、孔洞等。

3. 尺寸偏差:包括厚度偏差、宽度偏差等。

三、轧制缺陷的原因分析1. 材料因素:原材料的质量和成份会直接影响轧制过程中的缺陷产生。

如含有夹杂物、氧化皮等。

2. 工艺参数:轧制过程中的轧制力、轧制速度、轧制温度等参数的控制不当,会导致缺陷的产生。

3. 设备状况:轧机的磨损、不平衡等问题会影响轧制质量。

4. 操作人员:操作人员的技术水平和经验也会对轧制质量产生影响。

四、轧制缺陷的质量控制方法1. 前期控制:在轧制前对原材料进行严格的检查和筛选,确保材料的质量符合要求。

2. 工艺参数控制:根据产品的要求和轧制材料的特性,合理设置轧制力、轧制速度、轧制温度等参数,以减少缺陷的产生。

3. 设备维护:定期对轧机进行检修和维护,确保设备的正常运行,减少设备因素对轧制质量的影响。

4. 操作人员培训:加强对操作人员的培训和技术指导,提高其对轧制过程中缺陷产生原因的认识和处理能力。

5. 检测方法:采用先进的无损检测技术,如超声波检测、磁粉检测等,对轧制产品进行全面的检测,及时发现和排除缺陷。

6. 质量管理体系:建立完善的质量管理体系,包括质量控制计划、质量检验记录、质量问题分析等,确保轧制产品的质量稳定可控。

五、案例分析某钢铁厂在轧制过程中,时常浮现轧制缺陷问题,导致产品质量不稳定,客户投诉频繁。

经过对生产过程的分析和改进,采取了以下措施:1. 强化原材料的筛选工作,严格控制夹杂物和氧化皮的含量。

2. 优化工艺参数,合理调整轧制力、轧制速度和轧制温度,降低缺陷的产生率。

热轧工序典型质量缺陷产生原因与预防措施

工艺参数设置不合理、工艺流程不完善等工艺因素是导致热轧工序质量缺陷的 重要原因。

详细描述

加热温度、轧制速度、道次压下量等工艺参数的设置对热轧产品的质量有显著 影响。工艺流程中的不合理之处,如冷却速度控制不当、轧制道次不足等,也 可能导致产品出现各种缺陷。

设备因素

总结词

设备故障、维护不当等设备因素是热轧工序中常见的质量缺 陷原因。

热轧工序典型质量缺陷产生 原因与预防措施

汇报人: 2024-01-08

目录

• 热轧工序简介 • 典型质量缺陷类型 • 产生原因分析 • 预防措施 • 案例分析 • 结论与展望

01

热轧工序简介

热轧工序的定义和重要性

定义

热轧工序是将金属材料在高温下 进行轧制的过程,目的是改变材 料的形状并获得所需的机械性能 。

钢材内部碳化物分布不均,导致钢材 性能不均一。

03

产生原因分析

原料因素

总结词

原料质量不均、成分偏析等原料因素 是导致热轧工序质量缺陷的主要原因 之一。

详细描述

原料的化学成分、微观组织结构、夹 杂物含量等因素可能影响热轧过程中 的流动性和变形行为,从而导致产品 出现裂纹、孔洞、夹杂等缺陷。

工艺因素

板形不良产生的原因可能是轧辊磨损严重、轧 制工艺参数设置不合理,或者是来料温度和厚 度波动过大。

厚度超差产生的原因可能是轧辊间隙调整不当 、轧制过程中张力控制不准确,或者是轧制润 滑条件不佳,导致金属流动不均匀。

预防措施实施效果评估

对于表面裂纹,通过优化轧制温 度和润滑条件,加强轧辊检查和 维护,可以显著减少裂纹的产生

2

针对这些质量缺陷,需要采取有效的预防措施, 如控制工艺参数、优化设备参数和加强质量检测 等。

轧制缺陷及质量控制

轧制缺陷及质量控制一、引言轧制是金属加工过程中的一种重要工艺,用于将金属坯料通过压力和摩擦力的作用,使其产生塑性变形,从而得到所需形状和尺寸的金属产品。

然而,在轧制过程中,由于各种因素的影响,可能会出现一些缺陷,如裂纹、气孔、夹杂物等,这些缺陷会极大地影响产品的质量和性能。

因此,对轧制缺陷进行有效的控制和管理至关重要。

二、轧制缺陷的分类根据轧制缺陷的性质和形态,可以将其分为以下几类:1. 表面缺陷:包括轧痕、划伤、氧化皮等,主要是由于轧辊和金属表面之间的摩擦和压力引起的。

2. 内部缺陷:包括夹杂物、气孔、裂纹等,主要是由于金属内部的不均匀组织或外来杂质引起的。

3. 尺寸偏差:包括厚度不均匀、宽度不一致等,主要是由于轧制过程中的工艺参数不当或设备故障引起的。

三、轧制缺陷的原因分析1. 材料因素:材料的成分和结构对轧制缺陷有重要影响。

例如,含有夹杂物或杂质的金属坯料容易在轧制过程中产生裂纹和气孔。

2. 工艺因素:轧制工艺参数的选择和控制对缺陷的形成和控制至关重要。

例如,轧制温度、轧制速度、轧制力等参数的不合理调整都可能导致缺陷的产生。

3. 设备因素:轧机的性能和状态对缺陷的形成和控制也有重要影响。

例如,轧辊的磨损、轧辊的几何形状、轧机的润滑和冷却系统等都会影响产品的质量。

四、轧制缺陷的质量控制措施为了有效控制轧制缺陷,提高产品的质量和性能,可以采取以下措施:1. 优化材料选择:选择质量好、含杂质少的金属坯料,减少夹杂物和杂质对产品质量的影响。

2. 严格控制工艺参数:根据不同的金属材料和产品要求,合理选择轧制温度、轧制速度、轧制力等参数,确保轧制过程中的温度和力的均匀分布。

3. 定期维护设备:定期对轧机进行维护和检修,保证轧辊的几何形状和表面光洁度,确保润滑和冷却系统的正常运行。

4. 引入先进的检测技术:利用先进的无损检测技术,如超声波检测、磁粉检测等,对轧制产品进行全面、准确的检测,及时发现和处理缺陷。

轧钢常见缺陷

2)腰厚、腰薄产生的主要原因是:如按孔型设计头部压下量为77—=6.7mm;腰部压下量为16一=1.5mm,如果六孔压下量加大l.5mm,则头部尺寸为75.5mm压下量由6.7mm减少到5.2mm,腰部压下量由1.5mm减少到0,自然头部对腰部有拉伸加之腰部无压下而宽展,所以腰变薄,反之腰部变厚。

(1)因辊式或立式矫直机调整操作不当,将钢轨矫断。

(2)钢质不好,如局部夹杂、偏析,在矫直过程中被矫(压)裂(断)。

3、线材常见缺陷

缺陷名称

缺陷特征

产生原因

耳子

盘条表面沿轧制方向的条状凸起称为耳子,有单边耳子,也有双边耳子。在高速线材轧机(连轧)生产中,最终产品头尾两端很难避免耳子的产生。

1)轧槽导卫安装不正及放偏过钢,使轧件产生耳子。

(1)卫板安装不良,使钢轨产生力偶,形成扭转。

(2)轧件温度不均或压下量不均,造成各部延伸不一致。

(3)矫直机调整不当,钢轨受力偶作用。

(4)在冷却台架上翻钢时因温度较高也会出现扭转。

弯曲

钢轨沿垂直或水平方向呈现不平直的现象叫弯曲,一般呈镰刀形或波浪形,仅在端部的弯曲又叫弯头。

(1)由于重轨的头、腰、底面积相差较大,使轧制、冷却等工序操作易产生弯曲。

(1)钢坯带来的表面非金属夹杂物。

(2)在加热或轧制过程中,偶然有非金属夹杂物(如加热炉的耐火材料及炉渣等),附在钢坯表面上,轧制时被压入钢材,冷却经矫直后部分脱落。

分层

此缺陷在型钢的锯切断面上呈黑线或黑带状,严重的分离成两层或多层,分层处伴随有夹杂物。

(1)主要是由于镇静钢的缩孔或沸腾钢的气囊未切净。

(1)主要因钢坯缩孔部分未切净。

轧制缺陷及质量控制

轧制缺陷及质量控制一、引言轧制是金属加工过程中的重要工艺之一,用于将金属材料通过压力使其发生塑性变形,从而得到所需的形状和尺寸。

然而,在轧制过程中,由于各种因素的影响,可能会产生缺陷,影响产品的质量。

因此,对轧制缺陷进行控制和管理是非常重要的。

二、轧制缺陷的分类1. 表面缺陷:包括划痕、氧化皮、皱纹等。

2. 内部缺陷:包括气孔、夹杂物、裂纹等。

3. 尺寸偏差:包括厚度偏差、宽度偏差等。

三、轧制缺陷的原因分析1. 材料因素:材料的化学成分、物理性质以及表面处理等都会对轧制过程中的缺陷产生影响。

2. 设备因素:轧机的结构、工作状态、润滑方式等都会对轧制过程中的缺陷产生影响。

3. 操作因素:操作人员的技术水平、操作规程的执行情况等都会对轧制过程中的缺陷产生影响。

四、轧制缺陷的质量控制方法1. 原材料选择:选择质量稳定、化学成分均匀的原材料,减少缺陷的发生。

2. 设备维护:定期对轧机进行检修和保养,确保设备的正常运行,减少缺陷的产生。

3. 工艺控制:严格控制轧制工艺参数,如轧制温度、轧制速度等,以减少缺陷的发生。

4. 检测手段:采用先进的无损检测技术,如超声波检测、X射线检测等,及时发现并排除缺陷。

5. 操作培训:加强操作人员的培训,提高其技术水平和操作规范性,减少人为因素对缺陷的影响。

五、轧制缺陷的质量控制效果评估1. 缺陷检测率:通过统计检测到的缺陷数量和总产量,计算缺陷检测率,以评估质量控制的效果。

2. 缺陷修复率:通过统计修复的缺陷数量和检测到的缺陷数量,计算缺陷修复率,以评估质量控制的效果。

3. 产品合格率:通过统计合格产品的数量和总产量,计算产品合格率,以评估质量控制的效果。

六、案例分析以某钢铁公司的轧制生产线为例,该公司采用了上述的质量控制方法,并进行了持续的改进。

经过一段时间的实践,缺陷检测率从原来的10%降低到了5%,缺陷修复率从原来的50%提高到了80%,产品合格率从原来的80%提高到了95%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)主要就是由于镇静钢得缩孔或沸腾钢得气囊未切净。s gRW

jrc/

(2)钢坯得皮下气泡,严重疏松,在轧制时未焊台,严重得夹杂物也会造成分层。\\;y W~

(3)钢坯得化学成份偏析严重,当轧制较薄规格时,也可能形成分层。J?Oeuk~[D

,&L} ^Up

气泡(凸包){C0Y8:"`

型钢表面呈现得一种无规律分布得园形凸起称为凸包,凸起部分得外缘比较园滑,凸包破裂后成鸡爪形裂口或舌形结疤,叫气泡。多产生于型钢得角部及腿尖。Z\cD98B#

^?*<、

r sG

钢坯有皮下气泡,轧制时未焊合。o#=C[d5BV

S&QXf<v

裂纹{ h PB%

顺轧制方向出现在型钢表面上得线形开裂,一般呈直线形,有时呈“Y”形,多为通长出现,有时局部出现。"、2 d{B

C^wV

(1)钢坯有裂缝或皮下气泡、非金属夹杂物,经轧制破裂暴露。t#3_M=L

(2)加热温度不均匀,温度过低,轧件在轧制时各部延伸与宽展不一致。k1ja ([Q

(2)导卫板加工不良,口边不圆滑,或磨损严重,粘有氧化铁皮,将轧件表面划伤。!'p

<Kh[i

(3)孔型侧壁磨损严重,当轧件接触时产生弧形划伤。T3

2e0u )

(4)钢材在运输过程中与表面粗糙得辊道、盖板、移钢机、活动挡板等接触划伤。7Q9Hk(Z9

" nCK%w=

缺肉kSzap+nB?

型钢其一侧面沿轧制方向全长或周期性得缺少金属称缺肉,缺陷处没有成品孔轧槽得热轧印迹,色暗、表面较粗糙。WoN},oT[i

-8"K|ev

(1)轧机调整不当,轧辊倾斜或跳动,上、下辊径差大,造成速度差大。{**W7\h

(2)出口卫板安装不正确,卫板梁过低或过高。Rc9>^>w

(3)轧件温度不均匀,使金属延伸不一致。,bM):

t"P:}ps{?

由于钢坯未清理,使原有得结疤轧后仍残留在钢材表面上。QypUBf

lr]C'dD

表面夹杂EkoT U#w5

暴露在钢材表面上得非金属物质称为表面夹杂,一 般呈点状、块状与条状分布,其颜色有暗红、淡黄、灰白等,机械得粘结在型钢表面上,夹杂脱落后出现一定深度得凹坑,其大小、形状无一定规律。v(zfq'^%`

型钢常见缺陷m、Ki4NUmﻨﻫቤተ መጻሕፍቲ ባይዱH/ﻢ7m;Mﻧ

缺陷名称、qs5xGg#9

缺陷特征W{fNZb'

产生原因id [caP=`

结疤-l

?\hmDl

型钢表面上得疤状金属薄块。其大小、深浅不等,外形极不规则,常呈指甲状、鱼鳞状、块状、舌头状无规律地分布在钢材表面上,结疤下常有非金属夹杂物。W~/{ct$Y

(5)对于工、槽钢,困钢坯不清理,往往出现结疤掉到闭口腿内,在轧制过程中便会出现周期性得腿尖缺肉。<q!HY~"V

Awxm[:r>^

耳子94P

I

在型钢表面上与}L型开口处相对应得地方,出现顺轧制方向延伸得凸起部分称为耳子。有单边得,也有双边得,有时耳子产生在型钢得全长,也有局部或断续得,方、圆钢产生较多。IC'+{3、m8

gv,1CK

(1)钢坯带来得表面非金属夹杂物。1vdG \$

(2)在加热或轧制过程中,偶然有非金属夹杂韧(如加热炉得耐火材料及炉渣等),炉附在钢坯表面上,轧制时被压入钢材,冷却经矫直后部分脱落U#|6n ,

cp6I]#X

分层0cq <!{d

此缺陷在型钢得锯切断面上呈黑线或黑带状,严重得分离成两层或多层,分层处伴随有夹杂物。49YNPXC

(4)腰得厚、薄主要就是成品孔及成品前孔压下量不合理所造成。miu?X!

Mgi~j、[

划伤(刮伤、擦伤、划痕)p6K~b

一般呈直线或弧形得沟槽,其深度不等,通长可见沟底,长度自几毫米到几米,连续或断续地分布于钢材得局部或全长,多为单条,有时出现多条。xr7}rq"U<

)#cZ& O

(1)导卫板安装不当,对轧件压力过大,将轧件表面划伤。F8"J<VJ7

(3)方、园钢由于入口夹板安装不正确,使钢料进孔不正,造成延伸不一致。K{I"2c

(4)轧辊安装不正确,上、下轧辊轴线不在同一垂直平面内,即上、下辊成水平投影交叉,使轧件扭转。"})OLa

(5)矫直机调整不当。C3=0 st$

4s|qxCks

弯曲(弯头)Zhd/=

2[

型钢沿垂直或水平方向呈现不平直得现象称为弯曲,一般为镰刀形或波浪形,仅只头部得弯曲叫弯头。kf Y;

cZ|*Zpk

(1)孔型设计不良,轧辊车削不正确及轧机调整不当,使轧件进入成品孔时由于金属量不足,造成孔型充填不满。))f9m

(2)轧槽错牙或入口导板安装不当,造成轧件某一面缺少金属,再轧时孔型充填不满。r9WR1&T)

(3)前、后孔磨损程度不一样。Lv['/!DJ|

(4)园轧件弯、扭造成进孔不正。(m:Q'4Ep

#X'-/q`、

(1)轧机调整不当或孔型磨损严重,使成品前孔来料过大或成品孔压下量过大,产生过充满,多产生双边耳子。>y#MEN>?

(2)进入成品孔前因事故造成温度过低,进入成品孔时延伸降低,宽展过大,多产生双边耳子。jFdgFK c)

(3)成品孔入口夹板向孔型一侧安偏或松动。金属挤人孔型一侧辊缝里,产生单面耳子。iXo; e

(4)成品入口夹板间隙过大或松动,进钢不稳,易产生双面断续耳子。NA+Ma{N

* cW%Qlit

扭转5A`>3w{3n

型钢绕其轴线扭成螺旋状称为扭转153*b^iDBh

xI?'Nh

(1)卫板安装不良,使轧件出孔时受到力偶得作用产生扭转。Dz~^Au D6

(2)两侧延伸不一致,主要就是压下不均或辊子有轴向串动。|khFQ(

Q&(g

3W]gn8

(1)对工字钢成品孔腿长往往表现在开口腿上,主要由于腰部压下量不够,角钢与槽钢成品孔压下量得大小,直接影响腿长与腿短。841y"*BY

(2)切深孔切人太深,造成腿长无法消除。x^1d9Z

(3)轧辊不水平或有轴向串动,以及800咬入不正,成品孔夹板上偏等都会造成一腿长,一腿短等。k!}(a0h

(3)加热速度过快、炉尾温度过高或轧制后冷却不当,易形成裂纹,此种情况多发生在高碳钢与低合金钢上。K?r

TiF+rA{t

尺寸超差(尺寸不合、规格不合)A=IpP}7J

尺寸超差就是指型钢截面几何尺寸不符标准规定要求得统称。这类缺陷名目繁多,大部以产生部位以及其超差程度加以命名。例工、槽、角钢得腿长、腿短、腰厚、腰薄及一腿长,一腿短。{f