GAM320分板机操作说明书

分板机安全操作规程(正式版)

分板机安全操作规程

(完整正式规范)

编制人:___________________

审核人:___________________

日期:___________________

分板机安全操作规程

1. 目的:

本程序对分板机之作业规范,以确保产品之质量,并延长设备之使用寿命。

2. 适用范围:

适用于分板机管理和使用规范。

3. 操作规程:

1、分板时须带静电手环。

2、分板前须先确认元件的高度及器件距离板边距离要符合分板要求。

3、分板不可施力于电解电容, 立式电阻等元件及SMD器件。

4、分板时先分工艺边, 然后分拼板, 进板时须保证PCB板V-CUT卡好于分板机上下定位板内, 以免切坏PCB板。

5、分板时须保持PCB与分板机垂直, 分板时不可用力掰PCB板, 以免造成元件锡裂或破损, 分板结束前须用手接住分板之PCB板, 以防PCB底部元件受损。

4. 注意事项:

1、PCB拼板不能使用手、钳子等方式搬开, 易产生物理损坏造成PCB报废。

2、分板时不可将手伸入, 防止切伤手指。

铝基板分板机安全操作规程(最新版)

( 操作规程 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改铝基板分板机安全操作规程(最新版)Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.铝基板分板机安全操作规程(最新版)一.设备参数:分板厚度:0.3~3mm被切割电路板材质:铝基板、铜基板、玻璃纤维送板速度:20m/min铝基板分板机调试使用说明一、关于4组刀的调法第一组刀根据所要分板的厚度调节上下刀间的间隙,调法标准板子V槽平移到2刀之间,要求板子左右平移顺畅,前后移动时,V 槽不会跑出2刀间。

第二组刀调节上下刀之间的间隙,使之比第一组刀间隙更小,小的程度可根据所分板子V槽灯深度而定,(V槽越深,间隙可以大点,反之亦然),无特定的标准。

第三组刀调节上下刀的间隙比第二组刀还要小。

第四组刀调节上下刀的间隙要比第三组刀还要小,尽量控制在上下刀接触面小的情况下分开板子。

以上调刀首先要求每调一组刀时,相对应灯上到后面灯锁紧螺丝要松开,再旋转刀上面的螺丝调节上下刀间隙,调好后,必须把锁紧螺丝锁紧;其次,每次调好刀后,必须上刀刃口在下刀的外侧。

二、关于定位条的调法首先松开定位条上面2个蝶形螺丝,把所要份的板子以V槽从第一组刀平移到第三组刀,然后把定位条轻靠于板子侧面,锁紧蝶形螺母;当第一条板子分好后,分第二条板子的时候,请注意一下,靠着定位条平移板子到第一组刀的时候,V槽进去的是否顺畅,如果很顺畅,那就说明定位条调节正常,不顺畅需要重新调节。

Neopulse 320 三相脉冲MIG MAG焊接机说明书

MADE in FRANCENEOPULSE 320 CP.N. 062474MIG/MAG:- steel wire: Ø 0.6 - 1.2 mm- stainless steel wire: Ø 0.8 - 1.2 mm - aluminium wire: Ø 0.8 - 1.2 mm - CuSi and CuAl wire: Ø 0.8 - 1.2 mmPULSED / DC MMA: basic, rutile and cellulosic electrodes (up to Ø 5 mm) PULSED / DC LIFT TIGSupplies without accessoriesReinforced metal casing and non slip rubber pads. IP23-rated casing.Separate, optional NEOFEED-4W* dispenser with air- or water-connection cables (up to 20 m).Remotely adjustment of the machine’s settings using two, optional remote controls (*digital or analogue).The NEOPULSE 320 C is a digital, three-phase, pulsed, MIG/MAG welding machine. Designed to operate at the highest performance level using the latest technology, it features various synergy curves as well as exceptional arc quality and performance. User friendly and highly practical, its digital interface is designed to allow the welding settings to be quickly and easily adjusted. Equipped with a precise, four-reel, wire-feeding system, this power source provides unparalleled productivity and welding quality on all types of materials.www.gys.frIntended for heavy and demanding industrial applications:Four microprocessors increase the communication speed and optimise the machine’s efficiency. High productivity thanks to its high duty cycle (300 A @ 60%). Compatible wire-feed reels: Ø 200 / 300 mm.Can be connected to a SAM control interface for automated or robotic applications (optional). Robust design to withstand shocks and vibrations.Powerful, motorised wire-feed system (100 W) with four active drive rolls. Very high arc voltage for easier ignition and exceptional arc dynamics.SYNERGY mode: after selecting the material/gas combination and the wire diameter theNEOPULSE 320 C will automatically work out the optimal welding settings whilst still allowing you to adjust the settings (wire-feed speed, voltage, current and arc length).New user friendly interface focused on the welders’ navigation habits. Machine and synergy updates using a USB key.Optional cooling unit (P .N. 013537) and trolley (P .N. 037328). Stores up to 500 welding programs (can be saved to a USB key).Displays the current/voltage during and after the welding process (WPS/PQR).Choose which key parameter setting to display on the screen (wire-feed speed, average welding current, etc.).Internal lighting system for the wire-feed motor and reel.Viewing window on wire-compartment’s door for easily wire monitoring.Smart ventilation management system to reduce power consumption, dust intake and noise. Compatible with Push-Pull torch (24 V / 42 V).6 MIG-MAG welding modes: Standard Dynamic, Standard Impact, Standard Root, Pulsed, Modularc and Manual. To learn more about GYS pre-installed user settings, scan the QR code or click . TACK modes: SPOT and DELAY . Trigger options: 2T and 4T .Precise control of the entire welding cycle: CreepSpeed, Softstart, Hotstart, Upslope, Downslope, Crater Fill and Post-Gas, etc.Calibrate the welding cables and motor speed to adjust the displayed voltage and refine the energy calculation.Energy consumption, displays and calculates the energy consumption after welding in accordance with standards EN1011-1, ISO / TR 18491 and QW-409.Portable: load / save user JOBS and machine settings using a USB key.Traceability: track / record all welding stages, weld by weld, during industrial manufacturing in accordance with standard EN ISO 3834.Three user-interface levels:- Easy: simplified features - Expert: full display- Advanced: full access to all parameters* Digital connector kit required (P .N. 063938)GYS synergiesNEOPULSE 320 CRef. 062474Inter connection cablesTECHNICAL DATAACCESSORIES & CONSUMABLES。

自动分板机操作指导书

324电脑启动后,点击电脑桌面 CUT勺快捷运行图标,运行机器控制程序。

(图2)325开启程序时,机器自动复位,复位完成,程序正常开启。

如出现报警“找不到Z轴极限,程式将结束......”请重复3.1.3,还不能解决问题时,通知工程人员解决。

3.3分板作业前准备3.3.1调出已编好的程式,把准备要切割的板子(PCBA平整的放在分板机托盘的顶针/治具上。

3.3.2检查板子(PCBA有无摆动、翘起,观察其固定性。

3.3.3打开分板机的粉尘抽风机。

3.3.4选择空转方式用CCD佥查分板的切割路径。

3.4正常生产3.4.1程式调试0K正常切割第一片板子(PCBA时,一定要放低速运行(可及时阻止异常发生,把不良降低)。

3.4.2操作员交接班务必将板子(PCBA放置方向交接好,不可遗忘。

3.4.3分板时要注意放板的方向,手法要得当(对角按压式放置),不可用力敲打板子(PCBA。

如图1图1 图23.4.4分出的第一片板要仔细检查,看板是否有露铜、有毛刺及分不到位等现象。

自检后送IPQC检查,确认0K后方可正常量分作业。

有毛刺与无毛刺对比,如图 43.4.5分板过程中一定要注意静电防护,作业时必须佩带静电环以及具有 EOS/ES全防护功能的手套或手指套。

3.4.6批量切割时一定要自检,当发现异常或标准不能确认时,一定要停机反馈/处理,要求品质人员及工程人员确认处理。

切记及时转送首件。

347机器异常时,请立即按下紧急开关,减少不良,通知工程人员处理。

348铣刀更换要保留其废刀,不可擅自处理。

349更换铣刀时把机器头部停在好下手位置,卸、装螺丝时要用力适中,不可给设备造成损坏。

3410分好自检OK的板子(PCBA整齐放好在静电海棉周转盒中。

如下图3.5关机3.5.1退出顺序执行模式,让机器原点复位。

3.5.2检查所有IO是否正常关闭。

3.5.3正常退出开启的CUT执行程序。

3.5.4正常电脑关机,关闭总电源与粉尘抽风机。

分板机操作步骤规程【教程】

大家知道分板机操作过程的准备步骤是怎样的吗?下面小编与您一同分享,希望对各位有所帮助。

首先分板机的操作员需要将要切割的PCB板确定好方向和正反面放到专用的分板治具中,放的时候要用手掌轻轻的向下压,确认放置到位后把分板治具的盖子盖紧。

这时候一切都准备就绪,操作员按左手或右手边的绿色进料按钮,工作台就会自动进入到分板位置,点击分板机的软件按钮,注意览检时按钮是红色的,要观察每一个需要切割的位置是否正确,览检完成时工作台会自动退出。

待览检完成无误后,先点软件上的停止按钮,此时按钮呈红色,等待几秒后就会变为绿色。

完成一系列的检测之后,分板机开始正式加工了,操作员要点击软件上的按钮,分板机开始工作,吸尘器,主轴,静电消除器等也会自动开起。

气动加工时模板检测完成后会有主轴起动等待时间,连续加工时就没有主轴起动等待时间。

在分板机工作时要注意观察切割位置是否正确,如果切割位置不正确,偏移或没在切割位置上,在机器左边和右边各有一个红色紧急停止按钮,此时只要按下其中一个机器就会马上停止,机器停止后需要找到工程师来解决。

当分板机将PCB板切割完成后,工作台会自动退出,切割好的PCB板要求都是合格的,如果有不合格产品就要找工程师来修改一下铣刀运转的路径。

确定切割好的PCB板是合格的以后,操作员就可以把加工好的PCB板拿出来,然后重新放入需要加工的PCB板到分板治具内放置时用手掌轻轻的向下压,确认放置到位后把分板治具盖子盖上。

按左手或右手边的绿色进料按钮,此时工作台自动进入到分板位置加工继续。

目的:为了给分板作业提供正确的操作方法,使操作流程规范化,减少不良品的产生,提高生产效率,延长设备的使用寿命.分板机之所以受到各行各业的青睐,是因为它所用到的特殊的材料和设计可以很好的防止焊点的龟裂;而且它拥有稳定的操作机构,这样就可以有效的防止外力对PCB锡道面之类的回路产生损坏。

切板机的正确操作方法,能够使操作流程更加规范化,减少不良品的产生,提高生产效率,延长设备的使用寿命。

全自动分板机操作及注意事项

有板边的板型,注意 清理分板机内的板边。

按下分板机后面中间的绿 色按钮,分板机内的传送 带即可自动将板边清理掉。

清理板边完成后,按下 红色按钮,传送带停止 运行。

为了减少传送带的故障,延长其使 用寿命,在清理板边完成后,请及 时按下红色按钮,使其停止运行。

更换刀具 当刀具切割米数达到 分板机设定米数(默认是 100米)时,机器报警, 请更换刀具。 按一下按钮, 即可松开刀具夹 头,取下刀具。

机器内有活动 部件,移动速 度较快。容易 撞伤手臂手指

注意

打开机盖前必须 按下暂停按钮 防止意外发生

运动方向

当心夹手 按下暂停按钮再开盖

进板方向 请按分板机《产品工 艺作业指导书》放板

有些四拼的PCB板 看似对称,其实是 有进板方向的。。。

例如: ALTO- 4.5的板型, Mark点并不是中心对称的。 因此某些PCB板,放板时要 注意方向。

原因分析:分板机报警,抓取臂 抓取失败,点击复位后未查看机 器内是否有PCB板,未将PCB板 取出,直接启动,而造成两板叠 在一起分板,报废。

关机。。。

停止生产后,点这里

再点这里

关闭总电源

关

*

SMT-3 设备组

2015年3月20日

LGB

气动换刀主轴的换刀

刀具盒 里,刀尖向 上的刀具是 新刀具,刀 尖向下的是 旧刀具。

使用刀具定位器定位 刀具装入主轴深度

再次按气动更换刀具 按钮即可夹紧刀具

换刀完成后,需填 写《分板机铣刀更换记 录表格》,并且需巡检 检查换刀后PCB板是否 有批锋是否漏铜并签字。

定期清理主轴夹头粉尘, 保证夹头寿命。

向下按压主轴螺旋手柄并逆时 针方向旋转多圈,取下刀具。

GAM320分板机操作使用说明书

第 4 章 设置 MARK 点···········································6

第5章

设置程序··········································· 7

第6章

其他设置········································· 12

至此,PCB 板最低行的蓝牙模块 已被完全切掉。

图 15

为什么是 15~16? 因为第 7 个模块上边缘 的两个 L 型坐标的编号 是 15、16。

图 16

图 17

9

5.5 当最底行的模块切割程序做 好以后,我们只需将其作为一个整 体并复制 6 个即可(因有 6 行)。 操作方法同上,具体如图 18 所示。 5.6 至此,1 块 PCB 板的完整程 序已做完。再次点击九宫格“程式”, 退出该项。 5.7 程序做好后可点击九宫格中 的“模拟”按钮,让机器模拟操作, 以便检查程序有没有问题。对于程 序中有问题的地方,可点击“程式” 中的“修正”按钮(图 10)进行调 整。同时,在“修正”中也可对“速 度”“提刀”中的参数进行更改(鼠 标右键)。

图6

鼠标调节此黄色方框大小

图7

6

第 5 章 设置程序

5.1 如图 8,点击“程式”按钮,选

择“L”型,点击“新增”。

提示:此处有“直线”“点”“L 型” “圆弧”“封闭”“U 型”6 种方式可供 选择,但这里为什么选择 L 型呢?

如图 9 中黄色标记所示,把 PCB 板放 在模具上,发现要想切开 23 之间的连接, 需要在 1 点下刀,2 点开切,3 点停止, 正好为 L 型。所以具体选什么方式由具 体 PCB 板形状而定。

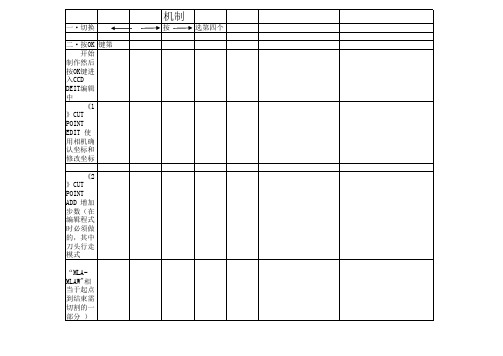

gsr分板机制作程式简易说明书

一·切换键 按 选第四个“PROGAM EDIT”程式编辑 二·按OK 键第(2)个CCD EDIT相机寻找坐标编辑按OK键选一个“1-31”之间不使用的程式 开始制作然后按OK键进入CCD DEIT编辑中 《1》CUT POINT EDIT 使用相机确认坐标和修改坐标 《2》CUT POINT ADD 增加步数(在编辑程式时必须做的,其中刀头行走模式 “MLA-MLAW"相当于起点到结束需切割的一部分 ) 《3》CUT POINT INSERT 插入步数 《4》CUT POINT DERETE 删除步数

ห้องสมุดไป่ตู้

《5》Z AXIS ORGIN POS Z轴安全高度设定(只要底座治具碰不到刀头的高度就行) 《6》Z AXIS CUT POS Z轴刀头开始切割PCB板的高度 《8》CUTTING SPEED 刀头切割PCB板高度(20-30之间) 《9》程式名修改或变更程式名 《6》Z AXIS CUT POS 《7》standby position 《10》pics data change 《11》dril diameter 《12》cut pos corrter 《13》ccd ofs corrter 换线时需按 第四个PROGAM EDIT 按OK键再按切换键其中需要裂板相对应的 机种名然后按ESC键返回会提示“DO YOU REALLG WANT TO QUIT?(OK/ESC)" 直接按OK键选中,看右边的START 键会闪亮按一下表示回原点当左右START 键会闪亮时表示换线OK

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GAM320

操作说明书

说明

本文档以切割蓝牙模块PCB板为例,介绍了GAM320从开机登入到程序设定再到常见问题处理的一个完整操作流程,按照此流程顺序可快速使用此设备。

文档较精简,未说明之处,请参考官方手册。

目录

操作主流程图 (2)

第1章开机登入 (3)

第2章新建档案 (4)

第3章设置作业高度 (5)

第4章设置MARK点 (6)

第5章设置程序 (7)

第6章其他设置 (12)

第7章常见故障 (13)

操作主流程图图1

3

第1章开机登入

1.1通电、开机后,系统会自动

启动GAM320软件,启动后的界面如右图2所示。

1.2点击“权限”,提示“请输

入密码”,输入“12345678”登入。

1.3接着,点击“复位”。

机器

复位后,操作九宫格中的9个选项

均可被选定了。

图2

GAM320

第2章新建档案

2.1如图3所示,点击“右档案”,

选择“开启新档”。

然后,命名、

选择存储位置、保存。

为了便于对档案进行管理,请按

以下规则对档案进行命名:

右档案菜单PCB板型号+档案建立日期

如:CSR8811_V1.1_20160101

图3

4

第3章

表面的高度。

3.1

示界面。

3.2在左侧图像区找到PCB

用处(如板边处),如图5

(

长按可在XY

可调出Z方向调节按钮)

3.3找到3.2中的点后,勾选

铣刀开始转动。

然后,下调Z

表面

3.4

成功。

3.5

退出该项设置。

图4

图5

主轴旋转Z

方

向

调

节

按

钮

工作高度

5

第4章设置MARK点

4.1如图6,点击“对位”按钮,选择“靶标/定点设点”设置“右靶标1”。

4.2如图7,用鼠标移动镜头中心到MARK点1位置,然后拖拽黄色方框大小刚好包住MARK点,最后按空格键。

当提示“右定点1完成,输入下一点...”时

说明MARK点1设置成功。

4.3接着,再次移动镜头,按同样方法,设置MARK点2。

4.4最后,再次点击“对位”按钮,退出该项设置。

4.5提示:以蓝牙模块PCB板为例,由于右工作台能同时放2块板,所以设置2(每板1个)或4个(每板2个)MARK 点均可,一般设置2个即可。

但无论设置2或4个,MARK点均在对角线位置。

图6

图7

鼠标调节此黄色方框大小

6

第

5.1如图

择“L

型”

如图9

在模具上,之间的连接,需要在1

正好为L

体PCB

5.2

模块的1

空格键,

次设置由

至此,2个L

缘切掉。

2个L

坐标,如图

10检视

第一个蓝牙模块(最底行右边第1个,即右下角)

8

5.3如图11所示,1块蓝牙

大板有6行*7列块模块。

5.2中的两个L 体复制7个。

如图12所示,点击图10“复制”,在“阵列”动”“全选”,水平数量填“”。

然后点“开始”,弹出如图7个模块L 型的第1点击“确定”,复制成功。

通过“检视”程序效果,如图14所示。

图11

图12图13

图14

第一个蓝牙模块(最底行右边第1个,即右下角)

9

5.4在完成5.3

7个。

具体如图15至此,PCB 已被完全切掉。

图15

图16

图17

为什么是15~16?因为第7个模块上边缘的两个L 型坐标的编号是15、16。

5.5

所示。

5.6

,

的让机器模拟操作,

“程式”

整。

度”

图19

10

5.8

(即铣刀没有将以从以下3

深度。

1.

为PCB

2.

所示。

3.

6.1如图23

开始计数。

图23 6.2

重合。

6.3

般情况下按默认即可。

12

第7章常见故障

7.1切割的蓝牙模块有毛边

可能原因及解决方法:

1.铣刀损耗;换刀

2.程序不精确;微调程序

3.铣刀转速过低;调高转速

7.2切到蓝牙模块焊盘

可能原因及解决方法:

1.铣刀中心对位不准;重新对位

2.程序不精确;微调程序

7.3暂无

13。