高炉封炉及开炉操作案例分析doc

2#450m3高炉开炉总结

2#450m3高炉开炉总结一、开炉准备工作:1、热风炉的准备:在热风炉各种阀门调试正常的条件下进行烘炉工作:第一步:烘热风炉烟道,时间8小时以上;第二步:逐步用煤气烘热风炉按烘炉曲线至规定水平;第三步:保证至少有两座热风炉具备开炉条件,准备对高炉本体进行热风烘炉。

2、高炉本体准备:炉前、看水、卷称、污环、水渣天车开炉准备工作同步进行。

炉前:1、调试开眼机、泥炮具备开炉出铁条件;2、开炉前16小时内主支沟及敝渣器具备出铁条件;3、炉前开炉工具准备到位;4、开炉辅料准备到位;5、炉前放干渣槽准备到位,具备放干渣条件。

6、铁口煤气导出管或铁口氧枪烘炉前安装完毕。

看水:1、烘高炉前风渣口及喷枪全部安装完毕并留有备件;2、对冷却壁打压测漏,冷却效果进行确认;3、各种水管路进行打压具备开炉条件。

卷称:1、各种皮带、闸门进行调试;2、炉顶设备进行调试,具备开炉条件;3、与值班室联系通知高架料仓,准备开炉所需原料。

污环及水渣天车:与检修人员联系调试设备具备开炉条件。

3、开炉前整体联动试车,送风管道打压测漏,调试合格后准备高炉烘炉。

二、高炉热风烘炉:1、按烘炉曲线执行;2、炉顶上升管每小时轮换打开一次进行放散三、装料:采用带风装料,要求风温250-300℃,风量800-1000m3/h,料线大于3m。

四:高炉开炉1、开炉料安排:(1)净焦:干焦批4600kg/批×22批(2)空焦(干焦批4600kg/批+300kg/批萤石)×11批(3)、轻负荷+空焦①、(C C↓OO↓+CC↓+300kg萤石+500kg锰矿)×10批毛焦批4600kg,矿批10000kg(60%烧结+40%球团)②、〔2(CC↓OO↓+300kg萤石+500kg锰矿+CC↓〕×3批毛焦批4600kg,矿批10000kg(60%烧结+40%球团)(4)CC↓OO↓+300kg/批萤石+500kg/批锰矿毛焦批4300kg,矿批10000kg,逐步加负荷,扩矿批2、开炉过程:2#450m3高炉于2008年11月5日13:20开始带风装料,当时冷风流量500-600m3/h,风压150kpa,风温400℃,装料至第三段第一部分3批的时候,休风堵口(4#5#6#7#8#9#10#11#)17:19送风点火开炉,风量600-700m3/h风温800℃,风压60-70kpa,19:20装开炉料第三段第二部分第一批料时料线南尺3400mm,北尺2800mm,此时,南尺能够正常工作,北尺停滞不动,19:48捅开4#风口,加风压至75kpa,风量800m3/h,20:53捅开11#风口,继续加风至80kpa 风量820m3/h,在此过程中,南料尺能够正常工作,随着料面下移,进行向下测量深度,而北尺仍然停滞不动,于22:00第一次坐料,料柱没有崩落,逐步回风,于22:30捅开5#风口,逐步加风压至90kpa,风量900m3/h,22:40铁口见渣,进行堵口,23:00捅开10#风口,于23:09进行第二次坐料,料柱略有下滑,恢复风压至105kpa,风量1000m3/h,炉前6日0:00开始组织烧铁口工作,0:40进行第三次坐料,然后回风压至100kpa,0:58组织捅开6#风口,1:10高炉引煤气操作,顶压控25kpa风压110kpa风量1200m3/h,料尺动作缓慢,两个料尺之间相差较大,于2:50左右铁口开始流出渣铁,直至3:00来风堵口,3:15开9#风口并逐步加风至130kpa 风量1300m3/h,5:10通开7#风口逐步加风压至160kpa,风量为1450m3/h夜班由于炉温高,料速度慢,风温使用水平较低(600℃左右)6日上午10:00左右,由于炉前铁口不能顺利出铁,被迫减风至70kpa,直到12:07铁水正常流出以后才逐步加风恢复,6日中班由于炉温过高料速显慢,但压量关系,料尺工作都比较正常,直至7日夜班炉温开始下行,炉况才逐步转入正常,于早8:30捅开8#风口后正常操作。

菜钢3#1080m3高炉长期焖炉开炉生产实践

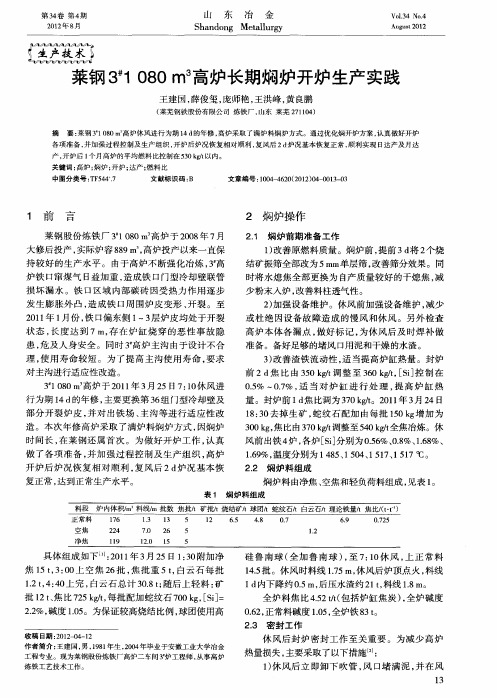

炉 内体积/ m 料线 , 批数 焦批/ m t矿批/ t烧结矿/ t球团/ t蛇纹石/ t白云石/ t理论铁量/ t/tt) t焦 : (・ t 16 7 24 2

19 1

正常料

13 -

1 3

5 5

5

1 2

65 .

48 .

07 . 1 . 2

69 .

硅 鲁 南 球 ( 加 鲁 南 球 ) 至 7 1 休 风 , 正 常 料 全 , :0 上 1.批 。休 风 时料线 1 5m, 45 . 休风后 炉 顶点火 , 线 7 料 1 内下降约 0 1后压水 渣约 2 , 线 1 d .1, 51 1 料 t .m。 8

莱 钢 股份 炼 铁 厂 31 8 。 炉于 20 年 7 00I 高 n 08 月 大 修后 投产 , 际炉容 89m , 实 8 。高炉 投产 以来 一直保 持 较 好 的生 产水 平 。 由于高 炉不 断 强 化冶 炼 , 3高 炉 铁 口窜煤 气 日益 加重 , 成铁 口门型 冷却 壁联 管 造

造 。本次 年修 高 炉采 取 了满炉 料焖 炉 方式 , 因焖炉 时 间长 , 在莱 钢 还 属 首次 。为 做 好 开 炉工 作 , 真 认

做 了各 项 准 备 , 加 强过 程 控 制 及 生 产组 织 , 并 高炉 开炉 后 炉 况恢 复相 对 顺 利 , 风 后 2d 况 基本 恢 复 炉

1 9 温 度分别 为 1 8 、 0 、 5 7 1 1 . %, 6 5 1 4 1 1 、 7℃。 4 5 5 22 焖 炉料组 成 .

复 正常 , 达到正 常生产水 平 。

料段 空 焦

净焦

焖 炉料 由净 焦 、 空焦 和轻 负荷料组 成 , 见表 1 。

1350m^3高炉封开炉操作实践

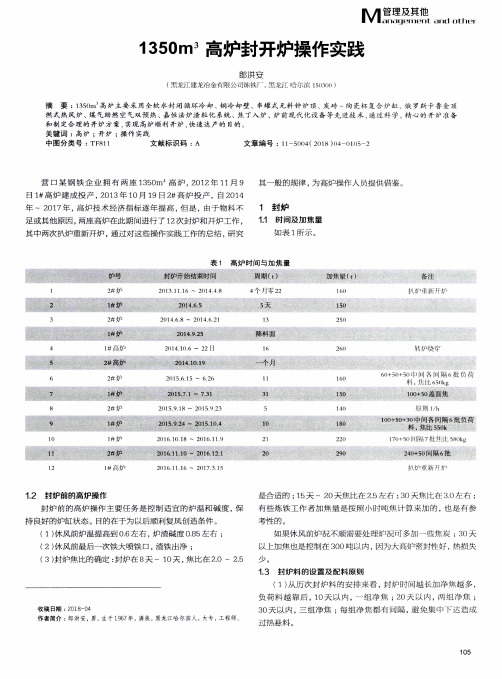

1 350 m3高炉封 开炉 操作 实践 4 5 ^ 7 8 9 … ¨ 他

郎洪 安

(黑龙 江 建 龙冶 金 有限 公 炼 铁

摘 要 :I35()m 高 炉主要 采 用全 软 水 封 闭循 环 冷 却 、铜 冷 却壁 、串罐 式 无料 钟 炉顶 、炭 砖 一陶 瓷 杯 复 合 炉缸 、俄 罗斯 卡 鲁 佥 顶

5月 6}j加 焦 10批 ;10:05休 风 出铁 21:2《)复 胍 ,4个 风 I I送 按 冻 结 处 , 5月 7 L1放 7炉 火淤 才入 罐 .5月 8}J零 点炉 缸 工作 好 转 .

t撑炉

5嚣落 2014.6 . 硅石 +

霆 毖嚣 炼钢转炉 缚焖炉s天

月 日

昱 , }发 嚷 。。吨;

■ 2群妒

2Oi 4 6 8』JI】l 21)吨 他 同 I

6 J]21口 8:00圩炉 ,6个 风 I 1送 风 ,铁 I】插 煤 导 ‘ 喷 至 12:I)ll 淤 炼 钢 转炉 烧 穿焖 炉 13火 堵 14:()f1… 第 一次 铁 ,止 火淤 ;…铁 后 丌 8#、1 5群风 l J.1 5:30分

收 稿日期 :2018-04 作 者简介 :郎洪安 ,男,生于 1967年 ,满族 .黑龙江哈 尔滨人 ,大专,工程 师

3O天 以 内 ,三 组 净 焦 ;每 组 净 焦 都 有 间 隔 ,避 免 集 中 下 达 造 成 过 热 悬 料 。

1O5

M 盔

表 2 2014年 开 炉 回顾

日 1#高炉 建 成投 产 ,2013年 1O月 19日 2#高 炉 投 产 ,自2014

年 ~ 2017年 ,高 炉 技 术 经 济 指 标 逐 年 提 高 ,但 是 ,由 于 物 料 不 1 封 炉 5

【技术文摘】济钢6号高炉开炉达产实践

【技术文摘】济钢6号高炉开炉达产实践酒军涛周军利吴德杰张发军(河南济源钢铁(集团)有限公司炼铁厂)摘要总结了炼铁厂6号高炉大修开炉过程,分析了本次开炉的成功和失误之处,指出了高炉开炉操作计算和炉内外信息共享的重要性,为今后高炉开炉积累经验。

关键词烘炉装料碱度达产1 前言河南济源钢铁(集团)有限公司炼铁厂6号高炉有效容积508m3,2006年8月3日点火开炉,于2014年2月10日停炉大修,一代炉龄7年6个月7天,单位炉容产量9503.83吨。

6#高炉采用陶瓷杯炉缸,密闭软水循环冷却系统,串罐PW炉顶等技术。

本次大修还采纳了将炉喉无冷区域改成第十四层冷却壁,炉顶放散阀液压驱动,取消渣口,铁水主沟全贮铁式,铁口预埋氧枪等成熟技术。

开炉一个礼拜即实现了达产。

2 开炉前准备2.1 高炉烘炉高炉从4月10日开始烘炉,时长8天,烘炉期间采用大风量、低风温措施,以炉缸中心温度为依据,以风量调节为手段,控制顶温≯400℃,气密箱内温度≯70℃,严格按照烘炉曲线(图1)烘炉,目的是缓慢驱逐高炉耐火材料砌体内水分,提高内衬固结强度,避免开炉时升温过快,水份快速蒸发导致砌体开裂损坏。

但是在整个烘炉过程中,顶压偏低致炉内压力炉低,不利于炉墙内水汽排出。

2.1 高炉试水、试压、检漏高炉试水工作是在炉体冷却系统具备通水试压条件后进行,本次试水采用在烘炉前试水,对炉体软水系统通水加压,直至加压到设计压力0.6~0.7MPa,检查漏点并进行处理,之后保持这一压力直至开炉。

开炉前试风,检查热风炉、高炉的炉壳及附属设备的可靠性和管道结构的强度,以保证高炉顺行开炉。

利用高炉风机对高炉本体、热风炉及管道系统进行充压检漏,对发现的漏气点做好标记,试压结束后及时进行了处理。

3 开炉料计算3.1 开炉参数设定开炉料结构:净焦+空焦+负荷料。

造渣位置设定:借鉴以前几次开炉料中造渣情况,本次开炉造渣位置下移,设定炉缸上部20%净焦参与造渣。

3.3 开炉料装料单设定死铁层、炉缸、炉腹、炉腰的1∕2以下填净焦;炉腰1∕2以上及炉身上1∕4填充空焦,白云石集中加在炉腰1∕2以上及炉身上1∕4空焦内;负荷料从炉身的1∕4以上开始,详见见表5。

1、2、11高炉焖炉开炉总结

1、2、11高炉焖炉、开炉总结一、焖炉、开炉过程介绍1、1#高炉焖炉开炉过程介绍焖炉准备阶段:7月3日上午8:10接通知要求于22:00之前休风焖炉,8:30开始加萤石洗炉(每间隔10批加3吨萤石和3吨焦炭),共加萤石6组18吨,控制炉温水平为[Si]0.6—0.8%,物理热1510℃以上,并将入炉理论碱度由1.10降至0.97。

表一:休风前铁水成分17:00停止上负荷料开始上焖炉料并打水控制顶温,焖炉料为15批净焦+11批空焦,净焦每批5.1吨,空焦为每批5.1吨焦炭+920千克白云石+70千克萤石。

加完空焦后为少打水又陆续加净焦18吨。

从停止上料前出完的一炉铁到休风,炉内负荷料的理论铁量为307 吨,实际出铁299吨。

为出净渣铁,休风前最后一炉开口机角度由12度提高到14度。

表二:降料面时各项参数焖炉阶段:7月3日21:33休风,同时冷却系统开始控水,炉身以上部位控水四分之三,炉腹、风口、炉缸控水二分之一,十字测温控水四分之三。

炉顶点火后,卸下直吹管,半小时后逐个查看风口,焦炭没有变黑现象,表明没有向炉内漏水迹象,然后开始用有水炮泥将风口堵死,同时将风口和炉缸控水五分之三。

7月4日8:30全部冷却水控至不断流,并用有水炮泥将小套和中套糊死,在大套和中套之间用红砖砌严,然后涂上泥浆,在泥浆表面糊上废黄油,确保泥浆不开裂。

7月4日上午上水渣将炉顶料面盖住,共上水渣18吨,同时重力除尘器和铁口都沙封。

7月5日15:30,15-19层冷却壁、9-11层冷却板、十字测温、炉喉钢砖和气密箱全部停水。

焖炉期间每天白班测量一次料面,记录料面变化情况;每2小时记录一次各点测温数据;每四小时检查一次风口、铁口、渣口的漏风情况,每四小时测量一次炉壳温度,炉内煤气浓度。

风口砌砖发现裂缝,及时涂抹黄油密封;铁口沙封发现漏风,及时用黄沙拍实。

表三:焖炉时所测数据开炉阶段:7月14日下午决定15日开炉,15日上午扒掉风口砌砖和堵泥,同时对风口布局进行调整,风口面积由0.1401㎡扩至0.1410㎡,扒掉风口黑焦炭直至能看见红焦炭,然后堵4#、=0.0597㎡)。

首钢长钢八高炉护炉条件下的封炉与开炉操作实践

4 0

会__荸 2 1 年 第 3 磊彗 0 1 期

L 兰 竺 .

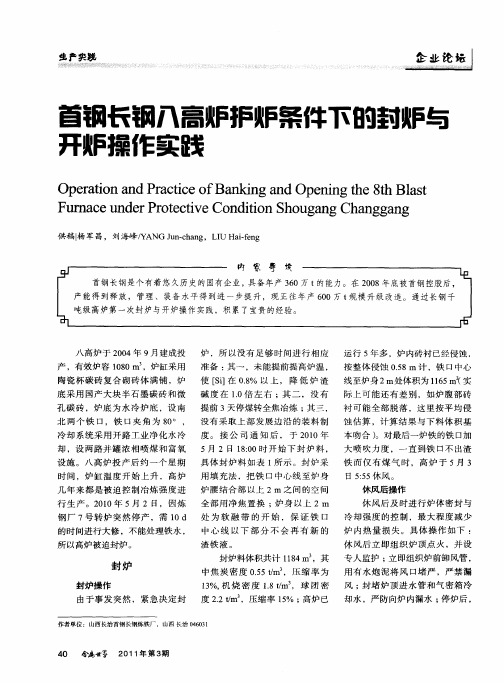

表 1 八高炉封炉料清单

项l I 净焦

封炉 料 净焦

生产雾践

曰批 / t

焦{ t 比/

{ 数 比

球 『 比 垌

负荷

总 / t

6 6 3

— —

3 75 l O

覆 盖焦 J

风 口以上 冷却 设 备水 量 、水 压减

查 风 口严 密 性 。判 断 是 否 向 炉 内 检 查 一 次 炉 顶 情 况 ,根 据 火 焰 大 小 判 断是 否有 进 风 ,并 及 时 处 理 ;

月 7日冷却 系 统开 始 送 水 ,进 行

U ,风 量 加 至 1 0 / ,风 温 增 3 m 2

却 ,设 两路 并 罐浓 相 喷煤 和富 氧 5月 2日 1 : 8 0时 开 始 下封 炉 料 . 0 时 间 ,炉 缸 温度 开始 上 升 ,高 炉 用 填 充法 ,把铁 口中心线 至 炉身 几年 来都 是 被迫 控制 冶炼 强度 进 炉腰 结合部 以上 2m 之 间 的空间

炉 行 生 产。2 1 年 5月 2日,因炼 全部 用净 焦 置换 ; 身 以上 2m 00 钢 厂 7 转 炉突 然停 产 ,需 1 处 为 软 融 带 的 开 始 ,保 证 铁 口 号 0d

北 两个 铁 口,铁 口夹 角 为 8 。 , 0

衬 可能 全部 脱落 ,这里 按平 均侵

没 有采 取上 部发 展边 沿 的装料 制 蚀估 算 ,计 算 结果 与下 料体 积基

大 喷吹 力度 ,一 直到铁 口不 出渣

日 55 休 风 。 :5

0 0年 本 吻合 ) 冷却 系统 采用 开路 工 业净 化水 冷 度。 接 公 司 通 知 后 , 于 2 1 。对最后一炉铁 的铁 口加

高炉大修开炉烘炉方案

高炉大修开炉烘炉方案一、烘炉的目的1、使高炉耐火材料砌体内的水分缓慢蒸发,并得到充分加热。

2、使整个炉体设备逐步加热,得到充分膨胀,避免生产后因剧烈膨胀而损坏。

二、高炉烘炉应具备的条件1、热风炉烘炉完毕,已具备正常生产条件。

2、高炉、煤气清洗系统必须经过试压检查,试漏合格达到规定要求。

3、鼓风机具备正常生产条件并连续运转8小时以上。

高炉所有的风、水、电、汽、气等能源介质,特别是氮气系统要满足正常生产条件,各阀门开关灵活,关闭严密。

4、控制计算机系统,控制可靠,各项参数、功能、画面显示,均达到设计和竣工验收标准,并能满足正常使用要求。

高炉仪器仪表运转正常,灵敏可靠,各电讯设备、声光信号完备,达到规定要求。

5、供料系统、矿槽系统、水系统、煤气系统,经过空载联合试车,满足正常生产要求。

三、安装铁口、渣口导出管,做泥包操作1、安装铁口导出管、做铁口泥包的安全保障条件(1)热风炉支管盲板阀关闭,热风炉停止烧炉。

(2)弯头与鹅颈管接合面插好盲板。

(3)倒流休风阀处于开启状态。

(4)热风炉的冷风阀、混风阀、冷风大闸及热风阀处于关闭状态。

(5)高炉煤气切断阀处于关闭状态。

放风阀处于放风状态。

(6)重力除尘器放散阀、清灰阀处于全开位置。

(7)燃气车间的荒煤气盲板处于关闭位置。

(8)炉顶喉口盲板插好。

(9)卸下两个风口中套,以备进人。

(10)进入炉内工作时,必须有煤气防护人员按规定进行煤气检测。

2、安装风口导向管、铁口煤气导出管,做铁口泥包操作(1)铁口导风管用Φ159mm的钢管制作,长6000mm。

(2)安装时,用炮泥和浇注料封严。

(3)风口安装Φ108mm导风管。

(4)安装导风管及铁口做泥包后,按拟定的风口配置上好风口中套及风口小套。

四、烘炉前的准备工作1、铁口泥包制作完毕,进风系统安装完毕且严密可靠。

2、除尘器排灰阀关严。

3、高炉本体及各冷却设备(1)高炉冷却壁系统、风口各套均提前8小时通水运转,通水量分别为:高炉冷却壁系统:正常水量的1/2 风口大套、中套:正常水量的1/4风口小套:正常水量热风阀、倒流休风阀:正常水量齿轮箱正常水量(2)气密箱冷却炉顶温度不大于300℃,气密箱温度小于70℃,气密箱温度可用水冷加少量氮气控制。

韶钢750m 3高炉封炉后开炉快速高产实践

关键词 : 高炉 ; 封炉后开炉 ; 快速高产技 术

中 图分 类 号 : F53 2 T 4 . 文献 标 识 码 :B

Ra i l ta ni g a hi h r d to a e i he p d y a t i n g p o uc i n r t n t

4 上料 系 统 在装 料 前 按 工艺 操 作 规程 联 合 试 ) 车 , 保上料 程序正 常 , 确 工作正 常.

5 高炉要对 放风 阀 、 气 系统各 阀及 各 种信 号 ) 煤 系统进行 试验 , 并对各 仪表进行检查 校对 , 确保 准确

元误 .

1高 炉热 风炉 系统要 在开 炉 前试 压 试 车正 常 , ) 提前烘 、 烧炉 , 备 正常送风生 产条件 . 具 2 确 保炉前 出铁 场设 备运 行 正 常 , 前 出铁 系 ) 炉 统 已烘 干 , 具备 出铁条 件 , 制作 临时沟 , 临时 干渣坑 , 做 好并具 备放 干渣条件 .

1号高炉空料线封炉实践

制在 3 0o 左 右 。 5 C

4 安装 打 水 装 置 : 出 4根 十 字 测 温 桥 架 , ) 拔 安装 4根炉 顶打水 管 ; 5 值班 室 内安 装 临 时 热 风 压 力 水 银 压力 计 )

一 .3 % , S] 制 在 0 6 % 一10 % 。期 间 0 05 [ i控 .0 .0 操 作参 数见表 2 。

表 2 梅钢 1号高 炉封炉 前操作 参数

2 小休风

7 在 休风 时空 出各称 量 漏 斗 , 可能 减少 仓 ) 尽

内存料 ;

在 20 —1 08 0—3 :0安排 约 4h的小 休 0T80 风 , 夜班 10 始 加休 风料 , 风料 组 成见 表 故 :0开 休 33 3 ,:0开始停 止喷 煤 , 在空 出全 部 料仓 时加 2 1t

1 封炉 前准 备工 作 1 1 设 备器 材方 面 .

封炉 前 一 周 , 取 适 当发 展 边 沿 操 作 , 1 采 自 0 月 2 3起 角 度 由 O 。 。 1 51 C 至 0月 2 角 度 81 3 O 。 。炉身 各层 温度 明显 上 升 , C 同时 炉 身下 部及 炉 腹 水 压 适 当降 低 , 高 该 部 位 的 水 温 差 。 提

炉体 温度 变化 见表 1 。

制作 长 度 4 m,直 径 8 m 炉 顶 打 水 管 4 9m 根 ,准备 临 时热风 压力 水银 压力 计及 炉 顶压力 水

表 1 梅 钢 1号高 炉各 时期 炉体 温度

c l C

・

6・

梅 山科 技

2 1 第 3期 00年

高炉保 持顺行 , 风压维 持略低 于正 常水 平 , 提 前 调剂好负 荷与炉 渣碱度 , [ ] 使 S 控制 在 0 00 .2 %

1号开炉总结

1#高炉封炉和开炉操作总结因热风炉检修需要,1#高炉于6月10日8:37进行休风封炉,经过55小时的检修,于6月12日15:30开始送风。

现将本次封炉及复风操作总结如下:一、封炉前准备:1、封炉前三天加强铁口管理和维护,确保铁口深度在1.9m以上;以便封炉时出尽渣铁;2、封炉前三天适当发展边缘气流,【Si】按0.4%-0.7%控制,确保炉况顺行,同时使用8%的加拿大球团,提高铁水含Mn量,有利于封炉后的开炉;3、封炉前两天停用焦丁、三级焦,申请使用1080一类专用焦,焦炭负荷逐步退至3.0,并要求提高烧结矿中的MgO;4、全面检查高炉冷却系统有无漏水情况,确保不向炉内漏水,损坏的冷却壁设备要在减风时关闭,同时把漏水管进水拆除;5、确定封炉料为:烧结矿70%+22%球团+萤石150kg+硅石150kg,矿批12t/批,焦批4900kg,封炉料焦比1.23t/t,炉渣碱度1.06核料;二、高炉封炉及封炉后的操作:1、封炉操作:根据热风炉检修需要,热风炉定于6月10日5:00开始停烧,而高炉休风封炉定于8:00-9:00之间,考虑到热风炉停烧后风温下降因素,6月10日夜班接班后加入轻料500*15批,并于4:30上封炉料,最好一炉铁口进行大喷后于8:37进行休风封炉,休风后观察料线:北1.25m,南2.0m;2、封炉后操作:休风后立即组织炉前工堵风口,在卸下直吹管,再用炮泥堵完全被风口后用黄油堵严全部风口,并且用黄沙推好堵实,弯头上好后用炮泥堵实,严禁漏风;3、封炉后检查工作:要求工长、看水工每隔2小时检查一次风口是否严密,有无向炉内进风等现象,发现问题及时封堵;三、开炉准备:1、烘热风炉拱顶温度至1000度以上;2、利用1#、2#、3#、12#、13#、14#风口送风,用炮泥将其余8个风口堵死,不允许送风后自动吹开,复风前2小时组织人员拆除风口、弯头堵泥,安装好直吹管;四、开炉操作:1、复风时各参数选择:【Si】按1.2-1.5%控制,炉渣碱度按1.06控制,矿批6t/批,H:2.51;2、6月12日15:30准备完毕开始送风,送风风量726m3/min,热压98kpa,风温全送(676度),加入空焦3批(7350t),20:00出第一炉铁,【Si】2.0%,【S】0.024%,出完铁先捅开#、10#风口,并引煤气入网,矿批逐步扩至7-8t,并加H80kg,料制O33C332292,探尺行走困难,顶温偏高,需炉顶打水控制,通过观察风口,发现风口工作不均匀,1#、14#风口发暗,挂渣,其余送风风口较为正常,同时铁水温度偏低(物理热:1305度),风温偏低(24:00:810度),特加入5K+5H+3K+5H+2K+5H+1K组合焦,-H200,期间还按照5H+1K 的顺序直至炉缸物理热正常为止,并且减风至热压70kpa,风量650m3/min,缩矿7t,料制O28C28,6月13日1:30捅开6#、8#风口,6:出铁,观察炉渣颜色呈白色,石头渣,碱度高,炉内将R0.04,停用联球,全部使用加球,提高铁水Mn含量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

YJ0304-高炉封炉及开炉操作案例分析案例简要说明:依据国家职业标准和冶金技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是高炉封炉及开炉操作案例,体现了高炉炼铁工等工种的岗位职责和技能要求、高炉封炉及开炉操作要点,包含着封炉和开炉过程中高炉操作制度的相关知识,与本专业高炉炼铁等课程高炉特殊操作单元的教学目标相对应。

1.背景介绍某炼铁厂1350m3高炉,入炉矿石综合品位57.99%;利用系数2. 504t/ (m3-d),年产炼钢生铁120万吨;燃料比530kg/1 (其中焦比350kg/t、煤比 150kg/t);热风温度1200°C;炉顶压力0. 2MPa;一代高炉设计寿命12〜15年。

进入11月份,受环保检查制约,该高炉从5日开始多次休风停产检修。

5 日休风325分钟,6日休风433分钟,7日6:40分按计划开始停产封炉至11 日下午17:36分开炉,高炉进行了 6414min (4.5天)的封炉,由于封炉前对封炉及开炉操作包括安全工作做了合理细致的安排,高炉封、开炉工作较为顺利。

2.主要内容2.1.封炉料的安排(1)封炉全炉干焦比1.27o封炉料总碱度0. 95,封炉料炉喉下至风口,体积 1170m3 o封炉料如下:1)正常料:矿批30t ,焦比0. 65t/t,辛孟矿:5% , 21.05【Si】 =1.3%, 空焦:净焦10. 97t+白云石2t2 )料序:(2)按预计上完封炉料,料线1.3米。

(3)封炉前控制[si]在0.65%, [s]在0. 032%左右。

2.2.封炉后的操作(1)休风后后用水渣进行了炉顶料面密封,厚度约4OOmmo(2)炉前卸下风口小套,用河沙及炮泥密封,定时刷浆,每小时一次。

(3)随封炉时间延长,按封炉方案控制炉体冷却强度。

(4)休风48小时后,关闭两个炉顶放散,减少了炉顶抽力。

2. 3.开炉操作(1)开炉送风风口的选择开炉使用西铁口出铁,使用该铁口上方6个风口送风(8= 9\ 10\ 11\ 12\ 13)(2)开炉铁口及出铁沟的处理1)送风前将贮铁式铁沟下部用干焦粉填充,表面用免烘烤料捣打结实,避免初期渣铁量少,导致铁沟冻结。

2)送风后11日21:35分第一次打开西铁口喷吹,加热铁口区域炉缸和铁口与上方风口之间的通道。

3)后续开铁口,按照30分钟打开铁口原则进行组织。

(3)主控室及炉前出铁操作1)送风后炉况透气性正常,逐步加风至700 min后引煤气,引煤气后风量按单风口风量130m3/min,炉况适应后逐步加至140m3/min, 14 Fl夜班不受风量,出现管道、偏料现象,风量退至130m7min (后期恢复按单风口风量120-130m7min),并调整矩阵为单环,抑制管道,炉况转入正常恢复过程中。

2)随渣铁物理热提高逐步增开风口,按照以下原则:a、渣铁物理热好; b、风口工作均匀,无挂渣及升降;c、风口已开4-6小时左右,对相邻未开的风口有时间加热。

3)在11月12 0 11:30分打开0风口, 11:35分打开17戸风口后,至此,己经开风口 14个。

发现1厂风口漏水,在准备休风过程中,又发现0风口漏水。

16:00休风处理,17:45复风以后,又发现5’风口漏水。

在21:10再次休风更换5*风口,22:23分复风。

4)漏水部位均位于风口下部,分析漏水原因有:a、11月12日准备向罐内放铁时,因处理撇渣器时间长,炉内渣铁液面上升。

b、封炉前,连续两天较长时间休风,炉缸工作状态受影响。

C、负荷较轻,炉温高,至Z22"铁,铁水粘度大,风口前产生渣铁在风口前集聚,未及时下达炉缸,导致化漏两个风口小套。

5)再次休风处理后,开厂、8\ 9\ 10\ 11\ 12\ 13\ 1 丫风口,首先采取降炉温的措施同时调整碱度与炉温适宜炉温降到位后,渣铁碱度及流动性适应,逐步缓开风口,并从漏水差的一侧开风口。

炉况转入顺利恢复期。

2.4.恢复期(1)13 日 15:10 开 15=风口,18:10 开 6悴风口。

(2)14日11:40开1&风口,15:00开始恢复使用东铁口出铁,16:30 开5伴风口, 22:40开17’风口。

(3)15日分别开18"、4\ 19\ 20% 3悴风口,小夜班21:00发现风口漏水, 进行检查、处理,23:30确认矿中套漏水,改工业水控制,受其影响延迟了炉况恢复时间,直到16日早4:16开f风口,8:40恢复风量2700m7min,下午13:00开2料风口,上午10:42分恢复喷煤,下午13:40恢复富氧。

至此恢复全风,全开风口操作。

2. 5.优点和不足(1)优点1)、恢复过程后期,增加负荷及碱度调整较好,炉温碱度到位后,炉况顺行,开风口未再出现反复。

2)、经过不断连续处理东铁口,东铁口于11月14日15:00烧通流出渣铁,加快了炉况的恢复,并利于东铁口上方的风口顺利打开。

3)、恢复中期由于煤气流不稳产生波动时,及时将布料矩阵调为单环布料, 稳定了气流,在风量及矿批恢复到25t以上时,逐步恢复多环布料。

单环矩阵 C 298 0298 —-多环矩阵 C 31 29 27 242 2 2 2031 29 273 4 3 4)对封炉料的计算较为合理,封炉料按计划下达规定位置,为送风后顺利加风创造条件。

5)开炉初期矿批与风量、料速相适应,保持炉温与R:相对应,由于在封炉前一个班开始配加镭矿及在封炉料中加入蛇纹石,封炉料下达时,渣铁流动性较好,既有利于处理炉缸,又减少了炉前劳动强度。

6)在炉况恢复过程中,及时讨论分析,每班交接时开分析会,形成统一意见,为炉况的顺利恢复创造条件。

(2)缺点1)未充分利用两个铁口的优势处理炉况,若复风初期同时打开两个铁口喷吹,打开两个铁口上方的风口送风,有利于加快炉缸处理的进程,同时能在一定程度上避免风口漏水和炉况反复。

2)由于对封炉时间的不确定和估计不足,封炉料负荷,焦比1.27t/t过轻,恢复初期风温使用仅有600度左右,造成成本升高,后续的负荷调整充分考虑炉内冶炼状况及开风口进度,焦比调制550—560kg/t,风温达到800度以上,既提高了风口前理论燃烧温度又利于提高鼓风动能,利于活跃炉缸。

5-6 天的封炉焦比0. 9-lt/t能满足封炉5天左右的要求。

3)炉前出铁方面,人员力量不足,出铁晚点,是造成风口漏水一方而原因。

4)封炉期间炉顶设备同步检修,由于检修质量问题,炉顶气密箱与中心喉管法兰盘漏煤气严重,造成高炉送风后二次休风,对炉况恢复不利。

5)恢复初期,负荷轻,控制不力,炉温偏高与碱度不对应,渣铁流动性降低,不利于融化炉内冷凝残渣铁,也是坏风口的一个方面,中后期的炉温及碱度调整比较到位,有利于炉况的恢复,为加快恢复炉况恢复创造了条件,工长对风口及炉温的对应判断能力有待加强,特别是处理炉况时较为重要。

3.分析路径该案例是生产事故案例,本生产案例体现了高炉封炉操作、开炉操作知识点和岗位技能,与冶金技术专业炼铁课程高炉特殊操作单元的教学目标相对应。

根据国家职业标准关于高炉炼铁工工种要求,对应教学目标,从此生产案例归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

采用现场调研、问题讨论、案例分析、课堂练习、大作业等手段,引导学生通过自学、讲授、讨论等方式学习高炉高炉封炉、开炉操作等知识,掌握高炉开炉配料、封炉和开炉操作的能力技能,达到教学目标要求。

4.教学目标(1)了解封炉前的准备工作;(2)掌握开炉配料计算;(3)掌握封炉与开炉操作要点;(4)全而复习所学知识,并将知识转化为能力。

5.教学方式方法现场调研、问题讨论、点评、案例分析、讲授、课堂练习、大作业。

具体教学过程设计如下:5.1.课前计划(1)学生掌握知识:高炉炼铁生产的基本原理、工艺、设备,高炉开炉及封炉操作;(2)学生分组,指定组长;(3)与现场联系,进行现场教学准备,包括安全教育、劳保用品、行走路线,现场兼职教师,现场教室等;(4)安全教育,教师带领学生下厂调研,记录1350m5高炉工艺参数,收集炼铁生产相关资料;(5)学生根据所学知识和实习、调研中获得的资料,总结开炉及封炉的操作要点;(6)与技术人员交流,请技术人员准备讲授开炉及封炉操作中出现的事故;(7)教室设置成学习岛,准备投影,为每组准备2张0开白纸,大号记号笔1支、作业纸每人2张。

5. 2.课中计划(1)学生按小组就座学习岛周围,选举记录人、发言人;(2)采用头脑风暴法,每人总结一条操作要点,按顺时针顺序轮流发言, 记录人将操作要点在0开白纸上按封炉前准备工作、封炉操作、开炉前准备工作、开炉操作分工序记录。

要求每人发言,可以轮空,直到所有人员无法补充为止,时间15〜20分钟;(3)整理完成后,小组发言人上台展示0开白纸上的记录,并向全体师生汇报交流封炉及开炉操作要点;发言学生汇报完成后,同组学生可以补充。

汇报完成,本组自评,其它组进行点评打分,现场技术人员参与对学生汇报的操作要点评价,指出优点和不足,每组时间8〜10分钟;(4)技术人员讲授实际生产该类封炉及开炉事故案例,时间20分钟;(5)教师讲授封炉及开炉生产操作要点,时间45分钟。

5. 3.课后计划布置作业,见6. 3。

6.思考题及考评6.1.课前思考题布置课前思考题,保证学生下厂调研知道找什么材料、看什么操作、思考为什么如此操作。

(1)开炉前准备工作有哪些?(2)开炉焦比及开炉造渣制度如何选择?(3)开炉配料计算步骤?(4)开炉送风应注意哪些问题?(5)如何进行开炉操作?(6)封炉前准备工作有哪些?(7)封炉料如何确定?(8)如何进行封炉操作?6. 2.课堂练习课堂提问或者集体回答,目的:及时复习、巩固知识,检查教学效果。

练习题1.开炉时为了降低炉渣中A1O含量,炉缸中常装入干渣,扩大渣量,此举()。

A.合理B.不合理C.尚待研究答案:B2.开炉点火后要不断用钎子同开塞堵铁口喷吹的焦炭,其目的是()。

A.防止炉内压力升高B.利于炉况顺行C.喷吹好铁口、加热炉缸答案:C3.开炉条件相同的情况下,用枕木填充炉缸的高炉和用焦炭填充炉缸的高炉,哪个开炉焦比更高一些()oA.枕木填充B.焦炭填充C.差不多答案:A4.封炉后的开炉,随焦炭负荷的增加应提高送风温度,当风温高于()°C,全部风口工作后,可考虑喷吹煤粉。

A. 800B. 850C. 900D. 950答案:B5.长期休风(封炉)开炉送风后,保持铁口孔道与炉缸上部贯通,达到加热铁口区域的目的。