品管系统简介

富士康品质管理系统

6. 各部門主管秉持”品質是公司生存的命脈“的

原則,應排除萬難出席此會議 7. 會議的焦點在保護顧客保護公司,不讓不良流

出,而非爭論責任歸屬

每日品質會議(Daily Quality Meeting) (3/5)

700-19866-02 700-20326-02

800-28367-01 800-28871-01

800-28367-01 800-28871-01

800-26973-02

700-24161-02

800-26342-01

顯示器面板不良

本體碰刮傷

橡膠墊不良 下蓋料花

贓污 點膠不良

Supplier A0001

每日品質會議(Daily Quality Meeting) (1/5)

1. 製造單位每日須召開品質會議,瞭解各單位前 一日品質及對策執行之即時有效性

2. 會議由製造最高主管主持,Q主管負責會議進行 及掌控,各項不良應即時決定對策,避免延誤 時間

3. 會議重點在不良防堵之確認,即系統運作之有 效性,而非責任歸屬

SAQ品質優先課題作法(1/2)

1. 定義顧客滿意之項目(約3項). 2. 決定各項目之權重. 3. 依問題的產生關連性分成設計、生產、供應商. 4. 生產部門應對實質的不良流出做有效的管制. 5. 選擇優先性較高的議題, 由主管領導進行跨功能團

隊改善.

SAQ品質優先課題作法(2/2)

1. SAQ由Q部門定期統計發佈. 2. 生產部門須對SAQ較高項目實施有效的防堵對策,

創新的新經營模式:CMMS 代工模式

CMMS = Component Module Move & Service

品质管理系统介绍

诚 信 经 营

Devotedly Business

科 学 管 理

Scientific management

精 益 求 精

Keep Improvement

QA Department Organization

QA Manager

QE

Lab Test Center

QP

Quality Control Flow

•

开罚厂商 : SONY

•

开罚原因 : 检验出产品成份违反RoHs管制元素 ( 有铅污染 )

問題分析

NO

改善效果確

NG

辦理補退貨

NO

填寫進料品質

異常回饋單

是否特采

YES

填寫特采單

不良原因解析&預

防再發對策回饋與

實施

會辦意見

會辦意見

繼續生產

YES

YES

知會客戶

同意特采

NO

NG

改善效果確認

繼續生產

YES

OEM產品須經客户同意

制造單位

檢測(品管)單位

倉管單位

成品製造完成

最終(出货)品質管制及異常處理流程

定期文件盤點

HR Training Dept.

Other Depts

提出年度訓練需求調查

填寫年度訓練需求調查

擬訂年度訓練計劃

教育訓練作業流程

擬訂部門內年度訓練計劃

NG

NG

厂区主管核准

部門主管核准

OK

OK

頒布年度訓練計劃

頒布部門內年度訓練計劃

制訂月訓練執行計劃

制訂月訓練執行計劃

實施月訓練執行計劃

教育訓練考核

品质评价管理(QEM)系统规定

1.目的为了促使质量管控体系有效运行,产品标准、过程方法得到全面落实执行,确保 PC 产品品质可控;及时发现不足、持续改善,不断提升 PC 生产质量管控能力和产品品质,满足客户需求。

2.适用范围制造本部、各 PC 构件生产工厂。

3.规定要求3.1管理规定3.1.1根据质量管控总流程要求,质量管理实行逐级监督管理。

质量管理的执行及产品质量实施品质评价检查制度,验证质量管理及产品质量水平;并根据验证结果评价和考核责任主体。

3.1.2品质评价管理(QEM)系统分为质量管理的执行及产品质量两大模块,品质评价管理(QEM)工作按测量、评价、考核三个方面进行。

3.1.3测量与评价:制造本部按季度对各工厂进行测量和综合评价,各工厂配合执行。

制造本部可不定期对单个工厂进行督导和帮助。

各工厂品管主导品质评价管理(QEM)工作,工艺、生产相关人员配合执行,按照标准要求每周对本工厂产品进行品质评价,每月月报前对工厂质量管理进行一次品质评价。

按部门、产线或班组为责任主体进行检查及综合评价,并将自评结果上传至总部。

质量管理执行及产品的品质评价采用百分制计分,每项评价总分为 100 分。

因各工厂生产产品的难易度存在差异,为确保评价、考核的公平性,将第六代外墙、异形件增加 2%的难度系数,即评价分=检查测量总分*1.02。

3.1.4考核规定:制造本部对各工厂按季度、半年度、年度进行考核,半年度考核为一、二季度平均值,年度考核为四个季度的平均值;第二、四季度不单独考核。

考核标准以年度质量目标为准,制造本部每年元月份以公文的形式公布当年年度质量目标。

考核计分权重:制造本部监督检查单项品质评价占 70%,工厂自评单项占 30%。

制造本部对各工厂考核时以两项评价的总分分值排名,并根据评价结果对工厂实行激励机制。

原则上奖惩按责任划分比例执行,奖励不得高于上限值,处罚不得低于下限值。

奖惩责任人由工厂落实到人,并在结果通报 5 日内将奖惩责任人名单上报至制造本部质量组。

质量管理系统

参数设置

aqci100

一般检验水准样本 代码数据录入作业

aqci101

特殊检验水准样本 代码数据录入作业

aqci103

C=0检验水准样本代 码数据录入作业

aqci110

单次抽样计数据 维护作业

aqci120 料件检验项目AQL

设置

aqci140

料件供货商检验数 据维护作业

一、系统特色介绍

实施质量管制的目的,是要降低生产成本、增加生产数量,达到企业 经营的目的。 「TIPTOP」质量管理系统,利用品管的抽样理论与实施技巧,提供 质量历史记录,作为不良原因分析与料件及供货商质量履历评分的依 据,达到改善经营绩效与厂商评鉴之目的

一、系统特色介绍

模块特色(效益) 符合MIL-STD-105D/E标准品质检验,企业可以建立自己的企业

检验水准

一般aqci100 特殊aqci101 C=0 aqci103

判别标准

单次aqci110

检验项目

料件aqci120 材料类型aqci122 站别料件aqci121

检验条件

供应商料件aqci140 料件aqci130

105D/105E根据级 数、样本字样、 检验程度决定抽 样数

C=0根据AQL和 级数决定抽样数

料件系统

采购系统

QC系统

生管系统

计数抽样计划

抽样计划

检验水准 允收水准

MIL-STD-105E 一般 I 一般 II 一般 III 特殊 I 特殊 II 特殊 III 特殊 IV

AQL AC RE

三、质量管理基本资料建立

•一般检验水准样本代码数据录入作业(aqci100) •特殊检验水准样本代码数据录入作业(aqci101) •单次抽样计划数据维护作业(aqci110) •料件检验项目AQL别设置作业(aqci120) •料件供货商检验数据维护作业(aqci140) •绘制图控制作业因子表维护作业(aqci600) •C=0检验水准样本代码数据录入作业(aqci103) •站别料件检验项目AQL别设置作业(aqci121) •材料类型检验项目AQL别设置作业(aqci122) •料件检验条件设置作业(aqci130) •不良原因维护作业(aqci102)

AQC_品质管理

检验等级划分

TIPTOP系统中提供了多种检验等级的划分: 按照检验程度分为:正常检验、加严检验、减量检验 按照检验水准分为:一般检验、特殊检验 按照检验级数分为:1、2、3、4 四个级别 可以看出,每个物料都有24个检验等级,可以完全满 足企业针对物料的检验要求 而且,在TIPTOP系统中,每个物料都可以按照供应商 来分别设置独自的检验等级

时 ,以大本的字样号本对字应的抽验量 号为准 抽验

根 据 AQL 和 样 本 字 号 等信息查找出本次抽 验的接受数量和拒绝 数量

实例 供应商送来一批4000PCS的零件,协定的 A Q L = 0 . 0 1 % , 抽 样 方 法 采 用 GB/T2828 ( MIL-STD105E),该零件设置的检验程度是正常检验,检验水准 是一般检验,检验级数是1

1、根据送检批量到“一般检验水准样本代码”中查询到样本字号“J”,以及抽样量

2、根据样本字号和AQL到“单次抽样计划资料”中查询接受数量和拒绝数量

3、可以看出,本次检验抽检80PCS,接受数量=0,拒绝数量=1 即, 当出现1个不合格品时即判定不合格

4

C=0 C=0是对质量要求非常严格的抽验方式,这种抽样方式 不允许出现不合格品,否则就判定整批不合格。 一般来说,企业针对CR类致命缺陷采用C=0抽验方 式,即出现重大缺陷即认定为整批不合格。

置

检验项目设置

系统提供三种方式设置检验项目,分别是 按照材料类型、按照料件、按照站别料件。

1、按照材料类型

根据材料的技术性能、技术指标、外观等质量特性以区分材料的类别。 一般来说,同一材料类型的原料具有基本相同的检验项目。 例如:电子零件类、塑胶类、五金类、包材类等

2、按照料件

同一材料类型的原料虽然具有基本相同的检验项目,但个别料件仍有独 特的检验项目,可以专门针对该料件进行设置检验项目。

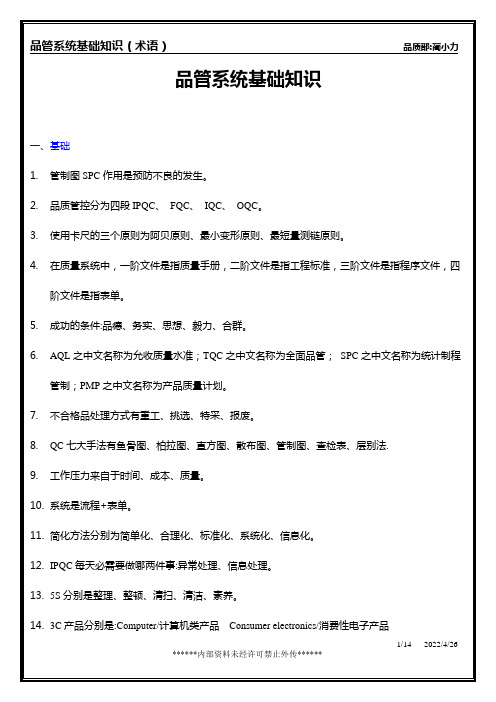

品管系统基础知识

55.FMEA包含对问题点重要程度的几要参数:风险度、严重度、难检度。

56.一组测定值中最大值与最小值差称为全距

57.抽样计划中凡有危害产品的使用者,生命安全之缺点称为致命缺点

58.将两个种类的数据显示在坐标图上,从此判断两者是否相关,这种图称为散布图

59.QIT Quality ImprovementTeam中文为质量改善小组

82.在管制图中,UCL表示为管制上限

83.P Chart是不良率管制图

84.为找出产生问题的主要原因,以设定改善目标,通常使用的工具是柏拉图

85.为验证产品质量及制程的稳定性, 通常在以下条件下开立初件,正确的时机为:每批生产时、修机后

86.制程品管人员需管制:制程中出现的物料异常、机台/模具参数、制程人员的作业方式、产线的5S

-STD-105E表使用步骤:1).选择批量;2)、选用检验水准;3)、决定AQL允收水准;4)、决定抽样计划的类别/种类;5)、由抽样表中查出适当的代字;6)、由样本代字查出样本数n;7)、查AQL之列与样本代字之行的相交栏得Ac与Re;8)、抽取样本检验,针对结果作出处理。

7.某QC在一周共检查出不良品20pcs,其中外观不良8pcs,装配不良6pcs,功能不良3pcs,异物1pcs,少件1pcs,实机测试不良1pcs,用柏拉图分析质量改善方向:

28.PPM(中英全称均可):Percent Per Million百万分之一

29.通常用鱼骨图(特性要因图)方法来找原因, 而用层别法来看分布

30.在制程管制中,通常用管制图来对关键制程的主要参数进行监控,以及时预警将要发生的不良

31.制程异常的处理首先是对不良品进行标示,隔离。

质量体系管理涉及的概念

1、QSM简述QSM是Quality Management System的缩写,中文意为质量管理体系,辉门公司的质量管理体系包括:(ISO/TS16949)、ISO 9001、AS/EN/JISQ 9100和(ISO1400)。

ISO/TS16949是国际汽车行业的一个技术规范,其针对性和适用性非常明确:此规范只适用于汽车整车厂和其直接的零配件制造商。

这些厂家必须是直接与生产汽车有关的,能开展加工制造活动,并通过这种活动使产品能够增值。

ISO是International Organization for Standardization的缩写,中文意为国际标准化组织。

TS是Technical Specification 缩写,中文意为技术规范。

汽车行业将所有过程划分为顾客导向过程COP(Customer Oriented Process)、支持过程SP(Support Process)、管理过程MP(Management Process)等三大类过程。

COP是通过输入和输出直接和外部顾客联系的过程,如订单处理,顾客投诉,交付等。

SP是直接帮助完成顾客导向过程的内部过程(这些过程发生在三个层次上:管理、系统、操作)。

将直接对顾客导向的过程以支持性作用的过程,定义为支持过程,分为设备管理、工装管理、文件控制、记录控制、持续改进、纠正和预防措施等。

MP即评估COP和支持过程绩效,以及产生组织决策,目标,更改等过程。

将作用于所有过程,或对整个质量管理体系产生较为广泛作用的过程,定义为管理过程。

经营计划,管理评审,职责与沟通、内部审核、质量成本控制等。

2、 QA简述QA是Quality Assurance的缩写,中文意为质量保证。

通过建立和维持质量管理体系来确保产品质量没有问题。

QA对企业内部来说是:全面有效的质量管理活动;对企业外部来说则是:对所有的有关方提供证据的活动。

一般包括体系工程师,SQE (Supplier Quality Engineer 供应商质量工程师),CTS(客户技术服务人员),6sigma 工程师,计量器具的校验和管理等方面的人员。

四大管制系统

1.用人的原则:“选人—用人—育人—留人”。

(“选、用、育、留“政策)。

1.1“物竟天择,适者生存”。

——我们提倡竟争,“竟争,务实,效率、创新”。

1.2选人——“伯乐与千里马”的关系,建立完善的考核制度,“德、智、体”全面考核,实行筛选制,竟争上岗,优胜劣汰。

用人——“十个指头有长短”;“好钢应用在刀刃上”;“寸有所长,尺有所短”;“实践是检验真理的唯一标准”。

育人——建立完善的教育训练体制,营造良好的学习氛围,“活到老,学到老”;尤造物,先造人”;“始于教育,终于教育”。

企业持续发展必须坚持教育训练,从“理念、管理、技能”三方面着手提高整体素质,以满足顾客的需求。

留人——“十年树木,百年树人”。

人力是公司最大的资源,最重要的资源。

留人必须营造留人的环境:须有工作历练之机会;须有正确的思想文化;须有健康稳定之生活。

“人才是本,品质为先”。

2.四大管制系统:工管系统—品管系统—生管系统—经管系统。

2.1架构图如下: Array2.2T wo keys to company:工管系统----工程管理系统品管系统----品质管理系统生管系统----生产管理系统经管系统----经营管理系统2.3架构图2.4四大管制系统指导思想(1)组织架构(2)管理循环(2.1)工管系统—标准(2.2)品管系统—品质(2.3)生管系统—交期(2.4)经管系统—成本3.概念:系统= 流程+ 表单+ 资讯标准= 时间+ 空间+ 正确目标= 定点+ 定位+ 定量市场= 客户+ 产品+ 服务策略= 方向+ 时机+ 程度品质=价值+尊严+明天产品=料+工+费集合—整合—融合经验=时间+金钱品检品管品保好品质≠高品质T ime to money,Time to market,Time to value. 时间=金钱+市场+价值。

品管系统运作流程clzr

供應商

鴻海

客戶

12

品質方針

傾聽客戶對產品之要求 及

做出他們的期望

13

鴻海品質系統結構

工標處會總訂定

一階 品質保證手冊

二階 品質作業系統, 工程標準

事業群自行展開

三階 四階

各事業群品質作業辦法, 程序表單

各事業群文件報告 表單紀錄

作業流程方法,請查閱系統文件

14

PCEG品質系統架構

QS 一階文件

QS-09

ES09-001

ES09-002

ES09-003

CGOO-0037 CGOO-0038 CGOO-0010

CGOO-0040

QS-0變更要項之定義

ES09-002 產品與製程主要控制要項變更管制辦法

ES09-003 ECN 變更等級之定義

于廢品率和返工率 - 高層管理層不參與

品質活動

- 品質保証活動貫穿 - 注重開發階段

- 高層管理者設定零缺陷

生產過程

- 大量採用“品質設計” 的品質目標

- 注重生產過程的穩定性 和“預防措施”

- 各部門和層次各自制定

- 品質保証職能集中 - 有較明晰的品質目標 - 品質保証有專業人員

來處理

- 注重品質問題“源頭” 零缺陷品質目標

內容:

1.客戶導向之觀念 2.ISO9000品質系統國際標准介紹 3.富士康企業集團的品管理念 4.品質保證組織與職責 5.產品開發段品質保證 6.製造段品質管理

1

客戶導向之觀念

生產型態之演進

1930~1950 1950 ~ 1970 1970 ~ 1980 1980 ~ 現在

大量生產 大量生產種類多 定單生產以 定單生產

品管系统功能说明及效益分析

品管系统功能说明及效益分析系统描述:试验室在接受到经营部门的通知后查看配合比库,查找有无可用的配合比。

有可用的配合比就形成配合比资料;如果没有可用的配合比,先检查是否有原材料,没有就发送通知进材料。

然后设计配合比并试配,形成配比资料。

对设计的配合比进行成本核算,并与预算指标进行对比分析。

根据配合比库对生产任务编制配合比,对配比库进行维护管理;对进站的原材料进行检测,记录检测结果,生成实验报告,并根据检测结果更改施工配合比;对大量的抗压、抗渗报告数据进行统计、评定和汇总。

在整个管理系统中,试验室管理的信息量是最大的,日常工作是最繁重的,而计算机的应用,将以往的手工工作变得快速、简便、准确。

试验室管理流程如下:功能简介系统由3大模块组成:原材料试验管理、配合比管理、混凝土试验(抗压、抗渗)管理。

原材试验管理:原材料试验(水泥试验、砂试验、石试验、外加剂试验、粉煤灰试验、高炉矿渣粉试验、轻剂料试验、其它试验等)配合比试验管理:1、标准配合比:就是事先把一些行业通用的配方作为配方资料输入到系统中,以便于制作生产配方时调用。

2、生产配合比:签订一份销售合同后,业务部门就通知实验室制作相应的生产配合比,以便生产部门制定生产计划,同一份合同的相同生产任务最好制作一单相应的生产配方,避免多单不同合同内容的生产任务共用一单生产配方时产生无法分别修改的问题。

当然,如果不担心此问题的话,可以共用同一单生产配方。

3、调整配合比:同一单生产任务在不同的搅拌楼生产时,它的生产配方需要根据不同的搅拌楼进行分别级配,适应不同的搅拌楼的料仓名称。

混凝土试验管理:1、试块制作:把生产留样的混凝土制作试块并登记,然后进行试块的相关试验。

2、抗压、抗渗试验:对每个生产任务所对应的混凝土试块试验结果进行统计,出具混凝土强度统计评定及质量合格证。

效益评价:1、通过对原材检验为评定各供货商原材料的质量提供数据,给材料部门提供谈判依据;2、配合比管理对品保中心、生产管理部门控制、分析成本起到辅助作用;3、混凝土强度检测对稳定各厂混凝土质量、控制混凝土成本起到基础性作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合格則標示“PASS”單,不合格標示“REJECT” 單並開VDCS通知廠商

入庫及檢驗報表作業

倉儲收貨/入庫

依據系統要求對入庫產品進行管制 庫存品保存條件及環境確認 物料標示及區隔作業

庫存品之倉儲儲位管理

確實依據先進先出管理

異常原因分析

品質工程人員對異常原因予 以調查、分析

對于較為疑難或嚴重之異常, 組成專案小組共同分析

制定實施改善對策

制程異常連絡絡單位會辦相關責任 單位,提出改善對策 執行改善作業 簽訂完成時間

申請結案處理

效果跟蹤驗証

改善效果之跟蹤確認 異常未得到改善,則要求責任 單位繼續改善,直到異常得到 改善為止

設計驗收階段

重點(管制)尺寸決定 制程能力(CPK)測試 不合格尺寸檢討修模/改圖 零件及樣品承認

量試放產階段

工程/品質文件制作完成 小批量試 良品率統計 量試品質檢討會 新產品量試移轉說明會 工程/品質文件正式發行

進料品管作業流程

供應商開發 評估/驗証

資材/外包 移轉/下單

供應商 生產/交貨 收料

一.市場評 估階段

二.開發企 劃階段

三.設計審 查階段 四.設計驗 証階段

五.設計驗 收階段

六.量試放 產階段

市場評估階段

新產品開發企劃書 開發可行性評估報告

開發企劃階段

新產品開發總體時程表 新產品規格書

設計審查階段 新產品設計開發計劃書 細部設計與檢討 X版圖面產生

設計驗証階段

新產品規格書之再確認 新產品開發說明會 治具開發執行單

品管系統簡介

目錄

1.管審會作業流程 2.新產品開發品質保證系統 3.進料品管作業流程 6.組裝品管作業流程 7.制程異常處理作業流程 8.內部稽核作業流程

管審會作業流程

管審委成立 管審會計劃 管審會召開 記錄保存

管審委成立

成立管理審查委員會(簡稱管審會) 管審委主任委員由事業處最高主管擔任

管審委設管理代表一名 常務委員由各部門主管擔任

稽核報告

提出缺失項 將缺失項矯正記錄表發放至相關 單位,限期整改

匯整內部品質稽核報告,呈報上級 主管核准

改善追蹤

責任單位提出改善對策 改善追蹤確認直至結案 保存稽核記錄

QC1 成品之抽樣檢驗執行批允收 成品包裝方式之確認 QC檢驗規範之維護 品質數據之統計及應用 量治具之維護 新產品量試之協助 品質改善活動之展開

QC2 模擬客戶段IQC抽檢 系統模擬測試之展開 協助工程/品工對新產品 或ECN進行系統驗証

OQC 成品/零件出貨品質再確認 貨櫃品質之稽查 POP之稽查 模擬客戶測試 出貨異常之反饋及處理 客訴問題協助處理 成品倉庫之管控

IQC

負責進料檢驗 負責做好進料檢驗記錄和報告 負責解決進料不良問題並及時向上級報告

負責對進料不良進行追蹤調查,並對改善 結果予以確認 負責進料品質提升及改善

IPQC

負責首件檢查及開線確認

負責制程檢驗及管控 負責做好制程檢驗,測試及監控報告 負責定時抽樣送檢並判定檢驗結果 發現制程異常立即處理並及時向上級報告

協助產線進行制程能力提升及改善

OQC

負責成品檢驗

負責做好成品檢驗記錄和報告

負責監督檢包線自主檢查及包裝作業 負責成品不良處理並及時向上級報告 負責成品品質統計分析及改善

品管作業流程

訂單審查

流程卡審查

IPQC QC1 QC2

OQC

訂單審查

審查訂單品質、規格要求

向交管反饋訂單異常狀況 交管依據客戶確認結果修改訂單 或附加說明並通知品保 交管依據客戶訂單之相關要求轉 換為生產流程卡

IQC驗貨

倉儲收 貨/入庫

供應商開發評估/驗証 提供供應商基本資料 供應商評鑑作業 免評鑑供應商文件資料確認 納入合格供應商名冊 做樣品及承認作業

資材/外包移轉/下單

供應商基本資料收集 將評鑑合格的供應商納入合格供應 商名冊 文件資料、設備移轉 與供應商完成議價、決價作業 與供應商簽(交貨契約) 依據內部轉換訂單向供應商下單 訂購單必須審查與核準

管審會計劃

擬定管審會計劃 知會相關部門

管審會資料準備

管審會召開

由管審委委員或經主管指定人員參加

主任委員或管理代表主持會議 與會人員檢討品質目標之達成狀況

管審會原則上每年召開兩次,特殊情況下 召開臨時管審會

記錄保存 會議檢討及決議事項予以記錄 管理審查之相關記錄依『記錄 保存作業系統』辦理

新產品開發品質保證系統

供應商生產/交貨

依照本公司資料生產產品

于首件、制程、成品,做品質管制 出貨依包裝作業規範出貨

標示(物料標示單)附(出貨應商管理

收料

收料單位依據訂單貨品之數 量、標示及包裝作業

收料人員將廠商(出貨檢驗報 告)交IQC通知驗貨 確認廠商送貨之搬運、儲存作業

IQC驗貨

流程卡審查

依據最新BOM及客戶訂單審查流程卡 向流程卡制作人員反饋流程卡異常狀況 流程卡制作人員在依BOM/客戶訂單重 新確認后下發更改后之流程卡 流程卡審核無誤后在審核欄簽認 將簽后之流程卡呈謝副理核準后用于 生產作業

IPQC 初件、尾件之品質確認 上線物料之確認 流程卡/SOP/PMP之稽查 制程異常分析及處理 不良品之標示區分 組裝不良品退料之會判 制程品質能力之提升活動

制程異常處理作業流程

異常連絡 單開列

制程不 良初判 異常原 因分析 制定實施 改善對策

效果跟 蹤驗証

資料擴 散、歸檔

異常連絡單開列

品管開列制程異常連絡單 清楚敘明發生異常之產品 料號品名、生產工令、 不良數量等異常內容

制程不良初判

品質工程人員接獲制程異常信息 判定異常是否對產品品質產生影響 作出初判處理:停機、停線、修模、 批退等

資料擴散、歸檔

異常連絡單編碼,分發相關 單位

資料歸檔

內部稽核作業流程

擬定內稽計劃 成立稽核小組 實施稽核

稽核報告

改善追蹤

擬定內稽計劃

指定主導稽核員 由主導稽核員擬定內稽計劃 通知受稽核單位

成立稽核小組

稽核員資格認可 稽核小組成立 編制檢查表

實施稽核

按內稽計劃之安排及檢查表進行稽核 對照標準和系統文件,開具缺失項 缺失需經陪同人員確認

有不良品應區隔標示並按不合格品管制之程序處理 督導產線作好自主檢查

成品入庫

依IS檢驗成品之各檢驗項目,包括成品尺寸、 外觀及包裝,是否符合規格要求 填寫成品檢驗記錄表單 制程異常時依《制程異常處理作業流程》處理 有不良品應標示並追溯之,並按不合格品管制 程序處理

品管作業流程

IQC(来料检 验) IPQC(制程檢 驗、管控) FQC(成品檢驗)

沖壓品管作業流程

首件檢查

制程巡回 成品入庫

首件檢查

品管依生產排配流程卡確認物料

準備相關檢驗規範、量治具、樣品

模修、產線首件自檢 品管首件確認(比照樣品及試裝) 異常時依異常流程處理

制程巡回

記錄每捆鋼材批號 依據SIP檢驗各工站之檢驗項目,包括尺寸、外觀, 是否符合規格要求 填寫制程檢驗記錄表

制程異常時依《制程異常處理作業流程》處理