铜焊硬质合金工艺流程

硬质合金制造工艺

硬质合金制造工艺

硬质合金制造工艺:

硬质合金烧结成型就是将粉末压制成坯料,再进烧结炉加热到一定温度(烧结温度),并保持一定的时间(保温时间),然后冷却下来,从而得到所需性能的硬质合金材料。

烧结成型是硬质合金制造工艺的主要方法。

硬质合金烧结过程可以分为四个基本阶段:

1:脱除成形剂及预烧阶段,在这个阶段烧结体发生如下变化:

成型剂的脱除,烧结初期随着温度的升高,成型剂逐渐分解或汽化,排除出烧结体,与此同时,成型剂或多或少给烧结体增碳,增碳量将随成型剂的种类、数量以及烧结工艺的不同而改变。

粉末表面氧化物被还原,在烧结温度下,氢可以还原钴和钨的氧化物,若在真空脱除成型剂和烧结时,碳氧反应还不强烈。

粉末颗粒间的接触应力逐渐消除,粘结金属粉末开始产生恢复和再结晶,表面扩散开始发生,压块强度有所提高。

2:固相烧结阶段(800℃--共晶温度)

在出现液相以前的温度下,除了继续进行上一阶段所发生的过程外,固相反应和扩散加剧,塑性流动增强,烧结体出现明显的收缩。

3:液相烧结阶段(共晶温度--烧结温度)

当烧结体出现液相以后,收缩很快完成,接着产生结晶转变,形成合金的基本组织和结构。

4:冷却阶段(烧结温度--室温)

在这一阶段,合金的组织和相成分随冷却条件的不同而产生某些变化,可以利用这一特点,对硬质合金进行热处理以提高其物理机械性能。

铜制品的焊接

铜制品的焊接铜是一种重要的金属材料,广泛应用于制造行业。

在许多情况下,焊接是加工铜制品的常用方法之一。

本文将探讨铜制品焊接的基本过程和注意事项。

焊接是将两个或多个金属部件通过加热并加入熔化的填充材料,使其永久连接的过程。

以下是焊接铜制品的基本步骤:1. 准备工作:- 清洁:在焊接之前,必须确保铜制品表面干净、无油脂和氧化物。

可以使用钢丝刷或酸性溶液进行清洁。

- 加热:对于大块的铜制品,预热是必要的。

预热可以减少焊接过程中的压力和热应力。

2. 选择适当的焊接方法:- TIG焊接:适用于精密焊接,操作较为繁琐,但焊接质量高。

- MIG焊接:适用于大面积焊接,操作相对简单,但焊接成本较高。

3. 选择适当的焊接材料:- 银焊料:高温下焊接铜制品时广泛使用的材料。

可以提供良好的电导率和高强度。

- 焊锡:适用于低温焊接铜制品。

常用于电子和微型焊接。

4. 开始焊接:- 放置:将铜制品放置在焊接平台上,并确保部件的正确定位和固定。

- 加热和加入焊料:使用合适的焊接工具,将焊料加热到适当的温度,并将其加入焊接接头。

- 冷却:焊接完成后,让焊接接头自然冷却,以避免出现应力集中和裂纹。

铜制品焊接的注意事项包括:- 在焊接过程中必须采取安全措施,如佩戴焊接面罩、手套和其他防护装备。

- 根据铜制品的特点和要求,选择合适的焊接方法和焊接材料。

- 控制焊接温度,避免过热或过快的焊接速度。

- 确保焊接区域干燥和清洁,以提高焊接质量。

总之,铜制品的焊接是一项需要技巧和经验的工艺。

遵循正确的焊接步骤和注意事项,可以实现高质量的焊接连接。

铜及铜合金的焊接介绍

铜及铜合金的焊接介绍1铜及铜合金的分类纯铜是紫红色,俗称紫铜。

在纯铜的基础上加入不同的合金元素,可以成为不同性能的铜合金,常用的铜合金有黄铜、青铜及白铜等。

2铜及铜合金的焊接性铜及铜合金经辗压或拉伸成不同厚度的铜板及铜合金板,不同规格的管子或各种不同形状的材料,都可以用焊接的方法制成各种不同的产品。

铸造的铜及铜合金是通过模型直接浇铸成需要形状的部件或产品,焊接只用于修复或补焊。

在焊接与补焊中易产生下列不良影响:2.1难熔合:铜及铜合金的导热性比钢好的多,铜的导热系数是钢的7倍,大量的热被传导出去,母材难以象钢那样局部熔化,对厚大铜及铜合金材料的焊接应焊前预热,采用功率大,热量集中的焊接方法进行焊接或补焊为宜。

2.2易氧化:铜在常温时不易被氧化。

但随着温度的升高,当超过300℃时,其氧化能力很快增大,当温度接近熔点时,其氧化能力最强,氧化的结果生成氧化亚铜(Cu2O)。

焊缝金属结晶时,氧化亚铜和铜形成低熔点(1064℃)结晶。

分布在铜的晶界上,加上通过焊前预热,并采用功率大,热量集中的焊接方法使被焊工件热影响区很宽,焊缝区域晶粒较粗大,从而大大降低了焊接接头的机械性能,所以铜的焊接接头的性能一般低母材。

2.3易产生气孔:铜导热性好,焊接熔池,比钢凝固速度快,液态熔池中气体上浮的时间短来不及逸出也会形成气孔。

2.4易产生热裂纹:铜及铜合金焊接时在焊缝及熔合区易产生热裂纹。

形成裂纹的主要原因:2.4.1铜及铜合金的线膨胀系数几乎比低碳钢大50%以上,由液态转变到固态时的收缩率也较大,对于刚性大的工件,焊接时会产生较大的内应力。

2.4.2熔池结晶过程中,在晶界易形成低熔点的氧化亚铜—铜的共晶物(Cu+Cu2O)。

2.4.3凝固金属中的过饱和氢向金属的显微缺陷中扩散,或者它们与偏析物(如Cu2O)及应生成的H2O在金属中造成很大的压力。

2.4.4母材中的铋、铝等低熔点杂质在晶界上形成偏析。

2.4.5施焊时,由于合金元素的氧化及蒸发、有害杂质的侵入,焊缝金属及热影响区组织的粗大、加上一些焊接缺陷等问题,使焊接接头的强度、塑性、导电性、耐腐蚀性等往往低于母材所致。

硬质合金制造过程

硬质合金制造过程嘿,朋友们!今天咱来聊聊硬质合金制造过程,这可真是个有趣又神奇的事儿呢!你想想看,那小小的硬质合金,别看它不起眼,可在好多地方都大显身手呢!就好像是一个小小的超级英雄,默默地为我们的生活贡献着力量。

要制造硬质合金呀,首先得有各种原材料。

就像做饭得有食材一样,这原材料就是制造硬质合金的基础呢。

这些原材料被精心挑选出来,然后混合在一起,就像是在给这个小超级英雄准备各种超能力。

接着呢,就到了很关键的一步啦,那就是压制。

这就好比是给这个小超级英雄塑造一个完美的身材,让它有型有样的。

把混合好的材料放到模具里,用力压一压,嘿,一个初步的形状就出来啦。

然后呀,就是烧结啦!这可是个神奇的过程哦。

把压好的东西放到高温炉子里,就像给它来了一场火热的洗礼。

在高温的作用下,这些材料就紧紧地结合在一起,变得无比坚硬。

这不是和我们人一样嘛,经过一些磨练才能变得更强大。

等烧结完了,还没完事儿呢!还得对这个小超级英雄进行一番修整和加工。

把那些不平整的地方磨一磨呀,把形状再雕琢得更完美一些呀。

这就像是给它穿上一件帅气的战衣,让它可以更加威风凛凛地去战斗。

你说这制造过程是不是很有意思呀?从一堆原材料,经过这么多道工序,最后变成了厉害的硬质合金。

就好像是一个丑小鸭变成了白天鹅一样。

咱生活中的好多东西可都离不开这硬质合金呢!那些坚硬的工具呀,耐磨的零件呀,都是它的功劳。

它就像是一个默默奉献的幕后英雄,虽然我们可能平时不太注意到它,但它真的很重要呢!所以呀,可别小看了这硬质合金制造过程,这里面蕴含着多少人的智慧和汗水呀!每一步都得精心操作,稍有差错可能就前功尽弃啦。

这就好像是走钢丝一样,得小心翼翼的。

总之呢,硬质合金制造过程就是这么神奇又有趣,它让我们的生活变得更加美好和便利。

咱得好好珍惜这些成果,也要感谢那些为制造硬质合金付出努力的人们呀!这就是我对硬质合金制造过程的理解,你们觉得怎么样呢?。

硬质合金的生产工艺流程

硬质合金的生产工艺流程

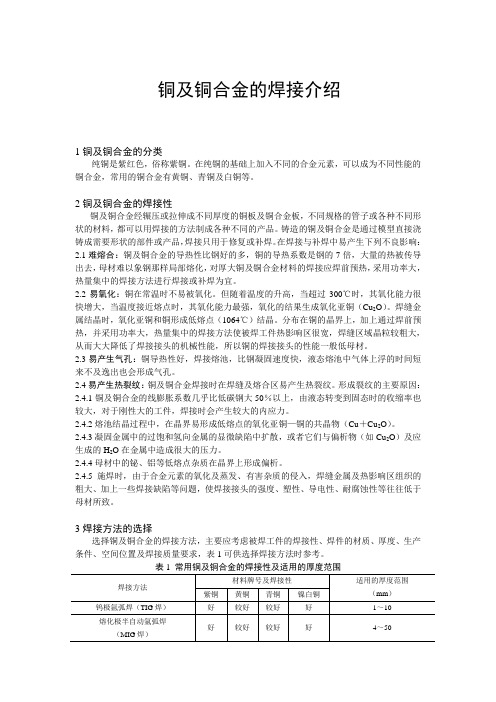

硬质合金生产包括混合料制备、成形、烧结3个主要工艺流程、生产产品或所用装备流程图如下:

配料

湿磨

掺胶、干燥、制粒

混合粒

成形

烧结

硬质合金

硬质合金生产中的形成剂

(1)形成剂的作用

硬质合金混合料在形成前一般应加入形成剂。

形成剂的主要作用都是增加粉末粘性,方便实现形状,提高压胚强度。

由于作为硬质合金基体成分的难溶金属硬质合化物具有高硬度、高弹性模量、高抗压强度等特性,其粉末在压制过程中难以生产塑性变形,应添加足够数量的成型剂,使粉末能在较低的压力下回想粘结而成形。

添加成型剂的另一个作用是便于制粒,改善粉末的流动性和润滑性,有利于压胚密度的均匀分布。

硬质合金混合料粉末添加成型剂后,粉末颗粒被形成剂所包裹,这种起保护作用,可大幅度降低粉末的氧化速度,使压胚经较长时间存放而不发生明显氧化。

加入成型剂时,要特别注意成型剂的增碳作用和随之带入杂质,这些都会对硬质合金性能生产不良影响。

铜合金焊接工艺及焊接质量控制

铜合金焊接工艺及焊接质量控制一、焊接技术的发展及在铜合金焊接中的应用(一)焊接技术的发展1.古代发展焊接技术是随着金属的应用而出现的,古代的焊接方法主要是铸焊,钎焊和锻焊。

战国时期的刀剑武器等刀刃为钢,刀背为熟铁,一般是经过加热锻焊而成的。

古代焊接技术长期停留在铸焊,锻焊和钎焊的水平上,使用的热源都是炉火,温度低,能量不集中,无法用于大截面,长焊缝工件的焊接,只能用以制造简单的饰品,工具和武器。

2.近现代发展19世纪初,英国的戴维斯发现电弧和氧乙炔焰两种能局部熔化金属的高温热源;1885-1887年,俄国的别纳尔多斯发明碳极电弧焊钳;1900又出现了铝热焊。

20世纪初,碳极电弧焊和气焊得到应用,同时还出现了薄药皮焊条电弧焊,电弧比较稳定,焊接熔池受到熔渣保护,焊接质量得到提高,使手工电弧焊进入实用阶段,电弧焊从20年代成为一种重要的焊接方法。

1951年,苏联发明电渣焊成为了大厚度工件的高效焊接方法;1953年,苏联又发明二氧化碳保护焊,促进了气体保护电弧焊的发展,如出现了混合气体保护焊,药芯焊丝气渣联合保护焊和自保护电弧焊等。

1957年美国盖奇发明等离子弧焊;40年代德国法国相继发明电子束焊,也在之后得到实用和进一步发展;60年代又出现了激光焊;这标示着高能量密度熔焊的新发展,大大改善了材料的焊接性,使许多难以用其它方法焊接的材料和结构得以焊接1887年美国汤普森发明电阻焊,用于薄板的电焊和缝焊;缝焊是最早的半机械化焊接方法,之后又出现了闪光对焊方法焊接棒材和链条,至此电阻焊进入实用阶段。

到目前为止,焊接技术已经有20余种基本方法和成百种派生方法,并且仍处于继续发展之中。

一方面,材料学进入21世纪已显示出以下的变化趋势,即从黑色金属向有色金属变化;从多维材料向低维材料变化;从单一材料向复合材料变化。

新材料的连接对焊接技术提出了更高的要求。

另一方面,基于计算机技术的先进制造技术如计算机辅助焊接(CAM)、焊接机器人、计算机集成制造系统(CIM)to等蓬勃发展,正从信息化、集成化、系统化、柔性化等几个方面改变着焊接技术的生产面貌。

铜焊硬质合金工艺流程

铜焊硬质合金工艺流程英文回答:Copper brazing is a process used to join two or more copper components together using a hard alloy filler material. This process is commonly used in industries such as automotive, aerospace, and plumbing. The copper brazing process involves several steps to ensure a strong and reliable joint.1. Surface preparation: Before brazing, it is important to clean the surfaces of the copper components to remove any dirt, oil, or oxide layers. This can be done using a wire brush, sandpaper, or a chemical cleaner. The cleaner the surfaces, the better the brazing results.2. Flux application: Flux is a chemical compound that helps to remove any remaining oxide layers and prevents the formation of new oxides during the brazing process. Theflux is applied to the surfaces of the copper componentsusing a brush or by dipping the components into a flux solution.3. Assembly: The copper components are then assembled together in the desired configuration. It is important to ensure that the joint area is properly aligned and that there is sufficient clearance for the filler material to flow.4. Filler material selection: The filler material used in copper brazing is typically a hard alloy that has a lower melting point than the base metal. This allows the filler material to flow and bond with the copper components without melting the base metal. Common filler materials include silver-based alloys and copper-phosphorus alloys.5. Heating: The assembled copper components are heated to a temperature above the melting point of the filler material but below the melting point of the base metal. This can be done using a torch, furnace, or induction heating. As the filler material melts, it flows into the joint area and forms a strong bond with the coppercomponents.6. Cooling and cleaning: After brazing, the joint is allowed to cool naturally or is quenched in water to solidify the filler material. Once cooled, the joint is cleaned to remove any flux residue or other contaminants. This can be done using a wire brush, sandpaper, or a chemical cleaner.Copper brazing is a versatile process that allows for the joining of copper components with different shapes and sizes. It provides a strong and leak-proof joint that can withstand high temperatures and pressures. This makes it suitable for applications where reliability and durability are important, such as in automotive radiators, heat exchangers, and plumbing fittings.中文回答:铜焊是一种使用硬质合金填料将两个或多个铜部件连接在一起的工艺。

硬质合金的生产工艺流程

硬质合金的生产工艺流程硬质合金是一种具有高硬度、高强度和耐磨性能的材料,广泛应用于机械加工、矿山工具、石油钻探等领域。

其生产工艺流程主要包括原料选择、粉末制备、混合、成型、烧结、后处理等几个关键步骤。

一、原料选择硬质合金的主要成分为钨碳化物和钴,钨碳化物提供了高硬度和耐磨性,而钴则起到了结合剂的作用。

在原料选择阶段,需要选择高纯度的钨粉、碳粉和钴粉,确保合金的质量和性能。

二、粉末制备在硬质合金的生产过程中,需要将钨粉、碳粉和钴粉分别进行研磨和筛分,以确保粉末的细度和均匀性。

通常采用球磨机和高能球磨机进行粉末的研磨,然后通过筛分去除粗粉和杂质,得到所需的粉末。

三、混合将经过研磨和筛分的钨粉、碳粉和钴粉按照一定比例混合,确保各个成分均匀分布。

混合采用的方法有干法混合和湿法混合两种,根据具体情况选择合适的方法。

在混合过程中,还可以添加一些其他的合金元素和添加剂,以调整合金的性能。

四、成型混合好的粉末通过成型工艺进行成型,常见的成型方法有压制成型和注射成型两种。

压制成型是将混合好的粉末放入模具中,经过一定的压力进行压制,使其形成所需的形状。

注射成型则是将混合好的粉末与有机粘结剂混合后,通过注射机将其注入到模具中,然后进行脱蜡处理。

五、烧结成型后的硬质合金零件需要进行烧结处理,以提高其密度和硬度。

烧结是将零件放入高温炉中,在一定的温度和气氛条件下进行加热处理。

在烧结过程中,粉末颗粒之间会发生相互扩散和结合,形成致密的硬质合金。

六、后处理烧结后的硬质合金零件还需要进行后处理,以进一步提高其性能。

常见的后处理方法有研磨、抛光、涂层等。

研磨和抛光可以提高合金的表面光洁度和精度,涂层可以提高合金的耐腐蚀性和润滑性。

总结:硬质合金的生产工艺流程包括原料选择、粉末制备、混合、成型、烧结和后处理等几个关键步骤。

在每个步骤中,都需要严格控制工艺参数,确保合金的质量和性能。

通过合理的工艺流程和后处理方法,可以生产出具有高硬度、高强度和耐磨性能的硬质合金产品,满足不同领域的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜焊硬质合金工艺流程

Copper brazing hard alloy is an important process in the manufacturing industry that requires a precise and well-thought-out procedure to ensure the quality of the final product. 铜焊硬质合金是制造业中的重要工艺,需要精密和周密的程序来确保最终产品的质量。

First and foremost, it is essential to properly clean the surfaces of the copper and hard alloy materials before brazing. 首先并且最重要的是,在焊接之前要彻底清洁铜和硬质合金材料的表面。

Any dirt, grease, or other contaminants on the surfaces can interfere with the bonding process, leading to weak joints and poor performance. 表面的任何污垢、油脂或其他污染物可能会干扰黏合过程,导致接头弱化和性能下降。

Next, it is crucial to select the right type of brazing filler metal that is compatible with both the copper and hard alloy materials. 接下来,选择与铜和硬质合金材料兼容的正确型号的钎料至关重要。

The filler metal should have a melting temperature lower than that of the base metals to prevent damage during the brazing process. 钎料的熔点应低于基金属的熔点,以防止在焊接过程中损坏。

In addition to selecting the appropriate filler metal, controlling the brazing temperature is also critical in achieving a strong and reliable joint between the copper and hard alloy materials. 除了选择合适的钎

料之外,控制焊接温度也是实现铜和硬质合金材料之间牢固可靠接头的关键。

The temperature should be carefully monitored and maintained within a specific range to ensure the filler metal melts and properly bonds the materials. 温度应该被仔细监控并保持在特定范围内,以确保钎料融化并正确粘合材料。

Moreover, the heating and cooling rates during the brazing process should be controlled to prevent thermal stress and distortion in the copper and hard alloy materials. 此外,在焊接过程中应控制加热和冷却

速率,以防止铜和硬质合金材料的热应力和变形。

Rapid temperature changes can cause cracking or warping in the materials, compromising the integrity of the joint. 快速的温度变化可能会导致材料开裂或变形,影响接头的完整性。

Finally, proper post-brazing cleaning and inspection must be conducted to ensure the quality and integrity of the copper brazing hard alloy joint. 最后,必须进行适当的焊后清洁和检查,以确保铜焊硬质

合金接头的质量和完整性。

Any residual flux or oxides should be

removed, and the joint should be visually inspected for any defects or imperfections. 任何残留的焊剂或氧化物应该清除,并且应该对接头进行目视检查,以发现任何缺陷或瑕疵。

Through a meticulous and well-executed process, copper brazing hard alloy can produce strong and durable joints that meet the high standards of the manufacturing industry. 通过细致和有条不紊的过程,铜焊硬质合金可以生产出符合制造业高标准的牢固耐用的接头。

Attention to detail and precision in every step of the process are crucial to achieving the desired results and ensuring the quality of the final product. 在整个过程的每一个步骤中,注重细节和精度对于实现期望的结果并确保最终产品的质量至关重要。

In conclusion, the process of copper brazing hard alloy requires a combination of technical knowledge, skill, and attention to detail to produce high-quality joints that meet industry standards. 总之,铜焊硬质合金的过程需要结合技术知识、技能和对细节的关注,以生产符合行业标准的高质量接头。

Professional expertise and experience play a significant role in ensuring the success of the brazing process and the overall quality of the final product. 专业的专门知识和经验在确保焊接过程成功以及最终产品整体质量方面起着重要作用。

Ultimately, the art of copper brazing hard alloy is a testament to the precision and dedication required in the manufacturing industry to create reliable and long-lasting products. 最终,铜焊硬质合金的艺术证明了在制造业中确保可靠和持久产品所需的精确度和奉献精神。

It is a craft that demands skill, patience, and a deep understanding of the materials and processes involved to achieve excellence in every joint. 这是一门需要技巧、耐心和对所涉及材料和过程的深刻理解的工艺,以在每个接头中取得卓越成就。