屏蔽罩冲压件模具设计.

密封垫罩冲压工艺与模具设计

d 凸/d = 72/45.5 = 1.6 查《冲压手册》表 4-5,修边余量δ = 3 ㎜, 切边前凸缘直径 dF= d 凸+2δ = 72 + 6 = 78 ㎜, 初算毛坯直径:(翻边前的半成品形状和尺寸如图 4-1 所示) 按相应数值代入凸缘筒形件毛坯尺寸计算公式得 d0 = =

d 2 F 4dH 3.44dr 78 2 4 45. 5 10 3.44 45.5 2.25

个由圆弧和矩形构成的孔,但他的外形具有对称性。 根据工件的形状和技术要求,进行冲压工艺性分析,可以认为,该零件形状属 旋转体,是一般带凸缘圆筒形件,且 d 凸/d 和 h/d 都比较合适,拉深工艺性好。圆

0 角半径 R3 较大, 不需要整形工序, 直接可成形。 主要加工尺寸 14.5 0 0.1 ㎜和Ф 72 0.25

3.2 确定工艺方案

1、工件Ф 19 ㎜孔的冲制方案 此件虽然是一般带凸缘拉深件,但加工底部Ф 19 ㎜孔可有多种加工方案。 一种可以采用阶梯拉深后车去底部,另一种可以采用阶梯拉深后冲去底部,再一种 可以采用拉深后冲底孔,再翻边。这三种方法中,第一种车底的质量高,但生产效率

5 `

不高,且该零件材料切削加工性能差,且费时,该零件底部要求不高的情况下不宜采 用;第二种冲底孔,要求零件底部的圆角半径压成接近清角(R≈0) ,这就需要增加 一道整形工序且质量不易保证; 第三种采用翻边, 生产效率较高且省料, 材料韧性好, 翻边端部不如以上好,该零件高度 14.5 0 0.1 有精度要求,翻边后采用水平切边可达到 要求, 前两种都达不到所要求的尺寸精度。 综合比较, 采用第三种方法是比较合理的。 1、 确定工序的合并与工序顺序 当工序较多,不易一下确定工艺方案时,最好先确定出零件的基本工序,然后将各 基本工序作各种可能的组合并排出顺序,以得出不同的工艺方案,再根据各种因素 进行分析比较,找出合适于具体生产条件的最佳方案。 根据上面的分析,此件全部基本工序有落料、拉深、冲Ф 13 ㎜孔、翻边、冲四 周的三个缺槽、垂直切边、水平切边。 首先看一下冲Ф 13 ㎜孔工序能否与翻边工序合并: 模壁厚度 a = (19-13)/2 = 3 ㎜ 由《冲压手册》表 2-43 查得凸凹模的最小壁厚 1.6 ㎜,模具壁厚大于最小壁 厚,模具不会损坏,所以冲Ф 13 ㎜孔工序能否与翻边工序可以合并。 根据以上的基本工序及所计算的,可以拟出以下几种方案: 方案一:落料与拉深合并,其余按基本工序 方案二:落料与拉深合并,并Ф 13 ㎜孔和翻边合并,其余按基本工序 方案三:落料与拉深合并,Ф 13 ㎜孔和翻边合并,冲四周的三个缺槽和垂直 切边合并,水平切边为单工序 方案四:落料、拉深、冲Ф 13 ㎜孔、翻边四个工序合并,冲四周的三个缺槽和垂 直切边合并,水平切边为单工序 方案五:除水平切边外,其它全部工序合并

屏蔽罩冲压件模具设计

毕业设计说明书题目:屏蔽罩冲压工艺及模具设计年级、专业:姓名:学号:指导教师:完成时间:摘要冲压模具在工业生产中应用广泛。

冲压模具的设计充分利用了机械压力机的功用特点,在室温的条件下对坯件进行冲压成形,生产效率提高,经济效益显著。

冲压模具的设计充分利用了机械压力机的功用特点,在室温的条件下对坯件进行冲压成形,生产效率提高,经济效益显著。

本文介绍的模具实例结构简单实用,使用方便可靠,对类似工件的大批量生产具有一定的参考作用。

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

关键词:冲压、模具、制造AbstractPunching die has been widely used in industrial production.The punching dies that utilized the f eature of the normal punch shaped the workpiece in the room temperature,and its efficiency and economic situation is excellent. The dies here discussed can be easily made,conveniently used, a nd safely operated.And it could be used as the reference in the large scale production of similar workpieces. Punching die has been widely used in industrial production.In the traditional industri al production,the worker work very hard,and there are too much work,so the efficiency is low.Wi th the development of the science and technology nowadays,the use of punching die in the indust ial production gain more attention, and be used in the industrial production more and more.Self-a cting feed technology of punching die is also used in production, punching die could increase the efficience of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.Key word: punching、die、manufacture目录摘要 (II)第1章绪论 (1)1.1 课题来源和研究意义 (1)1.2 国内外在该方向的研究现状及分析 (1)1.3 本课题研究的主要内容 (2)1.4 本章小结 (2)第2章屏蔽罩加工工艺综合分析 (3)2.1 屏蔽罩加工工艺要求 (3)2.2 零件图分析 (3)2.3 冲压工艺性审查 (3)2.4 冲压件经济性和先进性分析 (4)2.5 工艺方案的确定 (4)2.6 本章小结 (5)第3章单模的设计 (6)3.1 冲压件的工艺分析 (6)3.1.1 冲件回弹值的计算 (6)3.2 展开尺寸及排样 (6)3.3 计算冲压力(根据工步计算冲压力) (8)3.3.1 落料力 (8)3.3.2 卸料力 (8)3.3.3 翻边力的计算 (8)3.3.4 翻边卸料力 (8)3.4 确定模具压力中心,翻边模 (8)3.5 计算凸、凹模刃口尺寸 (10)3.5.1 翻边工作部分尺寸计算 (10)3.6 凸模、凹模的结构设计 (10)3.7 模具总体设计及主要零部件设计 (13)3.7.1 模具总休装配设计 (13)3.7.2 卸料弹簧的设计计算 (14)3.7.3 模柄设计 (15)3.7.4 模架设计 (15)3.7.5 垫板设计 (15)3.7.6 凸模固定板设计 (15)3.7.7 卸料板设计 (16)3.7.8 模具的闭合高度 (16)3.8 冲压设备的选择 (16)3.8.1 公称压力的选择 (16)3.8.2 行程次数 (16)3.8.3 滑块行程(S) (17)3.8.4 模具闭合高度 (17)3.8.5 工作台面尺寸 (18)3.8.6 模柄孔尺寸 (18)3.9 模具的装配 (18)3.10 模具零件的加工 (19)3.11 本章小结 (20)结论 (21)设计心得 (23)致谢 (24)参考文献 (25)第1章绪论1.1 课题来源和研究意义本设计题目由实习单位提供,经系指导老师审核通过的。

防护罩冲压工艺分析与冲模设计

防护罩冲压工艺分析与冲模设计作者:00000 指导老师:00000工学院机械设计制作及其自动化摘要:冲压模具是冲压生产中不可或缺的工艺装备,而模具设计和制造技术水平的高低是国家产品制造能力的判断标准。

模具制造拥有操作简单,生产率高,产品质量稳定,低成本,便于实现机械化等优点。

本文研究冲裁件防护罩,它在防火系统中,对外表面起保护作用。

基于模具设计制造方面的知识,可利用模具制造出防护罩。

通过对其材料、结构、精度等工艺性认真分析,提出并确定加工工艺方案,从而进行零件工艺计算,为绘制相关零件图形提供数据,再查询手册选择合适的冲压设备及零部件,最后绘出模具的零件图和装配图。

通过防护罩的模具设计,了解了冲压模具的设计思路,掌握了模具设计的方法,培养了机械设计方面的专业思维,熟悉了计算机制图的操作,对模具知识也有了更深刻的认识。

关键词:冷冲压冲压模具工艺分析1绪论1.1研究冲压模具的意义近年来,伴随着国民经济和科学技术的迅速发展,模具作为机械工业生产中的重要工艺装备,市场上对于其需求量也在不断地增长。

作为世界制造中心的中国,模具制造工业规模庞大,为国民经济提供了部分支撑。

尽管我国在模具工业有了较大的发展进步,但与发达国家相比,还是有一定的差距,中国的模具还有很大的发展空间和潜力。

冲压模具需要材料工程、工艺分析、结构设计等多方面学科的联系结合,因此,研究冲模可以提升整个行业的制造能力。

1.2冲压模具概述冲压模具,是指在冷冲压加工中,将金属或非金属材料加工成零件或半成品的一种特殊的工艺装备。

冷冲模是实现冷冲压加工不可或缺的工艺装备,冲压件生产的有三大要素:即先进的模具、合理的冲压成形工艺、高效的冲压设备。

冷冲压加工具有很多不可替代的优点,比如成本方面、技术方面等,是其它传统的加工方法无法比拟的。

主要有:冲压过程中产生较少切屑或无切屑;所生产的产品差异非常小,产品质量稳定可靠;冲件的成本较低;操作方便、生产效率高、便于大规模生产加工等。

屏蔽内罩级进模设计

《模具制造》2014 年第 4 期

· 23 ·

·冲 模 技 术·

处的 2 处冲圆孔、2 处冲圆凸包及中间翻边的预冲

形。具有足够的连接强度。因此,本级进模的带料设

由于级进模为立体冲压,在冲压过程中,带料(或

的形式。为不使材料利用率降低太多,在载体部位上

孔。图 3⑦为中间圆孔的翻边工序。

条料)的送进必须浮离凹模平面一定的高度,所以在

同时,导向系统的设计也要与部位的精整整形;⑨冲 4 处耳部的

2-ϕ4mm 圆孔及 2-ϕ4mm 凸包、中间翻边孔的预冲孔;

⑩翻边;

制件外形与载体冲切分离;

载体切断。

全部 12 个工位均为有效工位。带料料宽尺寸 88mm,

各工位间距尺寸 72mm,2 导正钉孔ϕ4mm。排样图如

制件从凹模中落下。同时切口凸模、冲废料孔的凸模

和废料刀分别切开料带、冲废料孔、冲工艺孔、切断载

· 22 ·

业出版社,

2011.

何敏红,王树勋,武晓红. 压盖级进模排样设计的研究[J].

锻压技术,

2013,

(03)

[3] 王尚林,

武晓红. 电机前后支架级进模的设计与制造[J]. 锻

压技术,

2011,

(02)

整修工艺参数的选择和确定。为先、

后进行的正、

反方

ϕ46±0.05

R1

R3.5

2

11

R1

R1

ϕ69

.

R1

.2

ϕ69

8

2.5

R1

0.35

ϕ20+0.22

+0.12

ϕ6+0.08

+0.02

防护罩冲压课程设计

防护罩冲压课程设计一、课程目标知识目标:1. 学生能理解冲压工艺的基本概念,掌握防护罩冲压加工的原理及流程。

2. 学生能描述防护罩冲压模具的结构及各部分功能,并了解其设计原则。

3. 学生了解金属材料在冲压过程中的变形特点及其对产品质量的影响。

技能目标:1. 学生能够独立操作冲压设备,完成防护罩的冲压加工。

2. 学生能够运用CAD/CAM软件进行简单防护罩冲压模具的设计与制作。

3. 学生能够根据实际需求选择合适的金属材料,并进行冲压工艺参数的调整。

情感态度价值观目标:1. 学生通过学习防护罩冲压课程,培养对制造业的热爱和责任感。

2. 学生在实践操作中,增强团队合作意识,提高沟通协调能力。

3. 学生能够认识到防护罩冲压技术在工业生产中的应用价值,激发创新精神和实践能力。

本课程针对高年级学生,结合学科特点,注重理论知识与实践技能的结合。

课程目标既关注学生对冲压工艺知识的掌握,又强调操作技能和情感态度的培养,旨在提高学生的综合素质,为未来从事制造业及相关领域工作打下坚实基础。

二、教学内容1. 冲压工艺基本原理:包括冲压定义、分类及特点,冲压模具的组成与功能,冲压设备的选择与操作。

教材章节:第3章 冲压成形工艺2. 防护罩冲压模具设计:介绍防护罩结构及冲压模具设计要求,分析模具结构对冲压质量的影响。

教材章节:第4章 冲压模具设计3. 金属材料与冲压工艺参数:讲解常用金属材料的冲压性能,分析工艺参数对冲压变形的影响。

教材章节:第5章 金属冲压变形及其控制4. 防护罩冲压工艺流程:阐述防护罩冲压的整个工艺流程,包括模具调试、生产操作及质量控制。

教材章节:第6章 冲压工艺规程及质量控制5. CAD/CAM软件应用:介绍CAD/CAM软件在防护罩冲压模具设计中的应用,并进行实际操作演练。

教材章节:第7章 计算机辅助冲压模具设计6. 实践操作:安排学生进行防护罩冲压操作,包括设备操作、模具调试及产品检验。

教材章节:第8章 冲压模具的制造与调试教学内容按照教材章节顺序安排,注重理论与实践相结合,确保学生能够系统掌握防护罩冲压相关知识,为实际操作奠定基础。

外屏蔽罩拉深模设计【U形型件冲压模具】

摘要冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就难以实现。

拉深是利用模具使平板毛坯变成为开口的空心零件的冲压方法,用拉深工艺可以制成筒形、阶梯形、锥形、抛物面形、盒形和其他不规则形状的薄壁零件,其中又以筒形件简单和多见,而有凸缘筒形件又分为宽凸缘和窄凸缘件。

在拉深工艺设计时,必须知道冲压件能否一次拉出,这就引出了拉深系数的概念。

拉伸系数决定于每次拉深时允许的极限变形程度。

在多次拉深中,对于宽凸缘拉深件,则应在第一次拉深时,就拉成;零件所要求的凸缘直径,而在以后各次拉深中,凸缘直径保持不变。

为了保证以后拉深时凸缘不变形,宽凸缘拉深件首次拉入凹模的材料应比零件最后拉深部分实际所需材料多3%~5%,这些多余材料在以后各次拉深中,逐渐将减少部分材料挤回到凸缘部分,使凸缘增厚,从而避免拉裂。

关键词:拉深拉深变形拉深力ABSTRACTStamping is a method of applying pressure to a material by means of a mold mounted on a stamping device (mainly a press) to cause separation or plastic deformation to obtain a desired pressure machining method for the desired part. Stamping is usually at room temperature for cold deformation of the material processing, and the main use of sheet metal to be processed into the required parts, it is also called cold stamping or sheet metal stamping. Stamping used by the mold called stamping die, referred to as die. Dies are special tools for batching materials (metal or nonmetal) into the required pieces. Punching in the stamping is essential, did not meet the requirements of the die, batch stamping production is difficult to carry out; no advanced die, advanced stamping process is difficult to achieve. Deep drawing is the use of mold to make the flat into a hollow blank parts of the stamping method, with the drawing process can be made of cylindrical, stepped, tapered, parabolic, box-shaped and other irregular shape of the thin-walled parts, Which in turn cylindrical and simple and more common, and a cylindrical tube is divided into wide flange and narrow flange pieces. In the drawing process design, we must know whether the stamping out a pull, which leads to the concept of drawing coefficient. The tensile modulus is determined by the degree of ultimate deformation allowed at each drawing. In the deep drawing, for the wide flange drawing parts, it should be in the first drawing, it pulls; parts required flange diameter, and in the subsequent drawing, the flange diameter to maintain constant. In order to ensure that the flange after the deformation is not deformed, wide flange drawing parts for the first time into the die material should be more than the final part of the material required to extract the actual material 3% to 5%, these excess materials in the future Deep, will gradually reduce the part of the material squeezed back to the flange part, so that the flange thickening, so as to avoid cracking.Key words:drawing die drawing deformation drawing force目录第一章工艺分析•••••••••••••••••••••••••••••••••••••••••••••••••••••••••1 1.1外屏蔽罩拉深膜工艺性分析••••••••••••••••••••••••••••••••••••••••••••••1 1.1.1拉深件拉深变形特点••••••••••••••••••••••••••••••••••••••••••••••••••1 1.1.2拉深件要求••••••••••••••••••••••••••••••••••••••••••••••••••••••••••1 1.1.3拉深件工艺分析••••••••••••••••••••••••••••••••••••••••••••••••••••••2 1.2材料的工艺性能••••••••••••••••••••••••••••••••••••••••••••••••••••••••3 第二章拉深工序计算•••••••••••••••••••••••••••••••••••••••••••••••••••••4 2.1选定切边余量δ••••••••••••••••••••••••••••••••••••••••••••••••••••••••4 2.2.计算毛坯直径D••••••••••••••••••••••••••••••••••••••••••••••••••••••••4 2.3计算工件拉深次数及各次拉深尺寸••••••••••••••••••••••••••••••••••••••••4 第三章工序压力计算和压力机的选择•••••••••••••••••••••••••••••••••••••••5 3.2压力机的选择原则••••••••••••••••••••••••••••••••••••••••••••••••••••••5 3.3排样设计••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••5 3.4第二次拉深压力机的选择••••••••••••••••••••••••••••••••••••••••••••••••5 3.5第三次拉深压力机的选择••••••••••••••••••••••••••••••••••••••••••••••••6 3.6第四次拉深压力机的选择••••••••••••••••••••••••••••••••••••••••••••••••7 第四章模具工作部分尺寸和公差计算•••••••••••••••••••••••••••••••••••••••9 4.1拉深成型模具设计0000••••••••••••••••••••••••••••••••••••••••••••••••••9 4.2拉深模工作零件的结构和尺寸•••••••••••••••••••••••••••••••••••••••••••10 4.3凸模与凹模之间间隙c••••••••••••••••••••••••••••••••••••••••••••••••••10 4.4凸模与凹模工作尺寸与公差•••••••••••••••••••••••••••••••••••••••••••••11 第五章零件切削加工工艺规程••••••••••••••••••••••••••••••••••••••••••••11 5.1工艺规程设计•••••••••••••••••••••••••••••••••••••••••••••••••••••••••11 5.2确定毛坯的制造方式•••••••••••••••••••••••••••••••••••••••••••••••••••11 5.3基准的选择•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••11 5.3.1粗基准的选择•••••••••••••••••••••••••••••••••••••••••••••••••••••••11 5.3.2精基准的选择••••••••••••••••••••••••••••••••••••••••••••••••••••••••12 5.4制定工艺路线•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••13 5.5机械加工余量、工序尺寸及毛坯尺寸的确定••••••••••••••••••••••••••••••••14 5.6选择机床及刀具、量具••••••••••••••••••••••••••••••••••••••••••••••••••••14第六章工作零件结构尺寸和公差的确定•••••••••••••••••••••••••••••••••••••20 6.1落料拉深模选用原则••••••••••••••••••••••••••••••••••••••••••••••••••••••••••206.2模具零件尺寸确定•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••21 6.3模架选择••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••22 6.4模柄选择••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••22 6.5其他零件尺寸,材料•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••22第七章拉深装配图的校核••••••••••••••••••••••••••••••••••••••••••••••••••••••23结论••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••24 致谢••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••25参考文献•••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••26第一章工艺分析1.1外屏蔽罩拉深模工艺性分析1.1.1拉深件拉深变形特点从几何形状的特点,矩形盒状零件可以划分为2个长度A-2r和2个B-2r的直边,另加4个半径为r的1/4圆筒部分组成(冲压与模具设计图4.4.1)。

防护罩冲压课程设计

防护罩冲压课程设计一、课程目标知识目标:1. 学生能够理解冲压技术的概念,掌握防护罩冲压的基本原理和工艺流程;2. 学生能够掌握防护罩冲压模具的结构和设计要点,了解不同材料的冲压性能;3. 学生能够了解防护罩冲压过程中的质量控制和安全防护措施。

技能目标:1. 学生能够运用所学知识,设计简单的防护罩冲压模具;2. 学生能够熟练操作冲压设备,完成防护罩的冲压加工;3. 学生能够分析并解决防护罩冲压过程中出现的问题,提高生产效率。

情感态度价值观目标:1. 培养学生对冲压技术的兴趣,激发其学习热情;2. 培养学生严谨的工作态度,注重产品质量和安全;3. 培养学生的团队协作精神,提高沟通与交流能力。

分析课程性质、学生特点和教学要求:本课程为专业技术课程,旨在让学生掌握防护罩冲压技术的基本知识和操作技能。

学生处于中等职业学校机械制造及相关专业,具有一定的机械基础知识,但对冲压技术了解较少。

教学要求注重实践操作,结合理论教学,提高学生的实际操作能力。

二、教学内容1. 冲压技术基本概念:冲压的定义、分类及应用领域;2. 防护罩冲压工艺流程:模具设计、材料选择、工艺参数设定、生产准备;3. 防护罩冲压模具结构及设计:模具的分类、结构特点、设计原则及要点;4. 不同材料的冲压性能分析:金属材料的冲压性能、常用材料及适用范围;5. 防护罩冲压质量控制与安全防护:常见质量问题及解决方法、安全操作规程;6. 冲压设备操作与维护:设备结构、操作方法、维护保养及故障排除;7. 实践操作:设计简单的防护罩冲压模具,操作冲压设备完成防护罩冲压加工。

教学大纲安排:第一周:冲压技术基本概念、防护罩冲压工艺流程;第二周:防护罩冲压模具结构及设计;第三周:不同材料的冲压性能分析;第四周:防护罩冲压质量控制与安全防护;第五周:冲压设备操作与维护;第六周:实践操作。

教材关联章节:第一章:冲压技术概述;第二章:冲压模具设计;第三章:冲压工艺及设备;第四章:冲压质量控制与安全防护。

模具毕业设计100屏蔽板模具设计说明书

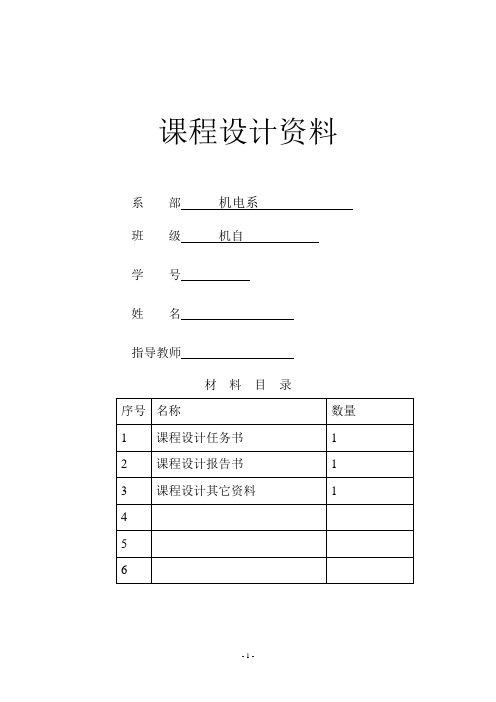

课程设计资料系部机电系班级机自学号姓名指导教师材料目录课程设计任务书课程设计任务书目录一零件工艺分析 (8)二冲裁模间隙的确定 (8)三冲压毛胚形状和尺寸确定 (9)四冲裁凸、凹模刃口尺寸的确定 (9)五屏蔽板冲裁工艺流程 (10)六冲裁模具装配图 (12)七冲裁力的计算 (12)八主要参考书目 (13)九课程设计心得体会 (13)屏蔽板模具设计一零件工艺分析:由图看可知道此屏蔽板是一个一般的圆形板型零件,符合板型件的冲裁,所以在设计其加工模具时将采用冲裁工艺模具设计方案进行设计。

而根据图示的尺寸大小、精度要求及表面质量的分析可知,此零件的冲压加工工艺简单,无需采取特殊的工艺措施。

而此零件的工艺性能好,且需要大批量的生产,所以选用常规的冲裁。

如零件图所示的平板零件,所需的基本工序有落料、冲孔。

由于此零件对精度的要求不高,故可采用一次成形。

二冲裁模间隙的确定:冲裁过程中,冲才模间隙就是影响冲裁质量的主要因素之一。

间隙选择的合理可以提高冲裁件断面的质量,间隙的大小还能引起材料受凸、凹模的侧向挤压力变化,从而使落料件和冲孔件尺寸的大小有异于凹、凸模尺寸的大小。

间隙还对冲裁力和模具的寿命有很大的影响,因此选择合理的间隙对工件的冲裁是不可缺少的。

由于冲裁的材料是厚度为2mm的H62黄铜,查表可得:Z max =0.160mm Z min =0.120mm三 冲压毛胚形状和尺寸确定:显然,由零件图知,毛胚的形状和尺寸是一个直径为D=55mm 的圆形板料,厚度为2mm,材料为黄铜带H62。

如图所示:四 冲裁凸、凹模刃口尺寸的确定:外形05.05.55-属于落料,内形所有的孔都属于冲孔。

4.1 落料查表和相关资料可知: Z max =0.160mm Z min =0.120mm pδ=0.020mm d δ=0.030mm x=0.75校核间隙:pδ+dδ=(0.020+0.030)mm=0.050mm> Z max - Z min=(0.160-0.120)mm=0.040mm说明所取的凸、凹模公差不能满足pδ+dδ< Z max - Z min 条件,但相差不大,可调整如下:pδ=0.4(Z max - Z min )=0.4⨯0.040mm=0.016mmd δ=0.6(Z max - Z min )=0.6⨯0.040mm=0.024mm 将已知和查表的数据代入公式,即得dD =(max D -x ∆)d δ+0=(55.5-0.75⨯0.5)024.00+mm=55.125024.00+mmD p=(dD - Zmin)pδ-=(55.125-0.120)016.0-mm=55.005016.0-mm4.2 冲孔 查表和有关资料得: 显然, IT13的公差∆=0.46mm. Z max =0.160mm Z min =0.120mmpδ=0.020mm d δ=0.020mm x=0.75校核:pδ+dδ=(0.020+0.020)mm=0.040mm= Z max - Z min ,故符合条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计说明书题目:屏蔽罩冲压工艺及模具设计年级、专业:姓名:学号:指导教师:完成时间:摘要冲压模具在工业生产中应用广泛。

冲压模具的设计充分利用了机械压力机的功用特点,在室温的条件下对坯件进行冲压成形,生产效率提高,经济效益显著。

冲压模具的设计充分利用了机械压力机的功用特点,在室温的条件下对坯件进行冲压成形,生产效率提高,经济效益显著。

本文介绍的模具实例结构简单实用,使用方便可靠,对类似工件的大批量生产具有一定的参考作用。

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

关键词:冲压、模具、制造AbstractPunching die has been widely used in industrial production.The punching dies that utilized the f eature of the normal punch shaped the workpiece in the room temperature,and its efficiency and economic situation is excellent. The dies here discussed can be easily made,conveniently used, a nd safely operated.And it could be used as the reference in the large scale production of similar workpieces. Punching die has been widely used in industrial production.In the traditional industri al production,the worker work very hard,and there are too much work,so the efficiency is low.Wi th the development of the science and technology nowadays,the use of punching die in the indust ial production gain more attention, and be used in the industrial production more and more.Self-a cting feed technology of punching die is also used in production, punching die could increase the efficience of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.Key word: punching、die、manufacture目录摘要 (II)第1章绪论 (1)1.1 课题来源和研究意义 (1)1.2 国内外在该方向的研究现状及分析 (1)1.3 本课题研究的主要内容 (2)1.4 本章小结 (2)第2章屏蔽罩加工工艺综合分析 (3)2.1 屏蔽罩加工工艺要求 (3)2.2 零件图分析 (3)2.3 冲压工艺性审查 (3)2.4 冲压件经济性和先进性分析 (4)2.5 工艺方案的确定 (4)2.6 本章小结 (5)第3章单模的设计 (6)3.1 冲压件的工艺分析 (6)3.1.1 冲件回弹值的计算 (6)3.2 展开尺寸及排样 (6)3.3 计算冲压力(根据工步计算冲压力) (8)3.3.1 落料力 (8)3.3.2 卸料力 (8)3.3.3 翻边力的计算 (8)3.3.4 翻边卸料力 (8)3.4 确定模具压力中心,翻边模 (8)3.5 计算凸、凹模刃口尺寸 (10)3.5.1 翻边工作部分尺寸计算 (10)3.6 凸模、凹模的结构设计 (10)3.7 模具总体设计及主要零部件设计 (13)3.7.1 模具总休装配设计 (13)3.7.2 卸料弹簧的设计计算 (14)3.7.3 模柄设计 (15)3.7.4 模架设计 (15)3.7.5 垫板设计 (15)3.7.6 凸模固定板设计 (15)3.7.7 卸料板设计 (16)3.7.8 模具的闭合高度 (16)3.8 冲压设备的选择 (16)3.8.1 公称压力的选择 (16)3.8.2 行程次数 (16)3.8.3 滑块行程(S) (17)3.8.4 模具闭合高度 (17)3.8.5 工作台面尺寸 (18)3.8.6 模柄孔尺寸 (18)3.9 模具的装配 (18)3.10 模具零件的加工 (19)3.11 本章小结 (20)结论 (21)设计心得 (23)致谢 (24)参考文献 (25)第1章绪论1.1 课题来源和研究意义本设计题目由实习单位提供,经系指导老师审核通过的。

本设计题目涉及的主要内容是对冲压模的设计, 研究目的是在厂原有的基础上,对模具进行改进设计,提高产品质量与效益。

在二十世纪中期甚至更早,国外就已经出现很多对模具及模具工业的高度评价与精辟的比喻。

例如:“模具是美国工业的基石”(美国);“模具是促进社会繁荣富强的原动力”(日本);“模具工业是金属加工的帝王”(德国);“模具是黄金”(东欧)等。

在二十世纪未,中国人才开始认识到其极端重要性,作出了科学的评价:“模具工业是现代工业之母”(中国)。

21世纪的制造业,正从以机器为特征的传统技术时代,向着以信息为特征的技术时代迈进,即用信息技术改造和提升传统产业。

经济全球化和世界市场一体化加速发展,不断加剧了制造商之间的竞争,提出了快速反应市场的要求,与之相适应,制造业对柔性自动化技术及装备的要求更加迫切而强烈。

同时,微电子技术和信息通信技术的快速发展,为柔性自动化提供了重要的技术支撑,工业装备的数控化、自动化、柔性化呈现蓬勃发展的态势。

现今,全世界模具工业年总产值约为650亿美元,其中亚洲地区占到全世界一半的总产值。

而在亚洲,最高属于日本,年产值达200亿美元上下。

美国的年产值为50亿美元。

中国也在后来居上,现在已经达到70亿美元。

然而,产值并不等同于技术质量。

虽然我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与发展经济需求和世界先进水平相比,差距仍很大。

一些大型、精度、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。

而技术含量低的模具已供过于求,市场利润空间狭小。

近五年来,平均每年进口模具约为11.2亿美元,2003年就进口了近13.7亿的模具,这还未包括随设备和生产线作为附件带进来的模具。

这表示中国大陆模具业的发展潜力仍然很巨大。

这就是这次研究的意义。

1.2 国内外在该方向的研究现状及分析在世界上大多数国家和地区,模具及模具工业早已成为了一个行业,有专门的行业组织机构指导和推动模具工业的发展。

比如日本有“型技术协会”,台湾地区有“台湾模具工业同业公会”,我国有“中国模具工业协会”,各省市均有其分会。

模具行业已成为一个大行业,仅我国的模具企业已达到了数万家之多。

近年来,我国冲压模具水平已有很大提高。

大型冲压模具已能生产单套重量达50多吨的模具,中档轿车配套的覆盖件模具和多工位单模也能生产了。

模具精度达到1~2μm,寿命2亿次左右。

表面粗糙度达到Ra≤1.5μm的精冲模、大尺寸(φ≥300mm)精冲模及中厚板精冲模国内也已达到相当高的水平。

我国模具CAD/CAM技术的发展已有20多年历史。

由原华中工学院和武汉733厂于1984年共同完成的精冲模CAD/CAM系统是我国第一个自行开发的模具CAD/CAM系统。

华中工学院和北京模具厂等在1986年共同完成的冷冲模CAD/CAM系统是我国自行开发的第一个冲裁模CAD/CAM系统。

上海交通大学开发的冷冲模CAD/CAM系统也于同年完成。

21世纪开始,CAD/CAM技术逐渐普及,现在具有一定生产能力的冲压模具企业基本都有了CAD/CAM技术,其中部分骨干重点企业还具备各CAE能力。

模具CAD/CAM技术能显著缩短模具设计与制造周期,降低生产成本,提高产品质量,已成为人们的共识。

在“八五”、九五“期间,已有一大批模具企业推广普及了计算机绘图技术,数控加工的使用率也越来越高,并陆续引进了相当数量CAD/CAM系统。

如美国EDS的UG,美国Parametric Technology公司的Pro/Engineer,美国CV公司的CADSS,英国DELCAM 公司的DOCT5,日本HZS公司的CRADE及space-E, 以色列公司的Cimatron 还引进了AutoCAD CATIA 等软件及法国Marta-Daravision公司用于汽车及覆盖件模具的Euclid-IS等专用软件。

国内汽车覆盖件模具生产企业普遍采用了CAD/CAM技术/DL图的设计和模具结构图的设计均已实现二维CAD,多数企业已经向三维过渡,总图生产逐步代替零件图生产。

在冲压成型CAE软件方面,除了引进的软件外,华中科技术大学、吉林大学、湖南大学等都已研发了较高水平的具有自主知识产权的软件,并已在实践中得到成功应用,产生了良好的效益。

快速原型(RP)传统的快速经济模具相结合,快速制造大型汽车覆盖件模具,解决了原来低熔点合金模具靠样件浇铸模具,模具精度低、制件精度低和制造难等问题,实现了以三维CAD模型作为制模依据的快速模具制造。

它标志着RPM应用于汽车身大型覆盖件试制模具已取得了成功。

围绕着汽车车身试制、大型覆盖件模具的快速制造,近年来也涌现出一些新的快速成型方法。

例如,目前已开始在生产中应用的无模多点成型及激光冲击和电磁成型等技术。

它们都表现出了降低成本、提高效率等优点。

1.3 本课题研究的主要内容1.屏蔽罩冲裁工艺方案;2.屏蔽罩模具总体方案设计;3.模具各零件尺寸计算;4.模具总装配图与零件图绘制。

1.4 本章小结本章从国内外当今模具的发展状况这个角度介绍了课题的研究意义,在此基础上提出课题设计的任务。

第2章屏蔽罩加工工艺综合分析2.1 屏蔽罩加工工艺要求屏蔽罩零件图如图2-1所示,材料为304不锈钢,材料厚度t=0.8mm,已知年产量10万件,为大批量生产。