烟道式换热器设计

烟道换热器在各种温度下的应用

5 结语 针对烟道换热器的结构、原理和各种工况条件进 行了分析,并总结了其在各种温度条件下的应用情况 以及解决问题的有效措施,主要集中在低温、中高温、 高温余热资源的余热回收利用,其发展是完善材料的 耐热性、热膨胀、高温腐蚀和积灰处理,提高其可靠 性,以拓宽烟道换热器在低温和高温余热资源的应用, 提高烟道换热器与其它高效换热器的竞争力。

2019 年第 1 期

中国机械

MACHINE CHINA

仪表仪器设备

烟道换热器在各种温度下的应用

黄星泉 (珠海高新区九圆热交换设备制造有限公司 广东 珠海 519041)

摘要:道换热器是一种换热装置,它以烟气为热源,对空气、煤气、水等介质进行加热,以达到预期的效果。本文简要介绍 了烟道换热器的工作原理,烟道换热器在各种温度下的应用,以及烟道换热器在各种温度下的材料选择,烟道换热器在运 行过程中防止积灰积渣和高温腐蚀的有效措施。

关键词:烟道换热器;材料选择;积灰积渣;高温腐蚀;有效措施

0 引言 烟道换热器由管板、换热管和管箱等组成。多根 换热管两端分别插入上管板和下管板,组成管束,换 热管中为空气流道,管束的多个换热管间为烟气流道, 在管束的上部连接有空气进出口管箱,管束通过连接 管箱使空气依次从多组管束的换热管中流过。烟道换 热器是一种换热装置,它以烟气为热源,对空气、煤 气、水等介质进行加热,以达到预期的效果。一般烟 气分为低温 120℃ ~400℃,中高温 400℃ ~800℃,高温 800℃ ~1400℃。

Qy、tk—烟气、空气温度。

ay、ak—烟气侧、空气侧放热系数。

低温、中高温烟道换热器的结构形式如下。

ห้องสมุดไป่ตู้

空气进

空气出

烟气出

空气

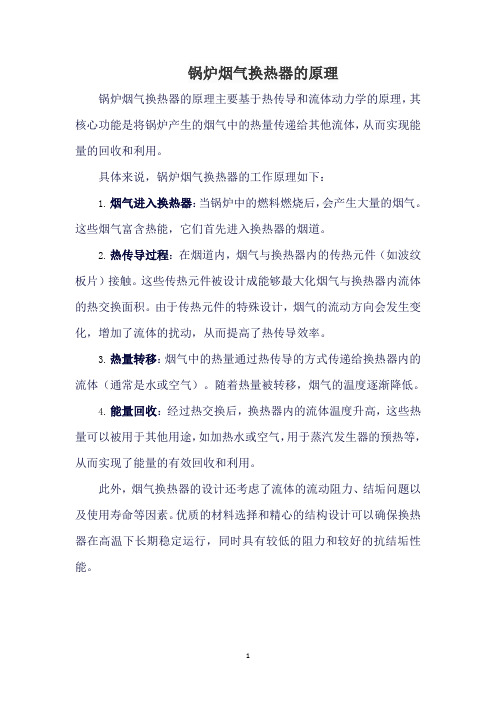

锅炉烟气换热器的原理

锅炉烟气换热器的原理

锅炉烟气换热器的原理主要基于热传导和流体动力学的原理,其核心功能是将锅炉产生的烟气中的热量传递给其他流体,从而实现能量的回收和利用。

具体来说,锅炉烟气换热器的工作原理如下:

1.烟气进入换热器:当锅炉中的燃料燃烧后,会产生大量的烟气。

这些烟气富含热能,它们首先进入换热器的烟道。

2.热传导过程:在烟道内,烟气与换热器内的传热元件(如波纹板片)接触。

这些传热元件被设计成能够最大化烟气与换热器内流体的热交换面积。

由于传热元件的特殊设计,烟气的流动方向会发生变化,增加了流体的扰动,从而提高了热传导效率。

3.热量转移:烟气中的热量通过热传导的方式传递给换热器内的流体(通常是水或空气)。

随着热量被转移,烟气的温度逐渐降低。

4.能量回收:经过热交换后,换热器内的流体温度升高,这些热量可以被用于其他用途,如加热水或空气,用于蒸汽发生器的预热等,从而实现了能量的有效回收和利用。

此外,烟气换热器的设计还考虑了流体的流动阻力、结垢问题以及使用寿命等因素。

优质的材料选择和精心的结构设计可以确保换热器在高温下长期稳定运行,同时具有较低的阻力和较好的抗结垢性能。

总的来说,锅炉烟气换热器通过热传导和流体动力学的原理,实现了锅炉烟气中热量的有效回收和利用,降低了能源消耗和环境污染,具有广泛的应用前景。

十三种类型换热器结构原理及特点(图文并茂)

十三种类型换热器结构原理及特点(图文并茂)一、板式换热器的构造原理、特点:板式换热器由高效传热波纹板片及框架组成。

板片由螺栓夹紧在固定压紧板及活动压紧板之间,在换热器内部就构成了许多流道,板与板之间用橡胶密封。

压紧板上有本设备与外部连接的接管。

板片用优质耐腐蚀金属薄板压制而成,四角冲有供介质进出的角孔,上下有挂孔。

人字形波纹能增加对流体的扰动,使流体在低速下能达到湍流状态,获得高的传热效果。

并采用特殊结构,保证两种流体介质不会串漏。

板式换热器结构图二、螺旋板式换热器的构造原理、特点:螺旋板式换热器是一种高效换热器设备,适用汽-汽、汽-液、液-液,对液传热。

它适用于化学、石油、溶剂、医药、食品、轻工、纺织、冶金、轧钢、焦化等行业。

结构形式可分为不可拆式(Ⅰ型)螺旋板式及可拆式(Ⅱ型、Ⅲ型)螺旋板式换热器。

螺旋板式换热器结构图三、列管式换热器的构造原理、特点:列管式换热器(又名列管式冷凝器),按材质分为碳钢列管式换热器,不锈钢列管式换热器和碳钢与不锈钢混合列管式换热器三种,按形式分为固定管板式、浮头式、U型管式换热器,按结构分为单管程、双管程和多管程,传热面积1~500m2,可根据用户需要定制。

列管式换热器结构图四、管壳式换热器的构造原理、特点:管壳式换热器是进行热交换操作的通用工艺设备。

广泛应用于化工、石油、石油化工、电力、轻工、冶金、原子能、造船、航空、供热等工业部门中。

特别是在石油炼制和化学加工装置中,占有极其重要的地位。

换热器的型式。

管壳式换热器结构图五、容积式换热器的构造原理、特点:钢衬铜热交换器比不锈钢热交换器经济,并且技术上有保证。

它利用了钢的强度和铜的耐腐蚀性,即保证热交换器能承受一定工作压力,又使热交换器出水质量好。

钢壳内衬铜的厚度一般为1.0mm。

钢衬铜热交换器必须防止在罐内形成部分真空,因此产品出厂时均设有防真空阀。

此阀除非定期检修是绝对不能取消的。

部分真空的形成原因可能是排出不当,低水位时从热交换器,或者排水系统不良。

徐州某发电厂烟气换热器安装方案

一、施工准备1.工程概况:徐州***发电有限公司2×300MW级发电机组脱硫系统工程脱硫岛采用由豪顿华制造的1台33GVN480型回转再生式烟气热交换器,主轴垂直布置,原烟气与净烟气以逆流方式换热,采用中心驱动方式。

其结构主要包括冷热端连接板、外壳、转子、转子传动装置、支承和导向轴承及各自的润滑系统及清洗、密封装置各1套。

壳体坐落在混凝土基础框架上,与上梁和下梁分别相连。

转子处在壳体之中,由置于下梁中心的推力轴承和置于上梁中心的导向轴承支撑。

两台炉脱硫系统共用一台,与脱硫塔并列布置。

1.主要技术参数:a.转子直径: 15800mm 外壳高度:1250mmb.换热面积: 15985mm(单面)c.传动装置:减速机型号:TSMWD20主电机功率:380v 22kW 变频驱动辅电机功率 22kw 变频驱动d.烟气换热器转速:正常 1.25r/min低速(盘车)0.5r/mine. 烟气换热器总重: 360tf. 低泄露风机型号:L4N1553.96.89 SBL 流量:26.7m3/s风机转速:1480rpm 入口压力:101.581Kpag. 高压水泵类型:柱塞泵/753系列电机功率:55KW流量:212L/min 最高工作压力:135bar2编制依据2.1《电力建设施工及验收技术规范》(锅炉篇)2.2《火电施工质量检验及评定标准》(锅炉篇)2.3《电力建设安全工作规程》2.4武汉凯迪电力股份有限公司设计图纸2. 5徐州***电厂脱硫系统施工组织总设计2. 6豪顿华垂直两分仓回转式烟气换热器设备厂家安装说明书2. 7《电力建设施工及验收技术规范》(焊接篇)3施工准备及作业条件4施工进度4.1烟气换热器安装 2005/01/26—2005/05/154.2 烟气换热器分部试运2005/05/16—2005/05/185质量目标6质量预防及保证措施6.1设备开箱后必须仔细检查,发现设备缺陷及早处理,各种螺栓、密封件及容易丢失的物品必须放在专用的工具房内,要分类摆放并做明显标识后专人发放,不能混用、乱用、错用,露天放置的设备要有防潮、防锈、防污染、防变形等防护措施,按照项目部要求妥善存放。

气热交换器设计计算

通 过对烘房及加热物品的热量 � 衡算 , 从而确定单位时 的计算方法是 � � 间内需热量 引入传热方程 � � � � � ( � Q ). � � � � � � � � � = ( (11- 22 )/(12 - 21 ) 11 - 22 ) - ( 12 - 21 ) / 进 , 出换热器烟气温度 ( � � � � A=Q / K � � ( 1) �) 11 12 式中 Q 单 位时间内烘 房及加 热物品需 热量 , 进 , 出换热器被加热空气温度 ( � � � � � �) 21 22 � � � J/ K A 热交换器的传热系数 , J/ 换热 面积 ,

因此热交换器内烟气流速的确定应主要决定于燃烧机的工况阻力目前市场上所能提供的油气燃烧机都是在微正压状态下达到最佳工作状态其发出功率与燃烧室内压力的关系为研究与成都市农林科学院四川成都邮编摘要介绍一类型燃油气热交换器从换热计算及结构设计方面进行了阐述关键词热交换器计算结构从上图中可以看出当燃烧室内压力小于50燃烧机才能发出最大功率因此从管道阻力同烟气速率关系分析热交换器内烟气流速不能过快其阻力计系数单行程a1两行程a13实践中烟气流速一般取116对被加热空气的要求在此类换热器中被加热空气的流动方向是从下至上正负压方式均可空气速度一般要求为烟道布置从生产实践和工艺设计要求上烟道布置采用回流两行程式此方式有效解决了传热的不均匀性并提高了传热效率而烟道阻力能满足燃烧机的工况要求热变形在烟道结构设计中充分考虑了热变形1上图中主要受热件换热管2燃烧室5均可沿长度方向伸缩2上图中支架4与换热器主体采用柔性连接而支架4与换热系统之间采用了限位连接安全机构为了预防燃烧机出现点火滞后故障而产生爆燃引起燃烧室内压力剧增而出现安全事故特设置了卸压观察口当产生爆燃时卸压观察口上的重力盖板自动打开达到及时卸压的目的设计实例一条货车车身喷涂线中的固化炉炉体内尺寸循环风量23000型单段火天然气燃烧机输出功率169对固化炉及加热车身进行热量衡算确定单位时间内需热量22800021热交换器的传热系数k为44引入传热方程1则22800044211614结论51以上计算的结果同实际运用的效果接近原因是在运用经典公式计算中重新定义了综合传热系数的范围从而简化了工况中传热系数的计算并在实践中有效扩大了换热范围从而提高了换热效率52此换热器在工作中对换热空气的流动方向要求较高在换热器外形及风道设计上力求降低阻力和有效分风当要求换热空气的温度较高时可对换热器外形添加翅片以引导换热空气的流动方向和增加换热面积但要控制由此增加的换热器热惯性53在实际设计中可适当加大换热器的换热面积更重要是要尽量符合市场提供的板材尺寸从而降低制造成本54在节约能源方面可充分利用排放烟气余热因地制宜地进行如预热空气预热被加热物生产热水等收稿日期参考文献1

烟道式换热器设计

设计要求:设计一台利用铜精炼反射炉(燃重油)的烟气余热助燃空气的烟道式光管钢管换热器,设计条件如下:1)如换热器的平均烟气标况流速:2)如换热器的烟气温度:=600℃3)如换热器的空气标况流量:=1.534)如换热器的空气温度:20℃5)出换热器的空气温度:6)地下水平烟道的断面尺寸:W*H=1392mm*1700mm7)烟气成分(V/V,%)O成分(V/V)% 5.85 6.70 3.70 4.65 79.10换热器结构初步确定.流道安排、流动方式及行程确定烟道式换热器一般不设金属外壳,空气在管内流动而烟气在管外流动;由于换热器设置在水平烟道内,烟气与空气设计成正交逆流流动;受烟道高1700mm的限制。

空气每个行程的换热管有效长度初步设定为1600mm,换热器设计成1——2n行程,即烟气为一行程,空气为2n行程。

.换热器规格选用5.3mm 60⨯φmm 热轧无缝管,规格满足GB8162-87、GB8163-87要求。

(3).换热管排列考虑清灰方便,管群按正方形排列,并取管中心距12.0060.022S S 21=⨯===d (m )。

取空气在管内的标况流速s m c 10=ω,管内径m d i 053.0=,其流通界面积200022.0m f =。

一个行程空气侧需要流通界面积为:153.01053.1===c c V f ω(2m ) 一个行程需换热管根数700022.0153.0N 0===f f (根)。

烟道断面宽度m 392.1B =,则在其宽度上排列的换热管列数为:1012.006.03392.131=⨯-=-=S d B m (列) 顺烟气流向排列M 排,则71070===M m n (排)。

一个行程管群的排列见图4-13。

二.换热器的热计算在换热器热计算中,假定换热器无换热损失、两流体在换热器中无流量损失、无变相、比热容不变、仅有显热变化。

(1)有效换热量Q所谓有效换热量是指空气从C 20︒被加热到C 400︒从烟气所吸收的热量。

烟道式光管钢管换热器课程设计

中南大学能源科学与工程学院中南大学课程设计光管钢管式换热器设计班级:热动0801班姓名:学号:日期:2011年1月题目设计一台利用铜精炼反射炉(然重油)的烟气余热预热助燃空气的烟道式光管钢管换热器。

设计条件如下:1.入换热器的平均烟气流量:Vh=1.94m3/s2.入换热器烟气温度:th=700o C3.入换热器空气标况流量:Vc=1.53m3/s4.入换热器空气温度:tc,i=20o C5.出换热器空气温度:tc,o=380o C6.地下水平烟道的断面尺寸:W * H = 1392mm * 1700mm7.烟气成分(体积百分数)CO2 5.85 SO26.70 H2O 3.70 O24.65 N279.10一、 热器结构初步确定(1)流道安排、流动方式及行程确定烟道式换热器一般不设金属外壳,空气在管内流动而烟气在管外流动;由于换热器设置在水平烟道内,烟气与空气设计成正交逆流流动;受烟道高1700mm 的限制。

空气每个行程的换热管有效长度初步设定为1600mm ,换热器设计成1——2n 行程,即烟气为一行程,空气为2n 行程。

(2)换热器规格选用5.3mm 60⨯φmm 热轧无缝管,规格满足GB8162-87、GB8163-87要求。

(3)换热管排列考虑清灰方便,管群按正方形排列,并取管中心距12.0060.022S S 21=⨯===d (m )取空气在管内的标况流速s m c 10=ω,管内径:m d i 053.0=其流通界面积:200022.0m f =一个行程空气侧需要流通界面积为:153.01053.1===ccV f ω(2m ) 一个行程需换热管根数:700022.0153.0N 0===f f (根) 烟道断面宽度m 392.1B =,则在其宽度上排列的换热管列数为:1012.006.03392.131=⨯-=-=S d B m (列) 顺烟气流向排列M 排,则71070===M m n (排) 一个行程管群的排列见图4-18。

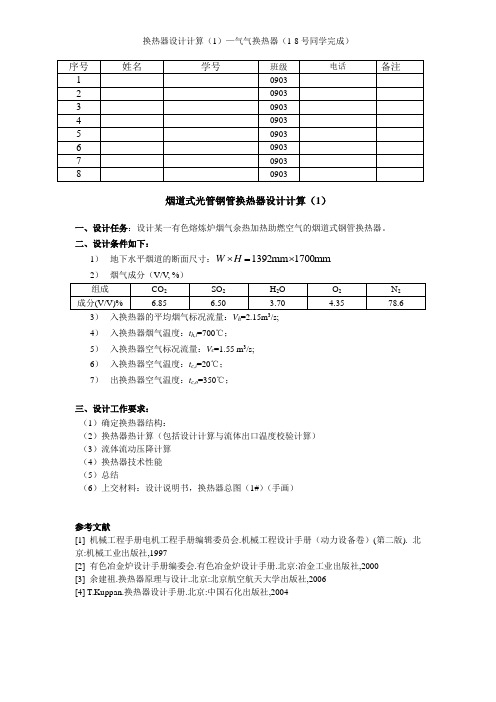

换热器课程设计任务书09(1)-烟道式

烟道式光管钢管换热器设计计算(1)一、设计任务:设计某一有色熔炼炉烟气余热加热助燃空气的烟道式钢管换热器。

二、设计条件如下:1) 地下水平烟道的断面尺寸:mm 1700mm 1392⨯=⨯H W 2) 烟气成分(V/V , %)3) 入换热器的平均烟气标况流量:V h =2.15m 3/s; 4) 入换热器烟气温度:t h,i =700℃; 5) 入换热器空气标况流量:V c =1.55 m 3/s; 6) 入换热器空气温度:t c,i =20℃; 7) 出换热器空气温度:t c,o =350℃;三、设计工作要求:(1)确定换热器结构:(2)换热器热计算(包括设计计算与流体出口温度校验计算) (3)流体流动压降计算 (4)换热器技术性能 (5)总结(6)上交材料:设计说明书,换热器总图(1#)(手画)参考文献[1] 机械工程手册电机工程手册编辑委员会.机械工程设计手册(动力设备卷)(第二版). 北京:机械工业出版社,1997[2] 有色冶金炉设计手册编委会.有色冶金炉设计手册.北京:冶金工业出版社,2000 [3] 余建祖.换热器原理与设计.北京:北京航空航天大学出版社,2006 [4] T.Kuppan.换热器设计手册.北京:中国石化出版社,2004一、设计任务:设计某一有色熔炼炉烟气余热加热助燃空气的烟道式光管钢管换热器。

二、设计条件如下:1) 地下水平烟道的断面尺寸:mm 1700mm 1392⨯=⨯H W 2) 烟气成分(V/V , %)3) 入换热器的平均烟气标况流量:Vh=2.15m3/s; 4) 入换热器烟气温度:t h,i =750℃; 5) 入换热器空气标况流量:Vc=1.55 m3/s; 6) 入换热器空气温度:t c,i =20℃; 7) 出换热器空气温度:t c,o =350℃;三、设计工作要求:(1)确定换热器结构:(2)换热器热计算(包括设计计算与流体出口温度校验计算) (3)流体流动压降计算 (4)换热器技术性能 (5)总结(6)上交材料:设计说明书,换热器总图(1#)(手画)参考文献[1] 机械工程手册电机工程手册编辑委员会.机械工程设计手册(动力设备卷)(第二版). 北京:机械工业出版社,1997[2] 有色冶金炉设计手册编委会.有色冶金炉设计手册.北京:冶金工业出版社,2000 [3] 余建祖.换热器原理与设计.北京:北京航空航天大学出版社,2006 [4] T.Kuppan.换热器设计手册.北京:中国石化出版社,2004一、设计任务:设计某一有色熔炼炉烟气余热加热助燃空气的烟道式光管钢管换热器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计要求:设计一台利用铜精炼反射炉(燃重油)的烟气余热助燃空气的烟道式光管钢管换热器,设计条件如下:1)如换热器的平均烟气标况流速:2)如换热器的烟气温度:=600℃3)如换热器的空气标况流量:=1.534)如换热器的空气温度:20℃5)出换热器的空气温度:6)地下水平烟道的断面尺寸:W*H=1392mm*1700mm7)烟气成分(V/V,%)O成分(V/V)% 5.85 6.70 3.70 4.65 79.10换热器结构初步确定.流道安排、流动方式及行程确定烟道式换热器一般不设金属外壳,空气在管内流动而烟气在管外流动;由于换热器设置在水平烟道内,烟气与空气设计成正交逆流流动;受烟道高1700mm的限制。

空气每个行程的换热管有效长度初步设定为1600mm,换热器设计成1——2n行程,即烟气为一行程,空气为2n行程。

.换热器规格选用5.3mm 60⨯φmm 热轧无缝管,规格满足GB8162-87、GB8163-87要求。

(3).换热管排列考虑清灰方便,管群按正方形排列,并取管中心距12.0060.022S S 21=⨯===d (m )。

取空气在管内的标况流速s m c 10=ω,管内径m d i 053.0=,其流通界面积200022.0m f =。

一个行程空气侧需要流通界面积为:153.01053.1===c c V f ω(2m ) 一个行程需换热管根数700022.0153.0N 0===f f (根)。

烟道断面宽度m 392.1B =,则在其宽度上排列的换热管列数为:1012.006.03392.131=⨯-=-=S d B m (列) 顺烟气流向排列M 排,则71070===M m n (排)。

一个行程管群的排列见图4-13。

二.换热器的热计算在换热器热计算中,假定换热器无换热损失、两流体在换热器中无流量损失、无变相、比热容不变、仅有显热变化。

(1)有效换热量Q所谓有效换热量是指空气从C 20︒被加热到C 400︒从烟气所吸收的热量。

由于相应温度下空气的比热容分别为()C m c i c ︒⋅=3.J 1302和()C m J ︒⋅=3c.o 1356c ,则有效换热量为: ()i c i c o c o c c t t c t ....V Q -=)()(W 79000013022013564003.51=⨯-⨯⨯=烟气出口温度确定根据热平衡方程,在换热器内空气的吸热等于烟气的放热。

首先假定烟气出口温度C t o h ︒=330.,其质量热容()C m J ︒⋅=3h.o 1398c ,对应烟气入口温度为C t i h ︒=600.比热容()C m J ︒⋅=3h.i 1447c ,按热平衡求出: )(7.329139894.1790000600144794.1......C c V Q t c V t o h o h i h i c i h o c ︒=⨯-⨯⨯=-=由于与原先假定的出口温度C t h ︒=3300.相差小于0.1%,故可确定烟气出口温度为C t h ︒=3300.。

流气对热平均温差M t .1∆逆流对流体在换热器入口和出口的温差分别为:)(31020330C 200400600....C t t t t t t i c o h i o c i h i ︒︒=-=-=∆=-=-=∆)( 则流体对数平均温差为:)C In t t In t t t i i M ︒=-=∆∆∆-∆=∆(25131020031020000.1 查图4-7,正交逆流时的温差补正系数94.0=∆t ε,则对数平均温差为: )(23625194.0'.1.1C t t M t m ︒∆=⨯=∆=∆ε 管内空气侧传热系数c α空气在管内的标况流速:)(94.90022.07053.10s m Nf V w c c =⨯== 空气平均温度:())(210)40020(2121...C t t t o c i c m c ︒=+=+=空气在管内流动的雷诺数:() 1.66-15-1...273210110396.1053.094.91R ⎪⎭⎫ ⎝⎛+⨯⨯⨯=+=-n m c o c i o c t v d w e β41059.2⨯=由于雷诺数大于4101⨯,可知空气在管内属湍流状态,其传热系数可按公式(4-18A )计算。

当d L =053.06.1=30时,查第三章有关表得05.1=L k 。

设管壁平均温度C t m w ︒=330.,则5.0..'273273⎪⎪⎭⎫ ⎝⎛++=m w m c t t t k 895.0330273210273.50=⎪⎭⎫ ⎝⎛++=对于直管,系数R k 及D k 为1,代入数值后得:()()C m k k k k t d w dR t m c i cc ︒⋅=⨯⨯⎪⎭⎫ ⎝⎛+⨯=+=223.02.08.0'1.2.08.0W 0.44895.005.12732101053.094.963.313.63βα管外烟气测传热系数c α烟气对流传热系数管群为正方形排列的管群在垂直烟气流向断面换热管长度L=1.6m ,管群在最窄截面积为:)(096.06.1)06.012.0()(21m L d S f n =⨯-=-=管群最窄截面处烟气流速为:h w =)(25.2096.0)110(94.1)1(V s m f m n h =⨯-=- 烟气平均温度:)。

C t m h ︒=+=(465)330600(21.对正方排列的管群的当量直径为:)(116.06.106.012.06.1)06.012.0(2)211m L d S L d S d c =+-⨯-⨯=+--=( 烟气流动的e R 数为:()1040027346511022.1116.025.21R 73.1151...=⎪⎭⎫ ⎝⎛+⨯⨯⨯=+⋅=---n m h oh c o h c t v d w e β由于烟气雷诺数4310R 10<<e ,烟气对管群的对流传热系数可按公式(4-21B )计算,当=d 2S 26.002.10=时,查第三章有关图表得03.1=H c 、2.90=ψ、009.1'=P k 、99.02'=O H k ,烟气垂直流过管群0.14=k ,带入数值后得烟气对流对流传热系数:C)/(1.3799.0009.192.003.1)2734651()116.0()25.2(71.5)1(71.5258.04.06.0''58.0.4.06.0.2︒⋅=⨯⨯⨯⨯+⨯⨯=+=m W k k k c t d O H p H m h e h c h ϕψβωα .烟气辐射传热系数对于d 2S S 21==排列的管群,烟气辐射的有效射线长度m 21.006.05.35.3=⨯==d l ,按烟气成分%85.5V 2CO =, 3.7%V O H 2=,在烟气平均温度C t m h ︒=465.时,查第三章有关图表得43.1,032.057.0022'CO ===βεεO H ,。

烟气在自身温度(C 465︒)和壁温(C 330︒)下的辐射率分别为:106.0038.043.1052.0103.0032.043.1057.02222..=⨯+=+==⨯+=+=O H CO w h O H CO g h βεεεβεεε因此,系统的辐射率为:31.01106.01103.0167.511167.5...=-+=-+=wh g h f h εεε 烟气对管群的辐射传热系数为:()C m W t t T T mw m h m w m h w h g h f h c h ︒⋅=-⎪⎭⎫ ⎝⎛+-⎪⎭⎫ ⎝⎛+⨯⨯=--=244..4.4.....58.3330465100273330100273465106.0103.031.0)100()100(εεεα 烟气侧传热系数为: )C m W r h c h h ︒⋅=+=+=2..7.4058.31.37ααα.总传热系数K不考虑管壁及污垢热阻时,换热器总传热系数为:()()()C m W h c h c ︒⋅=+⨯=+=21.217.400.447.400.44K αααα .传热表面积F()2'1592361.21790000K Q F m t LM =⨯=∆= 考虑换热器运行后的结垢和留有适当的富裕系数,最后确定换热器的传热表面积为:()2'1751591.11.1F F m =⨯== (8).空气侧行程数的确定.5360⨯φ的换热管以外径计的每米长的表面积为m m f 2188.0=,在一个行程内排m .61L =的换热管的根数N=70根,则一个行程具有的换热面积为:()221706.1188.0F m i =⨯⨯=,则换热器的行程数为:()行程31.821175===i F F n ,取n=9行程。

因此换热器的传热面积为: ()2189219F m nF i =⨯==(9).换热器壁温计算换热器平均壁温按下式计算:()C t t t c h m c c m h h m w ︒=+⨯+⨯=++=3330.447.402100.444657.40...αααα 与前面计算过程所假定的C t m w ︒=330.相差小于1%,故可确认壁温()C t m w ︒=333.。

对于逆流式换热器因最高壁温处于高温流体的入口端,因此需计算最高壁温,计算方法同上,只是采用入口端的各有关参数,计算出入口端的两流体的传热系数,按上面计算壁温的公式求出最高壁温。

经计算,高温流体入口端烟气侧和空气侧的传热系数分别为: ()C m W o h ︒⋅=2.7.45α ()C m W o c ︒⋅=2.3.56α 则管壁最高温度为:()C 4906.457.454004.566007.45''.'.'max .︒=+⨯+⨯=++=ch o c i h h w t t αααα .流体出口温度验算换热器传热计算时流体平均温差分别是以烟气入口C 700︒和出口C 480︒,空气入口C 20︒和出口C 350︒,而烟气和空气流量分别为s m 31.94和s m 33.51等基本参数求出换热面积为275m ;考虑换热器运行后的结垢影响并留有适当的富裕,致使换热表面积由275m 增加到284m 。

若保持烟气入口条件及空气流量不变,则换热器运行初期将会因换热面积增加而导致空气出口温度高于设计值。

具体数值经过验算确定如下:空气出口温度验算:空气水当量:()C W c V w m c c c ︒=⨯==2026132453.1.烟气水当量:()C W c V w m h h h ︒=⨯==2728140694.1.水当量之比: 对空气为:743.027282026R ===h c c w w 对烟气为:346.120262728R ===c h h w w热传递单元数:对空气为:()97.120271891.21NTU =⨯==c c w KA 对烟气为:()46.127281891.21NTU =⨯==h h w KA 经查表得:643.0E =c则空气出口温度为:()()()C t t t E t i c i c i h c o c ︒=+-⨯=+-=3932020600643.0.... 验算结果空气出口温度与设计要求C 400︒基本相符。