PE科-PE科-变压器小组工程师绩效考核计划表

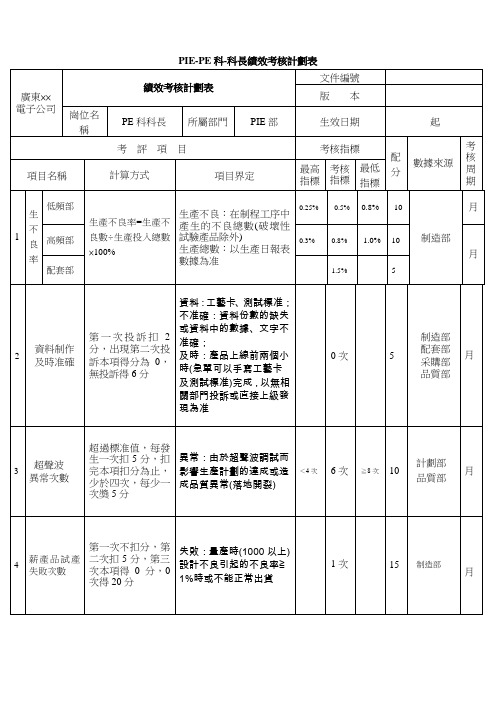

PE科科长绩效考核计划表

0.25%

0.5%

0.8%

10

制造部

月

高頻部

0.3%

0.8%

1.0%

10

月

配套部

1.5%

5

2

資料制作

及時准確

第一次投訴扣2分,出現第二次投訴本項得分為0,無投訴得6分

資料:工藝卡、測試標准;不准確:資料份數的缺失或資料中的數據、文字不准確;

及時:產品上線前兩個小時(急單可以手寫工藝卡及測試標准)完成,以無相關部門投訴或直接上級發現為准

0.5%

0.9%

1.0%

10

品質部

月

超過標准值,第一次發生扣4分,第二次發生時本項得分為0,少於1次時本項得分12分

客退:以整批出現質量問題而需要返工貨發生返工費用(以品質判定)為准

<1次Βιβλιοθήκη 3次≧4次106

工作計劃達成

一項未達成(經部門允許)可以得2分,兩項沒達成得0分,全部完成得6分

達成:在月工作計劃表要求的時間內完成(如失敗經直接上級認可可以結案,也算完成)

0項

1項

≧2項

5

直接上級

月

7

異常情況處理及時

超過標准值,每投訴一次扣5分,直到扣完為止。少於13次,每少一次獎2分

發生異常後,由於技術支持不及時或沒有及時處理其它部門提供的《信息反饋單》,被其它部門投訴經直接上級確認屬實為准

<13次

15次

≧20次

25

直接上級

月

確認/日期

審覈/日期

批准/日期

頁碼

0次

5

制造部

配套部

采購部

品質部

月

3

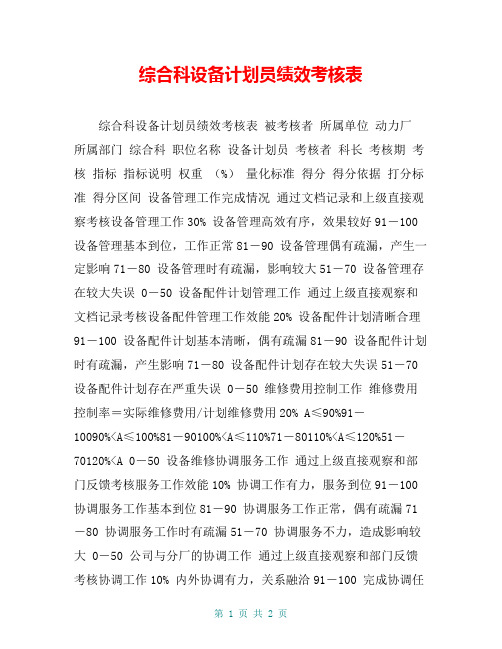

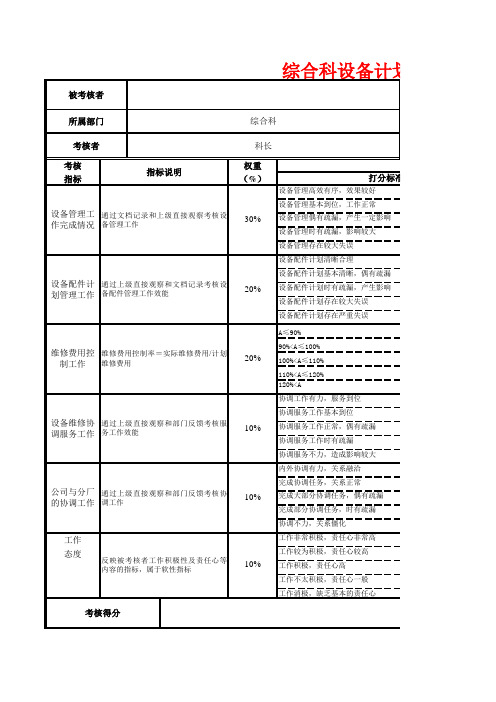

综合科设备计划员绩效考核表

综合科设备计划员绩效考核表综合科设备计划员绩效考核表被考核者所属单位动力厂所属部门综合科职位名称设备计划员考核者科长考核期考核指标指标说明权重(%)量化标准得分得分依据打分标准得分区间设备管理工作完成情况通过文档记录和上级直接观察考核设备管理工作30% 设备管理高效有序,效果较好91-100 设备管理基本到位,工作正常81-90 设备管理偶有疏漏,产生一定影响71-80 设备管理时有疏漏,影响较大51-70 设备管理存在较大失误 0-50 设备配件计划管理工作通过上级直接观察和文档记录考核设备配件管理工作效能20% 设备配件计划清晰合理91-100 设备配件计划基本清晰,偶有疏漏81-90 设备配件计划时有疏漏,产生影响71-80 设备配件计划存在较大失误51-70 设备配件计划存在严重失误 0-50 维修费用控制工作维修费用控制率=实际维修费用/计划维修费用20% A≤90%91-10090%<A≤100%81-90100%<A≤110%71-80110%<A≤120%51-70120%<A 0-50 设备维修协调服务工作通过上级直接观察和部门反馈考核服务工作效能10% 协调工作有力,服务到位91-100 协调服务工作基本到位81-90 协调服务工作正常,偶有疏漏71-80 协调服务工作时有疏漏51-70 协调服务不力,造成影响较大 0-50 公司与分厂的协调工作通过上级直接观察和部门反馈考核协调工作10% 内外协调有力,关系融洽91-100 完成协调任务,关系正常81-90 完成大部分协调任务,偶有疏漏71-80 完成部分协调任务,时有疏漏51-70 协调不力,关系僵化 0-50 工作态度反映被考核者工作积极性及责任心等内容的指标,属于软性指标10% 工作非常积极,责任心非常高91-100 工作较为积极,责任心较高81-90 工作积极,责任心高71-80 工作不太积极,责任心一般51-70 工作消极,缺乏基本的责任心 0-50 考核得分考核者评语签名:时间:被考核者意见签名:时间:最后考核得分复核者评语签名:时间:。

综合科设备计划员绩效考核表

得分依据

签名:

时间:

签名:

时间:

签名:

时间:

考核得分

考核者评语 被考核者意见 最后考核得分

复核者评语

设备计划员绩效考核表

所属单位

职位名称 考核期

量化标准 打分标准

果较好 作正常 生一定影响 响较大

,偶有疏漏 ,产生影响 失误 失误

位

有疏漏

响较大 洽 常 偶有疏漏 有疏漏

非常高 较高

一般 责任心

得分区间

91-100 81-90 71-80 51-70 0-50 91-100 81-90 71-80 51-70 0-50 91-100 81-90 71-80 51-70 0-50 91-100 81-90 71-80 51-70 0-50 91-100 81-90 71-80 51-70 0-50 91-100 81-90 71-80 51-70 0-50

维修费用控 维修费用控制率=实际维修费用/计划 制工作 维修费用

设备维修协 通过上级直接观察和部门反馈考核服 调服务工作 务工作效能

公司与分厂 通过上级直接观察和部门反馈考核协 的协调工作 调工作

工作 态度

反映被考核者工作积极性及责任心等 内容的指标,属于软性指标

20% 10% 10% 10%

A≤90% 90%<A≤100% 100%<A≤110% 110%<A≤120% 120%<A 协调工作有力,服务到位 协调服务工作基本到位 协调服务工作正常,偶有疏漏 协调服务工作时有疏漏 协调服务不力,造成影响较大 内外协调有力,关系融洽 完成协调任务,关系正常 完成大部分协调任务,偶有疏漏 完成部分协调任务,时有疏漏 协调不力,关系僵化 工作非常积极,责任心非常高 工作较为积极,责任心较高 工作积极,责任心高 工作不太积极,责任心一般 工作消极,缺乏基本的责任心

PIE部-IE科-IE科长绩效考核计划表

其他资料

准确率=(其他资料总份数一不及时份数)÷其他资料总份数×100%

99.9%

9.80%

98%

5

有效改善提案

每少改善一项扣5分,扣完本项配分为止,每超过一项加2分,最多加10分

有效:以制造部确认属实,并得到奖励为准

10

直接上级制造部门

月

确认/日期

审核/日期

批准/日期

页码

SOP

及时率:(SOP总份数一不及时份数)÷SOP总份数×100%

及时:产品上线前

99.9%

99.8%

98%

5

工艺卡

及时率:(工艺卡总份数一不及时份数)÷工艺卡总份数×100%

两个小时(急单可以手写s0P、以合同评审通过为准)完成,以无相关部门投诉或直接上级发现为准

99.9%

99.8%

98%

5

直接上级相关部门月度总结

考核

周期

项目名称

计算方式

项目界定

最高指标

考核指标

最低指标

资料

准确率

SOP(标准操作规程)

准确率:(SOP总份数一出错份数)÷SOP总份数×100%

出错:资料份数的缺失和资料中的数

据不正确、文字错误,经上级直接判定可能造成异常

99.9%

,9.8%

99%

5

直接上级月度总结

月

工艺卡

准确率:(工艺卡总份数一出错份数)÷工艺卡总份数×100%

99.9%

99.8%

99%

5

直接上级月度总结

月

其他资料

准确率=(其他资料总份数一出错份数)÷其他资料总份数×100%

其他资料:标准工时表、认可后的配套BOM(物料单)、过程流程图、控制计划、排拉流程图、FMEA(潜在失效模式与后果分析)图、其他临时资料

PE工程师绩效考核表

20

合计

100

制表人

考核人

审批

团队合作

1、部门内部及上、下游部门的沟通与协作,与上级分享相关信息,乐于为同事解决工作中的问题。

2、能快速、有效地与其他部门进行工作上的合作。

3、部门的协调性差,与关联部门的合作出现投诉或抱怨现象。(三项共10分,每项未达标的扣3分)

行政部总经办

10

工作计划及完成率

每周工作计划有1项未完成扣;超过一半未完成此项0分

1、工装夹具因设计不当导致无法正常使用或未能达到预期使用目的,导致工作效率低,影响生产的一次扣5分;

2、关键工序和特殊岗位没有合理设计工装夹具来确保产品工艺、质量的一次扣10分。

3、工装夹具未及时、有效的维护、改进的一次扣3分。

生产部品质部

10

工艺/作业指导及ECN管理

负责产品制造工艺的设计和贯彻、产品作业指导书SOP与ECN的编写、发行、控制,研究产品生产流程的改善及设备改良。

生产部品质部

15

BOM表编制

产品配置BOM表编制、维护的及时性和正确性。

1、产品BOM表出现错误一次扣3分,造成产线返工、采购订错物料导致浪费的此项为0分;

2、产品已经批量性进行投产,发现BOM表不正确、不完整的一次扣3分,产品上线未及时编制BOM表的该项为0分。

生产部品质部

10

工装夹具制作

负责工装夹具的制作、验证、维护和改进。

1、作业指导书SOP出现编制不及时、内容表达不准确、作业步骤不清晰的每项扣3分。

2、生产工艺不正确、生产工艺不完善、生产流程不顺畅以及设备运行不良或者设备运行效率低下的每项扣3分。

3、ECN工程变更的发出、控制、归档不及时、不正确每次扣3分,影响生产运作的每次扣5~10分。

PE工程师绩效考核制度

工程师工作绩效考核管理办法批准:文件编号:_____________审核:版本号: A制定:执行日期:2006-7-3实施编 制文件编号工程师工作绩效考核管理办法编制日期版本号修改号页 码2006-7-3A01/31.目的1.1 每月定期考核评估各工程师的工作绩效,充分激发工程师的工作积极性与团队协作精神,营造“你追我赶”的竞争氛围。

1.2 活用绩效考核奖金,创造内部竞争激励机制。

2.范围2.1 适用于工程部各工程师。

2.2 获奖人当月上班需超过20个工作日。

3.职责3.1 工程主管每天真实填写各项考核数据。

每周末交工程经理审核。

3.2 工程主管每月负责依据本办法对各工程师进行绩效考核评估,工程经理审核,副总审批。

3.3 工程部每月底组织召开“月度评估会议”。

4.考核项目及评分标准评分标准除“产品品质状况”和“产品效率状况”为月统计外,其他项目依据每天的《工程师日考核表》算出月平均分数。

4.1 产品品质状况:4.1.1 该项考核满分为20分。

4.1.2 品质状况计算公式如下:当月抽检不合格批次×100%当月送检批次4.1.3当月OQC判退率高于20%得0分,每下降1%加2分,最高分可得20分。

4.1.4各生产线月度品质状况统计数据由品质部每月4日前提供给工程文员处。

4.2产品生产效率:4.2.1 该项考核满分为20分,其中作业效率占10分,总效率占10分。

4.2.2 生产效率计算公式如下:编 制文件编号工程师工作绩效考核管理办法编制日期版本号修改号页 码2006-7-3A02/3当月各产品产量÷各产品标准产能×100%当月生产线出勤有效工时当月各产品产量÷各产品标准产能×100%当月生产线出勤总工时4.2.3当月作业效率低于60%得0分,每超过2%加 1分,最高分可得10分。

4.2.4当月总效率低于55%得0分,每提高3%加1分,最高分可得10分。

PIE部-PE科-换接器小组主任绩效考核计划表

0次

2次

≥4次

10

月

5

工作计划达成

一项未达成(经部门允许)可以得2分,两项未达成得O分,全部完成得6分

达成:在月工作计划表要求的时问内完成,如失败经直接上级认可可以结案,也算完成

O项

1项

≥2项

5

PE科长

月

6

异常情况处理及时

超过标准值,每投诉一次扣5分,直到扣完本项配分为止。少于三次得30分

1.0%

10

制造部

月

2

超声波异常次数

超过标准值,每发现一次扣15分,扣完本项配分为止,少于1次得36分

异常:由丁超声波调试而影响生产计划的达成或造成品质异常(落地开裂),因胶壳材质或结构问题不在此列

3次

6次

≥8次

30

计划部质管部

月

3

新产品试产失败次数

第一次不扣分,第二次扣5分,第三次本项得分O分,无失败得12分

失败:量产时(1000以上)因设计不良引起的不良率≥1%时或不能正常出货

0

1次

≥3次

10

制造部

月

4

客诉客退

客诉批次÷交货批次×100%

客诉:以销售部统计的《客诉/客退总览表》中与质量有关的内容为准(包括客户试产、批量);批次:以交货的次数为准,不以订单批数为准

O.5%

0.9%

1.1%

10

品质部

月

超过标准值,第一次发生扣4分,第二次发生时本项配分为O,无客诉客退本项得12分

考评项目

考核指标

配

分

数据

来源

考核

PE工程师技术员绩效考核

数据来源部门 得分 评分人 备注

研发工程部

生产部

生产部

研发工程部

研发工程部

公司其它部门

下) 副总经理:

根据月工作实际考评

部门主管

9 10

6S评比 对接部门评比

5%

月度评比 月度评比 被考人确认: B良好(70-89分); 人力资源部: C及格(60-69分);

6S评比资料 对接部门

10% 对接部门主管评比 分 考评等级分为:A优秀(90分以上);

综合以上各项考核本月考评总分为: 备注 部门主管:

D不及格(60分以下)

本职工作完成程度

工作程序 完成率98% 因沟通与协调不到 位,导致其它部门 出现投诉 10分 0次

7

与其它部门之间的沟通协 调能力

5%

促进各部门之间良好的配 合,保证业务正常运行

8

工作状态团队精神

10%

根据日常工作责任心实际评 定

根据月工作实际考评

部门主管

8

工作状态团队精神

10%

根据日常工作责任心实际评 定 月度综合考评

生产工程部PE工程师绩效考核表

考核月份: 序号 指标项目

新产品导入工作,试产问 题点的挖掘及试产资料收 集以及对问题点的追踪、 解决、协助生产部、项目 部解决新产品存在的问题

被考核人: 比例 考核目的/内容 资料来源 评分标准

1

25%

可行性、及时率、准确率

10分 8分 6分 0分 试产报告、试产总 结与项目问题跟踪 表 分析问题能及时 分析问题不太及 分析问题及时但 分析问题不及时 准确并可行 时但准确 不准确 也不准确 整体生产流程无瓶 颈、无闲置、平衡 率90%以上 10分 完成率95% 10分 非常及时有效 10分 非常及时准确 10分 8分 完成率≥85% 8分 较及时有效 8分 较及时准确 6分 完成率≥80% 8分 1次 6分 完成率≥60% 6分 一般 6分 一般及时准确 5分 完成率≥60% 6分 2次 0分 重大责任事故 0分 不及时 0分 不及时不准确 0分 重大责任事故 0分 3次

PE工程师考核KIP

完成率≥60% 9/6

完成率≥40% 6/3

5

生产线平衡率的提升 20%

完成率98% 15/12

完成率≥80% 12/9

完成率≥60% 9/6

完成率≥40% 6/3

6

现埸技术提供,制程分 20% 析

非常及时有效 20/16

较及时有效 16/12

一般

12/8

不及时 8/6 因沟通与协调不到位,导致班 组及其他部门投诉4次 2/1

电子四部工程师月度请效考核表 度绩效考核表

项目 考核内容 评分 A级 B级 出现迟到,早退情况,不超过 1次,请假不趋过1次 3/4 C级 D级

1

出勤 情况

没有出现迟到、早退、请假、 5% 旷工情况 .4/5

迟到、早退,休假超,请假过1次 迟到、早退,休假超,请假过2 以上,. 2/3 次以上,. 2/1

7

协调沟通

无因沟通与协调不到位,导致 5% 班组及其他部门投诉. 5/4

因沟通与协调不到位,导致班组 因沟通与协调不到位,导致班 及其他部门投诉2次 4/3 组及其他部门投诉3次 3/2

E级 迟到、早退,休假超,请假过3次 以上<病假除外 .2/1

分析问题不及时也不准确并无 协助生产 4/0

不及时并不有效3/0

2

问题追踪,解决,协助 生产

20%

分析问题能及时准确并可行 20/16

分析问题不太及时但准确16/12

分析问题及时但不准确12/8

分析问题不及时也不准确8/4

3

问题的分析及改善方 15% 法

非常及时有效15/12

较及时有效12/9

一般9/6

不及时6/3

4

本职工作完成量

PE工程师技术员绩效考核

有行政记过及以上等 违反规章制度

数据来源部门 生产部、品质

部

生产部、物控 部

生产部、品质 部

生产部、品质 部

生产部、品质 部

生产部

研发部

研发部

人资行政部

得分

备注

综合以上各项考核本月考评总分为:

分

被考人确认:

备注

考评等级分为:A优秀(90分以上); B良好(80-90分); C及格(60-79分); D不及格(60分以下)

工艺指导正确,每月 正确,生产良率无明 错误,通过及时修 标准错误,影响正常

良率提高

显改善

正,不影响生产

生产

9-10分

7-8分

4-6分

0-4分

按计划完成,且工装 夹具跟进生产良率高

计划有一定延迟,但 不影响整体生产进度

计划延迟,影响整体 进度,但不影响出货

计划延迟,影响出货

9-10分

7-8分

4-6分

获得90分以上视为优秀,绩效考评结果在协议工资基础上加(100-500),获得80-89分以内视为良好,绩效考评结果按协议工资发放,获得60-74以内视为及格,绩效考评结果在协议工资 基础上减(100-300),获得60分以下,视为不及格,绩效考评结果在协议工资基础上减(300-500)。

如连续两个月评分在及格 内,请绩效考评人做出工 作检讨和整改措施,部门 主管依据整改情况安排工 作,如连续2个月在不及格 内,公司可对绩效考评人 做出解聘行为

0-4分

新人能够很好的胜任 工作

新人基本胜任,但效 率低

新人胜任工作,但工 作质量和效率低

新人不能胜工作

9-10分

7-8分

4-6分

0-4分

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1項

≧2項

5

直接上級

月

5

異常情況處理及時

超過標准值,每投訴一次扣10分,直到扣完本項配分為止。少於一次得42分

及時:PE接到通知後在30分鐘作出反應或有臨時對策

發生異常後,由於技術支持不及時或沒有及時處理其他部門提供的《信息反饋單》,被其他部門投訴經直接上級確認屬實為准

<1次

2次

≧6次

35

直接上級

月

××家

電銷售

公司

績效考核計劃表

文件編號

版本

崗位名稱

PIE科科長

所屬部門

PIE部

生效日期

起

考評項目

考核指標

配分

數據來源

考核周期

項目名稱

計算方式

項目界定

最高指標

考核指標

最低指標

5

客訴客退

客訴批次÷交貨批次×100%

客訴:以銷售部統計的《客訴/客退縱覽表》中與質量有關的內容為准(包括客戶試產、批量);批次:以交貨的次數為准,不以訂單批數為准

0項

1項

≧2項

5

直接上級

月

7

異常情況處理及時

超過標准值,每投訴一次扣5分,直到扣完為止。少於13次,每少一次獎2分

發生異常後,由於技術支持不及時或沒有及時處理其它部門提供的《信息反饋單》,被其它部門投訴經直接上級確認屬實為准

<13次

15次

≧20次

25

直接上級

月

確認/日期

審覈/日期

批准/日期

頁碼

批次:以交貨的次數為准,不以訂單批數為准

<0.3%

0.7

≧1.0%

10

PE科長

月

超過標淮值,第一次發生時本項分為0,少於一次時本項得12分

客退:以整批出現質量問題而需要返工或發生返工費用(以品質判定)為准

<1次

1次

≧2次

10

4

工作計劃達成

一項未達成(經部門允許)不扣分,兩項未達成得0分,完成得6分

達成:在月工作計劃表要求的時間內完成(如失敗經直接上級認可可以結案,也算完成)

生產總數:以生產日報表數據為准

<0.25%

0.45%

≧0.8%

20

制造一部

月

月

2

新產品試產失敗次數

第一次不扣分,第二次扣完本項配分無失敗得24分

失敗:量產是(1000以上)設計不良引起的不良率≧1%時或不能正常出貨

0

1次

≧2次

20

制造一部

計劃部

月

3

客訴客退

客訴批次÷交貨批次×100%

客訴:以銷售部統計的《客訴/客退總覽表》中與質量有關的內容為准(包括客戶試產、批量)

0.5%

0.9%

1.0%

10

品質部

月

超過標准值,第一次發生扣4分,第二次發生時本項得分為0,少於1次時本項得分12分

客退:以整批出現質量問題而需要返工貨發生返工費用(以品質判定)為准

<1次

3次

≧4次

10

6

工作計劃達成

一項未達成(經部門允許)可以得2分,兩項沒達成得0分,全部完成得6分

達成:在月工作計劃表要求的時間內完成(如失敗經直接上級認可可以結案,也算完成)

PIE部-PE科-變壓器小組工程師績效考核計劃表

廣東××

電子公司

績效考核計劃表

文件編號

版本

崗位名稱

變壓器小組工程師

所屬部門

PIE部

生效日期

起

考評項目

考核指標

配分

數據來源

考核周期

項目名稱

計算方式

項目界定

最高指標良率

生產不良率=生產不良品數÷生產投入總數×100%

生產不良品數:在制程工序中產生的不良品總數