无损检测过程中易出现的问题及处理措施

无损检测过程中易出现的问题及处理措施

无损检测过程中易出现的问题及处理措施作者:王晓艳唐盛明张晓娟来源:《科技资讯》 2015年第7期王晓艳1 唐盛明1 张晓娟2(1.兵科院宁波分院浙江宁波 315000;2.五二研究所内蒙古包头 014034)摘要:现代检测与诊断系统在工业上的应用日益繁荣,而其也必然朝着自动化智能化的方向发展,相信在未来社会里,随着信息检测与处理技术的提高,无损检测技术将广泛应用于工业、农业、家庭、医学、军事和空间科学技术等许多科学领域,而信息智能化、数字无线通信等技术的运用必然使其如虎添翼,其应用前景是相当乐观。

该文主要阐述了无损检测过程中易出现的问题及处理措施。

关键词:无损检测易出现的问题管理措施中图分类号:U433文献标识码:A文章编号:1672-3791(2015)03(a)-0109-011 现场无损检测过程中易出现的危险源及解决措施(1)因为射线检测是对人体伤害最大的一种检测方法,不仅是对自己,对他人也是同样,所以在现场检测前必须对检测人员进行安全培训。

(2)现场检测人员必须佩戴个人剂量仪,同时要有相应的警戒灯、警戒线、警示牌,这是对现场管理必须的一部分。

(3)检测前,现场操作人员对无关人员进行清场,围好警戒线,在醒目和必要的位置放置警示牌和警戒灯。

(4)如果在管道检测中使用γ源,在收源后,必须用仪器检测确定源是否已经安全收回,并保证有安全的保护措施。

现在γ源已经很少在管道建设中使用。

2 底片上各种伪缺陷影像的识别及解决措施合格的射线底片是焊缝质量评定的重要依据,底片上一般出现影响评定结果的伪缺陷有划痕、擦伤、指纹、压痕、水迹等。

如有以上伪影,底片必须重照。

3 检测设备易出现的问题及解决方法(1)由于暗盒、增感屏被污染损坏,造成胶片产生伪缺陷、漏光。

每次制作暗盒时要检查是否损坏、漏光,及时更换、清理。

(2)像质计、铅字码各种标记摆放不全。

射线透照参数选定不准确,造成曝光不准确而影响透照质量。

通过严格执行射线透照工艺卡来加以避免。

无损检测基础

5.再热裂纹

名称

特征

产生机理

防止措施

冷裂纹

a.成生于较低温度,且产生于焊后一段时间以后,故又称为延迟裂纹。 b.主要产生于热影响区,也有发生在焊缝区的。 c.冷裂纹可能是沿晶开裂,穿晶开裂或两者混合出现。 d.冷裂纹引起的构件破坏是典型的脆断。

1.坡口尺寸不合理; 2.坡口有污物; 3.多层焊时,层间清渣不彻底; 4.焊接线能量小; 5.焊缝散热太快,液态金属凝固过快; 6.焊条药皮,焊剂化学成分不合理,熔点过高,冶金反应不完全,脱渣性不好; 7.钨极惰性气体保护焊时,电源极性不当,电流密度大,钨极熔化脱落于熔池中。 8.手工焊时,焊条摆动不良,不利于熔渣上浮。

a.合金元素合杂质的影响碳元素以及硫、磷等杂质元素的增加,会扩大敏感温度区。使结晶裂纹的产生机会增多。 b.冷去速度的影响 冷却速度增大,一是使结晶偏析加重,二是使结晶温度区间增大,两者都会增加结晶裂纹的出现机会。 c.结晶应力与拘束力的影响 在脆性温度区内,金属的强度极低,焊接应力又使这部分金属受拉,当拉应力达到一定程度时,就会出现结晶裂纹。

a.再热裂纹的产生机理有多种解释,其中楔型开裂理论的解释如下:近缝区金属在高温热循环作用下,强化相碳化物(如碳化钛、碳化钒、碳化铌、碳化铬等)沉积在晶内的位错上,使晶内强化迁都大大高于晶界强化,尤其是当强化相弥散分别在晶粒内时,会阻碍晶粒内部的局部调整,又会阻碍晶粒的整体变形,这样由于应力松弛而带来的塑性变形就主要由晶界金属来承担,于是,晶界区金属会产生滑移,且在三晶粒交界处产生应力集中,就会产生裂纹,即所谓的楔型开裂。图2-30是楔型开裂的示意图。

水利工程检测中的现存问题与对策分析

水利工程检测中的现存问题与对策分析摘要:水利工程检测是保障工程安全稳定运行的核心环节,然而当前仍存在技术水平不足、数据处理瓶颈、设备老化和人员素质参差不齐等问题。

本文旨在提升水利工程检测水平,提出包括技术创新、数据管理与设备维护优化、人员培训与专业素质提升在内的一系列对策。

通过对策的实施,预期能够有效解决目前存在的问题,提高水利工程检测的精准度和可靠性。

此外,对策的实施效果将在文中得以评估,并对未来水利工程检测的发展趋势提出展望。

关键词:水利工程检测;技术创新;数据管理;设备维护Analysis of the existing problems and countermeasures in the water conservancy project testingZhu Wenying, Xue XiaoyingNantong Shuirun Water Conservancy Project Quality Testing Co., LTDNantong, Jiangsu 226000Abstract: Water conservancy project testing is the core link to ensure the safe and stable operation of the project, but there arestill some problems such as insufficient technical level, data processing bottleneck, aging equipment and uneven personnel quality. This paper aims to improve the testing level of water conservancy projects, and puts forward a series of countermeasures, including technical innovation, data management and equipment maintenance optimization, personnel training and professional quality improvement. Through the implementation of countermeasures, it is expected that the existing problems can be effectively solved, and the accuracy and reliability of water conservancy project detection can be improved. Inaddition, the implementation effect of the countermeasures will be evaluated in the paper, and the future development trend of water conservancy engineering testing will be put forward.Key words: water conservancy engineering testing; technology innovation; data management; equipment maintenance引言:水利工程检测作为确保工程安全与稳定运行的关键环节,其重要性不可忽视。

公路路基路面病害检测及治理措施分析

公路路基路面病害检测及治理措施分析1. 公路路基路面病害概述随着交通运输业的快速发展,公路路基和路面作为道路基础设施的重要组成部分,承担着承载车流、保证行车安全的重要任务。

长时间的使用和自然环境的影响,使得公路路基和路面逐渐出现各种病害,如裂缝、坑洞、沉陷、龟裂等,严重影响了道路的使用寿命和行车安全。

对公路路基路面病害的检测与治理显得尤为重要。

公路路基路面病害主要分为两大类:结构性病害和非结构性病害。

结构性病害主要包括路基土体的沉降、路基排水系统失效、路面结构的破坏等;非结构性病害主要包括路面疲劳龟裂、路面渗水、路面破损等。

这些病害不仅影响道路的使用寿命,还可能导致交通事故的发生,给人们的生命财产安全带来极大隐患。

为了确保公路路基路面的安全运行,需要对病害进行及时、准确的检测,并采取有效的治理措施。

检测方法主要包括现场检查、影像资料分析、实验室试验等;治理措施则包括修复、加固、更换等。

在实际工程中,应根据病害的性质、严重程度和影响范围,选择合适的检测方法和治理措施,以达到最佳的治理效果。

1.1 病害类型及成因分析路面结构性病害:包括路面裂缝、坑洞、沉陷、隆起等结构性损伤。

这些病害的成因主要有设计缺陷、施工质量问题、材料性能不佳、环境因素影响等。

路面功能性病害:包括路面疲劳裂纹、老化、反射裂缝、温度收缩裂缝等功能性损伤。

这些病害的成因主要有路面材料老化、交通荷载作用、温度变化等。

路面环境病害:包括路面水损害、冻融损害、紫外线辐射损害等环境因素引起的损伤。

这些病害的成因主要有气候变化、地下水位变化、紫外线辐射强度等。

为了有效治理公路路基路面病害,需要对各类病害的成因进行深入分析,找出病害产生的关键因素,从而制定针对性的治理措施。

在分析病害成因时,应综合考虑设计、施工、材料、环境等多种因素,确保治理措施的科学性和有效性。

1.2 病害对公路安全的影响路面损坏和变形:路面病害如裂缝、坑洼、龟裂等,会导致路面结构破坏,降低路面承载能力,从而影响行车安全。

浅谈无损检验中易产生的几种误判

பைடு நூலகம்

发展 , 然而要保证其在 高标 准和 高要求状态下安全 的工作和运行 , 石 油装备 的无损探伤就变得 尤为重要。无损检测一 不破坏和损伤 受检物件的 前提 下, 对物件的性 能, 质量进行检测 的方法。检测 时, 提 高检 测的准确性是 非常重要 。 本文 简单阐述预 防石油装备无损探伤 变成真正的“ 探 伤” , 如 标 准 过 于 严格 导致 不必 要 的返 修 而 引起 的返 修 缺 陷 , 探 伤人 员 经验 不足 导 致 伪 缺 陷 , 非相 关显 示 误 判 为 缺 陷 。 【 关键词】 石油装备 ; 无损检验 ; 误判

科技・ 探索・ 争鸣

S c 科 i e n c e & 技 T e c h 视 n o l o g y 界 V i s i o n

浅谈无损检验中易产生的几种误判

邓德 亮 赵 忠祥 黄 雪波 周 兆鸿 刘 凯 范 中林 ( 海洋 石油 工程 股份有 限公 司 , 中国 天 津 3 0 0 4 5 2 )

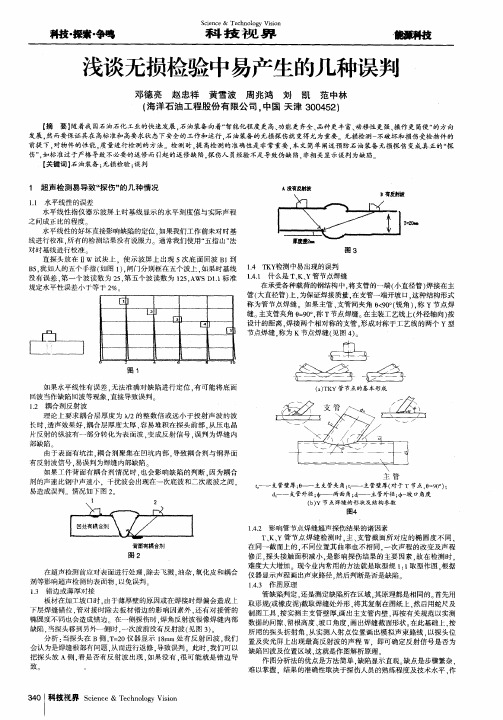

鸳霹獬耦禽荆 图 2

在超声检测前应对表面进行处理 , 除去飞溅 . 油杂 . 氧化皮和耦合 剂等影响超声检测的表面物 . 以免误判 I 3 错 边或 薄 厚 对 接 板材在加工坡 口时 . 由于薄厚壁的原 因或在焊接时焊偏会造成上 下层焊缝错位 . 管对接时除去板 材错 边的影响 因素外 . 还有对接管 的 椭圆度不 同也会造成错边 在一侧探 伤时 . 焊角反射波很像焊缝 内部 缺陷 , 当探 头移到另外一侧时 , 一次波前没有反射波 ( 见图 3 ) 。 分析 : 当探 头在 B侧 , T = 2 0仪器显示 1 8 am处 有反射 回波 , r 我们 会认为是焊缝根部有 问题 , 从而进行返修 , 导致误判 。此时 , 我们可 以 把探头放 A侧 , 看是否有 反射波 出现 , 如果没有 . 很可能 就是 错边导

缺陷种类及产生原因

焊接缺陷及其特征

(2)影响热裂纹(结晶裂纹)的因素

a.合金元素和杂质的影响。碳元素以及硫、磷等杂质

元素的增加,会扩大敏感温度区,使结晶裂纹的产生机 会增多。 b.冷却速度的影响。冷却速度增大,一是使结晶偏析 加重,二是使结晶温度区间增大,两者都会增大结晶裂

纹的出线机会。

c.结晶应力与拘束应力的影响。在脆性温度区内,金 属的强度极低,焊接应力又使这部分金属受拉,当拉应 力达到一定程度时,就会出现结晶裂纹。

c)再热裂纹:接头冷却后在加热至550~650℃时产生的裂

纹。再热裂纹产生于沉淀强化材料(如含Cr、Mo、V、Ti、

Nb元素的金属材料)的焊接热影响区内的粗晶区发展,呈

晶间开裂特征。

焊接缺陷及其特征

e)层状撕裂:在具有丁字接头或角接头的厚大构件中, 沿钢板的轧制方向分层出现的阶梯状裂纹。层状撕裂实质

焊接缺陷及其特征

3)防止结晶裂纹的措施

a.降低钢材和焊材的碳含量,减少硫、磷等有害元素的 含量。 b.加入一定的合金元素,减少柱状晶和偏析。如加入钼、 钒、钛、铌等细化晶粒。 c.采用熔深较浅的焊缝,改善散热条件使低熔点物质上 浮在焊缝表面二不存在于焊缝中。

d.合理选用焊接规范,采用预热和后热,减小冷却速度。

2,气 孔 气孔是指焊接时,熔池中的气泡在凝固时未能逸 出,而残留下来所形成的空穴。 气孔分类:可分为条虫状气孔、针孔、柱孔,按分 布可分为密集气孔,链孔等。 产生原因:母材或填充金属表面有锈,油污等,焊 条及焊剂未烘干,焊接线能量过小,熔池冷却速度 大等 气孔危害:减少截面积,降低强度、塑性、泄漏。

焊接缺陷及其特征

防止冷裂纹的措施 a.采用低氢型碱性焊条,严格烘干,在100~150℃下保存, 随取随用。 b.提高预热温度,采用后热措施,并保证层间温度不小

压力容器制造监督检验常见问题及改进探究

要求,另外,还要明确焊缝的布置要求、材

当完成压力容器的制造工作后要根

三、压力容器制造监督检验问题分析 料质量要求、检测要求、耐压试验要求以及 据耐压试验的标准和要求来进行容器的

1.制造工艺不合理。

具体的组装顺序等等。如果制造难度较 耐压试验。在这个过程中,应严格按照图纸

在实际的制造中,压力容器有着自身 大,要在开始前做好全面的技术交底工作, 和耐压实验工艺的要求进行,对试验中的

工业各领域,因此其制造业发展迅速。但 致自身性能降低,同时容易导致材料的错 工作人员的专业水平和综合素质,定期组

是在实际的运行中会受到各方面因素的 误发放,导致成品中的材料无法满足图纸 织焊接人员参与相应的系统培训,规范焊

影响,例如压力、温度和介质等。有可能导 要求。

接要求,如果发现焊接工作中存在着违规

同时,自检工作不能由监检工作来代替。 无损检测工作是压力容器质量的重 惩罚,例如使用未经烘干的焊剂和焊条问

一般来说,监督检验主要有以下两方面内 要保障,在检测焊缝质量过程中,射线检测 题、保温箱以及烘箱内焊条混放问题、不使

容:第一,审查基本安全要求以及相关技术 有着较为广泛的应用。但是压力容器检测 用保温筒问题等。保证焊接质量能够满足

导致组装质量不佳;没有科学合理的耐压 行检验,例如其制造编号等,确保材料质量 措施来进行调整和改进。且压力容器无论

试验工艺,同时缺乏安全意识,在试验中还 符合要求。同时检查材料数据能否满足压 是制造过程还是产品的自身结构都是较

存在着一定的渗漏问题,焊接工艺不完善, 力容器制造工作的实际需求。分区防止不 为复杂的,因此相关管理人员要高度重视

技术探讨与推广

技术协作信息

压力容器是一种较为重要的特种设备,其内装的有毒易燃易爆介质,工作条件差,容器中所盛装的介质会对其产生 不同程度的化学作用和物理作用,造成容器的变形、裂纹、渗漏以及腐蚀等问题。基于此,本文首先介绍了压力容器制造 监督检验工作的相关内容,接着分析当前检验工作所存在的问题,结合实际情况给出了相应的解决措施,提高压力容器 的制造质量效果,提高其经济效益和社会效益。

无损检测X射线检测过程中易出现问题及处理措施

无损检测X射线检测过程中易出现问题及处理措施摘要:X射线检测主要指的是利用X射线穿透不同密度以及厚度的物体,从而可以获得不同灰度图像的具体特征,最终可以完成一种新兴的物体内部无损评价技术。

由于X射线具备无损检测技术的特点,该技术一经推出就在各行各业受到了好评,并得到了非常广泛的使用。

但是,在实际应用的过程当中,由于受到各种各样外部因素的影响,其作用无法得到比较充分的发挥。

在此基础上,本篇文章主要对无损检测X射线应用中存在的问题进行简单的介绍,希望可以给大家带去一些启发。

关键词:X射线,无损检测,问题1.前言无损检测技术的核心就是不会损坏或者改变被检测物体的化学状态或者物理状态。

与此同时,利用该技术,其可以有效地检测被测物体的具体性质,结构以及状态等。

为各行各业的发展提供一定的数据支持,可以有效的提升各行各业的工作效率以及工作质量。

X射线无损检测技术在无损检测技术当中属于比较核心以及关键的部分。

使用X射线无损检测技术,主要是为了检查被测物体是否存在一定的缺陷。

通过X射线无损检测的使用,可以直接的获得被测物体的直观图像,进而对物体是否存在缺陷进行判断,并且所获得的内容具备较高的准确性。

因此,X射线无损检测技术的应用非常流行,一经推出便得到了广泛的使用。

2.X射线无损检测技术当X射线入对物体进行照射时,物质原子将与X射线当中的入射光子之间进行相互作用,这样会使得X射线的强度由于吸收以及散射而逐渐的减弱。

由于被检测物体材料的衰减系数以及穿透物体厚度具备不同性,因此直接确定了X射线强度的大小。

如果在检测到的物体当中存在一定的局部缺陷,并且构成缺陷的材料在衰减系数等方面和检测到的物体之间存在一定的差异,那么X射线强度就会存在非常明显化的差异,工作人员可以对这些差异进行组合,进而确定检测到的物体当中是否具备缺陷。

这就属于X射线无损检测技术的实际原理。

X射线穿透检测的对象之后,它将会形成X射线强度分布的具体空间潜像。

管窥建筑工程检测中易出现的几个问题

施工质量不稳定

加强施工质量检测和验收,对不符合设计和规范要求的施工部位 进行整改和修复,确保施工质量稳定可靠。

施工进度延误

加强施工计划和进度管理,合理安排施工资源和时间,确保施工 进度按计划进行。

工程质量检测问题的解决方案

工程质量不达标

部分建筑工程的工程质量检测过程中存在不规范行为,如虚假检测 报告等。

工程质量检测结果不准确

由于检测手段、技术水平等因素的影响,一些建筑工程的工程质量 检测结果存在误差较大,影响工程质量评估的准确性。

03

建筑工程检测问题的原因分析

Chapter

材料质量检测问题原因

材料质量不过关

一些建筑材料的性能和规格不符合设计要求,如水泥强度不足、 钢筋抗拉强度不足等。

绿色环保

建筑工程检测将更加注重环保和 节能,采用无损检测技术和绿色 建筑材料,减少对环境的影响和

资源消耗。

多元化发展

建筑工程检测将向多元化方向发 展,包括建筑结构、建筑材料、 建筑功能等多方面的检测,以满

足不同领域的需求。

02

建筑工程检测中的常见问题

Chapter

材料质量检测问题

材料质量不过关

一些建筑工程中使用的材料质量不符合标准,如钢筋、水泥等, 导致工程存在安全隐患。

缺乏材料质量检测手段

部分建筑工程中缺乏对材料质量的检测手段,无法对材料性能和质 量进行全面评估。

材料质量检测不规范

有些建筑工程在材料质量检测过程中存在不规范行为,如虚假检测 报告等。

施工过程检测问题

施工过程监管不力

01

建筑工程施工过程中,对施工过程的监管不力,导致施工质量

压力容器设计中无损检测方面易犯错误总结

只需要 对这条焊缝 进行局部 ( 不小 于 2 %或 5 %) 0 0 射线或超

声检测 , J 4 3 按 B 7 0规定 , 射线 检测不低于 I 级为合格 , I I 超声 检测 I级合格 。 I

J  ̄4 0 — 0 0 《 B 7 0 20 压力 容器 法 兰分 类 与技 术 条 件 》 中 661 ..2条规定 . . 对长颈法兰 . 当工作压力大于或者等于 08 .倍

求, 既该焊接接头不属于 G 104的 1. B 5. 04条款。 J  ̄4 0 — 00 《 力 容 器 法 兰 分 类 与 技 术 条 件 》 B 70 20 压 中

6 ..条 规 定 焊缝 应 进 行 磁 粉 或 者 渗 透检 测 ,按 J 4 3 .1 6 3 B 7 0规

定, 检测结果 I 级为合格。 J  ̄4 0 B 7 0中 6 .. .1 6 3的规定同样常常被设计人员所忽略 , 作者从事设计 的最初几台设备都没有在设计 图样 中注明。由 于本单位 同时为压力容器制造单位 ,我所设计 的几台产品 , 在制造 中 同样没有按 照容器法 兰的要求进 行无损 检测 。所 以, 无论是容器设计单位或者制造单位都应该 注重 G 0的 B 1 5 引用标 准 , 不是容器法 兰为推荐性标 准 , 并 其规定 就成 了可 执行亦可不执行 的条款 , 因为推荐标 准一旦被强制性标 准所

Si c c n e& Te h oo e cn l ̄ Vs n io i

21 年 7 02 月第 1 期 9

科 技 视 界

机械与电子

压力容器设计中无损检测方面易犯错误总结

刘灿 汝 郑广栋

( 山东海擎 化工机 械有 限责 任公 司 山东

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无损检测过程中易出现的问题及处理措施

作者:王晓艳唐盛明张晓娟

来源:《科技资讯》2015年第07期

摘要:现代检测与诊断系统在工业上的应用日益繁荣,而其也必然朝着自动化智能化的方向发展,相信在未来社会里,随着信息检测与处理技术的提高,无损检测技术将广泛应用于工业、农业、家庭、医学、军事和空间科学技术等许多科学领域,而信息智能化、数字无线通信等技术的运用必然使其如虎添翼,其应用前景是相当乐观。

该文主要阐述了无损检测过程中易出现的问题及处理措施。

关键词:无损检测易出现的问题管理措施

中图分类号:U433 文献标识码:A 文章编号:1672-3791(2015)03(a)-0109-01

1 现场无损检测过程中易出现的危险源及解决措施

(1)因为射线检测是对人体伤害最大的一种检测方法,不仅是对自己,对他人也是同样,所以在现场检测前必须对检测人员进行安全培训。

(2)现场检测人员必须佩戴个人剂量仪,同时要有相应的警戒灯、警戒线、警示牌,这是对现场管理必须的一部分。

(3)检测前,现场操作人员对无关人员进行清场,围好警戒线,在醒目和必要的位置放置警示牌和警戒灯。

(4)如果在管道检测中使用γ源,在收源后,必须用仪器检测确定源是否已经安全收回,并保证有安全的保护措施。

现在γ源已经很少在管道建设中使用。

2 底片上各种伪缺陷影像的识别及解决措施

合格的射线底片是焊缝质量评定的重要依据,底片上一般出现影响评定结果的伪缺陷有划痕、擦伤、指纹、压痕、水迹等。

如有以上伪影,底片必须重照。

3 检测设备易出现的问题及解决方法

(1)由于暗盒、增感屏被污染损坏,造成胶片产生伪缺陷、漏光。

每次制作暗盒时要检查是否损坏、漏光,及时更换、清理。

(2)像质计、铅字码各种标记摆放不全。

射线透照参数选定不准确,造成曝光不准确而影响透照质量。

通过严格执行射线透照工艺卡来加以避免。

(3)由于散射线屏蔽未达到要求而影响透照质量。

应严格执行有关规定进行散射线的屏蔽。

(4)管道焊缝透照次数未达到标准要求而造成漏检。

检验时应严格按规定进行透照次数选择。

(5)检测过程中,由于操作人员的操作不当,射线机位置对的不准,造成阴阳片和根焊偏移,底片缺陷被掩盖和未发现。

加强现场操作人员的责任心和工作积极性。

(6)在超声波探伤前,对外观进行检查,清除焊接表面的飞溅、鉄屑、油垢及其他杂质。

使工件表面应平整,便于超声波探头进行扫查。

(7)实际绘制距离-波幅曲线时,基准波高通常选择为荧光屏满刻度的60%~80%。

因为曲线位置太高或太低,将超出仪器的线性动态范围,检测的线性变差,对缺陷的定性、定量带来很大的不确定度。

这种情况实际上是降低了检测灵敏度。

且波幅过低时,探头扫查过程中的回波动态变化不易观察到,容易导致缺陷漏检。

(8)焊缝射线检测时机的选择,一般焊口在焊接后24h进行射线检测,特殊焊口(沟下连头,试压后连头)应在焊接后48h进行射线超声波双百检测,割除焊口应在焊后72h进行射线和超声波双百检测,目的是最大化防止延迟裂纹的产生。

对于业主和监理提出特殊焊口,应用清晰度高的胶片(AGFA-C4)或者富士(X80)进行检测,发现更微小的缺陷,保证工程质量。

4 暗室处理产生的问题及解决措施

(1)底片有药膜脱落显示时,首先及时替换破损的暗盒和增感屏。

(2)显影失效:曝光条件正常,底片发灰。

(3)定不透:不干燥或发粘或发黄,可见光下可以二次定影或更换药液。

(4)底片上有规律的横向条状脏药剂斑,胶辊未清洗和浸泡,定影失效,水槽侧孔高需削低,造成胶辊间隙增大。

水洗槽内水的高度要够,减小排孔流量。

胶辊间隙不匀,胶辊需要更换;(5)底片划伤:裁、装、洗片要注意,暗合不能存沙砾。

洗片前后应走导向片,保持前后受力平衡,避免突然卸载,造成底片划伤。

5 底片的观察及评定产生的问题及解决措施

(1)黑度。

对χ射线透照胶片黑度范围为1.5~3.5,γ射线透照胶片黑度范围是1.8~3.5,焊缝最佳范围在2.0~3.0之间。

根据不同的标准,选择合适的黑度范围,这样可以减少对缺陷和缺欠的判定,避免漏评。

不是底片黑度大了底片就是废片,黑度大可检查微小的缺欠,但观片灯应满足亮度要求。

(2)灵敏度。

根据透照厚度及相关标准决定底片上必须显示的象质指数,钢丝影象至少能清晰显示10mm长。

同时应该做焊缝内外象质指数灵敏度试验,选用合适的曝光参数,看内外钢丝对比是否达到标准要求的指数。

(3)底片上应标记齐全,摆放位置正确,且不掩盖被检区域影象。

如发现焊缝有内凹时,如果黑度大,焊口重照,放槽型像制剂,检查内凹是否符合标准要求。

(4)在包含焊缝及热影响区的有效评定区内,不应

有因胶片处理不当而产生的伪缺陷和其它妨碍底片评定的缺陷。

(5)评片室内的光线应暗淡,室内照明用光不能在底片表面产生反射而影响评片评片室内应整洁,安静。

(6)观片灯的亮度应可调,并配有遮光板,最大亮度不小于100 000cd/m2,经照射后的底片亮度应不小于30cd/m2。

(7)评定完毕及时出具检验报告,并整理检验资料,归档保存。

(8)底片评定中发生误评、漏评。

在评片过程中要严格执行底片评定审核制度,以尽量减少误评、漏评。

(9)评定为不合格焊口时应及时出具返修单,按返修工作程序返修直至焊口合格。

(10)底片上覆盖物的影响:金属飞溅直径在2mm以下,不影响评定的可以不返修。

(11)底片焊缝T字缝处出现了属于制造厂焊接的大气孔和未焊透等缺陷,虽然不属于施工单位焊接过程中产生的缺陷,但超出本工程标准的规定,联系业主或专业监理裁定。

(12)评定底片之前,了解焊接工艺和焊接方法,有助于辨别缺陷产生的原因。

(13)评定过程中,发现罗纹逢重合或小于规范要求的距离时,反映给监理,有必要时割口重焊。

(14)评定中发现修补处存在缺陷时,经监理确认后,应按一次返修不合格处理。

西气东输二线泄漏的几处焊口,都是因为修补后产生的合格缺欠造成的。

6 结语

在今后的施工中严格执行各项技术标准和检测规范,以严谨的态度、先进的技术和优质的服务,为将工程建设成为优质工程、放心工程、满意工程,做出自己的贡献。

参考文献

[1] 吴朝晖.超声无损检测的应用与探讨[J].宁波工程学院学报,2005(4):22-24.

[2] 罗雄彪,陈铁群.超声无损检测的发展趋势[J].无损检测,2005(3):148-152.

[3] 范兴明,马世伟,张鑫,等.超声无损检测及其在电力绝缘子探伤中的应用[J].高压电器,2014(3):109-114,119.。