铜密闭鼓风炉熔炼的产物

铜冶炼的工艺流程及原理

铜冶炼技术的发展经历了漫长的过程,但至今铜的冶炼仍以火法冶炼为主,其产量约占世界铜总产量的85%。

1)火法冶炼一般是先将含铜百分之几或千分之几的原矿石,通过选矿提高到20-30%,作为铜精矿,在密闭鼓风炉、反射炉、电炉或闪速炉进行造锍熔炼,产出的熔锍(冰铜)接着送入转炉进行吹炼成粗铜,再在另一种反射炉内经过氧化精炼脱杂,或铸成阳极板进行电解,获得品位高达99。

9%的电解铜。

该流程简短、适应性强,铜的回收率可达95%,但因矿石中的硫在造锍和吹炼两阶段作为二氧化硫废气排出,不易回收,易造成污染。

近年来出现如白银法、诺兰达法等熔池熔炼以及日本的三菱法等、火法冶炼逐渐向连续化、自动化发展.2)现代湿法冶炼有硫酸化焙烧-浸出-电积,浸出-萃取-电积,细菌浸出等法,适于低品位复杂矿、氧化铜矿、含铜废矿石的堆浸、槽浸选用或就地浸出。

湿法冶炼技术正在逐步推广,预计本世纪末可达总产量的20%,湿法冶炼的推出使铜的冶炼成本大大降低。

向左转|向右转电解铝的基本原理和工艺过程:电解铝就是通过电解得到金属铝.现代电解铝工业生产采用冰晶石-氧化铝熔融电解法。

熔融冰晶石是溶剂,氧化铝是溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃~970℃下,在电解槽内进行电化学反应.阳极主要产物是二氧化碳和一氧化碳气体,其中含有一定量的氟化氢等有害气体和固体粉尘,该气体需经过净化处理后排空.阴极产物是铝液,铝液通过真空抬包从电解槽内抽出,送至铸造车间,在保温炉内经净化澄清后,浇铸成铝锭或直接加工成线坯、型材等生产工艺流程其生产工艺流程如下图:氧化铝氟化盐碳阳极直流电↓ ↓ ↓ ↓ ↓排出阳极气体—--—-- 电解槽↑ ↓ ↓ 废气← 气体净化铝液↓ ↓回收氟化物净化澄清—-——----——-—-—-—-——---—↓ ↓ ↓ 返回电解槽浇注轧制或铸造↓ ↓ 铝锭线坯或型材方程电解铝就是通过电解得到的铝. 重要通过这个方程进行:2Al2O3==4Al+3O2。

铜冶炼水平与工艺水平

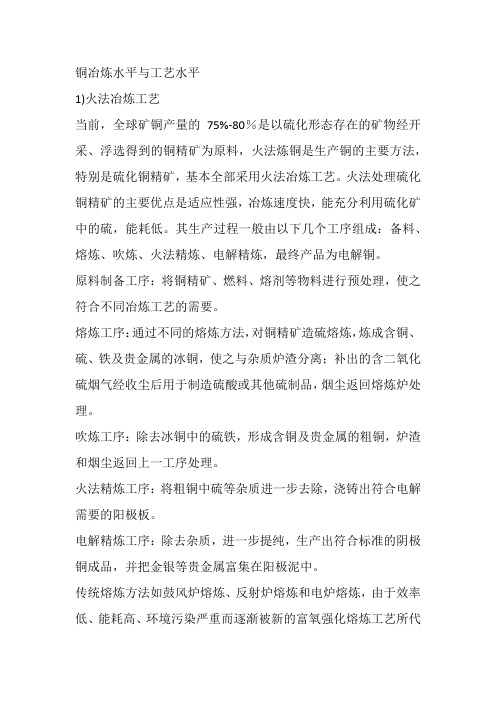

铜冶炼水平与工艺水平1)火法冶炼工艺当前,全球矿铜产量的75%-80%是以硫化形态存在的矿物经开采、浮选得到的铜精矿为原料,火法炼铜是生产铜的主要方法,特别是硫化铜精矿,基本全部采用火法冶炼工艺。

火法处理硫化铜精矿的主要优点是适应性强,冶炼速度快,能充分利用硫化矿中的硫,能耗低。

其生产过程一般由以下几个工序组成:备料、熔炼、吹炼、火法精炼、电解精炼,最终产品为电解铜。

原料制备工序:将铜精矿、燃料、熔剂等物料进行预处理,使之符合不同冶炼工艺的需要。

熔炼工序:通过不同的熔炼方法,对铜精矿造硫熔炼,炼成含铜、硫、铁及贵金属的冰铜,使之与杂质炉渣分离;补出的含二氧化硫烟气经收尘后用于制造硫酸或其他硫制品,烟尘返回熔炼炉处理。

吹炼工序:除去冰铜中的硫铁,形成含铜及贵金属的粗铜,炉渣和烟尘返回上一工序处理。

火法精炼工序:将粗铜中硫等杂质进一步去除,浇铸出符合电解需要的阳极板。

电解精炼工序:除去杂质,进一步提纯,生产出符合标准的阴极铜成品,并把金银等贵金属富集在阳极泥中。

传统熔炼方法如鼓风炉熔炼、反射炉熔炼和电炉熔炼,由于效率低、能耗高、环境污染严重而逐渐被新的富氧强化熔炼工艺所代替[[3]新的富氧强化熔炼可分为闪速熔炼和熔池熔炼两大类,前者包括奥托昆普型闪速熔炼和加拿大国际银公司闪速熔炼等,后者包括诺兰达法、三菱法、艾萨法、奥斯麦特法和瓦纽可夫法以及我国自主开发的水口山法、白银炉熔炼、金峰炉熔炼等技术。

铜铳吹炼方法有传统的卧式转炉、连续吹炼炉、虹吸式转炉。

新型吹炼技术包括艾萨吹炼炉、三菱吹炼炉和闪速吹炼炉等。

粗铜的火法精炼在阳极炉内进行,对于转炉产出的液态粗铜采用回转式阳极炉或固定式反射炉精炼,经氧化、还原等作业进一步脱除粗铜中的铁、铅、锌、砷、锑、铋等杂质,并浇铸成含铜99.2%-99.7%的阳极板。

铜电解工艺有传统电解法、永久阴极电解法和周期反向电流电解法3种。

目前大多数电解铜厂都使用传统电解法,永久阴极电解法和周期反向电流电解法是20世纪70年代以来发展的新技术。

鼓风炉富氧熔炼炼铜

鼓风炉富氧熔炼炼铜简介****公司位于**市,海拔约1700m,空气含氧量约16%(海平面空气氧浓约21%,每升高350m,氧浓约降1%),现有5.8m2、4.1m2鼓风炉两台,日处理鼓风炉炼铜是一种古老的炼铜方法。

铜炉料与熔剂、焦炭在鼓风炉内熔炼产出铜锍(或粗铜)和炉渣的铜熔炼方法。

铜炉料可以是混捏铜精矿、铜精矿烧结块或其他含铜块料。

密闭鼓风炉一般处理经混捏的铜精矿料,而敞开式鼓风炉只能处理经过制团或烧结的块料。

根据炉内不同的气相成分,鼓风炉炼铜可分为氧化炼铜和还原炼铜。

氧化炼铜用于处理硫化矿,还原炼铜用于处理氧化矿或再生铜料。

这种熔炼工艺简单,床能力大,热效率高,渣含铜低,投资省,建设快;在20世纪30年代以前一直是世界上主要的炼铜方法。

在中国,20世纪50年代以前,这种方法几乎是矿铜生产的唯一方法。

传统的铜锍熔炼鼓风炉的炉顶是敞开式的,只能处理烧结矿或块矿,所产烟气含二氧化硫浓度低,仅0.5%左右,难以回收,造成烟害。

为了克服传统鼓风炉的这种弊病,人们曾试图通过制团的途径,使铜精矿中的硫保留下来,以集中到鼓风炉中进行氧化,再加上炉顶采取密闭措施,使鼓风炉烟气中的SO2浓度达到能经济而有效地回收的程度。

在工业实践中,团矿偶然自燃后,出现块状硫化物以及鼓风炉炉壁结块中也有硫化物等现象表明,铜精矿可在加压和加热条件下发生固结作用。

20世纪50年代初,日本四阪岛冶炼厂开发了料封式密闭鼓风炉熔炼法即百田法,铜精矿只需加水混捏后即可直接加入炉内,在炉气加热和料柱的压力作用下,固结成块,使熔炼得以顺利进行。

直接处理铜精矿,烟气含二氧化硫浓度达4%~6%,可用以制取硫酸,减轻了烟气对环境的污染。

60年代,苏联成功地采取了处理团矿或块矿的料钟式密闭鼓风炉富氧自热熔炼工艺。

同期,波兰有2座料钟式密闭富氧熔炼鼓风炉投产。

60年代中期,中国成功地进行了料封式密闭鼓风炉工业试验后,相继用以改造敞开式鼓风炉,解决烟害问题。

密闭鼓风炉富氧熔炼

新 疆 有 色 金 属

1 3 7

密闭鼓风炉富氧熔炼

吴 建 军

( 新疆众鑫矿业股份有限责任公 司 哈密 8 3 9 0 0 0 )

摘 要 关 键 词 本 文介绍了众鑫镍冶炼厂密闭鼓风炉 富氧熔炼前后 炉况 出现的变化和渣型的调整。 密 闭鼓 风炉 富氧熔炼 床能率 本床 精矿 渣 型 金 属回收率

项目 N i C u F e

工艺依据质检部 的各家精矿化验单数据 , 进行 分析 、 对 比。根据众鑫鼓风炉的特性进行配料 , 把易 熔 和难熔精矿 以一定 比例 , 进行混合 , 调配处适合众 鑫矿业鼓风炉的混合精矿 。表 2 为混合后精矿化验 结果。

表 2 混合后精矿化验结果表

合亚克斯采、 选厂, 收购周边选厂的镍精矿产品, 为 型的目的, 就是尽量降低渣含金属, 提高金属回收

卧式转炉吹炼 , 产品为水淬金属化高冰镍。众鑫 2 生产原料

冶炼厂于 2 0 0 7 年5 月投产 , 当年 投 产 即打 通 生 产 工

艺, 产 出合 格产品 。当时鼓风炉是空气熔炼 。空气 熔炼造成鼓风炉床能率低下 , 前、 本床温度低 。金属 产 品 产 量 偏 低 。随 着 周 边 选 厂 的增 加 和 扩产 , 镍精 矿产 品供应量大于众鑫熔炼要求 。在这种情况下公

和鑫

镜儿泉

5 . 2 9

O . 8 3 0 . 2 4 9 4 2 . 0 2 2 8 . 1 2 6 . 8 2

1 . 3 8

4 . 1 9

2 。 3 原料的物理特性 这五家精矿 , 都是 细粉状 矿 , 色泽 灰 、 黑。其 中 四家含水分一般都 在 1 3 %~ 1 4 . 5 %之 间 , 只有详论精 矿最湿 , 含水分 2 4 . 7 %。 2 . 4 精 矿 配料 和调 配后 的精 矿成 分

鼓风炉富氧熔炼炼铜

有色冶金概论-铜冶金

FeS(液)+Cu2O (液) =FeO (液) +Cu2S (液)

反应

△G0=-35000+4.6T

K

a a

Cu2S Cu2O

. a FeO . a FeS

0

G lgK 4.576T

2.2.2 铜熔炼的冰铜

1. 冰铜的成分 冰铜:是由Cu2S和FeS组成的合金,其中可能 还有少量其他硫化物如Ni3S2、Co3S2、PbS和 ZnS等,但铜铁硫的含量占总量的85~95%。 2. 冰铜的性质 熔点:900~1050℃。比重:4.8~5.3 冰铜是贵金属的良好捕集剂。 液体冰铜遇水容易发生爆炸。

2.7 铜的电解精炼

铜的电解精炼是以火法精炼的铜为阳极, 电铜为阴极,在硫酸铜和硫酸电解液中 通直流电电解,根据电化学性质的不同, 杂质进入阳极泥或保留在电解液中,而 在阴极产出纯铜。

2.7.1 电解精炼的电极反应

阳极反应:阳极可能进行的反应如下: Cu – 2e = Cu2+ E0Cu/Cu2+ = 0.34伏 Me – 2e = Me2+ E0Me/Me2+<0.34伏 H2O – 2e=2H++ 1/2O2 E0H2O/O2 = 1.229伏 SO2-4 – 2e = SO3 + ½ O2 E0SO2-4/O2 = 2.42伏

2.3.1密闭鼓风炉熔炼的原理

1.炉料、炉气和温度在炉内的分布 炉料:①混捏铜精矿、熔剂(石灰、石英石) 和转炉渣组成。块料容积要占炉料容积的 50%。②炉气:周边行程。③炉料的分布不 均也使鼓风炉内温度分布不均,炉子两侧温 度高,中心低。

2、鼓风炉内的物理化学过程

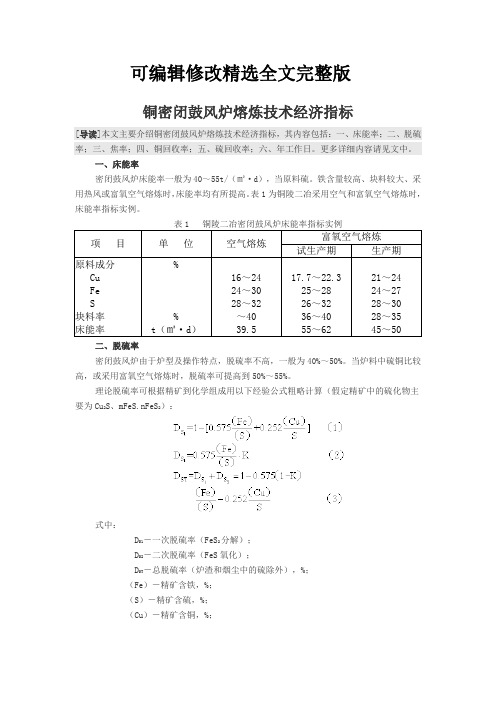

铜密闭鼓风炉熔炼技术经济指标精选全文

31.7

1.11

1.03

17.8

11.8

17.9

23.7

29.9

29.6

35.7

41.5

47.7

10

25.5

36.6

30.9

1.21

0.844

30.7

9.7

14.6

19.4

24.3

40.4

45.3

50.1

55.0

从表2可看出,精矿中硫铜比不宜小于1.2。采用富氧空气熔炼时脱硫率实例见表3。

表3 富氧空气熔炼脱硫率实例,%

六、年工作日

密闭鼓风炉的年工作日主要取决于设备寿命、检修制度和炉结的清理。表8为10㎡密闭鼓风炉主要设备寿命与检修制度。

表8 鼓风炉系统主要设备寿命与检修制度

项 目

设备寿命与检修制度

鼓风炉水套

寿命3a左右

加料斗

寿命一年左右,每年大修时更换

前床

每年中修一次,每次10~20d,每2~3a大修一次,每次30d

4.1~4.7

6.5~8.5

9.5

1.46

14.18

20.73

35.34

4.4~4.5

7~8

8.77

1.54

14.12

21.71

38.24

4.41~4.72

6~8

7.60

铜硫品位

总脱硫率

入烟气

入炉渣

炉顶烟气温度

烟出口烟气温度

出口烟气中SO2

%

%

%

%

℃

℃

%

27.57

44.73

41.64

3.09

300~480

理论脱硫率可根据精矿到化学组成用以下经验公式粗略计算(假定精矿中的硫化物主要为Cu2S、mFeS.nFeS2):

铜冶炼水平与工艺水平

铜冶炼水平与工艺水平1)火法冶炼工艺当前,全球矿铜产量的75%-80%是以硫化形态存在的矿物经开采、浮选得到的铜精矿为原料,火法炼铜是生产铜的主要方法,特别是硫化铜精矿,基本全部采用火法冶炼工艺。

火法处理硫化铜精矿的主要优点是适应性强,冶炼速度快,能充分利用硫化矿中的硫,能耗低。

其生产过程一般由以下几个工序组成:备料、熔炼、吹炼、火法精炼、电解精炼,最终产品为电解铜。

原料制备工序:将铜精矿、燃料、熔剂等物料进行预处理,使之符合不同冶炼工艺的需要。

熔炼工序:通过不同的熔炼方法,对铜精矿造硫熔炼,炼成含铜、硫、铁及贵金属的冰铜,使之与杂质炉渣分离;补出的含二氧化硫烟气经收尘后用于制造硫酸或其他硫制品,烟尘返回熔炼炉处理。

吹炼工序:除去冰铜中的硫铁,形成含铜及贵金属的粗铜,炉渣和烟尘返回上一工序处理。

火法精炼工序:将粗铜中硫等杂质进一步去除,浇铸出符合电解需要的阳极板。

电解精炼工序:除去杂质,进一步提纯,生产出符合标准的阴极铜成品,并把金银等贵金属富集在阳极泥中。

传统熔炼方法如鼓风炉熔炼、反射炉熔炼和电炉熔炼,由于效率低、能耗高、环境污染严重而逐渐被新的富氧强化熔炼工艺所代替[[3]新的富氧强化熔炼可分为闪速熔炼和熔池熔炼两大类,前者包括奥托昆普型闪速熔炼和加拿大国际镍公司闪速熔炼等,后者包括诺兰达法、三菱法、艾萨法、奥斯麦特法和瓦纽可夫法以及我国自主开发的水口山法、白银炉熔炼、金峰炉熔炼等技术。

铜锍吹炼方法有传统的卧式转炉、连续吹炼炉、虹吸式转炉。

新型吹炼技术包括艾萨吹炼炉、三菱吹炼炉和闪速吹炼炉等。

粗铜的火法精炼在阳极炉内进行,对于转炉产出的液态粗铜采用回转式阳极炉或固定式反射炉精炼,经氧化、还原等作业进一步脱除粗铜中的铁、铅、锌、砷、锑、铋等杂质,并浇铸成含铜99.2%-99.7%的阳极板。

铜电解工艺有传统电解法、永久阴极电解法和周期反向电流电解法3种。

目前大多数电解铜厂都使用传统电解法,永久阴极电解法和周期反向电流电解法是20世纪70年代以来发展的新技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

22~24

25~30

36~39

23~23.5

30~35

30~35

22~24

32~35

28~32

≈20

富集比

1.8~2.0

1.0~2.0

≈2.0

≈1.5

1.8~2

二、炉渣

密闭鼓风炉焦点区温度较低,熔体过热温度不高,故应力求控制最佳炉渣成分,以防前床冻结。根据生产实际,密闭鼓风炉炉渣的硅酸度为1.2~1.5,炉渣的熔点为1050~1100℃,炉渣产出率一般为45%~55%。表2为炉渣成分实例。

项目

铜陵二冶

(富氧)

沈 冶

富冶

(老厂)

富冶

(新厂)

测点位置

鼓风炉

出口

沉尘室

入口

鼓风炉

出口

鼓风炉

出口

烟气量,km3/h

22~23

18~22

5.8~6.2

10

烟气温度,℃

450~600

450~550

400~500

450

烟气含尘,g/m³

40~55

30~40

20~40

55

烟气成分%

SO2

5~6.5

3.5~4.5

表4 密闭鼓风炉烟尘化学成分实例,%

厂别

鼓风炉

床面积

项 目

Cu

Fe

S

SiO2

Pb

Zn

As

F

备 注

沈冶

10.5㎡

沉尘室烟尘

高效旋风烟尘

电收尘器

一、二电场

电收尘器

三、四电场

10~13

12~17

2.91~4.81

0.9~2.4

26~30

4.00~8.9

2.12~4.70

15~18

10~11.3

10~11

11~12

9~18

16.20

0.03~0.10

0.2~0.25

0.32~0.34

0.06~0.09

0.067

0.045

铜陵二冶

11.55㎡

鼓风炉、转炉混合

电收尘烟尘

7~12

7~8

11

16~20

8~9

1~3

注:1、富冶电收尘器和袋式收尘器的烟尘为鼓风炉和吹炼炉的混合烟气的烟尘;

2、富冶数据是在2㎡密闭鼓风炉生产时所测。

0.0517

0.03

0.009

0.0035

0.037

1171.906

164.6

32.894

18.46

16.375

64.722

1468.998

79.78

11.20

2.24

1.26

1.11

4.41

100

0.060

0.027

0.0298

0.015

0.024

0.019

2130.737

85.934

32.672

0.46

0.492

6.967

44.0

13.6

2.5

26.2

6.6

7.1

100

产

出

铜锍

水碎渣

沉尘斗烟尘

高效收尘器烟尘

烟气

损失

小计

1484.1

2955.0

69.5

77.5

7142km3

0.151

0.072

0.239

0.289

296.22mg/m³

2.241

2.128

0.166

0.224

2.116

0.092

349.7

753.181

162.163

94.617

1468.998

7.44

23.81

51.27

11.04

6.44

100

0.071

0.053

0.045

微

25.3

mg/m³

228.322

1425.7

376.59

395.022

2425.635

9.41

58.78

15.52

16.29

100

注:本表为从精矿至粗铜全过程的分配,烟气亦为熔炼与吹炼之混合烟气。

3.5~5

5.12

CO2

15~17Hale Waihona Puke 8~1113~15

9.67

CO

0.6~1.0

0.4

1.4~1.7

0.7

O2

<3

3~6

3~5

3.07

SO3

0.001~0.03

0.002

H2O

13~15

8~12

9~11

17.4

砷含量,mg/m³

~300

50~60

130

氟含量,mg/m³

1~3

50~60

13.5

四、烟尘

1.5~2.5

4~6

1.9~2.3

2~2.7

0.18~0.2

1~1.2

1.07~1.3

富冶

2.0㎡

旋风收尘器烟尘

电收尘器烟尘

袋式收尘器烟尘

9~10

3.4~4.0

2

25~28

5.9~7.3

2.36

12~15

15.1

14.6

10~12

3.7~4.2

2.88

1.2~1.4

12~15

12.5~13.5

3~5

密闭鼓风炉烟气特点:

(一)普通鼓风熔炼二氧化硫浓度一般为3%~5%,采用富氧熔炼时,二氧化硫浓度可达5%~7%。

(二)含水分较高,一般为10%~13%。

(三)含尘量较高,一般为40~60g/m³。

(四)当原料中Pb、Zn、As、F含量高时,这些元素在烟气中的含量亦高。

密闭鼓风炉烟气实例见表3。

表3 密闭鼓风炉烟气实例

30.767

112.289

33.236

2425.635

87.84

3.54

1.35

1.27

4.63

1.37

100

产

出

粗铜

水碎渣

旋涡尘

混合烟气含尘量

进入转化器烟气量

小计

321.581

2690

836.868

72.405

10500m³/h

×1487h

0.034

0.013

0.09

0.224

6.06

mg/m³

109.337

图1为日本小阪厂冶炼过程中铅锌分配情况实例(该厂铜精矿含铅、锌较高)。

图1 小阪厂冶炼过程中铅、锌分配情况实例

炉料中的砷氟在熔炼产物中的分配与其在炉料中存在的矿物形态有关。当砷呈砷黝铜矿存在时,大部分进入烟尘,氟则大部分进入炉渣。表5和表6分别为冶炼过程中砷和氟分配情况实例。

表5 熔炼过程砷分配情况实例

6.967

32.2

30.5

2.5

3.2

30.4

1.2

100

表6 冶炼过程中砷氟分配情况实例

项目

数量,t

As

F

品位,%

数量,kg

分配率,%

品位,%

数量,kg

分配率,%

加

入

铜精矿

硫精矿

精炼渣

吹炼渣

石英石

石灰石

小计

3551.229

318.275

109.645

205.112

467.87

174.925

0.033

铜密闭鼓风炉熔炼的产物

[导读]本文主要介绍铜密闭鼓风炉熔炼的产物,其内容包括:一、铜锍;二、炉渣;三、烟气;四、烟尘;五、熔炼产物中铅、锌、砷、氟的分布。

一、铜锍

密闭鼓风炉铜锍品位与原料的硫铜比、焦率、鼓风量有关,并取决于脱硫率的高低。密闭鼓风炉脱硫率的变化范围不大,空气熔炼时,脱硫率为45%~50%,富氧熔炼时脱率为50%~60%。表1为铜锍成分实例。

表1 铜锍成分实例

项 目

铜陵二冶

沈冶

富冶

(老厂)

铜陵一冶

富冶

(新厂)

混合精矿成分

%

Cu

Fe

S

18~22

25~28

28~32

10~20

20~25

20~30

13~16

28~29

28~32

20~22

28~30

28~30

10~15

27~32

25~30

铜锍成分

%

Cu

Fe

S

36~40

30~32

23~24

20~30

项 目

物料量

t

含砷品位,%

含砷量

t

砷分配率,%

项 目

物料量

t

含砷品位,%

含砷量

t

砷分配率,%

加

入

混捏料

团矿

块矿

转炉渣

含铜镉渣

含铜铅渣

小计

2339.2

711.7

401.8

1460

23.0

24.0

4959.7

0.132

0.13

0.044

0.125

2.0

2.05

0.14

3.088

0.925

0.177

1.825

五、熔炼产物中铅、锌、砷、氟的分布

熔炼过程中铅、锌的挥发率随原料中铅锌含量高低不同。同时由于转炉渣、粗烟尘大多返回密闭鼓风炉进行熔炼,铅锌也随返回次数增加而富集于烟尘。

据沈冶测定,在密闭鼓风炉熔炼过程中,炉料中的铅约有8%进入炉渣,70%~75%进入铜锍,15%~20%进入烟尘,机械损失约为2%。炉料中的锌约有40%进入炉渣,进入铜锍的量与进入炉渣的两相接近,15%~20%进入烟尘。实际证明,原料含锌7%不致影响鼓风炉的正常操作。