郭泰民陶瓷模具用石膏粉的质量要求

粉刷石膏技术要求

底层抹灰石膏技术要求

本工程所用石膏均为耐水型,各项指标性能如下:

1、凝结时间

抹灰石膏初凝时间应不小于1h,终凝时间应不大于8h

2、抹灰石膏的保水率≥75%.

3、底层石膏强度(单位为MPa)符合:

抗折强度≥2.0;抗压强度≥4.0;拉伸粘结强度≥0.4

4、其他要求:

产品出厂应进行检验,项目包括:

凝结时间、抗折强度、抗压强度

抹灰石膏运输时不应受潮,储存期袋装为6个月内,罐装为3个月内。

产品需提供型式检验报告

5、放射性要求:

材料中天然放射性核素镭-226、钍-232、钾-40的放射性比活度同时满足I Ra ≤1.0和I r≤1.3

6、其他未明确事项按下列规范执行:

GB/T28627-2012《抹灰石膏》

GB 6566-2010 《建筑材料放射性核素限量》

DB11/T696-2016《预拌砂浆应用技术规程》。

粉刷石膏技术质量要求

石膏粉刷技术质量要求根据公司要求,粉刷石膏要先做样板,然后样板验收后样板作为技术质量引导和标杆。

针对现场粉刷环境总工办提出技术质量要求:⑴技术准备1认真熟悉图纸对抹灰的技术要求,编制粉刷石膏施工技术交底,掌握石膏原材的复试和试配工作。

2了解近期天气状况,做好雨期施工的防护工作。

3做好对人员技术交底工作。

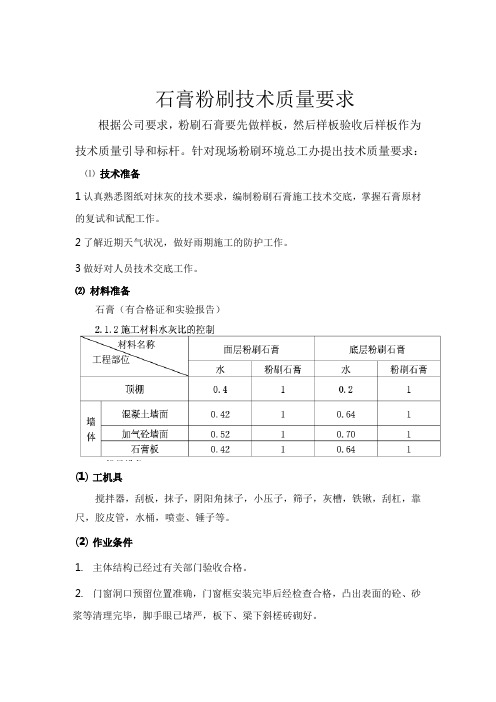

⑵材料准备石膏(有合格证和实验报告)(1)工机具搅拌器,刮板,抹子,阴阳角抹子,小压子,筛子,灰槽,铁锹,刮杠,靠尺,胶皮管,水桶,喷壶、锤子等。

(2)作业条件1.主体结构已经过有关部门验收合格。

2.门窗洞口预留位置准确,门窗框安装完毕后经检查合格,凸出表面的砼、砂浆等清理完毕,脚手眼已堵严,板下、梁下斜槎砖砌好。

3.上下水及墙上预留安装完毕。

一、施工工艺(2)工程做法:1、卧室、书房、客厅、餐厅:①1-3厚石膏抹面,②5-8厚石膏,分两次粉刷,③基层处理干净,界面砂浆一道,④基层墙面。

2、厨房、卫生间:①12厚1:2.5水泥砂浆拉毛,②基层处理干净,界面砂浆一道,③基层墙面。

3、地下室的过道、储藏间、楼梯间、前室:①5厚1:2水泥砂浆抹面,②15厚1:3水泥砂浆,分两次抹灰,③基层处理干净,界面砂浆一道,④基层墙面。

二、内墙面抹灰⑴工艺流程⑵施工要点1、基层清理:剔凿凸出墙面的砼及砂浆等,堵脚手眼,刷清除砼表面油污界面处理剂,检查预埋线盒、线管等。

2、砼表面凿毛,做拉毛(即:1:1水泥砂浆加胶,用滚刷或扫帚涂刷)。

3、加气混凝土墙面应刷界面处理剂。

4、待拉毛水泥砂浆初凝后,基层墙面应提前充分浇水润湿,使渗水深度达到8-10mm,同时保证粉刷时墙面不显浮水。

5、挂钢丝网在不同材料交接处以及水电线槽部位,用钢钉钉钢丝网,接头长度≥100mm。

(根据图纸要求可满覆钢丝网片,满覆情况下不同材料交界处覆盖宽度不少于150 mm。

)6、找规矩:室内找方,找垂直,冲筋,挂线。

7、室内墙面、柱面的阳角和门窗洞口的阳角,均做成直角。

用于陶瓷注浆成型的石膏模具及其制备方法[发明专利]

![用于陶瓷注浆成型的石膏模具及其制备方法[发明专利]](https://img.taocdn.com/s3/m/e7934533b42acfc789eb172ded630b1c59ee9bd9.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201810020758.X(22)申请日 2018.01.10(71)申请人 上海均博复合材料科技有限公司地址 201114 上海市闵行区浦江镇立跃路1768弄67号5号楼底层(72)发明人 胡江峰 (74)专利代理机构 北京科家知识产权代理事务所(普通合伙) 11427代理人 陈娟(51)Int.Cl.C04B 28/14(2006.01)C04B 16/06(2006.01)C04B 14/38(2006.01)B28B 7/00(2006.01)B28B 1/14(2006.01)B28B 11/24(2006.01)(54)发明名称用于陶瓷注浆成型的石膏模具及其制备方法(57)摘要本发明公开了一种用于陶瓷注浆成型的石膏模具及其制备方法,所述用于陶瓷注浆成型的石膏模具包括下述重量份的原料:石膏粉95-105份、纤维增强剂0.1-0.5份、保水剂0.01-0.1份、水65-75份。

本发明用于陶瓷注浆成型的石膏模具及其制备方法,工艺简单,成本低廉,得到的用于陶瓷注浆成型的石膏模具的强度和吸水性能好,可改善石膏模具的耐腐蚀性能和耐磨性能,增加石膏模具的使用寿命。

权利要求书1页 说明书7页CN 108178601 A 2018.06.19C N 108178601A1.一种用于陶瓷注浆成型的石膏模具,其特征在于,包括下述重量份的原料:石膏粉95-105份、纤维增强剂0.1-0.5份、保水剂0.01-0.1份、水65-75份。

2.如权利要求1所述用于陶瓷注浆成型的石膏模具,其特征在于,包括下述重量份的原料:石膏粉95-105份、纤维增强剂0.1-0.5份、保水剂0.01-0.1份、无机添加剂0.1-0.2份、水65-75份。

3.如权利要求2所述用于陶瓷注浆成型的石膏模具,其特征在于,所述石膏粉由α-石膏和β-石膏组成,所述α-石膏和β-石膏的质量比为(20-40):(60-80)。

关于加强“粉刷石膏抹灰质量控制”的指导意见

关于加强“粉刷石膏抹灰质量控制”的指导意见集团公司所属各单位:为加强粉刷石膏及抹灰质量的控制,现提出如下要求:1、加强原材料控制1.1底层粉刷石膏必须采用干拌石膏砂浆成品料,严禁现场配制。

1.2面层、底层粉刷石膏原材料进场均应有出厂合格证和复检报告(批量和抽样数量应符合《粉刷石膏标准》JC/517-2004)。

1.3复检不合格不得使用。

2、严格施工程序,保证抹灰质量2.1浆料的控制为使各成分拌合均匀,充分发挥作用,应按照加水--加灰料--搅拌--静置--二次搅拌的顺序操作。

底层灰可操作时间为60分钟,面层灰可操作时间为80分钟。

使用过程中严禁再次加水,对于已凝结的灰浆块也不得加水使用。

2.2工序控制应按照清理墙面→湿润墙面→找方冲筋→抹底层灰→阴阳角处理→抹面层灰、压光→抹踢脚板、门窗口→验收的施工流程进行施工。

墙体基层要达到平整、干净,无污物,防止产生隔离层。

抹灰前对墙面适量喷水湿润,但不得有明水。

粉刷石膏底层浆料和面层浆料在抹底层石膏和面层石膏前及时配制,及时使用。

抹灰厚度小于5mm的可直接用粉刷石膏面层材料,厚度为5-20mm时先用底层粉刷石膏打底,再用面层石膏浆罩面,每遍抹灰厚度应在8mm以内。

当抹灰厚度超过8mm时,应分层施工,并待上一层浆料终凝后再抹下一层。

粉刷石膏的罩面应在底层灰终凝后8小时内进行,防止干燥后吸水过快,影像面层强度。

2.3注意事项2.3.1粉刷石膏不得用于室外墙面以及卫生间、厨房、地下受潮部位,公共部分慎用。

2.3.2当抹灰厚度超过35mm以及不同基层交接处应采取加强措施。

2.3.3粉刷石膏抹灰层硬化后不得被水浸湿。

2.3.4门窗口及阴阳角处的护角应使用水泥砂浆。

2.3.5粉刷石膏抹灰不得在冬季进行施工。

2.3.6严禁使用落地灰。

3、加强施工现场质量管理3.1由于粉刷石膏材料生产单位不同,指标及工艺要求不尽相同,要求生产厂家对其产品进行现场交底。

3.2项目总工、施工员、质量员、材料员按各自岗位职责严格把关,认真交底,样板先行,加强施工工序控制和质量自检验验收,一次成活,避免返工浪费。

陶瓷模用α—石膏粉的生产工艺设计与控制的探讨

陶瓷模用α—石膏粉的生产工艺设计与控制的探讨摘要:本文主要阐述了普通α-石膏粉的工艺节点设计、陶瓷模用α-石膏粉的生产工艺控制,以及工艺设计与运行相关的问题探讨。

目前,该矿区大规模生产的α-石膏粉广泛用于陶瓷滚压成形、注浆成形等方面的陶瓷模具,当前还没有合适的质优价廉替代材料,是必不可少的陶瓷工业原料。

从长远来看,必将有稳定可持续的发展空间。

关键词:陶瓷模具;α-石膏粉;工艺控制;设计1前言山东平邑盆地石膏矿带所产的雪花石膏,采用蒸压干法工艺生产普通α-石膏粉,产量近30万t/年,其产品性能优异、稳定。

在北方陶瓷工业模具生产中占极为重要的地位,广泛适用于滚压、注浆陶瓷模具,也可以用作其他石膏胶凝材料基料,具有显著的经济效益。

普通干法α-石膏工艺在平邑石膏矿区已有近30年的历史,但其工艺进步不大。

为了其技术的进步,笔者通过设计、改造、调试,以及引导、组织运行此类生产线,以提高生产工艺控制水平与效率,供相关类似矿区以及同行参考。

2普通α-石膏粉的工艺节点设计蒸压法α-石膏粉项目在平邑矿区的工艺模式主要包括蒸压、晾晒、磨粉、炒制、混合、包装陈化等工段。

从当前市场容量与周边优质石膏供应能力、投资水平等条件来看,单条生产线经济规模在5~6万t/年是比较合理的。

各工段的具体情况如下:2.1蒸压蒸压就是把天然石膏矿石破碎至规定大小,并在蒸压反应釜中蒸压脱水的过程。

蒸压工段要设计400~500m2石膏原料堆场,原料破碎可以采用人工,也可以采用机械。

50mm以下的原料一般不进入蒸压釜,可以用滚筛选出后用于纸面石膏板,进行建筑石膏生产,或给水泥厂用做缓凝剂等。

选用的卧式蒸压釜可以用窑车、料筐填料,也可以直接人工小车推料填装。

一般用窑车(填装量1.5~1.8t)蒸压效果好、劳动强度低、作业环境好,也便于在轨计量。

其缺点是每次填装量少(但生产循环快,单位时间内总产量相差不大)、普通铁制料筐,会导致底盘留下氧化的铁碎屑,严重时影响陶瓷表面质量(斑点),需强化后再进行除铁。

陶瓷注浆模具制作、泥浆性能、成型方法

陶瓷注浆模具制作、泥浆性能、成型方法一、石膏模具1、石膏的特性:石膏是模型制作的主要原料,一般为白色粉状晶体,也有灰色和淡红黄色等结晶体,属于单斜晶系,其主要成分是硫酸钙,按其中结晶水的多少又分为二水石膏和无水石膏,陶瓷工业制模生产应用一般为二水石膏,就是利用二水石膏经过180摄氏度左右的低温煅烧失去部分结晶水后成为干粉状,又可吸收水而硬化的特点。

除天然石膏外,还有人工合成石膏。

一般石膏调水搅拌均匀的凝固时间为2-8分钟,发热反应为5-8分钟,冷却后即成结实坚固的物体。

理论上石膏与水搅拌时进行化学反应需要的水量为18.6%;在模型制作过程中,实际加水量比此数值大的多,其目的是为了获得一定流动性的石膏浆以便浇注,同时能获得表面光滑的模型;多余的水分在干燥后留下很多毛细气孔,使石膏模型具有吸水性。

吸水率是石膏模型一个重要的参数,它直接影响注浆时的成坯速度。

陶瓷用石膏模的吸水率一般在38-48%之间。

石膏粉放置在干燥的地方,使用时不要溅到水,石膏袋子要干净,严防使用过的石膏残渣或其它杂物混入袋中。

2、石膏浆的调制:(1)准备好盆和石膏粉;(2)在盆中先加入适量的水,再慢慢把石膏粉沿盆边撒入水中,一定要按照顺序先加水再加石膏。

(3)直到石膏粉冒出水面不再自然吸水沉陷,稍等片刻,就用搅拌棒搅拌,要快速有力、用力均匀。

成糊状即可。

(4)石膏在调制时的比例为:水:石膏=1:1.4-1.8左右。

(5)注意挑除石膏浆里的硬块和杂质。

3、模型翻制操作:常用的材料和工具有:钢锯条、锯条刀,直尺三角板、毛刷、海绵、脱模剂等。

a、清理工作台,把石膏母模清理干净,在石膏母模上均匀涂抹脱模剂,一定注意各个部位必须均匀涂上,不能遗漏。

b、按顺序合模夹紧,并安放好各种模具内配件。

c、调制石膏浆,缓缓注入围好的空腔内,并不断搅动或震动石膏浆,使气泡排出,直至注满母模。

d、静置一段时间,等石膏发热固化后,可开模,如不容易打开,可以用轻敲、气冲、水冲泡等方法打开。

用于粉体材料中建筑石膏粉质量控制要点

6g坊Sichuan Building Materials 第47卷第5期2021年5月Vol.47,No.5May,2021用于粉体材料中建筑石膏粉质量控制要点吴敬龙(福建正霸新材料股份有限公司,福建厦门361000)摘要:为了更好地配制和优化石膏基干混砂浆、石膏腻子等粉体材料,稳定和提高产品质量,笔者结合多年研究、生产、应用经验,提出了用于粉体材料中建筑石膏粉的控制要点,为企业更好地生产石膏粉体材料提供理论依据。

关键词:建筑石膏粉;脱硫石膏;磷石膏;三相组成中图分类号:TQ177文献标志码:A文章编号:1672-4011(2021)05-0034-02D01:10.3969/j.issn.1672-4011.2021.05.0170前言石膏基干混砂浆如抹灰石膏、粘结石膏、石膏自流平、石膏腻子等,需要添加大量的建筑石膏粉作为其胶凝材料,所以选用优质的建筑石膏粉对于石膏粉体材料的性能优劣极为关键。

建筑石膏粉主要成分为P型半水石膏(0-CaSO4・1/2H2O),是以工业副产石膏或天然石膏(CaSO4・2H2O)为原料经过煨烧制备的。

建筑石膏粉品质的主要因素是其原料种类和品质以及锻烧工艺,因此,本文针对上述几点进行研究。

1原材料建筑石膏粉的原料是二水石膏,按来源不同可分为天然石膏、磷石膏、脱硫石膏和钛石膏等。

二水石膏经过不同工艺可生成不同产物,建筑石膏粉的生产工艺条件为110~ 170壬的干燥空气中锻烧。

实际生产中,受不同锻烧温度和时间、以及原料颗粒尺寸等影响,难以制备纯P型半水石膏,一般会有少量二水石膏残余和AUI型无水石膏产生。

1.1天然石膏天然石膏是自然界中化学沉积作用产生的石膏石,常含有黏土、有机质等机械混入物,主要杂质成分为SiO2A Al2 O3A Fe2O3A Na2O等。

天然石膏通常为白色、无色,有时因含杂质而成灰、浅黄、浅褐等色。

天然石膏具有附着水低、纯度较低、强度较低等特性。

1.2脱硫石膏脱硫石膏是燃煤电厂采用石灰石一石膏湿法烟气脱硫时产生的副产物,品质稳定,呈含湿粉末状,主要杂质为碳酸钙、二氧化硅等,容易出现氯离子、镁离子含量偏高,这些杂质都会影响脱硫石膏的品质。

卫生陶瓷模型用β—石膏粉性能的检测方法

卫生陶瓷模型用β—石膏粉性能的检测方法作者:翟新岗李秀军袁鹏程俊来源:《佛山陶瓷》2014年第10期摘要:卫生陶瓷模型用β-石膏粉,其质量对卫生陶瓷生产厂家来说很重要,模型质量的好坏直接影响到成型质量的好坏。

对于卫生陶瓷企业常用的β-石膏粉,本文简单阐述了用常规设备检测其质量的一些方法和一般判断标准。

关键词:β-石膏粉;石膏模型;检测方法;标准1 前言目前,国内卫生陶瓷生产厂家大多仍以石膏模型作为注浆成型工作模。

石膏是制作石膏模型的主要材料,石膏质量直接影响到模型质量,而石膏模型质量又关系到成型质量。

因此,几乎所有的卫生陶瓷企业都非常重视石膏粉的质量。

卫生陶瓷的结构复杂,体积庞大,坯体较厚,这就决定了此行业所使用的石膏粉要满足这些指标:初凝时间不能太快,终凝时间不能太长;要有一定的湿模强度和干模强度;要有合适的吸水率;模型在使用后期粉化脱落的现象要轻等等,最主要的是能生产出开裂少、表面平整的卫生陶瓷产品。

一般来讲,注浆成型用石膏粉分为α-石膏和β-石膏两种,而卫生陶瓷企业最常用的是β-石膏粉。

本文简要介绍了β-石膏的常规检测方法和一般标准,供业内同行参考。

不妥之处,敬请批评指正。

2 石膏粉的常规检测项目和检测方法2.1 石膏粉细度及吸附水含量膏粉细度直接影响到石膏模型的强度及初终凝速度。

石膏粉越细,在半水石膏的水化过程中,石膏与水接触面积就越大,在水中的溶解速度加快,从而形成二水石膏晶体的速度也增快,即石膏浆的初终凝速度会加快。

[1]实验证实,提高石膏粉的细度,不仅可以增加石膏模型的致密度,而且可以明显地增加石膏模型的强度。

通过对同一种石膏粉不同细度的产品进行性能检测,结果表明,石膏粉的细度越细,石膏粉其模型强度越高,模具表面更细腻,但吸水率略有小幅度下降。

目前,国内卫生瓷模型用的β-石膏粉,细度一般在120~180目。

石膏粉细度常用的测试方法是筛分法,即:称取100 g石膏干粉,倒入规定目数的分析筛上,用水快速冲洗干净,将筛上的残渣烘干称重,就可以计算出残渣的百分含量。