PMC窗口功能

PMC功能指令详解(十四)系统功能指令二

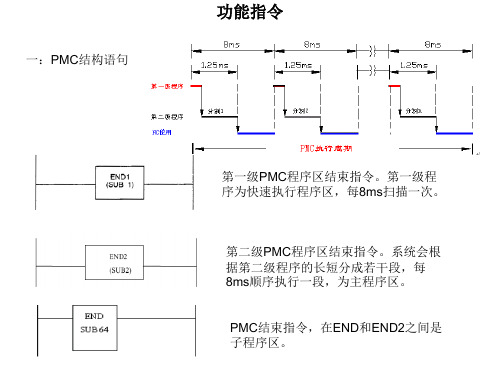

PMC功能指令详解(十四)系统功能指令二展开全文系统功能可以通过PMC功能指令实现,下面几种类型的功能指令即为可用的功能指令,可使用下面的指令完成所需功能:序号指令名称功能号指令作用1 DISPB 41 信息显示2 EXIN 42 外部数据输入3 WINDR 51 窗口读取系统数据4 WINDW 52 窗口写入系统数据5 AXCTL 53 PMC轴控制3WINDR(读CNC窗口数据:SUB51)此功能可在PMC和CNC之间经由窗口读取多种数据。

“WINDR”指令分为两类。

一类在一段扫描时间内完成读取数据;另一类在多段扫描时间内完成读取数据。

前者称为高速响应功能,而后者称为低速响应功能。

指令格式:控制条件:ACT=0:指令不执行。

ACT=1:指令执行。

通过保持ACT为1,可以使用高速响应功能不断读取系统数据。

但如果使用低速响应功能,当读取数据结束(W1=1),ACT被立刻复位一次(ACT=0)。

参数:(a) 控制数据地址用以指定存储控制数据的地址。

读操作结束(W1):W1=0:W1复位。

W1=0表明WINDR未被执行或WINDR正被执行。

W1=1:通过读指令(ACT=1)读取数据结束时W1置为1。

如果使用低速响应功能,当读取数据结束时(W1=1),ACT被复位一次(ACT=0)。

运算结果寄存器:如果在WINDR指令执行期间发生错误,运算结果寄存器的第0位被置1。

同时,读操作结束信号W1被置1,错误的详细情况可输出至控制数据区的结束代码中。

4WINDW(写CNC窗口数据:SUB52)此功能经由窗口在PMC与CNC之间写多种数据项。

指令格式:控制条件:ACT=0:不执行WINDW指令。

ACT=1:执行WINDW指令。

在写数据完成后,ACT被复位一次(ACT=0)。

参数:(a) 控制数据地址用以指定存储控制数据的地址。

写操作结束(W1):W1=0:W1复位。

W1=0表明WINDW未被执行或正被执行。

W1=1:当写命令(ACT=1)写数据结束时W1被置为1。

pmc功能指令解析

RN0 0:转台位置号从0开始 1:转台位置号从1开始 DIR 0:旋转方向不选择,正向 1:判断旋转方向 POS 0:计算目标位置 1:计算目标前一个位置(需要提前减速控制时采用) INC 0:计算位置数

奇偶校验指令

在FANUC标准面板上的倍率开关上都有一位信号作为校验位而存在,我们可以取样这个信 号进行开关信号的掉线检测处理。同样的指令也可以应用在刀塔的编码器反馈刀位检测上。

OE:0 偶校验 1 奇校验 RST:复位错误信号输出 ACT:指令执行 W1 :1 错误输出

校验数据地址:校验指令只对一个字节的数据寄存器进行校验检查

三:数据比较指令 二进制大小判别指令

指定格式:

输出结果:R9000#0=1 输入制=比较值 R9000#1=1 输入值<比较值 输入地址:取决于指定格式

பைடு நூலகம்

数值大小判别

数值大小

BYT=0 处理的数据为2位BCD BYT=1 处理的数据为4位BCD 控制条件 ACT=1 执行动作 输入数据的格式 0:常数

UPDOWN=1 减计数

RST 清除计数值 ACT 计数条件,高电平计数

指令变量 计数器预置值地址 双字节地址存放预置值 计数器寄存器地址 四字节地址存放计数值

(一般使用D寄存器)

计数器的工件计数例

二:数据传送语句

二进制附值语句

格式指定:1:一个字节 2:两个字节 4:四个字节

常数:附值常数,十进制形式。

功能指令(以随机换刀为例)

PMC界面操作

5设定功能 B-61863C-2 5. 设定功能5.1 设定画面PMC-SB7设定画面•TRACE START(PMC-SB7:K906.5)MANUAL(0): 压下[EXEC] 软键执行追踪功能。

AUTO (1): 系统上电后自动执行追踪功能。

•EDIT ENABLE(PMC-SB7:K901.6, PMC-SA1:K18.6)NO (0): 禁止编辑顺序程序。

YES(1):允许编辑顺序程序。

注) 此设定会影响某些PMC 功能。

具体请参见“5.2 PMC保护功能”•WRITE TO F-ROM(PMC-SB7:K902.0, PMC-SA1:K19.0)NO (0): 编辑顺序程序后不会自动写入Flash ROM 。

YES(1):编辑顺序程序后自动写入Flash ROM 。

B-61863C-2 5设定功能•RAM WRITE ENABLE(PMC-SB7:K900.4, PMC-SA1:K17.4)NO (0): 禁止强制功能。

YES(1):允许强制功能。

注) 此设定会影响某些 PMC 功能。

具体请参见“5.2 PMC保护功能”•DATA TBL CNTL SCREEN(PMC-SB7:K900.7, PMC-SA1:K17.7)YES(0):显示PMC 数据表管理画面。

NO (1): 不显示PMC 数据表管理画面。

•HIDE PMC PROGRAM(PMC-SB7:K900.0, PMC-SA1:K17.0)NO (0): 允许显示顺序程序。

YES(1):禁止显示顺序程序。

注) 此设定会影响某些 PMC 功能。

具体请参见“5.2 PMC保护功能”•LADDER START(PMC-SB7:K900.2, PMC-SA1:K17.2)AUTO (0): 系统上电后自动执行顺序程序。

MANUAL(1): 压下 [RUN] 软键后执行顺序程序。

•ALLOW PMC STOP(PMC-SB7:K902.2, PMC-SA1:K19.2)NO (0): 禁止对顺序程序进行 run/stop 操作。

5.4 PMC屏幕画面功能及参数设定

学会PMC状态显示的方法。

一、 PMC编程器与功能

1. FS-0iC的编程器与功能

内置PMC编程器(直接用CNC面板编程与监控) 通过RS232C接口,用安装PLC编程软件的计算机编程 FS-0内置编程器 编辑器模块( FS-0A/B/C)→编辑器卡(专用存储卡 FS-0iA ) →CNC集成编辑器(FS-0iB/C)。 PMC编辑器的功能 PMC参数设定:设定定时器时间、计数器计数值、保持型继电器状 态、数据寄存器状态。 梯形图编辑:程序输入、修改、保存等。 状态监控:I/O信号的显示、梯形图动态监控、信号跟踪。

水平连线的触点插入

光标定位

PMC LADDER DIAGRAM EDITOR

X0.1 X0.2 X0.3 a

PMC STOP

R200.1选择触点R00.1 b输入地址》

FUNCTN

“非空连线”的触点插入

触点插入点

光标定位; 选择〖↑ 〗删除左 上垂直连接线; 选择〖 ↑〗,垂直 连接右上连线; 选择〖 ── 〗,连 接一段水平线;垂 直连线右移,产生 一个“空连线” 插入触点。

X0.1 X0.2 X0.3

PMC STOP

R200.1

R200.1

光标,可选择编辑位置

选择需要的梯形图符号

》

FUNCTN

梯形程序的编辑元素: 编程元件:单个触点、连线、线圈、“空位”、功能指令框; 行:水平方向同一直线上的多个编程元件集合; 网络(Network):一个输出线圈及所有控制线圈的触点、连线。 程序编辑的软功能键显示: 第1层编辑菜单

:删除左侧向上连接线; :删除右侧向上连接线; :删除水平连接线、触点、线圈。

网络的删除

光标定位到需要删除网络的起始行;

FANUC数控系统PMC功能的妙用讲解

应用实例 : 本公司的一台日本立式加工中心使用 FANUC 18i 系统 , 报警内容是 2086 ABNORMAL PALLET CONTACT(M/C SIDE), 查阅机床说明书 , 意思是“加工区侧托盘着座异常 ", 检测信号的 PMC 地址是 X6.2 。该加工 中心的 APC 机构是双托盘大转台旋转交换式 , 观察加工区内堆积了大量的铝屑 , 所以判断是托盘底部堆积了铝屑 , 以至托盘底座气检无法通过。但此时报警无法消除 , 不能对机床作任何的操作。在 FANUC 系统的梯形图编程语言中规定 , 要在屏幕上显示某一条报警信息 , 要将对应的信息显示请求位 (A 线圈 ) 置为 "1", 如果置为 "0" ,则清除相应的信息。也就是说 , 要消除这个报警 , 就必须使与之对应的信息显示请求位 (A), 置为 "0" 。按|PMCDGN|→|STATUS|进入信号状态显示屏幕 , 查找为 "1" 的信息显示请求位 ( A)时 , 查得 A10.5 为 "1" 。于是 , 进入梯形图程序显示屏幕 |PMCLAD|, 查找 A10.5 置位为 "1" 的梯形图回路 , 发现其置位条件中使用了 一个保持继电器的K9.1 常闭点 , 此时状态为 "0" 。查阅机床维修说明书 ,K9.1 的含义是 : 置 "1" 为托盘底座检测无效。

在这里 , 举例谈一下使用 FANUC 系统内嵌的强大、易用的 PMC 功能对外围故障的快速判断和排除。

功能 1

操作方法 : 按功能键 |SYSTEM| 切换屏幕→按|PMC|软键 , 再按相应的软键 , 便可分别进入 |PMCLAD| 梯形图程序显示功能、|PMCDGN| PMC的 I/0 信号及内部继电器显示功能 、|PMCPRM| PMC 参数和显示功能。

使用PMC窗口功能自动切换FANUC全闭环与半闭环测量系统

N0120

MILLC (-50,50,180,0,204,205,3000)

加工第6根C形槽,调用第6根C140

M30

主程序结束

写修改加工程序、固定走刀路 线、循环加工更加便捷高效。

参考文献 [1] 徐鸿本. 机械加工工艺手册 [M].

辽宁科学技术出版社,2015. [2] 张忠海,孟浩天. 铝合金车体大

决问题,往往需要讲数控系统由 全闭环控制改为半闭环控制,即 从第二测量系统切换到电动机内 编码器的第一测量系统。这样的 切换操作既可以方便维修人员查 找故障原因,又可以在短期内无 法更换损坏电气原件的情况下, 保障设备的继续运行。因此,切 换全闭环和半闭环检测系统,是 维修人员最常用的一种查找问题 的手段。

智能制造

intelligent manufacture

使用PMC窗口功能自动切换 FANUC全闭环与半闭环测量系统

扫码了解更多

■■ 沈阳机床股份有限公司 (辽宁 110141) 苗 松

摘要:为了方便用户准确又快捷的切换全闭环和半闭环测量系统,本文设计了通过使用FANUC的PMC窗口读写功能改写系统 参数来切换。使用时只要执行相应的M代码指令,即可将预先计算好的参数值写入系统中,从而完成全闭环和半闭环测量系 统的切换。

对于FANUC数控系统来说,

由于并未区分全闭环检测系统和 半闭环检测系统的参数,所以在 进行切换时需要维修人员自行手 动更改相应参数,这对维修人员 的业务水平有了一定的要求。另 外由于检测系统的参数设定取决 于设备本身的机械结构,这样就 需要维修人员了解设备的传动机 构构成,电动机和移动部件之间 的传动比,第二测量系统的硬件 构成,第二测量系统和测量对象 之间的传动比等信息。由于需要

PMC程序共分为激活指令、 计数分配、改写参数和完成指令 四部分。

PMC功能指令

种类设定时间范围备注1msec 1msec~32.7秒8msec 8msec~262.1秒定时器9以上初始值10msec 10msec~327.7秒48msec 48msec~1572.8秒定时器1~8初始值100msec 100msec~54.6分1秒1秒~546分1分1分~546小时定时器的定时器精度,对应存储在T9000~T9499中,设值含义如下:0 :缺省(8msec/48msec)1 :1msec2 :10msec3 :100msec4 :1秒5 :1分【输出】W1 :ACT接通后,经过定时器设定的时间后,输出即接通为1。

【使用范例】X0.0接通后再经过100ms,R0.0就接通为1。

“精度”由T9000~T9499来决定,每个计数器占两个字节,同时也对应T9000~T9499的相应两字节为“精度”设定地址,依次类推。

对于1号计数器,对应为T9000~T9001设定精度,如果T9000~T9001为0,则精度按缺省处理,为48ms。

范例中T9000=3,即精度等级为100,在此条件下,“设定时间”必须是100的倍数。

【使用范例】·X0.0接通3秒之后,R0.0输出为1。

·在任意时间一旦X0.0为0,R0.0马上为0。

延时定时器(上升沿触发):SUB54/TMRC定时器精度范围扩展为以分为单位,可作为长时间定时器使用。

在控制参数中可以自由的指定定时器设定时间地址,所以没有定时器个数限制。

【控制条件】ACT =0 : 定时器输出W1为0=1 : 启动定时器【控制参数】定时器精度 : 种类 定时器精度设定时间范围 1msec 5 1msec~32.7秒 8msec 0 8msec~262.1秒 10msec 6 10msec~327.7秒 48msec 1 48msec~1572.8秒 100msec 7 100msec~54.6分 1秒 2 1秒~546分 10秒 3 10秒~91小时 1分4 1分~546小时SUB54 TMRCACT定时器精度定时器设定时间地址 定时器寄存器地址W1设定时间ACTW1【定时器设定时间地址】:指定用于存储定时器设定值2字节长地址的首地址。

利用PMC窗口功能实现行程润滑控制的设计与开发

利用PMC窗口功能实现行程润滑控制的设计与开发牛志斌;曹彦生;李文斌;陈培亮【摘要】长期以来,我国现有的数控机床大多采用定时润滑方式,机床上电后不产生进给运动时也润滑,在工业生产中造成了很多不必要的浪费.利用FANUC系统的PMC窗口功能,可以实现累计数控机床的行程进行润滑控制,使数控机床能够根据自身具体的工作状态,合理、经济地适量润滑.【期刊名称】《制造技术与机床》【年(卷),期】2013(000)005【总页数】4页(P130-133)【关键词】PMC窗口功能;行程润滑;系统接口信号;数据表;PMC程序;定时器【作者】牛志斌;曹彦生;李文斌;陈培亮【作者单位】山西机电职业技术学院,山西长治046011;中国航天科工集团第二研究院,北京100854;太原理工大学,山西太原030024;中国兵器工业集团淮海集团有限公司,山西长治046012【正文语种】中文【中图分类】TH17工件加工过程中,机床导轨和丝杠能够得到充分的润滑是保证其减少磨损、可靠运行的必要保障;而尽可能降低维护成本也是广大机床用户的迫切需要。

长期以来,我国现有的数控机床大多采用手动润滑或定时润滑两种方式[1]。

手动润滑费时费力,而定时润滑在机床上电后不产生进给运动时也润滑,造成了不必要的浪费。

采用行程润滑的控制方式,即数控系统PLC累计机床各轴产生的机械位移,当达到设定距离时控制机床润滑泵工作预定时间,可以实现既保证机床得到合理、充分的润滑,也避免了润滑油的不必要浪费,降低了机床的实际使用成本。

根据控制要求设计控制流程图如图1所示。

行程润滑的控制方式,可以用于各种数控系统,本文基于FANUC 0i数控系统如何实现数控车床行程润滑控制进行开发、设计。

1 机械坐标值的读取与转存(1)PMC窗口功能参数设置实现行程润滑控制首先需要计算机床沿X轴和Z轴机械位移的累加值,FANUC系统的Ladder语言提供了一种窗口函数功能指令WINDR(SUB51),该指令实现了在PMC与CNC之间互传数据的另一种方式,可以使PMC读取机床控制轴绝对坐标值和机械坐标值[2-3]。

PMC的概念

PMC的概念

一、什么是PMC

PMC:ProductionMaterialControl,生产计划与物料控制。

PMC属于企业重要的职能部门之一,特点是具有边缘性、综合性、弹性和主导性。

是企业运作的窗口与门户,可以展示各方面的协作现状、理顺工作接口、协调生产平衡、融洽客户管理关系。

一般在各种形式的外资企业中普遍存在。

PMC对外代表企业:内容包括形象、思维、做事方式、习惯、言谈举止、文化氛围、速度、效率、信用;对内代表顾客:内容包括督促、跟催、要求、意见、抱怨、满意度、忠诚度。

PMC处在这些事务的要冲地段,到底是以后向着开启还是关闭的方向发展,将对企业的成长起着举足轻重的作用。

二、PMC的组成形式

三、新业务流程下的PMC

1、市场、业务经理:开拓、指路

2、业务员:负责拉(拿)单

3、PMC人员:计划实施

4、跟单员:负责跟进、完成

5、各阶段都按层面分工

四、广义的PMC

很多企业的老板、总经理等高层管理人员都是高级PMC担当,他们在不知不觉中开展着这项业务。

企业小一点时,厂长、总经理自己就搞定计划与控制工作,自己就是PMC业务员;有的小老板甚至自己收料、跟单、送货。

浙江某大型民营企业的老板就讲过:“最早的时候我自己送货,后来企业大了,自己忙不过来,才请了厂长,自己常在外面跑,只是偶尔关注一下特别的单,其余的都交给厂长;后来又请了PMC业务员去帮厂长,再后来,请了副厂长等更多的专职人员……而现在,只有大订单或者特殊的产品,我才会去过问一下进度。

”看看吧,这位五六千员工的民企老板,至今都还是个“广义PMC业务员”,他要对大订单,对特殊的客户负责!。

PMC 窗口功能学习

* PM

15

R

5 写入工件原点偏置值

* PM

* 低速响应

16

W

6 读取参数

* 低速响应

17

R

7 写入参数

* 低速响应

18

W

8 读取设定数据

* 低速响应

19

R

9 写入设定数据

* 低速响应

20

W

10 读取宏变量

* 低速响应

21

R

11 写入宏变量

* 低速响应

22

W

12 读取 CNC 报警信息

23

R

13 读取当前程序号

45

R

32 读取刀具寿命管理数据(刀尖补偿号(2): 刀具序号)

* PM

46

R

33 读取刀具寿命管理数据(刀具信息(1):刀具号)

* PM

47

R

34 读取刀具寿命管理数据(刀具信息(2):刀具序号)

* PM

48

R

35 读取刀具寿命管理数据(刀具号)

* PM

49

R

36 读取主轴实际速度

50

R

37 写入程序检测画面数据

229 W

230 W

231 W

138

R

226

R

232

R

194 W

在 R/W 栏中标注 W 的功能代码由 WINDW 功能指令指定为窗口写入功能 。

*2 标有低速响应的窗口功能 , 例如 读,写参数、设定数据、诊断数据等 , 在 PMC 接收到来自

CNC 对于读、写的请求响应后才开始传送。 相反, 别的窗口功能在 PMC 接收到请求后即开始

[输入数据构成]

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制数据设定画面

改写数据设定画面 1 宏变量设定画面 1

改写数据设定画面 2 宏变量设定画面 2

从宏变量设定画面 1 和 2 中可以看出 D032=4 和 D032=2 时写入数据的区别。

9

BJLJW

PMC 调试说明

五:读 X 轴机床坐标

窗口功能及其应用

FANUC16i/18i/21i/0i

功能代码 R/W

0

R

13

R

~低速响应

14

W

15

R

~低速响应

16

W

~低速响应

17

R

~低速响应

18

W

~低速响应

19

R

~低速响应

20

W

~低速响应

21

R

~低速响应

22

W

24

R

25

R

26

R

27

R

28

R

29

R

32

R

~低速响应

33

R

34

R

50

R

~低速响应

150

W

151

R

~低速响应

152

W

153

R

155

R

156

R

74

FANUC16i/18i/21i/0i

选择 PMC 的 D 地址 D000 为控制数据首地址。 在该例中需设定 D000=21,D006=100(读取变量 100 中的数据) 按以下画面内容分配和设定数据表

数据表分配画面

控制数据设定画面 1

宏变量设定画面 读取结果画面 1 控制数据设定画面 2

读取结果画面 2

数据表分配画面

控制数据设定画面

参数设定画面

读取数据画面

5

BJLJW

PMC 调试说明

三:读系统宏变量

窗口功能及其应用

FANUC16i/18i/21i/0i

注:可以读取的变量是公共变量和系统变量,但 PMC 类型是 SB5/6/7 时不能够读取系 统变量。

6

BJLJW

PMC 调试说明

窗口功能及其应用

4

BJLJW

PMC 调试说明

窗口功能及其应用

FANUC16i/18i/21i/0i

读取轴型参数 1321(假定参数 1321 原始状态为 X-15000,Y-20000,Z-25000) 选择 PMC 的 D 地址 D100 为控制数据首地址。 在该例中需设定 D100=17,D106=1321,D108=-1 按以下画面内容分配和设定数据表

意义 无效的数据属性

无效的数据 不具备对应选择功能

写保护

1

BJLJW

PMC 调试说明

窗口功能及其应用

FANUC16i/18i/21i/0i

¾ 控制数据区可以选择 R 地址区或 D 地址区,如果选择 R 地址区,只能在 PMC 程序中 对控制数据赋值,如果选择 D 地址区,既可以在 PMC 程序中赋值,也可在数据表画面 中赋值。但在数据表画面赋值时需要注意设定数据类型为二进制数据,数据长度为字型, 因为每个控制数据占用两个字节。部分功能指令的每项输出需要四个字节,在分配数据 表和设定数据类型时须加以注意,否则显示数据不直观。

¾ 在对窗口指令进行说明时,数据指令区域中的“—”代表不必指定输入或输出无意义。 所有的数据在 PMC 内部按二进制数据表示。 输出的数据仅在功能指令正常结束时才有意义。

¾ 结束代码的意义如下:

结束代码 0 1 2 3

意义 正常结束 无效的功能代码号 无效的数据长度 无效的数据号

结束代码 4 5 6 7

PMC 调试说明

窗口功能及其应用

FANUC16i/18i/21i/0i

PMC 窗口功能

PMC 窗口指令按功能可分为窗口读指令和窗口写指令,其主要作用分别为读取系统数 据和改写系统数据。按执行速度可分为低速响应指令和高速响应指令。指令的格式如下:

¾ 高速响应指令在一个扫描周期内即可完成,低速响应指令需要数个扫描周期,并且低速 响应指令具有排他性,既数个低速响应指令不能同时执行。因此在一个低速响应指令执 行完成后(W1=1),需要将其 ACT 复位为“0”。

10

BJLJW

PMC 调试说明

窗口功能及其应用

选择 PMC 的 D 地址 D200 为控制数据首地址。 在该例中需设定 D200=28,D208=1。 以下使用单色 LCD 的截取画面辅助进行说明。

FANUC16i/18i/21i/0i

坐标值超出 32767,D210 中显示值变负,此时按以下画面设定可以直观看到结果。

¾ 参数不能按位为单位执行写操作。在写入参数时需要注意该参数的数据长度是位型参 数,字节型参数还是字型参数。

¾ 对于轴型参数,可以仅改写某个轴的参数,也可以一次改写所有轴的参数。 ¾ 部分参数改写后需要重启系统。

改写位型参数 100#3 为 1(假定参数 100 原始状态为 00100000) 由于不能按位执行写入操作,因此需要按字节单位改写,即需要输入数据 40(25+23=40) 选择 PMC 的 D 地址 D100 为控制数据首地址。 在该例中需设定 D100=18,D104=1,D106=100,D110=40

从读取结果画面 1 和 2 中可以看出 D008=0 和 D008=2 时读出数据的区别。

7

BJLJW

PMC 调试说明

四:写系统变量

窗口功能及其应用

FANUC16i/18i/21i/0i

8

BJLJW

PMC 调试说明

窗口功能及其应用

FANUC16i/18i/21i/0i

注:可以写入的变量是公共变量和部分系统变量。 在该例中需设定 D018=22,D022=6,D024=101(改写变量 101 中的数据) 按以下画面内容分配和设定数据表

3

BJLJW

PMC 调试说明

窗口功能及其应用

FANUC16i/18i/21i/0i

二:读参数功能应用

¾ 参数不能按位为单位执行读操作。在读取参数时需要注意该参数的数据长度是位型参 数,字节型参数还是字型参数。

¾ 对于轴型参数,可以仅读取某个轴的参数,也可以一次读取所有轴的参数。 ¾ 螺补数据读取时需要在其螺补号加 10000 后作为其参数号。 ¾ 对于 PMC 类型 SB5/6/7,不能读取参数号范围 9000~9011 的宏执行器参数。

常用窗口指令列表

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

说明 读 CNC 系统信息 读刀具偏置 写刀具偏置 读工件原点偏置 写工件原点偏置 读参数 写参数 读设定数据 写设定数据 读用户宏变量 写用户宏变量 读当前程序号 读当前顺序号 读控制轴实际速度 读控制轴绝对位置(绝对坐标值) 读控制轴机械位置(机床坐标值) 读控制轴跳过位置(G31) 读模态数据 读诊断数据 读进给电机负载电流值(A/D 转换数据) 读实际主轴速度 程序检测画面输入数据 读时间数据(日期和时间) 写数字伺服电机转矩限制数据 读主轴电机负载信息(串行接口) 读设定数据 读诊断数据 读控制轴相对位置 读剩余移动量 读 CNC 状态信息 读 P 代码宏变量数值

参 数 3105#2 3108#6 3108#2 号 DPS SLM PCT

显示项目

1

0

0

彩色 LCD 单色 LCD

设 定 值

1

1

1

彩色 LCD 单色 LCD

彩色 LCD

单色 LCD 注:Oi-Mate-TB/C 不支持该功能

画面中的主轴负载表显示仅对 FANUC 串行主轴有效

12

BJLJW

PMC 调试说明

窗口功能及其应用

FANUC16i/18i/21i/0i

选择 PMC 的 D 地址 D300 为控制数据首地址。 在该例中刷新当前刀号需设定 D300=150,D304=4,D306=0,D310=当前刀号

刷新预选刀号需设定 D300=150,D304=4,D306=1,D310=预选刀号

13

BJLJW

R

75

R

76

R

~低速响应

59

ቤተ መጻሕፍቲ ባይዱ

R

32 写 P 代码宏变量数值 33 读当前程序号(8 位程序号) 34 指定 I/O Link 用程序号 35 预置相对坐标

~低速响应

60

W

90

R

194

W

~低速响应

249

W

2

BJLJW

PMC 调试说明

窗口功能及其应用

FANUC16i/18i/21i/0i

一:写参数功能应用

PMC 调试说明

窗口功能及其应用

七:PLC 程序示例(写参数功能例)

FANUC16i/18i/21i/0i

14

BJLJW

需要注意的是读出的坐标值是实际坐标的 1000 倍。

11

BJLJW

PMC 调试说明

窗口功能及其应用

FANUC16i/18i/21i/0i

六:程序检测画面刀号显示

在 FANUC 16i/18i/21i/0i 系列中,设定参数 3105#2DPS 为 1 后,可以在显示器的右下角 处显示主轴速度和当前 T 代码。但 T 代码并不一定与当前工作位置刀号一致。如果需要对 所有方式均在显示器画面(程序检测画面)中显示当前刀号,可以按下表设定参数,此时不 再显示右下角的 T 代码项,而是在程序检测画面的模态显示区中显示当前刀号(HD.T)和 预选刀号(NX.T)。这两个项目中的数值是由 PMC 的窗口功能来赋值的。