丝杆载重计算

丝杆计算方法完整版

丝杆计算方法HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】一、计算折合到电机上的负载转矩的方法如下:1、水平直线运动轴:*μ·W·PBTL= 2π·R·η(N·M)式 PB:滚珠丝杆螺距(m)μ:摩擦系数η:传动系数的效率1/R:减速比W:工作台及工件重量(KG)2、垂直直线运动轴:*(W-WC )PBTL=2π·R·η(N·M)式 WC:配重块重量(KG)3、旋转轴运动:T1TL= R·η(N·M)式 T1:负载转矩(N·M)二:负载惯量计算与负载转矩不同的是,只通过计算即可得到负载惯量的准确数值。

不管是直线运动还是旋转运动,对所有由电机驱动的运动部件的惯量分别计算,并按照规则相加即可得到负载惯量。

由以下基本公式就能得到几乎所有情况下的负载惯量。

1、柱体的惯量D(cm)L(cm)由下式计算有中心轴的援助体的惯量。

如滚珠丝杆,齿轮等。

πγD4L (kg·cm·sec2)或πγ·L·D4(KG·M2)JK = 32*980 JK= 32式γ:密度(KG/CM3)铁:γ〧*10-3KG/CM3=*103KG/M3铝:γ〧*10-3KG/CM3=*103KG/M3 JK:惯量(KG·CM·SEC2)(KG·M2)D:圆柱体直径(CM)·(M)L:圆柱体长度(CM )·(M)2、运动体的惯量用下式计算诸如工作台、工件等部件的惯量W PB2JL1= 980 2π(KG·CM·SEC2)PB2=W 2π(KG·M2)式中:W:直线运动体的重量(KG)PB:以直线方向电机每转移动量(cm)或(m)3、有变速机构时折算到电机轴上的惯量1、Z2J JOZ1KG·CN:齿轮齿数Z12JL1= Z2 *J(KG·CM·SEC2)(KG·M2)三、运转功率及加速功率计算在电机选用中,除惯量、转矩之外,另一个注意事项即是电机功率计算。

滚珠丝杠负载计算

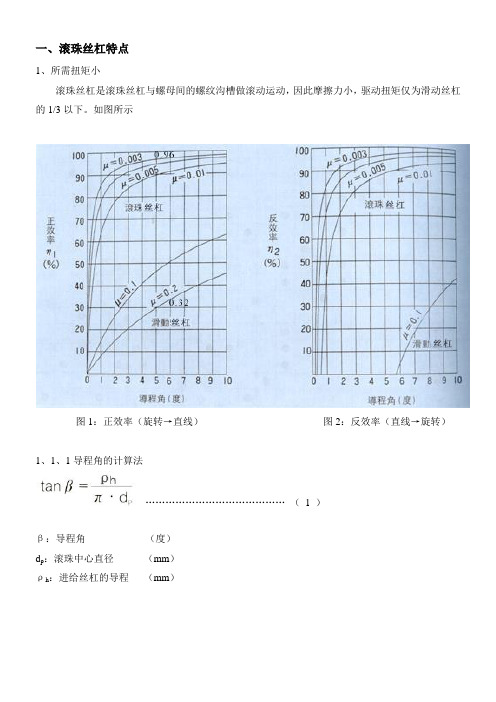

一、滚珠丝杠特点1、所需扭矩小滚珠丝杠是滚珠丝杠与螺母间的螺纹沟槽做滚动运动,因此摩擦力小,驱动扭矩仅为滑动丝杠的1/3以下。

如图所示图1:正效率(旋转→直线)图2:反效率(直线→旋转)1、1、1导程角的计算法……………………………………(1 )β:导程角(度)d p:滚珠中心直径(mm)ρh:进给丝杠的导程(mm)2扭矩计算(1)水平推力转换为驱动扭矩T:驱动扭矩Fa:导向面的摩擦阻力Fa=μ×mgμ:导向面的摩擦系数g:重力加速度(9.8m/s2)m:运送物的质量(kg )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图1)(2)施加扭矩时产生的推力Fa:产生的推力(N )T:驱动扭矩(N mm )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图1)T:驱动扭矩(N mm )Fa:产生的推力(N )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图2)3驱动扭矩的计算实例用有效直径是:32mm,导程:10mm(导程角:5O41’的丝杠,运送质量为500Kg的物体,其所需的扭矩如下(1)滚珠丝杠驱动(导轨0.003,丝杠μ=0.003,效率η=0.96)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩(2)滑动丝杠驱动(导轨0.003,丝杠μ=0.2,效率η=0.32)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩4 能微量进给滚珠丝杠由于滚动运动,起动扭矩极小,不产生如滑动运动中晚出现的蠕动现象,所以能进行正确的微量进给。

图4是让滚珠丝杠每1行进给0.1μm时的移动量。

(导向面使用的是LM导轨)图4 进给0.1μm的移动量数据5 无游隙高刚性因对滚珠丝杠施加预压,使轴向间隙为0以下,从而获得高刚性。

在图5中,如往(+)方向上施加轴向负荷,工作台(+)侧位移。

反之,往(—)方向上施加轴向负荷,工作台向(—)侧位移。

丝杆计算方法

一、计算折合到电机上的负载转矩的方法如下:1、水平直线运动轴:9、8*µ·W·P BT L= 2π·R·η (N·M)式P B:滚珠丝杆螺距(m)µ:摩擦系数η:传动系数的效率1/R:减速比W:工作台及工件重量 (KG)2、垂直直线运动轴:9、8*(W-W C)P BT L= 2π·R·η(N·M)式 W C:配重块重量(KG)3、旋转轴运动:T1T L= R·η (N·M)式 T1:负载转矩(N·M)二:负载惯量计算与负载转矩不同的就是,只通过计算即可得到负载惯量的准确数值。

不管就是直线运动还就是旋转运动,对所有由电机驱动的运动部件的惯量分别计算,并按照规则相加即可得到负载惯量。

由以下基本公式就能得到几乎所有情况下的负载惯量。

1、柱体的惯量由下式计算有中心轴的援助体的惯量。

如滚珠丝杆,齿轮等。

πγD4L (kg·cm·sec2)或πγ·L·D4(KG·M2)J K= 32*980 J K= 32式γ:密度(KG/CM3) 铁:γ〧7、87*10-3KG/CM3=7、87*103KG/M3铝:γ〧2、70*10-3KG/CM3=2、70*103KG/M3 JK:惯量(KG·CM·SEC2) (KG·M2)D: 圆柱体直径(CM)·(M)L:圆柱体长度(CM )·(M)2、运动体的惯量用下式计算诸如工作台、工件等部件的惯量 W P BJ L1= 980 2π(KG·CM·SEC2)P B 2=W2π (KG·M2)式中:W:直线运动体的重量(KG)PB:以直线方向电机每转移动量(cm)或(m)3、有变速机构时折算到电机轴上的惯量1、KG·CN:齿轮齿数Z12JL1= Z2 *J0 (KG·CM·SEC2)(KG·M2)三、运转功率及加速功率计算在电机选用中,除惯量、转矩之外,另一个注意事项即就是电机功率计算。

丝杆计算方法

L(cm)

由下式计算有中心轴的援助体的惯量。如滚珠丝杆,齿轮等。

πγD4L(kg·cm·sec2)或πγ·L·D4(KG·M2)

JK=32*980JK=32

式γ:密度(KG/CM3)铁:γ〧7.87*10-3KG/CM3=7.87*103KG/M3

铝:γ〧2.70*10-3KG/CM3=2.70*103KG/M3

JK:惯量(KG·CM·SEC2)(KG·M2)

D:圆柱体直径(CM)·(M)

L:圆柱体长度(CM)·(M)

2、运动体的惯量

用下式计算诸如工作台、工件等部件的惯量

WPB2

JL1=9802π(KG·CM·SEC2)

PB2

=W2π(KG·M2)

式中:W:直线运动体的重量(KG)

PB:以直线方向电机每转移动量(cm)或(m)

Nm:电机运行速度(rpm)

TL:负载转矩(N·M)

2、速功率计算

2π·Nm2JL

Pa=60Ta

式Pa:加速功率(W)

Nm:电机运行速度(rpm)

Jl:负载惯性(KG·M2)

Ta:加速时间常数(sec)

3、有变速机构时折算到电机轴上的惯量

1、

Z2JJOZ1K·CN:齿轮齿数Z12

JL1=Z2*J0(KG·CM·SEC2)(KG·M2)

三、运转功率及加速功率计算

在电机选用中,除惯量、转矩之外,另一个注意事项即是电机功率计算。一般可按下式求得。

1、转功率计算

2π·Nm·TL

P0=60(W)

式中:P0:运转功率(W)

一、计算折合到电机上的负载转矩的方法如下:

1、水平直线运动轴:

9.8*μ·W·PB

TL=2π·R·η(N·M)

丝杆轴向负载力计算公式

丝杆轴向负载力计算公式丝杆轴向负载力计算公式是根据丝杆的螺距、传动效率、转矩和摩擦系数等来确定的。

丝杆是由螺纹副构成的传动装置,可将旋转运动转换为直线运动,广泛应用于各种工业设备中。

丝杆轴向负载力计算公式可用于确定丝杆的最大负载,以保证丝杆系统的安全性和稳定性。

F = P * π * d * Eff / (2 * q * cos(α))其中,F为丝杆轴向负载力(单位为牛顿,N);P为丝杆的传动力(单位为牛顿,N);d为丝杆的直径(单位为米,m);Eff为丝杆的传动效率(无单位);q为丝杆的螺距(单位为米,m);α为丝杆斜角(单位为度,°)。

1.P(丝杆的传动力):表示施加在丝杆上的力,通常是由外部设备和负载的要求所决定。

在计算丝杆轴向负载力时,需要根据具体的应用情况确定合适的传动力。

3.d(丝杆的直径):丝杆的直径是丝杆轴向负载力计算中的重要参数之一,它直接影响丝杆的强度和刚度。

丝杆直径越大,其承载能力越高。

4. Eff(丝杆的传动效率):传动效率是指丝杆在传动过程中能够将输入功率转化为输出功率的比率。

丝杆的传动效率通常小于1,因为在传输过程中会有一部分能量被损耗。

5.q(丝杆的螺距):丝杆的螺距是指螺纹副上每转一周丝杆前进的距离。

丝杆的螺距越大,其轴向负载力越小,但需要更大的驱动力。

6.α(丝杆斜角):丝杆的斜角是指直线与螺纹轴线之间的夹角。

丝杆斜角越大,其轴向负载力越大。

此外,丝杆轴向负载力计算公式中的cos(α)项表示丝杆斜角的余弦值,它在计算中是用来修正丝杆斜角对轴向负载力的影响。

当丝杆斜角小于90度时,cos(α)取正值;当丝杆斜角大于90度时,cos(α)取负值。

综上所述,丝杆轴向负载力计算公式是通过考虑丝杆的螺距、传动效率、直径、传动力和斜角等参数,来确定丝杆系统的最大负载力。

在应用中,需要根据具体的设备要求和材料特性,选择适当的丝杆参数来计算轴向负载力,以确保丝杆系统的正常运行和安全性。

丝杆承受力计算

丝杆承受力计算丝杆承受力计算是机械设计、制造中的一个重要环节,它关系到机械的使用寿命和性能。

在工程实践中,人们常使用一些已有的丝杆承受力计算公式,但这些公式的推导和适用范围往往会因不同的条件而有所不同。

一个完整的丝杆系统由丝杆、螺母、导轨、联接设备、电机及控制器组成。

但在进行承受力计算时,主要考虑的是丝杆和螺母。

要分析一个丝杆系统的承受能力,就需要先了解丝杆和螺母的结构和性质。

丝杆是一根带有螺纹的杆,螺纹和杆体为一体的连续部件。

它常用于转换旋转运动为直线运动,即将旋转运动转换成推动或拉动物体的直线运动。

丝杆的承受力不能超过临界承载力,否则就会出现塑性变形或破坏。

临界承载力是指丝杆在受到一定的荷载下发生于弹性变形和塑性变形之间的承载力,也称为杆件材料的屈服极限。

在丝杆的设计中,一般以临界承载力作为计算的依据。

在丝杆的承受力计算中,除了临界承载力外,还有一些其他的因素需要考虑。

例如,丝杆在工作中会发生热胀冷缩的变化,这也会对其承受力产生影响。

因此,我们需要在计算时将温度因素考虑进去。

一般而言,丝杆的临界承载力公式为:F_cr=(π*d^2/4)*σ_y其中,F_cr为临界承载力,d为丝杆的直径,σ_y为杆件的屈服极限。

这个公式常被用于轴向的丝杆结构中。

对于剪切力为主的丝杆结构,我们还需要计算剪切应力的大小。

丝杆受到的剪切应力主要由两部分组成:螺纹面分部分剪切应力和杆件本体的剪切应力。

螺纹面分部分剪切应力可以用下面的公式计算:τ_1=(F/(π*d*L))/tan(α)其中,τ_1为螺纹面分部分的剪切应力,F为丝杆作用的荷载,L为丝杆的长度,α为螺纹的半顶角。

杆件本体的剪切应力可以用下面的公式计算:τ_2=(2*F*cos(α))/(π*d^2)其中,τ_2为杆件本体的剪切应力,F为丝杆作用的荷载,α为螺纹的半顶角。

在对螺母的承受力进行计算时,需要考虑到与丝杆的配合间隙、摩擦系数等因素。

在实际应用中,我们还需要根据设计的需要选择合适的材料,以及适当地设计杆的截面形状和长度等因素。

丝杆模组负载计算方法

丝杆模组负载计算方法【最新版4篇】目录(篇1)1.丝杆模组负载计算的必要性2.确定负载类型和参数3.计算所需的力矩4.计算所需的转速5.丝杆模组的选型和负载计算的简化方法6.结论正文(篇1)丝杆模组负载计算方法是确保丝杆模组正常运行的关键。

丝杆模组通常用于将电机的旋转运动转换为线性运动,从而驱动负载进行准确的位置控制。

负载的类型和参数,如惯性、阻力、摩擦力等,会影响到丝杆模组的性能和寿命。

因此,进行负载计算至关重要。

首先,需要确定负载的类型和参数。

负载的类型可以分为连续运动和间歇运动。

对于连续运动的负载,需要计算平均力矩;而对于间歇运动的负载,则需要计算峰值力矩。

此外,还需要考虑负载的惯性、阻力、摩擦力等参数。

接下来,根据负载类型和参数,计算所需的力矩。

如果负载是连续运动的,需要计算平均力矩。

如果负载是间歇性的,需要计算峰值力矩。

此外,还需要考虑负载的惯性、阻力、摩擦力等参数。

然后,根据负载类型和参数,计算所需的转速。

转速的计算需要考虑到负载的惯性、阻力、摩擦力等因素,以确保丝杆模组在高速运行时能够稳定地控制负载。

在进行丝杆模组的选型和负载计算时,可以采用一些简化方法。

例如,可以根据负载的质量、安装方向等使用条件,选择适合的丝杆模组。

此外,还可以参考一些已有的计算方法和数据,以简化计算过程。

总之,丝杆模组负载计算方法是确保丝杆模组正常运行的关键。

目录(篇2)1.丝杆模组负载计算的重要性2.确定负载类型和参数3.计算所需的力矩4.计算所需的转速5.丝杆模组的选型正文(篇2)丝杆模组负载计算方法是确保丝杆模组正常运行的关键。

在进行负载计算时,需要考虑负载的类型和参数,计算所需的力矩和转速。

此外,选择合适的丝杆模组也非常重要。

首先,我们需要确定负载的类型和参数。

负载的类型可以分为连续运动和间歇运动。

而负载的参数包括质量、惯性、阻力、摩擦力等。

这些参数对于计算力矩和转速至关重要。

接下来,我们需要计算所需的力矩。

滚珠丝杠的计算过程

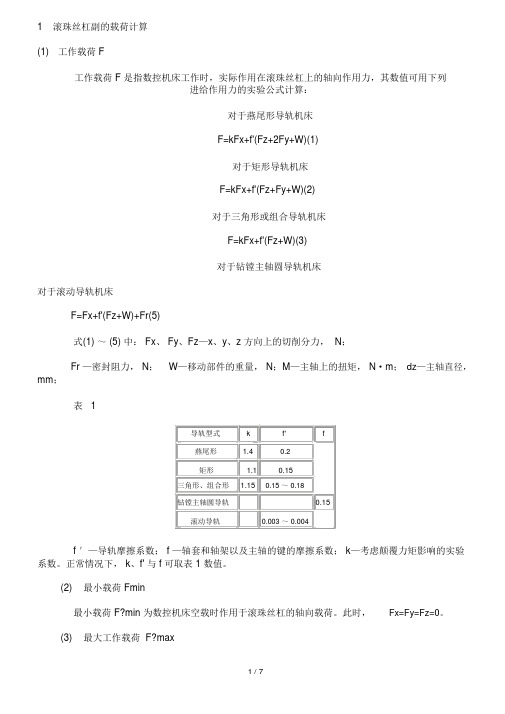

1滚珠丝杠副的载荷计算(1)工作载荷 F工作载荷 F 是指数控机床工作时,实际作用在滚珠丝杠上的轴向作用力,其数值可用下列进给作用力的实验公式计算:对于燕尾形导轨机床F=kFx+f'(Fz+2Fy+W)(1)对于矩形导轨机床F=kFx+f'(Fz+Fy+W)(2)对于三角形或组合导轨机床F=kFx+f'(Fz+W)(3)对于钻镗主轴圆导轨机床对于滚动导轨机床F=Fx+f'(Fz+W)+Fr(5)式(1) ~ (5) 中: Fx、 Fy、Fz—x、y、z 方向上的切削分力, N;Fr —密封阻力, N;W—移动部件的重量, N;M—主轴上的扭矩, N·m;dz—主轴直径,mm;表 1导轨型式k f'f燕尾形 1.40.2矩形 1.10.15三角形、组合形 1.150.15 ~ 0.18钻镗主轴圆导轨0.15滚动导轨0.003 ~ 0.004f ′—导轨摩擦系数; f —轴套和轴架以及主轴的键的摩擦系数; k—考虑颠覆力矩影响的实验系数。

正常情况下, k、f' 与 f 可取表 1 数值。

(2)最小载荷 Fmin最小载荷 F?min 为数控机床空载时作用于滚珠丝杠的轴向载荷。

此时,Fx=Fy=Fz=0。

(3)最大工作载荷 F?max最大载荷 F?max为机床承受最大切削力时作用于滚珠丝杠的轴向载荷。

(4)平均工作载荷 Fm与平均转速 nm当机床工作载荷随时间变化且此间转速不同时,式中:t1,t2, ,tn 分别为滚珠丝杠在转速 n1,n2, ,nn 下,所受轴向载荷分别是 F1,F2, , Fn 时的工作时间 (min)当工作载荷与转速接近正比变化且各种转速使用机会均等时,可用下式求得Fm和 nm。

Fm=(2Fmax+Fmin)/ 3(8)nm=(nmax+nmin)/ 2(9)2滚珠丝杠副主要技术参数的确定(1) 导程 Ph根据机床传动要求,负载大小和传动效率等因素综合考虑确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丝杆载重计算

丝杆载重计算指的是通过计算机程序或制定计算表格的方法,确定丝杆所能承受的最大载荷量或最高扭矩,以保障机器或设备在运行过程中的稳定性和安全性。

下面就来分步骤阐述丝杆载重计算的具体过程。

第一步,确定丝杆负荷的种类和方向。

根据丝杆的实际应用场合,确定需要计算的负荷种类,如静载荷、动载荷、冲击载荷、旋转载荷等,并确认它们的作用方向和大小。

在这个过程中,需考虑不同负荷带来的应力变化的影响,并提前作出相应的技术准备。

第二步,计算载荷导致的应力状态。

在丝杆负荷的作用下,将会产生各种应力,如拉应力、挤压应力、弯曲应力等,需要通过有限元分析等方法来计算,确定丝杆在运行过程中最大的应力状态。

第三步,确定丝杆的最大承载力和最高扭矩。

通过应力状态的计算和分析,可以得出丝杆的最大承载力和最高扭矩,即丝杆所能承受的最大负荷量和最大扭矩。

需要注意的是,承载力和扭矩的计算需要参考材料的强度性质和丝杆的几何尺寸等参数。

第四步,验证设计是否符合要求。

在得到丝杆的最大承载力和最高扭矩后,需要验证设计是否符合实际要求。

可以通过对比丝杆所承受的实际负荷和设计计算出的最大负荷,来判断丝杆的稳定性和安全性。

如果设计超过丝杆承受的最大负荷,需要进行改进或优化设计。

综上所述,丝杆载重计算是一项非常重要的工程技术任务,在丝杆应用的各种场合中都有着广泛的应用。

通过丝杆载重计算,可以确保机器或设备的正常运行,同时提高其安全性和稳定性,对促进经济和社会的发展具有重要的意义。