输送散状物料的带式输送机计算及设计基础(德国)

带式输送机计算书(标准版)

带式输送机计算书(标准版)带式输送机设计计算No:项目:1、已知原始数据及工作条件(1)带式输送机布置形式及尺寸见附图,输送机投影长L=63.2m, 提升高度H=8.255m,输送角度a=7.50度,输送物料:混合料粒度0~30mm,物料容重γ=0.9t/m3, 动堆积角ρ=20度,输送量:Q=100t/h(2)工作环境:干燥有尘的通廊内(3)尾部给料,头部卸料,导料槽长度Ld= 4.5m,(4)设有弹簧清扫器和空段清扫器。

(5)输送带参数:皮带层数:Z=4扯断强度:1002、计算步骤每层质量: 1.22kg/m2(1)输送带宽度计算皮带型号:EP-100B=SQRT(Q/(k*γ*v*c*ξ))上胶厚质量 5.1kg/m2已知:Q=100t/h下胶厚质量 1.7kg/m2端面系数k=360物料容重γ=0.90t/m3皮带速度v= 1.25m/s倾角系数c=0.91速度系数ξ= 1.00将以上各数值代入计算式,得:B=0.521m根据计算和设计经验,选取B=800mm的普通胶带,满足块度要求。

(2)张力的逐点计算设带式输送机各点张力如图所示,则各点张力关系如下:S2=S1+W11弹簧清扫器阻力w1S3=k1*S22S4=S3+W23空载段运行阻力w2S5=k2*S44S6=k3*S55S7=k4*S66S8=S7+W3+W47空载段运行阻力w3空载段清扫器阻力w4S9=k5*S88S10=k6*S99S n=S10+W5+W6+W710导料槽阻力w5物料加速度阻力w6 承载段运行阻力w7弹簧清扫器阻力W1:W1=1000B=800N带入⑴ 得:S2=S1+W1=S1 +800查表,改向滚筒阻力系数k1= 1.02带入⑵ 得:S3=k1*S2= 1.02S1 +816空载段运行阻力W2:W2=(q0+q")*L*w"-q0H工作条件(平行托辊阻力系数w")清洁,干燥0.018少量尘埃,正常湿度0.025大量尘埃,湿度大0.035查表:有Z=4~6,取Z= 4.00层EP-100上下胶层厚 4.5+1.5mm,得qm=9.34kg/mq0=q m*g=92N/m查表,得G"=11.0kg下托辊间距l0= 3.0m因此,得:q"=G"*g/l0=36N/m查表,得w"=0.035L1=41.837m, H1=5.842m头轮至垂直拉紧中心带入上式得:(适用于向上输送)螺旋及车式输入投影W2=-348N带入⑶ 得:S4=S3+W2= 1.02S1 +468查表,改向滚筒阻力系数k2= 1.03螺旋及车式选1.0垂直拉紧选1.03带入⑷ 得:S5=k2*S4= 1.05S1 +482查表,改向滚筒阻力系数k3= 1.04螺旋及车式选1.0垂直拉紧选1.04带入(5)得:S6=k3*S5= 1.09S1 +501查表,改向滚筒阻力系数k4= 1.03螺旋及车式选1.0垂直拉紧选1.03带入(6)得:S7=k4*S6= 1.13S1 +516空载段运行阻力W3:W3=(q0+q")*L*w"-q0H已知 q0=92N/m,q"=36N/m查表,得w"=0.035L=21.363m, H=2.413m拉紧中心至尾轮的投W3=-126N空段清扫器阻力W4:W4=200B=160N带入(7)得:S8=S7+W3+W4= 1.13S1 +550查表,改向滚筒阻力系数k5= 1.02带入(8)得:S9=k5*S8= 1.15S1 +561查表,改向滚筒阻力系数k6= 1.04带入(9)得:S10=k6*S9= 1.19S1 +584导料槽阻力W5:已知导料槽长度l= 4.5mW5=(16*B*B*γ+70)*l=356N物料加速度阻力W6:W6=q*v*v/(2*g)因为:q=Q*g/(3.6*v)=218N/m所以: W6=17N承载段运行阻力W7:W7=(q+q0+q')*L*w'+(q0+q)*Hq0=q m*g=92N/m查表,得G'=11kg上托辊间距l0'= 1.2m 因此,得:q'=G'*g/l0'=90N/m工作条件(槽形托辊阻力系数w')清洁,干燥0.02少量尘埃,正常湿度0.03大量尘埃,湿度大0.04查表,得w'=0.04L2=63.200H2=8.255带入上式得:W7=3563N带入(10)得:S n=S10+W5+W6+W7= 1.19S1 +4521根据式:S n=S1*eμα采用胶面滚筒α=200°μ=0.35,查表得eμα= 3.39带入上式得:S n= 3.39S1联立(10)式,则:3.39S1 = 1.19S1 +4521因此:S1 =2058NS n =6978N各点张力:S2=S1+W1=2858NS3=k1*S2=2916NS4=S3+W2=2567NS5=k2*S4=2644NS6=k3*S52750NS7=k4*S62833NS8=S7+W3+W4=2867NS9=k5*S8=2924NS10=k6*S9=3041N计算凹弧起点张力S11承载段运行阻力W8:W8=(q+q0+q')*L*w'+(q0+q)*H L3=44.4m,H3=0mw8=708.9478NS11=S10+W8=3750NR2≥ 1.5*S11/(qm*g)=61.43127m计算凸弧最小曲率半径R1托辊槽角35度R1≥42*B*sinλ=19.26364m(3)功率计算传动滚筒轴功率为:N0=(S n-S1)*v/1000= 6.1k W电动机功率为:N=K*N0/η采用Y型电动机得K= 1.2传动滚筒η=0.9所以,N=8.2k W根据计算和设计经验,电动机选型为:额定功率为:15k W组合号为:(4)胶带核算求得胶带最大张力为6978N查表当B=800mm,Z=4层时,胶带最大允许张力为26667N所以满足最大张力要求。

带式输送机的设计计算

第三章带式输送机的设计计算3.1已知原始数据及工作条件带式输送机的设计计算,应具有下列原始数据及工作条件资料(1)物料的名称和输送能力:(2)物料的性质:1)粒度大小,最大粒度和粗度组成情况;2)堆积密度;3)动堆积角、静堆积角,温度、湿度、粒度和磨损性等。

(3)工作环境、干燥、潮湿、灰尘多少等;(4)卸料方式和卸料装置形式;(5)给料点数目和位置;(6)输送机布置形式和尺寸,即输送机系统(单机或多机)综合布置形式、地形条件和供电情况。

输送距离、上运或下运、提升高度、最大倾角等;(7)装置布置形式,是否需要设置制动器。

原始参数和工作条件如下:1)输送物料:煤2)物料特性: 1 )块度: 0~300mm2)散装密度: 0.90t/m33)在输送带上堆积角:ρ=20°4)物料温度: <50℃3)工作环境:井下4)输送系统及相关尺寸:(1)运距:300m(2)倾斜角:β=0°(3)最大运量 :350t/h初步确定输送机布置形式,如图3-1 所示:图 3-1传动系统图3.2计算步骤3.2.1带宽的确定:按给定的工作条件 , 取原煤的堆积角为20°。

原煤的堆积密度按900 kg/ m3。

输送机的工作倾角β=0°。

带式输送机的最大运输能力计算公式为Q 3.6s(3.2-1 )式中: Q ——输送量( t / h) ;v ——带速( m / s) ;——物料堆积密度( kg / m3);s在运行的输送带上物料的最大堆积面积 , m2K----输送机的倾斜系数带速与带宽、输送能力、物料性质、块度和输送机的线路倾角有。

当输送机向上运输时,倾角大,带速应低;下运时,带速更应低;水平运输时,可选择高带速 . 带速的确定还应考虑输送机卸料装置类型,当采用犁式卸料车时,带速不宜超过 3.15m/s 。

表 3-1 倾斜系数 k 选用表倾角2468101214161820 ( °)k 1.00 0.99 0.98 0.97 0.95 0.93 0.91 0.89 0.85 0.81 输送机的工作倾角 =0°查 DTⅡ带式输送机选用手册(表3-1 )k 可取 1.00按给顶的工作条件 , 取原煤的堆积角为20°;原煤的堆积密度为900kg/ m3;考虑山上的工作条件取带速为 1.6m/s ;将参数值代入上式 , 即可得知截面积S:SQ 3500.0675 m 23.6 3.6 900 1.6 1图 3-2槽形托辊的带上物料堆积截面表 3-2 槽形托辊物料断面面积 A带宽 B=500mm 带宽带宽带宽槽B=650mm B=800mm B=1000mm角动堆动堆动堆动堆动堆动堆动堆动堆( λ积角积角积角积角积角积角积角积角) ρρρρρρρρ20°30°20°30°20°30°20°30°30 0.022 0.026 0.040 0.048 0.063 0.076 0.104 0.124° 2 6 6 4 8 3 0 035 0.023 0.027 0.043 0.050 0.067 0.079 0.111 0.129° 6 8 3 7 8 8 0 040 0.024 0.028 0.045 0.052 0.071 0.082 0.116 0.134°7 7 3 3 0 2 0 045 0.025 0.029 0.046 0.053 0.073 0.084 0.120 0.136° 6 3 9 4 6 0 0 0 查表 3-2, 输送机的承载托辊槽角 35°,物料的堆积角为 20°时,带宽为 800 mm的输送带上允许物料堆积的横断面积为 0.0678m2,此值大于计算所需要的堆积横断面积, 因此选用宽度为 800mm的输送带能满足要求。

带式输送机计算书(带张力计算)

kg, n= 2

10.727

kg/m

10.727 kg/m

⑶ 辊子旋转转速:

n=

30×ν/(3.14×r)

mm, a0--上托辊组间距;au =

3.00

带速v: 辊子半径r

= 359.00 rpm

2.50

0.0665

⒑ 上下胶带模拟阻力系数:

ω=

0.0220

⒒ 胶带与传动滚筒之间的摩擦系数: μ= 0.3500

7.滚筒组:

(1)头部传动滚筒

D≥ Cod

= 0.648

m

式中:

绳芯厚 度d=

0.0072

m

Co=

90

传动滚筒直径D=

1000

mm

(2)尾部及主要改向滚筒直径

=

Φ

8.托辊组:

800 mm

⑴ 重载段:采用35°槽角托辊组,

辊子直径=Φ 133 mm

辊子轴承型号:

4G305 ,

查表单个上辊转动部分质量qr0'= 10.37 qr0= nqr0'/a0=

28.48 10.73 190.00

0.0164

0.35

8.拉紧行程

G= 6414.33

kg

= 62.92 KN

(该值仅供 参考)

帆布带

尼龙带Leabharlann 钢丝绳带LL≥ L(ε+ε1)+ln

= 13.34

m

式中: ε ε1 ln

0.010 0.001 2.000

0.020 0.001 2.000

0.003 0.001 2.000

S= 0.458

m2

输送散状物料的带式输送机计算及设计基础(德国)

3概 念

下述概念适合本标准的应用。

3.1 带式输送机

本标准中带式输送机的含义,是利用循环运行的输送带,输送散状物料的连续输送机。输送带的承拉 构件由织物芯或钢丝绳芯组成,输送带的覆盖层由橡胶或塑料制造(例如按 DIN 22102-1,DIN 22109-1, DIN 22109-2,DIN 22109-4,DIN 22129-1 和 DIN 22131-1),输送带的托辊(例如按 DIN 15207-1,DIN 22112-1 和 DIN 22112-2)支承并绕过滚筒,通过摩擦力驱动或制动(托辊的布置,例如按 DIN 22107)。

μ

输送带与滚筒间的摩擦系数

μ1

输送带与输送物料间的摩擦系数

μ2

输送带与导料槽侧板间的摩擦系数

次

8.2.3 限制输送带垂度及保证输送带正确导向的最 小输送带张力 8.3 上、下分支局部输送带张力的变化 8.3.1 一般说明 8.3.2 稳定工况 8.3.3 非稳定工况 8.4 拉紧力和拉紧行程 8.5 上、下分支局部的输送带张力 8.5.1 一般规定 8.5.2 非稳定工况 8.5.3 稳定工况 9 输送带宽度面上的张力分布 9.1 一般规定 9.2 槽形过渡 9.2.1 一般规定 9.2.2 织物芯输送带张力分布 9.2.3 钢丝绳芯输送带张力分布 9.3 曲线段 9.3.1 水平曲线段 9.3.2 垂直曲线段 10 输送带设计 10.1 一般规定 10.2 输送带承拉构件的设计 10.3 输送带覆盖层的设计 11 滚筒最小直径 12 槽形过渡段和垂直曲线半径的设计 12.1 一般说明 12.2 槽形过渡段最小长度的确定 12.2.1 一般规定 12.2.2 织物芯输送带 12.2.3 钢丝绳芯输送带 12.3 垂直过渡弧最小半径的确定 12.3.1 一般规定 12.3.2 凸弧曲线 12.3.3 凹弧曲线 13 输送带翻转的设计

带式输送机计算书

一、原始参数注:所有基本参数由使用单位提供1ρ=0.9t/m³α=25º2Q=1200t/h1个3胶带机分段特征(自头部起)L1=40m δ1=-2.5ºLh1=39.96m H1=-1.7m L2=90m δ2=-7.1ºLh2=89.31m H2=-11.1m L3=300m δ3=-9.2ºLh3=296.1m H3=-48m L4=625mδ4=0ºLh4=625mH4=0m L5=1145m δ5=-1.8ºLh5=1144mH5=-36m2200m9.2º-96.8m二、自定义参数1B=1200mm =1.2m2V=2.5m/s3IV=Svk 0.37m³/s Im=Svk ρ0.333t/s =333kg/sQ=式中:=上托辊槽型角度λO=35º=1398t/h下托辊槽型角度λU=0ºQ'=1200t/h 胶带上物料最大截面积S=㎡实际运量小于理论运量,满足输送要求倾斜输送机面积折减系数K=0.9641层22mm8+8mm31.8kg/㎡2000N/mmq B =38.16kg/m5q G =Q /(3.6v)q G =1200/(3.6×2.5)q G =133kg/m6滚筒直径6.1传动滚筒直径D≥Cd 725式中:传动滚筒最小直径D=800mm145初选传动滚筒直径D=1000mm 传动滚筒直径满足要求5mm6.2改向滚筒直径D=800mm77.135°159mm10.95kg输送能力钢绳直径d=托辊选型重载段采用槽型托辊组托辊直径Ф轴承型号G306/C4上托辊旋转部分质量G 1=钢丝绳芯带ST2000每米输送带质量物料质量≥145×5≥系数C=0.17975初选输送带类别型号胶带层数厚度覆盖胶厚重量抗拉强度Gx=Q/3600=1200/3600=理论运输量3600Svk ρ3600×0.17975×2.5×0.96×0.9实际运输量总提升高度H=胶带宽度:运行速度:理论运量:=Q/3600ρ=1200/(3600*0.9)=第二段第三段第四段第五段总输送长度L=最大倾角|δ|=名称长度倾角水平输送距离提升高度第一段运输物料:原煤堆积密度:动堆积角:运输能力:总运量给料点数量:31.2m27.38kg/m7.20°平行托辊组159mm26.56kg13m 8.85kg/m7.3辊子旋转速度n===300.3rpm辊子旋转速度小于600,满足要求7.4辊子载荷校核7.4.1P O =式中:=0.8×1.2×9.81×(333/2.5+38.16)辊子载荷系数e=0.8=1614辊子额定载荷P oe =5420N 辊子静载荷满足要求7.4.2P U =式中:=1×3×9.81×38.16辊子载荷系数e=1=1123辊子额定载荷P ue =1850N 辊子静载荷满足要求7.4.3P O’=式中:=1613.799936×1.2×1.32×1.15 1.2=29401.32辊子额定载荷P oe =5420N 辊子动载荷满足要求1.157.4.4P U’==1123.0488×1.2×1.15=1550辊子额定载荷P oe =1850N 辊子动载荷满足要求8托辊模拟阻力系数938机头机尾各设置组过渡托辊组,每个落料点设置组缓冲托辊组。

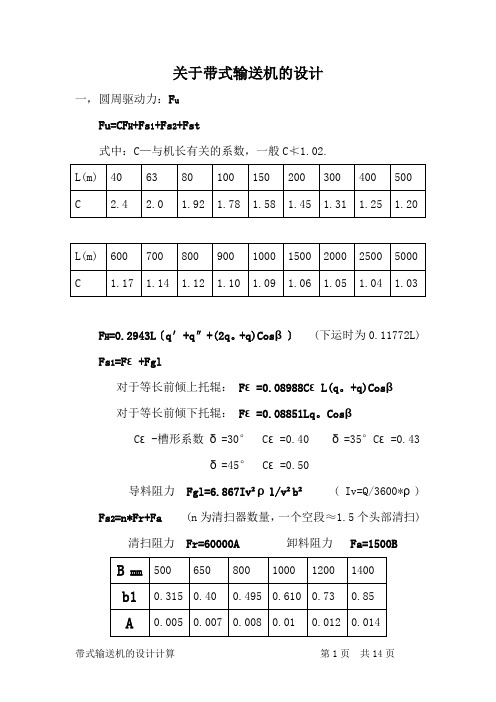

关于带式输送机的设计计算

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

带式输送机设计计算书

第1章 绪 论1.1 DT Ⅱ(A)带式输送机的工作原理及适用范围带式输送机的基本组成及工作原理为:主动滚筒在电动机驱动下旋转,通过主动滚筒与胶带之间的摩擦力带动胶带上的货载一同连续运行,当货载运到端部后,由于胶带的换向而卸载。

输送带与传动滚筒间的摩擦传动原理如图1-1所示,设传动滚筒此时输出牵引力,输送带在传动滚筒的分离点处的张力为S 2,在相遇点处的张力为S 1(S 1≥S 2)。

在研究输送带张力沿传动滚筒的分布规律时,假设输送带是理想的挠性体,可以任意弯曲,没有弯曲应力,同时,由于在传动滚筒上那一段输送带的重力和离心力同它所受的张力和摩擦力相比甚小,因此忽略不计。

在输送带上取微元体AB 作为隔离体,它对应的圆心角为d θ,其受力分析如图8-25(c )。

由微元体力的平衡得:d d d sin (d )sin 22d d cos d (d )cos 22N S S S S N S S θθθθμ⎧=++⎪⎪⎨⎪+=+⎪⎩ 式中 ,d S S S +——分别为输送带在A 和B 点的张力,N ;μ——为滚筒与胶带之间的摩擦系数;d N ——为微元体所受的法向反力,N 。

d ¦Θ/2d ¦Θ/2S+dS dN xdS d ¦Θ¦ΑABDCS2S1图1-1 带式输送机摩擦传动原理带式输送机的类型有:通用固定式带式输送机、绳架吊挂式带式输送机、可伸缩带式输送机、多点驱动式带式输送机、钢丝绳芯式带式输送机、双向运输带式输送机、气垫带式输送机、大倾角带式输送机。

本设计采用的DTⅡ(A)型固定式带式输送机是通用型系列产品,是原TD75型和DX两大系列的更新换代产品,分轻、中、重型,较TD75型无论材质、工艺、精度、带是输送能力、可靠性等方面均有较大改进和提高。

可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食和机械等行业,输送堆积密度为500~2500㎏/m3各种散装物料和成件物品,适用温度为-20°~40°C。

带式输送机的设计计算

第3章 带式输送机的设计计算设计胶带输送机时,要知道输送机的工作条件(如使用地点、运距、倾角及被运货载的性质,如散集容重、快度等),以及装载和卸载方式等,根据工作条件的要求合理地确定输送机的传动系统和结构方案。

第3.1节 原始数据(1) 输送机长度:1000m(2) 带速:v=2.5m/s(3) 选择带宽B=1.2m 的GX2000型钢丝绳芯胶带3.2输送机输送量的计算取v 表示胶带运动速度(m/s ),q 表示单位长度胶带内货载的重量(kg/m ),则胶带输送机的输送能力为3.6(/)Q v t h = (3-1)单位长度的载荷q 值决定于被运货载的断面积F (m 2)及其容重γ(t/m 3),对于连续货流的胶带输送机单位长度重量为1000(/)q F kg m γ= (3-2)将式(3-2)代入(3-1)式,则得3600(/Q F v t h γ= (3-3)货载断面积F 的大小主要取决于胶带的宽度。

如图3—1所示为槽形胶带上货载的断面。

图3—1 槽形胶带上货载断面货载断面由梯形断面F 1和圆弧面积F 2组成。

在胶带宽度B 上,货载的总宽度为0.8B ,中间托辊长为0.4B ,货载在带面上的堆积角为ρ,并堆积成一个圆弧面,其半径为r ,中心角为2ρ。

则梯形面积为12(0.40.8)0.2tan 3020.0693B B B F B +⨯== 圆弧面积为222(2sin 2)20.4()(2sin 2)/2sin r F B ρρρρρ⨯-==⨯- 总面积为12220.40.063()(2sin 2)/2sin F F F B B ρρρ=+=+⨯- 即 220.4[0.063()(2sin 2)/2]sin F B ρρρ=+⨯- (3-4) 式中 ρ——货载的堆积角,(弧度);将式(3-4)代入(3-3),化简后,可得胶带输送机的输送能力2(/)Q KB v C t h γ=式中 B ——胶带的宽度(m );Q ——输送量(t/h );v ——带速(m/s );γ——货载散集容重(t/m 3);K ——货载断面系数,K 值与货载的堆积角ρ值有关, C ——输送机倾角系数。

皮带机输送能力计算

皮带机输送能力计算

1.松散物料

带式输送机的生产能力是由输送带上物料的最大截面积、带速和设备倾斜系数决定的。

按公式(1)计算:

Im=Svkρ,kg/s (1)

S1=[l3+(b-l3)cosλ]2×tgθ/6 θ-堆积角,一般为安息角的50%~70% (2)

S2=[l3+(b-l3)/2×cosλ][(b-l3)/2*sinλ] b-有效带宽,m (3)

S=S1+S2 (4)

符号意义单位数据

S 输送带上物料的最大横截面积,按公式(2)(3)(4)计算,填表1得 m2 0.0214 v 带速 m/s 0.89

k 倾斜系数,按表2查取 1

ρ 物料松散密度 kg/m3 450

处理能力m³/h 68.61

结论: Im (T/h) 30.88

表1

符号意义单位数据

l3 中辊长度 m 0.22

b m 0.35 带宽B(mm) 600

λ 槽型承载托辊侧辊轴线与水平线的夹角度 30

θ 堆积角度 34

S1 m2 0.0124

S2 m2 0.0090

表2

"2.成件物品的输送能力

Im=G*v/T

式中,G-单件物品重量,kg;

T-物品在输送机上的间距,m;

v-带速,m/s"

符号意义单位数据

G 单件物品重量 kg 50

v 带速 m/s 0.89

"T

" 物品在输送机上的间距 m 0.5 结论: Im T/h 320.4。

第三章带式输送机的设计计算

第三章带式输送机的设计计算第三章带式输送机的设计计算3.1 已知原始数据及⼯作条件带式输送机的设计计算,应具有下列原始数据及⼯作条件资料(1)物料的名称和输送能⼒:(2)物料的性质:1)粒度⼤⼩,最⼤粒度和粗度组成情况;2)堆积密度;3)动堆积⾓、静堆积⾓,温度、湿度、粒度和磨损性等。

(3)⼯作环境、⼲燥、潮湿、灰尘多少等;(4)卸料⽅式和卸料装置形式;(5)给料点数⽬和位置;(6)输送机布置形式和尺⼨,即输送机系统(单机或多机)综合布置形式、地形条件和供电情况。

输送距离、上运或下运、提升⾼度、最⼤倾⾓等;(7)装置布置形式,是否需要设置制动器。

原始参数和⼯作条件如下:1)输送物料:煤2)物料特性: 1)块度:0~300mm2)散装密度:0.90t/3m3)在输送带上堆积⾓:ρ=20°4)物料温度:<50℃3)⼯作环境:井下4)输送系统及相关尺⼨:(1)运距:300m(2)倾斜⾓:β=0°(3)最⼤运量:350t/h初步确定输送机布置形式,如图3-1所⽰:图3-1 传动系统图3.2 计算步骤3.2.1 带宽的确定:按给定的⼯作条件,取原煤的堆积⾓为20°。

原煤的堆积密度按900 kg/3m。

输送机的⼯作倾⾓β=0°。

带式输送机的最⼤运输能⼒计算公式为=(3.2-1)Q sυρ3.6式中:Q——输送量()t;/hv——带速()/sm;ρ——物料堆积密度(3kg m);/s--在运⾏的输送带上物料的最⼤堆积⾯积, 2mK----输送机的倾斜系数带速与带宽、输送能⼒、物料性质、块度和输送机的线路倾⾓有。

当输送机向上运输时,倾⾓⼤,带速应低;下运时,带速更应低;⽔平运输时,可选择⾼带速.带速的确定还应考虑输送机卸料装置类型,当采⽤犁式卸料车时,带速不宜超过3.15m/s。

表3-1倾斜系数k选⽤表输送机的⼯作倾⾓=0°查DTⅡ带式输送机选⽤⼿册(表3-1)k可取1.00按给顶的⼯作条件,取原煤的堆积⾓为20°;m;原煤的堆积密度为900kg/3考虑⼭上的⼯作条件取带速为1.6m/s;将参数值代⼊上式,即可得知截⾯积S:S23503.6 3.69001.610.0675Q mρυκ===图3-2 槽形托辊的带上物料堆积截⾯表3-2槽形托辊物料断⾯⾯积A查表3-2, 输送机的承载托辊槽⾓35°,物料的堆积⾓为20°时,带宽为800 mm的输送带上允许物料堆积的横断⾯积为0.06782 m,此值⼤于计算所需要的堆积横断⾯积,因此选⽤宽度为800mm的输送带能满⾜要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

附件 A (信息)各章说明 附件 B (信息Hale Waihona Puke 与国际标准相关的说明参考文献

3

前

言

本标准根据矿业标准委员会中“输送带”工作委员会的工作范围而制订。 附件 A 和 B 用于提供信息。称谓附件既是提供资料。 本标准与之相关的国际标准化组织(ISO)颁布的标准: ISO 5048:1989、ISO/DIS 3870:1996、ISO 5293:1981、ISO 3684:1990(见附件 B)。 更改: 相对于 DIN 22101:1982-02 作如下方面更改: a) 运行阻力和功率消耗的计算处理 b) 改变模拟摩擦系数值的计算处理 c) 引入输送带宽幅面上的张力分布计算 d) 引入有限制考虑非稳定工况 e) 设计输送带时安全系数的新方法 f) 对标准内容进行全面加工处理 g) 更新引用的标准 h) 对标准进行编辑处理 以前颁布的标准: DIN 矿业 2101 第一部分 1933-07 DIN 矿业 2101 第二部分 1933-07 DIN 矿业 2101 第三部分 1933-07 DIN 22101:1942-02, 1982-02

-

pA,O

与驱动相关的起动系数:输送机高速运转时产生有效驱动特性曲线的 -

7

驱动扭距和电机扭距符合安装电机功率pM,inst之比

pB

与制动滚筒相关的制动系数:制动滚筒圆周力 FTr,B和设计输送机确定 的力FW,max的之比

与制动相关的制动系数:产生有效制动特性曲线的制动扭距和电机扭

pB,O

距符合安装电机功率pM,inst之比

DIN 15207-1 连续搬运设备——带式输送机托辊——散状物料的主要尺寸——托辊 DIN 22102-1 织物芯——散状物料带式输送机——尺寸、质量要求、标识 DIN 22102-3 织物芯——散状物料带式输送机——无缝输送带连接 不可分输送带连接 DIN 22107 连续搬运设备——散状物料带式输送机托辊布置——主要尺寸 DIN 22109-1 煤矿用织物芯输送带——井下用单层芯 PVG 或 PVC 的输送带——尺寸,要求

cSchb

cTr cü

上、下分支主要阻力的总和 附加阻力的总和 托辊滚动阻力 前倾阻力 特种阻力的总和 在加料段加速区域外输送物料与导料槽侧壁间的摩擦阻力 一个加料段加速区域外输送物料与导料槽侧壁间的摩擦阻力 拉紧滚筒轴上的拉紧力 输送载荷的提升阻力的总和 输送带局部拉力(分支力) 上、下分支的平均输送带张力 平均输送带张力FTm与最小输送带张力FT,min之差 滚筒圆周驱动力的总和 传动滚筒最大输送带张力(分支力) 传动滚筒最小输送带张力(分支力) 稳定工况下上、下分支运行阻力的总和(等于滚筒圆周驱动力的总和) 输送高度(上运时 H>0;下运时 H<0) 质量输送量 额定质量输送量 体积输送量 额定体积输送量 滚筒中心距 稳定工况下运行阻力所需的传动滚筒圆周上的总功率 驱动电动机总功率 驱动电动机额定功率 垂直凹过渡弧半径 垂直凸过渡弧半径 考虑接头工艺条件下的输送带安全系数 考虑到使用寿命值和使用荷载的输送带安全系数 加速度或减速度 可利用的带宽 支承在一个侧辊上的输送带部分的尺寸(仅在采用 2 辊和 3 辊成槽时) 导料槽的内宽 将托辊质量转换到其圆周上的计算系数 (Rankine)兰金系数 计算倾斜阻力的系数 综合考虑加料区段内输送物料和导料槽侧板间由于给定质量输送量 的堵塞压力所引起的附加阻力的系数 确定最小滚筒直径的系数 确定槽形过渡长度近似值的系数

次

8.2.3 限制输送带垂度及保证输送带正确导向的最 小输送带张力 8.3 上、下分支局部输送带张力的变化 8.3.1 一般说明 8.3.2 稳定工况 8.3.3 非稳定工况 8.4 拉紧力和拉紧行程 8.5 上、下分支局部的输送带张力 8.5.1 一般规定 8.5.2 非稳定工况 8.5.3 稳定工况 9 输送带宽度面上的张力分布 9.1 一般规定 9.2 槽形过渡 9.2.1 一般规定 9.2.2 织物芯输送带张力分布 9.2.3 钢丝绳芯输送带张力分布 9.3 曲线段 9.3.1 水平曲线段 9.3.2 垂直曲线段 10 输送带设计 10.1 一般规定 10.2 输送带承拉构件的设计 10.3 输送带覆盖层的设计 11 滚筒最小直径 12 槽形过渡段和垂直曲线半径的设计 12.1 一般说明 12.2 槽形过渡段最小长度的确定 12.2.1 一般规定 12.2.2 织物芯输送带 12.2.3 钢丝绳芯输送带 12.3 垂直过渡弧最小半径的确定 12.3.1 一般规定 12.3.2 凸弧曲线 12.3.3 凹弧曲线 13 输送带翻转的设计

3概 念

下述概念适合本标准的应用。

3.1 带式输送机

本标准中带式输送机的含义,是利用循环运行的输送带,输送散状物料的连续输送机。输送带的承拉 构件由织物芯或钢丝绳芯组成,输送带的覆盖层由橡胶或塑料制造(例如按 DIN 22102-1,DIN 22109-1, DIN 22109-2,DIN 22109-4,DIN 22129-1 和 DIN 22131-1),输送带的托辊(例如按 DIN 15207-1,DIN 22112-1 和 DIN 22112-2)支承并绕过滚筒,通过摩擦力驱动或制动(托辊的布置,例如按 DIN 22107)。

德国工业标准

2002.8

连续搬运设备

输送散状物料的带式输送机

计算及设计基础

DIN 22101

ICS 53.040.10

代替 1982 年 02 月版

1

目

前言 1 适用范围 2 相关标准 3 概念 4 公式的符号及单位 5 体积输送量和质量输送量 6 稳定工况的运行阻力和功率消耗 6.1 一般规定 6.2 主要阻力 6.2.1 一般规定 6.2.2 主要阻力的计算 6.2.3 模拟摩擦系数f的确定 6.3 附加阻力 6.3.1 一般规定 6.3.2 单项附加阻力的确定 6.3.3 总附加阻力的确定 6.4 提升阻力 6.5 特种阻力 6.5.1 一般规定 6.5.2 单项特种阻力的测定 7 驱动系统的设计 7.1 一般规定 7.2 驱动装置位置、驱动电机的规格和数量 7.2.1 一般规定 7.2.2 水平输送机及轻微倾斜输送机 7.2.3 上运输送机 7.2.4 下运输送机 7.2.5 具有下降和提升运输段的输送机 7.3 起动、制动和停止 7.3.1 起动 7.3.2 制动和停止 8 输送带张力和拉紧力 8.1 一般规定 8.2 要求的输送带张力 8.2.1 一般说明 8.2.2 传递滚筒圆周力的最小输送带张力

4

DIN 22109-2 煤矿用织物芯输送带——井下用两层芯层橡胶或 PVC 的输送带——尺寸,要求 DIN 22109-4 煤矿用织物芯输送带——井上用两层芯橡胶输送带——尺寸,要求 DIN 22110-3 输送带连接检测方法——输送带连接点疲劳强度的确定(动力测试方法) DIN 22112-1 井下煤矿用带式输送机——托辊——第一部分:尺寸 DIN 22112-1 井下煤矿用带式输送机——托辊——第二部分:要求 DIN 22121 煤矿用织物芯输送带——两层芯无缝接头输送带——尺寸,要求,标识 DIN 22129-1 井下煤矿用钢丝绳芯带式输送机——尺寸,要求 DIN 22129-4 井下煤矿用钢丝绳芯带式输送机——接头——尺寸,要求 DIN 22131-1 适合通用运输技术的钢丝绳芯带式输送机——尺寸,要求 ISO 3684:1990-3 输送机输送带——滚筒最小直径的确定

μ

输送带与滚筒间的摩擦系数

μ1

输送带与输送物料间的摩擦系数

μ2

输送带与导料槽侧板间的摩擦系数

l

一个区段的长度

m

lb

加料区域内加速段长度

lk

槽形过渡区带边的长度

lM

三托辊布置时中间托辊壳体长度

lSch

导料槽侧板长度

△l

长度为 l 的局部区段中的输送带长度

m m m(mm)a) m m

lR

托辊间距

m

lü

槽形过渡段的长度

m

LÜ;c

钢丝绳芯输送带槽形过渡段的基准长度

m

lw

输送带翻转长度

m

直线运动质量以及非驱动或非制动的转换到其圆周上的旋转质量之

-

eK

由输送带中性轴线到带边中心线(带芯中心)的高度

mm

eM

由输送带中性轴线到带中心部的带芯中心的高度

mm

f

假想摩擦系数

-

g

重力加速度(g = 9.81 m/s2 )

m/s2

h

局部截面的高度差

m

hrel

输送带最大垂度与托辊间距之比

hk,o

输送带边与槽形托辊组底平面的距离

hk,1

输送带边与滚筒表面平面的距离

4 符号及单位

表 1 符号及单位

符号 A A1 A2 AGr B C DTR ELGK Fa FAuf FE FGa FGb FGr

意

义

装料断面的面积

装料断面中水平部分以上三角形部分的面积

当β=0°时的装料断面的面积(水平断面面积)

带式清扫器和输送带之间的有效接触面积

带宽

综合附加阻力系数

滚筒直径

输送带全部承载芯层(带芯)的弹性模量

1 适用范围

本标准适用于输送散状物料的带式输送机的计算及设计基础。它有可能是提出的输送任务来确定带式 输送机的重要部件(如驱动装置、制动装置、拉紧装置)的基本特性并说明输送带设计的方法。

2 相关标准

本标准包含了以标注年代和未标注年代的引证形式的其它版本的规定。这些标准式的引证均在文中各 个部分加以引用,并在后面列举版本。对于标注年代的引证,如果此版本已作更改或加工处理,该版本后 来更改或加工处理均属于本标准。对于未标注年代的引证,只涉及所采用版本的最后版次(包括更改)。

hTr

槽形过渡段滚筒上平面与槽形托辊组槽底平面的距离