整经

整经工艺计算公式

整经工艺计算公式一、引言整经工艺是纺织行业中的一项重要工艺,它涉及到纺织品的整理、烧毛、漂白、染色等过程。

在整经工艺中,计算公式是非常关键的工具,它能够帮助我们准确地计算各种参数,以确保整经工艺的顺利进行。

本文将介绍一些常用的整经工艺计算公式。

二、烧毛工艺计算公式1. 烧毛时间计算公式烧毛时间 = 毛料长度 / 速度其中,毛料长度指的是待烧毛纱线的长度,速度指的是烧毛机的运转速度。

通过这个公式,我们可以计算出烧毛过程中所需的时间,从而合理安排生产计划。

2. 烧毛温度计算公式烧毛温度 = (纱线的熔点 + 烧毛机的温度升高值)/ 烧毛机的升温速度在烧毛过程中,我们需要将纱线加热到一定的温度,以便使纱线中的毛发烧尽。

通过这个公式,我们可以计算出烧毛机所需的温度升高值和升温速度,从而控制烧毛温度。

三、漂白工艺计算公式1. 漂白液配方计算公式漂白液的配方可以根据纺织品的需求进行调整,一般包括漂白剂、稀释剂、助剂等。

配方的计算公式如下:漂白液配方 = (所需漂白剂量 / 漂白剂浓度)+ (所需稀释剂量/ 稀释剂浓度)+ (所需助剂量 / 助剂浓度)通过这个公式,我们可以计算出漂白液中各种成分的用量,从而调整漂白液的配方。

2. 漂白时间计算公式漂白时间 = 纺织品的长度 / 速度漂白过程中,我们需要将纺织品浸泡在漂白液中一段时间,以使其彻底漂白。

通过这个公式,我们可以计算出漂白过程中所需的时间,从而控制漂白过程的效率。

四、染色工艺计算公式1. 染料配方计算公式染料配方的计算公式根据染色的要求进行调整,一般包括染料的用量、助剂的用量等。

配方的计算公式如下:染料配方 = (染料用量 / 染料浓度)+ (助剂用量 / 助剂浓度)通过这个公式,我们可以计算出染色过程中染料和助剂的用量,从而调整染色液的配方。

2. 染色时间计算公式染色时间 = 纺织品的长度 / 速度染色过程中,我们需要将纺织品浸泡在染色液中一段时间,以使其染色均匀。

5.5关于整经、浆纱、织造技术

5.5 关于整经、浆纱、织造技术整经整经是将一定根数的经纱按工艺设计的长度和幅宽,以适宜的、均匀的张力平行平行卷绕在经轴或织轴上的过程。

广泛采用的整经方式可分为分批整经和分条整经。

(1)分批整经将全幅织物所需的总经根数分成几批,分别卷绕到宽度与织轴相近的经轴上,每一批的宽度都等于经轴的宽度,每个经轴上的纱线根数基本相等,卷绕长度整经工艺规定。

然后再把这几个经轴在浆纱机或并轴机上合并,并按工艺规定长度卷绕到织轴上。

最后通过合并做成织轴。

a.优点:生产效率高,整经质量好。

先整后浆,浆纱效果好。

b.缺点:浆回丝多、品种的适应性不广。

c.适用:原色或单色织物;花型较简单的色织物大批量生产。

(2)分条整经根据配色循环和筒子架容量, 将织物所需的总经根数分成根数相等的几份条带, 按规定的幅宽和长度一条挨一条平行卷绕到整经滚筒上, 最后将全部经纱条带倒卷到织轴上。

a.优点:品种适应性广,排花型方便,回丝少,不需上浆的产品可直接在分条整经机上获得织轴。

b.缺点:生产效率低,张力不易均匀,速度慢,先浆后整,浆膜易破坏,浆消质量较差。

c.适用:广泛适用于花色品种多变的小批量色织,毛织、丝织和复制生产中。

浆纱浆纱的目的是为了赋予经纱抵御外部复杂机械力作用的能力,提高经纱的可织性,保证织造过程顺利进行。

因此,除了股线、单纤长丝、加捻长丝、变形丝、网络度较高的网络丝外,几乎所有短纤纱和长丝均需要上浆加工。

1、上浆后经纱性能的变化a.纱线耐磨性增强b.纱线毛羽贴伏、表面光滑c.纤维间抱合力增强,纱线断裂强度提高d.纱线的弹性、可弯性及断裂伸长有所下降e.纱线具有合适的回潮率f.纱线变粗、重量增加2、对浆纱的要求a.浆膜完整、毛羽贴伏b.浆料性能好、成本低、来源广、无污染c.浆纱效率高、能耗低d.织轴卷绕平整、密度均匀3、浆料(1)浆料分为:粘着剂、助剂;粘着剂:对纤维具有一定粘着力的物质,是构成浆液的主体材料。

因此,浆液的性能主要决定于粘着剂的性能。

整经

3、摩擦包围角引起的张力增量△T2 与摩擦包围角 和摩擦系数有关. 由欧拉公式计算

纱线张力增量取决于纱线引出长度、纱路曲折程度及整经 速度

四、筒子位置对整经张力的影响

排间张力差异:

后排 > 中排 > 后排

层间张力差异:

下层 > 上层 > 中层 惯性力与运动方向:下层相反,上层相同

五、均匀张力的措施

五、均匀张力的措施

弧形分段

同时减少层间差异 管理不方便

五、均匀张力的措施

排 层 1-7 8-14 15-21 22-28 29-34 35

1-3

4-6

4.6

5

4

4.6

3.5

4

3.0

3.5

2.6

3.0

5

5

7-9

4.6

4

3.5

3.0

2.6

5

五、均匀张力的措施

合理穿入后筘和伸缩筘

分层穿(顺穿) 分排穿(花穿):多用 混合穿:少用 顺穿和花穿的特点

二、整经速度分析

制动三阶段:

第一阶段 断头开始→断头自停钩下落→制动 开始 匀速运动 时间t1 第二阶段 制动开始→滚筒做匀减速运动至停 转 匀减速 时间t2 第三阶段 滚筒停转→经轴因惯性回转至静止 经轴滑移阶段 时间t3

讨 论:

①减少t1,即提高制动装置的灵敏度 ②把断头自停放在筒子架上,加大筒子架 →机头距离,以免断头被卷入经轴 ③提高经轴圆整度,减轻轴盘重量

7.条带长度(整经长度):P67

=(规定匹长×每轴匹数)/(1-经缩)+机头+机尾

例: 规定匹长=40.3m 经缩=6.5% 每轴匹数=16 上、了机回丝 1.5m 则 条带长度= X m

整经工序

整经工序

整经是织布的第一道工序,也是浆好纱,织好布的基础。

随着织

造设备技术的提高,对织轴的要求也越来越高。

1.整经的任务:

根据工艺设计的规定,将一定根数和长度的经纱,从络纱筒子上

引出,组成一幅纱片,使经纱具有均匀的的张力,相互平行地紧密绕

在整经轴上,为形成织轴做好初步准备。

2.整经的要求:

(1)张力均匀。

整经时经纱须具有适当的张力,同时尽可能保持经纱

的弹性和张力。

在整经过程中,全幅经纱,张力应尽量均匀一致。

(2)纱线排列均匀。

经纱轴上的经纱排列和卷绕密度要均匀(指经轴

横向和内外层纱线),经轴表面要贺正,无凹凸不平现象。

(3)卷绕密度均匀。

整经根数、长度或色经排列循环必须符合织造工

艺设计的规定。

(4)整经机生产效率要高,回丝要少。

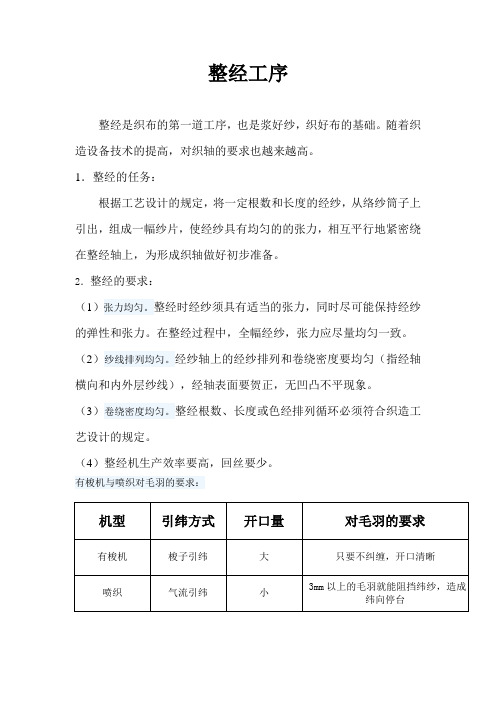

有梭机与喷织对毛羽的要求:

机型引纬方式开口量对毛羽的要求有梭机梭子引纬大只要不纠缠,开口清晰

喷织气流引纬小 3mm以上的毛羽就能阻挡纬纱,造成

纬向停台。

整经工艺设计

项目二整经工艺设计概述一、整经的目的和要求目的:机织物是由经纱系统和纬纱系统构成的。

经纱系统可以是简单的单纱或坯纱,也可以是复杂的多色排列(或不同性质、种类的纱线排列),非常复杂且富于变化。

要形成符合织物要求的经纱系统,必须将卷绕在筒子上的纱线按工艺设计要求的根数、长度、幅宽、配列等平行地卷绕在经轴或织轴上,这就是整经。

要求⑴经纱在卷绕过程中,力求张力、排列、加压三均匀。

⑵整经根数、长度、配列、幅宽、卷绕密度应绝对符合工艺要求。

⑶接头应小而牢并符合标准。

⑷效率高,回丝少,经济效益良好。

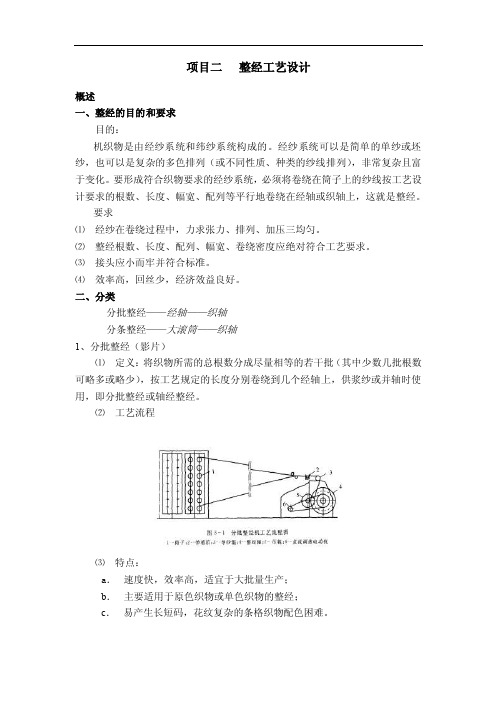

二、分类分批整经——经轴——织轴分条整经——大滚筒——织轴1、分批整经(影片)⑴定义:将织物所需的总根数分成尽量相等的若干批(其中少数几批根数可略多或略少),按工艺规定的长度分别卷绕到几个经轴上,供浆纱或并轴时使用,即分批整经或轴经整经。

⑵工艺流程⑶特点:a.速度快,效率高,适宜于大批量生产;b.主要适用于原色织物或单色织物的整经;c.易产生长短码,花纹复杂的条格织物配色困难。

2、分条整经(影片)⑴定义:根据色纱排列循环和筒子架容量的要求,将织物所需的总经根数分成根数尽可能相等的若干个条带,并按工艺要求的宽度、长度、配列等一条挨一条先平行地卷绕在整经大滚筒上,最后再将全部条带一起卷绕到织轴上,这就是分条整经,亦称为带式整经。

⑵工艺流程⑶特点:a. 生产效率低;b. 排列花纹非常方便;c. 适用于小批量,多品种的生产。

任务1 认识整经工艺与机构原理单元一整经张力一、整经张力的构成退绕张力⑴分批整经张里的构成张力装置引起的张力导纱机件摩擦引起的张力整经张力⑵分条整经倒轴张力二、单纱退绕张力1 纱线从锥形筒子上轴向退绕时,气圈顶点的张力称为退绕初张力,它包括分离点的张力和气圈所造成的张力。

2 单纱退绕张力的变化规律三、常见的张力装置及纱路产生的张力常见张力装置按原理可分为累加法和倍积法,各种装置不同。

张力变化情况也有所不同,纱线在纱路上每次经过瓷眼、瓷牙、瓷柱、导纱辊等,其张力增加,为倍积法施压原理。

整经

圆盘式经纱张力的大小取决于: 经纱绕过张力盘的个数,绕过张力盘的个数越多则 张力越大。 经纱对张力盘立柱的围绕方式,经纱对立柱的包围 角越大则经纱的张力越大。 上张力盘的重量,上张力盘的重量增加,则经纱的 张力加大,常用的有1.5cN、2cN、3.2cN、5cN等。

13

(二)张力装置 2.液态阻尼式张力器

Ø533~762/533 气动式经轴制动

经轴升降架夹紧 贮纱装置

气动、电动 上摆式(最大贮纱量为10m)

气动、气动 上摆式(最大贮纱量为10.8m)

张力罗拉装置

电子伺服控制的张力制动辊

均衡张力辊组,WA II 4Q型

加油装置 张力装置

自动溢流间歇加油装置 液阻尼式张力器

滴油自动补油装置 液阻尼式张力器(KFD-2型)

毛丝检测装置原理图

19

(八)张力均匀装置

1、张力感应装置; 2、电磁制动器; 3、张力辊; 4、导纱辊; 5、变速齿轮; 6、脉冲发生器。

20

(九)伸缩筘

伸缩筘的作用: 1、宽度调节:改变左右两个齿条之间的夹角。 2、形成交叉卷绕结构:在偏心凸轮作用下,沿经轴

轴向做微量的横向移动,使经轴产生轻微的交叉 卷绕结构,以利于经纱退绕。 3、保持与经轴表面相对恒定的位置:随着经轴直径 的加大,毛毡滚筒会发生移动,通过伸缩筘上升, 可保持其与经轴表面的相对位置不变。

上摆式贮纱装置

17

(五)静电消除器

静电消除器的作用是将整经过程中纱线所产生的静电 及时加以消除,通常是用针尖放电使空气电离的方式 释放经纱中的电荷。

(六)加油装置

1、电动机; 2、变速箱; 3、加油辊; 4、贮油箱; 5、电磁铁; 6、油槽; 7、油泵。

加油装置结构示意图

第二章 整 经

分批整经机的工艺流程

分条整经机的工艺流程

第二节 整经张力(warping tension)

定义:经轴卷绕点处的张力。 组成:锥形筒子的退绕张力;

张力器附加张力; 导纱机件摩擦引起的张力; 空气阻力。 要求:张力适度、均匀。

一、影响整经张力的因素

整经张力: 1、单纱张力:应适度。过大,引起强力及

每绞色经循环数:取5 每绞根数:56×5=280根 每轴绞数:12绞

(二)分条整经的工艺设计

5. 条带宽度B: B=织轴幅宽×每绞根数/总经根数

例:已知织轴宽度为165cm,则

第1绞宽度: K1=165/3452×356=17cm 第2-11绞宽度: Kn=165/3452×280=13.4cm 第12绞宽度: K12=165/3452×296=14.2cm

2.整经质量

(1)纱线质量: 整经后,纱线发生伸长,其细度、强力、 断裂伸长均有减小趋势,但无明显变化。

(2)卷装质量: 整经疵点 P45页

三、提高整经产量及质量的措施

(一)分批整经的技术措施 1、高速、大卷装 2、完善的纱线品质保护 3、均匀的整经张力 4、均匀的纱线排列

三、提高整经产量及质量的措施

5、减少整经疵点 6、良好的 7、改善纱线质量 8、提高纱线的可织性

三、提高整经产量及质量的措施

1.高速、阔幅、通用性强 2.良好的卷绕形式 3.高效生产

四、整经技术的发展趋势

1.高速大卷装 2.高效能的制动方式 3.整批换筒 4.新型张力器 5.电子技术

五、静电消除

合成纱、混纺纱 1.提高车间相对湿度 2.静电消除器 3.使用有剂

(二)分条整经的工艺设计

6.定幅筘计算

公制筘号=每绞根数×10 /(每绞宽度× 每齿穿入经纱数)(齿/10cm) 例:选择60#筘 则每齿穿入数=280/ (134×6)=3.5根 (3、4花筘) 选择4入平筘 则公制筘号=280×10/ (134×4)=52#

整经

纺织机械概论

第三节

整经工艺

• d、纱线合理穿入伸缩筘

分排法 特点:前排张力小的纱线, 穿入包围角较大的伸缩 筘中部, 张力均匀。 分层法 特点:由上层或下层开始, 张力大的上层或下层 纱配置折角大的中间筘齿. 层次清晰, 但张力差异大。 分排法

纺织机械概论

第三节

整经工艺

纺织机械概论

第三节

整经工艺

纺织机械概论

第二节

整经机

• 滚筒摩擦传动的整经轴卷绕(以1452型为例) • 传动系统简单,维修方便;纱线磨损严重,高速时 经轴会跳动,影响张力均匀程度和经轴圆整度。速 度低,逐渐被淘汰。断头后,经纱易卷入经轴,对制动 有较高要求.

纺织机械概论

第二节

整经机

• ⑵ 直接传动 • 采用直流调速或交流变频调速、液压无级变速器调速方 式,直接传动经轴。如Schlafhorst Z-25型整经机采用直 流调速直接驱动经轴,而Bennniger GCF整经机则采用液 压无级调速方式直接传动经轴。通过控制线速恒定来实 现恒张力目的。特点:高速化,调速范围广,控制灵敏。

2、筒子纱退绕张力的变化规律 • a、同层纱线的张力 • 锥形筒子的大端张力大于小端张力。这主要是由于纱线 有大端退绕时未完全抛离筒子表面而摩擦造成,可使筒 子下倾15°或上抬张力器; • b、整只筒子退绕的张力 • 大筒、小筒的张力大于中筒的张力,而大筒张力又大于 小筒的张力。这主要是因为大筒摩擦严重,而小筒退绕 气圈转速高所致; • c、导纱距离 • 实践证明,存在最小退绕张力的导纱距离。生产上一般 采用的导纱距离为140mm~250mm。

纺织机械概论

第一节

二、整经的分类及工艺流程 • 1、分批整经

概述

纺织整经机工作流程

分批整经机的工艺流程介绍

分批整经就是将全幅织物所需要的经纱总根数先分成n批,每批经纱根数尽可能相等,分别卷绕成n只经轴,然后将这n只经轴通过浆纱机(或并轴机)进行并合,按规定长度卷绕到织轴上,为织造工序作准备。

纱线在经轴上的名义卷绕长度等于织轴上卷绕长度的整数倍。

因此,—组(n只)经轴在浆纱机(或并轴机)并合后将先后生产出多只织轴。

为了避免浆纱时出现小轴,纱线在经轴上实际卷绕长度除了要考虑浆纱伸长外,还应加上浆纱机上机和了机的回丝长度。

同时,经轴的轴向长度应稍大于织轴的轴向长度,以利于后道浆纱工序的上浆和烘干。

分批整经的整经速度快(—般为200—350m/min,高速整经可达1300m/min),生产效率高,适于大批量生产;缺点是容易产生短码,回丝多,对于多色或不同捻向经纱的整经,色经的排列困难,因此只能用于白坯织物或单色织物的整经。

并且,分批整经制成的经轴大多数需经过浆纱工序以形成织轴。

分批整经机由筒子架和整经机机头两部分组成。

筒子架1上安插圆锥形筒子2.纱线自筒子上引出后经张力装置3、断纱自停装置4、导纱瓷板5,再通过导棒6汇成经纱片进入整经机机头。

在机头部分,经纱片穿过伸缩箱7,绕过导纱辊8而卷绕在经轴9上。

对于普通分批整经机,经轴装在经轴臂10的轴承内,经轴臂的头端挂有加压重锤11.使经轴紧压在大滚筒12上。

滚筒积极传动,通过两者的表面摩擦带动经轴完成卷取运动;对于新型分批整经机,经轴为直接传动,并采用直流电动机调速,或者交流电动机变频调速,或者液压无级变速器调速,由压辊13完成对经轴的加压作用。

第三章 整经5

一、分批整经工艺参数:

1.整经张力:整经速度越高,纱线张力越大。 整经张力通过张力装置工艺参数(张力圈 重量、弹簧加压压力、摩擦包围角等)以 及伸缩筘穿法来调节。

2.整经速度:整经速度的确定必须考虑设备能力,纱线 的质量、整经头份、筒子质量等因素。

3.整经根数:整经根数应尽可能以“多头少轴”为原则。

14texΧ2棉线 19 tex粘纤纱 13tex涤/棉纱

卷绕密度(g/cm3)

0.50~0.55 0.52~0.56 0.43~0.55

二、分条整经的工艺参数:

除包括整经张力,整经速度外,还有整经条数、 条宽、倾斜角和导条位移等。 1.斜度板倾角和导条位移:α=10~25° 2.工艺计算: 分条整经的工艺计算包括:

v1— 滚筒线速度(m/min) v2— 织轴线速度(m/min) M总— 织轴总ห้องสมุดไป่ตู้根数 n— 整经条带数 Nt— 纱号

4.整经长度: 整经长度的设定依据是经轴的最大容纱 量,即经轴的最大绕纱长度。

5.卷绕密度: 经轴卷绕密度的大小影响到原纱的弹性 轴的最大绕纱长度和后道工序的退绕顺畅。

纱线种类

19tex棉纱 14.5tex棉纱 10tex棉纱

卷绕密度(g/cm3) 纱线种类

0.44~0.47 0.45~0.49 0.46~0.50

整经条带数J、每条带经纱根数I、条带宽W、整经长度L。

三、整经的产量计算:

(1)分批整经的产量:

G理=

60×v×m×Nt

103×103

(kg/h·台)

G实=G理·η (η=55~65%)

m — 整经根数 Nt — 纱号

v — 整经速度

(2)分条整经的产量:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整经

陈宇凤090401306

整经是以一定数量的筒子纱,按设计要求的长度,配置成一定幅宽,以适宜的、均匀的张力,平行卷绕到整经轴活织轴上,为构成织物的经纱系统做准备。

整经工序使得经纱卷装由络筒筒子变成经轴或织轴,若所制成的是经轴,则再通过浆纱工序形成织轴。

若所制成的是织轴,则提供给穿经工序,为构成织物的经纱系统做进一步准备。

纱线经轴上的名义卷绕长度等于织轴上卷绕长度的整数倍。

因此,几只整经轴在浆纱机或并轴机上合并后,将先后生产出多只织轴。

为了避免浆纱时出现小轴,纱线在整经轴上的实际卷绕长度除了要考虑浆纱伸长(或缩短)外,还应加上浆纱机上机和了机的回纱长度。

经轴的轴向长度应稍大于织轴的轴向长度,以利于后道浆纱工序的上浆和烘干。

/blog/post/692.html 整经是十分重要的之前准备工序,它的加工质量将直接影响后道加工的生产效率和织物质量。

对整经工序的一般要求有以下几点。

①全篇经纱张力应均匀,并且在整经过程中保持张力恒定,从而减少后

道加工中经纱断头和纱庛。

②整经过程不应恶化纱线的物理机械性能,应保持纱线的张力和弹性,

尽量减少对纱身的摩擦损伤。

③全篇经纱排列均匀,整经轴卷装表面平整,卷绕密度均匀一致。

④整经根数、整经长度、纱线配置和排列应符合工艺设计规定。

⑤接头质量应符合规定标准。

在织造生产中,广泛采用的整经方式是整经方式可分为分批整经和分条整经。

⑴分批整经又称轴经整经。

分批整经是将全幅织物所需的总经根数(M)分成几批分别卷绕在几个(n)经轴上,然后通过浆纱机将经轴合并为织轴。

分批整经方法具有生产效率高,片纱张力均匀,经轴质量好,适宜于大批量生产的特点,它可应用于各种纱线的整经加工,但主要用于原色或单色织物生产,在用于多种经纱的色织物生产时,若纱线配置和排列复杂,或生产一同隐条、隐格织物,则整经比较困难。

分批整经工艺流程

图2—12所示为分批整经的工艺流程简图,锥形筒子1放置在筒子架上,经纱从筒子l上引出,经过筒子架上的张力器、导纱部件及断头自停装置后,被引到整经机的车头,通过伸缩筘2后形成排列均匀、幅宽合适的片状经纱,再经导纱辊3,卷绕在整经轴4上。

整经轴4由电动机直接传动,压辊5以规定的压力紧压在整经轴上,使整经轴获得均匀适度的卷绕密度和圆整的外形。

在压辊5

或导纱辊3上装有测长传感器,为线速度测量和计长采集信息,当卷绕长度达到工艺规定的整经长度时,计长控制装置发动关车,等待进行上、落轴操作。

⑵分条整经又称带式整经,这种整经方法是将织物所需的总经根数根据纱线配列循环和筒子架的容量分成根数尽可能相等、纱线配置和排列相同的若干份条带,并按工艺规定的幅宽和长度一条挨一条平行卷绕到整经大滚筒上,待所有条带都卷绕到整经大滚筒上后,再将全部经纱条带有整经大滚筒同时退绕道织轴上去。

分条整经工艺流程

分条整经工艺流程分条整经机工艺的流程简图如图2—13所示。

经纱从装在筒子架1上的筒子2上引出,经过张力装置进入一对导杆3,穿入后筘4,经过导杆5及光电断头自停片6、分绞筘7、定幅筘8,形成排列及幅宽符合要求的经纱条带。

再经测长辊9、导辊10卷绕到大滚筒11上。

待所有的条带都卷绕到大滚筒上之后,再通过倒轴将全部经纱同时卷绕到织轴12上,纱路行径如图中的虚线所示。

图2-13 整经筒子架

整经工序所用的纱线卷装形式一般为络筒工序提供的筒子,整经筒子架的基本功能就是放置这些整经所用的筒子。

整经筒子架一般还有纱线张力控制、断纱自停与信号指示等功能,这些功能提高整经速度、质量、生产效率有着重要影响。

整经张力装置

整经时为了使经轴获得良好的成形和加大的卷绕密度,整经张力装置给纱线以附加张力,并调节片纱张力。

GN161新型分条整经机的特点:

1.机架部分

机架部分是由左右墙板和支撑槽钢组成,在机架上装有走轮和齿轮带动正经滚筒在地轨上移动,制动装置分别在左右墙板上,定幅筘在可以沿槽钢移动的整经台上,整经台上装有静电消除器、计长棍和计数器经济整经部分的电器开关。

2.传动装置

落轴部分有0.55kw交流电机驱动,通过齿轮和涡轮轮杆传动,使经轴自动抬上或抬下。

3.整经滚筒

由幅轮和钢条组成整个滚筒并安装在左右墙上,滚筒的圆锥可以在4º~19º之间调节,根据工艺要求可以专用扳手调节,使滚筒一端形成合适的锥角。

4.制动机构

制动采用带式刹车装置有弹簧控制,刹车张力可以调节,同时在倒轴是也可以调节卷绕张力。

5.断头自停

在筒子架上装有接触式断头自停装置。

当纱线断头时,接触帮落下,接通电路,刹车机构动作造成停车。

该装置接触部分密封,纺织飞花进入,灵敏度反应快。

6.筒子架

筒子架上张力装置器是双柱垫圈式,可根据产可根据产品的要求来改变张力,张力调节范围大且均匀。

筒子架采用小车式,挺高生产效率。

7.上蜡装置

在整经滚筒和倒轴架之间装有上蜡滚筒,其转速可按上蜡量多少来调节。

8.电气控制部分

电气部分包括整经机、倒轴机、落轴机、直流电源及其他电器元件组成。

当整经机工作到预定值后有电器元件控制踏板电磁铁和滚筒电磁铁动作,是停车机构作用停车,同时信号灯亮,如遇到经纱断头,停车及时,同时在相应纱架上有指示灯亮,找断头方便。

现代整经技术及其发展趋势

目前整经技术发展迅速,集机、电、液、气及计算机技术于一体化,充分体现设备的高速化、整经质量的高质化、控制技术的自动化和生产品种的高适应化。

目前高水平的整经机主要有瑞士Benninger(贝宁格)、德国Sucker-Muller-Hacoba(祖克-米勒-哈科巴)、德国Karl Mayer(卡尔·迈耶)等。

以下以分批整经设备的主要技术发展趋势为代表讨论。

6.1 高速、大卷装

新型高速整经机的最高整经速度达1 200 m / min。

随着织机幅宽的增加,整经机的幅宽也相应增加,幅宽可达2.4 m,特殊规格可达2.8 m。

整经轴边盘直径为800 ~ 1 200 mm。

6.2 完善的纱线质量维护

取消滚筒摩擦传动,采用变频调速技术直接拖动整经轴,保持纱线恒线速、恒张力卷绕,并以压辊加压控制整经轴的卷绕密度。

由于均匀适宜的卷绕密度以及大大减少了纱线的摩擦损伤,减少了纱线毛羽,使纱线的原有质量得到维护。

6.3 均匀的纱线整经张力

普遍采用单式筒子架,实行筒子架集体换筒,提高了片纱张力均匀程度。

为缩短换筒工作停台时间,使用了高效率的机械装置或自动装置。

采用各种形式的

新型张力装置,如双张力盘式、罗拉式、电子式张力装置等,减小纱线的张力波动和各纱线之间的张力差异。

电子式张力装置还具有自动调整整经张力的功能。

6.4 均匀的纱线排列

伸缩筘作水平和垂直方向的往复移动,引导纱线均匀排列,保证整经轴表面圆整。

6.5 良好的劳动保护

整经机上装有光电式或其它形式的安全装置,当人体接近高速运行区域时,立刻关车,以免人身和机械事故发生。

部分整经机装有车头挡风板,保护操作人员免受带有纤维尘屑的气流干扰。

6.6 集中方便的调节和显示

整经机主要工艺参数的调节、产量的显示、机械状态指示以及各项操作按钮均集中安装在操作方便的位置,利于管理。

6.7 改善纱线质量,提高纱线的可织性

可织性是纱线能顺利通过织机加工而不致起毛、断头的重要性能。

在分批整经新技术中,都反映出改善纱线原有质量,提高纱线可织性的发展趋向。

此外,在部分长丝分批整经机上还装有毛丝检测装置和静电消除装置。

静电消除装置利用尖端放电原理。

由高压发生器获得的高压,经高压电缆送到电极管针尖上,使针尖周围空气电离所产生的正、负离子与纱线上所积累的负的或正的静电荷中和,从而达到消除静电的目的。

去除毛丝、消除静电是提高无捻长丝可织性的重要技术措施。

参考文献

[1]高卫东,荣瑞萍,徐山青.现代织造工艺与设备[M].北京:中国纺织出版社,1998.

[2]朱苏康,陈元甫.织造学[M].北京:中国纺织出版社,1996.

[3] 朱苏康,高卫东. 机织学 [M]. 北京:中国纺织出版社,2008.

[4] 王鸿博, 高卫东. 现代整经技术及发展趋势江南大学.

[5] 施嘉珠,许富先. GN61新型分条整经机特性及其应用纺织部纺织科学研究,上海第二毛纺织厂.

[6] 2011年05月13日中国纺机网

[7] 2007-7-25 中国设备网。