手机后盖拉深模设计说明书

拉深模具设计说明书(DOC)

课程设计(论文)题目:拉深模具设计图纸:目录前言 (1)1冲裁件工艺性分析 (2)1.1材料选择 (2)1.2工件结构形状 (2)1.3尺寸精度 (2)2 冲裁工艺方案的确定 (3)3 模具结构形式的确定 (4)4.模具总体结构设计 (4)4.1模具类型的选择 (4)4.2操作与定位方式 (4)4.3部分零部件的设计 (4)4.3.1凸凹模的设计 (4)4.3.2卸料部分的设计 (6)4.3.3推件装置的设计 (7)4.3.4模架的设计 (8)4.3.5模架的选用 (8)4.3.6上、下模座的选用 (8)4.4工作零件材料的选用 (9)5模具工艺参数确定 (9)5.1排样设计与计算 (9)5.2搭边值的确定 (9)5.3材料利用率的计算 (10)5.4凸、凹模刃口尺寸的计算 (11)5.4.1刃口尺寸计算的基本原则 (11)5.4.2刃口尺寸的计算 (9)6计算冲压力与压力机的初选 (12)7 模具压力中心的确定 (14)8冲压设备的选择 (15)9模具零件图 (16)10模具总装图 (18)总结 (17)参考文献 (19)1. 冲裁件工艺性分析工件名称:开关盖工件简图:如图1-1所示生产批量:中批量材料:Q235工件厚度:1.2mm工件精度:IT12级图1-1 工件图1.1材料选择本工件选用Q235碳素结构钢,冷变形塑性低,无回火脆性,用于制造耐磨性高,动载荷及冲击作用不大的机械加工件。

适合冲裁拉深加工。

1.2工件结构形状工件结构形状相对简单,属对称结构,轮廓线为直线和圆弧组合的简单,孔与边缘之间的距离也满足要求,可以冲裁。

1.3尺寸精度零件图上所注公差为IT12级,尺寸精度较低,普通冲裁完全可以满足要求。

2. 冲裁工艺方案的确定该制件的冲裁工序包括落料和冲孔,其冲裁加工方式选择冲孔—落料复合冲压。

复合模生产。

表2-1各类模具结构及特点比较根据表2-1可知。

复合模只需一副模具,制件精度和生产效率都较高,且工件最小壁厚大于凸凹模许用最小壁厚,模具强度也能满足要求。

手机壳注塑模具设计说明书

本科毕业论文(设计)题目手机壳模具设计与结构设计作者机械工程学院学院专业料成型与控制工程学号指导教师二〇一六年二月二十二日摘要本次设计就是将手机壳作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注塑模具的整体设计过程。

该毕业设计的内容是手机壳的注塑模具,材料为PC,根据其结构形状特点以及通过对手机壳成型工艺的正确分析,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统等;同时本文对注塑模具进行简要介绍,对注塑模具中的主要零件进行设计计算,在设计过程中着重考虑其生产实际中的经济性和合理性。

关键词:注塑模具;注射成型;分型面AbstractThis design is the air refreshing agent box as a design model, the injection mold related knowledge as the basis, elaborated the whole design process of plastic injectio n mould.The content of graduation design is the injection mold of air refreshing agent box, the material is PC, according to the structure characteristics and the correct analysis of the air refreshing agent box molding process, to determine the overall layout of the cavity, the choice of parting surface, gating system design to determine the stripping method, etc.; at the same time this paper gives a brief introduction about the injection mould, the main parts of injection mold design and calculation, in the design process focuses on the actual production in the economy and rationality.Keywords:The plastic mold;the parametrization;;divides the profile目录摘要 (I)Abstract..................................................... I I第一章绪论 (1)1.1 模具介绍 (3)1.2 模具在加工工业中的地位 (3)1.3 模具的发展趋势 (3)第二章该塑件材料分析和工艺性分析 (4)2.1 材料分析 (6)2.2 工艺分析 (7)2.2.1尺寸及精度 (8)2.2.2表面粗糙度 (9)2.2.3形状 (9)2.2.4斜度 (9)第三章拟定成型工艺 (10)3.1制件成型方法 (10)3.2制件的成型参数 (10)3.3确定型腔数目.............................. 错误!未定义书签。

拉深模设计说明书

目录一、绪论——————————————————————————1二、工艺分析————————————————————————22.1分析工件的冲压工艺性—————————————————22.208钢的化学成分和机械性能———————————————2三、拉深工序计算——————————————————————33.1 选定修边余量δ———————————————————33.2计算毛坯直径D————————————————————33.3计算工件拉深次数及各次拉深尺寸————————————43.4必要的拉深工序图———————————————————53.5确定工序———————————————————————63.6工艺方案选择—————————————————————6四、工序压力计算和压力机的选择———————————————74.1计算落料拉深复合工序压力———————————————74.2落料拉深工序压力机的选择———————————————84.3排样设计———————————————————————104.4工件二次拉深拉深力及修边冲裁力的计算—————————114.5第二次拉深压力机的选择————————————————124.6压力机主要参数————————————————————12五、模具工作部分尺寸和公差计算———————————————12六、工件零件结构尺寸和公差的确定——————————————136.1落料拉伸复合模选用原则————————————————136.2模具零件尺寸确定———————————————————14七、总结——————————————————————————19八、附图——————————————————————————20九、参考文献————————————————————————21一、绪论冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

手机外壳模具设计说明书Final-Edition

天津大学(高等教育自学考试)本科生毕业设计(论文)任务书机械工程学院办学点模具设计与制造专业博导11班设计(论文)题目:手机外壳注塑成型模具设计完成期限:四个月自 2015年 04 月 12 日至 2015年 08 月 04 日止指导教师瑞云办学单位负责人伯伟批准日期 2015.04.12 学生胡嘉铭接受任务日期 2015.04.12注:1. 本任务书一式两份,一份院或系留存,一份发给学生,任务完成后附在说明书。

2.“检查人签名”一栏和“指导教师批准日期”由教师用笔填写,其余各项均要求打印。

一、设计(论文)原始依据(资料)1. 设计题目:手机外壳注塑模模具设计。

2. 塑料制品的性能要求:(1)制品的外表面要光洁平整,无飞边毛刺及明显的熔接痕和其它斑痕;(2)制品的强度和刚度要满足其使用要求;(3)制品的尺寸精度要满足其图纸或装配及其他方面的使用要求;(4)装饰类的塑料制品的外观要尽量美观。

3. 塑料制品材料: ABS塑料。

4. 塑料分析:ABS 是由丙烯腈、丁二烯、苯乙烯共聚而成的,这三种组分的各自特点,使ABS 具有良好的综合力学性能。

丙烯晴使ABS 具有良好的耐化学腐蚀及表面硬度,丁二烯使ABS 坚韧,苯乙烯使它有良好的加工性和染色性能。

本次选择的塑件是数码产品,承受一定的外力,如冲击载荷,振动,摩擦等情况。

作为一种数码产品,生批量应该是大批量生产,这样,就必须考虑生产成本和综合各种模具寿命,在材料的选择时要综合各种因素。

5. 生产纲领:20万件。

6. 塑料制品零件图,如图1-1、1-2所示:图1-1 产品正面图1-2 产品正面二、设计(论文)容和要求:(说明书、专题、绘图、试验结果等)1.设计容:(1)塑料制品的工艺分析;(2)分型面的选择和成型零件的结构设计;(3)型腔数目的确定和浇注系统的设计;;(4)注射机的选择和参数校核;(5)侧向分型与抽芯机构的设计。

(6)导向与定位机构及脱模机构的设计;(7)选择标准模架或自行设计模板的结构和尺寸;(8)冷却水道的设计;(9)成型零件的工作尺寸计算;(10)绘制装配图、成型零件图和其它标准件需要补充加工的零件图;2. 设计要求:(1) 完成毕业论文20000字左右;(2) 模具装配图(用AutoCAD绘制);(3) 动模型芯、定模型腔图(用AutoCAD绘制);(4) 动模型芯板、定模型芯板图(用AutoCAD绘制);顶杆,紧固螺钉,浇口,衬套等图(用AutoCAD绘制);(5) 尽量选用标准模架,在保证生产率和质量的同时,力求降低模具成本和使用寿命;为了降低成本,可根据实际模具结构选择非标模架;(6) 在保证模具强度的前提下,注意外形美观和各部分协调。

拉深工艺及拉深模具设计说明书模板

1 d n1 kn mn dn

2、极限拉深系数 在保证侧壁不破坏的情况下所能得到的最小拉深系数称 为极限拉深系数(可查表)。拉深时,要保证拉深顺利 进行,每次拉深系数应大于极限拉深系数。

影响极限拉深系数的因素:

1)材料的内部组织和力学性能:

塑性好,组织均匀,晶粒大小适当;屈强比小,塑性应变比大,板 料的拉深性能好,极限拉深系数就小。

max

Rw 1.1 s ln ( r) r

max

1.1 s

( Rw )

筒壁传力区的受力分析 凸模的压力通过筒壁传递至法兰的内边缘,将变形区的 材料拉入凹模,筒壁区所受的拉应力由以下各部分组成 ①使变形区产生塑性变形所必须的拉应力 ②克服变形区上下两个表面的摩擦阻力所必须的力 ③克服毛坯沿凹模圆角运动必须克服的弯曲阻力

2 、拉裂

拉深时筒壁总拉应力超过筒壁最薄弱处的材料强度 时,拉深件产生破裂。

原因:

1)由于法兰起皱,坯料不能通过凸凹模间隙,使筒 壁拉应力增大 2)压边力过大,使径向拉应力增大 3)变形程度太大

防止拉裂的措施:

1)采用适当的拉深比和压边力 2)增加凸模的表面粗糙度,改善凸缘部分变形材 料的润滑条件 3)合理设计模具工作部分的形状 4)选用拉深性能好的材料.

4.2.1 对拉深件形状尺寸的要求 1)拉深件形状应尽量简单、对称,尽可能一次拉 深成形。 2)尽量避免半敞开及非对称的空心件,应考虑设 计成对称(组合)的拉深,然后剖开;

3)在设计拉深件时,应注明必须保证外形或内形 尺寸,不能同时标注内外形尺寸;带台阶的拉 深件,其高度方向的尺寸标注一般应以底部为 基准。

pg

pg

py

2.底部圆角半径rpg 底部圆角半径rpg:指壁与底面的转角半径。 要求: 1)rpg≥t,一般取:rpg≥(35)t 2)rpg<t,增加整形工序,每整形一次,rpg 可减小1/2。

手机外壳模具毕业设计说明书

毕业设计Front cover零件模具设计及数控加工Frontcover parts die design andnumerical control processing系别:机电工程系专业名称:机械设计制造及其自动化学生姓名:黄海湛学号:06090201指导教师姓名、职称:刘渭博完成日期 2013 年 4 月 15日吉林大学珠海学院毕业设计任务书姓名黄海湛学号06090201 班级09级2班系别机电工程系专业机械设计制造及其自动化毕业设计题目手机外壳的模具设计及数控加工指导教师刘渭博所在单位吉林大学珠海学院机电工程系毕业论文(设计)题目简介(包括任务、时间安排、参考资料等)任务:通过资料找出手机外壳前盖的设计所需要的工艺参数、确定工件的尺寸大小,查资料找出准确的结构零部件的尺寸,确定所要选用的标准模架类型和注塑机。

运用NX4.0软件对手机外壳前盖进行三维造型、分型、凹凸模的确定、载入选用标准模架、装配模架结构零部件,对产品和模架的总体装配和主要零部件的二维图进行制图。

时间安排:2012年10月-12月选题并完成开题报告、外文翻译。

2013年1月-4月进行数据处理、三维建模、模架设计、总装配图纸2013年4月-5月进行零件装配图、毕业设计说明书参考资料:[1]齐卫东.简明塑料模具设计手册[M].北京:北京理工大学出版社.2008.2[2]孙波.机械专业毕业设计宝典[M].西安:西安电子科技大学出版社.2008.3[3]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社.2006.7[4]党根茂.模具设计与制造.西安电子科技大学出版社.2004 .7[5]杨占尧.塑料模具标准件及设计应用手册[M].北京:化学工业出版社.2008.4[6]夏兆彦.CimatronE9.0基础教程与案例实践[M].北京:清华大学出版社.2011.7[7]章飞.型腔模具设计与制造[M].北京:化学工业出版社.2003.7[8]李铭杰.模具结构设计[M].北京:机械工业出版社.2003.10[9]宋丽华.UG NX6磨具设计与加工经典学习手册[M].北京:兵器工业出版社.2009.1[10]徐宏海.数控加工工艺[M].北京:化学工业出版社.2008.2系专家组审核意见:吉林大学珠海学院机电工程系年月日摘要近年来,我国手机业的高速发展对模具工业,尤其是塑料的模具提出了越来越搞的要求,2004年,塑料模具在整个模具行业中所占比例已上升到35%左右,据有关专家估计,在未来这几年中,中国塑料模具业还将要继续保持年均增长速度达到12%以上的高速度的发展啊。

智能手机后盖的成型工艺和模具设计说明

毕业设计题目智能手机后盖的成型工艺及其模具设计学生姓名 XXX 专业班级 XXXXXXXXXXXXXXXXXXXXXXXXXXXXX学号 XXXXXXXXXXX 院(部) XXXXXXXXXXX 指导教师(职称) XXXXXXXXX 完成时间 2016 年 6 月 8日目录摘要 (III)ABSTRACT (IV)1 绪论 (1)1.1 国外模具发展现状 (1)1.2 我国模具发展的现状及发展趋势 (1)1.3 模具发展的主流方向 (1)2 制品的成型工艺 (3)2.1 智能手机后盖的选题背景 (3)2.2 手机后盖结构 (3)2.3 塑料原材料 (4)2.3.1塑件材料的选择 (4)2.3.2塑件材料性能分析 (4)3 模具设计 (5)3.1 选定型腔数量和排列方式 (5)3.2 分型面的确立 (6)3.2.1 分型面的选取原则 (6)3.2.2模仁尺寸的确定 (7)3.3 选取模架 (8)3.4 浇注系统 (10)3.4.1主流道的设计 (10)3.4.2 冷料井和拉料杆的设计 (11)3.4.3 分流道浇口的设计 (12)3.4.4浇口的设计 (12)3.5 顶出系统 (13)3.5.1复位的设计 (14)3.6 侧向分型与抽芯机构的设计 (14)3.7 冷却系统 (16)3.7.1 冷却管道的影响 (16)3.7.2冷却系统 (16)3.7.3冷却道开设原则 (17)3.7.4冷却水道的结构 (17)4 模具的装配 (19)4.1 组件型腔型芯和动模板的装配 (19)4.2 推杆的装配要求 (19)4.3 模具总装配程序 (19)4.4 该模具的装配要求 (20)5 Moldflow成型工艺分析 (21)5.1 模流分析概述 (21)5.2 对塑件进行网格划分 (21)5.3 成型窗口分析 (22)5.4 充填分析 (22)6 结束语 (23)致谢 (24)智能手机后盖的成型工艺及其模具设计摘要塑料在当今世界使用非常广泛,塑料工业也在飞速发展,塑料工业的发展也带动了注塑模具的发展。

手机壳凸凹模设计与数控加工设计说明书

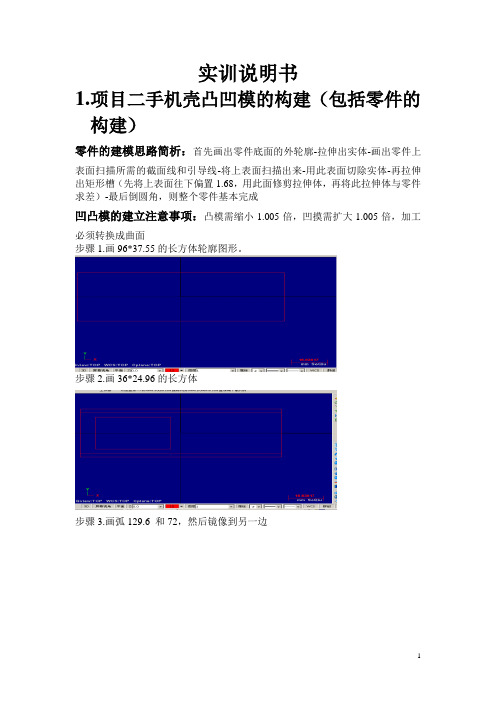

实训说明书1.项目二手机壳凸凹模的构建(包括零件的构建)零件的建模思路简析:首先画出零件底面的外轮廓-拉伸出实体-画出零件上表面扫描所需的截面线和引导线-将上表面扫描出来-用此表面切除实体-再拉伸出矩形槽(先将上表面往下偏置1.68,用此面修剪拉伸体,再将此拉伸体与零件求差)-最后倒圆角,则整个零件基本完成凹凸模的建立注意事项:凸模需缩小1.005倍,凹摸需扩大1.005倍,加工必须转换成曲面步骤1.画96*37.55的长方体轮廓图形。

步骤2.画36*24.96的长方体步骤3.画弧129.6 和72,然后镜像到另一边步骤4.倒圆角步骤6.拉伸出实体步骤7在front面画出扫描引导线(从其中一端开始画,通过两点画弧和直线可构建出来)步骤8.通过扫描构建出曲面,先选择截面线后选择引导线步骤9.将线框图层隐藏起来,再用刚生成的曲面去修剪实体步骤10.拉伸出矩形槽步骤11.倒2.4的角(此时,该零件的实体建模完成)步骤12.将所生成的实体抽壳,厚度为0.5步骤13.随便拉伸出一个矩形实体,用此矩形对零件进行布尔操作可生成凸凹模凸模生成如图凹模生成如图凹模放大1.05倍2.凹模的加工概述1.零件的工艺简析:该零件的各个表面连接光滑,其形状较简单,对称,便于模具加工。

减少了热处理或冲压时在尖角处开裂的现象,同时,也可防止尖角部位刃口的过快磨损。

2.零件的加工路线:粗加工(曲面挖槽加工)-半精加工(曲面等距环切)精加工(曲面等距环切,45度平行铣削)步骤1.设置边界盒如图所示,然后以边界盒对角线画一直线,将凹摸从此直线与z轴的交点移动到坐标原点步骤2.首先采用曲面粗加工挖槽,选择切削范围边界,设置刀具参数如图,采用直径为4mm的牛鼻刀。

步骤3.设置挖槽刀具参数如图,进给率为400下刀速率为500主轴转速为1000步骤4.设置挖槽曲面参数如图,安全高度为50参考高度为30加工曲面的预留量为0.3mm。

步骤5.设置挖槽参数粗加工参数如图,整体误差为0.05,z轴最大进给量为1.6步骤6.设置挖槽参数如图,选择等距环切,切削间距为百分之75,切削间距为3步骤7.采用曲面精加工环绕等距作为半精加工,选择上一步的刀具,具体的设置参数如图所示步骤8.设置环绕等距的刀具参数如图,进给率为400,下刀速率为500,主轴转速为1500。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-冲压工艺及模具设计课程设计说明书设计题目手机后盖拉深模设计系别专业班级学生姓名学号指导教师日期目录一、图纸分析 (1)二、冲压件工艺分析 (2)三、冲压工艺方案的确定 (2)四、主要设计计算 (3)(一)排样方式的确定及其计算 (3)(二)冲压力的计算 (3)(三)弯曲力的计算 (5)(四)压力中心的确定 (11)(五)冲裁工作零件刃口尺寸计算 (12)(六)弯曲工作部分相应尺寸计算 (14)五、模具总体设计 (15)(一)模具类型的选择 (15)(二)定位方式的选择 (16)(三)卸料、出件方式的选择 (16)(四)导向方式的选择 (16)六、主要工作零部件设计 (16)(一)确定凹模......................................................................................... 错误!未定义书签。

(二)确定冲孔凸模的长度.................................................................. 错误!未定义书签。

(三)确定凸凹模的厚度 ...................................................................... 错误!未定义书签。

(四)弯曲凸模. (16)(五)弯曲凹模 (17)七、模架及其他零部件的选用 (18)(一)冲孔落料复合模的选用 (18)(二)弯曲模的选用 ............................................................................... 错误!未定义书签。

八、冲压设备的选定 (18)九、弯曲模总装图 (19)设计小结 (21)参考文献 (22)一、图纸分析此零件需要经过落料,然后拉深,再切边,然后冲孔,再翻边,最后切断。

工序的顺序为落料→拉深→切边→冲孔→翻遍→切断。

所以先设计其落料模具,再设计拉伸模具,然后设计切边模具,再设计冲孔模具,然后设计翻边模具,最后用线切割切断。

完成后,其零件图如下图所示。

图1.1.1 手机后盖零件简图二、冲压件工艺分析此工件包括落料、拉深、切边、冲孔、翻边、弯曲、切断六道工序。

材料为08钢,属优质碳素结构钢,碳的质量百分数是0.08%左右,强度极限为410MPa,抗拉强度为300MPa,伸长率为32%,屈服强度为200 MPa,塑性好,具有良好的冲压性能,适合做家电外壳,能适应各种冲压工序。

工件只有φ4mm的半圆形孔,零件厚度为0.5mm,,最小壁厚为0.5mm。

工件的尺寸全部为自由公差,根据材料厚度查表2.2.1结合手机后盖与手机的配合为一般的配合其公差只需IT12级即可满足,尺寸精度较低,普通冲裁完全能满足要求。

三、冲压工艺方案的确定该工件包括落料、拉深、切边、冲孔、翻边、弯曲、切断六道基本工序,可有以下三种方案:方案一:先落料,后冲孔,再切边,然后冲孔,再翻边,最后采用线切割切断。

采用单工序模生产与线切割结合。

方案二:落料——拉深——切边——冲孔——翻边——弯曲级进冲压,最后采用线切割切断,采用的是级进模和线切割相结合的生产。

方案三:落料,拉深,切边——冲孔复合模,弯曲,最后采用线切割切断。

采用落料+拉深+切边——冲孔复合+弯曲的单工序模、复合模与线切割相结合的生产。

分析各方案:方案一模具结构简单,但需要五道工序五副模具和线切割设备,成本高,而且生产效率较低,难以满足中批量生产要求。

方案二只需一副模具和线切割设备,工件的精度及生产效率都较高,但模具设计与制造复杂、难度大,成本高,方案三只需四副模具和线切割设备,生产效率较高,操作较方便,工件精度也能满足要求。

通过对上述三种方案的分析比较可知,该工件的冲压生产采用方案三最好。

四、主要设计计算(一)排样方式的确定及其计算根据工序安排,首先要设计落料条料排样图。

根据该零件的形状特点,直排时材料利用率较高,所以应该采用直排,如图1.1.2所示的排样方法。

搭边值取=2.2mm和沿边a=2.5mm,矩形工件边长为L=182mm,步距为72.2mm,一工件间a1个步距的材料利用率为 87.9%,其落料排样图如下图:图1.1.2排样图(二)冲压力的计算该模具采用落料单工序模,拟选择弹性卸料、下出件。

冲压力的相关计算见表1.1.1所示。

表1.1.1 条料及冲压力的相关计算根据冲压工艺总力,以及考虑模具闭合高度的限制,冲裁时应选用JG23-40中间导柱可倾式压力机。

(三)拉深力的计算该零件的拉深属于盒形件拉深,由于H/B=7.5/36=0.21<0.3 所以该盒形件属于低盒形件拉深,可以一次拉深成形。

拉深力只是一次拉深,参考筒形件拉深力的计算:Aσb=0.8×36×78×0.5×400=449280N``一次拉深F=k1拉伸件件零件如图1.1.3所示。

图1.1.3表1.1.2 冲压工艺过程卡(四)压力中心的确定由于该落料件为矩形件,形状较简单而且质地分布均匀,所几何中心可以看做是该落料件的压力中心,其坐标以该落料件的左下顶点为原点,建立直角平面坐标系得到压力中心为x0=35mm,y0=91mm,具体位置如图1.1.4所示。

图1.1.4(五)冲裁工作零件刃口尺寸计算在确定工作零件刃口尺寸计算方法之前,首先要考虑工作零件的加工方法及模具装配方法。

结合该模具的特点,工作零件的形状简单,适宜采用线切割机床分别加工落料凸模、凹模、凸模固定板以及卸料板,这种加工方法可以保证这些零件各个孔的同轴度,使装配工作简化。

因此工作零件刃口尺寸计算就按分开加工的方法来计算,具体计算见表1.1.3图1.1.5 冲裁件表1.1.3 工作零件刃口尺寸的计算查表得所用的双面模具间隙值为min 2c =0.04, max 2c =0.06,模具按IT8级制造。

经校核,上表尺寸均满足间隙公差条件:δA +δT ≤)22(min maxc c -。

(六)拉深模工作零件的结构和尺寸1、凹模圆角半径:d r在生产一般应尽量避免采用过小的凹模圆角半径,在保证工件质量的前提下尽量取较大的凹模圆角半径值,以满足模具寿命的要求。

通常可按经验公式计算:d r =0.8t d D )-(=0.8⨯5.0)4570⨯-(=2.8mm 2、凸模圆角半径:p r一般情况下,第一次拉深凸模圆角半径p r 为:p r =(0.7~1.0)d r 取0.71则p r =0.71⨯d r =0.71⨯3=2mm3、拉深凸与凹模之间的间隙c :拉深模间隙选择一般都比毛坯厚度略大些,采用无压边圈拉深单边间隙,因为拉深件的精度不高,盒形件拉深凸凹模的之间的间隙值:c=(1.1~1.3)⨯t 取1.2则c=0.6mm4、凸模与凹模工作尺寸及公差:由于该零件要求内形尺寸,以凸模设计基准,先设计凸模尺寸,再确定凹模尺寸。

凸模p D =(∆+4.0min D ) 0p δ- ; 凹模d D =c D 24.0(min +∆+)dδ+0求得:长度方向的凹模尺寸,d D =16.009.157+ ,凸模尺寸p D =016.07.156-宽度方向的凹模尺寸d D =1.003.46+ ,凸模尺寸p D =01.01.45-因为拉深件的尺寸公差要求不高,在IT14以下,取IT12,所以δ采用IT10级。

其工作部分尺寸计算依据如图1.1.6如图1.1.65、拉深凸模和凹模结构形式:从拉深的坯料和拉深件相比较得出,拉深系数m=r/R=2/5.5=0.36,由于t/d=0.5/(2 ×5.5)=0.0454因此可知,t/d≥0.045×(1-m),所以不需要压边。

为了制造方便,利于进行互换,节省钢材凸凹模采用镶拼式结构。

五、拉深模总体设计(一)模具类型的选择由拉深工艺分析可知,采用单工序拉深,所以模具类型为单工序的一次拉深模。

(二)定位方式的选择该拉深模的坯料采用的是上道工序的落料件,定位方式较简单,定位采用定位钉定位,能够满足制造精度的要求。

(三)出件方式的选择工件料厚为0.5mm ,较薄,拉深成形后工件可采用带有弹簧的推料板作为传递向上出件力的载体,弹簧的回复力可实现拉深件的顶出。

(四)导向方式的选择为了提高模具寿命和工件质量,方便安装调整,拉深模采用中间导柱的导向方式。

六、 拉深模的主要工作零部件设计(一)确定拉深凸模根据拉深件拉深的高度以及拉深后所需的切边的余量确定拉深凸模的厚度为14.9mm ,凸模的长和宽的尺寸已由前面的公式计算出来分别为016.07.156-和01.01.45-,为了互换和制造方便,采用镶拼式凸模,其形状尺寸如图下图所示1.1.7图1.1.7(二)确定拉深凹模.根据拉深件的深度以及拉深凸模的厚度,取拉深凹模的厚度为18.4mm ,凹模工作部分的长和宽的尺寸已由前边的公式计算出来分别为16.009.157+和1.003.46+,由于该凹模为镶拼式凹模,对于非工作部分的尺寸尺寸要求较低,满足拉深要求即外轮廓的长和宽可分别为213.4mm 和101.1mm ,其主要尺寸如图1.1.8所示:图1.1.8七、模架及其他零部件的选用(一)拉深模的选用拉深模选用中间导柱标准模架,:根据计算凹模周边界: L=213mm;B=101mm闭合高度: H=200~245mmH闭 = h凸凹+ h固+ h凹+ h推料板= 213mm最后确定参数为:上模座:315 100×45 GB /T285 5.5下模座:315×100×55 GB /T2855.6导柱: Φ35×190 GB/T2861.1导套: Φ35×105×43 GB /T2831.6八、冲压设备的选定根据计算零件的拉深力可知,拉深工序序选用JH23-40开式双柱可倾压力机,其主要参数为:压力:400KN行程:60mm最大闭合高度:300mm最大装模高度:220mm闭合高度调节量:80mm模柄孔直径:Φ50mm 深度:70mm封闭高度根据模具闭合高度来调节,方可使用。

九、拉深模总装图设计小结经过这次拉深模具设计之后,收获不少,比如学会了查找相关资料相关标准,分析数据,进一步丰富了自己的设计构思,熟悉整个设计的流程。

提高了自己的识图、绘图能力,懂得了许多经验和公式的获得是前人不懈努力的结果,其中仍有很多课题需要后辈去努力去完善。

收获的同时,更多的是但暴露出自己专业基础的很多不足之处。

比如缺乏综合应用专业知识的能力,对材料的不了解,具体的制造过程等等。

这次课程设计是对自己大学几年所学知识的一次大检阅和总结,使自己感到所学到的知识还相当有限,但是以后自己的求学之路还很长,还有很多知识未能掌握,在设计的过程中有什么不足的地方还恳请老师指出,自己定会会虚心接受并针对自己的薄弱环节及时下功夫,争取以后取得更大的进步。