齿轮滚刀

齿轮滚刀刀具简介

齿轮滚刀刀具简介(一)齿轮滚刀的形成齿轮滚刀是依照螺旋齿轮副啮合原理,用展成法切削齿轮的刀具,齿轮滚刀相当于小齿轮,被切齿轮相当于一个大齿轮,如图9-24所示。

齿轮滚刀是一个螺旋角β0很大而螺纹头数很少(1~3个齿),齿很长,并能绕滚刀分度圆柱很多圈的螺旋齿轮,这样就象螺旋升角γz很小的蜗杆了。

为了形成刀刃,在蜗杆端面沿着轴线铣出几条容屑槽,以形成前面及前角;经铲齿和铲磨,形成后刀面及后角,如图9-25所示。

(二)齿轮滚刀的基本蜗杆齿轮滚刀的两侧刀刃是前面与侧铲表面的交线,它应当分布在蜗杆螺旋表面上,这个蜗杆称为滚刀的基本蜗杆。

基本蜗杆有以下三种:1.渐开线蜗杆渐开线蜗杆的螺纹齿侧面是渐开螺旋面,在与基圆柱相切的任意平面和渐开螺旋面的交线是一条直线,其端剖面是渐开线。

渐开线蜗杆轴向剖面与渐开螺旋面的交线是曲线。

用这种基本螺杆制造的滚刀,没有齿形设计误差,切削的齿轮精度高。

然而制造滚刀困难。

2.阿基米德蜗杆阿基米德蜗杆的螺旋齿侧面是阿基米德螺旋面。

通过蜗杆轴线剖面与阿基米德蜗螺旋面的交线是直线,其它剖面都是曲线,其端剖面是阿基米德螺旋线。

用这种基本蜗杆制成的滚刀,制造与检验滚刀齿形均比渐开线蜗杆简单和方便。

但有微量的齿形误差。

不过这种误差是在允许的范围之内,为此,生产中大多数精加工滚刀的基本蜗杆均用阿基米德蜗杆代替渐开线蜗杆。

3.法向直廓蜗杆法向直廓蜗杆法剖面内的齿形是直线,端剖面为延长渐开线。

用这种基本蜗杆代替渐开线基本蜗杆作滚刀,其齿形设计误差大,故一般作为大模数、多头和粗加工滚刀用。

(三)滚刀的齿形误差用阿基米德蜗杆代替渐开线基本蜗杆作滚刀,切制的齿轮齿形存在着一定误差,这种误差称为齿形误差。

由基本蜗杆的性质可知,渐开线基本蜗杆轴向剖面是曲线齿形,而阿基米德基本蜗杆轴向剖面是直线齿形。

为了减少造型误差,应使基本蜗杆的轴向剖面直线齿形与渐开线基本蜗杆轴向剖面的理论齿形在分度圆处相切。

阿基米德滚刀基本蜗杆轴向剖面齿形角αx0,应等于渐开线蜗杆轴向剖面齿形的分度圆压力角,如图9-26所示。

滚刀的结构及检测个人总结资料

2020/6/13

6

0°前角

2020/6/13

正前角

7

2)顶刃后角:是滚刀设计时的一个理论参数。

精加工取7 °~9 °;粗加工加大到 12 °~15 °;

一般取10 °~12 °;

在实际中我们用径向铲背量表达:

K=兀·Deg·tgae/Zg

Deg—外径; ae —顶刃后角; Zg — 容屑槽数

3)侧刃后角 :与顶刃后角保持一定的关系,以保证滚

滚刀容屑槽数关系到切削过程的平稳性、齿形精度和 齿面粗糙度,以及滚刀每次重磨后的耐用度和使用寿命。 但是容屑槽数过多,如果外径不变,刀齿的宽度减小,会 使滚刀的可重磨次数减少。

4.滚刀的切削角度

1)前角

0°前角:便于制造和测量。 正前角:能改善切削条件,提高滚刀的耐用度。尤其 是大模数滚刀螺纹升角较大,效果更加显著。 负前角:一般不用。

刀重磨后齿形不发生变化;同时又要保证最小的侧刃后角

,使滚刀不易磨损。侧刃后角ac应不小于3°

tgac=Zg · K ·Sinafn/(兀· Deg )

afn—滚刀分圆法向齿形角

2020/6/13

8

5.滚刀的分度圆直径与螺纹升角

分度圆直径:dfg=Deg-2heg-0.2(K+δDeg) heg—滚刀的齿顶高 δDeg —滚刀的外径偏差

过去的标准是长度近似与外径相等,现在滚刀的长度.

2020/6/13

4

大大增加,好处是可以多次轴向位移,降低滚刀的使用成 本。目前我公司的滚刀最长150mm,最小的滚刀外径32mm, 长度40mm。当然也不能太长,太长,滚齿机上的刀架长度 不够;另外数控滚齿机上有时要同时安装两把刀,滚刀的 长度就不能太长了。

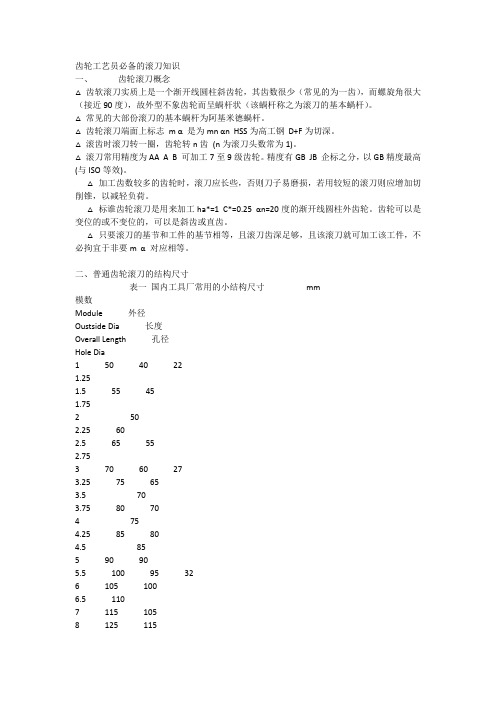

齿轮工艺员必备的滚刀知识

齿轮工艺员必备的滚刀知识一、齿轮滚刀概念△齿软滚刀实质上是一个渐开线圆柱斜齿轮,其齿数很少(常见的为一齿),而螺旋角很大(接近90度),故外型不象齿轮而呈蝸杆状(该蝸杆称之为滚刀的基本蝸杆)。

△常见的大部份滚刀的基本蝸杆为阿基米德蝸杆。

△齿轮滚刀端面上标志m α 是为mn αn HSS为高工钢 D+F为切深。

△滚齿时滚刀转一圈,齿轮转n齿(n为滚刀头数常为1)。

△滚刀常用精度为AA A B 可加工7至9级齿轮。

精度有GB JB 企标之分,以GB精度最高(与ISO等效)。

△加工齿数较多的齿轮时,滚刀应长些,否则刀子易磨损,若用较短的滚刀则应增加切削锥,以减轻负荷。

△标谁齿轮滚刀是用来加工ha*=1 C*=0.25 αn=20度的渐开线圆柱外齿轮。

齿轮可以是变位的或不变位的,可以是斜齿或直齿。

△只要滚刀的基节和工件的基节相等,且滚刀齿深足够,且该滚刀就可加工该工件,不必拘宜于非要m α 对应相等。

二、普通齿轮滚刀的结构尺寸表一国内工具厂常用的小结构尺寸 mm模数Module 外径Oustside Dia 长度Overall Length 孔径Hole Dia1 50 40 221.251.5 55 451.752 502.25 602.5 65 552.753 70 60 273.25 75 653.5 703.75 80 704 754.25 85 804.5 855 90 905.5 100 95 326 105 1006.5 1107 115 1058 125 1159 140 130 4010 150 135表二GB6084规定的结构尺寸(普通型) mm 模数Module 外径Outside Dia. 长度Overall Length 孔径Hole Dia.1 50 32 221.251.5 401.75 63 50 2722.25 71 552.52.75 6333.25 80 71 323.53.75 90 8044.5 905 100 1005.5 112 112 4066.5 118 1187 1258 125 1329 140 15010 150 170 50三、滚刀常用材料1. 钨钢(硬质合金)2、普通高速钢(M2)3. 钴高速钢(M35 M42)(SKH55)4. 粉末冶金高速钢:1) ASP 2030(ASP30)2) ASP 2052(ASP52)3) ASP 2060(ASP60)四、涂层种类No 涂层材料微硬度(HV)* 针对钢材的摩擦系数(干性)内应力(Gpa)* 最大适用温度(摄氏)* 涂层颜色涂层结构1 TIN 氮化鈦2300 0.40 -2.5 600 金黄色单层2 AlCrN氮铬化铝3200 0.35 -3.0 1100 蓝灰色单层3 TiCN碳氮化钛3000 0.40 -4.0 400 蓝灰色多层,倾斜的4 WC/C碳化钨/碳1000/2000 0.10-0.20 -1.0 300 黑灰色薄板状的5 CrN氮化铬1750 0.50 -1.5/-2.0 700 银灰色单层6 多晶体金刚石8000-10000 0.15-0.20 600 浅灰色单层7 TiAlN氮铝化钛3300 0.30-0.35 -1.3/-1.5 900 紫灰色纳米-结构8 TiCN+TiN碳氮化钛+氮化钛3000 0.40 -4.0 400 金黄色多层,倾斜的9 TiAlN+ WC/C氮铝化钛+碳化钨/碳3000 0.15-0.20 -1.7/-2.0 800 深灰色多层的,薄板状的10 DLC(a-C:H) 2500 0.10-0.20 350 黑灰色单层11 TiAlN氮铝化钛3300 0.25 -1.3/1.5 900 紫灰色纳米-结构12 TiAlN氮铝化钛3300 0.40 -3.0/-3.5 900 蓝灰色纳米-结构13 TiAlN氮铝化钛3500 0.40 -4.0 800 紫灰色单层*依赖于应用于测试条件五、刀具在使用前后及镀层前后的速度关系表(以一般碳钢为例)刀具滚削转速m/min 刮削转速m/min钨钢+镀层150-250 150-180钨钢磨后不镀120-150 100-120ASP60+镀层120-180ASP60 磨后不镀80-120ASP60 不镀80-100ASP30+镀层100-150ASP30 磨后不镀70-100ASP30 不镀60-90M35+镀层70-80M35 磨后不镀60-70M35 不镀50-60六、滚齿工艺误差分析齿轮的加工误差来源于齿坯-机床-刀具工艺系统的各误差。

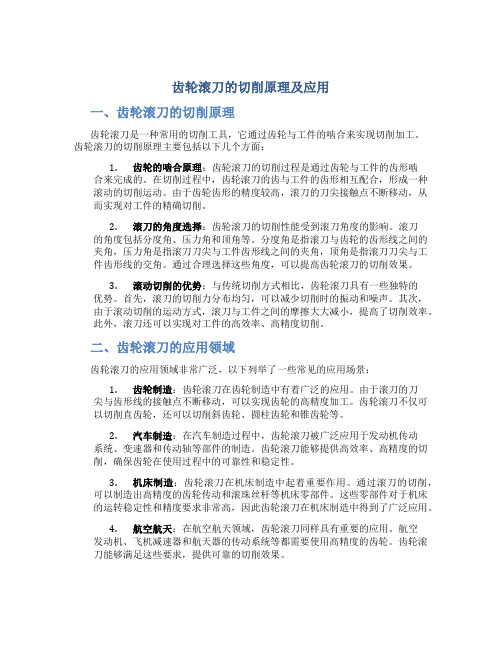

齿轮滚刀的切削原理及应用

齿轮滚刀的切削原理及应用一、齿轮滚刀的切削原理齿轮滚刀是一种常用的切削工具,它通过齿轮与工件的啮合来实现切削加工。

齿轮滚刀的切削原理主要包括以下几个方面:1.齿轮的啮合原理:齿轮滚刀的切削过程是通过齿轮与工件的齿形啮合来完成的。

在切削过程中,齿轮滚刀的齿与工件的齿形相互配合,形成一种滚动的切削运动。

由于齿轮齿形的精度较高,滚刀的刀尖接触点不断移动,从而实现对工件的精确切削。

2.滚刀的角度选择:齿轮滚刀的切削性能受到滚刀角度的影响。

滚刀的角度包括分度角、压力角和顶角等。

分度角是指滚刀与齿轮的齿形线之间的夹角,压力角是指滚刀刀尖与工件齿形线之间的夹角,顶角是指滚刀刀尖与工件齿形线的交角。

通过合理选择这些角度,可以提高齿轮滚刀的切削效果。

3.滚动切削的优势:与传统切削方式相比,齿轮滚刀具有一些独特的优势。

首先,滚刀的切削力分布均匀,可以减少切削时的振动和噪声。

其次,由于滚动切削的运动方式,滚刀与工件之间的摩擦大大减小,提高了切削效率。

此外,滚刀还可以实现对工件的高效率、高精度切削。

二、齿轮滚刀的应用领域齿轮滚刀的应用领域非常广泛,以下列举了一些常见的应用场景:1.齿轮制造:齿轮滚刀在齿轮制造中有着广泛的应用。

由于滚刀的刀尖与齿形线的接触点不断移动,可以实现齿轮的高精度加工。

齿轮滚刀不仅可以切削直齿轮,还可以切削斜齿轮、圆柱齿轮和锥齿轮等。

2.汽车制造:在汽车制造过程中,齿轮滚刀被广泛应用于发动机传动系统、变速器和传动轴等部件的制造。

齿轮滚刀能够提供高效率、高精度的切削,确保齿轮在使用过程中的可靠性和稳定性。

3.机床制造:齿轮滚刀在机床制造中起着重要作用。

通过滚刀的切削,可以制造出高精度的齿轮传动和滚珠丝杆等机床零部件。

这些零部件对于机床的运转稳定性和精度要求非常高,因此齿轮滚刀在机床制造中得到了广泛应用。

4.航空航天:在航空航天领域,齿轮滚刀同样具有重要的应用。

航空发动机、飞机减速器和航天器的传动系统等都需要使用高精度的齿轮。

齿轮滚刀生产工艺流程

齿轮滚刀生产工艺流程齿轮滚刀是一种用于齿轮加工的刀具,其生产工艺流程包括材料选择、刀具设计、刀具制造和刀具检测等环节。

材料选择是齿轮滚刀生产的第一步。

齿轮滚刀通常采用高速度钢或硬质合金作为刀具材料,以保证刀具的硬度和耐磨性。

在材料选择时,需要考虑到齿轮的材料以及加工工艺的要求,以确保刀具能够满足加工的需求。

刀具设计是齿轮滚刀生产的关键环节。

刀具设计需要根据齿轮的模数、齿轮的齿数、齿轮的压力角等参数来确定切削刀具的几何形状。

同时,还需要考虑刀具的刚度、刀具的强度以及刀具与齿轮的配合性等因素。

刀具设计的目标是在保证加工质量的前提下,尽可能提高刀具的寿命和加工效率。

刀具制造是齿轮滚刀生产的核心环节。

刀具制造包括材料切削、热处理、精密磨削和刀具涂层等工艺。

材料切削是将刀具的毛坯加工成刀具的基本形状,这需要采用数控机床等设备进行加工。

热处理是对刀具进行淬火、回火等热处理工艺,以提高刀具的硬度和韧性。

精密磨削是对刀具进行精密加工,以确保刀具的几何形状和尺寸精度。

刀具涂层是为了提高刀具的耐磨性和切削性能,常用的涂层材料有TiN、TiCN、Al2O3等。

刀具检测是齿轮滚刀生产的最后环节。

刀具检测可以通过光学投影仪、三坐标测量仪等设备进行。

刀具检测的目的是验证刀具的几何形状和尺寸精度是否符合要求,以及刀具的涂层质量是否合格。

通过刀具检测可以及时发现刀具的缺陷和问题,以保证刀具在使用中的稳定性和可靠性。

齿轮滚刀的生产工艺流程包括材料选择、刀具设计、刀具制造和刀具检测等环节。

每个环节都需要严格控制,以确保刀具的质量和性能符合要求。

齿轮滚刀的生产工艺对于提高齿轮加工的效率和质量具有重要意义,同时也对刀具制造技术的发展和创新提出了更高的要求。

滚刀设计

' 2

hf sin α cos α

+ ha tan α

由于L2>L2',所以满足上述两个要求的滚刀最小长度为: 由于 ,所以满足上述两个要求的滚刀最小长度为:

L = L1 + L2

复杂刀具设计

计算得到的滚刀长度,还要进行修正: 计算得到的滚刀长度,还要进行修正: (1)由于滚刀的刀齿是按螺旋线分布的,所以边缘上的几 )由于滚刀的刀齿是按螺旋线分布的, 个刀齿是不完整的刀齿,为了使它们不参加切削, 个刀齿是不完整的刀齿,为了使它们不参加切削,就应该把滚 刀长度加长些。 刀长度加长些。 (2)加工直齿齿轮时,由于滚刀轴线与工件端面倾斜角度, )加工直齿齿轮时,由于滚刀轴线与工件端面倾斜角度, 滚刀与齿轮坯的切削区域便加大了, 滚刀与齿轮坯的切削区域便加大了,因而滚刀长度必须相应的 增加。但是,由于加工直齿轮时一般不超过6˚~7˚,这一项修正 增加。但是,由于加工直齿轮时一般不超过 , 的影响不超过0.6%,可以不予考虑,但当加工斜齿齿轮时,如 的影响不超过 ,可以不予考虑,但当加工斜齿齿轮时, 果滚刀轴线与工作面的夹角较大,必须考虑增加滚刀的长度, 果滚刀轴线与工作面的夹角较大,必须考虑增加滚刀的长度, 或在滚刀上作出切削锥部。 或在滚刀上作出切削锥部。 (3)滚刀的轴台是用于检验滚刀安装跳动的基准,为了便 )滚刀的轴台是用于检验滚刀安装跳动的基准, 于测量,单边轴台长度应不小于4~6mm。 于测量,单边轴台长度应不小于 。 (4)为了使滚刀整个长度上的刀齿磨损均匀,滚刀可沿轴 )为了使滚刀整个长度上的刀齿磨损均匀, 向窜刀,以增加每次重磨间的寿命, 向窜刀,以增加每次重磨间的寿命,所以计算滚刀的长度时还 应考虑增加一定的窜刀长度。可取轴向窜刀位置为2~3个。 应考虑增加一定的窜刀长度。可取轴向窜刀位置为 个

齿轮刀具选型资料

倒角尺寸 0.35 拉前孔径 φ 42.20

矩形花键拉刀

例: 注:

渐开线花键拉 (推)刀

例: 注:

三角花键拉 例: (推)刀 (尖齿拉(推) 刀) 注: 四(六)方拉刀 例: 多边形孔拉刀 注:

拉前孔径 φ 27.60

共同要求

1、拉床型号 2、被加工零件材料 3、当客户对拉刀的柄部或后柄部有特殊要求时必须注明要求

模数 齿数 压力角 例: 非标插齿刀

外径及精度

底径及精度

变位系数Biblioteka 分圆弧齿厚及精度插齿刀型式

例: 非标插齿刀

0 0 -0.055 φ 45.60 0.2 3.433 碗形/盘形/锥形 -0.2 -0.5 -0.125 1、当客户不能提供分圆弧齿厚尺寸时,应提供齿轮的跨齿数和公法线尺寸及精度或提供参数齐全的被加工零件图。 注: 2、若客户订购的是剃前(或磨前)插齿刀时,还须提供留剃量或留磨量、倒角尺寸及与之相吻合齿轮的各项参数。 2 25 20° φ 54.80

特殊齿形插齿刀 注: 提供参数齐全的被加工零件图。

非标成型铣刀

注:

1、提供参数齐全的被加工零件图。 2、当客户对铣刀的外径、内孔、齿数及前角有特殊要求时,必须注明相关要求。

留剃(磨)量 0.07

莫氏锥柄号 4

型式 复合式/单式 型式 复合式

拉前孔径 φ 27.60

插齿刀的齿数

18

滚削刀具类

产品名称 齿轮滚刀 例: 敞开线花键滚刀 注: 例: 剃(磨)前齿轮 滚刀 注: 被加工(齿轮)零件参数 模数 齿数 压力角 螺旋角 螺旋方向 外径及精度 底径及精度 变位系数 分圆弧齿厚及精度 0 0 -0.055 2 25 20° 直齿 φ 54.80 φ 45.60 0.2 3.433 -0.2 -0.5 -0.125 当客户不能提供分圆弧齿厚尺寸时,应提供齿轮的跨齿数和公法线尺寸及精度或提供参数齐全的被加工零件图。 模数 齿数 压力角 螺旋角 螺旋方向 外径及精度 底径及精度 变位系数 分圆弧齿厚及精度 倒角值 0 0 -0.055 2 25 20° 直齿 φ 54.80 φ 45.60 0.2 3.433 0.30~0.40 -0.2 -0.5 -0.125 1、当客户不能提供分圆弧齿厚尺寸时,应提供齿轮的跨齿数和公法线尺寸及精度或提供参数齐全的被加工零件图。 2、还必须提供与其相啮合齿轮的各项参数。 3、当客户对齿轮的齿底圆弧有特殊要求时须加以说明。 键数 大径及精度 小径及精度 键宽及精度 拉削长度 倒角值 0.10 0.28 0.085 6 φ 28 φ 23 6 30~50 0.30~0.40 0.05 0 0.035 或提供参数齐全的被加工的花键轴图。 除以上参数外还需向客户了解被加工花键轴的键宽和底径是否要留磨。若要留磨,留磨量是多少? 螺纹方 蜗杆类型 螺纹升角 莫氏锥柄号 模数 压力角 头数 蜗杆外径 蜗杆底径 滚刀形式 向 阿基米德(ZA) 8 20° 1 6°20' 右 φ 88 φ 52.80 杆式 4 或提供参数齐全的蜗杆图。 若杆式蜗轮滚刀还需与客户沟通滚刀的各部长度及刀齿旋向。 齿形类别 节距(P) 滚子直径(d) 三圆弧一直线 9.525 φ 6.35 或提供参数齐全的被加工的链轮齿形图。 齿数 齿形(槽)半 分度圆直径 大径及精度 小径及精度 分圆弧齿厚及精度 0.05 0.10 -0.06 36 45° φ 28.80 φ 30.0 φ 27.85 1.178 0 0 -0.13 当客户不能提供分圆弧齿厚尺寸时,应提供工具的内量棒直径和跨棒距尺寸及精度或提供理论外径。 必须提供参数齐全的被加工零件图。

第一章_滚刀的设计及应用

2.滚齿的四个运动

(1)滚刀旋转运动

(2)滚刀沿齿的轴向进给运动

(3)工件(齿坯)配合滚刀作相应旋转运动

(4)差动分度运动(切斜齿轮时)

•

滚刀的旋转运动为主运动。加工直齿轮时,滚刀每转

一转,工件转过一个齿(当该刀为单头时)或数个齿(当滚刀

为多头时),以形成展成运动,即圆周进给运动;为了在齿

• 但由于齿轮滚刀的分度圆柱上的螺旋升角很小,故加工出的齿 形误差也很小。特别是阿基米德滚刀,不仅误差较小,而且误 差的分布对齿轮齿形造成一定的修缘,有利于齿轮的传动。因 此,一般精加工用的和小模数(m ≤10mm)的齿轮滚刀均为阿 基米德滚刀。法向直廓滚刀误差较大,多用于粗加工和大模数 齿轮(m > 10mm)的加工。

螺旋齿轮副啮合的过程,滚刀实际上是一个螺

旋角很大的斜齿轮,呈蜗杆状。滚齿时(如图 7所示),滚刀切削刃齿轮端截面内相当于齿 条平移,因此切出的渐开线齿形,是齿条运动

轨迹的包络线。因此一种模数的齿轮滚刀可以

加工出模数和齿形角相同但齿数、变位系数和

螺旋角不同的各种圆柱齿轮。

返设计图

图7 滚齿加工图

轴向进给运动 分齿运动及附加运动

滚刀的设计及应用

第一节 概述 第二节 滚刀参数的优化设计 第三节 滚齿加工参数的选取 第四节 滚刀的使用和管理 第五节 滚齿常见缺陷及消除方法

第一节 概述

• 一、齿轮滚刀的工作特点 • 二、齿轮滚刀的工作原理 • 三、齿轮滚刀的构造和规格

四、滚刀精度

几种不同结构的齿轮滚刀

图1 自制普通滚刀

图2 进口多头斜槽滚刀

三、齿轮滚刀的构造和规格

2.滚刀的主要参数 (1)滚刀外径 (3)滚刀螺旋升角 (5)滚刀的槽数 (6)模数和压力角

齿轮滚刀知识总汇

36

1°05′

0.75

34

1°10′

0.8

32

1°10′

0.85

30

1°15′

0.9

28

1°20′

0.95

27

1°25′

0.977

26

1°25′

1.0

25

1°30′

1.05

24

1°35′

1.1

23

1°40′

1.15

22

1°45′

1.2

21

1°50′

1.25

20

1°55′

1.388

18.3

2°07′

1.4

8000-10000 0.15-0.20

多晶体金刚石

7

TiAlN 氮铝化钛

3300

0.30-0.35

8

TiCN+TiN

碳氮化钛+氮化钛

9

TiAlN+ WC/C

氮铝化钛+碳化钨/碳

10 DLC(a-C:H)

3000 3000 2500

0.4 0.15-0.20 0.1-0.2

TiAlN

11

氮铝化钛

12

9. 适当的润滑 z 实施充分的润滑。 z 粘度高的润滑油噪音较低。

10. 低速运转及低负荷 z 齿轮的转速尽量压低,负荷尽量减轻可减少噪音。

第6页

40mm

32mm

24mm

进刀角度 进刀角度 进刀角度

0.1

250

8′

0.15

120

13′

0.2

125

17′

0.25

100

20′

0.27

齿轮滚刀的角度模型

切削角的计算与设计

切削角是齿轮滚刀的一个重要参数,它决定了切削齿的切削性能。切削角的计算公 式为:$beta = frac{pi}{2} - alpha$,其中 $alpha$ 是压力角。

设计切削角时,需要考虑工件材料的硬度、切削速度等因素,以选择合适的切削 角,提高切削效率和刀具寿命。

前角的计算与设计

侧角的计算与设计

侧角是刀具侧刀面与切削平 面之间的夹角,它对切削刃 的强度和切削力的大小有显

著影响。

侧角的计算公式为:$lambda =

arccos(frac{tanalpha}{tanga mma})$,其中 $alpha$ 是压

力角,$gamma$ 是前角。

设计侧角时,需要考虑刀具 材料、工件材料和切削条件 等因素,以选择合适的侧角 ,提高刀具的切削性能和寿 命。

总结词

随着智能化和自动化技术的不断发展,未来的齿轮滚刀 角度模型将更加智能化和自动化,提高生产效率和加工 质量。

详细描述

智能化与自动化的研究与应用是未来齿轮滚刀角度模型 的重要发展方向。通过引入人工智能、机器学习等技术 ,可以实现齿轮滚刀角度模型的自适应调整和智能控制 ,进一步提高齿轮滚刀的加工精度和效率。同时,自动 化技术的应用也将大幅提高齿轮滚刀的生产效率和加工 质量,降低人工干预和误差,为齿轮加工行业带来更大 的价值。

THANKS

感谢观看

侧角

总结词

侧角是齿轮滚刀的侧刀面与水平面的夹角。

详细描述

侧角的大小决定了齿轮滚刀的侧向刚度和抗弯强度。侧角的选择需综合考虑齿轮滚刀的工作条件、加工精度和结 构要求等因素。

螺旋角

总结词

螺旋角是齿轮滚刀的螺旋线与端平面的夹角。

详细描述

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在滚刀分度圆附近的同一圆周上 任意 两个刀齿前面间相互位置的最大误差

刀齿前面与内孔轴线的平行度 仅用于 直槽

在靠近分度圆处的测量范围内 容纳实 际前面的两个平行于理论前面的平面间的 距离

序号

检查项目及示意

表续

公差 精度 代号 等级

容屑槽的导程误差 仅用于螺旋槽

模数 公差

在靠近分度圆处的测量范围内 容屑槽 前面与理论螺旋面的偏差

所规定的单头齿轮滚刀

引用标准

下列标准所包含的条文 通过在本标准中引用而构成为本标准的条文 本标准出版时 所示版本均 为有效 所有标准都会被修订 使用本标准的各方应探讨使用下列标准最新版本的可能性

渐开线圆柱齿轮 基本齿廓 渐开线圆柱齿轮 模数 齿轮滚刀 基本型式和尺寸

材料和硬度

滚刀用普通高速钢制造 也可用高性能高速钢制造

实施

精度

滚刀外径的极限偏差为 总长的极限偏差为 滚刀的其他主要公差按表 的规定

表

序号Biblioteka 检查项目及示意公差 精度 代号 等级

孔径偏差

内孔配合表面上超出公差的啦叭口长

度应小于每边配合长度的

键槽两侧内

孔配合表面 超出公差部分的宽度 每边应

不大于键宽的一半 在对孔作精度检查时

具有公称直径的基准芯轴应能通过孔

包装 滚刀包装前应经防锈处理 并应采取措施防止在包装运输过程中的损伤

当不检

本标准由全国刀具标准化技术委员会归口

本标准负责起草单位 成都工具研究所 汉江工具厂 贵阳工具厂

本标准主要起草人 沈士昌 商宏谟 曾 涛 林 刚 马国滨

本标准于

年 月首次发布

前言

国际标准化组织 是一个世界性的国家标准团体 成员体 联盟 国际标准的制订一般由

的技术委员会进行 每个成员体如对某个为此已建立技术委员会的题目感兴趣 均有权派代表参加

该技术委员会的工作 与 有联络的政府性和非政府性的国家组织也可参加国际标准工作

由技术委员会提出的国际标准草案在成为国际标准之前 均要提交给成员体表决

国际标准

是由

齿轮 技术委员会编制

年提交成员体投票

下列国家的成员体投赞成票

澳大利亚

法国

罗马尼亚

奥地利

德国

南非

比利时

匈牙利

西班牙

保加利亚

印度

瑞典

加拿大

意大利

模数 公差

在滚刀一周内 切削刃与内孔同心圆柱 表面的交点对滚刀理论螺旋线的最大轴向 误差

一转内切削刃的螺旋线误差 采用啮合 线检查时

三转内切削刃的螺旋线误差

相邻刀齿啮合误差

序号

检查项目及示意 啮合误差

表完

公差 精度 代号 等级

模数 公差

沿着啮合线方向测量滚刀切削刃时 在 啮合线全长内的最大误差

滚刀的成品检验采用下列两组精度中的任意一组 第一组 第二组

齿形误差

在检查截面中的测量范围内 容纳实际 齿形的两条理论直线齿形间法向距离

齿形误差 采用啮合线检查时

齿厚偏差

在滚刀理论齿高处测量的齿厚对公称 齿厚的偏差

相邻切削刃的螺旋线误差

相邻切削刃与内孔同心圆柱表面的交 点对滚刀理论螺旋线的最大轴向误差

序号

检查项目及示意

一转内切削刃的螺旋线误差

表续

公差 精度 代号 等级

轴台的径向圆跳动

模数 公差

轴台的端面圆跳动

外圆的径向圆跳动

滚刀全长上 齿廓到内孔中心线距离的 最大差值

序号

检查项目及示意 刀齿前面的径向性

表续

公差 精度 代号 等级

模数 公差

在测量范围内 容纳实际刀齿前面的两 个平行于理论前面的平面间的距离

容屑槽的相邻周节差

在滚刀分度圆附近的同一圆周上 两相邻 周节的最大差值

滚刀切削部分硬度 普通高速钢为

高性能高速钢为

外观和表面粗糙度

滚刀表面不得有裂纹 崩刃 烧伤及其他影响使用性能的缺陷 滚刀表面粗糙度的上限值按表 的规定

表

滚刀的精度等级

检查表面

表面粗糙度参数

内孔表面 端面

轴台外圆 刀齿前面 刀齿侧面 刀齿顶面及圆角部分

表面粗糙度

中华人民共和国国家质量监督检验检疫总局

批准

注 采用第一组检验时 啮合误差合格 此时 齿形误差可选用 验啮合误差时 应采用第二组检验

一转内切削刃的螺旋线误差可选用

标志和包装

标志 产品上应标志 产品商标 模数 基准齿形角 分圆柱上的螺旋升角 螺旋方向 右旋不标 精度等级 材料代号 普通高速钢不标 制造年份 包装盒上应标志 制造厂名称 地址和商标 产品标记 精度等级 材料代号或牌号 制造年份

前

言

本标准等效采用国际标准

单头齿轮滚刀精度 精度部分 表 与

相同 其他部分如表面粗糙度 标志 包装等根据我国实际情况编制

本标准是对

的修订 滚刀材料由原来的

改写为普通高速钢或高性能

高速钢 取消金相组织的要求 取消齿侧面上齿形合格部分长度的要求 取消了性能试验一章

本标准自生效之日起 代替

本标准由中国机械工业联合会提出

瑞士

捷克和斯洛伐克

朝鲜

英国

埃及

荷兰

前苏联

芬兰

波兰

下列国家的成员体投反对票

日本

美国

中华人民共和国国家标准

齿轮滚刀 通用技术条件

代替

范围

本标准规定了模数 按

齿轮滚刀的材料和硬度 外观和表面粗糙度 精度及

标志和包装等基本要求

滚刀精度分为

四级

按本标准制造的滚刀用于加工基本齿廓按

规定的齿轮

本标准适用于模数等于或大于