风险矩阵法(LS)评价准则

安全风险评价风险矩阵法LSLEC法

风险矩阵法(L • S)英国石油化工行业最先采用,即辨识出每个作业单元可能存在的危害,并判定这种危害可能产生的后果及产生这种后果的可能性,二者相乘,得出所确定危害的风险。

然后进行风险分级,根据不同级别的风险,采取相应的风险控制措施。

风险的数学表达式为:R= LX S。

其中:R —代表风险值;L—代表发生伤害的可能性;S—代表发生伤害后果的严重程度。

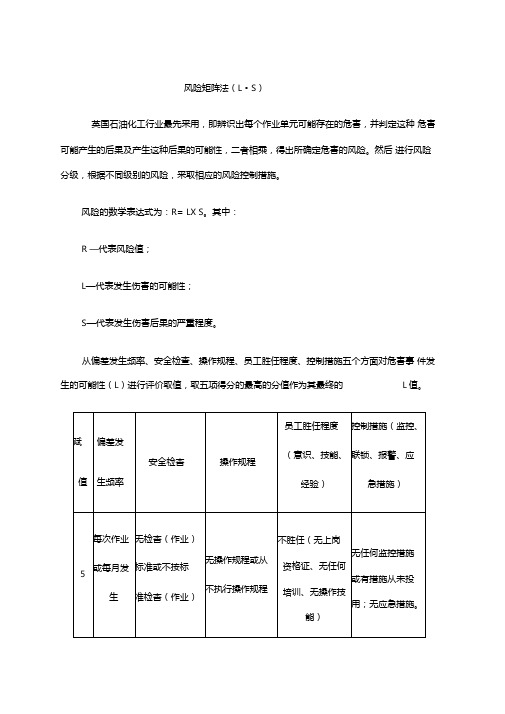

从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性(L)进行评价取值,取五项得分的最高的分值作为其最终的L值。

从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度(S)进行评价取值,取五项得分最高的分值作为其最终的S值。

确定了S和L值后,根据R= LX S计算出风险度R的值根据R的值的大小将风险级别分为以下四级:R= LX S= 17〜25: A级,需要立即暂停作业;R= LX S= 13〜16: B级,需要采取控制措施;R= LX S= 8〜12: C级,需要有限度管控;R= LX S= 1〜7: D级,需要跟踪监控或者风险可容许。

作业条件风险程度评价(LEC基本原理是根据风险点辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

定量计算每一种危险源所带来的风险可采用如下方法:D= LEC式中:D—风险值;L—发生事故的可能性大小;E—暴露于危险环境的频繁程度;C—发生事故产生的后果。

当用概率来表示事故发生的可能性大小(L)时,绝对不可能发生的事故概率为0;而必然发生的事故概率为1。

从系统安全角度考虑,绝对不发生事故是不可能的,所以人为地将发生事故可能性极小的分数定为0.1,而必然要发生的事故的分数定为10,介于这两种情况之间的情况指定为若干中间值。

当确定暴露于危险环境的频繁程度(E)时,人员出现在危险环境中的时间越多,则危险性越大,规定连续出现在危险环境的情况定为10,而非常罕见地出现在危险环境中定为0.5,介于两者之间的各种情况规定若干个中间值。

风险矩阵评价法(R=LS)

精品文档.风险矩阵评价法基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

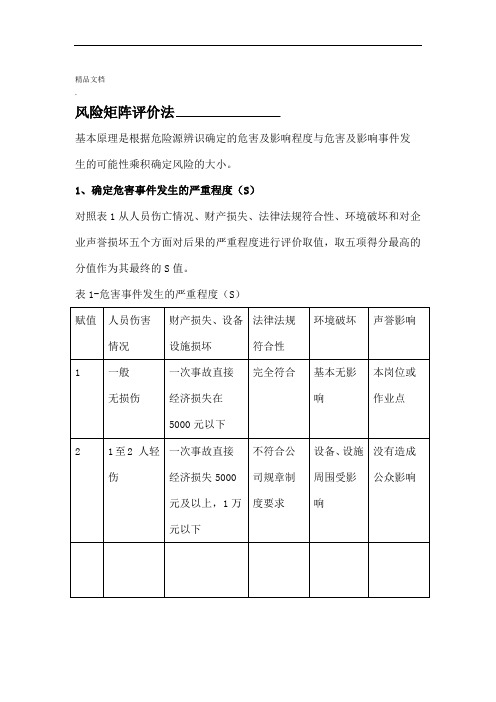

1、确定危害事件发生的严重程度(S)对照表1从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的S值。

表1-危害事件发生的严重程度(S)3造成1至2人重伤3至6人轻伤一次事故直接经济损失在1万元及以上,10万元以下不符合事业部程序要求作业点范围内受影响引起省级媒体报道,一定范围内造成公众影响41至2人死亡3至6人重伤或严重职业病一次事故直接经济损失在10万元及以上,100万元以下潜在不符合法律法规要求造成作业区域内环境破坏引起国家主流媒体报道53人及以上死亡7人及以上重伤一次事故直接经济损失在100万元及以上违法造成周边环境破坏引起国际主流媒体报道2、确定危害事件发生的可能性(L)对照表2从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L值。

表2-危害事件发生的可能性(L)精品文档.3、确定了S和L值后,根据R=L×S计算出风险度R的值,依据表3的风险矩阵进行风险评价分级。

(注:风险度 R值的界限值,以及L和S定义不是一成不变的,可依据具体情况加以修订。

)表3-风险矩阵(R)精品文档.根据R的值的大小将风险级别分为以下五级:R=L×S=17~25:关键风险(Ⅰ级),需要立即停止作业;R=L×S=13~16:重要风险(Ⅱ级),需要消减的风险;R=L×S= 8~12:中度风险(Ⅲ级),需要特别控制的风险;R=L×S= 4~7 :低度风险(Ⅳ级),需要关注的风险;R=L×S= 1~3 :轻微风险(Ⅴ级),可接受或可容许风险。

表4 风险分级控制模型表。

风险矩阵评价法(R=LS)

风险矩阵评价法基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

1、确定危害事件发生的严重程度( S )对照表 1 从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的 S 值。

表 1-危害事件发生的严重程度( S )人员伤害 财产损失、设备设法律法规符环境破坏声誉影响 赋值施损坏合性情况1一般 一次事故直接经济 完全符合基本无影响本岗位或作无损伤损失在 5000 元以下业点1至 2 人轻伤一次事故直接经济 不符合公司 设备、设施周 没有造成公 2损失 5000 元及以 规章制度要围受影响众影响上, 1 万元以下求造成 1至2人一次事故直接经济 不符合事业 作业点范围 引起省级媒 3重伤损失在 1 万元及以 部程序要求内受影响体报道,一定 3至 6人轻伤 上, 10 万元以下范围内造成公众影响1至 2人死亡一次事故直接经济 潜在不符合 造成作业区 引起国家主 43至 6人重伤 损失在 10 万元及以 法律法规要 域内环境破 流媒体报道或严重职业 上, 100 万元以下求坏病3 人及以上死 一次事故直接经济 违法 造成周边环 引起国际主 5亡损失在 100 万元及 境破坏流媒体报道7 人及以上重 以上伤2、确定危害事件发生的可能性( L )对照表 2 从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L 值。

表 2- 危害事件发生的可能性( L )偏差发员工胜任程度 控制措施(监控、 赋值操作规程(意识、技能、 联锁、报警、应安全检查生频率经验)急措施)无检查(作不胜任(无上岗无任何监控措施每 次 作无操作规程或从 资格证、无任何 5业)标准或不 或有措施从未投业 或 每 不执行操作规程培训、无操作技 按标准检查用;无应急措施。

风险矩阵法

果

等

级

5

轻度危险

显著危险

高度危险

极其危险

极其危险

4

轻度危险

轻度危险

显著危险

高度危险

极其危险

3

稍有危险

轻度危险

显著危险

显著危险

高度危险

2Hale Waihona Puke 稍有危险轻度危险轻度危险

轻度危险

显著危险

1

稍有危险

稍有危险

稍有危险

轻度危险

轻度危险

1

2

3

4

5

(附录D和附录E中人员伤亡、直接经济损失情况仅供参考,不具有确定性,可根据各企业风险可接受程度进行相应调整。)

2

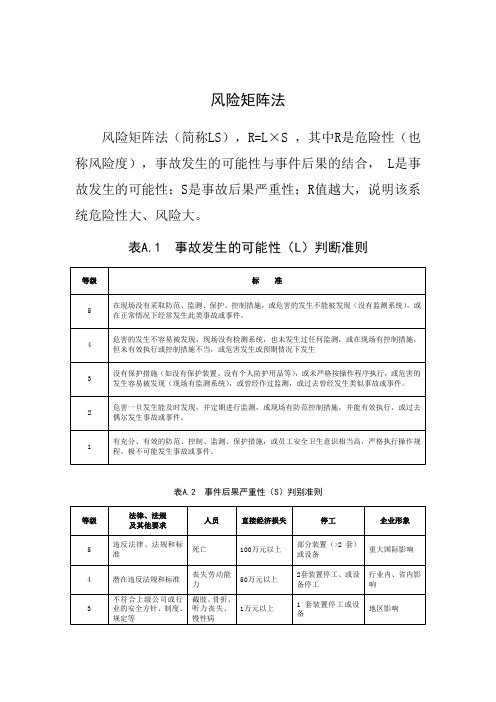

危害一旦发生能及时发现,并定期进行监测,或现场有防范控制措施,并能有效执行,或过去偶尔发生事故或事件。

1

有充分、有效的防范、控制、监测、保护措施,或员工安全卫生意识相当高,严格执行操作规程。极不可能发生事故或事件。

表A.2事件后果严重性(S)判别准则

等级

法律、法规

及其他要求

人员

直接经济损失

停工

企业形象

风险矩阵法

风险矩阵法(简称LS),R=L×S,其中R是危险性(也称风险度),事故发生的可能性与事件后果的结合,L是事故发生的可能性;S是事故后果严重性;R值越大,说明该系统危险性大、风险大。

表A.1事故发生的可能性(L)判断准则

等级

标准

5

在现场没有采取防范、监测、保护、控制措施,或危害的发生不能被发现(没有监测系统),或在正常情况下经常发生此类事故或事件。

5

违反法律、法规和标准

死亡

100万元以上

部分装置(>2套)或设备

风险矩阵分析法

危害的发生不容易被发现,现场没有检测系统,也未发生过任何监测,或在现场有控制措施,但未有效执行或控制措施不当,或危害发生或预期情况下发生

3

没有保护措施(如没有保护装置、没有个人防护用品等),或未严格按操作程序执行,或危害的发生容易被发现(现场有监测系统),或曾经作过监测,或过去曾经发生类似事故或事件。

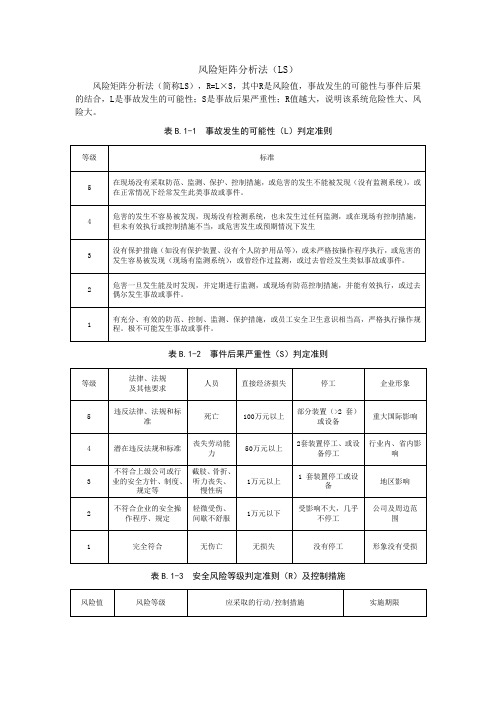

风险矩阵分析法(LS)

风险矩阵分析法(简称LS),R=L×S,其中R是风险值,事故发生的可能性与事件后果的结合,L是事故发生的可能性;S是事故后果严重性;R值越大,说明该系统危险性大、风险大。

表B.1-1 事故发生的可能性(L)判定准则

等级

标准

5

在现场没有采取防范、监测、保护、控制措施,或危害的发生不能被发现(没有监测系统),或在正常情况下经常发生此类事故或事件。

轻微受伤、间歇不舒服

1万元以下

受影响不大,几乎不停工

公司及周边范围

1

完全符合

无伤亡

无损失

没有停工

形象没有受损

表B.1-3 安全风险等级判定准则(R)及控制措施

风险值

风险等级

应采取的行动/控制措施

实施期限

20-25

A/1级

极其危险

在采取措施降低危害前,不能继续作业,对改进措施进行评估

立刻

15-16

B/2级

2

危害一旦发生能及时发现,并定期进行监测,或现场有防范控制措施,并能有效执行,或过去偶尔发生事故或事件。

1

有充分、有效的防范、控制、监测、保护措施,或员工安全卫生意识相当高,严格执行操作规程。极不可能发生事故或事件。

表B.1-2 事件后果严重性(S)判定准则

等级

法律、法规

及其他要求

LS法安全风险评价准则

危害一旦发生能及时发现,并定期进行监测,或现场有防范控制措施,并能有效执行,或过去偶尔发生事故或事件。

1

有充分、有效的防范、控制、监测、保护措施,或员工安全卫生意识相当高,严格执行操作规程。极不可能发生事故或事件。

表C.1-2 事件后果严重性(S)判定准则

等级

法律、法规

及其他要求

人员

直接经济损失

停工

4

危害的发生不容易被发现,现场没有检测系统,也未发生过任何监测,或在现场有控制措施,但未有效执行或控制措施不当,或危害发生或预期情况下发生

3

没有保护措施(如没有保护装置、没有个人防护用品等),或未严格按操作程序执行,或危害的发生容易被发现(现场有监测系统),或曾经作过监测,或过去曾经发生类似事故或事件。

表c12事件后果严重性s判定准则等级法律法规及其他要求人员直接经济损失停工企业形象5违反法律法规和标准死亡100万元以上部分装置2套或设备重大国际影响4潜在违反法规和标准丧失劳动能力50万元以上2套装置停工或设备停工行业内省内影响3不符合上级公司或行业的安全方针制度规定等截肢骨折听力丧失慢性病1万元以上1套装置停工或设备地区影响2不符合企业的安全操作程序规定轻微受伤间歇不舒服1万元以下受影响不大几乎不停工公司及周边范围1完全符合无伤亡无损失没有停工形象没有受损表c13安全风险等级判定准则r及控制措施风险值风险等级应采取的行动控制措施实施期限2025a1级极其危险在采取措施降低危害前不能继续作业对改进措施进行评估立刻1516b2级高度危险采取紧急措施降低风险建立运行控制程序定期检查测量及评估立即或近期整改912c3级显著危险可考虑建立目标建立操作规程加强培训及沟通2年内治理48d4级轻度危险可考虑建立操作规程作业指导书但需定期检查有条件有经费时治理13e5级稍有危险无需采用控制措施需保存记录表c14风险矩阵表后果等级5轻度危险显著危险高度危险极其危险极其危险4轻度危险轻度危险显著危险高度危险极其危险3轻度危险轻度危险显著危险显著危险高度危险2稍有危险轻度危险轻度危险轻度危险显著危险1稍有危险稍有危险轻度危险轻度危险轻度危险12345

风险矩阵评价法(R=LS)

风险矩阵评价法

基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

1确定危害事件发生的严重程度(S)

对照表1从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的S值

2、确定危害事件发生的可能性(L)

对照表2从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面

对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L值

3、确定了S和L值后,根据R=L S计算出风险度R的值,依据表3的风险矩阵进行

风险评价分级。

(注:风险度R值的界限值,以及L和S定义不是一成不变的,可依据具体情况加以修订。

)

表3-风险矩阵(R)

根据R的值的大小将风险级别分为以下五级:

R=L X S=1725 :关键风险(I级),需要立即停止作业;R=L X S=1316:重要风险(U级),需要消减的风险;R=L X S=812:中度风险(川级),需要特别控制的风险; R=L X S=47 :低度风险(W级),需要关注的风险;

R=L X S=43 :轻微风险(V级),可接受或可容许风险。

表4风险分级控制模型表。

风险矩阵评价法(R=LS)

风险矩阵评价法

基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

1、确定危害事件发生的严重程度(S)

对照表1从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的S值。

表1-危害事件发生的严重程度(S)

2、确定危害事件发生的可能性(L)

对照表2从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L值。

表2-危害事件发生的可能性(L)

3、确定了S和L值后,根据R=L×S计算出风险度R的值,依据表3的风险矩阵进行风险评价分级。

(注:风险度R值的界限值,以及L和S定义不是一成不变的,可依据具体情况加以修订。

)

表3-风险矩阵(R)

根据R的值的大小将风险级别分为以下五级:

R=L×S=17~25:关键风险(Ⅰ级),需要立即停止作业;

R=L×S=13~16:重要风险(Ⅱ级),需要消减的风险;

R=L×S= 8~12:中度风险(Ⅲ级),需要特别控制的风险;R=L×S= 4~7 :低度风险(Ⅳ级),需要关注的风险;

R=L×S= 1~3 :轻微风险(Ⅴ级),可接受或可容许风险。

表4 风险分级控制模型表

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。

风险矩阵评价法(R=LS)(1)

风险矩阵评价法

基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

1、确定危害事件发生的严重程度(S)

对照表1从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的S值。

表1-危害事件发生的严重程度(S)

2、确定危害事件发生的可能性(L)

对照表2从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L值。

表2-危害事件发生的可能性(L)

3、确定了S和L值后,根据R=L×S计算出风险度R的值,依据表3的风险矩阵进行风险评价分级。

(注:风险度 R值的界限值,以及L和S定义不是一成不变的,可依据具体情况加以修订。

)

表3-风险矩阵(R)

根据R的值的大小将风险级别分为以下五级:

R=L×S=17~25:关键风险(Ⅰ级),需要立即停止作业;

R=L×S=13~16:重要风险(Ⅱ级),需要消减的风险;

R=L×S= 8~12:中度风险(Ⅲ级),需要特别控制的风险;R=L×S= 4~7 :低度风险(Ⅳ级),需要关注的风险;

R=L×S= 1~3 :轻微风险(Ⅴ级),可接受或可容许风险。

表4 风险分级控制模型表。

风险矩阵评价法(R=LS)

风险矩阵评价法基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

1、确定危害事件发生的严重程度( S )对照表 1 从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的 S 值。

表 1-危害事件发生的严重程度( S )人员伤害 财产损失、设备设法律法规符环境破坏声誉影响 赋值施损坏合性情况1一般 一次事故直接经济 完全符合基本无影响本岗位或作无损伤损失在 5000 元以下业点1至 2 人轻伤一次事故直接经济 不符合公司 设备、设施周 没有造成公 2损失 5000 元及以 规章制度要围受影响众影响上, 1 万元以下求造成 1至2人一次事故直接经济 不符合事业 作业点范围 引起省级媒 3重伤损失在 1 万元及以 部程序要求内受影响体报道,一定 3至 6人轻伤 上, 10 万元以下范围内造成公众影响1至 2人死亡一次事故直接经济 潜在不符合 造成作业区 引起国家主 43至 6人重伤 损失在 10 万元及以 法律法规要 域内环境破 流媒体报道或严重职业 上, 100 万元以下求坏病3 人及以上死 一次事故直接经济 违法 造成周边环 引起国际主 5亡损失在 100 万元及 境破坏流媒体报道7 人及以上重 以上伤2、确定危害事件发生的可能性( L )对照表 2 从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L 值。

表 2- 危害事件发生的可能性( L )偏差发员工胜任程度 控制措施(监控、 赋值操作规程(意识、技能、 联锁、报警、应安全检查生频率经验)急措施)无检查(作不胜任(无上岗无任何监控措施每 次 作无操作规程或从 资格证、无任何 5业)标准或不 或有措施从未投业 或 每 不执行操作规程培训、无操作技 按标准检查用;无应急措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件6:

风险矩阵法(L·S)

一、事件发生可能性L判定准则

等级 标准

5

在现场没有采取防范、监测、保护、控制措施,或危险有害因素的发生不能被发现(没

有监测系统),或在正常情况下经常发生此类事故或事件。

4 危险有害因素的发生不能被发现,现场没有检测系统,也未作过任何监测,或在现场有控制措施,但未有效执行或控制措施不当,或危险有害因素常发生或在预期情况下

发生

3 没有保护措施(如没有防护装置、没有个人防护用品等),或未严格按操作程序执行,或危险、有害因素的发生容易被发现(现场有监测系统),或曾经作过监测,或过去曾

经发生类似事故或事件,或在异常情况下发生过类似事故或事件

2

危险有害因素一旦发生能及时发现,并定期进行监测,或现场有防范控制措施,并有

有效执行或过去偶尔发生危险事故或事件。

1

有充分、有效的防范、控制、监测、保护措施,或员工安全卫生意识相当高,严格执

行操作规程,极不可能发生事故或事件.

二、事件后果严重性S判定准则

等级 法律、法规及其他要求 人 财产损失万元 环境影响 停工 公司形象

5 违反法律、法规、标准 死亡 >50 大规模公司外 部分装置(大于2套)或设

备停工

重大国际国内

影响

4 潜在违反法规、标准 丧失劳动能力 >25

公司内严重污染 2套装置停工或设备停工 行业内、省内影

响

3 不符合上级公司或行业的安全方针、制度、规定等 截肢、骨折、听力丧失、慢性病 >10 公司范围内中等污染 一套装置或设备停工 地区影响

2 不符合公司的安全操作规程 轻微受伤、间歇不舒服 <10 装置范围污染

受影响不大,几乎不停工 公司及周边范

围

1 完全符合 无伤亡 无损失 没有污染 没有停工 没有受损

三、风险等级判定及控制措施

风险程度 等级 应采取的行动或控制措施 实施期限

20-25 红色标识 重大 在采取措施降低危害前,不能继续作

业,对改进措施进行评估

立刻

15-16 橙色标识 较大 采取紧急措施降低风险,建立运行控

制程序,定期检查、测量及评估

立即或近期整改

8-12 黄色标识 一般 可考虑建立目标、建立操作规程,加

强培训及沟通

2年内整改

<6

蓝色标识

低风险 无需采取控制措施,但需要保存记录 有条件、有经费时治理

四、颜色标示

重大风险、较大风险、一般风险和低风险,分别用红、

橙、黄、蓝四种颜色标示,按照全省统一的色谱技术要求使

用颜色。

安全风险等级四色标识RGB色谱标准

序号 风险等级 颜色 色谱标准

1 重大风险 红 RGB:R255 G0 B0

2 较大风险 橙 RGB:R255 G97 B0

3 一般风险 黄 RGB:R255 G255 B0

4 低风险 蓝

RGB:R0 G0 B255