北汽福田模具生产作业规范

模具安全操作规程

模具安全操作规程一、前言在工业生产中,模具是一种非常重要的工具,广泛应用于汽车、电子、家电等各个领域。

模具的安全操作对于保证生产效率和工作安全至关重要。

本文将介绍模具安全操作规程,旨在提高工作人员的安全意识,减少工作中的事故和损失。

二、基本原则1.熟悉设备:在进行模具操作前必须对设备有足够的了解,包括使用方法、操作流程、紧固件和工作原理等。

2.个人保护:根据工作环境和任务需求选择适当的个人防护装备,如安全帽、耳塞、眼镜、手套等,并保持良好的工作姿势。

3.维护和保养:定期检查和维护模具设备,确保其正常运行,避免因磨损或故障引发的事故。

4.规范操作:按照操作规程进行模具操作,不能随意更改或绕过步骤,重视操作细节。

三、模具操作安全注意事项1.清洁模具:在进行模具操作之前,务必将其表面清洁干净,防止因杂质导致操作中的卡顿或损坏。

2.调整定位:对于需要调整定位的模具,操作人员应清楚操作按钮和控制手柄的功能,确保各个零件的准确定位。

3.固定稳定:在进行模具操作时,需将其固定在工作台上,保证模具的稳定,避免由于晃动或脱落引发事故。

4.操作平稳:在模具操作过程中,应保持动作平稳、稳定,避免因急动作导致模具受力过大而损坏。

5.遵循安全间距:操作人员在进行模具操作时,应保持足够的安全间距,避免手部或其他部位被夹住或受伤。

6.防止堵塞:在模具操作过程中,应注意防止物料堵塞和挤压物料过多,造成模具过载或卡住。

7.材料选择:根据模具要求选择适宜的材料,避免材料硬度过高或过低导致模具受损。

四、模具维护保养规程1.定期检查:每周对模具进行一次全面检查,检查模具的零部件是否齐全,有无明显磨损或裂纹,是否需要更换或维修。

2.保持清洁:模具使用完毕后,要进行清洁保养,去除灰尘和污垢,保持模具表面的光洁度和平整度。

3.润滑保养:模具零部件需要涂抹适量的润滑油,避免零件因运作过程中的高温和摩擦而损坏。

4.防锈防腐:对于长时间存放的模具,可以适当使用防锈剂和防腐剂进行处理,保护模具的表面免受腐蚀。

模具生产操作规程

模具生产操作规程一、前言模具在工业生产中起着重要的作用,它是生产各种产品的基础工具。

为了规范模具生产操作,提高生产效率和质量,制定模具生产操作规程是非常必要的。

本文将介绍一份模具生产操作规程,以期对广大模具操作人员有所帮助。

二、安全防护模具生产操作中安全防护是最为重要的一环。

操作人员在进入生产现场前,必须穿戴必要的防护设备,包括安全帽、护目镜、耳塞等。

对于接触高温的作业,还需戴好耐高温手套和工作服。

在操作过程中,不得随意调整设备和机器,必须严格按照操作规程进行操作。

遇到突发情况或异常情况时,要及时报告相关人员并采取相应的应急措施。

三、设备操作规范1. 设备操作前,必须对设备进行检查,确保设备完好无损,没有故障和异常情况。

操作人员要熟悉设备的使用方法和操作步骤,有必要时可以进行培训学习。

2. 模具的安装和拆卸必须按照操作规范进行,不得强行进行。

在进行安装和拆卸时,要注意模具的定位和位置,确保操作的准确性和安全性。

3. 设备的调试和试模前,必须进行各项参数的设定和调整。

操作人员要仔细检查设备的各项指标,确保设备能正常运行,并进行试模操作,以验证设备的性能和稳定性。

四、模具维护保养模具的维护保养对于模具的使用寿命和生产效率有着重要的影响。

以下是模具维护保养的一些注意事项:1. 模具在生产过程中要保持干燥和清洁,不得淋雨和接触酸碱性溶液。

在使用完之后,要进行及时的清洁和擦拭,防止积灰和腐蚀。

2. 模具在长时间停用之前,要进行防锈处理,可以使用一些专用的防锈剂进行喷涂和涂覆。

在存放过程中,要采取避免碰撞和损坏的措施,确保模具的完整性和稳定性。

3. 对于常用模具,要定期进行检查和维护,以确保模具的正常使用。

一些易损件和磨损件要及时更换,避免发生故障和事故。

五、质量监控质量监控是模具生产过程中必不可少的环节。

以下是一些质量监控的常用方法和要求:1. 在模具试模阶段,要对试模产品进行严格的检查和测试。

对于工艺要求高的产品,可以进行抽检或全检,确保产品质量的稳定和可靠。

模具作业规范

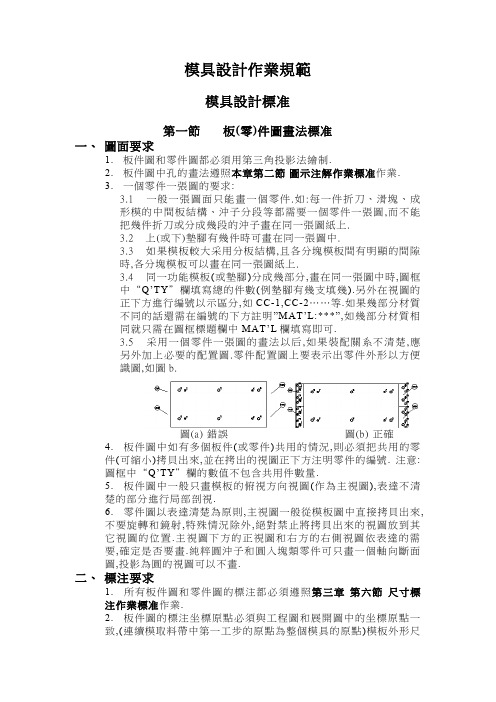

模具設計作業規範模具設計標准第一節板(零)件圖畫法標准一、圖面要求1.板件圖和零件圖都必須用第三角投影法繪制.2.板件圖中孔的畫法遵照本章第二節圖示注解作業標准作業.3.一個零件一張圖的要求:3.1一般一張圖面只能畫一個零件.如:每一件折刀、滑塊、成形模的中間板結構、沖子分段等都需要一個零件一張圖,而不能把幾件折刀或分成幾段的沖子畫在同一張圖紙上.3.2上(或下)墊腳有幾件時可畫在同一張圖中.3.3如果模板較大采用分板結構,且各分塊模板間有明顯的間隙時,各分塊模板可以畫在同一張圖紙上.3.4同一功能模板(或墊腳)分成幾部分,畫在同一張圖中時,圖框中“Q’TY”欄填寫總的件數(例墊腳有幾支填幾).另外在視圖的正下方進行編號以示區分,如CC-1,CC-2……等.如果幾部分材質不同的話還需在編號的下方註明”MAT’L:***”,如幾部分材質相同就只需在圖框標題欄中MAT’L欄填寫即可.3.5采用一個零件一張圖的畫法以后,如果裝配關系不清楚,應另外加上必要的配置圖.零件配置圖上要表示出零件外形以方便識圖,如圖b.圖(a) 錯誤圖(b) 正確4.板件圖中如有多個板件(或零件)共用的情況,則必須把共用的零件(可縮小)拷貝出來,並在拷出的視圖正下方注明零件的編號. 注意:圖框中“Q’TY”欄的數值不包含共用件數量.5.板件圖中一般只畫模板的俯視方向視圖(作為主視圖),表達不清楚的部分進行局部剖視.6.零件圖以表達清楚為原則,主視圖一般從模板圖中直接拷貝出來,不要旋轉和鏡射,特殊情況除外,絕對禁止將拷貝出來的視圖放到其它視圖的位置.主視圖下方的正視圖和右方的右側視圖依表達的需要,確定是否要畫.純粹圓沖子和圓入塊類零件可只畫一個軸向斷面圖,投影為圓的視圖可以不畫.二、標注要求1.所有板件圖和零件圖的標注都必須遵照第三章第六節尺寸標注作業標准作業.2.板件圖的標注坐標原點必須與工程圖和展開圖中的坐標原點一致,(連續模取料帶中第一工步的原點為整個模具的原點)模板外形尺寸一般應為整數,模板外形有特殊要求時除外.3.零件高度有嚴格要求時,高度方向必須使用坐標標注.4.共用時,必須在主視圖中用引線標注出共用的模板或零件代號.共用板(零)件的尺寸盡量在主視圖中標注.共用零件有後續加工時,必須在拷貝出來的視圖上標全零件最終要求的設計尺寸.需作特殊處理的共用零件要做必要的引線註解說明,如圖一:三、模板配置圖利用功能菜單拷貝板件圖的圖框到“**CFGFORM”層;利用功能菜單對零件進行編號.編號盡量左右保持水平,上下保持垂直,當出現易混淆的情況時,相同零件的編號都需要寫出來,否則可只標一個作為代表.一般異形的零件編號在前,共用零件編號最后,圓形零件居前兩者之間.第二節圖示註解作業標准一、作業方法1.各種常見孔的注解方法,設計者需按范例書寫,不得私自改變書寫順序或省去某些項.在有間隙要求時需寫出間隙值,無間隙要求時,圓孔不寫C+0,異形孔寫明C+0.2.板件圖中要標註孔的代號並在注解中寫明孔的大小,所放間隙及公差要求.加工方法由加工單位根據尺寸及形位公差確定,設計者不需要註解加工方法.3.導柱孔、定位銷孔、固定銷孔和消孔、逃孔在圖上以實際尺寸繪出,加工單位不再加間隙.4.圖面所指間隙均指單邊間隙,如標雙面間隙需作特別說明.5.當同一個孔中各部分所放間隙不一致時,需用影線標明或直接將間隙放在圖元上,並在註解處註明.6.英文註解“UNLESS OTHERWISE SPECIFIED OTHERHOLES MUST BE MADE SHARP CORNER AND HAVE THE ESCAPED LINE WIRELINE”的意思是:除特殊標註外,其它孔全部清角消線頭. 對作了以上標註的模板中不清角及不消線頭的孔,在註解中需要單獨註明.7.當需要在沉頭內攻牙時,書寫方式如:M6 CB TOP M8 TAP TOPDEP 20,其表達的含意如下圖所示,其他以此類推.第三節共用件註解標准一、作業方法板件有共用情況出現時,在主視圖中用引線註明共用件的代號,並將被包圍的共用件COPY到主視圖的右邊,在COPY出來的視圖正下方寫上共用件的代號,如果相同的共用件數量不只一個時,還需在後面加上“(*數量)”. 並在注解處填寫合適的註解.註解可參照下面的格式用英文填寫1公母模共用時,沖裁間隙由設計者給定,線割斜度由加工者確定.如圖一:例: “UD SHARED WITH DB, GAP 0.07, BASED ON UD”意思是: UD板與DB板共用,保証沖裁間隙0.07,以UD板為准“UD SHARED WITH DB, GAP 0.07, BASED ON DB”意思是: UD板與DB板共用,保証沖裁間隙0.07,以DB板為准2內外打共用時,內外打尺寸的保証方法由設計者確定.如圖二: 2.1內外打共用需割斜度時,註解方法可參照公母模共用的註解方法,例:“SP SHARED WITH OP, GAP –0.8, BASED ON BOTHSP C-0.1±0.01 AND OP C–0.9±0.01”意思是: SP板和OP板共用,間隙0.8, 尺寸要求: SP板和OP板皆准,SP板放間隙-0.1, OP板放間隙-0.92.2內外打共用需割斷差時的註解方法參照下例:“SP SHARED WI TH OP, BASED ON BOTH SP C-0.03±0.01 AND OP C–0.04±0.01”意思是:SP板和OP板共用,尺寸要求: SP板和OP板皆准, SP板放間隙-0.03, OP板放間隙-0.042.3內外打共用只需保証某一塊板的尺寸時,註解方法參照下兩例:“SP SHARED WITH OP, BASED ON SP C-0.03”意思是:SP板和OP板共用,尺寸要求: SP板准, SP板放間隙-0.03“SP SHARED WITH OP, BASED ON OP C-0.04”意思是:SP板和OP板共用,尺寸要求: OP板准, OP板放間隙-0.043零件與模板共用時,尺寸保証方法由設計者確定,如下圖:3.1需用斜度保証尺寸時,註解方法參照下例:“DB SHARED WITH INSERT1, GAP 0.04, BASED ONINSERT13.2只需保証某一尺寸時,註解方法參照下兩例:“DB SHARED WITH INSERT1, BASED ON DB C+0.04意思是:DB板和INSERT1共用,尺寸要求: DB板准, DB板放間隙+0.04“DB SHARED WITH INSERT1, BASED ON INSERT1C+0.04意思是:DB板和INSERT1共用,尺寸要求: INSERT1准,INSERT1放間隙+0.043.3 “DB SHARED WITH INSERT1 BASED ON DB C+0, INSERT1 C-1.0意思是:DB 板與零件INSERT1共用,尺寸要求:DB板准,不放間隙,零件INSERT1放間隙-1.03.4 DB SHARED WITH INSERT2 BASED ON BOTH DB C+0 AND INSERT2 C+0, HATCHING: DB C+0 AND INSERT2 C-1.0意思是:DB 板與零件INSERT2共用,尺寸要求:DB板和零件INSERT2皆准,不放間隙,影線部分:DB板不放間隙,INSERT2放間隙-1.0註:上述各例註解中, “GAP**”是指加工完成后兩共用件間的間隙. “C**”是指加工尺寸在現有繪圖尺寸基礎上的偏移值4零件共用需割斜度時,都需要畫出“線割斜度方向示意圖”.如下圖所示:畫兩條斜線僅表示斜度方向並指明哪個端點是“DB尺寸”、哪個端點是“UD尺寸”,真正的斜度大小由加工單位根據設計者提供的沖裁間隙值去計算.第四節模板備料作業規范一、模板備料通用原則總體原則:沒有嚴格要求的模板外形尺寸以5MM為一階.1.2. 成形模夾板備料原則註: L與W按3.1項原則取值.二、下模座備料通用原則1.排配有墊腳螺釘側(如下圖中尺寸E),單邊加大30MM.2.裝有外導柱側(如下圖中尺寸F),Φ50有珠:單邊加大125MM; Φ50無珠:單邊加大110MM;Φ36有珠:單邊加大100MM; Φ36無珠:單邊加大100MM;Φ25有珠:單邊加大90MM; Φ25無珠:單邊加大90MM.3.未排外導柱又未排墊腳螺釘側,單邊加大10MM.注意:下模座到下墊腳的螺釘,在下模座上不需要沉頭,設計成身過孔即可.三、上模座的備料原則1.上模座不具有上托板的功能時,可取上模座與下模座規格(長*寬)相同,如圖a.2.如果模具無上托板,上模座兼具有上托板的功能時,如上圖b所示,還應注意:a.L與W及L2,L4取值要盡量符合上托板的標准,不符合標准時,要請示上級.b.L1取值要符合上托板的標准.c.U型鎖固溝的數量及佈置形式,可根據模具大小選取.d.模座厚度大於30MM時,影線部分背面銑深后要保證餘下的模板厚度為30.0MM.e.圖中的C值要保證不小於零.f.參照托板的備料原則.第五節結構圖畫法標准一、圖面要求1.視圖配置視圖配置以表達清楚為原則,必須有三個方向視圖: 拷貝一份下模板件圖作為主視圖(凍結MARK層,即不必要的五金零件代號,刪除局部視圖,標注等),在主視圖下方繪制正視圖,右方繪制側視圖,正側視圖應繪制為開模狀態.2.零部件畫法正視圖上,同一功能的五金零件只畫一個(無需剖視模板結構),對於沖子入子類零件,同一功能結構的一般也只需要繪制一個作為代表.如有在正視圖上未表達清楚的零件可在側視圖上畫出.正或側視圖過孔逃孔一定要畫.正或側視圖上的五金零件、沖子入子零件位置可與主視圖不一一對應.二、標註要求結構圖上應標註以下尺寸:模具總長,總寬,下模高度(包括頂料銷),外導柱,導套的尺寸規格,頂料銷頂出高度和滑塊行程,打板行程,打板高出模面高度等.標註形式選用UNIT1.三、模板編號模具結構圖上要在正或側視圖上對模板進行編流水號,從“01”開始,按從最下面模板到最上面模板的順序依次排列.編號要求從左到右保持水平,從上到下保持垂直.四、模板材料明細表結構圖中,在圖框標題欄上方需列出“模板材料明細表”,格式參考附件一“結構圖畫法範例”.該表應該反映出沖床規格、適用模高、上模重量、模具總重、閉模高度、各模板的規格大小(長*寬*高)、重量及料片材質和厚度等數據.五、圖層要求0 模板外形,五金零件外形LOUT 工程圖DIM 尺寸標註MARK 五金零件代號,文字註解LEAD 零件編號標註線等等第六節加工組立工藝性一、作業標準與原則1.線割孔(3MM以下的小孔除外)除刀口外,一般均需消線頭,並在尖角處清角,設計者要按標准標明註解,不需用圖形表示清角消線頭,尺寸由加工者確定.如附圖1:2.一般在非刀口板(例:打板和夾板)上的孔不參與成形,都需清角及消線頭.沖子和入子零件不可留線頭,消線頭的方法由加工單位確定.3.無特殊需要的入子一般做成長方形,並倒C角,方式如附圖2(模板倒R角).C值取0.5或1.0,甚至更大.同時注意入子的防呆措施(可利用在入子的本身倒一個較大的C角等方法).4.銑加工中角部無特殊要求,只要求清角時,圖形示出,不標圓角尺寸,由加工者現場確定圓角尺寸,如附圖3.5.銑加工中不清角時,一般取圓角大于R2.R按標註的尺寸加工,公差按標准取值,如附圖4. 銑床的部分刀具規格參考附件一.6.對於較厚的模板,如果采用雙面銑的方法時,要注意反面銑深范圍大於正面銑深范圍0.5mm~1mm.7.模板厚度方向有攻牙孔或其它結構時,設計者必須畫側視圖表示其位置.8.為了確保入子的裝配穩定性,設計者應將入子固定槽形狀設計成如附圖5所示,並畫出詳圖.9.對於細長類零件,應當考慮進行分段以利保証加工精度.分段后零件的長寬比視零件形狀尺寸而定,一般取值可在10~15之間.10.3mm以下的小孔,刀口板要做入子,小孔較多且密集時請示上級.11.為了方便模具的搬運,在模座的側面適當部位需加工起重螺紋孔.一般情況下,起重螺紋孔規格取M20*40,特殊情況下(例模座厚度小於30MM時)才考慮取M16*40.12.沖孔/落料/連續模中沖子過孔或落屑孔(SB/CB/DP/DD板)的銑加工優化處理(尤其是SB/DD):SB/DD在不影晌強度時可進行處理,並保証R≧3MM,DD板盡可能保証R≧5MM;CB/DP板一般不進行處理,除非孔形狀較規則不會對模具局部強度產生影響.不能處理成銑加工的R角時,設計者按標准放間隙和注解公差(±0.1),加工單位依自身狀況確定加工方法,設計者及主管檢查審核圖面時應將此項要求重點確認.加工部門CNC銑床程式現行刀具表1鑽頭規格:a直柄鑽頭:直徑:∅1.0~13.0 (每隔0.1mm一支), ∅15.5b錐柄鑽頭:直徑:∅13.5, ∅14, ∅14.5, ∅15, ∅17, ∅18, ∅18.5, ∅19,∅20.5, ∅21, ∅21.5, ∅22, ∅22.5, ∅23.0c潛水鑽:直徑:∅26(L=76mm), ∅32(L=80mm)2銑刀規格:(註:括號內數據為銑刀有效部份長度)a micro-100直徑:∅3(7), ∅4(9), ∅5(11), ∅6(12), ∅8(22), ∅10(25),∅12(30)b粗銑刀(過中心)直徑:∅6(15), ∅8(21), ∅10(24), ∅12(28), ∅14(28), ∅16(45),∅18(33), ∅20(41)加長型:∅12(52), ∅20(75)c精銑刀:直徑:∅6(15), ∅8(20), ∅10(25), ∅11(39), ∅12(28), ∅13(55), ∅14, ∅16,∅18, ∅20零件標准化第一節內導柱一.內導柱功能內導柱主要用於模板間和上.下模間的導正.二.內導柱規格及參數內導柱規格及參數詳見附件:五金零件規格參考圖之內導柱,相對應模板尺寸如下.三.選用原則1.通常選用Φ25的導柱,如果模具比較小也可根據實際情況選用Φ20,Φ16的.2.沖孔(或連續)模上模內導柱長度選取原則:一般情況下,開模時內導柱伸出打板面15~20MM,例圖(a);當下模定位塊(或導料塊)等伸出模板面很高時,導柱伸出打板面的長度L=定位塊(或導料塊)伸出模板面的長度H+(5-7)MM(保証模具閉模過程中,內導柱先導正,定位塊后進入打板)例圖(b).(a) (b)四.排配原則1.導柱一般排在模板的四個角上距邊35MM處,當導柱較小時,可排距模板邊緣30mm處.2.如果選用兩柱,可排在斜對角,也可根據實際情況排.3.在排配過程中要注意防呆,四柱時可選用其中一個大小與其余三個大小不一樣或把其中之一移位的方法來防呆;二柱時可選用一大一小的方法來防呆.五.五金零件表(BPA)填寫規范內導柱在五金零件中的填寫規范詳見附件:五金零件規格參考圖之內導柱.第二節外導柱一、外導柱功能外導柱的功能主要是用于上﹑下模的導正,保證上﹑下模的相對位置.二、外導柱規格外導柱規格:外導柱A, 外導柱B, 外導柱C, 外導柱D, 外導柱E,外導柱F六種,具體尺寸詳見附件“F版標准外導柱導套”.三、選用原則1.優先選用有珠導柱.2.根據模具的大小來適當選用外導柱的數量和大小.3.選取外導柱的長度時要注意在合模時模具各部分的導正順序如下:外導柱導正內導柱導正模具中沖(入)子等零件進入上(或下)模.四、排配原則1.排四柱和兩柱(後柱)時,導柱中心到模座兩條直角邊的距離盡量相等.如圖a.2.排二個中柱時,一般排在模座和墊板間,如圖b.3.連續模中在不影響送料的情況下,導柱一般都裝在下模; 工程模中為避免影響沖壓作業員的操作,導柱一般都裝在上模(后柱可考慮裝在下模).4.外導柱排布時,注意不要與機械手干涉.5.外導柱不能與其它模具零件干涉.6.注意導柱(套)固定螺絲孔的中心連線形成的正三角形的一條邊應平行於它鄰近的上(下)墊板(夾板或模板)的那條邊.(如圖a、b)圖(a) 圖(b)五、五金零件表(BPA)填寫規范外導柱在BPA表中的書寫規范范例:外導柱A L120*T28-W70*H35六、選用註意事項L與W值以10MM為一階.T與H值有28MM和35MM兩種規格.當相配合的模座厚度<40MM時,T或H可取28MM或35MM.當相配合的模座厚度>=40MM時,T或H取35MM.BPA表中還必須有鎖壓塊的螺絲M8*30,每對外導柱(套)6個.附件:F版標准外導柱導套附件:F版標准外導柱導套附件:F版標准外導柱導套附件:F版標准外導柱導套第三節內六角螺絲一.功能主要起連接緊固作用.二.規格內六角螺絲規格詳見附件:五金零件規格參考圖之內六角螺絲,相對應Φ17.0 Φ14.5 Φ24.0三.選用原則1.螺絲大小優先選用M10,當模板寬度較小時考慮用M8.2.下模座與下墊腳用M12螺絲,長度為下模座加20MM,不用沉頭.下托板與下墊腳用M12螺絲,長度為35MM,要用沉頭.3.上托板與上墊腳用M12螺絲,長度為40MM,要用沉頭,每條墊腳用兩個.4.上托板,上墊腳和上模座連結螺絲用M16,長度為上托板加上墊腳加10MM.四.排配原則1.螺絲到模板邊緣的垂直距離為25mm.2.在內導柱附近排四個螺絲.3.排完四個螺絲以後,再示螺絲間距離大小,以螺絲距離為150~200均勻排布螺絲.4.當模板寬度較大時可以考慮在模板中心按具體情況排布1~2個螺絲加強模板.5.螺絲的連接方式應考慮組立及修模的拆卸方便.附件:五金零件規格參考圖之內六角螺絲第四節 固定銷一. 零件功能1. 裝配定位,保証各被聯接件間的相對位置2. 在強度較弱處進行補強.二. 規格系列詳見附件:五金零件規格參考圖之固定銷三. 選用原則1. 一般模板間的定位聯接,優先選用Φ10.如果模具較小不便排配時可靈活選用較小規格的固定銷.2. 長度選用標准系列,並要保証一定的配合長度.注意選擇的固定銷不要過長而露出模板以外.四. 排配原則1. 一般模板間的定位聯接選用四個固定銷,模具較小時可選用兩個.2. 入子零件與模板間的定位聯接,視入子大小﹑固定銷數量靈活選用.3 在需要補強的地方,固定銷數量視實際情況定. 例:落料-沖孔複合模與剪邊模,視刃口的長短,在凹模(母模)刃口與模板邊緣間靈活布置固定銷及內六角螺釘.五. 模板孔的要求1. 固定銷配合孔間隙及公差要求參照“公差及間隙標准”.2. 固定銷消孔(逃孔)直徑為D+1.0,位置及尺寸公差±0.13. 在模板厚度>=40mm 時,相應的固定銷孔要設計加工逃孔,如下圖a 所示.圖a 中的C1和C2孔的註解可參考如下格式.C1 1-Φ10.010 +001THR Φ10.5 TOP DEP 20 C2 1-Φ10.01+001 THR Φ10.5 BOT DEP 20圖(a)請注意: a.逃孔的方向.b.逃孔深度(DEP后面的數值)精確到整數位即可.c.圖示錐度處加工單位不需要特意加工成平面.d.圖a中相關尺寸如下表所示: (單位: mm)詳見附件:五金零件規格參考圖之固定銷第五節彈簧一.彈簧功能彈簧是模具中廣泛應用的彈性零件,主要用于卸料、壓料、推件和頂出等工作.根據荷重不同,共分五種不同顏色加以區分,易於判別和選用.二.規格系列1.彈簧外徑系列:Φ8,Φ10,Φ12,Φ14,Φ16,Φ18,Φ20,Φ22,Φ25,Φ30,Φ35,Φ40,Φ50等.3.彈簧長度:15≦L≦80MM時,每5MM為一個階; 80≦L≦100MM時,每10MM為一個階; L≧100MM時,每25MM為一個階.4.彈簧內徑等于彈簧外徑的二分之一.5.通常使用的最大壓縮比是彈簧使用50萬回的最大壓縮比.如特殊情況要使用30萬回或最大極限壓縮比,要請示上級主管.三.選用原則1.長度選擇一般保証:在開模狀態彈簧的預壓縮量等於0(特殊情況確實需要預壓時,預壓縮量隨實際情況而定.);閉模狀態彈簧壓縮量小於或等於最大壓縮量(最大壓縮量LA=彈簧自由長L*最大壓縮比取值%).2.卸料、頂料優先選用綠色或棕色彈簧;如果頂料銷所需的頂料力不很大時,可選用紅色彈簧或藍色彈簧.3.復合模外脫料板用紅色彈簧,內脫料板用綠色或棕色彈簧.4.活動定位銷一般選用Φ6頂料銷,配Φ10黃色彈簧和M12止付螺絲.5.沖孔模和成形模用綠色或棕色彈簧,如有特殊需求時,由專案主管確定.6.彈簧規格優先選用Φ30.在空間較小區域可考慮選用其它規格(如Φ25,Φ20,Φ18,Φ16…...等).四.排配原則1.彈簧過孔中心到模板邊緣距離大於外徑D,與其他孔距離保持實體壁厚大於5MM.2.彈簧排列首先考慮受力重點部位,然後再考慮整個模具受力均衡平穩.受力重點部位是指:復合模的內脫料板外形和沖頭的周圍;沖孔模的沖頭周圍;成形模的折彎邊及有抽凸成形的地方.3.成形模采用氣墊結構時,下打板排配2~6個彈簧.下模座上不沉孔,彈簧選用黃色或藍色即可.五.五金零件表(BPA)填寫規範彈簧(顏色):D*L (D-彈簧外徑 L-自由長度)例: 彈簧TH(綠): Φ20*70第六節 等高套筒(等高螺絲)一. 規格系列1. 等高套筒之規格詳見附件:五金零件規格參考圖之等高套筒2. 等高螺絲之規格如下所示:備注: 1.L ≦100MM 時,長度以5MM 為一階;L>100MM 時,長度以10MM 為一階;2.訂購代號:等高螺絲 D*L二. 選用原則1. 綜合考量活動板的大小以及受力狀況,一般優先選用M8或M10的等高套筒;如果空間不夠,選用M6的等高套筒;2. 優先考量活動板行程,相關模板厚度以及標準沖子之長度,再選用套筒長度與之相配;3. 如果相關長度不是套筒之標準長度,則選用稍長的最接近長度之套筒,此時必須在備注欄里注明套筒之工作長度,由組立現場自行加工;4. 選用等高螺絲時要請示上級.相關長度不是標準長度時,不宜選用等高螺絲.三. 排配原則1.一般排完其他五金件之後,再排等高套筒;2.優先考慮受力重點部位,其次考慮活動板受力均衡平穩;3.活動板較大時,套筒孔間距可參照螺絲孔間距;注:除特別注明外,上述各原則亦適用于等高螺絲.附件:五金零件規格參考圖之等高套第七節頂料銷一. 功能頂料銷(又名浮升銷,浮升頂料銷),規格及參數詳見附件:五金零件規格參考圖之頂料銷,其功能是將沖壓件頂离模板表面以達到脫料目的.單位:mm)註意:1. LA 型頂料銷作為活動定位銷(活動案內)使用時,身逃孔直徑B 及間隙的取值參照相關標准,其它尺寸可參照上表選取2. 在頂料銷身逃孔需要線割加工時,身逃孔直徑B 及間隙的取值參照活動定位銷的要求3. 彈簧一般選用矩形彈簧.特殊情況下選用圓線彈簧時要確認以上相關尺寸三. 選用原則1. 一般選用Φ8的LB 型頂料銷.若位置不夠放時可適當選用Φ4, Φ6兩種規格的頂料銷复合模下料則選用Φ6的LA 型頂料銷2. 當所需頂料力很大,位置又夠放時可選用Φ10的頂料銷.(一般不予選用)3.頂料銷長度的選擇,要注意參考以下原則:a.保証前頁圖中“>=10”這個尺寸b.選用標准長度,並考慮可否不需要在模板上沉孔c.頂出高度<=10mm,一般選用Φ8*20的頂料銷;頂出高度>10mm時,選擇其它標准規格的頂料銷d.避免發生開模頂料時彈簧頂住前頁圖示台階處的現象四.排配原則頂料銷可參考下述原則排配:1.折彎脫料時,頂料銷的排配一般保証頂料銷身逃孔邊到材料邊或模具相應刃口邊距離為4mm,注意其位置尺寸盡量圓整到整數或小數點後一位2.折彎時如使用頂料銷脫料,在凸模上折彎邊每隔20~30mm排配一個頂料銷,折彎拐角處一定要排配一個頂料銷3.折單邊時,折彎邊頂料銷按5.2項原則排配,非折彎邊視大小均勻分布2~4個頂料銷4.抽孔,抽凸周圍對稱排配頂料銷(數量視抽孔抽凸的大小)頂料,也可用內打的形式頂料5.內孔精定位銷兩邊一般對稱排配兩個頂料銷,外形精定位可視需要確定是否需安裝頂料銷6.注意合模時,頂料銷不能頂在料片已沖孔或成型的地方,也不能与相應模板干涉(如頂在模板避空部分致使料片變形)7.另外頂料銷的排配還要考慮整個工件的穩定性五.五金零件表(BPA)填寫規範LA型頂料銷: 頂料銷LA: D*LLB型頂料銷: 頂料銷: D*LLA(LB):頂料銷類型(LB型頂料銷類型代碼可省略)(D:頂料銷公稱直徑 L:頂料銷長度)例:頂料銷LA: Φ6*40 頂料銷: Φ8*20六.注意事項1.如上下模均需排配頂料銷﹐則上下模之頂料銷中心位置互相偏移直徑的一半,如圖(1);2.折成型模頂料銷改善:在打板行程較大(如側沖壓平模),由于打板與打背板厚度的限制,頂料銷彈簧要過夾,此時彈簧彎曲,可能會彈出,造成生產中的不安全因素,為消除這一隱患,可在上夾板裝等高套筒,彈簧裝在其中,頭部用LA型頂料銷,如圖(2).附件:五金零件規格參考圖之頂料銷。

模具工安全操作规程

模具工安全操作规程作为一个模具工人,我们的身体和安全都是非常重要的。

遵守安全操作规程不仅可以保证我们的身体健康,还能保证生产过程的高效和质量。

下面是一些模具工安全操作规程的基本要求和注意事项。

身体健康身体健康是我们工作的基础,以下是一些基本的注意事项:•吸烟、喝酒、嗜好等不良习惯应避免或戒除•不要在工作区域内进食或喝水,特别是不能吃带壳的食品,以免在操作期间导致伤害•如果感到精神不佳或身体不舒服,请及时告知主管或上级领导工作服装和防护用品正确的工作服装和防护用品是我们保护身体最基本的装备,以下是常用的防护用品:•工作帽、工作服•工作手套、防护眼镜、口罩•防护耳塞、防护鞋等电气安全在模具制造的全过程中,电气安全至关重要,以下是常规的电气安全要求:•使用带接地的电气设备进行操作•布置电缆时应保证路线清晰并避免绞纠、压损等情况•切勿用手接触电气设备或设备接口,尽可能使用安全工具进行处理机器操作机器操作是模具工作的核心环节,下面是机器操作中的一些常见注意事项:•勿带无关物品进入设备操作范围,防止陌生物体对机器运行造成损坏•对于大型机器,应提前确认安全防护措施是否完善,如隔离、钳位、操作区域等•危险区域应用健康标识标明,如标牌、线路等常见风险点模具制造中还存在着许多潜在的风险点:•电锯、电刨等电动机具•钢丝板、刀模等锋利破坏工具•橡胶塑料等化学物品当然,除了上述提及的风险点,我们还应该特别关注以下场景:•在机器操作过程中,工件丢失、设备失灵等情况下时,应尽量保持镇定,不要惊慌失措•当机器对面带状外形物体时,需要避免使用手或明显的方法,以防外形物体进入操作区域•若发现设备存在隐患或异常情况,应及时报告主管总结作为一名模具工,对安全操作的重视是非常必要的。

在工作期间,我们应时刻保持警惕,并及时反馈可能的隐患。

当然,为了更好的工作质量,我们还应持续学习和提高自己的操作技能和工作态度。

模具加工安全操作规程

模具加工安全操作规程一、作业前的准备工作1.注重换工,原则上同一次加工不得超过3个小时。

2.不得偷工减料,不得将有缺陷的材料加工。

3.检查设备,摇手柄,推杆,避免突然启动设备,造成人身伤害。

二、安全操作规程1.机床产生的切屑及滑油、润滑脂等应及时清理、收妥。

2.发现容易引起危险事故的隐患,应当及时向领导或专责人员报告。

3.加工硬件内容标号,设备部位及工况,属于个人工作量和工作质量考核,应当严格按照要求执行,绝不允许拖延、应急。

4.加工时需要听从操作指示人员的指挥,调整加工速率,以有效避免主导加工差错,产生人身伤害和精神损失。

5.钳工在加工过程中,应当注意锉、线锯、锉锥、拆装钉等辅助工具,以免伤及手指或手掌皮肤等重要器官。

6.工件材料应清晰标记,如标记有误,应当及时调整,避免加工出错,浪费材料。

7.特殊加工时,要使用配副夹具,夹具加工应摆放平衡稳定,不得翻倒、摇晃。

8.加工工作完成后,立即关闭机器设备,严禁留有尾声。

三、日常维护保养1.定期对设备机械、电气系统进行维护、检查,确保设备运行良好,防止设备损坏引发事故。

2.定期对滑动、重力加工设备及支撑件进行检查,如有损坏需及时更换,保证设备正常运行。

3.在使用中注意保持设备清洁、干燥、无尘等条件,如发现杂物、液体等应及时清理。

4.设备故障应及时向领导或专责人员报告,由维修人员及时进行维修。

四、紧急处理措施1.加工中如发现设备故障或异常情况,应当立即停机检查,并及时通知领导和维修人员。

2.当发生紧急情况如火灾、泄漏等,应当及时止损,开启紧急设备,确保工作场所与人是否安全。

3.如有人员受伤或有危险事故发生,应立即报告领导或专责人员,进行伤员救治或紧急处理。

模具车间安全操作规程

模具车间安全操作规程安全操作规程为了保障员工的人身安全和设备的正常运转,本公司制定了以下的模具制造车间安全操作规程:1.员工必须接受安全教育和设备操作培训,并熟悉各设备的性能、操作程序和维护保养知识。

在操作设备时必须遵守设备安全操作规程。

2.员工进入生产厂区必须穿着工作服,扣好扣子,严禁穿戴不符合安全要求的衣物进入生产岗位。

在工作区域不允许穿拖鞋、凉鞋、高跟鞋和裙子。

3.每位员工都必须清楚本部门灭火器材的指定位置及使用方法。

消防器材前不得堆积任何物品,非指定人员不得在车间内部使用明火。

4.工作中要保持头脑清醒、精神专一,车间内不得追逐打闹。

在操作机器时不得东张西望,不与他人聊天说话。

严禁酗酒后或带病上机操作,不得疲劳工作。

5.在打开机械设备开关前,必须检查刀具部分的调整工具及固定扳手等杂物是否取走。

地面有油污时,必须先清除,以防滑倒。

插入插座时,要先检查机械设备上的开关是否关掉。

6.使用吊环、螺丝、铁链条、压板等时要先检查是否有裂纹存在,是否有松动现象。

7.工作前对设备进行加油润滑保养,加油部位要按设备说明进行,严禁设备无油工作。

8.必须合理选用各类机械设备,不能用小型电动工具干重活。

不能使劲推压工具、量具。

使用运输设备时不得超出设备最大承重量,如:行车、液压车等。

9.机器在不用和工厂停电时,要将机械设备的开关关掉,关掉电源,并检查好机械设备的性能是否完好,以防不测。

10.人员均不得站立在手推车及手动液压车上滑行。

运输设备、模具等物时应平稳前进,速度不可过快,不可摇晃。

转弯时减速慢行,货物过高过重时应请求其他人员支援。

11.使用打磨机时要戴防护眼镜,砂轮旋转方向不得朝人(或用防护档板)。

使用电气动工具时要检查其是否良好,防止漏电、漏气伤人。

12.使用吊车时先检查运转情况,下行程限位器是否正常,吊索是否牢固。

吊物尽量放低并注意四周情况,做到安全行驶。

停止工作时,不许有大型零部件吊悬于空中或放置在有可能滚滑的位置上。

模具加工安全操作规程范本

模具加工安全操作规程范本第一章总则第一条根据《中华人民共和国安全生产法》等相关法律法规,结合模具加工行业实际情况,制定本规程。

第二条本规程适用于模具加工过程中的安全操作,旨在保障员工的生命安全和身体健康,预防事故的发生。

第三条模具加工单位负责制定和实施本规程,严格执行、监督和检查。

第四条员工必须认真学习本规程,并遵守规程的各项安全操作规定。

第二章模具加工设备安全操作规程第五条模具加工设备的操作必须由持有相应证件的人员进行,未经许可,禁止他人随意操作设备。

第六条在操作设备前,必须仔细检查设备的运行情况,确保各项指示灯和安全装置齐全有效。

第七条操作人员应穿戴好工作服和劳动防护用品,按要求佩戴安全帽、耳塞、防护眼镜等。

第八条操作人员在操作设备时,必须做到专心、细心,严禁酗酒、吸烟等影响操作安全的行为。

第九条使用切削工具时,必须保持切削工具的锋利,并遵守切削工具的操作规程,及时清除切削工具的切屑和废料。

第十条对于设备的维修和保养工作,必须按规定进行,维修和保养时必须进行完全停机,并切断设备的电源。

第三章原材料安全操作规程第十一条在进行模具加工过程中,必须使用符合国家标准的、符合要求的原材料。

第十二条操作人员在接触原材料时,必须佩戴好工作服、劳动防护手套等防护用具。

第十三条在对原材料进行切削、磨削等操作时,必须按照操作规程进行,并佩戴防护眼镜等防护用具。

第十四条对于易燃、易爆、有毒等特殊原材料的使用,必须进行特殊的防护措施,按照规定进行操作。

第十五条在操作过程中,必须注意原材料的存放和保管,避免原材料受潮和受阳光直射。

第四章作业场所安全操作规程第十六条模具加工作业场所必须保持干燥、通风、明亮,并保持良好的工作环境。

第十七条作业场所的通道必须畅通无阻,设备和工具必须摆放整齐,以防造成意外事故。

第十八条作业场所必须配备灭火器等消防设备,并定期进行检查和维修。

第十九条作业场所必须有明确的安全标识,标明消防通道、紧急出口、紧急电话等重要信息。

模具企业安全操作规程(3篇)

第1篇一、总则为保障模具企业在生产过程中的安全,预防事故发生,确保员工生命财产安全,特制定本安全操作规程。

本规程适用于本企业所有员工,所有岗位。

二、安全教育培训1. 企业应定期对员工进行安全教育培训,提高员工的安全意识和自我保护能力。

2. 新员工入职后,必须接受安全教育培训,考试合格后方可上岗。

3. 定期组织员工参加各类安全知识竞赛,提高员工安全意识。

三、生产设备安全操作1. 操作人员必须熟悉设备性能、结构及安全操作规程,确保设备安全运行。

2. 设备启动前,应检查设备各部件是否完好,安全防护装置是否齐全有效。

3. 操作设备时,必须穿戴好劳动防护用品,如安全帽、工作服、防护眼镜等。

4. 严禁操作人员擅自拆卸、改装设备,如需维修,应通知专业人员处理。

5. 设备运行过程中,严禁操作人员离开岗位,发现异常情况立即停机处理。

四、模具安全操作1. 操作人员必须熟悉模具的结构、性能及安全操作规程,确保模具安全使用。

2. 模具安装、调试、拆卸过程中,必须佩戴防护手套,防止手部受伤。

3. 模具运行过程中,严禁操作人员站在模具下方,防止模具突然脱落造成伤害。

4. 模具发生异常情况时,应立即停机处理,并报告相关部门。

五、消防及应急处理1. 企业应配备足够的消防器材,并定期检查、维护,确保其完好有效。

2. 员工应熟悉消防器材的使用方法,掌握灭火技能。

3. 发生火灾时,应立即报警,并按照预案进行灭火、疏散。

4. 发生安全事故时,应立即停止生产,启动应急预案,并及时报告相关部门。

六、环境卫生及个人卫生1. 企业应保持生产场所整洁,及时清理生产过程中的废弃物。

2. 操作人员应保持个人卫生,穿着整洁,不得在工作场所吸烟。

3. 食堂、宿舍等生活区域应保持卫生,定期进行消毒。

七、奖惩制度1. 对遵守本规程,积极预防事故,表现突出的员工给予奖励。

2. 对违反本规程,造成安全事故的员工,根据事故严重程度给予相应处罚。

3. 对因工作失误造成事故的员工,视情节轻重,给予相应处罚。

福田模具开发通用要求

件五、模具开发通用要求1、冲压件供应商所选择模具制造商应提交的技术资料2.1.冲压生产纲领2.1.1.模具寿命:50万次。

2.1.2.冲压生产单位:欧曼工厂冲压生产部。

2.1.3.冲压生产方式:手工送取件。

2.1.4.生产制度:双班,250个工作日/年。

2.2.模具结构设计原则:2.2.1.所有模具应考虑到手工操作的安全合理性(如:良好的视野,足够的操作空间和操作区域);模具的零部件应考虑防松、防崩、防脱落、防冲击等措施;活动零部件应有安全措施,应有行程限位器、存放限位器、安全块、防护板、防护罩等。

2.2.2.人工操作的模具根据需要在模具上安装可折叠带橡胶滚轮的活动托架,保证送料、取件方便省力,有影响外表质量和生产操作性的送料和取料均要求设有防划伤的橡胶滚轮,防止擦(碰)伤工件表面;托架超出冲模底板外部分应设成折叠式。

2.2.3坯件的定位装置准确可靠,零件定位不易松动,操作方便、安全,便于制件的送进、取出,防止擦伤制件内外表面;压料、卸料机构必须灵活,退料(件)要求不能有任何障碍和粘附现象,保证使制件顺利脱离模具型腔,制件无变形或粘连,不妨碍取放工件和废料的排出;经磁性吸力加工后的模具零件应退磁。

2.2.4.对于左舵车或者右舵车的专用孔,以及同一种零件有不同安装孔位要求时,冲孔装置应使用气动元件进行切换。

2.2.5.大中小模具的定义模具长a+宽b≤1000 小型模具1000<模具长a+宽b≤2000 中型模具模具长a+宽b>2000 大型模具以下对于小型、中型和大型模具的定义与此相同。

2.3.模具主要零部件的材质:模具主要零部件使用的材质要符合不同类型的结构要求,铸件上要有2个试棒,在模具上保留1个试棒。

若铸件出现开裂,淬火硬度等不能达到质量要求时按照列表化学成分进行检查;注:模具的导柱均安装在下模座上,模具的起重和翻转应在设计时考虑。

2.5.模具安全区的设定2.7.模具快速定位装置中型和大型模具均需要利用机床的托杆孔进行快速定位,甲方要求优先采用以下三种定位结构: 1)2)3)2.8.模具中心线位置应有快速定位键槽。

模具企业操作规程模板免费

模具企业操作规程模板免费[企业名称]模具企业操作规程第一章总则第一条为了规范模具企业的操作行为,提高工作效率,确保生产质量和安全,制定本操作规程。

第二章人员管理第二条人员应具备相应的操作技能和证书,且定期进行培训和考核,确保技术水平和业务素质的提升。

第三条人员应严格按照操作规程进行操作,不得擅自更改操作流程。

第三章设备管理第四条设备应符合国家相关标准,定期进行检修和维护,保持设备的正常运转。

第五条对于发现设备故障或异常情况,应及时报告维修,并在维修完成后进行功能测试和调试。

第六条禁止使用未经授权或未验收的设备,严禁私自进行设备改动或拆卸。

第四章工艺管理第七条操作人员应熟悉工艺流程和操作要求,按照要求进行模具加工和调试。

第八条在使用模具前,应进行模具的检查和保养,确保模具的完好和使用性能。

第九条在模具调试过程中,应先进行模具安装和调整,然后进行试模,确保模具的正常使用。

第五章安全管理第十条操作人员应使用个人防护用品,如手套、口罩、护目镜等,确保自身的安全。

第十一条在操作过程中,严禁随意操作或嬉戏,必须保持集中注意力和严谨态度。

第十二条禁止饮食、吸烟或在操作区域内做其他不相关的行为。

第六章质量管理第十三条操作人员应保证加工精度和质量,严禁因操作不当导致模具损坏或产品缺陷。

第十四条对于发现质量问题,应立即停止操作,并报告相关责任人进行处理。

第十五条在生产过程中,应定期进行质量检验和抽样检查,确保产品符合相关标准和要求。

第七章管理制度第十六条严格遵守相关法律法规和国家标准,确保企业的合法经营和产品质量。

第十七条对于违反操作规程的行为,将按照公司规定进行相应的纪律处分。

第十八条本操作规程的修改和解释权归企业所有,随时进行修订。

第八章附则第十九条本操作规程自发布之日起执行,如有补充或修改,以最新修订的版本为准。

第二十条如有其他特殊情况或情节,可根据实际情况制定相应的操作规程。

以上即为[企业名称]模具企业操作规程,如有疑问或需要进一步了解,请及时与管理部门联系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具厂技术培训生产作业规范2003年11月25日北汽福田汽车股份有限公司潍坊模具厂目录1.实型作业指导书---------------------------------------------王晓军2.数铣加工作业指导书---------------------------------------------刘宝阁3.导板、导柱、导套孔标准化加工规范---------------------------------------------刘宝阁4.修边模刃口数铣加工规范---------------------------------------------刘宝阁5.钳工操作规范----------------------------------隋明伟、许传海实型作业指导书机械加工部分和铸坯的逃逸等主要部分要设定公差,主要是减少后边加工的故障。

(但测定地方实型制作倒角规范技术要求1.贴倒角的尺寸原则如图所记。

2.在上记的模型图中有尺寸指示时,就按照模型图尺寸。

3.在上记的C5加工后存在的是机械加工留出的指定的倒角尺寸。

4.当导柱及导套的公称直径为63以上时,要预先在导柱和导套打入部标注切削余量,设型芯孔。

模具上铸字要求1.一般英文字母和尺寸:宽X高=25X352.模具前侧需铸出“F”记号,字母尺寸:宽X高=35X503.铸出文字项目:零件号、模具号、左或右、模具前后识别标志“F”,上模重量及总重,材料等。

4.铸出文字位臵:如图5.铸字颜色:白色铸件基准所有铸件(刃口镶块除外)均有铸造基准(二角槽),其位臵在铸造四边的侧壁上,位于冲模中心线上,直接铸出,不需加工。

数铣加工作业指导书1总则1.1严格按照数控设备的启动顺序启动设备。

1.2经常保持鼻端锥孔的清净,刀体无油泥、灰尘,保持主轴跟刀具的同心度(机床维护保养规程)。

1.3严格按照机床的加工范围、动力、精度等技术指标操作,防止超程、超载、超压、超差现象发生。

1.4加工过程中,要经常密切注意设备运行中的CNCSYS信息反馈,对出现的异常信息和报警,要及时查清原因,及时清除。

1.5要以六点定位原理为基本指导思想进行装夹。

1.6要严格执行工艺,保证工件装夹可靠、稳定和平衡。

1.7加工前要对机床的各项参数进行检查并调整到要求的状态。

1.8要根据加工程序要求选择刀具,要严格按照刀具提供的切削参数加工,尽量发挥出刀具的最大切削效能。

2装夹找正规范2.1六点定位原理和工艺装夹系统的稳定性是基本依据。

2.2找正时,以毛坯工件背面的3个32×80键槽粗定位,然后以正面2-Φ10孔打表找到工件的加工原点,一般情况下,加工原点跟模具中心一致。

2.3垫铁布臵以右图为准(图示为长度约1.5m的工件),长度每增加1mm,增加两块垫铁,呈对称分布。

2.4一般情况下,以四个压板四角呈对称分布,特殊情况下可酌加或酌减。

2.5压板位臵要放到工件底部有垫铁的地方,压板不要悬空,防止工件受压变型,压板后端支点要略高于前端1-2mm。

3镗孔3.1保证同轴度、垂直度、位臵度和表面质量。

3.2同一套模具上下模镗孔必须在同一机床上加工且加工顺序合模后必须一致。

3.3镗孔参数表4型面加工4.1型面加工规范a.Sф50清根→Sф50粗铣(步距8-10MM)→Sф32清根→Sф32半精铣(step=4mm)→Sф20清根→Sф20精铣(step=0.8-1mm)→Sф16清根→Sф12清根→ф10清根;b.ф50R6平刀粗铣(等高线) →Sф32清根→Sф32精铣(step=1mm)→Sф25清根→Sф20清根→Sф16清根→Sф10清根(多用于内板2-3序);c.要求上序加工刀的驱动方向跟下序驱动方向基本一样。

4.2型面加工参数表5刃口轮廓加工规范5.1修边轮廓采用粗铣半精铣清角精铣,不能产生让刀亏料现象。

5.2如遇到轮廓上面有型面的情况应先粗铣轮廓→加工型面→洁角→精铣轮廓。

且铣型面边界设定应以轮廓线为准。

5.3分模轮廓采用粗铣→精铣→不用洁角。

5.4压件器加工时,合模压紧,以上下模体为基准。

5.5刀具尽量以硬合金刀为主,粗铣时要冷却。

5.6刀具的选用及铣削用量表(刃口轮廓)5.7铣削用量选择标准表:8刀具选用及铣削用量的选择规范:8.1据不同的铣削方式选用不同的刀具。

8.2铣削用量的选择要充分考虑切削四要素和他们之间的相互关系和前后次序,其步骤:a.据刀具的参数值确定深度下,铣削宽度B。

b.选定铣削速度Vc。

c.6.2.3先定进给量Fzd.6.2.4然后确定进给:F=1000.Vc/ЛD×n×Fz×K(Vc铣削速度,n刀齿数,Fz每齿进给,K刚性系数)8.3刀具尽量短。

8.4冷却方式:粗铣、水冷、油冷;精铣:雾化冷却。

8.5刀片更换要以准切削参数运行10000行更换一次,以对刀块或对刀仪确定Z轴高度,谨防传递失误(精铣)导板、导柱、导套孔标准化加工规范1.为实现导板、导柱、导套孔的标准化加工,特制定此规范,此规范适用于:西班牙龙门加工中心、台湾数控龙门铣床、卧式加工中心、北京数显龙门铣床。

2.导板标准化加工规范2.1加工前,一定要准确检测刀具直径及刀具状况。

2.2测量导板的实际加工量,以确定每刀的加工量及粗加工次数。

需要插铣的导板,还要测量导板的宽度,以确定插铣的范围。

2.3切削用量的选择2.3.1导板粗加工2.3.1.1选用Ф50、Ф40波纹粗齿立铣刀,单边加工量4-6mm,S70-S120,F30-F80。

2.3.1.2选用φ60、φ50硬质合金铣刀,单边加工量3-4mm,S80-S120,F50-F100。

2.3.2导板半精加工,选用φ60、φ50硬质合金铣刀,单边切削量0.5-1.5mm,S80-S120,F60-F120。

2.3.3导板精加工2.3.3.1插铣φ32、φ40、φ50插铣刀,间距为0.7mm,单边切削量0.2-0.5mm,S1000-S1200,F1000-F1200.2.3.3.2立铣φ60、φ50硬质合金立铣刀,单边切削量0.2-0.5mm,S80-S120,F80-F120,单边留量0.15mm.2.3.3.3加工完成后要求检查导板尺寸及垂直度是否符合标准要求。

3.导柱、导套孔标准化加工规范3.1加工前,要先检查底孔直径,以确定粗镗孔的首次加工尺寸,镗杆直径及粗镗孔次数,并根据孔的深浅及所处位臵,选择合适长度的镗杆。

3.2加工前,还要检测预钻孔的偏心情况,若不够加工,则及时找有关人员协商。

3.3导套孔底部非工作部分的直径,应大于其相应导柱直径5mm以上。

3.4刀具选用3.4.1粗、半精镗孔,应选用不可调侧固式镗杆,镗刀头为方型刀头,主偏角450,刀头伸出方向与刀杆中心线成450角,刀头为焊接式硬质合金刀头,且切削部分宽度粗镗孔应大于6mm,半精镗孔应大于4mm.3.4.2精镗孔采用可调式镗杆,刀头为圆柱形可调式刀头,刀片为可转位硬质合金刀片,刀头伸出方向与刀杆中心线成450角。

3.5切削用量的选择3.5.1粗镗孔,单边切削量为4-5mm,S450-S600,F30-F50,加工后直径为公称直径D 3.5.2半精镗孔:单边切削量0.5-1.5mm,S400-S600,F30-F50,加工后直径为D 3.5.3精镗孔,单边切削量为0.1-0.3mm,S400-S500,F20-F40.3.6导柱、导套孔加工完成后,要检测孔径及垂直度等项目是否符合标准要求。

4.各机床的导板加工程序,插铣程序及镗孔程序应建立专用目录,并固定程序程序号,使用时,只需改动相应数据,以减少操作人员的编程时间修边模刃口数铣加工规范为确保修边模刃口的负间隙,保证刃口的加工质量,减少钳工修研工作量,在数铣加工修边模刃口时必须按以下规范进行加工。

1.在加工前,一定要认真测量刀具的直径,以保证加工后尺寸的准确。

2.所有刃口的加工,均采用顺铣加工,若程序是逆铣的,则要求编程人员增加顺铣程序,左右对称件加工刃口的,要求提供顺、逆铣两套刃口的加工程序。

3.在轮廓加工前,一定要测量刃口余量的大小。

若余量大于10mm时,应分两刀以上进行粗加工。

4.刃口加工工艺为粗加工、半精加工、精加工、清角。

5.粗加工后的单边余量为0.5—0.7mm,半精加工后单边余量为0.3—0.4,上模精加工后单边余量为0.15—0.2,下模精加工后单边余量为零.6.若按以上原则加工刃口,出现刀补过切的,则要求编程人员按实际留量编程,进行加工.7.有条件的机床,应在切削过程中,适当加冷却,以提高加工质量和刀具的使用寿命.8.切削参数的选择8.1粗加工8.1.1Ф50硬质合金刀,加工Cr12MoV时,单边切5--6mm,S90--S100,F30—F50;加工风冷钢时,单边切削量5--10mm,S100—S120,F40—F70.8.1.2Φ32硬质合金刀,加工Cr12MoV时,单边切削≤8mm,S160—S200,F40—S8 0;加工风冷钢时,单边切削≤12mm,S200—S240,F40—F100。

8.2半精加工(单边加工量为0.2-0.4)Φ32(Φ30)硬质合金刀加工Cr12MoV 时,S200—S240,F60—120;加工风冷钢时,S240—S300,F80---F160.8.3精加工(单边加工量为0.15—0.2)Φ32(Φ30)硬质合金刀加工Cr12MoV时, S240—S300,F80---F160;加工风冷钢时,S300—S400,F100---F200.8.4清角加工8.4.1ф20整体硬质合金刀,S600—S800,F10—F408.4.2ф16整体硬质合金刀,S800—S1000,F10—F408.4.3ф12整体硬质合金刀,S1000—S1200,F10—F408.4.4ф10整体硬质合金刀,S1200—S1600,F10—F408.4.5ф6整体硬质合金刀,S1800—S2000,F10—F40钳工操作规范第一章:钳工应具备的基本技能:1.划线——工件在加工之前(指毛坯)或在加工过程中(指半成品),用划线工具或三坐标划线机按图纸和加工工艺在工件上划出所需要的线条,用以表示工件上要加工的部位和界限。

2.划线的目的——第一,按照图纸和工艺要求确定各加工面的余量和各孔、槽、凸台、表面等的相互位臵,为以后的加工或校正提供参考依据;第二,可以对毛坯进行加工前的检查,并对加工余量进行全面的调整和分配;第三,确定在板材上截取材料的位臵,和理安排,做到节约材料。

3.划线前的准备——A.熟悉图纸和工艺文件,仔细分析下几道工序的具体要求;B.对画线对象进行外观的粗略检查,看其是否有明显的缺陷;C.对铸件毛坯,应预先清理型砂,除净毛刺和冒口;D.对锻件毛坯,应将氧化皮去掉;E.对半成品件,要去掉基准面上的毛刺,除净表面污垢和浮锈;E.考虑画线方案、画线基准、划线步骤、划线的内容以及划线工具、吊装工具和安全措施。