检查水冷壁

电厂检修项目质量检查标准

电厂检修项目质量检查标准一、引言电厂是能源生产的重要基地,为保证电力供应的可靠性和安全性,定期进行电厂检修是必要的。

而检修项目的质量检查是确保电厂设备正常运行的关键环节。

本文将介绍电厂检修项目质量检查的标准和要求。

二、检修项目质量管理体系1. 质量管理体系建立电厂检修项目的质量管理体系需建立符合ISO9001标准的质量管理体系。

该体系包括质量目标的设定、质量检查的程序与步骤,以及负责执行质量检查的人员的职责和权限。

2. 检修项目质量计划在电厂检修项目启动前,应编制检修项目质量计划,明确检修项目的目标、范围、时间计划和质量标准。

质量计划应包括检修项目工作内容、质量评估方法、检验标准和联络沟通机制等。

三、检查标准和要求1. 设备油封检查电厂中的润滑系统中使用的设备油封应定期检查。

检查包括油封的密封性能、磨损情况、润滑油的质量等。

未能达到规定标准的油封应及时更换。

2. 水冷壁检查电厂锅炉中的水冷壁是保持锅炉正常运行的重要组成部分。

检查应包括水冷壁的泄漏情况、管道的堵塞情况、腐蚀程度等。

如发现问题,应及时采取修复措施。

3. 电气设备检查检查电厂的电气设备是否符合国家标准和安全要求。

包括发电机、变压器、电缆等设备的线路连接、绝缘电阻、电气参数、运行状态等方面。

4. 排放气体质量检测电厂排放的气体应符合国家相关标准的要求,如二氧化硫、氮氧化物等。

对烟气中的污染物进行定期检测,确保排放达标。

5. 安全设施检查检查煤炭、油气输送系统的安全设施,如防爆措施、泄漏报警装置、自动停机装置等。

确保电厂的安全运行。

四、质量检查的方法和程序1. 检查方法质量检查可以采用目视检查、测量检查、实验检测、抽样检查等方法。

根据不同检查项目选择合适的检查方法。

2. 检查程序(1)检查前期准备:明确检查范围、制定检查计划、组织检查所需的人员和设备。

(2)检查实施:按照检查计划逐项进行质量检查,记录发现的问题和不合格项。

(3)问题整改:对发现的问题和不合格项,制定整改措施,并确保及时整改。

水冷壁高温腐蚀原因分析及调整策略

水冷壁高温腐蚀原因分析及调整策略摘要:某电厂2号炉大修时发现两侧墙水冷壁发生了较为严重的高温腐蚀,最高腐蚀厚度接近1mm;炉膛的前后墙水冷壁也有轻微的高温腐蚀现象。

通过在被腐蚀区域喷涂耐腐蚀金属涂层如镍铬钛、镍铬合金等是减缓高温腐蚀的一种措施,但不能从根本上解决,而且价格较高。

入炉煤煤质下降、含硫量偏高和水冷壁贴壁处产生还原性气氛是造成水冷壁高温腐蚀的主要原因。

为了找到避免水冷壁发生高温腐蚀,且保证锅炉稳定、高效燃烧的运行参数,特进行了燃烧调整试验,并结合历史煤质分析得出本厂高温腐蚀的最终原因,从而进行运行方式的调整,避免或减少2炉的高温腐蚀现象。

关键词:高温腐蚀还原性氧量燃烧调整Cause Analysis and adjustment strategy of high temperaturecorrosion of water wallCong Peiyong,Datang International Xilinhot Power Generation Co. , Ltd. , Xilinhot, 026200ABSTRACT: during the overhaul of No. 2 boiler in a power plant, serious high temperature corrosion was found in the water wall of the two side walls, with the maximum corrosion thickness approaching 1mm. Spraying anti-corrosion metal coating such as ni-cr-ti and ni-cr alloy in the corroded area is a measure to slow down the high temperature corrosion, but it can not be solved fundamentally and the price is high. The main reasons for the high temperature corrosion of the water wall are the decrease of coal quality, the high sulfur content and the reductive atmosphere at the wall. In order to find out the operation parameters that can avoid high temperature corrosion of water wall andensure stable and efficient combustion of boiler, the combustion adjustment test is carried out, and the ultimate cause of high temperature corrosion is obtained by analyzing the history of coal quality, thus the operation mode can be adjusted to avoid or reducethe high temperature corrosion of 2 furnaces.Keywords: High temperature corrosion, reducibility, oxygen content, combustion adjustment1、前言:工程概况:某电厂2号锅炉为超临界、变压运行直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。

锅炉受热面管子的检查及维修

锅炉受热面管子的检查及维修摘要我们在锅炉的维修检查中,常常遇到受热面管子的爆管、磨损,泄露等现象,因此受热面管子的检查及维修就显得尤为重要。

关键词受热面管子;检查;换管锅炉受热面管子包括:水冷壁管和对流管束。

锅炉本体受热面管子的常见缺陷有:腐蚀、裂纹、变形、泄漏、磨损、水垢等。

这六种缺陷称为“六大缺陷”。

尽管锅炉结构型式不同,但在使用中出现的缺陷,一般都离不开这六种损坏形式。

因此,无论在使用、维护、检查和修理中,必须要特别重视。

1 锅炉受热面管子的主要作用水冷壁是水管锅炉的主要蒸发受热面。

一般是贴着炉膛内壁并排布置许多水管组成的。

下端与各自的下集箱联接,上端与上集箱或锅筒联接。

它的主要作用是吸收炉膛内的热能,在管内汽化形成汽水混合物,或使水温提高,降低炉膛内壁墙体温度,保护炉墙,防止结渣。

对流管束与上下锅筒相连,其主要作用就是吸收热量传给水和蒸汽及作为锅炉水循环的上升部分。

2 锅炉受热面管子的检查检查受热面管子的方法有目测、手摸、打磨、测厚、样板测量及割管取样进行金相分析等。

目测宏观检查管子的积灰、结垢情况。

检查受热面管子的磨损情况,包括蒸汽吹灰器和水吹灰器开孔周围水冷壁的吹灰磨损、锅炉各种开孔处的漏风磨损、冷灰斗斜坡水冷壁的落渣磨损、燃烧器两侧水冷壁的煤粒磨损及存在相对运动部位的摩擦磨损;检查冷灰斗斜坡水冷壁有无因落物造成的机械砸伤,有无因冷激造成的热疲劳裂纹;检查蒸汽吹灰器孔、水吹灰器孔、人孔门、观火孔等水冷壁开孔处有无因应力集中或漏风、漏水导致热疲劳而产生的裂纹;检查锅炉四角有无因应力集中而产生的应力裂纹;对钢梁等附件处的水冷壁焊接进行应力裂纹检查;检查高热负荷区管子有无热疲劳裂纹;检查高热负荷区域水管子的高温腐蚀情况;对水冷壁的上、下联箱管座焊口进行检查,对对流管束的上、下锅筒管座焊口进行检查。

并定期检查锅筒和联箱内部的洁净程度,是否有焊渣等杂物;对膜式水冷壁,检查鳍片有无开裂、漏风、漏水现象,定期割下监视管进行金属及化学监督检查。

锅炉水冷壁鳍片缺陷分析及预防措施

锅炉水冷壁鳍片缺陷分析及预防措施摘要:锅炉受热面管子管口焊接质量的关乎机组的安全运行,焊接过程中能够引起各级人员的重视,不论是焊前的准备,焊接的工艺,还是焊后的热处理及检验,均有完备而细致的要求,层层把关,基本可以确保焊口的质量。

但是对鳍片的焊接几乎无人关注,甚至连基本的焊接工艺指导书都不具有质量管控的作用,因此很多电厂出现了鳍片缺陷,以致机组非停,造成巨大的经济损失,严重影响企业效益。

本文对鳍片缺陷产生的方式及产生机理进行统计分析,因为锅炉炉膛温度高、各处热负荷差别大,管子长膨胀量大且无有效的消除膨胀应力的措施,工作条件最为恶劣,重点对锅炉水冷壁鳍片提出了预防措施和相关建议,对检修具有指导意义。

关键词:水冷壁鳍片裂纹爆管预防措施1前言锅炉水冷壁类型主要有光管式水冷、销钉式水冷壁、膜式水冷壁,其中膜式水冷壁管屏可在制造厂成片预制,便于工地安装,且气密性好,管屏外侧仅需敷以较薄的保温材料,炉膛高温烟气与炉墙不直接接触,有利于防止结渣,大容量,高温高压锅炉多采用这种结构。

膜式水冷壁是由许多鳍片管沿纵向依次焊接起来,构成整体的受热面,使炉膛内壁四周被一层整块的水冷壁膜严密包围。

炉内燃烧热主要以辐射的方式投射于水冷壁表面,再通过金属的导热由水冷壁传导至管道内侧。

而后管内工质通过和管道内壁间以对流放热的形式吸收热量并将其带走。

鳍片段所吸收的辐射热,是以相邻两水冷壁管中间位置为中心,在鳍片内向两侧传导至管壁。

因此从定性的角度来看,沿管子径向方向,鳍片的温度分布是相邻两水冷壁管向火侧中间位置的点温度为最高,并沿两侧逐步降低;沿管子轴向方向,随着管内工质和燃烧火焰温度的变化,各处鳍片温度相差很大,尤其是在机组启停过程中,温度会剧烈变化,因为管子长度大,膨胀量较大,膨胀应力不容忽视,如果鳍片的焊接质量不过关,很容易产生缺陷,影响鳍片密封的严密性,降低机组效率,严重的会损伤管壁,造成管子泄漏,影响机组的安全运行。

2鳍片缺陷表现形式鳍片裂纹多数出现在鳍片角焊缝处,尤其是转角弯管处鳍片的角焊缝,刚性梁与水冷壁管之间的角焊缝,密封盒处垫板与水冷壁管之间的角焊缝等处,在超超临界机组中,螺旋段水冷壁鳍片角焊缝处也容易出现裂纹。

电站锅炉水冷壁管减薄原因分析及改进措施

电站锅炉水冷壁管减薄原因分析及改进措施摘要:某电站锅炉水冷壁管设计材质20G,规格φ60 mm×6.5 mm。

2019年1月,对锅炉水冷壁贴壁气氛进行了测试,结果显示锅炉最上层燃烧器至燃尽风位置水冷壁贴壁气氛中CO和H2S气体浓度较高。

同年4月,机组临修期间对水冷壁进行检查时发现部分区域水冷壁管壁减薄,减薄位置主要集中在左墙、后墙水冷壁燃尽风位置及后墙水冷壁C层吹灰器水平位置和水冷壁C层喷口水平位置。

为查清水冷壁管的减薄原因,本文对该厂2根水冷壁取样管进行了检查分析并提出改进措施,以期避免再次发生类似情况,同时为国内其他电厂提供技术参考。

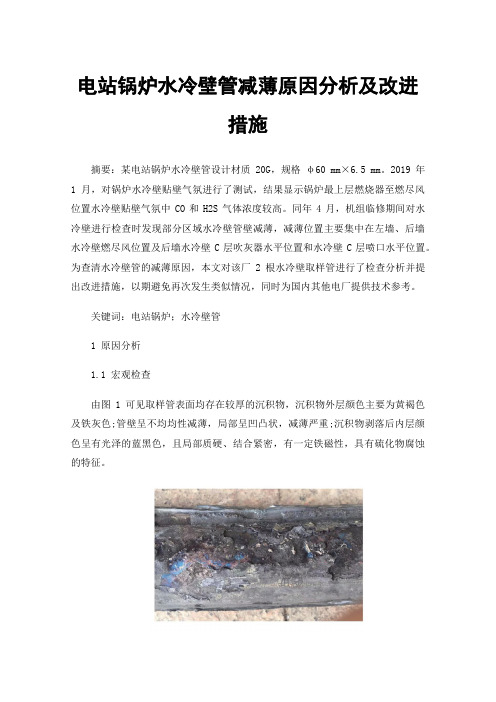

关键词:电站锅炉;水冷壁管1 原因分析1.1 宏观检查由图1可见取样管表面均存在较厚的沉积物,沉积物外层颜色主要为黄褐色及铁灰色;管壁呈不均均性减薄,局部呈凹凸状,减薄严重;沉积物剥落后内层颜色呈有光泽的蓝黑色,且局部质硬、结合紧密,有一定铁磁性,具有硫化物腐蚀的特征。

图1 取样管外表面腐蚀形貌1.2 沉积物分析对取样管向火侧表面沉积物进行EDS能谱分析,由图2—图3可知,沉积物主要元素为O、Fe、S、Pb、Zn。

沉积物内壁S元素质量占比最高达34.94%,外壁S元素质量占比最高达14.23%,S元素质量占比较高,且内壁S元素质量占比高于外壁,检测结果见表1。

表1 沉积物的EDS分析结果图2 1号取样管向火侧外层沉积物EDS分析结果图3 2号取样管向火侧外层沉积物EDS分析结果下载原图水冷壁管沉积物EDS与XRD的分析结果显示,取样管向火侧沉积物含S量高、主要产物为Fe的硫化物及氧化物,表明水冷壁管腐蚀减薄具有硫化物型腐蚀的特征。

1.3 燃煤特性分析查阅该锅炉运行资料,锅炉停炉前燃用煤质情况如下:热值Qnet.ar≈17.63 MJ/kg,挥发分Vdaf≈29.02%,灰分Aar≈37.10%,全水Mar≈5.6%,硫分Sar≈2.5%,当燃料折算硫分Sar,zs=(Sar/Qnet.ar)×4182大于0.2%时,为高硫分燃料。

水冷壁焊接方案

概述水冷壁焊接是一种常用的焊接技术,主要用于制造和维修各种容器、管道、锅炉等设备。

本文将为你详细介绍水冷壁焊接方案的原理、材料要求、操作步骤和注意事项等内容。

原理水冷壁焊接是一种利用水冷壁来散热的焊接方法。

水冷壁是由金属材料制成的,其内部通过循环流动的冷却水来吸收焊接过程中产生的热量,以保持焊接部位的温度在适当的范围内。

材料要求在进行水冷壁焊接时,需要准备以下主要材料和工具: - 水冷壁:一般采用高强度合金钢材料制成,具有良好的耐热和耐腐蚀性能。

- 焊接设备:包括焊接电源、焊接枪、电焊钳等。

- 冷却水系统:用于循环流动的冷却水,要求水质清洁,温度低于焊接温度。

- 其他:焊接辅助材料,如焊接丝、焊剂等。

操作步骤步骤一:准备工作1.检查焊接设备和冷却水系统是否正常运行。

2.检查水冷壁的安装情况,确保其位置正确、紧固可靠。

步骤二:准备焊接材料1.清洁水冷壁焊接部位,将焊接丝放在预定的位置。

2.选择适当的焊接丝规格和焊接方法,根据需要调节焊接电流和电压。

步骤三:开始焊接1.将焊接枪对准焊接部位,保持适当的角度和位置。

2.启动焊接设备,开始进行焊接。

3.在焊接过程中,保持焊接速度稳定,控制焊接丝的进给量。

4.焊接完成后,断开焊接电源,等待焊接部位冷却。

步骤四:验收和保养1.检查焊接部位是否出现焊接缺陷,如裂纹、气孔等。

2.清洗水冷壁和冷却水系统,定期更换冷却水。

3.定期检查水冷壁的连接部位,确保其紧固可靠。

注意事项1.在操作过程中,严格遵守焊接安全操作规程,佩戴个人防护装备。

2.焊接前,必须对焊接设备和冷却水系统进行全面检查和试运行。

3.控制焊接电流和电压,以避免过高温度对水冷壁造成损害。

4.焊接完成后,要及时断开电源,避免设备过热。

5.定期检查水冷壁的冷却水循环情况,确保冷却效果良好。

以上是水冷壁焊接方案的基本介绍和操作方法,希望能对你有所帮助。

在实际操作中,请根据具体情况进行调整和改进,以确保焊接质量和工作安全。

锅炉水冷壁爆管的现象及处理措施

锅炉水冷壁爆管的现象及处理措施锅炉水冷壁爆管的现象及处理措施【引子】在锅炉运行过程中,水冷壁爆管是一个常见的问题。

当锅炉水冷壁内部受到过热的水蒸汽冲击时,壁面会发生破裂,导致爆管。

这不仅会影响锅炉的正常运行,还可能造成严重的安全隐患。

为了解决这一问题,本文将深入探讨锅炉水冷壁爆管的现象及应对措施。

【定义】我们需要明确水冷壁的概念。

水冷壁是锅炉中用于传导热量的一种设备,由一系列垂直的水管组成。

当高温燃烧产生的烟气通过水冷壁时,热量被传递给壁面,同时水流冷却壁面,以防止过热。

【现象】1. 壁面开裂:在高温和高压下,锅炉水冷壁内的材料容易因过热和热应力而开裂。

这些裂纹最初很小,但随着时间的推移,裂纹会逐渐扩大,最终导致壁面的完全破裂。

2. 渗漏现象:当水冷壁开裂时,高压水蒸汽会从裂缝中渗漏出来。

这不仅会导致热效率下降,还可能对锅炉的其他设备造成冲击。

3. 水质变化:爆管导致热工性能下降,水质变差,容易导致供水管道和锅炉内部的堵塞问题。

这进一步加剧了管道爆管的风险。

【原因】1. 过热和热应力:当锅炉的供水温度过高或供水流量不稳定时,水冷壁内的温度会超过承受范围,产生过热和热应力,导致壁面开裂。

2. 水质问题:锅炉水冷壁的水质是发生爆管的另一个重要因素。

水中的氧气、盐分和杂质会导致壁面腐蚀和堵塞,进而引发爆管问题。

3. 操作不当:锅炉的正常运行需要严格控制供水温度、流量和压力等参数。

如果操作人员不慎,无法及时调整这些参数,就会增加壁面开裂的风险。

【预防措施】为了解决锅炉水冷壁爆管问题,我们需要采取一系列预防措施。

1. 严格控制供水温度和流量:操作人员应根据锅炉设计要求,合理调节供水温度和流量,以避免过热和热应力产生。

应定期检查和维护供水管道,确保其畅通无阻。

2. 水质处理和监控:锅炉水冷壁的水质对避免爆管问题至关重要。

定期进行水质测试和处理,清除水中的氧气、盐分和杂质,可以有效减少壁面的腐蚀和堵塞。

3. 加强设备维护:锅炉水冷壁的定期检查和维护是预防爆管的关键步骤。

电厂水冷壁喷涂施工方案

电厂水冷壁喷涂施工方案一、引言电厂是现代社会的重要能源供应基地,而水冷壁是电厂锅炉的核心部件之一。

如何保护水冷壁的热交换表面,提高其耐磨、耐腐蚀和导热性能,对于电厂的安全运行和效率提升至关重要。

本文将介绍一种电厂水冷壁喷涂施工方案,以提供对水冷壁的有效保护和维护。

二、施工材料准备1. 喷涂材料•耐高温涂料:选用具有耐高温性能的涂料,能够在高温环境下保持稳定的化学和物理性质。

•耐腐蚀涂料:选择能够抵抗碱性和酸性介质侵蚀的涂料,以延长水冷壁的使用寿命。

•导热涂料:采用导热性能较好的涂料,以提高水冷壁的导热效率。

2. 施工工具•喷涂设备:使用高压喷涂设备,确保涂料均匀喷涂在水冷壁表面。

•清洁工具:利用清洁刷和高压水枪将水冷壁表面的污物清除干净。

•打磨工具:用于除去水冷壁表面的锈蚀和残留涂料,保证涂料的附着力。

三、施工步骤1. 准备工作•设备安全:确保喷涂设备和相关工具的安全运行,并对操作人员进行必要的安全培训。

•水冷壁清洁:使用清洁刷和高压水枪将水冷壁的表面彻底清洁干净,清除污物、尘土和锈蚀。

•表面处理:利用打磨工具对水冷壁表面进行处理,去除锈蚀和残留的旧涂料,为涂料的附着提供良好的条件。

2. 喷涂操作•底涂处理:首先采用耐高温涂料进行底涂处理,保证涂料与水冷壁表面的良好附着。

•中涂处理:在底涂干燥后,使用耐腐蚀涂料进行中涂处理,提供对水冷壁的耐腐蚀保护。

•导热涂料喷涂:选择导热性能较好的涂料,进行导热涂料的喷涂处理,提高水冷壁的导热效率。

•面涂处理:在导热涂料干燥后,进行面涂处理,确保涂料的表面光滑、均匀。

3. 检查和清理•外观检查:对喷涂后的水冷壁表面进行外观检查,确保涂层无明显的麻点、颗粒和气泡等缺陷。

•涂层测厚:利用涂层测厚仪对水冷壁涂层的厚度进行测量,确保涂层厚度符合要求。

•清理工作:清理施工现场和喷涂设备,确保工作环境整洁,设备运行正常。

四、施工效果评估1. 耐磨性能经过喷涂处理的水冷壁能够抵抗物理和化学磨损,降低水冷壁表面的磨损程度,延长使用寿命。

锅炉水冷壁爆管的现象及处理措施

【锅炉水冷壁爆管的现象及处理措施】一、现象1.1 爆管现象:在锅炉运行过程中,由于各种原因,水冷壁发生爆管现象,造成锅炉工作中断,严重影响生产。

1.2 主要表现:爆管后的水冷壁表面出现明显破损和变形,甚至有时会伴有爆裂和漏水现象。

1.3 危害:爆管不仅会导致锅炉停机维修,还可能造成其他设备和人员安全事故,严重影响工厂的生产进度和生产质量。

二、处理措施2.1 根本原因:首先要深入分析爆管的根本原因,可能包括水质问题、设备老化、操作不当等多方面因素。

只有找到根本原因,才能有针对性地制定措施。

2.2 提高水质:改善水质,防止水质对水冷壁的腐蚀和结垢,是防止爆管的重要手段之一。

2.3 设备维护:定期对水冷壁进行检查和维护,及时清理结垢、修补破损,延长设备的使用寿命,减少爆管的可能性。

2.4 操作规范:加强操作人员的培训和管理,严格按照操作规程进行操作,防止因操作不当引发爆管事故。

2.5 定期检测:建立完善的设备状态监测和预警系统,定期对水冷壁的状态进行监测和评估,及时发现问题并进行处理。

三、个人观点在生产实践中,经常会遇到锅炉水冷壁爆管的问题,处理起来比较困难。

但是只要认真分析问题的原因,采取有效的措施,是可以预防和减少爆管事故发生的。

加强设备维护和操作管理,也是非常重要的。

要强调的是,对于锅炉设备,一旦出现爆管等重大安全事故,必须立即停机检修,以确保生产安全。

通过对锅炉水冷壁爆管现象及处理措施的分析,可以看出这是一个很复杂的问题,需要综合考虑水质、设备状态、操作管理等多个方面因素。

只有全面地了解和掌握相关知识,才能有效地预防和处理爆管事故。

希望这篇文章能够对您有所帮助。

锅炉是工业生产中常用的重要设备,它起着加热和产生蒸汽的作用,广泛应用于化工、电力、制药等行业。

而水冷壁作为锅炉中的重要部件,主要负责传热和吸收烟气中的热量,是整个锅炉系统中不可或缺的组成部分。

对于水冷壁的爆管问题,需要引起我们高度重视。

煤粉炉水冷壁管开裂原因分析及对策

煤粉炉水冷壁管开裂原因分析及对策摘要:在锅炉机组的正常运行过程中,水冷壁管长期运行在高温烟气和水蒸气、火焰、飞灰等恶劣的环境中,结焦、磨损、腐蚀、破损等类型的缺陷会引起水冷壁管爆管,容易引发泄露和爆管等严重的锅炉安全事故。

一旦产生泄漏和爆管事件,只能采用强制停炉的方法,对锅炉机组进行修理,影响火电厂的安全生产,给电厂造成较大的经济损失。

关键词:煤粉炉;水冷壁管;开裂原因;对策1水冷壁介绍该公司锅炉由四川华西能源制造的型号为HX-200/9.81-M-II1的自然循环煤粉炉。

水冷壁分布在炉膛四周,作为锅炉燃烧的直接辐射受热面,水冷壁对省煤器中初步加热的水充分加热可形成达500℃左右的水汽混合物。

随后,高温水汽混合物进入汽包实现汽水分离,分离后的蒸汽进入过热器进行进一步加热。

在现阶段的锅炉中,炉膛由全焊接式膜式水冷壁围绕一圈形成,为了保证煤粉燃烧形成高温烟气热量的吸收,一般炉膛截面为方形。

该公司锅炉水冷壁分成 12 个循环回路,前、后、侧四面各 3 处回路。

锅水从锅筒引出经下部集中下降管后由 28 根Φ133×10mm 和 8 根φ159×12mm 的连接管分别引到前、后与两侧水冷壁的下集箱;汽水混合物由 30 根φ133×10mm 和 8 根φ159×12mm 的汽水连接管引入锅筒。

合理划分回路,选用较大的下水连接管,汽水连接管和集中下降管与上升管的截面比使锅炉的水循环系统具有较大的安全裕度。

整个炉膛为悬吊结构,全部重量均通过上集箱吊于顶板上。

炉膛设置了膨胀中心,可确保受热面自由膨胀。

为保证水冷壁管向下膨胀的一致性,各吊点标高均相同。

针对于该段水冷壁,其服役环境为炉膛内部高温烟气及火焰,外部由保温棉包裹,管道内部是流动的水汽混合物,在该服役环境下,共有三种热传递形式。

1)热传导:热量由水冷壁向火面传递到内壁,热传导存在于固体内部。

2)热辐射:煤粉燃烧形成的高温烟气对水冷壁向火面的热量传递。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要是完整性检查,看看是否有明显的冲刷磨蚀痕迹。

如果是使用了3、4年的锅炉,有条件的话可以用测壁厚的仪器测量一下壁厚是否达到强度要求

主要还是检查磨损,还有几个重点部位,如喷燃器附近、吹灰器附近等~还有其它过热器、再热器、省煤器等也应检查一下吧?包括管排错列、磨损、焊口部位和管卡部位。

这个问题我问了一下检修的同志:

1、水冷壁管的弯曲变形主要是热膨胀受阻、外壁结渣、内部结垢所造成,冷灰斗处也可能因大块掉渣而砸弯。

弯曲管在检修时应予校直。

2、管子胀粗或鼓包在热负荷较高的区域(如燃烧器周围)的管子或在管内结垢、水循环不良的管子较易发生,严重时会引起爆管。

检修时要从外观上看有无胀粗、隆起之处,对可疑的要用卡尺或样板测量管子外径。

当发现管子胀粗超过原直径3.5%时,应更换新管。

3、检查管子磨损情况水冷壁管磨损多发生在打焦孔、吹灰孔、燃烧器周围等处。

被磨损的管子外观光滑发亮,严重时会出现棱角或沟槽。

磨损严重超过规定厚度的管子,应更换新管,并在新管上加焊防磨护铁。

4、检查管子腐蚀情况注意检查管子外壁有无高温腐蚀情况。

怀疑管子内壁有腐蚀或结垢时,应进行割管检

水冷壁检查项目:1、检查水冷壁管磨损,变形、鼓包、涨粗、高温腐蚀等情况,主要在燃烧器区域、折烟角区域、及冷灰斗上部弯头斜坡区域。

需要打磨测厚,磨损超标就更换。

还有墙吹附近是否吹损。

2.金属材料金相分析。

3.联箱割手孔检查,联箱输水管腐蚀检查,水冷壁吊挂检查,联箱膨胀指示器检查,数据记录。