硅刻蚀

单晶硅刻蚀工艺原理

刻蚀设备的结构和工作原理

01

02

干法刻蚀设备结构和工作原理

干法刻蚀设备通常由气体供给系统、 反应室和抽气系统组成。 气体供给系统用于提供刻蚀气体, 例如氟化氢等。 反应室是刻蚀反应的主要场所,其 中单晶硅样品与刻蚀气体发生反应。 抽气系统用于抽出反应室内的废气。

湿法刻蚀设备结构和工作原理

湿法刻蚀设备通常由溶液供应系统、 反应室和排液系统组成。 溶液供应系统用于提供刻蚀溶液, 例如酸性溶液或碱性溶液。 反应室是刻蚀反应的主要场所,其 中单晶硅样品与刻蚀溶液发生化学 反应。 排液系统用于排出反应室内的废液。

流量控制的方法和技巧

可以使用流量计来实时监测刻蚀槽内的流量 需要校准流量计,以确保准确的流量控制 根据具体的刻蚀工艺需求,调整并优化流量控制参数

压力控制参数

压力对刻蚀速率和表面质量的影 响

适当的压力可以加快刻蚀速率,但过高的压 力可能导致不均匀刻蚀或过刻 压力的变化还可以影响晶圆表面的质量和平 整度

单晶硅刻蚀工艺原理

姓名:

时间:202X.XX

Catalogue 目录

1. 单晶硅刻蚀工艺概述

2. 单晶硅刻蚀工艺参数

3. 单晶硅刻蚀工艺设备

4. 单晶硅刻蚀工艺的问题与

解决方法

5. 单晶硅刻蚀工艺的优化与

改进

01

单晶硅刻蚀工艺概述

单晶硅材料及其应用

单晶硅的特性与优势

单晶硅具有高纯度和优异的电学特性。 单晶硅具有优异的机械特性和热稳定性。 单晶硅在半导体行业中广泛应用。

适当的物质浓度控制可以改善刻蚀的剖面形貌,并 避免过度刻蚀或残留物的产生

物质浓度控制的方法和调 节策略

可以使用浓度计来监测刻蚀槽内的物质浓度,并进 行实时调节

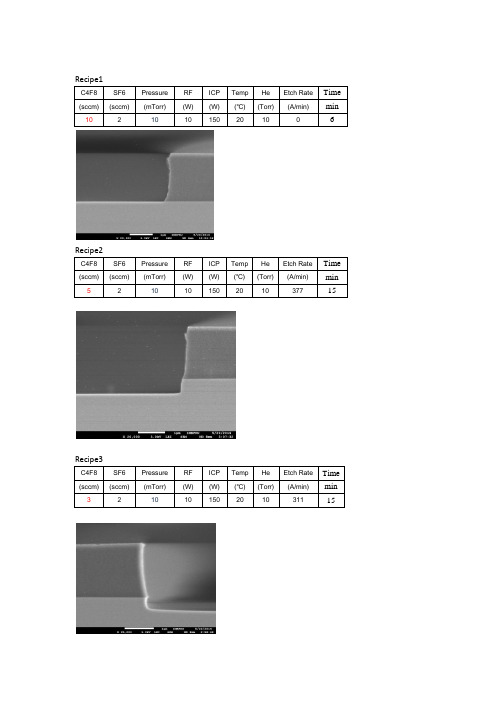

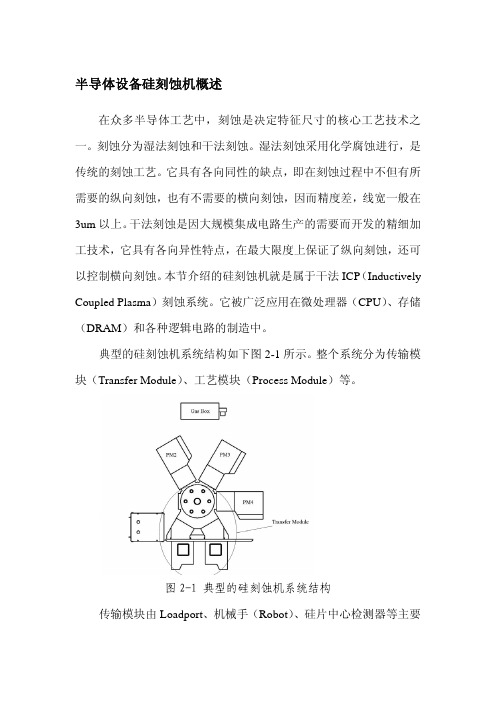

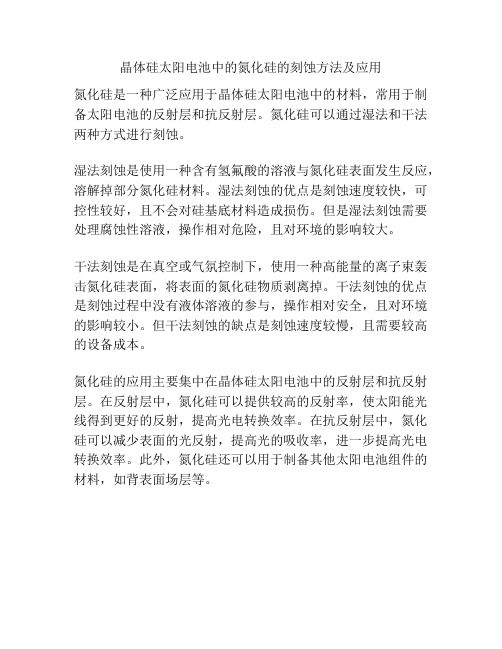

硅 bosch 刻蚀

当C4F8<5sccm时,保护层<物理轰击

当C4F8=10SCCM时,保护层>物理轰击,所以在形成保护层时,C4F8量要超过5sccm

根据recipe3,4可以大概的算出X=30A/min,Y=110A/min。

X表示C4F8刻蚀Si的速率(物理-保护层),Y表示SF6的刻蚀Si的纵向速率。

Recipe1可说明保护层的生成量大于刻蚀速率,且刻蚀速率达到饱和,C4F8为过量。

假设C4F8的饱和量为7sccm(要大于5),说明3sccm的生成保护层速率大于刻蚀速率(30A/min),若去掉SF6,则保护层速率大概为250A/min()

只是大概猜测,具体多少还得根据实验。

新方案:

),2min

2 采用recipe4工艺,去掉C4F8并加大RF至20W, 6min。

3采用recipe1工艺,去掉SF6,形成保护层,t=2min。

4 2,3两步如此循环几次,看电镜。

根据结果做调试。

半导体设备硅刻蚀机概述

半导体设备硅刻蚀机概述在众多半导体工艺中,刻蚀是决定特征尺寸的核心工艺技术之一。

刻蚀分为湿法刻蚀和干法刻蚀。

湿法刻蚀采用化学腐蚀进行,是传统的刻蚀工艺。

它具有各向同性的缺点,即在刻蚀过程中不但有所需要的纵向刻蚀,也有不需要的横向刻蚀,因而精度差,线宽一般在3um以上。

干法刻蚀是因大规模集成电路生产的需要而开发的精细加工技术,它具有各向异性特点,在最大限度上保证了纵向刻蚀,还可以控制横向刻蚀。

本节介绍的硅刻蚀机就是属于干法ICP(Inductively Coupled Plasma)刻蚀系统。

它被广泛应用在微处理器(CPU)、存储(DRAM)和各种逻辑电路的制造中。

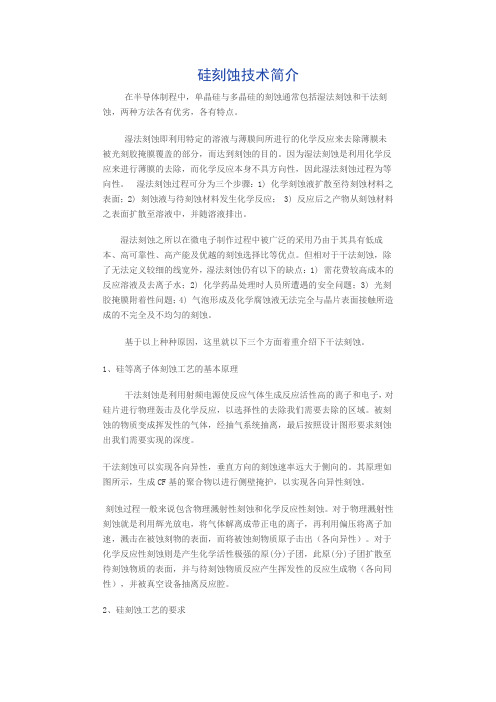

典型的硅刻蚀机系统结构如下图2-1所示。

整个系统分为传输模块(Transfer Module)、工艺模块(Process Module)等。

图2-1 典型的硅刻蚀机系统结构传输模块由Loadport、机械手(Robot)、硅片中心检测器等主要部件组成,其功能是完成硅片从硅片盒到PM的传输。

Loadport用于装载硅片盒,机械手负责硅片的传入和传出。

在传送过程中,中心检测器会自动检测硅片中心在机械手上的位置,进而补偿机械手伸展和旋转的步数以保证硅片被放置在PM静电卡盘的中心。

工艺模块(PM,如图2-2所示)是整个系统的核心,刻蚀工艺就在PM中完成。

一个机台可以带2-4个工艺模块,工艺模块包括反应腔室、真空及压力控制系统、射频(RF)系统、静电卡盘和硅片温度控制系统、气体流量控制系统以及刻蚀终点检测系统等。

其反应原理概述如下:刻蚀气体(主要是F基和Cl基的气体)通过气体流量控制系统通入反应腔室,在高频电场(频率通常为13.56MHZ)作用下产生辉光放电,使气体分子或原子发生电离,形成“等离子体”(Plasma)。

在等离子体中,包含由正离子(Ion+)、负离子(Ion-)、游离基(Radical)和自由电子(e)。

游离基在化学上很活波、它与被刻蚀的材料发生化学反应,生成能够由气流带走的挥发性化合物,从而实现化学刻蚀。

晶体硅太阳电池中的氮化硅的刻蚀方法及应用

晶体硅太阳电池中的氮化硅的刻蚀方法及应用

氮化硅是一种广泛应用于晶体硅太阳电池中的材料,常用于制备太阳电池的反射层和抗反射层。

氮化硅可以通过湿法和干法两种方式进行刻蚀。

湿法刻蚀是使用一种含有氢氟酸的溶液与氮化硅表面发生反应,溶解掉部分氮化硅材料。

湿法刻蚀的优点是刻蚀速度较快,可控性较好,且不会对硅基底材料造成损伤。

但是湿法刻蚀需要处理腐蚀性溶液,操作相对危险,且对环境的影响较大。

干法刻蚀是在真空或气氛控制下,使用一种高能量的离子束轰击氮化硅表面,将表面的氮化硅物质剥离掉。

干法刻蚀的优点是刻蚀过程中没有液体溶液的参与,操作相对安全,且对环境的影响较小。

但干法刻蚀的缺点是刻蚀速度较慢,且需要较高的设备成本。

氮化硅的应用主要集中在晶体硅太阳电池中的反射层和抗反射层。

在反射层中,氮化硅可以提供较高的反射率,使太阳能光线得到更好的反射,提高光电转换效率。

在抗反射层中,氮化硅可以减少表面的光反射,提高光的吸收率,进一步提高光电转换效率。

此外,氮化硅还可以用于制备其他太阳电池组件的材料,如背表面场层等。

硅刻蚀

硅刻蚀技术简介在半导体制程中,单晶硅与多晶硅的刻蚀通常包括湿法刻蚀和干法刻蚀,两种方法各有优劣,各有特点。

湿法刻蚀即利用特定的溶液与薄膜间所进行的化学反应来去除薄膜未被光刻胶掩膜覆盖的部分,而达到刻蚀的目的。

因为湿法刻蚀是利用化学反应来进行薄膜的去除,而化学反应本身不具方向性,因此湿法刻蚀过程为等向性。

湿法刻蚀过程可分为三个步骤:1) 化学刻蚀液扩散至待刻蚀材料之表面;2) 刻蚀液与待刻蚀材料发生化学反应; 3) 反应后之产物从刻蚀材料之表面扩散至溶液中,并随溶液排出。

湿法刻蚀之所以在微电子制作过程中被广泛的采用乃由于其具有低成本、高可靠性、高产能及优越的刻蚀选择比等优点。

但相对于干法刻蚀,除了无法定义较细的线宽外,湿法刻蚀仍有以下的缺点:1) 需花费较高成本的反应溶液及去离子水;2) 化学药品处理时人员所遭遇的安全问题;3) 光刻胶掩膜附着性问题;4) 气泡形成及化学腐蚀液无法完全与晶片表面接触所造成的不完全及不均匀的刻蚀。

基于以上种种原因,这里就以下三个方面着重介绍下干法刻蚀。

1、硅等离子体刻蚀工艺的基本原理干法刻蚀是利用射频电源使反应气体生成反应活性高的离子和电子,对硅片进行物理轰击及化学反应,以选择性的去除我们需要去除的区域。

被刻蚀的物质变成挥发性的气体,经抽气系统抽离,最后按照设计图形要求刻蚀出我们需要实现的深度。

干法刻蚀可以实现各向异性,垂直方向的刻蚀速率远大于侧向的。

其原理如图所示,生成CF基的聚合物以进行侧壁掩护,以实现各向异性刻蚀。

刻蚀过程一般来说包含物理溅射性刻蚀和化学反应性刻蚀。

对于物理溅射性刻蚀就是利用辉光放电,将气体解离成带正电的离子,再利用偏压将离子加速,溅击在被蚀刻物的表面,而将被蚀刻物质原子击出(各向异性)。

对于化学反应性刻蚀则是产生化学活性极强的原(分)子团,此原(分)子团扩散至待刻蚀物质的表面,并与待刻蚀物质反应产生挥发性的反应生成物(各向同性),并被真空设备抽离反应腔。

深硅刻蚀设备技术规格参数

深硅刻蚀设备技术规格参数一、概述深硅刻蚀设备是一种用于制造微电子芯片的关键设备之一,其主要作用是将硅片表面进行刻蚀处理,以便在上面制造出各种电子元器件。

本文将详细介绍深硅刻蚀设备的技术规格参数。

二、外观设计1. 设备尺寸:长×宽×高为1800mm×1500mm×2200mm。

2. 设备颜色:主体为白色,配有黑色和灰色的装饰条。

3. 设备结构:设备分为主机和控制箱两部分,主机上方配有显示屏和操作按钮,控制箱内部安装了各种电气元件。

三、技术参数1. 工作方式:单边刻蚀。

2. 刻蚀方式:干法刻蚀。

3. 刻蚀深度:最大可达50um。

4. 刻蚀速率:最大可达10um/min。

5. 反应室尺寸:直径为250mm,高度为350mm。

6. 气体流量范围:氟化物流量范围为10~200sccm,惰性气体流量范围为50~1000sccm。

7. 气体压力范围:1~100mTorr。

8. 加热方式:电加热。

9. 加热温度范围:室温~200℃。

10. 气体处理方式:通过气体混合器将不同的气体混合后进入反应室。

四、电气参数1. 电源要求:AC 380V,50Hz,三相五线制。

2. 功率消耗:最大功率为5kW。

3. 控制系统:采用PLC控制系统和触摸屏人机界面,具有自动化控制功能。

五、安全保护1. 紧急停止按钮:设备配有紧急停止按钮,一旦发生异常情况,操作人员可以立即按下该按钮停止设备运行。

2. 过载保护:设备内部设置了过载保护装置,避免因电流过大而导致的设备损坏或安全事故发生。

3. 气体泄漏报警:当设备内部检测到气体泄漏时,会自动报警并停止运行。

六、维护保养1. 清洁维护:定期对设备进行清洁和维护,避免灰尘和杂质进入反应室影响刻蚀效果。

2. 零部件更换:定期更换设备内部的易损件,以确保设备的正常运行。

3. 保养记录:对设备进行保养时,应及时记录保养情况,以便于后续维护工作的开展。

七、总结深硅刻蚀设备是微电子芯片制造过程中不可或缺的重要设备之一。

硅各向同性刻蚀

硅各向同性刻蚀

能

硅各向同性刻蚀能是指用流体力学及化学原理,通过在硅表面上形成微小的气泡,使表面材料被沉积物质冲蚀而产生凹坑的一种刻蚀技术。

它是一种高效、精密、绿色的制造方法,被广泛应用于半导体工业中的高性能微电子元件的制造中。

硅各向同性刻蚀能的优势在于,它可以精确控制刻蚀的深度,可以控制刻蚀深度介于1-200um之间,而且没有温度极限,无需加热就可以实现深度刻蚀。

此外,这种刻蚀能还可以有效地改善微细结构,如毛刺、细纹等,大大提高了制造过程中的工作效率。

硅微工艺湿法刻蚀常见材料刻蚀剂和刻蚀速率

H2O 150mL

1um/min

钨

KH2PO434g

KOH

K3Fe(CN)633g

用水稀释至1L

min

铂

HCl 3mL

HNO31mL

20um/min,腐蚀之前在HF中浸泡30S

HCl 7mL

HNO31mL

H2O 8mL

85℃

钯

HCl 1mL

HNO310mL

CH3COOH 10mL

KI 4g

硅微工艺湿法刻蚀常见材料刻蚀剂和刻蚀速率

各种材料的腐蚀剂和腐蚀速率

材料

腐蚀剂

腐蚀速率

Si

HF+HNO3+H2O

最大490um/min

SiO2

NH4F 150g

HF(40%) 70mL

H2O 150mL

23℃时μm/min

Si3N4

49% HF 23℃

85% H3PO4155℃

85% H3PO4180℃

K2Br4O7

KOH

K3Fe(CN)6

1um/min,腐蚀时无气体溢出

H3PO416-19mL

HNO31mL

H2O 0-4mL

,腐蚀GaAs

金

HCl 3mL

HNO31mL

25-50um/min

KI 4g

I21g

H2O 40mL

min

银

NH4OH 1mL

H2O21mL

CH3OH 4mL

min,腐蚀后快速清洗

与IC不兼容,对氧化层腐蚀过快,大量H2气泡

邻苯二酚,乙二胺,水(EDP)/Pyrazine/115℃

35

Si3N41/min

SiO22-5/min

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅刻蚀技术简介

在半导体制程中,单晶硅与多晶硅的刻蚀通常包括湿法刻蚀和干法刻蚀,两种方法各有优劣,各有特点。

湿法刻蚀即利用特定的溶液与薄膜间所进行的化学反应来去除薄膜未被光刻胶掩膜覆盖的部分,而达到刻蚀的目的。

因为湿法刻蚀是利用化学反应来进行薄膜的去除,而化学反应本身不具方向性,因此湿法刻蚀过程为等向性。

湿法刻蚀过程可分为三个步骤:1) 化学刻蚀液扩散至待刻蚀材料之表面;2) 刻蚀液与待刻蚀材料发生化学反应; 3) 反应后之产物从刻蚀材料之表面扩散至溶液中,并随溶液排出。

湿法刻蚀之所以在微电子制作过程中被广泛的采用乃由于其具有低成本、高可靠性、高产能及优越的刻蚀选择比等优点。

但相对于干法刻蚀,除了无法定义较细的线宽外,湿法刻蚀仍有以下的缺点:1) 需花费较高成本的反应溶液及去离子水;2) 化学药品处理时人员所遭遇的安全问题;3) 光刻胶掩膜附着性问题;4) 气泡形成及化学腐蚀液无法完全与晶片表面接触所造成的不完全及不均匀的刻蚀。

基于以上种种原因,这里就以下三个方面着重介绍下干法刻蚀。

1、硅等离子体刻蚀工艺的基本原理

干法刻蚀是利用射频电源使反应气体生成反应活性高的离子和电子,对硅片进行物理轰击及化学反应,以选择性的去除我们需要去除的区域。

被刻蚀的物质变成挥发性的气体,经抽气系统抽离,最后按照设计图形要求刻蚀出我们需要实现的深度。

干法刻蚀可以实现各向异性,垂直方向的刻蚀速率远大于侧向的。

其原理如图所示,生成CF基的聚合物以进行侧壁掩护,以实现各向异性刻蚀。

刻蚀过程一般来说包含物理溅射性刻蚀和化学反应性刻蚀。

对于物理溅射性刻蚀就是利用辉光放电,将气体解离成带正电的离子,再利用偏压将离子加速,溅击在被蚀刻物的表面,而将被蚀刻物质原子击出(各向异性)。

对于化学反应性刻蚀则是产生化学活性极强的原(分)子团,此原(分)子团扩散至待刻蚀物质的表面,并与待刻蚀物质反应产生挥发性的反应生成物(各向同性),并被真空设备抽离反应腔。

2、硅刻蚀工艺的要求

对于早期器件的刻蚀工艺要求,一般来说要求深度、选择比、掩膜的完全传递和侧壁的陡直度。

随着新型器件的不断出现,对于刻蚀工艺也提出了越来越多的要求,形貌方面比如圆包刻蚀、梯形刻蚀、三角刻蚀等;槽的状态方面要求很高的深宽比、V形槽、保证深度的情况下要求低损伤等等,要想达到各种要求,除了需要我们对影响刻蚀工艺的因素有足够的了解,还需要我们对于光刻工艺和掩膜条件有相当理解。

3、影响硅刻蚀工艺的重要因

影响刻蚀工艺的因素分为外部因素和内部因素。

外部因素主要包括设备硬件的配置以及环境的温度、湿度影响,对于操作人员来说,外部因素只能记录,很难改变,要做好的就是优化工艺参数,实现比较理想的实验结果。

内部因素就是在设备稳定的情况下对工艺结果起到决定性作用,以下所列因素对于刻蚀速率、形貌等均起到重要作用。

1)、工作压力的选择:对于不同的要求,工作压力的选择很重要,压力取决于通气量和泵的抽速,合理的压力设定值可以增加对反应速率的控制、增加反应气体的有效利用率等。

2)、RF功率的选择:RF功率的选择可以决定刻蚀过程中物理轰击所占的比重,对于刻蚀速率和选择比起到关键作用。

RF功率、反应气体的选择和气体通入的方式可以控制刻蚀过程为同步刻蚀亦或是BOSCH工艺。

3)、ICP功率:ICP功率对于气体离化率起到关键作用,保证反应气体的充分利用,我们的设备ICP功率最大值为2500W。

在气体流量一定的情况下,随着ICP功率的增加气体离化率也相应增加,可增加到一定程度时,离化率趋向于饱和,此时再增加ICP功率就会造成浪费。

4)、衬底温度和反应室温度:温度控制对于衬底本身和掩膜(特别是胶掩膜)的意义重大,目前大多数设备采用的是氦气冷却衬底背面的方式,背面控制在20℃左右。

5、反应气体的选择和配比:目前我们的设备通了四路气体SF6 、C4F8 、 O2和CF4 。

其中SF6和C4F8作为反应气体参与刻蚀过程,O2和CF4作为清洗气体负责设备的CLEAN过程。

选择合适的流量和气体通入的时间比会很大程

度上影响刻蚀面的侧壁形貌、反应速率等

Si与GaN刻蚀比较:刻蚀三五族化合物,还要尽量保持被刻蚀界面的化学平衡。

另外,直流偏压的选择,控制反射功率,待刻蚀面积的大小、刻蚀材料的差异等等都会影响到刻蚀面的形貌、刻蚀速率,这些都是要考虑的重要因素。

总而言之,没有万能的程序可以适用所有的要求。

所有的因素都不是单一的,而是相互作用相辅相成的,只有各项条件都相互匹配了才能得到比较理想的不同结果。