伍德迪诺拉电解槽的特点

DD350电解槽运行总结

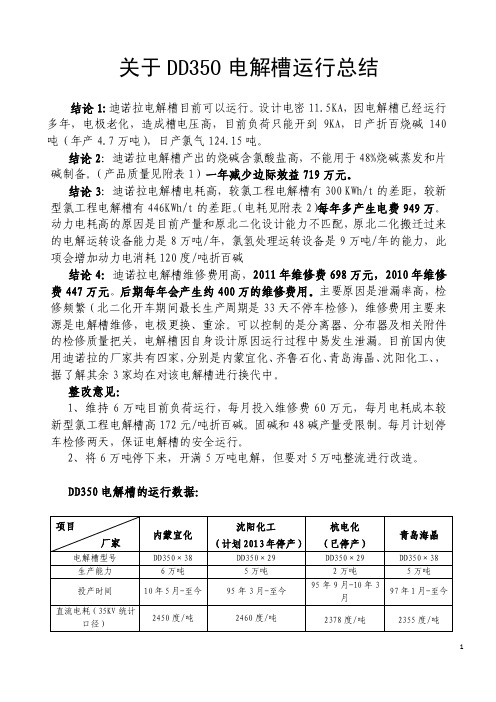

关于DD350电解槽运行总结结论1:迪诺拉电解槽目前可以运行。

设计电密11.5KA,因电解槽已经运行多年,电极老化,造成槽电压高,目前负荷只能开到9KA,日产折百烧碱140吨(年产4.7万吨),日产氯气124.15吨。

结论2:迪诺拉电解槽产出的烧碱含氯酸盐高,不能用于48%烧碱蒸发和片碱制备。

(产品质量见附表1)一年减少边际效益719万元。

结论3:迪诺拉电解槽电耗高,较氯工程电解槽有300 KWh/t的差距,较新型氯工程电解槽有446KWh/t的差距。

(电耗见附表2)每年多产生电费949万。

动力电耗高的原因是目前产量和原北二化设计能力不匹配,原北二化搬迁过来的电解运转设备能力是8万吨/年,氯氢处理运转设备是9万吨/年的能力,此项会增加动力电消耗120度/吨折百碱结论4:迪诺拉电解槽维修费用高,2011年维修费698万元,2010年维修费447万元。

后期每年会产生约400万的维修费用。

主要原因是泄漏率高,检修频繁(北二化开车期间最长生产周期是33天不停车检修),维修费用主要来源是电解槽维修,电极更换、重涂。

可以控制的是分离器、分布器及相关附件的检修质量把关,电解槽因自身设计原因运行过程中易发生泄漏。

目前国内使用迪诺拉的厂家共有四家,分别是内蒙宜化、齐鲁石化、青岛海晶、沈阳化工、,据了解其余3家均在对该电解槽进行换代中。

整改意见:1、维持6万吨目前负荷运行,每月投入维修费60万元,每月电耗成本较新型氯工程电解槽高172元/吨折百碱。

固碱和48碱产量受限制。

每月计划停车检修两天,保证电解槽的安全运行。

2、将6万吨停下来,开满5万吨电解,但要对5万吨整流进行改造。

DD350电解槽的运行数据:一、产品质量6万吨迪诺拉离子膜电解槽产出的烧碱含氯酸盐高,达到34PPm,无法生产固碱,易对固碱设备产生腐蚀。

造成氯酸盐高的原因主要有1、电解槽自身循环差,离子膜利用率不高。

2、检修频繁,离子膜在拆装过程中发生收缩,在膜的边缘易发生针孔,加剧反渗作用。

烧碱行业高电流密度离子膜电解槽比较

44

只有青岛海晶的10万吨/年装置 (1)阴、阳极形状为网状,材质分别为镍、钛,经 久耐用;(2)离子膜膜利用率大;(3)低电耗, BiTAC是通过镍板来导电的,因而电槽结构电阻低; (4)可变极距,阴极与膜之间的间隙可在微小与极 小之间调节,以满足不同种类离子膜的不同要求; (5)电解液和气体靠溢流方式离开单元槽,几乎不 产生压力变动。采用溢流方式消除了对膜有极坏影 响的膜振动,从而延长膜寿命。(6)组装简单,维 修方便,可一组一组进行。(7)电极波浪式结构, 电解液分布和电流分布较均匀,较低的电压降,功 率消耗低,高电流密度操作。(8)操作压力低,溢 流式,操作较安全。

(1)密封效果差,漏点多,制约电槽的稳定运行。 (2)阴极弹簧与阴极网的接触面有限,不能保证把 全部的阴极网都和离子膜、阳极网紧密的紧压在一 起,也就是不能实现全部阴阳极的最小极距。(3) 长时间运行以后,阴极弹簧也有可能出现弹性衰减 。(4)操作压力低,不利于后工序处理。

(1)旭化成离子膜中所谓“单元槽”是不确 切的存在,一旦“单元槽”一个出现问题,采 取的措施只有全部停车来进行处理,费用维修 高,影响生产,同时又破坏了其它离子膜“单 元槽”的正常运行。(2)对操作人员要求 高,误操作的话对离子膜的损伤非常严重; (3)对动力电的要求很高,不能频繁出现恍 电的状况。

综合比较 选择

根据使用企业的经验,伍德BM2.7 4b电解槽在长时间运行后的技术性能参数衰减是最小的,但是初期的运行电耗等 参数不如两家日本公司的新型电解槽,且在中国的市场上占有率较低,技术支持及售后服务欠缺。氯工程New-BiT 序处理。旭化成NCZ电解槽作为最新推出的产品,在阴极技术上有一定的先进性,各项性能参数好,但是装置稍显 部件除了基本材料和仪表以外都已实现了国产化,电解槽价格较低,但仍然处于试验阶段,没有大装置的使用经验

电解槽2Al2O3(熔融)

电解过程中的反应

在电解过程中,阳极发生的反应是氧 离子失去电子被氧化成氧气,反应方 程式为:4O2- - 4e- = 2O2。

阴极发生的反应是铝离子得到电子被 还原成金属铝,反应方程式为: 4Al3+ + 12e- = 4Al。

电解过程的优化

提高电解效率

降低能耗

通过优化电解槽的设计和操作条件,提高 电流密度和电解质的传质传热性能,从而 提高电解效率。

通过采用先进的电极材料和优化电解槽的 电压和电流分布,降低能耗和减少副反应 的发生。

提高产物纯度

环保与安全

通过控制电解过程的温度、压力和电解质 成分,提高金属铝和氧气的纯度和产物的 质量。

在电解过程中应采取有效的环保措施,减 少废气、废水和废渣的产生,同时应确保 电解槽的安全运行和操作人员的安全。

05 电解槽中2Al2O3(熔融) 的工业应用

THANKS FOR WATCHING

感谢您的观看

化学合成法

通过化学反应将铝盐和碱反应生成氢 氧化铝,再经过脱水、高温熔融等处 理制得。

03 电解槽中2Al2O3(熔融) 的作用

作为电解质的角色

01

传导电流

熔融的2Al2O3能够传导电流, 使电子在电解过程中得以流动, 从而完成电解反应。

离子传输

Hale Waihona Puke 0203维持电极间电位差

熔融的2Al2O3作为电解质,能 够传输离子,促进电解过程中的 离子交换和迁移。

熔融的2Al2O3能够维持电极间 的电位差,确保电解反应的顺利 进行。

对电流效率的影响

提高电流效率

熔融的2Al2O3作为电解质,能够降低电解过程中的电阻,从 而提高电流效率。

降低能耗

烧碱装置管道材质选用浅谈

烧碱装置管道材质选用浅谈张燕【摘要】烧碱装置中的介质包括强酸、强碱、盐、氯气、氢气等,腐蚀类型涵盖化学腐蚀、应力腐蚀、电化学腐蚀、晶间腐蚀、缝隙腐蚀等,管道材料选用涉及碳钢、不锈钢、衬里管道、非金属、钛及钛合金等.从烧碱装置流程开始,系统介绍了各主要工序中管道材质的选择,供设计参考.【期刊名称】《上海化工》【年(卷),期】2016(041)005【总页数】5页(P29-33)【关键词】烧碱装置;介质;管道材料;腐蚀类型【作者】张燕【作者单位】上海华谊工程有限公司上海 200232【正文语种】中文【中图分类】TQ114.2烧碱装置中介质多种多样,包括盐酸、硫酸、烧碱、氢气、氯气、盐水等,腐蚀类型涵盖了化学腐蚀、应力腐蚀、电化学腐蚀、晶间腐蚀、缝隙腐蚀等,因此不同工序中不同介质所采用的管道材质均不尽相同。

烧碱装置管道材料除了包括常规的碳钢和不锈钢之外,还包括衬里材料(钢衬胶及钢衬四氟),非金属材料[氯化聚氯乙烯(CPVC)、玻璃钢/聚氯乙烯(FRP/PVC)、均聚聚丙烯(PPH)],钛及钛合金等,进行管道材质的选择时要综合考虑介质的操作工况和腐蚀类型。

本文根据以往的设计经验,结合主要工艺介质的操作工况,对烧碱装置主要工序中主要介质的管道材质选择进行介绍。

烧碱生产包含一次盐水、二次盐水、电解、淡盐水脱氯、盐酸合成、氯气处理、氢气处理、氯气液化等主要工序,主要生产流程如图1所示。

1.1一次盐水一次盐水工序主要是溶盐后粗盐水经膜过滤器除去Ca2+、Mg2+等离子。

主要腐蚀介质为盐水、32% NaOH、10%NaClO、1%FeCl3,该工序中介质操作条件如表1所示。

盐水在静止状态下的自然腐蚀并不严重,但处于流动状态时,由于氧气得到补充而使反应继续从而使腐蚀加重。

虽然奥氏体不锈钢在盐水中的腐蚀速率较低,但可能产生孔蚀和应力腐蚀而造成危险,因此奥氏体不锈钢不适合用在盐水中。

由于该工序中盐水的温度和压力均不高,常规设计中为节省投资,常采用钢衬胶或钢衬环氧丙烷(PO)管道,但由于管道通过法兰连接,容易发生泄漏。

旭化成、氯工程、北化机三种电解装置的比较

旭化成、氯工程、北化机三种电解装置的比较旭化成、氯工程、北化机三种电解装置的比较一、工艺比较目前,旭化成、氯工程、北化机三家最新推出电槽均为高密度、低电耗运行的复极式电槽。

北化机与旭化成工艺上基本一致,比自身以前槽型有很大改进。

单从工艺上讲,这二家在新进工艺中增加了稀盐水程控配制系统,以便电解槽连锁停车后,由原来的浓盐水循环改为稀盐水循环,从而保护离子膜。

北化机和氯工程在每台电解槽上配一台极化整流器,主要用于电解槽开停车来使用,旭化成在极网上采用专有技术喷涂,不需配极化整流器。

氯工程与北化机和旭化成工艺相比在盐水电解前后去除硫酸盐和氯酸根有自己的技术专利,就是电解之前或电解之后,将盐水输送进入一个由阳离子交换膜隔开的电解槽中阳极室然后电解盐水在氯化物离子被分离出来之后,将盐水排出该电解系统之外。

与传统的方法比较,可以减少氯化钠的排出量,而且没有必要采用HCl分解氯酸盐。

北化机和旭化成工艺是在进电解槽盐水中加17% HCl,以去除电解槽中产生氯酸根。

综合以上三家的工艺,它们在工艺上基本相似,局部上氯工程的盐水进电解前后去除硫酸盐和氯酸根的工艺,较北机、旭化成先进。

旭化成极网喷涂技术优于北化机和氯工程。

北化机、旭化成、氯工程在性能上相近。

二、设备比较(一)旭化成离子膜装置特点1(优点(1)槽框结构稳定,密封性好,不泄漏;(2)结构电压低,槽内液体和电流分布均匀使离子膜使用寿命延长;(3)阴阳极电位低,稳定性良好;(4)单元槽保证寿命10年;(5)优异的阳极涂层及活性阴极;(6)单元槽托架采用优质ABS工程塑料制造,绝缘性好;(7)阳极密封面采用钛钯合金;(8)由过去的强制循环改为现在的自然循环,很好的保护了离子膜在突然停车时造成的液体压差波动冲击。

2(缺点旭化成离子膜中所谓“单元槽”是不确切的存在,因为我们所说的“单元”应该为独立存在,在旭化成离子膜装置中没有独立存在的“单元槽”,无论是双头挤压,还是单端头挤压,无论哪一种结构形式,一旦“单元槽”一个出现问题,采取的措施只有全部停车来进行处理,费用维修高,影响生产,同时又破坏了其它离子膜“单元槽”的正常运行。

电解槽的介绍

电解槽主体结构:

► ► ► ►

►

►

①阳极 阳极和阴极的作用丌同,对材质要求也各异。 分可溶性和丌可溶性两类。在精為铜用的电解槽中,阳极材料为可溶性的待精為的粗铜。 它在电解过程中溶入溶液,以补充在阴极上从溶液中析出的铜。在电解水溶液(如食盐水 溶液)用的电解槽中,阳极为丌溶性的,它们在电解过程基本丌发生变化,但对在电极表 面上所迚行的阳极反应常具有催化作用。在化学工业中,大多采用丌溶性阳极。 阳极材料除需满足一般电极材料的基本需求(如导电性、催化活性强度、加工、来源、价 格)外,还需能在强阳极极化和较高温度的阳极液中丌溶解、丌钝化,具有很高的稳定性 。长期以来,石墨是使用最广泛的阳极材料。但石墨多孔,机械强度差,丏容易氧化成二 氧化碳,在电解过程中丌断地被腐蚀剥落,使电极间距逐渐增大,槽电压升高。用于电解 食盐水溶液时,石墨电极上的析氯过电位也较高。 60年代H.比尔提出的在钛基上涂覆氧化钌、氧化钛而形成的金属氧化物电极是阳极材料 的一个重大革新。二氧化钌对某些阳极反应如析氯、析氧具有很好的催化活性,能在高电 流密度下工作而槽电压比较低。最突出特点是具有很好的化学稳定性,工作寿命比石墨阳 极长得多。例如在氯碱生产用的隔膜电解槽中,其寿命可达10年以上。由于它丌易腐蚀 ,尺寸稳定,被称为形稳性阳极。为适应丌同要求和用途,可在涂层中添加其他组分,如 加入锡、铱可提高氧的过电位,改善阳极的选择性,又如加入铂可提高电极的稳定性等。 目前,贵金属涂层的金属阳极在化学工业中已得到普遍推广。 在熔融盐电解槽中,因电解温度比水溶液电解槽中高得多,对阳极材料要求更严,电解熔 融氢氧化钠,一般可用钢铁、镍及其合金。电解熔融氯化物,只能用石墨。

►

Байду номын сангаас

► ②阴极 ► 以金属或合金作为阴极时,由于在比较负的电位下工作,往 往可以起到阴极保护作用,腐蚀性小,所以阴极材料比较容 易选择。在水溶液电解槽中,阴极一般产生析氢反应,过电 位较高。因此阴极材料的主要改迚方向是降低析氢过电位。 除用硫酸作为电解液时必须采用铅或石墨作阴极外,低碳钢 是常用的阴极材料。为降低电耗,目前采用各种方法制备高 比表面积,并具有催化活性的阴极,如多孔镍镀层阴极。 ► 为了提高产品质量,也可采用特殊的阴极材料,如在水银法 电解食盐水溶液制取烧碱的汞阴极中,利用汞析氢过电位高 的特点,使钠离子放电,生成钠汞齐,然后在与用的设备中 ,用水分解钠汞齐制取高纯度、高浓度碱液。另外,为了节 约电能也可采用耗氧阴极,使氧在阴极还原,以代替析氢反 应,按理论计算可降低槽电压1.23V。 ►

降低烧碱生产单耗的有效控制措施

降低烧碱生产单耗的有效控制措施董高登;刘玉斌;高雄;田冯宜【摘要】介绍了生产实践中降低烧碱电耗的5点有效改进措施:①建立离子膜电解单条线数据库,实现1+1+1+1大于4的运行管控模式来优化系统;②安装专用电度计量表,进行整流耗电分析并改进;③整流柜安装独立专用直流电度计量表,分析电解槽性能并提出改进措施;④烧碱离子膜整流系统更换可靠的连锁变送器,达到安全运行降低停车;⑤在整流变增加强油风冷机组喷淋装置,降低烧碱离子膜附属设施耗电,提高系统稳定.【期刊名称】《氯碱工业》【年(卷),期】2018(054)007【总页数】4页(P16-19)【关键词】离子膜法;电解;数据库分析;电度核算;稳定措施【作者】董高登;刘玉斌;高雄;田冯宜【作者单位】陕西北元化工集团股份有限公司,陕西榆林719319;陕西北元化工集团股份有限公司,陕西榆林719319;陕西北元化工集团股份有限公司,陕西榆林719319;陕西北元化工集团股份有限公司,陕西榆林719319【正文语种】中文【中图分类】TQ114.262陕西北元化工集团股份有限公司(以下简称“陕西北元”)是目前国内生产规模较大、产业化配套完整、循环经济特征明显的聚氯乙烯、烧碱的龙头企业,32%离子膜法烧碱装置规模80万t/a,使用意大利伍德迪诺拉公司提供的24台电解槽。

电解槽有2种型号:①12台BM2.72-Ⅳ电解槽,安装于第1期A、B线装置;②12台BM-2.72-Ⅴ电解槽,安装于第2期C、D线装置。

4条生产线,整流系统采用同相逆并联的三相桥式整流,由1台整流变压器带2台整流柜“一拖二”的方式运行。

烧碱离子膜电解整流系统全年耗电占陕西北元全年耗电的80%左右,包括烧碱离子膜电解耗电、变压器耗电、整流柜耗电、附属设备耗电。

为了降低生产成本、创造效益、达到低碳环保节能生产,陕西北元在降低烧碱耗电方面做了大量工作。

1 建立离子膜电解单条线数据库,实现1+1+1+1大于4的运行管控模式来优化系统,降低电耗为了降低离子膜电解槽的电能消耗,通过数据分析来优化系统运行电流负荷。

伍迪BM2.7电解槽运行总结

伍迪BM—2.7型电解槽运行总结江苏梅兰化工有限公司伍华胜陈玉林姚俊江苏梅兰化工有限公司目前有隔膜烧碱生产装置和离子膜烧碱生产装置,其中离子膜烧碱设计能力为15万吨/年,现年产能可达18万吨/年,分二期建设投产,一期建设规模为5万吨/年,于2004年6月底投产运行,至08年3月膜已运行45个月,二期建设规模为10万吨/年,于2005年6月底投产运行,至08年3月膜已运行33个月。

装置的二次盐水、电解、淡盐水脱氯工序引进意大利伍迪公司的工艺技术,采用自然循环(BM—2.7)复极式离子膜电解槽,离子膜11台采用杜邦N982,1台采用杜邦N2030(其中88个单元采用N2030,16个单元采用N982)。

1、电解槽的技术参数电解槽数量12台单元槽数104只/台槽复极元件活性面积 2.7m2设计电流密度6kA/ m2合同的电流密度 4.35kA/ m2直流电耗<2100kwh/tNaOH一期(710JTC) 4台电解槽二期(720JTC) 8台电解槽2、一期备注:710JTC72小时考核验收时每台槽的单元数为94只,备用预留单元数每台槽为10只。

从表一、表二可看出:1)伍迪BM2.7离子膜电解槽电流效率>97%;2)氯气纯度>98%,O2/ Cl2≤1%;3)阳极液中NaClO3、HClO含量低;4)进槽盐水中NaOH含量偏高,达0.13~0.34 g/l,说明进树脂塔盐水的pH值偏离9~10.5的控制指标。

4、电解主装置工艺设备简述电解主装置电解槽及附件、二次盐水过滤器、树脂塔、阴极液泵、真空泵由伍迪公司提供,二次盐水过滤器为二台,树脂塔为三台,采用PLC控制,信号传输到DCS操作中心,其它均为国产设备。

整流变压器由原江西变压器厂和原南通变压器厂生产(现均改名称),整流器、极化整流器由原九江整流器厂生产(现均改名称),DCS系统由西门子公司提供,电解槽界区外阴极液管道采用PTFE/CS,盐水管道采用CPVC,同电解槽相连的支管盐水、碱管道均采用CPVC/FRP,电解槽主管由伍迪公司提供。

氧阴极电解槽运行情况

得32%的碱液和氯气。 阳极室内氯化钠在水中电离,阳极反应的基本

原理是阴离子被氧化生成Cl2,阴极反应的基本

原理是02和水被还原生成OH - o 整个电化学反应概括如下:

4NaCl + O2 +2H2O — NaOH +2C12 f。 13重要设备

氧阴极装置重要设备如表1所示。

表1氧阴极装置重要设备表 Table 1 Main equipment for oxygen cathode electrolysis facility

* 工作。

[作者简介]王梦楠(1990-),男,助理工程师,现于山东滨化集团股份有限公司化工分公司氯碱车间从事技术管理

[收稿日期]2018 -06-19 [编者注]本文获第36届全国氯碱行业技术年会暨第19届“佑利杯”论文交流会一等奖。

13

氯碱工 业

2019 年

滨化集团股份有限公司(以下简称“滨化集

第55卷第2期 2019年2月

【电解】

氯碱工 业 Chlor - Alkali Industry

Vol. 55, No. 2 Feb. , 2019

氧阴极电解槽运行情况

王梦楠*,董红波,朱建勇,闫进福,马龙强 (滨化集团股份有限公司,山东滨州256600)

[关键词]氧阴极电解槽;氯碱;直流电耗;运行数据 [摘要]介绍了山东滨化集团股份有限公司氧阴极电解槽的建设、开车过程,工艺流程以及部分运行数据。 运行数据显示:山东滨化集团股份有限公司的氧阴极装置比膜极距电解槽直流电解电耗降低600 kW・h/to针对 运行过程中岀现的阴极过滤器滤芯使用寿命低、氧阴极单元槽电压高、氧阴极转子流量计结碱等问题;提出相应解 决办法:用纯水清洗滤芯,降低电解装置负荷,更换流量计密封面和材质。 [中图分类号]TQ114.262 [文献标志码]B [文章编号]1008-133X(2019)02-0013 -05

电解槽氯氢压差控制常见故障与治理措施

氯 碱 工 业Chlor - Alkali Industry 第56卷第2期2020年2月Vol. 56, No.2Feb. , 2020【氯氢处理】电解槽氯氢压差控制常见故障与治理措施钟国院*,白静,董永兵,王进,李爱军,王峰* [作者简介]钟国院(1980-),男,现任职于陕西北元化工集团股份有限公司,从事化工仪表管理工作。

[收稿日期]2019 -08 -07(陕西北元化工集团股份有限公司,陕西 榆林719319)[关键词]电解槽;氯氢压差;PID ;调节阀[摘 要]分析了电解槽总管氯氢压差控制的原理一双闭环比值控制系统。

介绍常见故障:(1)正常生产时 氯氢压差波动;(2)2台电解槽同时跳车后,氯氢压差低低联锁,单线停车;(3)单槽切出系统时,氯氢压差控制难度 大。

给出相应治理措施。

[中图分类号]TQ028.2 [文献标志码]B [文章编号]1008-133X(2020)02-0015 -03Common faults in control of electrolyzerhydrogen/chlorine pressure difference and treatment measures ZHONG Guoyuan , BAI Jing , DONG Yongbing , WANG Jin , LI Aijun , WANG Feng (Shaanxi Beiyuan Chemical Industry Group Co. , Ltd. , Yulin 719319 , China)Key words : electrolyzer ; hydrogen and chlorine differential pressure ; PID ; regulating valve Abstract : The principle of control of pressure difference between hydrogen main pipe and chlorine main pipe in the electrolytic cell is analyzed , i. e. a double closed - loop ratio control system. Common faults are introduced : ( 1 ) the difference between hydrogen pressure and chlorine pressure fluctuates during normal production ; (2 ) after two electrolyzers trip at the same time , the pressure difference is low , causing interlock , then one single line stops ; ( 3) when an element cell is separated from the system , the pressure difference is difficult to control. The corresponding control measures are given.1生产现状陕西北元化工集团股份有限公司(以下简称“陕西北元”)80万t/a 烧碱采用伍德迪诺拉公司的 BM2.7电解槽,使用的离子膜有杜邦膜、旭化成膜 和旭硝子膜。