喷气织机双后梁系统设计与经纱张力控制研究.

喷气织机单双后梁系统动态分析与比较

)

( 5 )

() 6

式中, ■ , 、: z : z z 。 分别为活动后梁中心 。 P 点的水平距离和竖直距离。 到

式 中 ,, P 到 P f为 的水 平距 离 ,t 张力 臂 的摆角 。 O为

弹 簧对 P 点 的力矩

M F f= 2 s = s , k 3 () 7

第3 0卷

由图 2 图 3可知 , 个完 整 的周 期 ( .s 内有 两个 峰值 , 、 一 0 1) 分别 为打 纬 、 口运 动所 致 , 中打 纬所 造成 的 开 其 波 动要稍 大于开 口。打纬 时经纱 张力 和后梁摆 角急 剧上 升 , 当织 口移 动最 前 点 时 , 值 最大 。开 口过程 对经 其

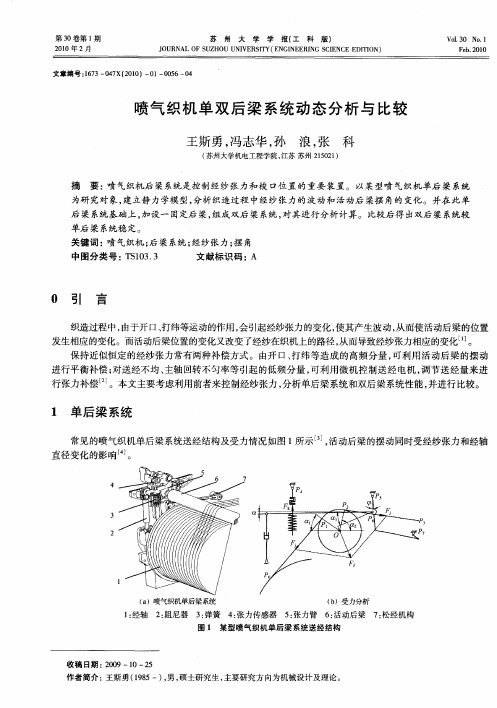

在主轴转速不高时 , 活动后梁只在弹簧弹力 F 和经纱 张力 F 的作用下维持平衡 , 只有张力臂摆角大于 定弧 度 时 , 阻尼器 才起 作用 。忽略 经纱 与后 梁 之 间的摩 擦 , 虑 开 口打 纬 等运 动 的影 响 , 立 静力 学 模 型 , 考 建

由经 轴退绕 点 尸 到织 口的距离 0

=A —A l () 3

经纱 对后 梁作 用力

F : F ofl 1 2is _ c

。 、 2 1

() 4

式 中 , i k ・ ,j F = { k 为经 纱 刚度 。

经纱 张力 对 P 点 的力 矩

M fs 4( c 一 。

弹簧 弹力

F s=2 s3 kZ

保持近似恒定的经纱张力常有两种补偿方式 。由开 口、 打纬等造成的高频分量 , 可利用活动后梁的摆动 进行平衡补偿 ; 对送经不均、 主轴 回转不匀率等引起的低频分量 , 可利用微机控制送经电机 , 调节送经量来进 行张力补偿 。本文主要考虑利用前者来控制经纱张力 , 分析单后梁系统和双后梁系统性能 , 并进行 比较。

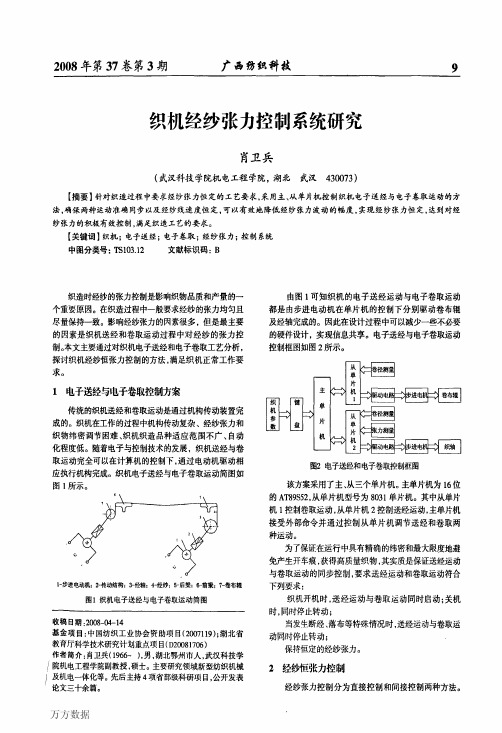

织机经纱张力控制系统研究

织物纬密调节困难、织机织造品种适应范围不广、自动 化程度低。随着电子与控制技术的发展,织机送经与卷 取运动完全可以在计算机的控制下,通过电动机驱动相 应执行机构完成。织机电子送经与电子卷取运动简图如 图l所示。

尺一经轴或卷布辊的直径(m) 巩一步进电动机步距角(度)

产脉冲信号频率(正k) i一减速机构传动比

织机正常工作中,经轴的绕纱直径是逐渐减少而卷

布辊的直径逐渐增大。由式(1)知,要速度恒定,则需尺

与厂的乘积恒定。卷径的变化通过卷径检测装置测出后, 分别输人各自从单片机中,从单片机根据主单片机给定

的线速度值,计算出对应的脉冲信号频率的值,再经过

参考文献 [11黄炯、样嗣芸.陈振翼纺织电气自动控制系统【M】. 北京:纺织工业出版社,2003. 【2】肖卫兵.分离筘座式挠性剑杆织机电子控制引纬 系统【J】.纺织学报,2001,(3):31-34.

{%¥罩粤;¥亭e噜勘嘞¥柏%s柏s年e啤s辛曳秽峰s爷曳—噜粤习向¥嘲¥柏嘞s爷笔—匀s柏¥习勘毒爷‰—噜粤斧%淬每¥铲%南粤每。%

量和数据处理比较困难,因此实际工作中一般采用间接 法控制经纱的张力。即通过调节送经和卷取过程中经纱 的线速度进行张力控制。

织机在工作的过程中,要求经纱前进的张力恒定实

质上是要求经纱前进的线速度恒定【11。

掣(1) 由图1可知,经纱的线速度为:

t,=————一

Ll J

180i

式中:口一经纱的线速度(m/s)

2经纱恒张力控制 经纱张力控制分为直接控制和间接控制两种方法。

10

广西纺织科技

喷气织机引纬控制系统的优化设计的开题报告

喷气织机引纬控制系统的优化设计的开题报告一、研究背景及意义喷气织机是纺织行业中使用非常广泛的一种织机类型,其优点是织造速度快、适用性强、生产效率高等,因此得到了广泛的应用。

而喷气织机的引纬控制系统是其重要的组成部分,直接影响织造效果和织造成本。

当前,国内外研究喷气织机引纬控制系统的学者和企业已经取得了一系列重要研究成果。

然而,目前喷气织机引纬控制系统仍存在一些问题,如稳定性不足、精度低等。

因此,对喷气织机引纬控制系统进行优化设计,是提高喷气织机织造效率和品质的关键环节。

二、研究内容本研究将围绕喷气织机引纬控制系统进行优化设计,具体研究内容包括以下几个方面:1. 喷气织机引纬控制系统的分析与设计:对喷气织机引纬控制系统的现状进行分析,设计出满足生产需要的优化控制系统。

2. 控制算法的优化:对算法进行优化,提高引纬的控制精度和稳定性。

3. 系统硬件结构的调整:对引纬控制系统的硬件部件进行改善和优化,提高性能和可靠性。

4. 系统集成与优化测试:对优化设计的引纬控制系统进行测试和验证,验证其优化效果。

三、研究方法1. 文献调研法:对国内外相关文献进行系统梳理和归纳,了解目前喷气织机引纬控制系统的研究现状和发展趋势,为优化设计提供理论基础。

2. 实验研究法:设计实验平台,进行试验和数据采集,验证优化设计的控制系统的有效性和可行性。

3. 数学仿真法:利用Matlab等数学仿真软件进行数学建模和仿真分析,优化算法和控制方案,提高系统性能和稳定性。

四、预期成果本研究旨在提供优化设计的喷气织机引纬控制系统方案,并实现软硬件协同优化,提高系统的控制精度和稳定性,提高织造效率和品质。

预期取得以下几方面成果:1. 设计出符合生产需要的优化喷气织机引纬控制系统方案。

2. 优化算法,提高引纬的控制精度和稳定性。

3. 改善和优化引纬控制系统的硬件部件,提高性能和可靠性。

4. 验证优化设计的引纬控制系统的有效性和可行性。

五、进度安排本研究计划分两个阶段进行:第一阶段:2022年1月-2022年6月,完成文献调研和系统分析,设计引纬控制系统,并针对系统算法和硬件部件进行初步的优化和改善。

基于Nios软核的经纱张力控制系统的研究的开题报告

基于Nios软核的经纱张力控制系统的研究的开题报告1. 研究背景和意义在纺织行业生产中,经纱控制是非常重要的一个环节,因为经纱的张力会直接影响织物的品质和成品率。

传统上,经纱控制通常采用机械或气压系统,但这些系统存在着很多缺陷,如调节不够精细、浪费能源等问题。

而基于FPGA硬件平台的经纱张力控制系统,则能够实现数字化调节,大幅提高生产效率和产品质量,因此具有十分广阔的应用前景。

2. 研究内容和方法本文将基于Nios软核平台,设计并实现一个经纱张力控制系统。

研究内容包括:(1)FPGA硬件平台的选型和搭建:选择一款适合经纱控制的FPGA 芯片,搭建相应的开发平台,为后续系统设计奠定基础。

(2)经纱传感器设计:设计一种能够准确测量经纱张力的传感器,并将其与FPGA硬件平台进行连接。

(3)Nios软核处理器的设计和编程:利用Nios软核处理器对经纱传感器采集到的数据进行计算和处理,调节经纱张力。

(4)系统测试和验证:对设计的经纱张力控制系统进行测试和验证,检测其调节精度和响应速度。

3. 预期结果和创新点成功实现基于Nios软核的经纱张力控制系统,并且具有以下创新点:(1)采用数字化方式调节经纱张力,有着更高的调节精度和响应速度。

(2)设计一种能够准确测量经纱张力的传感器,提高了调节精度。

(3)探索基于Nios软核的经纱张力控制系统的实现方法,为基于FPGA的纺织机械控制系统提供新的思路。

4. 研究进度和计划目前已经完成FPGA硬件平台的搭建,在进行经纱传感器设计及Nios软核处理器的编程。

预计完成系统的设计和测试需要3个月时间,计划如下:(1)第一月:完成系统设计和Nios软核处理器的设计和编程。

(2)第二月:完成经纱传感器的设计和测试,并将其与Nios软核处理器进行连接。

(3)第三月:进行系统测试和验证,检测系统调节精度和响应速度,并对系统进行优化。

织机经纱张力检测与控制技术

分必要 。本 文 综合叙 述 了 目前该 领域研 究的热点 , 提 出并分析 经 纱张力检 测装 置的 类型及 特 点 , 阐

述并 分析 了经 纱张 力控 制 策略及 其特 点 , 指 出了未来 高速 织机 经 纱张 力控 制发展 的趋 势。 关键 词 经纱 张力 检 测 装置 控制 策略 高速 织机

图 1 传 感器 原 理 示 意 图

由于 传感 器 所 检测 得 到 的信 号很 小 , 而 且 传感 器 自身 在工作 环 境 中通 常 存 在着 温 度 漂 移 、 零 点 漂 移等性 能 问题 , 因此需要 检测 电路 加 以处理 , 通常采 用惠更 斯 电桥全 桥来 消除 温度漂 移和非 线性 误差 ,

更 加精 确 。 2 . 2 传 感 器类 型

图 3 利 用 机 构 转 换 经 纱 张 力 的测 试 装 置 示 意 图

但其 检测 装置 ( 如 图 3所示 5 存 在 以下 不 足 : 经 纱与 活动后 梁 间存 在 着 相互 作 用 力 , 这 个力 的特 性

卷绕 电机额 定工作 频率 f =5 0 Hz ;

卷绕 电机 到摩擦 轮 的传 动 比 i ≈2 . 7 4 ;

轴、 齿轮 、 支撑杆 等组成 。支架结合件支撑整个部 件, 底 部装 有调 节螺栓 , 可 以调节 高度 。横 动杆 上装

有 瓷嘴 , 丝被 瓷嘴所 限制 , 跟 随横动 杆运动 。传 动轴 和齿 轮 为卷绕单 元 提 供 动力 , 通 过联 轴 器 连 接 多根 轴 。用 圆柱杆 作支 撑杆 , 支撑 卷绕 单元 , 可 以达到一

况 以及 电机 的实 际 输 出转 速 略 有 差 异 , 生产 中可 根 据具 体情 况做相 应 的微量 调整 。

开好喷气织机在效率和质量主要控制方面的探讨

开好喷气织机在效率和质量主要控制方面的探讨喷气织机效率和质量主要控制的探讨一、建立以织机为中心的管理体系,安排订单、组织生产、人员调配都要围绕中心开展,做好织前准备工作(尤其是技术),加强过程控制,突出绩效重点。

二、保证原纱满足织造条件:高速织造的喷气织机用的上浆经纱据称可左右喷气织机运转的80~85%。

但是,在重要的整经工序必须要有质量优良的原纱——最低强力高,无毛羽纱、棉结、飞花、回丝等异物附着的加固纱。

三、织轴要符合喷气织机要求:严格说上浆工艺的好坏可决定织机的效率也不过分。

1、浆纱严格执行最佳浆纱工艺和浆纱操作法。

2、织轴硬度70---80,保持一致性。

3、尽量减少倒断头、绞头、并根,尤其是边部,可以在排筘时考虑边纱薄些大约是地组织的10-20%。

4、浆好的织轴存放运输时不要相互碰撞。

5、穿筘筘幅与织轴宽度要一致,织轴斜可能松边。

四、解决布边经纱松驰的问题:1、停经片粘胶带最低要求左边不能有一根,右边最多1—2根,因为松边对纬停的影响占30%以上,最好用胶圈。

2、边不松驰的好处:梭口清晰,织机张力可以小一点,喷气压力可以偏小掌握,纬纱进入梭口早。

3、边松驰带来的缺点:梭口清晰度不好,织机张力要偏大一点掌握,喷气压力要偏大控制,纬纱进入梭口偏晚为宜。

经纬停次多,织机效率偏低。

4、边松驰对产品质量的危害:容易造成百脚,因为右边辅喷嘴可能把松驰的经纱吹向探纬器,让探纬器探到有纱,如果纬纱没有到达第一探纬器,探纬器仍认为有纱而不停车;容易产生浪纹,如果布边松驰,为减少误停,就要降低布机的断经灵敏度,就可能造成断经停车不及时,绞断一大片纱,处理断经时间长后就会有浪纹。

5、边松驰的调整对策要从工艺、操作、调试三个方面入手:1)边组织的穿纱方法——关键是最边两筘里的经纱一定要是双数(和地组织穿入数相近),有时要空一筘,要保证边纱不松,最边两筘的综丝不能双穿;2)绝对不能从左边借纱;倒断头从右借头后一定要保证一个完全循环组织,要不就整筘全部甩掉,作为倒断头的备用纱3)绞边纱张力、支数选择。

喷气织机双后梁系统设计与经纱张力控制研究

三、双后梁系统运动分析

静力学分析 动力学分析 固定后梁位置的影响 张力弹簧刚度的影响 松经机构的影响

四、单双后梁系统比较分析

机构比较 活动后梁摆角比较 经纱张力比较

五、总结与展望

总结 展望

研究现状

有关织机后梁系统的研究,主要目的是为了改善经纱张力, 减少经纱张力的波动,使其变化更加平稳。

动力学分析

代入相应参数,分析计算可得

5 4 3

(0)

2 1 0

-1 0 720

主

轴

1440

转

2160

角

(0)

2880

3600

1.0 0.5

α1随主轴转角θ 的变化

(0)

6 5 4 3 2 1 0 -1 -2

0.0

(0)

-0.5 -1.0 -1.5 -2.0 0 720 1440 2160 2880 3600

展望

将所设计的双后梁系统,进一步优化完善,以使其能够满 足实际的生产制造,由此便可通过实验验证。 在本文的分析过程中,将阻尼器阻尼设为一个固定的常数, 这与实际并不符,下一步的工作应该更为详尽的考虑制造 过程中阻尼变化对张力的影响。 进一步细化参数,使结果更加贴近实际。同时选取多种织 物分析,使其结论具有一定的代表性

0

720

1440

2160

主

轴

转

角

0 ( )

主

轴

转

角

2880

0 ( )

3600

α2随主轴转角θ的变化

α3随主轴转角θ的变化

动力学分析

经纱张力变化

喷气织机松经机构与后梁配合的应用探讨

喷气织机松经机构与后梁配合的应用探讨刘忧华【摘要】The structure and function of air-jet looms warp loosening device was introduced , and analyzed the function of co-ordination between Warp loosening device and the back rest for Air Jet loom. It can be stable equilibrium in the process of weaving warp tension to reduce the tension fluctuation for wealing.%介绍了喷气织机松经装置的结构及作用,分析了后梁和松经装置的配合使用,可在织造过程中稳定均衡经纱张力,减少张力的波动,以利于织造的进行。

【期刊名称】《化纤与纺织技术》【年(卷),期】2015(000)001【总页数】5页(P40-44)【关键词】喷气织机;松经装置;后梁;经纱张力【作者】刘忧华【作者单位】广东丰凯机械股份有限公司,广东佛山528300【正文语种】中文【中图分类】TS103.3371喷气织机松经机构与后梁配合的应用探讨刘忧华(广东丰凯机械股份有限公司,广东佛山528300 )摘要:介绍了喷气织机松经装置的结构及作用,分析了后梁和松经装置的配合使用,可在织造过程中稳定均衡经纱张力,减少张力的波动,以利于织造的进行。

关键词:喷气织机;松经装置;后梁;经纱张力中图分类号:TS103. 3371 文献标志码:B doi: 10. 3969/j. issn. 1672 -500x. 2015. 01. 010文章编号:1672 - 500X (2015) 01 - 0040 - 05收稿日期:2015 - 01 - 12作者简介:刘忧华(1987-),男,江苏无锡人,本科,主要从事纺织机械设计工作。

za200系列喷气织机

δ 4 = arctg ( x A / y A )

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

纺织器材 第 26 卷 第5期 δ 5 = arcsin ( M N / PN ) δ 在直角三角形 PM N 中 , 由〔 6 + ( 90° δ ) δ δ + 5 = 90° 可得 6 , 4 〕 δ ; 7 =δ 6 + 90° π L 3 = r (δ / 180° ; 3 +δ 7) × 由此 , 可求出 L = L 1 + L 2 + L 3 + L 4 为便于分析比较 , 在其它条件不变时 , 调整 松经曲柄长度 OB 的值 , 由以上过程可计算出 不同的松经曲柄长度对经纱长度的影响 , 其中 OB = 0 即为后梁一直处于静止时的状态 。 曲线 L - L 0 。

相关上机工艺 : 第 1、 2 页综框平综时间 :300° ; 第 1 页综框在综框最低位置时 , 综丝眼距 墙板顶面的高度为 2 mm ;

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

纺织器材 第 26 卷 第5期 假设钢筘不与织口接触时 , 经纱张力对织口位 置没有影响 ; ⑥由于 ZA200 系列喷气织机后梁 上装有阻尼装置 ,使后梁高频震动大大降低 ,故 可以忽略织机每一转内后梁位置随经纱张力的 变化而产生的位移 。而仅在整个织造过程中随 经轴的大小而缓慢变化 , 本文仅分析经轴织到 一半时的状态 ,此时后梁仅受松经机构控制 ,可 以认为杆 CD 和杆 A S 为刚性连接 。这样 , 松 经机构可简化为图 2 中所示的机构 。 θ; x C = x B + B Ccos

经纱张力控制系统的研究

郧 阳 师 范 高 等 专 科 学 校 学 报

J u n l fYu y n a h r l g o r a n a g Te c esCol e o e

D e . 2O1 c O

第3 O卷 第 6 期

Vo . O NO 6 13 .

经 纱 张 力控 制 系 统 的研 究

生 产 进 行 的必 要 条 件 . 纱 与 经 纱 在 织 口 形 成 织 物 , 了 纬 为

3 电 子 送 经

高速 剑 杆 织 机 在 工 作 的过 程 中 , 了保 证 织 造 的 连 续 为

性 和 稳 定 性 , 子 送 经 把 经纱 按 照 一 定 的速 度 和 恒 定 的张 电 力 送 到织 造 位 . 在 电 子送 经 的 控 制 中 , 力 变 送 器 检 测 织 机 后 梁 上 的 统 工 作 的 稳 定 性 和 可靠 性 . 恒 定 的 张 力 是 由 电 子 送 而 经 与 电 子 卷 取 的相 互 协 调 来 完 成 , 一 个 具 有 大 惯 性 、 是 大 滞 后 、 时 变 、 线 性 的 系 统 . 统 的 恒 张 力 控 制 系 统 很 大 非 传

电 工 学 的教 学 研 究工 作 .

YY SZXB

27

王安福 , 任

炜, 张

炳 :经 纱 张 力控 制 系统 的 研 究

[ 键词] 纱张力 ;I 关 经 P D控 制 ; 滑动 滤 波 [ o] 0 3 6 /.sn 1 0 — 6 7 . 0 0 0 . 1 d i1 . 9 9ji . 0 8 0 2 2 1. 6 0 0 s

[ 图 分 类 号 ] P 7 中 T 23 [ 献标识码] 文 A [ 文章 编 号 ] O 8 6 7 (0 0 O 一 O 2一 O 10 — O 2 2 1 )6 O 7 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

问题引出

单后梁系统织造过程中,经纱张力受经轴直径的影 响。 活动后梁

固定后梁

经轴

单后梁系统

双后梁系统

研究内容及意义

喷气织机发展前景非常好,国内技术有待提高。 本文在对WG-2000型喷气织机单后梁系统分析的基础上, 设计双后梁系统,并分析研究其动力学性能。 本文的设计分析具有一定的开创意义。

动力学分析

代入相应参数,分析计算可得

5 4 3

(0)

2 1 0

-1 0 720

主

轴

1440

转

2160

角

(0)

2880

3600

1.0 0.5

α1随主轴转角θ 的变化

(0)

6 5 4 3 2 1 0 -1 -2

0.0

(0)

-0.5 -1.0 -1.5 -2.0 0 720 1440 2160 2880 3600

大都相关文献都是以经纱张力为研究对象,且都停留在静 态或从控制方式来讨论,而有关后梁系统的动态分析则很 少。而涉及到织机双后梁系统的动力学分析,国内外鲜有 研究。

WG-2000型喷气织机单后梁系统

WG-2000型喷气织机单后梁系统送经结构 1—经轴 2—阻尼器 3—张力弹簧 4—张力传感器 5—张力臂 6—活动后梁 7—松经机构

0

720

1440

2160

主

轴

转

角

0 ( )

主

轴

转

角

2880

0 ( )

3600

α2随主轴转角θ的变化

α3随主轴转角θ的变化

动力学分析

经纱张力变化

5500 5000 4500

Fj3 (N)

4000 3500 3000 2500 0 720 1440 2160 2880

0 ( )

主

6000 5000

0 ( )

主

180

轴

转

360

角

540720Fra bibliotek0 ( )

织造过程中活动后梁摆角变化

织造过程中经纱张力变化

动力学分析

双后梁系统中,主要存在固定后梁的转动,活动后梁的摆 动和转动。建立相应的广义坐标,可得三自由度模型。

双后梁受力状态

动力学分析

分别取α1、 α2、 α3、为广义坐标,建立相应动力学方 程可得

静力学分析

4 3 6 7 8 9 8 2 9 2 5 7 3 4 6

1 1

(a)改进后的喷气织机双后梁系统

(b)结构简图

1—经轴 2—固定后梁 3—张力臂 4—张力传感器 5—阻尼器 6—弹簧 7—松经机构 8—活动后梁 9—经纱层

静力学分析

双后梁系统中活动后梁静态受力

静力学分析

织机转速较低时,活动后梁只在弹簧弹力和经纱张 力作用下维持平衡。 建立相应平衡关系可得

后梁重 力矩

M J M G M S

经纱张力对 张力臂支点 力矩 弹力矩

静力学分析

结果分析

1.4 1.2 1.0

3600 3400 3200

Fj (N)

(0)

0.8 0.6 0.4 0.2 0.0 0 180 360 540 720

3000 2800 2600 2400 0

主

轴

转

角

J1 [ Fj 2 (1 , 2 , 3 ) Fj1 (1 )]r 0 J 2 Fj ( , 1 , a2 , a3 )lb (a2 ) 2cl9 2 2 2ksl82 2 0 J [ Fj 3 ( , 2 , 3 ) Fj 2 (1 , 2 , 3 )]r 0

喷气织机双后梁系统设计与经 纱张力控制研究

主要内容

一、课题研究现状及意义 二、双后梁系统设计 三、双后梁系统运动分析 四、单、双后梁系统比较分析 五、总结与展望

一、研究现状及意义

课题研究现状 研究内容及意义

二、双后梁系统设计

固定后梁位置的确定 可移动上托架的设计 双后梁系统的装配

Fj2随主轴转角θ的变化

Fj3随主轴转角θ的变化

固定后梁位置的影响

考虑固定后梁位置的变化对织造的影响

代号 坐标 A B C (-460,920) D -470,920)

(-420,920) (-430,920)

1.0 0.5 0.0

A B C D

5000 4500 4000

A B C D

(0)

Fj3 (N)

-0.5 -1.0 -1.5 -2.0 2160 2340 2520 2700 2880

3500 3000 2500 2000 2160 2340 2520 2700 2880

主

轴

转

角

0 ( )

主

轴

转

角

(0)

摆角α2 的影响

织口处经纱张力的影响

弹簧刚度的影响

张力弹簧在送经系统中,起着稳定上机张力和缓和织造过程中各运 动造成经纱张力的波动的作用。 分析不弹簧同刚度对织造的影响

固定后梁位置的确定

经纱 活动后梁 经纱

活动后梁

经轴

固定后梁 经轴

单后梁系统满轴时状态

双后梁系统中固定后梁位置的放置

可移动上托架的设计

现有的可移动上托架

可移动上托架的设计

改进设计后的可移动托架

双后梁系统的装配

机架

改进后的右侧张力架

双后梁系统的装配

1

2

3

4

5

双后梁送经系统总装配图 1—固定后梁 2—活动后梁 3—张力架 4—机架 5—经轴

Fj2 (N)

轴

转

角

3600

Fj1随主轴转角θ的变化

5000 4500

Fj3 (N)

4000 3000 2000 1000 0 720 1440 2160 2880

0 ( )

4000 3500 3000 2500

主

轴

转

角

3600

2000 0 720 1440 2160

主

轴

转

角

(0)

2880

3600

代号 K8 K7 70000 K6 60000 K5 50000 K4 40000

K8 K7 K5 K4

弹簧刚度(N/m) 80000

1.0 0.5 0.0

K8 K7 K5 K4

5000 4500 4000

(0)

Fj2(N)

-0.5 -1.0 -1.5 -2.0 2160 2340 2520 2700 2880

3500 3000 2500 2000 2160 2340 2520 2700 2880

三、双后梁系统运动分析

静力学分析 动力学分析 固定后梁位置的影响 张力弹簧刚度的影响 松经机构的影响

四、单双后梁系统比较分析

机构比较 活动后梁摆角比较 经纱张力比较

五、总结与展望

总结 展望

研究现状

有关织机后梁系统的研究,主要目的是为了改善经纱张力, 减少经纱张力的波动,使其变化更加平稳。