切分轧制技术在大棒线的应用

天钢带肋钢筋四切分轧制工艺开发

2 四线 切 分 轧 制 技 术

—

籽

◇ — q - ◇ — 囤富

四线切分 轧制技术 是在两 线切分 和三线 切分轧

制技术的基础之上发展起来 的。 棒材切分轧制的工作

令 令 令 令

图 1 切 分 孔 型 系 统 图

原理是在棒材轧机上把坯料先轧制成扁坯 , 然后 利用

特殊的轧辊孔型和与之相配套 的导卫装置 , 把扁坯加

3 四切分工艺设计

31 设 计 完善 孔 型 系统 .

工成 2 以上断面面积相 同的并联轧件 , 个 并在精 轧道 次上沿纵 向将并联 轧件切 分为断面 面积相 同 的独立

关键架 次合理 的孔型选 择和设计 是 四线 切分 轧 制技术是否成功的关键 。 四切分轧制孔型系统 的选 在 择和设计 中 , 需重 点考虑 和研究 以下几方面 。 31 轧制方案 的选择 .1 . 根据 天钢二切分 、 三切分 均采用 一道 预切 , 整 调 工熟 练操作这种调整方法 , 并且一道预切 比两道 预切 少加工一个孔型 ,减小 了机加工 车辊 的工作 强统 , 完 改善 冷床对齐设施 , 成功开发 出适合天钢棒 材线 6 8 4工 艺布局的 --

四切分轧制工艺。 1 2mm螺纹钢相 比较 于三切分 工艺 , 提高生产效率 1%, 5 经济效益显著 ; 采用 四切分轧制工艺成 功开发了

一5一

天. 分 i客 牵

此, 天钢 开发四切分工艺采用一道预切一道切分的轧 面质量不利 。因此 , 孔型设计要 均匀分配预切分和切

制 方案 。考 虑天钢棒材 的轧机设备布局 , 切分轧制在

1 1 轧机进行 , 2mm螺纹各架次所采 用的孑 型 0 l L 分别 如下 : 平辊一 圆一 平辊一 立箱一 预切 一 切分 一 平椭一 成 品的孔 型 系统 ,1轧机前 的来 料为 圆形 , ~ 0 孔 型 1 1 1# 保持不变 , 7 至 1 架料型需重新计算 , 足 四切 但 架 0 满

全水平棒材连轧生产线实施三切分技术生产小规格材的质量改进

3 采 取 主 要 措 施

3 I 针 对 三 切分 生 产 'On 钢筋 平 均 延 伸 系 数 . br l m 大的问题 , 我们重新分布各机列的变形系数 , 保证 K 来料控 制在 '0 m 圆以 内 , 在粗 轧 机 、 7 /m , 3 即 中轧

1 主 要 工 艺装 备 情 况

游戏 机” 的错 误 。要 在设 计 上 、 施 中 、 理 上 将 实 管 设 备物 尽其 用 , 让业 主的投 资落 到实处 。

系 统调 试 时 , 成 商 获 取 机 电设 备 厂 家 提 供 集 的软件 和硬 件 条 件 后 , 可 以组 织 编写 相 关 的 接 就 口驱动 程序 。该驱 动 程序 应 该 让其 他 程序 合法 调 用 而不需 要 对 具 体设 备 有 详 细 的 了解 。 比如 , 通

一

架 轧机 , 由于西钢集 团主要 生 产 建筑 钢 材 , 而二 轧 厂 以生产 小 规 格 钢 材 为 主 , 了保 证 品 种 规 格 齐 为 全 , 司要 求 在二 轧 厂 现 有 条件 下 生 产 ,On 公 i r l m钢 , l 筋 , 10方坯 三 切 分 生 产 ,On 钢 筋 对 轧 制稳 用 5 ir l m , l

维普资讯

黑

龙

江

冶

金

4 7

等于硬 件设 备 的 投入 , 其 是 国外 的产 品 。实 践 尤

术 的规 范来 组织 编写 用 户界 面语 言 。 当所有 的一

中, 有些 业 主在购 买设 备 时 就 只购 买 主体 设 备 , 忽

次集成 系统设 备 安装 完 毕 、 调试 成 功 、 交 完备 的 提

略监控设 备 , 忽 略对 设 备 进 行 管 理 和 二 次 开 发 更 的软件 。这些 软 件 的 合 理 应 用 , 能 发 挥设 备 的 更

多切分成品轧辊铣槽加工与应用

程 序停 止 加 工 循

N 5 0 G 6 5 P 6 0 L 8 7 A1 4 0 B 1 3( 2 8 ) 环: 起始行 6 0 , 终 刀杆 对 中 示 意

N 6 0 C O 1 X 0 . 1 ( 0 . 0 5 )F 1 0 0 0

关键 词 :轧辊 ;铣 槽 ;刀具 ;程序 编制 ;机 床优 化

O 前 言

试验 开 发多 切分 工艺 是棒 材 生产 线工 艺技 术创 新 的一项 重 要举措 。采用 切分 轧制 工 艺可 缩短 轧制 节 奏 ,增 加 机时 产 量 ,显 著 提高 生产 效率 ,降 低 能 耗 和生 产成 本 。切 分轧制 工 艺 的应用 ,对 当前 成 品 轧 辊加 工机 床设 备 运行状 况 、成 品轧 辊铣 槽加 工质 量 的过 程控 制 、加 工效 率等 多方 面提 出 了更加 严 格 的要求 。多切分 成 品轧 辊铣 槽加 工工 艺 的开发 ,关 系到多 切分 工艺 的轧制顺 利 进行 。这 势必 要求 有 完 善 的铣 槽加 工工 艺 与加 工技 术 ,解决 影 响加工 质 量 和效 率低 下 的问题 。

值 ,根 据 轧 辊 的硬 度 和 材 质 编 写 相应 的 程 序 ,以 O 1 2 mm规 格 四切分 工艺 为例 ,具体 编 程所示 如下 : N1 0 M0 8

N 3 0 G 0 8

冷却 开 刀 具移 动到 目标点

加 速

N 2 0 G O 1 X 1 0 F 5 0 0 N 4 0 M O O

要途 径 ,如何 完成 成 品轧辊 的铣 槽加 工 是 多切分 工

艺顺 利进 行 的前 提 。 1 . 2 提高 铣槽 合格 率 。减 少废 槽 多切 分 轧辊 铣 槽 过 程 中 ,如 果 一 个 轧槽 报 废 , 会连 带其 他几 个 同 时报 废 ,造 成 轧 辊 的无 用 损 耗 ,

青钢半连轧棒材生产线切分轧制工艺初探

中围分类号 :T 3 ห้องสมุดไป่ตู้35 6

文献标识码 :B

文章 编号 :1 0 —9 9 【0 2 2—0 5 0 0 3 9 6 2 0 )0 06 3

Pr m e d s u so n t e s itngr li fs m ic ntnu u r i ic s i n o h plti o lng o e - o i o sba

维普资讯

轧

钢

2 0 年 4月 ・ L 02 第 9卷 ・ 2 第 期

j

S TEE L ROLLI NG

4r 02 D 2 0

{ .9 1

No 2 .

青 钢 半连 轧 棒 材 生 产 线 切分 轧制 工 艺 初 探

孙 新 华

( 岛钢铁控股集 团有 限公司第一小型轧钢广.山东 青

Ab t a t I … src : nv o ft p o lms。 l t g p o c i iy f r@1 r be f l i r du t t o mi n v 2.  ̄1 r m i b d b r。 e . o tn o s b r r i n l e o '4 a rb e a f s mi n i u u a o f g l f c i n

Qig  ̄ Io n te , :es lti r[r e h lg !a pidwhc. min db h msle  ̄ n nd na d Se l r c。 h p: i o[t tc ̄oo ym z  ̄ ig p l ihd s e yt e e ev s M wM e t olmae h r l td. e a a d t y eo udn e eweeo t [  ̄lce o t p o u t i a e no vo syic e da dt e 【 n het p fg iigd mc r pi 1 ma y e td S . r d c vt h sbe b iu l t r ̄ n h i y t

Φ16mm螺纹钢筋三切分轧制技术应用分析

q 5 mm× 一 穿水 冷一 2号 飞 剪一 精 轧  ̄30 m× b 0 3 2 5m 6 穿 水冷一 3号倍 尺 飞 剪一 步 进 齿 条 式 冷 床一 冷 一 飞剪一 检验一 收 集一 打包一 入库 。

收 稿 日期 :0 1 0 2 2 1 — 2 5 作 者 简 介 : 玉坤 ( 9 1 , , 西 萍 乡人 , 理工 程 师 , 事 技 术 开 发 管 理 工 作 。 张 18 一) 女 江 助 从

K e o d  ̄ 1 mm ;ib d b ;he l ;ol g y W r s: 6 r e a tresi rln b r t i

式 轧机 ,1~1 轧 机 为短 应 力 线轧 机 。粗 轧 6道 1 8号

1 工 艺概 况

江西萍 钢实 业股 份有 限公 司二 轧钢 厂棒 材生 产 线于 20 0 3年 6月 动 工 兴建 ,0 4年 8月建 成 投 产 。 20 20 0 9年 4月 , 轧 制  ̄1 m 螺 纹 钢 筋 进 行 了相 关 对 6m

智 能控 制 , 机 和电机均 为 国产 , 轧 末机 架最 高速 率 为

1.m s 8 5 / 。坯 料 规 格 为 1 0 7 mm ×10 m ×9 0 m 7m 0 0 m,

技术 改造 , 将原 来 的二 切分 轧 制 技 术 改造 成 三切 分 轧制技 术 , 实现 了提 高产 量 、 降低 生 产成 本 和节 能减

张 玉坤 。 刘建 萍

( 江西 萍 钢 实 业 股 份 有 限公 司 , 江西 萍 乡 371 ) 30 9

摘

要 : 为提高产量、 降低生产成本和实现节能减排 , 萍钢通过技术改造, 1m 将 6 m螺纹钢筋由原来的二切分

轧制改造成三切分轧制 , 取得 了较好 的经济效益 。

我国切分轧制技术的研究与应用

中图 分 类 号 :G 3 T 35

文献标识码 : A

Re e r h a d a p iain st ain o ltr li n Ch n s a c n p lc to iu to fsi o l ng i i a

CAO i YAN u Je, Jn

( c o l fMealቤተ መጻሕፍቲ ባይዱy& Maeil,An u n v ri f e h oo ,Ma a s a 4 0 2, hn ) S h o tl g o u tr s a h iU iest o c n lg y T y n h n 2 3 0 C i a

开发 和应 用 已有 1 0多年 的历 史 ,现代 意义切 分 轧制 技术 的研 究 与应 用是 从 2 0 0世 纪 4 0年代 开 始 的 , 0年 7 代 中期 以来发 展较 快 I 。切 分轧 制作 为一 项新 技 术 , 有生 产率 高 、 省投 资 、 约能 源 、 1 具 节 节 降低 成本 等优 点 ,

切 分轧 制 系指 在 热轧 机 上 运 用特 殊 的轧辊 孔 型 或导 卫 装 置 中 的切 分 轮 或其 它 切 分 装 置将 1根 轧件 沿 纵 向切分 成 2根 或 2根 以上轧 件 , 而轧 出 2根 或 2根 以上 成 品轧 材或 中间坯 的轧 制 工 艺 。 分轧 制技 术 的 进 切

我 国切 分 轧 制 技 术 的研 究 与 应 用

曹 杰 , 阎 军

( 徽 工业 大学 冶金 与材 料 学 院 , 安 安徽 马鞍 山 2 3 0 ) 4 0 2

摘 要 : 面 介 绍 了我 国 切 分 轧 制 技 术 的 研 究 与 应 用 状 况 , 望 了我 国 切分 轧 制 技 术 的应 用 前 景 。 全 展 关 键 词 : 分 轧 制 ; 术开 发 ;应 用 切 技

连轧棒材轧机切分孔型系统探索与实践

于 精 轧 机 组 带立 辊 ( 者 平 立 可 转 换 ) 或 的连 轧 线 ,

这种 孔 型 系统 最 大特 点是 可 以实现 无 扭 轧制 。两

2切 分 轧 制 的 方 法

.

线 切分 最 大 的优 点是 对称 切 分 轧 制 ,在 预 切分 和

为了充 分 发挥 棒材 轧机 的 能力 ,在 棒 材 连轧

生产中切分轧制主要有两线切分 、 三线切分、 四线

切 分和 五 线切 分轧 制 ,每 种 切分 轧பைடு நூலகம்制 都有 独特 的

孔 型系 统 。

令 西; : 母 铅: :

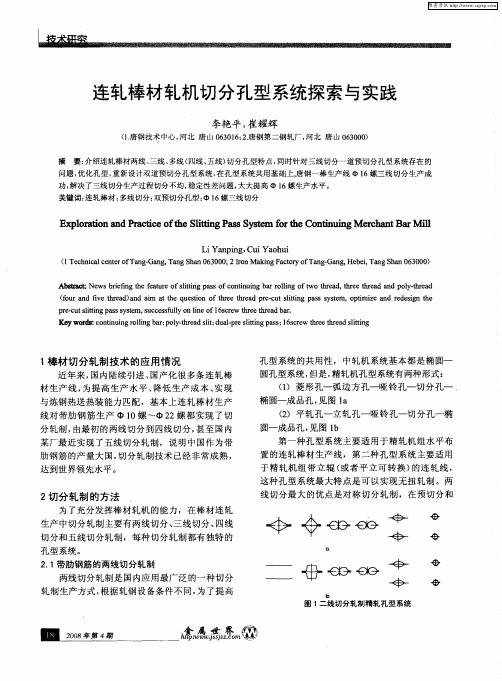

图1 切分轧制精轧孔型系统

21带肋钢 筋 的两线 切分 轧制 .

p ec t l t gp s s m, u c s f l n l eo 6 c e t r et r a a . r—u ii a s y t st n s e s c e s l o n f1 sr w e e db r u y i h h

Ke ywo d : o t un ln a oytra l; u l r lt gp s; 6 ce tretra iig rs c ni igr l gb rp l- edsi d a- esii as 1 srw e e ds tn n oi h t p tn h h lt

LiYa p n Cui o u n i g, Ya h i

( e h ia e tr f a gGa g Ta gS a 6 0 0 2Io a igF coyo Ta gGa g He e, a gS a 6 0 0 1T c nc l ne T n — n , n h 0 3 0 ; nM kn a tr f n — n , b iT n h 0 3 0 ) c o n r n

浅谈棒材连轧机切分轨制

— 、 三 厂\小 :令 —- \ ;/

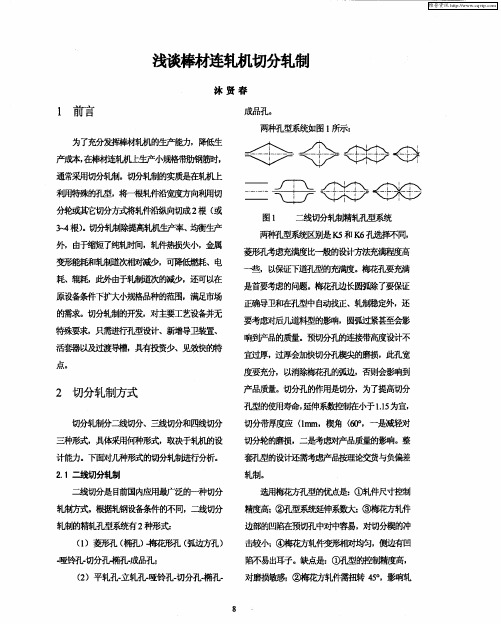

图l 二线切分轧制精轧孔型系统 两种孔型系统区别是K 和 K 孔选择不同, 5 6

夕,由j 椎豆 钭 : l了 {j 时间,车 煮 员 J 金属 L: 失,, 、

严重, 切分楔处压下系数远大于槽底压下系数,

造成轧槽切分楔处磨损严重;

② 坯料进 I 孔时 ( 4 对中性差, 导致3 支成

品 之间尺寸均匀性差, 负偏差不易 控制;

③ I 孑 ( UI 4 下量大, 申 置 系数达 1 3以上, L 车

机负荷大,轧钼 稳 定:

④ 切分后 3支睾 牛 q L 均匀性过分 f 蝴

切分轮的 磨损,二是考虑对 产品质量的影响。整 套孔型的设计还需考虑产品 按理论交货与负偏差

轧制。

三种形式,具体采用何种形式,取决于轧机的设

计能力 。可西 1 . 种形式的 l I 避 淅 。 对J 子 车 21 . 二线切分轧制

二线切分是目 前国内 应用最广 泛的

分

选用 梅花方 L 孑型的优点是: ①轧件尺 寸控制 精度高; ②孔坠秀 申 系数大: ③梅花方 吼件

① 轧件 I 在 ( 4孔j切分孔中的不均匀变形 丽

转自优点, q 使轧制的 稳定性提高,此外,在— 些

嵫 L上, 机 级联调睫系统不谴 洽在中间 架, 用 l 受车 l 棚布置和切分位置的限制, 较大规格品 种的 切分轧常 崆懒选用延1系数小、 申 面缩率小的 切分 孔型系统。 二线切分轧制的 最大优点 是对称切分轧制, 在预切和切分孔型中左右两侧变形较对称, 轧辊 调整轻容 ,轧常 埸 漶 定。 二线切分轧制自 勺 最大 缺点是轧制 小规格带肋钢筋时小时产量不高, 所 以二线切分轧制多用于轧制 @6 0的带肋钢 1-  ̄2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

总第16o期 2016年第2期 山西冶金

SHANXI METALLURGY T0tal 16O No.2,2016 生产实践饵明确 鬻 i: DOI:IO.165250.cnki.cn14-1167/f.2016.02.27

切分轧制技术在大棒线的应用

王洪锋 (酒泉钢铁集团有限责任公司炼轧厂大棒线,甘肃嘉峪关735100)

摘要:详细介绍切分轧制的基本概念,并对切分轧制的切分原理进行分析。根据切分轧制的特点和难点,从料形控 制、导卫调整、岗位检查、加热制度等方面入手,对切分轧制技术在大棒线的应用进行说明。应用实践表明:应用切分 技术后,可降低切分轧制的生产故障,提高经济效益。 关键词:切分轧制技术料形控制 导卫调整 岗位检查加热制度生产故障 中图分类号:TG335 文献标识码:A 文章编号:1 672—1 1 52(201 6)02—0069—04

19世纪60年代美国和英国首先提出切分轧 制技术,并成功应用于旧钢轨的利旧方面,开创了 切分轧制的先例,但切分轧制技术的发展较为缓 慢。具有现代意义的切分轧制技术始于20世纪40 年代,美国的西拉库兹厂成功利用切分轧制生产 出小型材。20世纪70年代切分技术得到快速发 展。加拿大首先应用了两线切分技术生产棒材产 品;80年代日本的新日铁、德国的巴登公司等利用 导卫箱内切分轮切分法来实现棒材的多线切分投 入大生产。 1983年,我国首钢率先从加拿大引进了切分轧 制技术,并成功地应用于螺纹钢的生产。同一时期昆 钢也引进了切分轧制技术并成功应用于线材生产 中,此时我国切分轧制技术并未得到大的发展。直到 1992年,广钢从达涅利公司引进全套棒材轧机和三 切分轧制技术,国内钢铁行业才进人一个运用切分 轧制技术的高潮,尤其是1996年唐钢棒材厂成功应 用二切分、三切分轧制技术后,相继出现了八钢、湘 钢、水钢、马钢、石钢、武钢、舞钢等钢铁公司从国外 引进切分轧制技术和设备的热潮。切分轧制技术在 中国螺纹钢筋生产中发挥了至关重要的作用,为螺 纹钢筋生产产能提升和成本降低作出突出贡献。 1切分轧制的基本概念 切分轧制是指在轧制过程中利用轧辊孔型、导 卫装置中的切分轮或其他切分装置将轧件沿纵向切 成两线或多线的轧制技术n]。 收稿日期:2015—12—26 作者简介:王洪锋(1985一),男,主要从事线棒材材料成型生 产轧制实践及技术研究工作,工程师。 1.1切分轧制的优点 1)切分轧制可以极大地提升中、小规格棒材的产 量。在不增加轧机数量的前提下,生产大小两种规格 的产品时可采用相同断面的钢坯,减少原料的种类。 2)由于切分轧制总变形率仅为单线轧制的1/2~ 1/4,因此在使用同样的坯料生产相同规格的产品时 可减少轧制道次。 3)在增加产量的同时,终轧速度不会随之提高, 且某些规格的产品采用切分轧制后,终轧速度还有 所降低。 4)无论是在现有连轧机上还是在新建连轧机上 采用切分轧制技术,其生产工艺仅局部变动,而且对 主要工艺设备并无特殊要求,具有投入少、产出高、 见效快的优点。 5)在条件相同时,采用切分轧制可降低钢坯加 热炉温度40℃左右、减少燃料消耗20%,降低电耗 15%、降低轧辊消耗15%、降低生产总费用10%~ 15%【 。 6)切分轧制对于以生产热轧带肋钢筋为主的车 间,尤其是小规格占较大比重的车间是必不可少的 先进生产工艺。 1.2切分轧制的缺点 1)由于其切分部位带毛刺、切口不规则、轧后易 形成折叠,影响轧材表面质量,因此切分轧制多用于 轧制螺纹钢和开坯道次。 2)钢锭、连铸坯的缩孔、夹杂和偏析多位于中心 部位,切分后易暴露于表面,形成缺陷。 3)当剪切方法采用分开并联轧件时,轧件易扭 转,影响轧件质量。 山西冶金 E-mail:sxyjbjb@126.corn 第39卷

2切分轧制的切分原理 通过对一系列热轧状态下纵向切分轧件的方法 进行研究,确定破坏并联轧件连接带的最佳方法是 在连接带上建立足够的拉应力。采用拉应力的方法 对连接带进行破坏的过程包括三个阶段:首先,随着 变形区的充满,轧制力的水平分力增大,钢料顶部单 面承受压力;其次,压力增大到极限后,并联轧件的 连接带上产生金属的塑性流动;最后,并联轧件分离 后横向移动,直至连接带完全破坏,形成分离开的独 立轧件。因此,切分轧件的充要条件为f3]: ∑ ≥S·orh. 式中:∑ 表示各横向拉力之和;S表示连接带的微 小面积;Orb表示金属强度极限。 从式中可以看出,切分轧制稳定生产的条件是: 在产生薄且窄的连接带的同时,还得有足够大的横 向张力来撕开轧件。目前,采用拉应力破坏连接带方 式的有辊切法和切分轮法,对比辊切法和切分轮法 的轧辊孔型,可以发现他们都带有切分楔。轮切法是 将辊切轧制中只需轧辊切分的工序改为由轧辊和切 分轮共同完成,增加工艺设备的复杂程度。 采用辊切法时,切分轧制的切分效果与切分楔 的角度有关。在切分轧制中,轧件切分后在水平面内 会发生横向弯曲,切分后的试样易产生镰刀弯。这个 现象说明,切分轧制是一个不均匀变形的过程。由于 切分楔的存在,轧件中部连接带受切分楔的影响相 对压下大,必然会造成中部的纵向延伸比两侧的纵 向延伸率大,即轧件每经过一次带切分楔的道次,其 左右两部分就会受到宽度方向上的拉应力,当这种 拉应力达到上述公式条件时,就会出现镰刀弯现象。 为了解决切分后轧件产生镰刀弯造成的导向困难, 最佳方案是轧件在切分道次加工后,保持一定厚度 的连接带,使轧件保持纵向一体,然后用切分轮切 开。经过大量的实验室实验和工业试验,目前能够满 足上述公式的最佳方案是采用切分孔型和轮式切分 导卫组合的切分方法。 3切分技术的实践应用 炼轧厂大棒线作业区棒材切分轧机区的设计采 用18架布置,即6+6+6,粗、中、精各6架。粗中轧平 立交替无扭轧制,精轧l6、l8架平立可转换,轧单线 时全部平立交替无扭轧制。切分时,l6、18架为平 轧,13架平辊,14架立轧,15架预切,16架切分,17 架成前扭转后进人18架成品。采用的孔型设计为: 平孔一箱孔~哑铃孔(预切分)一切分孔一椭圆一成 品孔。图1为两线切分孔型系统图。 _‘三三三;{I;:三 …——IE:{:,l-……··—IE:::j … 图1 典型的两线切分孔型系统 图1的两线切分孔型系统,在K4机架进行预 切后,可在K3机架得到切分需要的并联轧件。并联 轧件的分离是依靠安装在K3机架出口的带一对单 楔切分轮的专用两线切分导卫实现的。 两线切分轧制技术的关键点在于切分道次的孔 型和切分轮的配合,切分轮楔角要比孔型楔角大一 定角度(15。~20。),以保证切分轮有足够的张力 将并联轧件切开。为了达到切分道次满足轧件切分 的要求,还需要在切分以前的道次形成合理的预切 分轧件。棒材切分的轧制过程较为复杂,实践生产过 程中出现稍许偏差就会导致堆钢故障的发生,对产 量和成本指标的冲击较大。针对大棒线切分轧制过 程中出现的故障和问题,采取以下几点措施后生产 故障得到明显好转,故障率大幅度降低。 3.1料形控制 料形由专控人员全权负责,包括粗轧6号机架料 形、中轧l0号机架料形、精轧机6架轧机料形。料形 专控人员掌握各机架轧机弹跳值(正常轧机弹跳值为 0.8 mm),根据每架轧机弹跳大小进行初始辊缝的设 定,轧机两侧辊缝必须一致(差值不超过0.1 mm)。 轧制qb20 mm规格l3号机架辊缝值使用 28 mitt规格螺纹钢咬入后测量;14号机架辊缝值使用 6012 mm规格螺纹钢咬人后测量;15、16、17号机架 辊缝值使用 6.5 mmLQ195线材咬入后测量;18号 机架辊缝值使用17号机架测量辊缝后的扁头部分 咬人测量。测量辊缝时两侧咬人所用材料的长度一 样,其中13号机架咬入长度为10~20 mm,其余均 为50~100 mm。 正常过钢期间各机架料形用湿木板对正轧件宽 度方向烫木印后用游标卡尺在料型宽度一半的位置 进行测量(误差可控制在0.1~0.2 mm范围)。 20 mm规格的l5、16号机架严禁带耳子进行 轧制。生产期间对l5号机架料形两侧烫木印后,使 其直线段长度控制在4 4.5 mm。太小说明两侧出 现耳子;太大说明15号机架料形欠充满。16号机架 以肉眼不带耳子为原则。 2016年第2期 王洪锋:切分轧制技术在大棒线的应用 调整各个机架轧槽时,错槽或窜辊控制在0.1 mm 以内。生产顺行过程中对14、16号机架进行调整时, 也可相应地对13、l5号机架进行调整,以确保l5、l6 号机架料形不出现两线料形与切分带的差异性变化。 在16号机架切分轧槽换槽前对15号机架与切分 轧槽进行检查确认,最好在更换切分轧懵时对预切分 轧槽同时进行更换,避免切分轧槽磨损过快。按时检查 各轧槽磨损情况,发现轧槽磨损严重、轧槽变形、贴辊、 切分带崩掉等问题时必须及时更换轧槽或轧机。 l6号与17号机架间张力调整为微拉,以免轧 件摆动造成切分导卫刮铁。 成品头部出现尖头时,对13、l4号机架的料形 进行调整消除。如果料形在控制范围内切调整困难 时可考虑对1 5号机架料形进行调整。 调整15号机架进口导卫(消除两线差)时,先消 除丝杠间隙再移动导卫底座,每次对正后对底座预紧 螺丝进行微紧,调整时手感明显。关注l5号机架切分 带磨损情况,发现磨损严重、轧槽变形、贴辊、切分带 崩掉时应立即更换,以确保16号机架正常切分。 q)20 mm规格关键架次料形尺寸及主控速度见表l。 表1 20mm规格螺纹钢轧制表 参考辊缝 速度/(m· 饥架号 轧制断面料形尺寸 面积,mm2 延伸系数 /mm s一 、 10 41.0 nlnl×42.0//ll'n 1 722.oo 1.2733 4.650 13 26.5mrll x 51.0mm 1 351.50 1.2 741 26.0 5.480 14 43.0mm×28.0mm l 20I4.oo 1.1 225 4.5 6.450 15 27.0i/u'n×47.0 nlnl 1 120.52 1.0745 4.2 6.967 16 24.0mm×26.0 nln'l 1 O18.09 l_1 Oo6 2.4 7.682 17 16.0 nlrll×28.5mm 889.01 1.1 452 5.O 8.826 18 19.1 mm(内径) 679.8O 1.3 078 3.2 I1.509 若成品样纵肋低,在确保17、18号机架轧件正 常咬人的前提下,可适当调整17号机架料形厚度或 提升16、17号机架速度。 3.2导卫调整 所有滚动导卫调整必须用合适的样棒进行调 整,且对应的导卫轮必须沿中线对称。15、16号机架 进口导卫调整时,前排和后排轮必须严格按照中线 对称。考虑到样棒和轧件真实尺寸的差别,开口度调 整不要太紧(太紧容易引起轧件在导卫轮处附加变 形),夹持住轧件即可。 在切分导卫装配和调整时需与切分轮相贴并将 上下切分轮对齐,调整后加油润滑,使轧槽切分刃、 人口鸭子嘴、切分轮和切分刀保持在同一直线上。另 外,安装切分盒时要求切分刀必须对正安装。 调整扭转导卫时用18号机架人口导卫样棒进 行调整,所有扭转导卫的扭转角在15。~16。较为 合适,扭转轮不能有轴向和径向窜动。 当中轧8号和l0号机架料形出现扭转时必须 停机检查8号和10号机架的进口导卫开口度及其 相应机架有无错槽存在,如有需及时消除。 所有导卫夹板的顶紧螺丝必须紧固,夹板必须 固定,进口夹板更换时必须成对更换。导卫安装要求 见表2。 表2导卫与轧辊间隙 mm 项目 粗轧机 中轧机 精轧机 5~10(滑动导卫) 3~5(滑动导卫) 入口导卫与轧辊间隙 1~2 2 5(滚动导卫) 2~3(滚动导卫)