离心泵叶片三维造型及优化

离心泵叶轮轴面图的优化设计

进行正交试验直观分析计算时,首先计算各因 素的水平总值。将第 i 列所安排因素的第 j 个水平

总值记为Tij 其值等于该因素在第 j 个水平所做的试

验(计算)结果之和。 例如第 1 个因素(R1)

第1 个水平总值为 T11 y1 y2 y3 y4 第2 个水平总值为 T12 y5 y6 y7 y8 第3 个水平总值为 T13 y9 y10 y11 y12 第4 个水平总值为 T14 y13 y14 y15 y16

素确定为 R1 、 R2 、 R3 、1 。

2.3 确定因素水平 因素所处的状态称为因素水平。因素水平的确

定往往受到一定的限制,相当于非线性规划中设计 变量的约素束条件,如:

前盖板型线小圆弧段BC 的半径 R1 的最小值受 叶轮铸造工艺的限制,通常 R1min 5 mm;而 R1 的最大值 R1max 0.5(D2 D j ) L2 。

Fpi f (Li ) 17.91Li 1661

离心泵叶轮轴面图的优化设计

于是可按式(4)确定评价指标 y F ,并设定

表 1 L16 (45) 正交试验直观分析计算表

试验号

因素1 R1 (mm)

因素2 R2 (mm)

因素3 R3 (mm)

因素4 L2 (mm)

因素5 α1 (°)

评价指标 y

前盖板型线中出口直线段DE与大圆弧段 CD

交点处至叶轮出口直径的距离 L2 的最小值取有实 际意义的 L2min 5 mm,其最大值应为

L2max 0.5(D2 D j ) R1

前盖板型线中出口直线段DE 与纵坐标的夹角

1 通常在 5°~8°范围,因此可得 1min 5 和 1max 8 。

满足精度要求,可终止计算。此时对应于该 y 值的

离心泵三维实体的造型设计——基于UG技术分析

技术平台离心泵三维实体的造型设计——基于UG技术分析刘晓洁,陈自兵(湖北工业职业技术学院汽车工程系,湖北 十堰 442000)摘 要:离心泵在现代工业中有着广泛的应用,其应用技术已经十分成熟,但是在对其的设计上还存在许多问题有待解决。

基于此,本文在UG基础上对离心泵三维实体造型设计进行了重点分析,希望文中内容对相关工作人员能够有所帮助。

关键词:离心泵;GU技术;造型设计离心泵具有流量均匀、性能广泛、运转可靠等优点,因此在现代农业和工业中都得到了广泛应用。

因此,近几年,人们加强了对离心泵设计的研究,主要体现在造型设计上。

1 UG简介UG研发起源于1969年,是基于C语言实现的,其可以为用户的产品设计和加工提供合理的数字化造型和验证手段,针对用户在对虚拟产品设计上和工艺上所提出的要求,制定相应的解决方案。

UG具有强大的功能,对其进行应用可以轻松实现对复杂实体造型的构建,目前在三维模具设计中得到广泛的应用,并且从实际应用结果来看,也取得了不错的成绩。

在设计三维模具过程中利用UG,可以通过过程中对产品进行革新,从而使专业人员推动革新,为企业创造出更大的利润。

2 叶轮流体域几何造型设计2.1 叶轮回转体绘制叶轮轴流面的平面图,将该草图作为横截面,通过指定的命令使平面旋转180°,从而完成对叶轮前、后盖板面回转体的构建,如图1所示。

图1 叶轮前、后盖板面回转体2.2 页面轴面接线图的创建在设计过程中,利用UG软件读取型值点数据,可以通过以下两种方法完成:①数据点的输入通过宏命令完成,对型值点数据编辑在电子表格内完成,并且在具体方式上应当采取批量方式开展。

②在草图平面通过插入点的方式进行,在“点”命令的基础下,选取柱面副,然后将点角度和半径数据输入。

对以上两种方法进行对比,不难发现第二种方法在流程上要比第一种方法更加简便,但是在具体操作上则会更加繁琐,每插入一个点,都需要选取相应的命令设置,并且设计过程中,如果型值点过多,坐标点容易出现错误。

基于离心泵参数优化设计及分析

基于离心泵参数优化设计及分析为了解决离心泵扬程短、功率小的问题,文章对离心泵的参数进行了优化分析,其中包括:离心叶轮CAD参数优化设计、内流参数优化设计以及响应曲面参数优化设计。

优化设计为得到高性能运行稳定的离心泵研发提供了保证,也将会创造不可估计的社会效益和经济效益。

标签:离心泵;优化设计;水断面;流体半径引言原有离心泵在设计结构上存有一定的缺陷因素,无论是在扬程方面还是在电机运行功率方面都难以达到实际要求。

而现有模式中通过对离心泵参数的优化设计,不但解决了扬程短、功率小的缺陷,而且在离心泵叶轮设计结构上也有了一定的突破,提高了设备的运行效率。

1 离心泵叶片设计优化近年来,国内针对离心泵叶片设计的研究有了一定的突破,其中针对叶片安放角、叶片数量以及叶片出口宽度等进行了优化设计分析,叶片安放角指的是叶轮叶片进口与出口之间的夹角,若出口与进口的夹角越大,运行时产生的流体压强便越大;设计优化过程中对叶片安放角采用极限最大值算法,数值取无穷大时,该极限值会趋于0;取0时,该极限值会趋于无穷大;取定某一值时,便会趋于一个特定的数值,该数值便为叶片安放角的角度,即。

叶片数的优化设计需要根据叶轮的半径进行制定,假设在模拟过程中,设定叶轮半径维数变量为n,则在优化设计过程中需要进行2n次的流场计算,才能得到较为合理的叶数值。

针对叶片出口宽度方面的优化设计,叶片宽度根据叶片包角和叶片数量进行选定,设定叶片的包角为&、比转数为ns、z为叶片数,一般包角&的取值在90-120°,比转数固定,根据参数代换便可求出叶片出口宽度。

这种方案在现如今离心泵优化设计中较为普遍,并取得了较好的试验成果。

2 离心泵参数优化设计2.1 离心叶轮CAD参数优化设计离心叶轮CAD设计采用的是三维模式,但是由于传统设定的设计参数较为复杂,所以给叶轮流动结构的设计加大了难度。

如图1所示,在叶轮流体半径设计中,通过改变外侧半径Rc以及流道中线的长度增大离心叶轮过水断面的面积F,但是随着长度L的增加,该面积便会趋于一定峰值。

涡旋式离心泵叶片的流场分析与优化设计

涡旋式离心泵叶片的流场分析与优化设计涡旋式离心泵是工业领域中常用的流体输送设备之一。

其主要特点是具有较高的扬程和较大的流量范围,因此在许多行业中得到广泛应用。

泵的性能主要取决于叶片的设计和流场的分析,因此进行涡旋式离心泵叶片的流场分析与优化设计具有重要的理论意义和实际应用价值。

涡旋式离心泵的叶片是将动能转换成压力能的关键部分。

在流体进入叶轮的过程中,流体首先进入叶轮的进口截面,然后受到叶片的作用,流体的动能逐渐转化成静能,最终被驱动离开泵体。

因此,叶片的形状和结构对泵的性能有着直接的影响。

首先,我们需要对涡旋式离心泵叶片的流场进行分析。

在流体进入叶轮后,由于叶片的旋转,流体在叶轮内部形成了一个旋涡。

这个旋涡将流体带入叶片之间的通道中,流体在通道中得到加速,然后流体被推出泵体。

在这个过程中,液体和气体之间的相互作用以及流体的流动速度都会对叶片的性能产生影响。

其次,我们可以通过数值模拟的方法对叶轮内的流场进行分析。

数值模拟是现代科学中常用的研究方法之一,它可以通过计算机程序对流体运动进行模拟和计算。

通过数值模拟,我们可以获得叶轮内部流场的速度分布、压力分布以及叶片上的剪切力和挠度等重要参数。

这些参数可以帮助我们进一步理解叶片的性能和叶轮内部流体的流动规律。

基于对流场的分析,我们可以进行涡旋式离心泵叶片的优化设计。

优化设计的目标是在满足一定性能要求的前提下,尽可能提高泵的效率和可靠性。

在叶片的设计中,我们可以通过改变叶片的形状、数量和间距等参数来改善流场的分布和叶片的性能。

例如,增加叶片的数量和间距可以增加泵的流量和压力,但也会增加泵的振动和噪音。

因此,在设计过程中需要进行全面的考虑和权衡。

同时,优化设计还可以利用计算机辅助设计软件进行辅助。

计算机辅助设计软件可以实现对叶片形状和结构的精确建模,并可以根据设计要求进行流场分析和优化。

通过与数值模拟的结果进行比对,我们可以验证设计的合理性和可行性。

这种计算机辅助设计的方法不仅可以提高设计的效率,还可以减少人工试错的可能性,节省时间和成本。

离心泵叶轮扭曲叶片UG三维造型

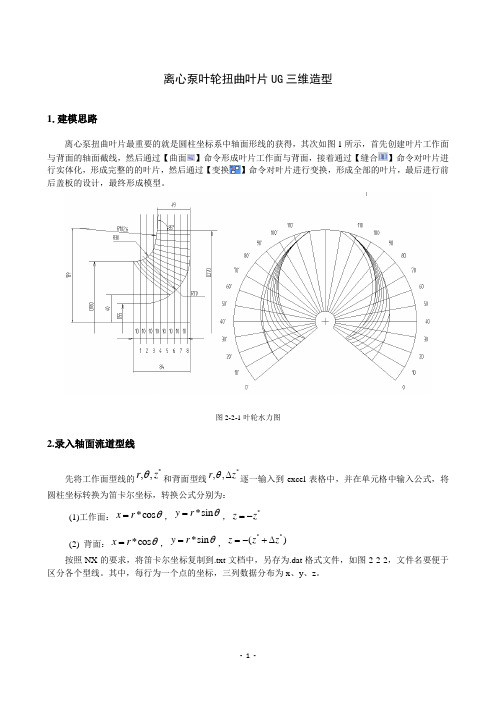

离心泵叶轮扭曲叶片UG 三维造型1.建模思路离心泵扭曲叶片最重要的就是圆柱坐标系中轴面形线的获得,其次如图1所示,首先创建叶片工作面与背面的轴面截线,然后通过【曲面】命令形成叶片工作面与背面,接着通过【缝合】命令对叶片进行实体化,形成完整的的叶片,然后通过【变换】命令对叶片进行变换,形成全部的叶片,最后进行前后盖板的设计,最终形成模型。

图2-2-1叶轮水力图2.录入轴面流道型线先将工作面型线的*,,r z θ和背面型线*,,r z θ∆逐一输入到excel 表格中,并在单元格中输入公式,将圆柱坐标转换为笛卡尔坐标,转换公式分别为: (1)工作面:*cos x r θ=,*sin y r θ=,*z z =-(2) 背面:*cos x r θ=,*sin y r θ=,**()z z z =-+∆ 按照NX 的要求,将笛卡尔坐标复制到.txt 文档中,另存为.dat 格式文件,如图2-2-2,文件名要便于区分各个型线。

其中,每行为一个点的坐标,三列数据分布为x 、y 、z 。

每行为一个点的坐标X坐标值Y坐标值Z坐标值图2-2-2曲线坐标点的数据文件格式3.新建NX文件[1]在菜单栏中,选【文件】【新建】[2]在对话框中选择:“单位”:毫米;“模板”:模型;“名称”:impeller.prt;“文件夹”:可自行定义,且设定文件夹路径时,路径中不得有中文,且文件名也不得为中文,否则就出现错误。

[3]确定。

4.从AutoCAD文件导入工作面和背面的型线启动UG软件,在菜单栏中选【文件(F)】【导入(M)】→【AutoCAD DXF/DWG】,在“/DWG文件”对话框中选择本例的文件;“导入至”中选择:工作部件,点【完成】,如图2-2-3所示。

图2-2-3新建模型5.进行扭曲叶片工作面与背面轴面截线的绘制[1] 单击工具栏中的【插入】→【曲线】→【样条】→【根据极点】→【确定】。

[2] 在弹出的话框中依次选择【曲线类型:多段】→【曲线阶次3】→【文件中的点】,如图2-2-4、2-2-5所示,选择2-2-2中所作的.dat文件。

离心泵叶轮与蜗壳设计几何参数的优化研究

离心泵叶轮与蜗壳设计几何参数的优化研究离心泵是一种常用的流体机械设备,广泛应用于工业生产和民用领域。

其工作原理是通过离心力将液体推向出口,实现流体输送的目的。

离心泵的性能直接受到叶轮和蜗壳的设计参数的影响,因此对这些几何参数进行优化研究,可以改善离心泵的工作效率和节能性能。

叶轮是离心泵的核心部件,其结构形式多样,包括正向叶轮、背靠背叶轮和双吸入流通道叶轮等。

在进行叶轮设计时,需要考虑叶轮的轴长、轴功率、进口直径和出口直径等参数。

叶轮的直径越大,对应的扬程和流量也会增加,但是叶轮过大会导致泵的体积增大,造成不必要的浪费。

轴功率则与流量和工作压力有关,合理控制轴功率可以提高泵的工作效率。

另外,在叶轮的设计中,还需要考虑叶片的形状、数量和间隙等因素。

叶片的形状通常遵循空气动力学原理,采用弯曲或弯折形式,以减小流体在泵内的速度和压力变化,并提高泵的稳定性。

蜗壳是离心泵的另一个重要部件,其作用是引导进入泵的液体流向叶轮,并将离心泵的压力能转化为流体动能。

蜗壳的几何参数包括进口直径、出口直径、蜗舌角度和蜗舌长度等。

进口直径和出口直径是决定流量和扬程的关键参数,通常根据泵的设计工况和流体性质来确定。

蜗壳的设计还需要考虑蜗舌角度和蜗舌长度,这两个参数对泵的效率和稳定性影响较大。

蜗舌角度越小,流体在蜗壳内的速度变化越小,从而减小能量损失;而蜗舌长度越长,流体在蜗壳内的速度变化越平缓,减少压力波动和振动。

离心泵叶轮与蜗壳的几何参数优化研究的目标是找到一组最佳参数组合,使得离心泵在给定的工况下能够实现最大的效率和能量转换。

该研究可以通过理论计算、数值模拟和实验测试等方法进行。

对于叶轮的优化研究,可以通过设计不同形状和数量的叶片,采用数值模拟方法进行性能评估,并通过实际测试验证。

对于蜗壳的优化研究,可以通过调整进出口直径和蜗舌角度等参数,采用CFD模拟方法进行性能预测,并通过试验验证。

在离心泵叶轮与蜗壳设计几何参数的优化研究中,需要考虑的因素很多,如流体性质、工况参数、材料选择等,且不同泵的要求和工况也存在差异。

离心泵叶片的三维造型及优化

0 引 言

离心 泵叶 片是离 心泵能 量转换 的关键 部件 。由 于叶片 的表面是 一 个非 结 构 化 的 、 间扭 曲 的 自由 空 曲面 , 直 以来 , 一 工程 上常采 用木模 图表 达离 心泵 叶

Ab ta t T e b a e o u d ld u i gNURB t o hsp p r i t s l e C I e o e ba ea e b i y t e s r c : h ld fap mp i mo ee sn s S me h d i t i a e .F r l n s y, pi H v s r h ld r u l b n f t t h

meh d h n t e ba e i o t z d b s g t e me s r fal d f i u v w ih ma e h ld r mo t i o tmo i i g t o .T e h ld s p i e y u i h a u e o l e u d c re, h c k st e b a e mo e s oh w t u d f n mi n i l h y

文章编号 :6 319 2 1 ) 1 0 40 17 .5 X(0 0 0 - 7 -3 0

离 心 泵 叶 片 的 三 维 造 型 及 优 化

王宏伟 余学军 , , 2刘小兵 张惟斌 ,

( .西华大学能源与环境学 院, t 成都 6 0 3 2 I I)  ̄q 10 9; .湖南湘电长泵汨罗江制泵有限公司 , 湖南 泪罗 4 4 0 ) 14 0

离心泵叶片的参数化设计及其优化研究

离心泵叶片的参数化设计及其优化研究离心泵叶片的参数化设计及其优化研究一、引言离心泵作为一种常用的流体输送设备,广泛应用于各个领域,如农田灌溉、工业制造、城市供水等。

离心泵的性能直接影响到其输送效率和工作稳定性,而离心泵叶片作为重要组成部分之一,对泵的性能起着至关重要的作用。

因此,对离心泵叶片的参数化设计及其优化研究具有重要的理论价值和实践意义。

二、离心泵叶片的参数化设计方法离心泵叶片的参数化设计是指对离心泵叶片几何形状进行数学描述,并通过改变参数来控制叶片的形状。

常用的参数化设计方法包括几何参数法、本构参数法和控制点参数化法等。

1. 几何参数法几何参数法是基于对离心泵叶片的几何特征进行数学建模的方法。

通过定义一组几何参数,如叶片弯度、扭曲角度等,来描述叶片的形状和曲线特征。

然后,通过调整这些参数的取值,可以实现对叶片形状的控制和调整。

2. 本构参数法本构参数法是基于材料力学理论的方法,通过定义一组本构参数,如叶片的刚度、弹性系数等,来描述叶片的力学特性。

然后,通过调整这些参数的取值,可以实现对叶片的力学性能进行优化和调整。

3. 控制点参数化法控制点参数化法是一种基于控制点的方法,通过选择叶片上的关键控制点,并在这些控制点上定义参数,来描述叶片的形状。

然后,通过调整这些参数的取值,可以实现对叶片形状的调整和优化。

三、离心泵叶片参数化设计的优化研究方法离心泵叶片的参数化设计过程中,如何选择和调整参数的取值,以实现对叶片形状的优化和调整,是一项复杂而关键的研究内容。

1. 多目标优化方法离心泵叶片的参数化设计问题通常涉及到多个目标,如提高泵的输送效率、降低泵的能耗等。

为了解决多目标优化问题,可以采用多目标优化算法,如遗传算法、粒子群优化算法等,来搜索叶片参数空间中的最优解。

2. 响应面方法响应面方法是一种基于统计建模的方法,通过建立叶片形状与性能指标之间的关系模型,来预测叶片形状的最优取值。

通过对响应面模型进行插值和优化计算,可以实现对叶片形状的优化和调整。

基于特征的离心泵叶片参数化三维造型

20 0 6年 5月

农 机 化 研 究

第 5期

基 于 特 征 的 离 心 泵 叶 片 参 数 化 三 维 造 型

刘 敏 ,刘 厚 林

( 江苏 大 学 流 体 机 械 工 程 技 术 研 究 中 心 ,江 苏 镇 江 2 2 1 ) 10 3 摘 要 :介 绍 了 P oE二 次 开 发 的 方 法 ,对 离 心 泵 叶 片 三 维 参 数 化 造 型 进 行 研 究 并 建 立 特 征 模 型 。 利 用 r/ 定 义 了参 数 和 拓 扑 关 系 的离 心 泵 叶 片 的 P o E 型文 件 ,通 过 二 次 开 发 工 具 P o T O K T对 模 型 文 件 中 r/ 模 r/O L I 定 义 参 数 进 行 访 问 ,最 终 完 成 离 心 泵 叶 片 的参 数 化 三 维 造 型 。 关 键 词 :机 械 设 计 ;三 维 造 型 ;理 论 研 究 ;离 心 泵 ;参 数 化 ;P oE r / ;二 次 开 发 中 图分 类 号 : H1 2 T 2 文献标识 码 : A 文 章 编 号 :1 0 — 1 8 (0 60 - 0 6 - 0 0 3 8 X 2 0 )5 0 9 3

对 各 参 数 加 以控 制 生 成 派 生 零 件 。整 个 族 表 通 过 电 子 表 格 来 管 理 ,所 以 又 被 称 为 表 格 驱 动 。 2 用 户 定 义 特 征 法 。 族 表 法 相 同 之 处 是 同 样 ) 与

要 预 先 手 工 构 建 产 品 模 型 。模 型创 建 后 ,定 义 要 包

2 离 心 泵 叶 片 参 数 化 三 维 造 型

2 1 叶片 型 值 点 的 生 成 和 导 入 .

叶 片 表 面 型 值 点 的 获 得 是 造 型 成 功 的 基础 ,也

基于组合优化策略的离心泵叶轮优化设计

!""#$%%%&%%’( )#$$&***+,#清华大学学报-自然科学版./012345678329-":2;0<:5.=*%%>年第(>卷第’期*%%>=?@A B(>=#@B’*+,+’C%%&C%+基于组合优化策略的离心泵叶轮优化设计肖若富=王正伟-清华大学热能工程系=北京$%%%D(.收稿日期E*%%’&%(&%C作者简介E肖若富-$F C>&.=男-汉.=浙江=博士后G通讯联系人E王正伟=副教授=H&I72A E J K J L I72A B M1234567B<N6B:3摘要E为了缩短水力机械的水力设计周期和提高设计效率!提出了一种水力机械全三维的优化设计体系!实现了叶片参数化设计"网格划分"#$%计算和后处理的过程全自动集成&采用了遗传算法’()*全局探索"响应面’+,-*近似建模和二次序列规划方法’,./*局部寻优的二阶组合优化策略!达到了高效优化设计水力机械叶轮的目的&利用该优化设计平台!以离心泵叶轮水力效率最大化为目标函数!以影响叶片形状的多个几何参数为设计变量!对离心泵叶轮进行了优化设计&优化设计后叶轮水力效率由原来的01203提高到14253&关键词E水力机械6水力设计6离心泵6优化中图分类号E0?$+>B$文献标识码E O 文章编号E$%%%&%%’(-*%%>.%’&%C%%&%(P Q R S T U V W X Y Z[W\[]Z Y^Q_[S U\U‘Y S U_R]Y a Q^ _RY b_\]U R Q^_[S U\U‘Y S U_Ra S T Y S Q X cd e f g h i j k i=lf m n o p q r s t q u-v Q[Y T S\Q R S_V w x Q T\Y Z y R X U R Q Q T U R X=w a U R X x W Y z R U{Q T a U S c=|Q U}U R X~!!!"#=P x U R Y.$]a S T Y b S E05<N<1243@%5&N’76A2:I7:523<’&J71I7N<I@’< <%%2:2<3M A&6123475&(’2N@)M2I2K7M2@3N<1243I<M5@N%@’+&* 5&N’76A2:’633<’1B05<I<M5@N23M<4’7M<1M5<I<154<3<’7M2@3= )+*12I6A7M2@373N)+*)@1M&)’@:<1123423M@7)7’7I<M<’2K<N(A7N< N<1243)’@:<11BO4<3<M2:7A4@’2M5I=M5<,67N’7M2:’<1)@31<16’%7:< I@N<A73N1<,6<3M27A,67N’7M2:)’@4’7I I2347’<61<N%@’4A@(7A <-)A@’7M2@3=7))’@-2I7M2@373NA@:7A’<%23<I<3M%@’@)M2I2K7M2@3@% M5<’633<’N<1243B05<1&1M<I2161<N M@@)M2I2K<7:<3M’2%647A )6I)’633<’J2M5M5<5&N’76A2:<%%2:2<3:&@%M5<:<3M’2%647A)6I)’633<’23:’<71<N%’@I D F B D.M@F*B(.B/Q c0_T^a E5&N’76A2:I7:523<’&15&N’76A2:N<12431:<3M’2%647A )6I)1@)M2I2K7M2@3常见的水力机械叶片设计方法有正命题方法和逆命题方法G正命题方法一般是对一给定叶片形状根据流场分析结果进行反复修正=以获得具有较好流动特性的叶片=而这个过程非常耗时=使得水力机械的水力设计周期较长=不利于新产品的开发G逆命题方法则是由给定叶片表面的压力或速度分布直接确定叶片形状=但该方法所需要的压力或速度分布地确定往往十分困难=该方法还较少地应用于实际工程中=仅限于理论上的研究G还有一类设计方法=称之为最优化方法=是通过最优化一个以叶片形状参数为变量的目标函数来实现叶片设计G近年来随着计算流体动力学-)+*.技术和优化技术的发展=已有较多成功利用优化技术进行各种叶轮机械优化设计的例子G文2$=*3中利用组合的优化策略实现了叶轮机械的叶栅基迭规律的优化1文2+=(3中利用了遗传算法实现了混流式水轮机叶轮的优化设计=文中对人工优化得到的转轮和利用优化技术得到的叶轮水力性能进行了比较=发现利用优化技术得到的叶轮将具有更好的水力性能G本文中将正命题方法的设计步骤=包括叶轮参数化设计4网格划分4)+*计算及其后处理=进行过程集成=利用组合优化策略=实现水力机械叶轮的自动优化设计G这种方法既可以利用传统正命题方法的优点=又节省了水力机械水力设计中大部分的人工反复修正的时间=把设计人员从繁重的重复的试探性工作中解脱出来G~叶轮参数化表示水力机械叶轮的参数化表示是优化设计的基础G在水力机械叶轮的基本尺寸确定后=水力机械叶轮的设计要确定的参数主要是子午型线及叶片形状G离心泵叶轮子午型线如图$所示=文中以5<K2<’曲线对离心泵叶轮子午型线进行表示=后盖板型线以’个控制点5<K2<’样条曲线表示=前盖板采用(个控制点5<K2<’样条曲线表示G只要通过改变控制点!"#!$#!%和!&就可以实现叶轮子午型线形状的变化’为了减少优化设计参数变量()个控制点的移动方向限制为*方向的移动’文中以$个流面+包括前盖板流面#中间流面及后盖板流面,作为基础流面进行计算’计算各流面上叶片的进口角和出口角(根据给定叶片安放角的变化规律和叶片厚度变化规律(对其进行积分得到各流面上的型线(生成叶片的三维形状’图-离心泵子午型线设计变量示意图.三维/01求解当优化样本确定后(需要对样本进行计算(得到样本的水力性能(即对离心泵内流进行234计算(这是整个优化过程中最为耗时的过程’不同的234求解器(湍流模型(网格尺度均影响计算的速度及准确度’在该环节中并不需要得到样本的非常准确的内流特性(而只是对样本进行比较’因此可以适当的降低求解精度(只要对所有的样本采用相似的网格以及同一湍流模型(得到的性能比较结果是可靠的’由于本文中计算工况为设计工况点(考虑到减少优化计算的时间(文中采用567方程湍流模型(对离心泵叶轮进行单流道的234定常计算’这样可以节省大量的234求解时间(提高优化的效率’8组合优化策略对于水力机械内部流场这种高度非线性的物理现象(文中采用遗传算法+9:,;<=全局搜索#响应面+>?@,;A=近似建模和二次序列规划方法+?B C,局部寻优的二阶组合优化策略来进行其叶轮的优化设计’首先(采用遗传算法对整个设计空间进行全局的探索D然后采用"阶响应面回归分析法对遗传算法得到的结果数据进行目标函数的近似建模D最后通过逐次二次序列规划方法在响应面近似模型上进行反复迭代局部寻优(直到逼近最优解’优化设计流程如图"所示’图.优化设计过程流程图E算例分析以离心泵叶轮水力设计为算例进行叶轮的优化设计’该离心泵叶轮进口边外径和内径分别为""F G G和<F G G(出口直径H"为)F F G G(出口宽度I"为$F G G(叶片数%个(转速J"F F K L G M N O J(设计流量F P"&G$Q R(单级设计扬程$F G’优化设计样本234计算时采用非结构化网格(在叶片表面采用棱柱状网格(流场其他部位采用四面体网格(单流道网格节点数为$万’JF%肖若富(等S基于组合优化策略的离心泵叶轮优化设计本文以初始设计的叶片作为优化设计的初始点!子午型线上以"#$"%$"&$"’在(方向上的变化值)(作为控制叶轮子午型线的设计变量!叶片的形状以三条流线上的叶片进出口角及进出口上的包角位置作为控制叶片形状的设计变量*优化设计中流量$扬程要求不变!设计变量设置为三个流面上的进口角+$叶片进口点位置,以及叶片进口位置线控制点"-.*设计变量共有--个*目标函数为叶轮水力效率/0*优化问题可以表示为123/04)(#!)(%!)(&!)(’!)(-.!)+-!)+#!)+%!),-!),#!),%5其中67#.8)(#8#.!7#.8)(%8#.!7#.8)(&8#.!798)(’89!7-.8)(#8-.!79:8)+-89:!79:8)+#89:!79:8)+%89:!7-.:8),-8-.:!7-.:8),#8-.:!7-.:8),%8-.:;为了减少计算量提高优化效率!分两步进行优化设计*第一步!在不改变叶片进口角和包角基础上!对子午型线进行优化设计<第二步!在优化得到子午型线的基础上!以叶片的进口位置控制点"-.$各流面上的进口角+以及叶片进口点位置,为设计变量!进行叶片形状的优化设计*图%及图=分别为优化前后离心泵叶片子午型线和叶片的三维形状比较图*为了详细分析优化前后!离心泵转轮内部的流态及水力损失!文中分别对初始设计的叶轮和优化设计后的叶轮进行单独的单流道>?@计算!其中采用了结构化六面体网格和A B C 湍流模型!其单流道网格节点数为-9万*图D 优化设计前后离心泵子午型线比较图E 优化前后离心泵叶片三维形状比较为了分析离心泵叶轮水力性能!定义压力系数F G 为F G H 4"7"I J K L M N 5O4P Q R5!4-5其中6"I J K L M N为叶轮进口平均压力!R 为叶轮扬程*图9为叶片前盖板流面上从叶片进口到出口的压力系数F G 分布图!图中S T 为从叶片进口到出口!量纲为-的长度*从图中可以看出6初始设计时!由于叶轮设计不当!叶片进口处存在负冲角!造成叶片压力面上存在一低压区<而优化后!叶片压力面上的低压区明显消失!这有利于该叶轮水力效率的提高和空化性能的改善*图U 前盖板流面上叶片表面压力系数V W 分布图X 为优化设计前后叶片背面的压力分布*从图中可以看出!优化设计后叶片背面的压力分布更加均匀<优化设计后叶片背面的最低压力比优化设计前有所提高!这有利于叶轮空化性能的提高<同时初始设计时存在的叶片进口负冲角而造成的叶片背面的高压区在优化设计后也消失了*图&为优化设计前后叶片背面附近流线分布图*优化设计后的叶片!由于受叶片背面弯曲的影响!靠近叶片背面的径向二次流以及在后盖板处与叶片背面附近的周向二次流!比叶片初始设计时更为明显*#.&清华大学学报4自然科学版5#..X !=X 495图!优化设计前后叶片背面压力系数"#分布图$优化设计前后叶片背面附近流线图综上所述%优化设计后叶片背面附近的二次流水力损失虽然增加%但叶片进口冲击损失明显下降%优化设计后叶轮水力效率由原来的&’(&)提高到’*(+)%而且叶片表面最低压力有所提高,这说明该优化设计是比较成功的,-结论本文利用过程集成和优化技术%提出了一种基于多种优化方法的组合优化策略的水力机械优化设计体系,该优化设计方法成功地实现了对叶片参数化设计.网格划分./01计算及后处理进行的过程集成%并利用多种优化技术实现了水力机械叶轮的全自动优化%并成功应用于离心泵叶轮的优化设计,分析表明%与传统的正命题方法相比%该优化设计方法节省了大量人工反复修正的时间%减少水力机械的水力设计周期%提高了设计效率2同时该优化设计体系还具有很好的可靠性及全局优化探索能力,参考文献3456575895:;<=>赖宇阳%袁新(基于遗传算法和逐次序列二次规划的叶栅基迭优化<?>(工程热物理学报%*@@A%B C DE*E+(F G H I J K L M N%I O G P Q R M(S T L U V W X L Y Z R M N[\X R]R^L X R_M‘L a V U_Mb G L M UW c deV X f_U a<?>(g h i j k l m h no k p q k r r j q k ps t r j u h v t w x q y x%*@@*%B C DE*E+(3R M/f R M V a V;<*>0J N T a L M N d%eL U a V M z([\X R]R^L X R_M]V X f_U{_|}R M U X J|‘R M V|_X_|a<?>(g h i j k l m h n~q k!o k p q k r r j q k p l k!"k!i x#j q l m$r j h!w k l u q y x%=’’’%%&D=’=*@’(<A>(_]L aF%d V U|V X X R/%/f R L\\L((G J X_]L X V UU V a R N M_{L0|L M Y R aX J|‘R M V|J M M V|J a R M NN T_‘L T_\X R]R^L X R_ML T N_|R X f]a<G>(d|_Y V V U R M N a_{X f V*=a X H G z)W K]\_a R J]_Mz K U|L J T R YeL Y f R M V|K L M U W K a X V]a</>(F L J a L M M V%W}R X^V|T L M U D*d0F+W(H+F ez%*@@*(A=E A*E(<+>W Y f R T T R M N)%(f J]W%)R V U V T P%V X L T(1V a R N M_\X R]R^L X R_M_{f K U|L J T R Y]L Y f R M V|K‘T L U V‘K]J T X RT V,V T/01-X V Y f M R.J V<G>(d|_Y V V U R M N a_{X f V*=a X H G z)W K]\_a R J]_Mz K U|L J T R YeL Y f R M V|K L M U W K a X V]a</>(F L J a L M M V%W}R X^V|T L M U D*d0F+W(H+F ez%*@@*(A*E A A=(<E>[‘L K L a f R W%(L Z L M L a f R W(b V M V X R Y_\X R]R^L X R_M a_{X L|N V X\|V a a J|V U R a X|R‘J X R_M a{_|R M,V|a V U V a R N M]V X f_U a<?>($"$$g h i j k l m%=’’’%/C D&&=&&’(<’>b L M N J T R)([\X R]J]U V a R N M_{|_X_|{_|T_},R‘|L X R_MJ a R M N L V|_V T L a X R Y L M L T K a R a L M U|V a\_M a V a J|{L Y V]V X f_U a<?>(g h i j k l m h n0h i k!l k!1q2j l#q h k%*@@*%B-%DA*3A A+(3上接第’’’页;参考文献3456575895:;<=>4K T R V*S%W X|V V X V|5F(0T J R U(|L M a R V M X a R MW K a X V]a<e>( *M N T V}__U/T R{{a%P?Dd|V M X R Y V z L T T%=’’A(<*>李辉%陈乃祥%樊红刚%等(具有明满交替流动的三峡右岸地下电站的动态仿真<?>(清华大学学报3自然科学版;% =’’’%/63==;D*’A=(F H z J R%/z*P P L R7R L M N%0G P z_M N N L M N%V X L T((|L M a R V M Xa R]J T L X R_M}R X f]R7V U{|V V-a J|{L Y V-\|V a a J|V{T_}{_||R N f X‘L M ZJ M U V|N|_J M Uf K U|_\_}V|a X L X R_M_{X f V(f|V Vb_|N V a <?>(gs x q k p t i l8k q930y q:s r y t;%=’’’%/63==;D*’A=( 3R M/f R M V a V;<A>李庆扬%关治%白峰杉(数值计算原理<e>(北京D清华大学出版社%*@@@(F H c R M N K L M N%b OG P;f R%S G H0V M N a f L M(d|R M Y R\T V_{P J]V|R Y L T/_]\J X L X R_M<e>(S V R<R M N D(a R M N f J LO M R,V|a R X K d|V a a%*@@@(3R M/f R M V a V;<+>都志辉(高性能计算并行编程技术==ed H并行程序设计<e>(北京D清华大学出版社%*@@=(1O;f R f J R(d L|L T T V T d|_N|L]_{z R N f d V|{_|]L M Y V /_]\J X L X R_M=d|_N|L]1V a R N M}R X f ed H<e>(S V R<R M N D(a R M N f J L O M R,V|a R X Kd|V a a%*@@=(3R M/f R M V a V;<E>樊红刚%陈乃祥(半开式串联电站系统过渡过程数值模拟<?>(水力发电学报%*@@*%3W=;D=3@=3E(0G P z_M N N L M N%/z*P P L R7R L M N((|L M a R V M Xa R]J T L X R_M_{ X f V\L|X_\V M R M NX L M U V]f K U|_V T V Y X|R Ya X L X R_M a K a X V]<?>(g h i j k l m h n>w!j h r m r y#j q yo k p q k r r j q k p%*@@*%3W=;D=3@=3E(3R M/f R M V a V;<’>樊红刚(复杂水力机械装置系统瞬变流计算研究<1>(北京D 清华大学%*@@A(0G P z_M N N L M N((|L M a R V M X0T_}/_]\J X L X R_M_{/_]\T V7 W K a X V]_{z K U|L J T R Y eL Y f R M V|K<1>(S V R<R M N D(a R M N f J L O M R,V|a R X K%*@@A(3R M/f R M V a V;A@3肖若富%等D基于组合优化策略的离心泵叶轮优化设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

by 由 is

modi句 ing

method could truthfully express the blade shape. And the folds of the

model lays a foundation for following analysis and performance forecas t.

第 29 卷第 1 期

西华大学学报(自然科学版)

Journal of Xihua University • Natura1 Science

2010 年 1 月

Vol. 29 , No. 1

Jan.20 1O

文章编号: 1673-159X(20 1O )01 -0074 -0 3

离心泵叶片的三维造型及优化

矢量决定。三次 B 样条曲线的矩阵形式为:

ï - 1

N

=7(U' , 矿 , u , l

3

-6

0

4

- 3

3

111 Bo 1

011 B2

1

句

。

)1

1

3

-3

_

1

301l B 1 1 _ _ 11 _- 1

1 OJLB 3 J

Lx

图2

叶片轴面投影图

r

L

2 , 3)

1. 3. 2

线

在 Gambit 中生成叶片工作面和背面的轮廓

2

离心泵叶片的优化

很明显,叶片的工作面和背面进水一侧存在明

显的榴皱和凹凸,因为这一侧的控制线较少,且曲线

的曲率较大。这种叶片显然不符合叶片的数控加工

和数值分析要求,因此我们考虑对叶片进行优化加

工 [4] 。

图 l 叶片工作面和背面截线投影图

采用类流线法对叶片进行优化造型,主要操作

76

西华大学学报·自然科学版

片绕 Z 轴旋转,环形阵列生成 6 个叶片,如图 7 所 示,将离心泵的前盖板和后盖板生成以后用于叶片

装配,最终可以得到如图 8 所示的离心泵转轮整体

模型[ 4-5] 。

:194-196.

[2] 黄道见,黄程.离心泵叶轮三维造型[J].农机化研究, 2∞4

(11) : 130-13 1.

[3] 刘原林,袁寿其.离心泵水力元件三维实体造型研究[J].

人计算机辅助设计和制造系统,这大大影响了叶片 的优化设计和制造;其次,直接采用木模图,其加工

出来的三维几何体会出现榴皱或者畸形,不能保证

叶片的光滑;再次,无法将应用于加工制造的木模图

应用于叶片的流场计算、叶片强度和振动等问题的

数值计算[ 1.2) 。

出较为理想的离心泵叶片三维几何模型。 NURBS 方法由 B 样条曲线构造空间曲面。

水泵技术, 2∞3(3)

:22-23.

[4] 王福军.水泵叶轮的计算机三维实体造型研究 [J] .农业机

械学报, 1997(6)

:4044

[5] 关醒凡.泵的理论与设计 [M]. 北京:机械工业出版社,

1987.

(编校:夏书林)

图7

叶片布置图

于叶片的表面是一个非结构化的、空间扭曲的自由

ቤተ መጻሕፍቲ ባይዱ

曲面,一直以来,工程上常采用木模图表达离心泵叶

片,从而对叶片进行加工及放样并控制叶片的加工 和测量精度。 随着计算机辅助设计和制造技术的快速发展, 采用木模图表达离心泵叶片的方法已经不能满足现

1

1.1

离心泵叶片三维造型

离心泵叶片三维造型原理 首先利用 AutoCAD 将某离心泵叶片木模图的

2010 年

步骤为:首先确定离心泵叶片的轴线,然后绘制轴截

面,再绘制出轴截线,最后按照一元理论绘制出类流 线,最终的类流线如图 5 所示。

图 8

离心泵转轮模型

i组 5

类流线

3

结论

本文利用 AutoCAD 、 Gambit 和 UG 软件对离心

有了更多的类流线来控制曲面造型,我们就可 以重新生成较为光滑的曲面,如图 6 所示。

最后通过 UG 软件中自由曲面延展的方法使叶

适合类似旋转机械等扭曲度比较大的叶片的建模,

能为叶片的性能分析、数控加工等方面的工作提供

很大方便。 参考文献

[1 ]邵国辉,赖喜德.双吸三元扭曲叶片离心泵的造型[J].农

机化研究, 2∞7(6)

片分别在前盖板和后盖板处相交,用 UG 软件中的 相应工具截取多余部分。根据设计要求,将单个叶

中图分类号:

文献标识码 :A

3D Modeling and Optimization for Blade of Centrifugal Pumps

WANG

Hon g吨 啊. 咯 1

(υ 1.

School 0/ Ener,gy αnd Environment , Xihua University , Chengdu 61 ∞39; 号 2. Hunan XD Miluo Pump Co. , μd , Milou 414400 China)

式中 , uE(O , l);B i 为曲面的控制点 (i=O , l ,

0

将 AutoCAD 绘制好的叶片工作面和背面的曲 线导人 Gambit 软件,并根据各截面图形对应的空间 位置关系生成相应的几何叠加。应用 B 样条曲线

由上式可得三次 B 样条曲线的特征为: (1)端点

性质:在节点处具有二阶导数连续 ;(2) 局部性:对一 个控制点的修改最多影响 4 个曲线段,而对其他曲 线段不产生影响,因此具有局部可修改性;但)扩展

泵叶片的实体建模进行了探讨,讨论了一种优化叶

片的方法,即类流线法。优化前的叶片存在明显的

榴皱和凹凸,不符合叶片的数控加工和数值分析计 算要求,经过类流线方法优化后的叶片模型,可以真

实完整地反映叶片的形状,优化后的叶片表面的榴 皱和凹凸消失。应用类流线法对叶片进行优化,要

图6 优化后的叶片

合理地选择流线的数量,这样才能使叶片光滑,同时 又最大限度地保持木模图的原始数据。该方法非常

王宏伟余学军 1 气刘小兵张惟斌 1

(1.西华大学能源与环境学院,四川成都 61 ∞39; 2 湖南湘电长泵汩罗江制泵有限公司,湖南汩罗 4144∞)

摘

要:利用 NURBS 方法对离心泵叶片进行建模,建立了离心泵叶片的空间样条曲线,并应用类流线方法对

叶片进行优化,使叶片在保持原有形状的基础上更为光滑。结果表明,利用该方法建立的模型,可以真实完整地反 映叶片的形状,优化后的叶片表面的榴皱和凹凸消失,为叶片的性能分析、数控加工等工作提供了方便。 关键词:离心泵叶片;三维造型;优化

二维线条表示出来,再将其导人 Gambit 中,并按空 间距离叠放,做出工作面和背面的轮廓线。将 Gam

bit 中生成的 B 样条曲线导人 UG 软件中,利用 NURBS 方法对叶片进行初步造型,根据初步造型所 发现的问题,进一步对叶片进行优化加工,直至绘制

代设计和制造的要求。首先,无法直接把木模图引

NURBS 模型是用数学表达式构建的曲线和曲面来 表现模型的结构,因此能很好地控制曲面的曲率和

本文在 UG 三维建模软件平台基础上,提出了

收稿日朔 :2∞9'()7- 1O

基金项目:四川省教育厅重点项目资助 (2∞6ZD027) 作者简介:王宏伟(1 984-) ,男,河北承德人,硕士研究生,主要研究方向为动力机械内部流动理论及 crD 分析,

Key words: blade of centrifugal pump; 3 D modeling; optimization

0

引言

离心泵叶片是离心泵能量转换的关键部件。由

一种结合木模图数据采集,同时利用 NURBS( 即由

面建模)方法对离心泵叶片进行建模,并应用类流

线方法对叶片进行优化的建模新方法。结果证明, 该方法能很好地设计出符合要求的叶片形状。

的,一个双三次 B 样条曲面片由空间的 4 x4 个特

征点定义。显然,分别在参数、方向上每增加 4 个特 征点,则增加一个 B 样条曲面片,并可自然保证其 二阶导数连续。

图3

叶片型线空间布置图

1. 3. 3

三维叶片的造型

1.3 离心泵叶片三维造型方法 1. 3. 1 利用木模图绘制叶片曲线

在 AutoCAD 软件中绘制出木模图,通用的木模图

分别连接工作面和背面的头部及尾部端点,从而生

成叶片的轮廓线,如图 3 所示。

性:每增加特征多边形的 1 个顶点,就相应增加了 一段 B 样条曲线,而顶点的增加不影响原有 B 样条

曲线,且新增曲线段在与原曲线的连接处具有一阶 和二阶导数连续,因此具有扩展的方便性 [3-5J 。

B 样条曲面是由特征多面体顶点位置向量决定

将 Gambit 中已经排好的所有型线导人 UG 绘

图软件,应用曲面生成功能,可以生成工作面和背面

的初步形状 [3-4]如图 4 所示。

在表示叶片时一般都给出等高面上的叶片截线的图形 及数据,如图 l 所示。为了方便后期对叶片进行加工,

我们同时绘制出叶片的轴面投影图,如图 2 所示。

图4

叶片初次造型

第 1 期

王宏伟等:离心泵叶片的三维造型及优化

75

精细程度,从而能够创建更为精确的模型。本文采

用的类流线优化方法也是基于该原理,在模型初步 生成的基础上做出更多的 B 样条曲线,从而生成更

为光滑的模型[曰:。

1. 2

B 样条曲线及 B 样条曲面的特征

B 样条曲面是 B 样条曲线的扩展,三次 B 样条 曲线的每段由其特征多边形的 4 个控制点的位置

Abstract: The blade of a pump is modeled using NURBS method in this paper. Firstly , spline curves for the blade are built by the method. Th en the blade is optimized by using the measure of allied fluid curve , which makes the blade more smooth without its original shape. The results show that the model built blade are disappeared after