酸洗作业指导书

酸洗钝化作业指导书

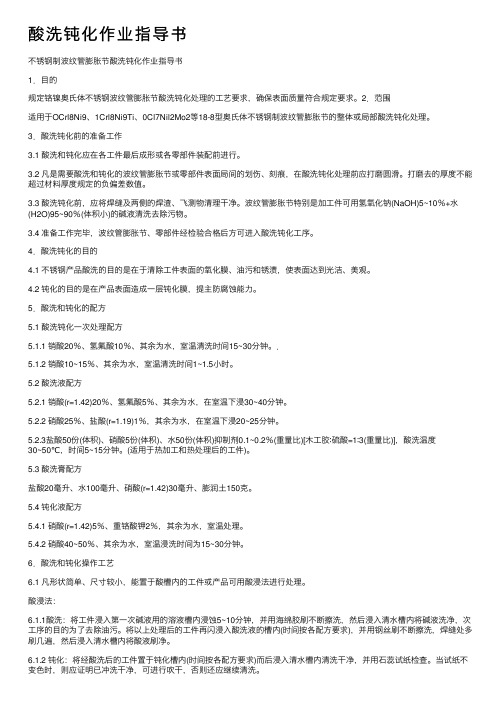

酸洗钝化作业指导书不锈钢制波纹管膨胀节酸洗钝化作业指导书1.⽬的规定铬镍奥⽒体不锈钢波纹管膨胀节酸洗钝化处理的⼯艺要求,确保表⾯质量符合规定要求。

2.范围适⽤于OCrl8Ni9、1Crl8Ni9Ti、0Cl7Nil2Mo2等18-8型奥⽒体不锈钢制波纹管膨胀节的整体或局部酸洗钝化处理。

3.酸洗钝化前的准备⼯作3.1 酸洗和钝化应在各⼯件最后成形或各零部件装配前进⾏。

3.2 凡是需要酸洗和钝化的波纹管膨胀节或零部件表⾯局间的划伤、刻痕,在酸洗钝化处理前应打磨圆滑。

打磨去的厚度不能超过材料厚度规定的负偏差数值。

3.3 酸洗钝化前,应将焊缝及两侧的焊渣、飞测物清理⼲净。

波纹管膨胀节特别是加⼯件可⽤氢氧化钠(NaOH)5~10%+⽔(H2O)95~90%(体积⼩)的碱液清洗去除污物。

3.4 准备⼯作完毕,波纹管膨胀节、零部件经检验合格后⽅可进⼊酸洗钝化⼯序。

4.酸洗钝化的⽬的4.1 不锈钢产品酸洗的⽬的是在于清除⼯件表⾯的氧化膜、油污和锈渍,使表⾯达到光洁、美观。

4.2 钝化的⽬的是在产品表⾯造成⼀层钝化膜,提主防腐蚀能⼒。

5.酸洗和钝化的配⽅5.1 酸洗钝化⼀次处理配⽅5.1.1 销酸20%、氢氟酸10%、其余为⽔,室温清洗时间15~30分钟。

.5.1.2 销酸10~15%、其余为⽔,室温清洗时间1~1.5⼩时。

5.2 酸洗液配⽅5.2.1 销酸(r=1.42)20%、氢氟酸5%、其余为⽔,在室温下浸30~40分钟。

5.2.2 硝酸25%、盐酸(r=1.19)1%,其余为⽔,在室温下浸20~25分钟。

5.2.3盐酸50份(体积)、硝酸5份(体积)、⽔50份(体积)抑制剂0.1~0.2%(重量⽐)[⽊⼯胶∶硫酸=1∶3(重量⽐)],酸洗温度30~50℃,时间5~15分钟。

(适⽤于热加⼯和热处理后的⼯件)。

5.3 酸洗膏配⽅盐酸20毫升、⽔100毫升、硝酸(r=1.42)30毫升、膨润⼟150克。

5.4 钝化液配⽅5.4.1 硝酸(r=1.42)5%、重铬酸钾2%,其余为⽔,室温处理。

除油除锈酸洗作业指导书

a

a

计速器

3

工作液温度

50℃-65℃之间

2 次/班 4 次/班

a

a

温度计

4

除锈的检验

工件表面无铁锈、杂质、无基体腐蚀

4 次/班

a

a

目视

5

除油的检验

工件表面无油污、污垢等附着物

4 次/班

a

a

白纸或白布

1、重要度 :a 关键 b 重要 c 一般

2、管理手段 : a 记录表

标记 处数

更改文件号

签 字 日 期 编制(日期)

②工件在流水线的吊架上进入除油除锈槽,流动的工件会使工件除油除锈

彻底、均匀。

③要求工作液温度 50℃-65℃之间,水温低工件浸泡时间会加长,一般

63℃的水温最佳。

编号:ZH-PT-001 共1页 第1页 辅助材料

工艺装备

PH 试纸

流水线悬挂架

④除油除锈时间约 15~40 分钟,具体情况视工件的大小、数量和清除效

a

a

PH 试纸

2 磷化时流水线线速

1.5~2.5m/min (以工件合格为准)

2 次/班 4 次/班

a

a

计速器

3

磷化效果

淡兰色-褐色

2 次/班 2 次/班

a

a

目视

4

5

1、重要度 :a 关键 b 重要 c 一般

2、管理手段 : a 记录表

标 处数

更改文件号

签 字 日 期 编制(日期) 审核(日期) 会签(日期)

PH 值,如 PH 值高于 1.5 则补充原液。

油水分离器

PH 试纸

检验项目

序号

控制特性

钢管酸洗作业指导书

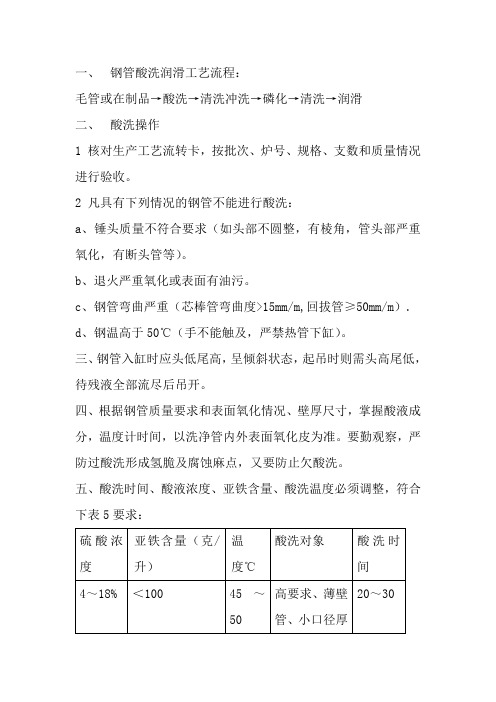

一、钢管酸洗润滑工艺流程:毛管或在制品→酸洗→清洗冲洗→磷化→清洗→润滑二、酸洗操作1 核对生产工艺流转卡,按批次、炉号、规格、支数和质量情况进行验收。

2 凡具有下列情况的钢管不能进行酸洗:a、锤头质量不符合要求(如头部不圆整,有棱角,管头部严重氧化,有断头管等)。

b、退火严重氧化或表面有油污。

c、钢管弯曲严重(芯棒管弯曲度>15mm/m,回拔管≥50mm/m).d、钢温高于50℃(手不能触及,严禁热管下缸)。

三、钢管入缸时应头低尾高,呈倾斜状态,起吊时则需头高尾低,待残液全部流尽后吊开。

四、根据钢管质量要求和表面氧化情况、壁厚尺寸,掌握酸液成分,温度计时间,以洗净管内外表面氧化皮为准。

要勤观察,严防过酸洗形成氢脆及腐蚀麻点,又要防止欠酸洗。

五、酸洗时间、酸液浓度、亚铁含量、酸洗温度必须调整,符合下表5要求:六、冲洗必须逐支进行,直到管内无残液,无杂物为止。

高压水>0.6Mpa.七、酸洗溶液的配制及操作应符合以下规定1 根据测试报告,当酸洗溶液浓度在4%以下,并且硫酸亚铁含量大于250克,小于300克/升时应放缸,重新配制新溶液。

2 配制溶液前要用清水将缸内的残存物洗净。

3 根据新开缸酸洗溶液浓度为13%要求,先在缸内放入一定量的清水,再加入适量的硫酸,然后升温。

经测试浓度达到要求后,才能经行生产。

4 当酸洗溶液浓度偏低,亚铁含量低于200克/升时,需根据测试结果及时调整酸液浓度。

八、磷化皂化操作1 磷化溶液的配制及调整a、使用的硝酸锌、磷酸二氢锌的技术质量指标必须符合进货检验标准。

b、开新缸时,在洗净的磷化槽内放入清水,加热到40~50度后,按规定加入硝酸锌和磷酸二氢锌。

配好的新磷化液须取样化验,其成分必须符合下表规定范围:c、磷化液经化验分析,如其成分超出规定的范围,需进行成分调整,具体调整方法如下:提高总酸度(4M3溶液)提高游离酸(4M3溶液)d 、溶液经调整以后,要进行成分含量分析,符合要求后方能进行磷化。

钢管的酸洗除锈-磷化处理作业指导书

本工艺适用于¢60以下钢管的盐酸除锈-磷化处理。

2、工艺准备

2.1装备、器具

盐酸槽(玻璃钢被履) 6500×750×650

中和、清水槽 6500×750×650各一个

磷化槽(不锈钢 6500×750×650

热水槽 2400×1钢被履)

盐酸(HCI) 9-15% 添加剂 0.5%

其余:水 常温

2.2.2中和槽

碳酸钠(Na2CO3) 5-8% PH=8-12

其余:水 常温

2.2.3磷化液

磷酸(H3PO4) 8% 氧化锌(Zn2O) 3.5%

亚硝酸钠(NaHNO3) 0.15%

其余:水 常温

PH=2.7 总酸度:76点 游离酸度:8点

说明/注意事项:

1、1-3.6盐酸除锈-磷化处理工序外协完成

2、严格遵守安全操作规程。

3.3清水洗

在清水槽中上下摆洗2-3min,吊出,滴尽残液。

3.4磷化

在磷化液中浸泡10-15min,吊出工件,静空10min,使工件进一步磷化。

3.5热水洗

使工件在热水中上下摆洗5次,约2-3min,吊出,空出残液。

3.6干燥

让工件自然干燥。

4.0钢管灌漆

钢管内壁彻底清洁,然后将钢管约30°斜摆在工装铁架上,钢管底部摆放一条槽钢回收油漆,一边转动钢管,一边往钢管内部灌漆,直至钢管内壁充分涂上油漆,自然干燥。

3.工艺过程

工件→盐酸槽→中和槽→清水槽→磷化槽→热水槽→干燥

3.1酸洗除锈

根据工件锈蚀和氧化的程序,以及酸液的腐蚀能力,浸泡10-40分钟,中途吊起上下摆动2-3次,每次上下4-6次,加速除锈,以去净锈和氧化皮。注意以锈除尽为止,防止过腐蚀。吊出工件,滴尽残液。

酸洗作业指导书详解

首钢京唐公司彩涂板事业部酸洗作业区作业指导书文件编号:CTBSCJSS004-2015版号:1修订:0编制:尹文亚日期:2015年5月5日审核:万黎明日期:2015年5月5日批准:冷艳红日期:2015年5月6日发放编号:2015年5月6日实施原料接收及检查1.核对热轧原料的各项基本信息(卷号、牌号、规格、重量)与下达的生产计划是否一致。

2.检查热轧卷的质量,测量热轧卷内径及宽度,发现问题及时反馈给当班入口主操,入口主操根据《彩涂板事业部内部缺陷钢卷封闭和揭封管理办法》进行处理。

二、入口段1.入口主操要仔细察看排产的热轧卷信息,如材质、规格、屈服强度等,遇到特殊材质(除普碳钢外)、薄规格(≤2.0mm)的原料要与出口取得联系,检查切边剪剪刃有无钝化或崩口的状况,确认输入钢卷数据,注意计划的切边宽度,防止剪切宽尺或窄尺。

当测得原料卷实际宽度与计划宽度相差严重,如原料实际宽度与切边要求值之差小于12mm时要立即与出口主操取得联系,得到允许后方可上线。

2.入口辅操要跟踪每卷的带头带尾情况,发现有折边、裂边、大镰刀弯等缺陷及时与出、入口主操取得联系,追踪缺陷直至将缺陷切除完毕。

入口辅操上卷前要关注原料表面是否有异物和夹杂,有粘胶和原料夹杂等问题的原料卷未经同意不允许上线。

3.遇有带头不好的情况下,辅操要及时协助主操观察,防止带钢“扎头”损坏设备。

4.带头带尾状况良好时,头尾分别切1至2刀即可,每刀500mm。

对于外卖酸洗板带尾切10m。

5.调整带头时,原则上按照带厚≤2.8mm的,使用矫直辊2,4,6,8;带厚>2.8mm的,使用6号和8号矫直辊。

操作中主操可根据实际情况适当调整。

6.切头切尾后,注意板头在传送带上的运输情况,防止板头卡在传送带的缝隙间,引起传送带掉电。

7.带头进入酸槽后,主操要观察各个挤干辊的扭矩和速度,发现扭矩过大和速度过小要及时将带钢倒回,防止大量堆钢损坏设备。

特别是在生产2.0mm厚的钢板时要控制穿带速度在60m/min以内,不宜过快。

酸洗作业指导书

1. 概述1.1简介华能北京热电厂燃气扩建工程#1机组系F级燃气-蒸汽联合循环二拖一供热机组,余热锅炉型号:DG303.9/13.58/68.2/3.73/44.2/0.68-M105。

匹配M701F4燃气轮机蒸汽轮机联合循环机组。

余热锅炉为三压、再热、无补燃、卧式、自然循环燃机余热锅炉。

1.2锅炉的主要参数如下:(性能保证工况:环境温度-4.2℃)锅炉高压主蒸汽:额定蒸汽流量303.9 t/h过热蒸汽出口温度540℃过热蒸汽出口压力13.58 MPa锅炉中压主蒸汽:额定蒸汽流量68.2t/h过热蒸汽出口温度290℃过热蒸汽出口压力 3.73MPa锅炉低压主蒸汽:额定蒸汽流量44.2t/h过热蒸汽出口温度246℃过热蒸汽出口压力0.681MPa锅炉进口给水(凝结水)33.9℃温度:新建锅炉在制造、储运及安装过程中会形成氧化皮、焊渣、轧制鳞铁、泥砂沉积物、油脂、防腐剂、防锈剂等附着物。

这些附着物在锅炉运行后将产生水垢等物质,影响传热,加速沉积物腐蚀,且脱落后会引起锅炉管堵塞,金属过热器爆管等事故。

新建锅炉在启动前的化学清洗就是将这些附着物、残留物用化学方法除掉,将其内表面清洗干净并形成保护膜,以减少腐蚀,保证锅炉安全运行,延长其使用寿命,达到安全、经济运行的目的。

我公司根据甲方要求特制定此方案,供甲方审阅。

2.编制依据2.1 《火力发电建设工程启动试运及竣工验收规程》(2009年版)2.2《火力发电厂锅炉化学清洗导则》(DL/T 794-2001)2.3 《电力建设施工及验收技术规范》锅炉篇(2004年版)、化学篇(2002年版)2.4《火电工程启动调试工作规定》(2006年版)2.5 《电力建设施工及验收技术规范》管道篇(DL 5031-94)2.6 《电力建设施工及验收技术规范》焊接篇(DL 5031-96)2.7 《电力基本建设热力设备化学监督导则》(DL/T889-2004)2.8 《电力建设安全工作规程》(火力发电厂部分)(DL5009.1-2002)2.9 《污水综合排放标准汇编》GB8978-19962.10 《锅炉设计说明书》3. 化学清洗范围、水容积及化学清洗工艺3.1化学清洗范围3.1.1碱洗范围包括:凝汽器汽侧、轴封加热器、高、中、低压省煤器、锅筒、蒸发器,高中低压系统管道3.1.2酸洗范围包括:高、中、低压省煤器、高中压汽包(满液位)、低压汽包(2/3)、高中低压蒸发器及系统管道。

五金前处理酸洗作业指导

5、残酸去净后进入表调槽,在表调槽中上下滑动1分仲左右。

6、产品表调后进入磷化,磷化效果对产品最为关键,一般磷化时间为15-20分钟。

7、将磷化好的产品再进入清水槽,将残留在产品上的磷化液清洗干净,进入烤炉进行烘烤。

8、烘烤温度以产品而定,一般上盖烤烤温度为200±15度,底板烘烤温度为220±15度,后板烘烤温度为250±15度。

9、产品烘干出炉后由作业员将标识卡和产品拉到各车间,与车间统计员进行交接。

异常对应

工具详情

①、出现作业安全事故,作业员及时反馈给上司通知人事部门处理。

②、如发现工件出现异常,应将不量品挑出并通知上一工序进行改善。避免造成更多的不良。

①、生产工具:铁筐;

②、生产辅料:手套、口罩;

③、检测工具:目视

制表

公司

名称

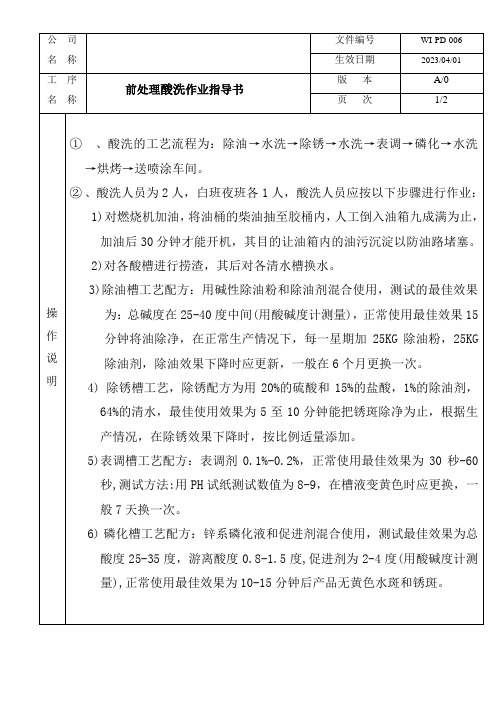

文件编号

WI-PD-006

生效日期

2023/04/01

工序

名称

前处理酸洗作业指导书

版本

A/0

页次

1/2

操

作

说

明Байду номын сангаас

1、酸洗的工艺流程为:除油→水洗→除锈→水洗→表调→磷化→水洗 →烘烤→送喷涂车间。

2、酸洗人员为2人,白班夜班各1人,酸洗人员应按以下步骤进行作业:

1)对燃烧机加油,将油桶的柴油抽至胶桶内,人工倒入油箱九成满为止,加油后30分钟才能开机,其目的让油箱内的油污沉淀以防油路堵塞。

2)对各酸槽进行捞渣,其后对各清水槽换水。

3)除油槽工艺配方:用碱性除油粉和除油剂混合使用,测试的最佳效果为:总碱度在25-40度中间(用酸碱度计测量),正常使用最佳效果15分钟将油除净,在正常生产情况下,每一星期加25KG除油粉,25KG除油剂,除油效果下降时应更新,一般在6个月更换一次。

锅炉酸洗作业指导书

1.工程概况及工作量1.1工程概况1.1.1天津盘山发电厂二期扩建工程为2×600MW机组,配600MW汽轮发电机组。

锅炉为哈尔滨锅炉有限责任公司根据美国ABB-CE燃烧工程公司技术设计制造的燃用烟煤的亚临界压力带,一次中间再热,控制循环汽包锅炉。

型号为HG2023/17.6-YM4。

#3炉由天津电力建设公司锅炉施工处安装。

1.1.2锅炉下降管系统中装有低压头炉水强制循环泵,可保证水冷壁具有可靠的水循环。

在水冷壁下联箱内,每根水冷壁管的入口都装有节流孔板,使各水循环回路流速合理分配。

锅炉水循环流程:锅炉给水经止回阀、电动闸阀进入省煤器入口联箱,进入省煤器蛇行管,水在省煤器蛇行管中向上流动,汇集到省煤器出口联箱,经水冷吊挂管汇集到吊挂管集箱,在由三根大口径连接管引到炉前并从汽包底部进入汽包;给水进入汽包后,与汽包内炉水混合,然后经下降管进入循环泵入口联箱,进入循环泵经过出口阀及出口管路,进入水冷壁环形下联箱;炉水从下联箱进入到每根水冷壁管内,分别经过水冷壁前墙、侧墙、后墙在水冷壁各出口联箱汇集后,经由汽水引出管进入汽包,在汽包中汽水分离,蒸汽进入过热器系统,水又回到汽包内继续循环。

1.1.3 锅炉各主要部件满水容积(m3)省煤器:80 汽包:70.2水冷壁:176 过热器:240再热器:2381.2 酸洗目的清除新建锅炉在轧制、加工过程中形成的高温氧化轧皮以及在存放、运输、安装过程中产生的腐蚀产物、焊渣和泥砂等污物,保证机组启动后水汽品质尽快合格。

1.3酸洗的范围及步骤范围:给水管道电动闸阀后部分、省煤器、汽包、下降管、水冷壁及其上下联箱。

步骤:酸洗前冲洗、酸洗、酸洗后冲洗、漂洗、钝化、钝化液排放。

1.3.1酸洗盐酸:4.0-5.0%缓蚀剂(IS-129):0.2-0.3%还原剂(N2H4.H2O):0.02-0.03%温度:50-60℃时间:4-6小时1.3.2漂洗柠檬酸:0.1-0.3%氨水:调ph值3.5-4.0温度:55-60℃时间:2小时1.3.3钝化NaNO2:0.5-1.0%氨水:调ph值9.5-10.0温度:50-60℃时间:4-6小时1.4工作量(酸洗临时系统安装、酸洗所需药品等)1.4.1衬胶阀PN1.6 DN80 4个(浓酸箱)1.4.2闸阀PN1.6 DN100 1个(排氢阀)1.4.3闸阀PN1.6 DN200 3个(清洗泵出口门)1.4.4闸阀PN1.6 DN250 4个(清洗泵入口及排放门)1.4.5闸阀PN1.6 DN50 6个1.4.6闸阀PN1.0 DN150 2个(蒸汽门)1.4.7止回阀PN1.6 DN250 2个(清洗泵出口门)1.4.8闸阀PN1.6 DN150 3个1.4.9疏水阀PN1.6 DN50 1个1.4.10闸阀PN1.6 DN80 6个1.4.11针型阀PN6.4 DN10 14个1.4.12内螺纹截止阀PN1.6 DN25 2个1.4.13无缝管φ89*4.5 30m(溶药箱)1.4.14无缝管φ133*4 60m(加热蒸汽)1.4.15无缝管φ57*3.5 20m(加热蒸汽)1.4.16无缝管φ159*4.5 45m(稀酸箱补水)1.4.17无缝管φ325*8 15m(稀酸泵入口管)1.4.18无缝管φ219*6 23m(排水管)1.4.19无缝管φ273*7 180m(到稀酸箱管及排放管)1.4.20镀锌管1″ 50m1.4.21900热压弯头PN1.6 DN50 5个1.4.22900热压弯头PN1.6 DN80 12个1.4.23900热压弯头PN1.6 DN125 5个1.4.24900热压弯头PN1.6 DN150 8个1.4.25900热压弯头PN1.6 DN200 1个1.4.26900热压弯头PN1.6 DN250 15个1.4.27900热压弯头PN1.6 DN300 2个1.4.28耐酸胶管φ89 70m1.4.29耐酸胶管φ1″ 1.5m1.4.30耐酸胶皮δ=5mm 2m21.4.31耐酸有机玻璃管φ1″ 5m1.4.32压力表Y150PN2.5 6个1.4.33压力表Y150PN1.0 4个1.4.34压力表Y150PN4.0 2个1.4.35盘形弯 10个1.4.36盐酸(HCL≥31%) 90t1.4.37氨水(工业品 NH3=25-28%) 5000Kg 1.4.38缓蚀剂(缓蚀效率>98% ) 1500 Kg 1.4.39联氨(含量≥40%)1000 Kg 1.4.40柠檬酸(纯度≥95%)1500 Kg 1.4.41亚硝酸钠(含量≥98%)4500 Kg 1.4.42漂白粉10t1.4.43液碱(含量≥40%) 50t1.4.44石灰粉3t2.编制依据2.1《天津电力建设公司作业指导书编制规定》2.2《锅炉汽水流程图》2.3《电力建设安全操作规程》(火力发电厂部分)2.4《电力建设施工及验收技术规范》(锅炉机组篇)2.5《火电施工质量检验及评定标准》(锅炉篇1996年版)2.6《锅炉说明书》2.7《火力发电厂锅炉化学清洗导则》2.8《天津大唐盘山发电有限责任公司三、四号机组锅炉酸洗措施》2.9《电力建设施工及验收技术规范》(焊接篇)2.10《火电施工质量检验及评定标准》(焊接篇)2.11《电力建设施工及验收技术规范》(化学篇)2.12《火力发电厂金属技术监督规程》2.13《施工组织总设计》3.作业前必须具备的条件和应做的准备3.1清洗临时系统安装完毕,水压试验合格,临时泵试运完毕,临时阀门便于操作且动作灵活并挂牌完毕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸洗作业指导书

一、作业目的

酸洗作业是一种常见的金属表面处理方法,通过使用酸性溶液去除金属表面的氧化皮、锈蚀物和其他污染物,以达到清洁、光亮和防腐的效果。

本指导书旨在提供酸洗作业的详细步骤和注意事项,确保作业的安全性和效果。

二、作业准备

1. 酸洗设备准备:

a. 确保酸洗槽和酸洗槽周围区域干净整洁;

b. 检查酸洗设备的运行状态,并确保设备正常工作;

c. 酸洗槽内的酸液浓度和温度应符合作业要求。

2. 个人防护准备:

a. 穿戴适当的防护服,包括防酸服、防酸手套、防酸面罩等;

b. 戴上安全帽、防护眼镜和防滑鞋。

3. 废酸处理准备:

a. 准备好废酸采集容器,并确保容器的密封性和耐酸性;

b. 提前与专门处理废酸的公司联系,确保废酸的安全处理。

三、作业步骤

1. 检查工件:

a. 检查工件表面是否有油污、氧化皮、锈蚀物等;

b. 根据工件的材质和表面情况,选择适当的酸洗液。

2. 清洗工件:

a. 将工件放入酸洗槽中,确保工件彻底浸泡在酸液中;

b. 根据工件的大小和酸洗液的浓度,确定酸洗时间,普通为5-30分钟;

c. 使用酸洗刷或者其他适当工具,轻轻刷洗工件表面,以促进酸液与工件表面的接触。

3. 冲洗工件:

a. 从酸洗槽中取出工件,将其放入清水槽中进行冲洗;

b. 用流动的清水彻底冲洗工件表面,确保酸液和污染物被彻底冲洗掉;

c. 可以使用高压水枪进行冲洗,以提高冲洗效果。

4. 去除水分:

a. 将冲洗干净的工件放置在通风良好的地方,自然风干;

b. 可以使用风扇或者其他辅助工具加速工件的干燥。

5. 检查工件:

a. 检查工件表面是否干净、光亮;

b. 如有需要,可以进行二次酸洗或者其他处理。

四、注意事项

1. 安全第一:

a. 在酸洗作业过程中,严禁吸烟、喝水、进食等;

b. 酸洗作业区域应设置明显的警示标志,禁止未经许可的人员进入;

c. 酸洗作业人员应定期接受相关安全培训,了解应急处理措施。

2. 酸洗液的使用:

a. 根据工件的材质和表面情况,选择适当的酸洗液;

b. 严禁混用不同种类的酸洗液,以免产生危(wei)险反应;

c. 酸洗液的浓度和温度应根据作业要求进行调整和控制。

3. 废酸处理:

a. 废酸应专门采集和储存,严禁随意倒入下水道或者其他地方;

b. 废酸采集容器应具备良好的密封性和耐酸性,以防止泄漏和腐蚀。

4. 个人防护:

a. 酸洗作业人员应穿戴适当的防护服和个人防护装备;

b. 在作业过程中,应注意避免酸洗液溅到皮肤、眼睛等敏感部位。

五、作业总结

酸洗作业是一项需要严格遵守操作规程和注意安全的工作。

通过本指导书提供的详细步骤和注意事项,可以确保酸洗作业的安全性和效果。

在实际操作中,酸洗作业人员应严格按照作业要求进行操作,并随时注意作业区域的安全状况。

如有任何疑问或者意外情况发生,应即将住手作业并寻求专业人员的匡助。